Настоящее изобретение относится к одноковшовым экскаваторам, а более конкретно, к одноковшовым экскаваторам, имеющим ковш для выемки материала. Более конкретно, представленное изобретение относится к узлам опорного блока, которые поддерживают рукоять или рычаг ковша.

В области горного дела и в других областях, в которых большие объемы материалов должны быть собраны и извлечены на рабочем участке, обычным делом является использование промышленных машин, содержащих большой ковш для разгребания материалов на рабочем участке. Промышленные машины, такие как электрические канатные или одноковшовые экскаваторы, драглайны и т.д., используются для осуществления процессов рытья для извлечения материала, например, из отвала шахты. После наполнения ковша материалом, машина поворачивает ковш в бок для выгрузки материала в транспортно-загрузочное устройство, такое как самосвал или устройство локальной переработки (например, дробилка, грохот или транспортер). Электрические канатные экскаваторы обычно содержат экскаваторную стрелу, рукоять, шарнирно выдвигающуюся из стрелы и поддерживающую ковш, и шкив или блок, поддерживаемый с возможностью вращения на стреле. Подъемный канат простирается вокруг шкива или блока и соединен с ковшом экскаватора для поднимания и опускания ковша, создавая посредством этого эффективное роющее движение для разработки отвала материала. Обычно, рукоять прикреплена к стреле посредством использования узлов опорного блока, установленных на валу рукояти ковша. Узлы опорного блока используются для удерживания рукояти в правильном положении во время работы экскаватора.

Во время работы экскаватора, к рукояти экскаватора прикладываются усилия в вертикальном и горизонтальном направлениях. Вертикальное усилие представляет собой результат нагрузок при рытье и разделения усилия между зубчатой рейкой на рукояти и шестерней напорного механизма. Горизонтальное усилие является следствием раскачивания машины, нагрузок при рытье и инерции, создаваемой во время работы экскаватора. Цель узлов опорного блока состоит в противодействии данным усилиям и удерживании рукояти в требуемом положении относительно стрелы. Относительное движение между составными элементами является причиной износа поверхностей опорного блока, который находится в контакте с рукоятью. По этой причине, узлы опорного блока дополнительно содержат сменные износостойкие накладки. Износостойкие накладки значительно менее дорогие и более легкие для технического обслуживания и замены, чем весь узел опорного блока.

В общем, имеется зазор между рукоятью ковша и опорными блоками, которые удерживают рукоять с ковшом. Для сохранения правильного зазора между составными элементами износостойкие накладки опорного блока требуют регулировки на постоянной основе. Вместо того, чтобы заменять износостойкие накладки при каждой регулировке, износостойкие накладки переустанавливают, увеличивая срок их использования. В некоторых вариантах осуществления, для сохранения правильного рабочего зазора между износостойкими накладками и узлом опорного блока устанавливают металлические прокладки. Данный регулируемый прокладками зазор опорного блока необходим, потому что, если опорные блоки установлены слишком близко к рукояти, они могут стать причиной повышенного трения и износа рукояти.

Для наилучшей работы экскаватора, данный зазор между опорными блоками и рукоятью должен быть очень небольшим (например, между 0,125 дюйма и 0,5 дюйма). Однако, во время продолжительной работы экскаватора, регулируемый прокладками зазор опорного блока постепенно увеличивается. Если зазор выходит за пределы конкретных параметров, экскаватор начинает испытывать различные проблемы, которые приводят к низкому качеству работы экскаватора. Во-первых, повышенный зазор между опорными блоками и рукоятью вносит вклад в большие ударные нагрузки по мере движения деталей экскаватора. Во-вторых, большой зазор позволяет зубчатой рейке рукояти и шестерне напорного механизма отделяться друг от друга. Это сильно увеличивает нагрузку на зубья шестерни, приводя к поломке зубьев шестерни, неровной работе и повышенному шуму.

Вследствие этого, очень важно, чтобы была возможность быстрого и точного определения имеющегося регулируемого прокладками зазора опорного блока в одноковшовом экскаваторе. Имеющиеся в настоящее время программы технического обслуживания для общепризнанных экскаваторов требуют визуального осмотра опорных блоков и стандартного предположения скорости износа. Таким образом, автоматическое, более точное определение регулируемого прокладками зазора опорного блока обеспечит более хорошую обратную связь при техническом обслуживании и улучшит общее качество функционирования экскаватора. Описанное изобретение ищет возможность предоставления системы управления и способа, которые могут определять регулируемый прокладками зазор опорного блока электрического канатного экскаватора. В предложенном способе используется данные датчиков и линейные вычисления для определения угла опорного блока (т.е., угла, с которым в настоящее время находится опорный блок относительно экскаватора или стрелы экскаватора) и углового зазора опорного блока. Затем, посредством использования информации о высоте рукояти ковша и высоте опорного блока, способ отыскивает радиус углового зазора опорного блока, который используется для определения регулируемого прокладками зазора опорного блока.

В одном варианте осуществления, изобретение предоставляет способ регулирования работы промышленной машины. Промышленная машина содержит стрелу, рукоять ковша, прикрепленную к стреле, опорный блок, шарнирно установленный на стреле в точке поворота, и компьютер, имеющий контроллер. Способ включает обработку, контроллером, данных, полученных от датчика угла опорного блока, определение, контроллером, угла опорного блока и углового зазора опорного блока, используя данные от датчика угла опорного блока, определение, контроллером, высоты рукояти ковша. Способ дополнительно включает определение, контроллером, высоты опорного блока, определение, контроллером, радиуса зазора опорного блока и определение, контроллером, регулируемого прокладками зазора опорного блока посредством сравнения радиуса зазора опорного блока с высотой рукояти.

В еще одном варианте осуществления, изобретение предоставляет промышленную машину. Машина содержит стрелу, рукоять ковша, прикрепленную к стреле, опорный блок, шарнирно установленный на стреле в точке поворота, и компьютер, имеющий контроллер. Контроллер выполняет запрограммированные команды для обработки данных, полученных от датчика угла опорного блока, определения угла опорного блока и углового зазора опорного блока, используя данные от датчика угла опорного блока, определения высоты рукояти ковша, определения высоты опорного блока, определения радиуса зазора опорного блока и определения регулируемого прокладками зазора опорного блока посредством сравнения радиуса зазора опорного блока с высотой рукояти.

В еще одном варианте осуществления, изобретение предоставляет способ регулирования работы промышленной машины. Промышленная машина содержит стрелу, рукоять ковша, прикрепленную к стреле, опорный блок, шарнирно установленный на стреле в точке поворота, и компьютер, имеющий контроллер. Способ включает обработку, контроллером, данных, полученных от датчика угла опорного блока, определение, контроллером, угла опорного блока и углового зазора опорного блока, используя данные от датчика угла опорного блока, определение, контроллером, когда опорный блок смещается выше или ниже горизонтальной плоскости точки поворота, сохранение, контроллером, данных датчика угла непосредственно перед и после смещения опорного блока. Способ также включает определение средней угловой скорости опорного блока в горизонтальной плоскости во время смещения опорного блока, создание линейной аппроксимации углового положения опорного блока посредством использования средней угловой скорости опорного блока и данных датчика угла перед смещением опорного блока и после смещения опорного блока, определение, контроллером, высоты рукояти ковша. Способ дополнительно включает определение, контроллером, высоты опорного блока, определение, контроллером, радиуса зазора опорного блока и определение, контроллером, регулируемого прокладками зазора опорного блока посредством сравнения радиуса зазора опорного блока с высотой рукояти.

Сущность изобретения показана на чертежах, где:

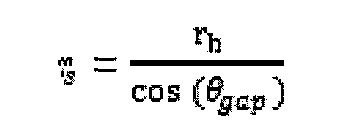

Фиг.1 иллюстрирует промышленную машину согласно варианту осуществления изобретения.

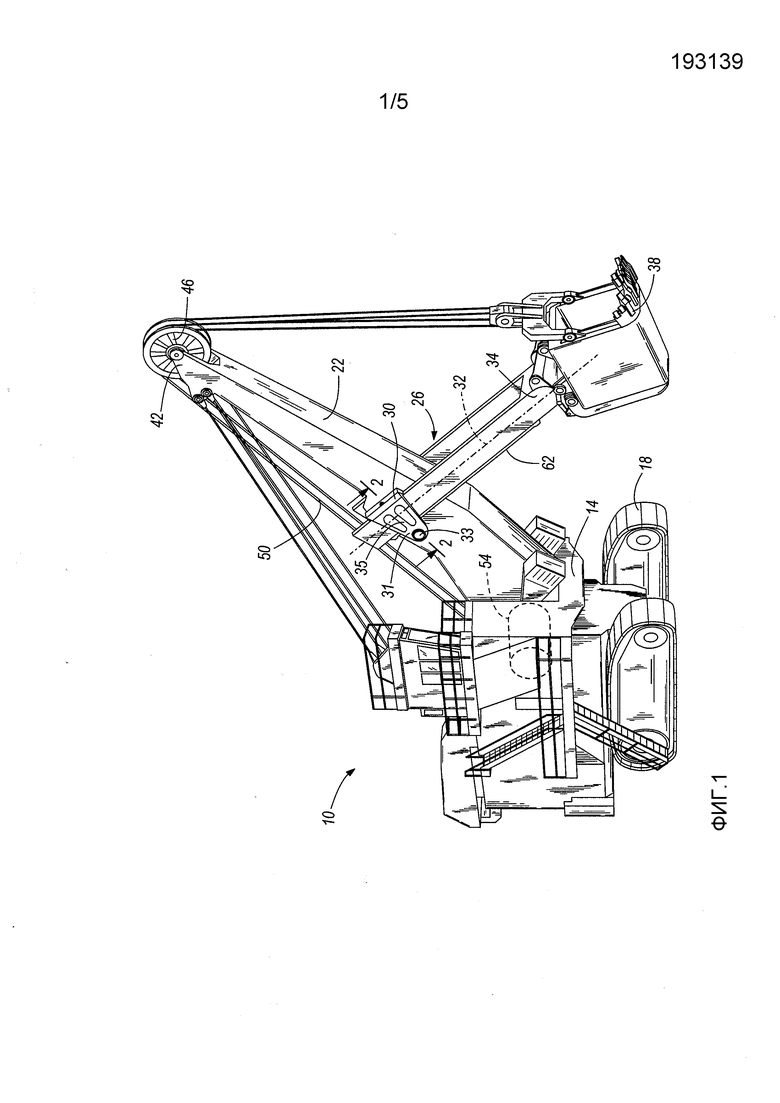

Фиг.2 представляет собой вид опорного блока и напорного механизма реечной передачи фиг.1 в разрезе, сделанном по линии 2-2 на фиг.1.

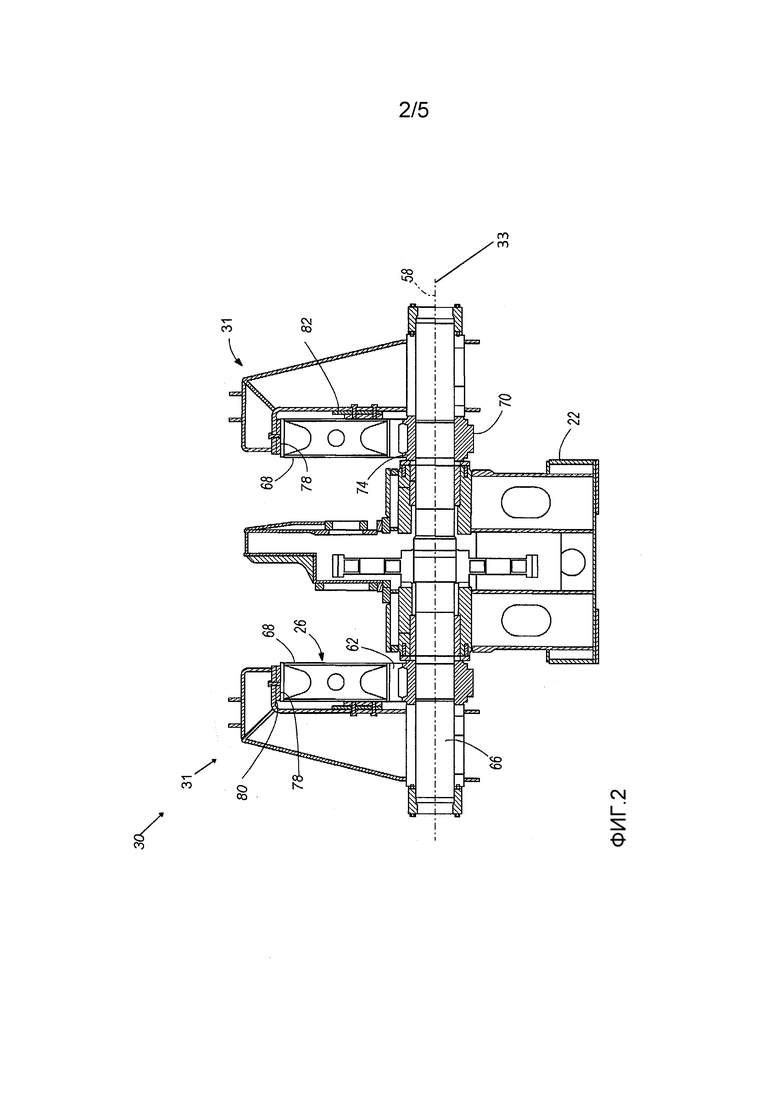

Фиг.3 иллюстрирует контроллер для промышленной машины согласно варианту осуществления изобретения.

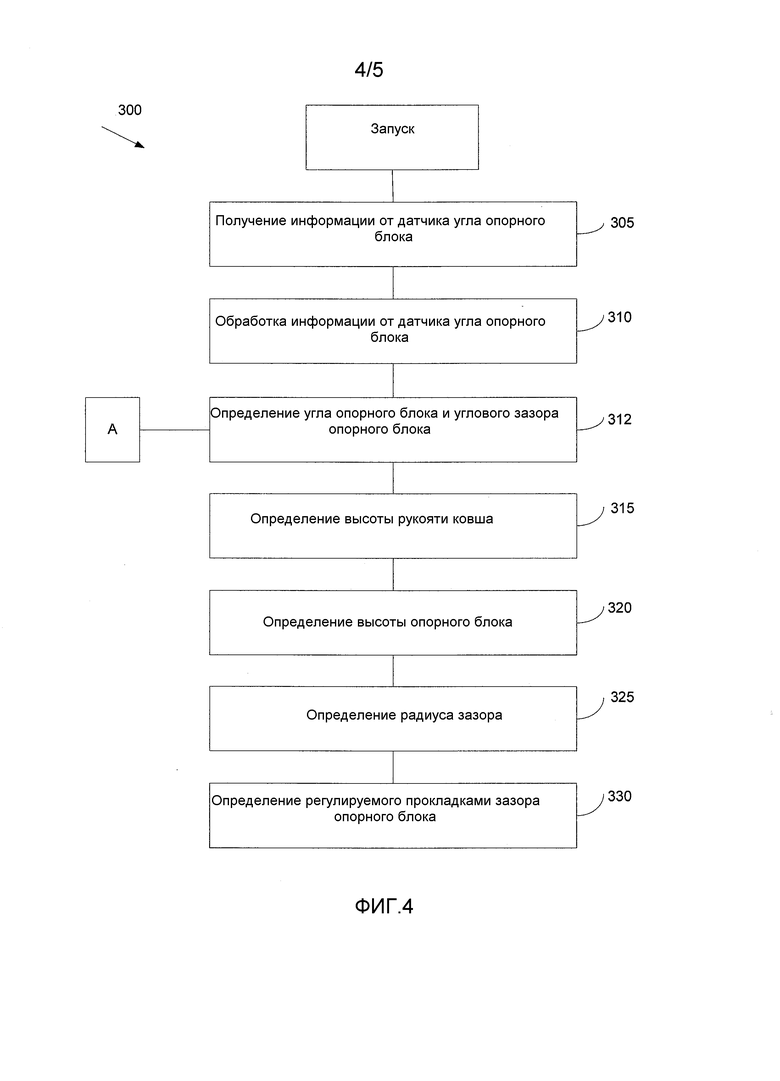

Фиг.4 иллюстрирует способ определения регулируемого прокладками зазора опорного блока промышленной машины согласно варианту осуществления изобретения.

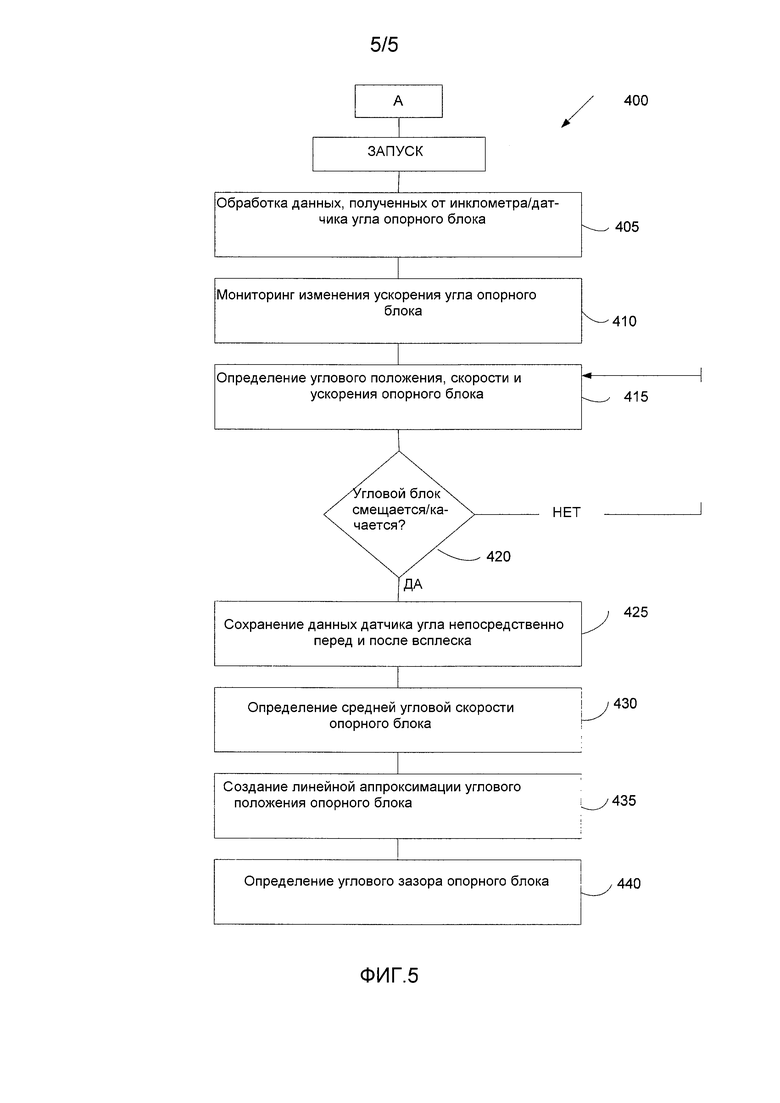

Фиг.5 иллюстрирует дополнительные стадии способа определения регулируемого прокладками зазора опорного блока промышленной машины.

Перед подробным объяснением каких-либо вариантов осуществления изобретения, следует понять, что применение изобретения не ограничено деталями конструкции и расположением составных элементов, изложенными в следующем описании или проиллюстрированными на следующих чертежах. Изобретение допускает другие варианты осуществления и практического использования или выполнения различными способами. Также следует понять, что фразеология и терминология, используемые в данной заявке, предназначены для цели описания и не должны рассматриваться в качестве ограничения. Использование «включающий», «содержащий» или «имеющий» и их вариантов в данной заявке подразумевает охват пунктов, перечисленных после этого, и их эквивалентов, а также дополнительных пунктов. Термины «установленный», «связанный» и «соединенный» используются в широком смысле и охватывают как непосредственные, так и опосредованные крепление, связь и соединение. Кроме того, «связанный» и «соединенный» не ограничены физическими или механическими связями или соединениями, и могут содержать электрические связи или соединения, либо непосредственные, либо опосредованные. Также электронные сообщения и уведомления могут быть выполнены с использованием каких-либо известных средств, включая прямые соединения, беспроводные соединения и т.д.

Также необходимо заметить, что для осуществления изобретения может быть использовано множество устройств, основанных на аппаратных средствах и программном обеспечении, а также множество различных конструктивных составных элементов. В дополнение, должно быть понятно, что варианты осуществления изобретения могут содержать аппаратные средства, программное обеспечение и электронные составные элементы или модули, которые, для целей обсуждения, могут быть проиллюстрированы и описаны, как если бы большинство составных элементов были задействованы исключительно в аппаратных средствах. Однако любой рядовой специалист в данной области на основании прочтения данного подробного описания поймет, что по меньшей мере в одном варианте осуществления, основанные на электронике аспекты изобретения могут быть задействованы в программном обеспечении (например, храниться на непереходном машиночитаемом носителе) выполняемом одним или более процессорами. В связи с этим следует заметить, что для осуществления изобретения может быть использовано множество устройств, основанных на аппаратных средствах и программном обеспечении, а также множество различных конструктивных составных элементов. Кроме того, и как описано в следующих параграфах, конкретные механические конфигурации, проиллюстрированные на чертежах, предназначены для иллюстративных вариантов осуществления изобретения и что возможны другие альтернативные механические конфигурации. Например, «контроллеры», описанные в спецификации, могут содержать стандартные обрабатывающие составные элементы, такие как один или более процессоров, один или более модулей машиночитаемых носителей, один или более интерфейсов входа/выхода и различные соединения (например, системную шину), связывающие составные элементы.

Изобретение, описанное в данной заявке, относится к системам, способам, устройствам и машиночитаемому носителю, связанным с точным определением регулируемого прокладками зазора опорного блока промышленной машины. Промышленная машина, такая как электрический канатный экскаватор или аналогичная горная машина, может быть задействована для осуществления процесса рытья для извлечения полезного груза (т.е. материала) из отвала. Во время работы машины, рукоять машины часто выдвигается или втягивается для того, чтобы вонзаться в отвал материала или для поворота машины. Движение между составными элементами машины вызывает изнашивание опорного блока (и его элементов), который поддерживает рукоять во время работы машины. Увеличенный регулируемый прокладками зазор опорного блока может вносить вклад в большие ударные нагрузки и напряжения, что может оказывать пагубное воздействие на эксплуатационный срок службы промышленной машины.

Для того чтобы быстро и безошибочно определять точный регулируемый прокладками зазор опорного блока без прерывания работы машины, контроллер промышленной машины использует информацию, полученную от датчика (например, инклинометра), для определения угла опорного блока, который затем использует для вычисления регулируемого прокладками зазора опорного блока машины. Углом опорного блока является угол, под которым в настоящее время расположен опорный блок относительно экскаватора. Конкретно, контроллер использует данные датчиков и линейные вычисления для определения угла опорного блока и углового зазора опорного блока (например, для определения угла опорного блока данные от инклинометра в опорном блоке сравниваются с данными от инклинометра в основании экскаватора). Затем, контроллер использует информацию о высоте рукояти ковша и высоте опорного блока для нахождения радиуса углового зазора опорного блока, который используется для определения регулируемого прокладками зазора опорного блока. Определение регулируемого прокладками зазора опорного блока промышленной машины подобным образом улучшает измерение положения ковша и обеспечивает точную обратную связь относительно того, когда необходимо отрегулировать или заменить прокладки опорного блока.

Регулировка промышленной машины и определение регулируемого прокладками зазора опорного блока включает определение, среди прочего, ориентации промышленной машины, положения составных элементов промышленной машины и относительных углов составных элементов промышленной машины друг относительно друга. Например, промышленная машина может содержать один или более инклинометров (например, датчик угла опорного блока), которые могут быть использованы для определения наклона, например, опорного блока, рукояти ковша, стрелы или другой составной части промышленной машины. Наклон составной части промышленной машины может использоваться многочисленными системами управления, связанными с промышленной машиной с целью исключения столкновений, определения полезного груза, определения положений и т.д. В одном варианте осуществления, инклинометры могут содержать ряд магнитов (например, постоянных магнитов), установленных или иным образом соединенных с составной частью промышленной машины. Рядом с магнитами предоставлена матрица круглых магнитных датчиков (например, матрица датчиков на эффекте Холла или других магнитных детекторов). Матрица датчиков определяет характеристику (например, магнитный поток), связанную с магнитами и соединена с контроллером, который принимает сигналы от матрицы магнитных датчиков, связанные с характеристикой. Затем контроллер обрабатывает сигналы, полученные от матрицы датчиков. На основании этих датчиков в матрице датчиков, определяющих характеристику, связанную с магнитами, контроллер определяет или рассчитывает наклон составной части промышленной машины. Подобный инклинометр способен определять наклон составной части промышленной машины на основании прямолинейного движения составной части, вращательного движения составной части или комбинации прямолинейного и вращательного движений составной части промышленной машины. Должно быть понятно, что также могут быть использованы любые другие типы инклинометров во время работы промышленной машины.

Несмотря на то что изобретение, описанное в данной заявке, может быть применено, выполнено или использовано в сочетании с множеством промышленных машин (например, канатным экскаватором, драглайном с поднимающими и тянущими движениями, гидравлическими машинами и т.д.), варианты осуществления изобретения, описанные в данной заявке, описаны в отношении электрического канатного или одноковшового экскаватора, такого как одноковшовый экскаватор 10, показанный на фиг.1. Одноковшовый экскаватор 10 содержит подвижную раму 14, установленную с возможностью движения по земле, ведущие гусеницы 18, стрелу 22, рукоять 26 ковша, напорный механизм 30 опорного блока и реечной передачи, опорный блок 31, точку 33 поворота, ковш 38, шкив 46, подъемный канат 50, барабан 54 лебедки и датчик угла опорного блока или инклинометр 35. В проиллюстрированном варианте осуществления, барабан 54 лебедки закрыт корпусом экскаватора 10.

Подвижная рама 14 представляет собой вращающийся корпус, установленный на подвижном основании, таком как ведущие гусеницы 18. Фиксированная стрела 22 простирается вверх и наружу от рамы 14. Рукоять 26 ковша установлена на стреле 22 для движения вокруг напорного механизма 30 опорного блока и реечной передачи. Рукоять 26 ковша может использоваться для поворотного движения относительно стрелы 22 вокруг в общем горизонтальной оси 32 рукояти ковша. Кроме того, рукоять 26 ковша может использоваться для поступательного (не вращательного) движения относительно стрелы 22. Рукоять 26 ковша имеет передний конец 34. На переднем конце 34 рукояти 26 ковша установлен ковш 38. На наружном конце 42 стрелы 22 имеется шкив 46. подъемный канат (канаты) или трос (тросы) 50 тянется через шкив 46 от барабана 54 лебедки, установленной на раме 14.

С помощью подъемного каната (канатов) 50 на стреле 22 подвешен ковш 38. Подъемный канат 50 закручен через шкив 46 и прикреплен к ковшу 38 на пальце дужки. Подъемный канат 50 закреплен на барабане 54 лебедки подвижной рамы 14. Как отмечалось выше, в проиллюстрированном варианте осуществления, барабан 54 лебедки закрыт корпусом экскаватора 10. По мере вращения барабана 54 лебедки, подъемный канат 50 разматывается с опусканием ковша 38 или наматывается с подниманием ковша 38. Ковш 38 также содержит жестко прикрепленную к нему рукоять ковша или рычаг 26 ковша. Рычаг 26 ковша поддерживается с возможностью скольжения в опорном блоке 31 напорного механизма 30 опорного блока и реечной передачи. Опорный блок 31 шарнирно установлен на стреле 22 в точке 33 поворота. Рукоять 26 ковша содержит на себе конструкцию с реечными зубцами, которая входит в зацепление с ведущей шестерней, установленной в опорном блоке 31. Ведущая шестерня приводится в действие электрическим двигателем и узлом привода (не показано) с выдвижением и втягиванием рычага 26 ковша относительно опорного блока 31.

Источник электроэнергии (не показан) установлен на подвижной раме 14 для предоставления электроэнергии одному или более электрическим подъемным двигателям для приведения в действие барабана 54 лебедки, одному или более электрическим двигателям механизма черпания для приведения в действие узла привода опорного блока и одному или более электрическим поворотным двигателям для поворачивания подвижной рамы 14. Каждый из двигателей механизма черпания, подъемного и поворотного приводится в действие своим собственным контроллером двигателя или приводом в ответ на управляющие напряжения и токи, соответствующие командам оператора.

Фиг.2 иллюстрирует напорный механизм 30 опорного блока и реечной передачи более подробно. Должно быть понятно, что представленное изобретение допускает использование других типов опорных блоков, и опорные блоки 31 показаны только в качестве одного возможного примера. В некоторых вариантах осуществления, рукоять 26 экскаватора 10 содержит две стойки 68, который расположены с каждой стороны стрелы 22. Рукоять 26 также содержит зубчатую рейку 62, прикрепленную к нижней части каждой стойки 68. Вал 66 рукояти ковша, имеющий ось 58, также установлен горизонтально через стрелу 22 для прикрепления узлов 31 опорного блока на свое место. К валу 66 рукояти ковша прикреплены две шестерни 70 со шлицами 74. Зубчатая рейка 62 на стойках 68 рукояти входит в зацепление со шлицами 74 ведущей шестерни. Электрический двигатель и трансмиссия (не показано) поворачивают вал рукояти ковша и шестерни, заставляя таким образом рукоять и зубчатую рейку выдвигаться и втягиваться от стрелы. Весь узел опорного блока помогает поддерживать правильное положение рукояти 26 во время работы экскаватора.

Узлы 31 опорного блока содержат сменные износостойкие накладки 78. Во время текущего технического обслуживания экскаватора 10, легче заменять износостойкие накладки 78, чем весь узел опорного блока. Например, после того, как износостойкие накладки 78 достают некоторой толщины, их выбрасывают и устанавливают новые. Это сохраняет нетронутой целостность узлов опорного блока. Как упоминалось выше, для сохранения правильного зазора между составными элементами экскаватора износостойкие накладки опорного блока 78 необходимо регулировать на постоянной основе. В некоторых вариантах осуществления, вместо утилизации износостойких накладок 78 при каждой регулировке, их переустанавливают для увеличения срока их использования. Для сохранения правильного рабочего зазора между опорным блоком 31 и рукоятью 26 между износостойкими накладками 78 и узлом опорного блока устанавливают металлические прокладки 80 и 82.

Фиг.3 иллюстрирует контроллер 200, связанный с одноковшовым экскаватором 10 фиг.1. Должно быть понятно, что кроме экскаватора 10, контроллер 200 может быть использован на множестве промышленных машин (например, драглайне, гидравлических машинах, строительных машинах и т.д.). Контроллер 200 находится во взаимодействии с множеством модулей или составных элементов экскаватора 10. Например, проиллюстрированный контроллер 200 соединен с одним или более индикаторами 205, модулем 210 пользовательского интерфейса, одним или более подъемными двигателями и приводами 215 подъемных двигателей, одним или более двигателями механизма черпания и приводами 220 двигателей механизма черпания, одним или более поворотными двигателями и приводами 225 поворотных двигателей, хранилищем данных или базой данных 230, модулем 235 подачи электроэнергии, одним или более датчиками 240 и модулем 245 сетевой связи. Контроллер 200 содержит комбинации аппаратных средств и программного обеспечения, которые могут использоваться, среди прочего, для управления работой одноковшового экскаватора 10, управления положением стрелы 22, рычага 26 ковша, ковша 38 и т.д., включения одного или более индикаторов 205 (например, жидкокристаллического дисплея [«LCD»]), мониторинга работы экскаватора 10 и т.д. Один или более датчиков 240 включают в себя, среди прочего, датчики положения, датчики скорости, датчики частоты вращения, датчики ускорения, инклинометр 35, один или более модулей возбуждения двигателей и т.д. Например, датчики положения выполнены с возможностью определения положения экскаватора 10, положения рукояти 26 ковша и ковша 38 и предоставления информации в контроллер 200. Кроме того, инклинометр 35 выполнен с возможностью определения положения рукояти 26 относительно опорных блоков 31 и предоставления данной информации в контроллер 200.

В некоторых вариантах осуществления, контроллер 200 содержит множество электрических и электронных составных элементов, которые обеспечивают электроэнергию, оперативное управление и защиту составных элементов и модулей внутри контроллера 200 и/или экскаватора 10. Например, контроллер 200 содержит, среди прочего, блок 250 обработки (например, микропроцессор, микроконтроллер или другое подходящее программируемое устройство), память 255, блоки 260 ввода и блоки 265 вывода. Блок 250 обработки содержит, среди прочего, блок 270 управления, арифметическое логическое устройство («ALU») 275 и множество регистрирующих устройств 280 (показанных на фиг.2 в виде группы регистрирующих устройств), и реализован с использованием известной архитектуры компьютера. Блок 250 обработки, память 255, блоки 260 ввода и блоки 265 вывода, а также различные модули, связанные с контроллером 200, соединены одной или более шинами управления и/или данных (например, общей шиной 285). Шины управления и/или данных показаны, в общем, на фиг.3 для иллюстративных целей. Использование одной или более шин управления и/или данных для взаимного соединения и взаимодействия различных модулей и составных элементов должно быть известно квалифицированному специалисту в данной области с учетом изобретения, описанного в данной заявке. В некоторых вариантах осуществления, контроллер 200 частично или полностью реализован на полупроводниковом (например, полупроводниковом с программируемой пользователем вентильной матрицей [«ППВМ»]) кристалле, таком как кристалл, разработанный с помощью процесса разработки на уровне регистровых передач («RTL»).

Память 255 включает, например, комбинации различных типов памяти, таких как постоянное запоминающее устройство («ПЗУ»), оперативное запоминающее устройство («ОЗУ») (например, динамическое ОЗУ [«DRAM»], синхронное DRAM [«SDRAM»], и т.д.), электрически стираемое программируемое постоянное запоминающее устройство («ЭППЗУ»), флэш-память, жесткий диск, карта памяти SD или другие подходящие магнитные, оптические, физические или электронные устройства памяти. Блок 250 обработки соединен с памятью 255 и выполняет команды программного обеспечения, которые допускают хранение в ОЗУ памяти 255 (например, во время выполнения), в ПЗУ памяти 255 (например, как правило, на постоянной основе) или в другом непереходном машиночитаемом носителе, таком как другая память или диск. Программное обеспечение, вовлеченное в осуществление экскаватора 10, может храниться в памяти 255 контроллера 200. Программное обеспечение включает в себя, например, встроенные программы, одно или более приложений, данные программ, фильтры, правила, один или более программных модулей и другие выполняемые команды. Контроллер 200 выполнен с возможностью извлечения из памяти и выполнения, среди прочего, команд, связанных с процессами и способами управления, описанными в данной заявке. В других конструкциях, контроллер 200 содержит дополнительные, меньшее количество или иные составные элементы.

Модуль 245 сетевой связи может быть соединен и может взаимодействовать через сеть 290. В некоторых вариантах осуществления, сетью является, например, глобальная сеть («WAN») (например, сеть TCP/IP, сотовая сеть, такая как, например, глобальная система связи с подвижными объектами, сеть [«GSM»], радиослужба пакетной передачи данных, сеть [«GPRS»], многостанционный доступ с кодовым разделением каналов, сеть [«CDMA»], эволюционировавшая оптимизированная передача данных, сеть [«EV-DO»], улучшенная скорость передачи данных для эволюции сетей сеть [«EDGE»], сеть 3GSM, сеть 4GSM, усовершенствованный стандарт цифровой беспроводной связи, сеть [«DECT»], сеть цифровой AMPS [«IS-136/TDMA»] или интегрированная цифровая сеть связи, сеть [«iDEN»] и т.д.).

В других вариантах осуществления, сетью 290, например, является локальная вычислительная сеть («LAN»), местная сеть («NAN»), домашняя сеть («HAN») или персональная сеть («PAN»), использующая любой из множества протоколов связи, таких как Wi-Fi, Blutooth, ZigBee и т.д. Система связи через сеть 290 посредством модуля 245 сетевой связи или контроллера 200 может быть защищена с использованием одной или более технологий шифрования, таких как технологии, предоставляемые в стандарте IEEE 802.1 для сетевой безопасности на основе порта, предварительно выданный ключ, расширяемый протокол аутентификации («EAP»), безопасность, аналогичная защите проводных сетей («WEP»), Протокол ограниченной во времени целостности ключа («TKIP»), защищенный доступ WiFi («WPA») и т.д. Соединениями между модулем 245 сетевой связи и сетью 290 являются, например, проводные соединения, беспроводные соединения или комбинация беспроводных и проводных соединений. Аналогичным образом, соединения между контроллером 200 и сетью 290 или модулем 245 сетевой связи являются проводные соединения, беспроводные соединения или комбинация беспроводных и проводных соединений. В некоторых вариантах осуществления, контроллер 200 или модуль 245 сетевой связи содержит один или более коммуникационных портов (например, Ethernet, последовательный интерфейс обмена данными с накопителями информации [«SATA»], универсальная последовательная шина [«USB»], интерфейсная шина накопителей данных [«IDE»] и т.д.) для передачи, получения или хранения данных, связанных с экскаватором 10 или работой экскаватора 10.

Модуль 235 подачи электроэнергии подает номинальное переменное или постоянное напряжение контроллеру 200 или другим составным элементам или модулям экскаватора 10. Модуль 235 подачи электроэнергии питается, например, от источника электроэнергии, имеющего номинальные сетевые напряжения переменного тока между 100 В и 240 В и частотами, составляющими приблизительно 50-60 Гц. Модуль 235 подачи электроэнергии также выполнен с возможностью подачи пониженного напряжения для работы цепей и составных элементов внутри контроллера 200 или экскаватора 10. В других конструкциях, контроллер 200 или другие составные элементы и модули внутри экскаватора 10 питаются от одного или более аккумуляторов или аккумуляторных батарей или другого независимого от сети источника электроэнергии (например, генератора, солнечной батареи и т.д.).

Для регулирования или мониторинга одноковшового экскаватора 10 используется модуль 210 пользовательского интерфейса. Например, для регулирования положения ковша 38, положения стрелы 22, положения рукояти 26 ковша и т.д. модуль 210 пользовательского интерфейса функционально соединен с контроллером 200. Кроме того, модуль 210 пользовательского интерфейса функционально соединен с контроллером 200 для запрашивания определения различных параметров экскаватора 10 (например, регулируемого прокладками зазора опорного блока). Модуль 210 пользовательского интерфейса содержит комбинацию цифровых и аналоговых устройств ввода или вывода, необходимых для достижения требуемого уровня управления и мониторинга для экскаватора 10. Например, модуль 210 пользовательского интерфейса содержит дисплей (например, первичный дисплей, дополнительный дисплей и т.д.) и устройства ввода, такие как дисплеи с сенсорным экраном, множество кнопок, циферблатов, переключателей, клавиш и т.д. Дисплей представляет собой, например, жидкокристаллический дисплей («LCD»), дисплей на светоизлучающих диодах («LED»), дисплей на органических светодиодах («OLED»), электролюминесцентный дисплей («ELD»), дисплей с электронной эмиссией за счет поверхностной проводимости («SED»), дисплей полевого излучения («FED»), жидкокристаллический дисплей на тонкопленочных транзисторах («TFT») и т.д. Модуль 210 пользовательского интерфейса может также быть выполнен с возможностью вывода на экран условий или данных, связанных с одноковшовым экскаватором 10 в режиме реального времени или по существу реального времени. Например, модуль 210 пользовательского интерфейса выполняют с возможностью вывода на экран измеренных электрических характеристик одноковшового экскаватора 10, состояния одноковшового экскаватора 10, положения ковша 38, положения рукояти 26 ковша, угла опорного блока между рукоятью 26 и опорным блоком 31 и т.д. В некоторых вариантах осуществления, модуль 210 пользовательского интерфейса осуществляет управление в сочетании с одним или более индикаторами 205 (например, LED, динамиками и т.д.) для предоставления визуальных или звуковых показаний состояния или условий одноковшового экскаватора 10.

Процессор 250 контроллера 200 посылает управляющие сигналы для регулирования процессов экскаватора 10. Например, контроллер 200 может управлять, среди прочего, операциями рытья, разгрузки, подъема, черпания и поворота экскаватора 10. Кроме того, контроллер 200 может анализировать различные рабочие параметры экскаватора 10 и может определять, когда необходима регулировка и/или техническое обслуживание для конкретных компонентов экскаватора 10. В одном варианте осуществления, управляющие сигналы, посылаемые контроллером 200, связаны с сигналами запроса для определения различных условий экскаватора 10 или его составных элементов. Например, контроллер 200 может определять рабочее состояние двигателей подъема, поворота или механизма черпания, угол опорного блока, высоту опорного блока, высоту рукояти ковша, угол обхвата подъемного каната, число оборотов в минуту («об/мин») подъемного двигателя, об/мин двигателя механизма черпания, ускорение/замедление подъемного двигателя и т.д.

Контроллер 200 и система управления экскаватора 10, описанные выше, используются для управления работой экскаватора 10. Конкретно, контроллер 200 используется для определения регулируемого прокладками зазора опорного блока экскаватора 10 во время работы экскаватора. В одном варианте осуществления, контроллер 200 выполнен с возможностью анализа данных, полученных от датчика 35 угла опорного блока, по мере того, как рукоять 26 проходит через приблизительно горизонтальную плоскость (не показано), которая расположена под углом 90 градусов относительно точки 33 поворота. Как описано более подробно ниже, контроллер 200 выполнен с возможностью определения угла опорного блока и углового зазора опорного блока и для использования данной информации с целью вычисления регулируемого прокладками зазора опорного блока. После определения регулируемого прокладками зазора опорного блока, контроллер 200 может предоставлять регулируемый прокладками зазор опорного блока оператору экскаватора (например, посредством использования модуля 210 пользовательского интерфейса). Информация о регулируемом прокладками зазоре опорного блока обеспечивает оператору возможность определения, требует ли экскаватор 10 немедленного технического обслуживания и повышает производительность экскаватора в результате того, что экскаватор не должен прерывать работу для проверки при профилактическом техническом осмотре.

На фиг.4 проиллюстрировано осуществление способа 300 регулирования работы экскаватора 10 и определения регулируемого прокладками зазора опорного блока для экскаватора 10. Способ 300 связан и описан в данной заявке относительно процесса рытья и определения регулируемого прокладками зазора опорного блока экскаватора 10 во время процесса рытья. Способ 300 является иллюстрацией варианта осуществления способа определения регулируемого прокладками зазора опорного блока и может выполняться контроллером 200. Различные стадии, описанные в данной заявке в связи со способом 300, допускают выполнение одновременно, параллельно или в порядке, который отличается от проиллюстрированного последовательного способа выполнения. Способ 300 также допускает выполнение с использованием дополнительных или меньшего числа стадий, чем показаны в проиллюстрированном варианте осуществления.

Как показано на фиг.4, способ 300 начинается с получения информации от датчика 35 угла опорного блока (на стадии 305). Как упоминалось выше, в одном варианте осуществления, датчиком угла опорного блока является инклинометр. После того, как контроллер 200 принимает информацию от инклинометра 35, контроллер обрабатывает информацию от датчика угла опорного блока (на стадии 310). Далее, контроллер 200 использует линейное вычисление (описанное более подробно ниже в связи с Фиг.5) для определения угла опорного блока и углового зазора опорного блока по мере того, как рукоять 26 «раскачивается» или проходит через горизонтальную плоскость, расположенную под углом 90 градусов относительно точки поворота 33 (на стадии 312). Величина «раскачивания» зависит от величины регулируемого прокладками зазора между опорным блоком и рукоятью. Способ определения угла опорного блока и углового зазора опорного блока проиллюстрирован на фиг.5 и описан более подробно ниже. Далее, контроллер определяет высоту рукояти 26 ковша (на стадии 315). В некоторых вариантах осуществления, определение высоты рукояти 26 ковша выполняется посредством извлечения информации из памяти экскаватора 10 (т.е., когда точная высота рукояти ковша хранится в память). В других вариантах осуществления, контроллер 200 проводит вычисления для определения высоты рукояти 26 ковша. На стадии 320, контроллер 200 определяет высоту опорного блока 31. В одном варианте осуществления, высота опорного блока 31 определяется посредством извлечения информации из памяти экскаватора 10. В качестве альтернативы, высота опорного блока 31 может быть рассчитана контроллер 200.

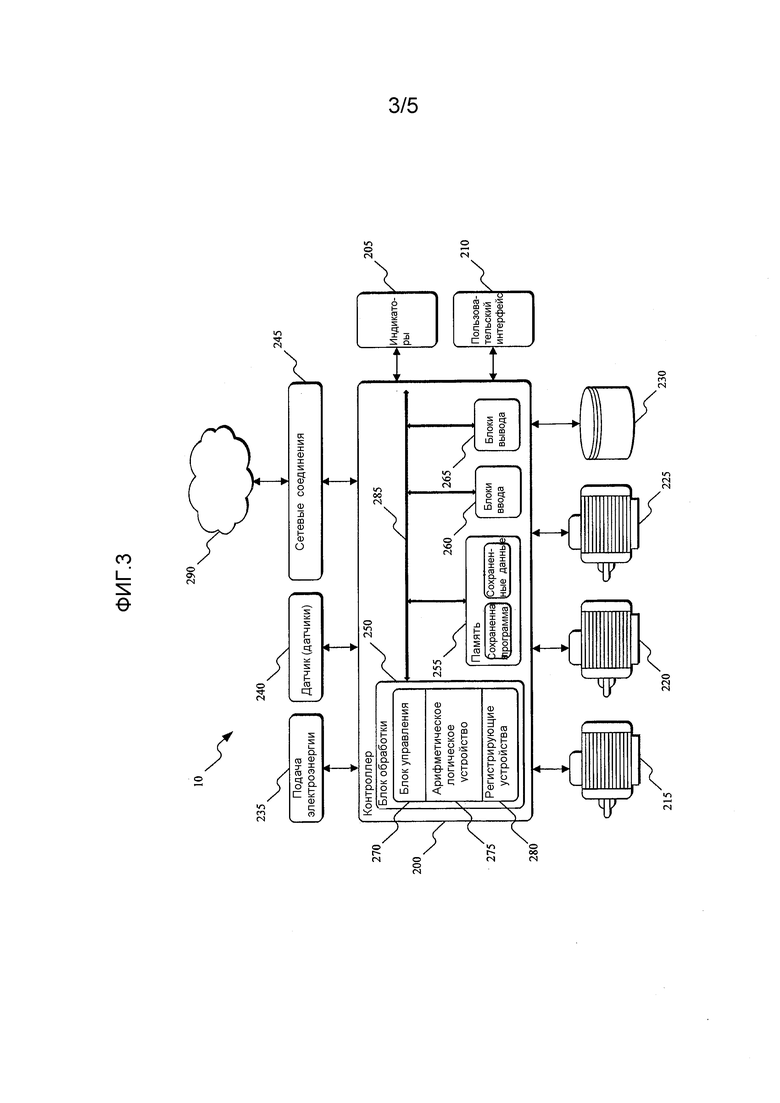

На стадии 325, контроллер 200 определяет радиальную длину углового зазора опорного блока (т.е., радиус зазора опорного блока). Например, радиус зазора опорного блока определяется посредством использования информации о высоте рукояти и информации о зазоре угла опорного блока. В одном варианте осуществления, для вычисления радиуса зазора опорного блока контроллер 200 использует следующую формулу. В формуле ниже, радиус зазора опорного блока обозначен rs, высота рукояти обозначен rh и угловой зазор опорного блока обозначен cos(θgap).

Далее, контроллер 200 определяет точный регулируемый прокладками зазор rgap опорного блока посредством сравнения радиуса зазора опорного блока rs с высотой rh рукояти (на стадии 330). В одном варианте осуществления, контроллер использует следующую формулу для вычисления регулируемого прокладками зазора опорного блока:

rgap=rs-rh

Фиг.5 иллюстрирует способ 400 для определение угла опорного блока и углового зазора опорного блока для экскаватора 10. Способ 400 является иллюстрацией варианта осуществления способа определения угла опорного блока и углового зазора опорного блока и может выполняться контроллером 200. Различные стадии, описанные в данной заявке относительно способа 400, допускают выполнение одновременно, параллельно или в порядке, который отличается от проиллюстрированного последовательного способа выполнения. Способ 400 также допускает выполнение с использованием дополнительных или меньшего числа стадий, чем показаны в проиллюстрированном варианте осуществления.

Как показано на фиг.5, способ 400 начинается с обработки и оценки информации, полученной от датчика 35 угла опорного блока, (на стадии 405). В некоторых вариантах осуществления, диагностическая система контроля технического состояния (т.е., системная программа, хранящаяся в памяти контроллера 200) идентифицирует, когда опорный блок 31 смещается вперед или назад по причине регулируемого прокладками зазора опорного блока. Это осуществляется посредством мониторинга изменения углового ускорения опорного блока (на стадии 410). В одном варианте осуществления, контроллер 200 определяет угловое положение опорного блока, угловую скорость опорного блока и угловое ускорение опорного блока (на стадии 415). В частности, диагностическая система контроля технического состояния контроллера 200 много раз получает информацию об угловом положении опорного блока от датчика 35 угла опорного блока во время работы экскаватора. Используя информацию об угловом положении опорного блока в разное время, диагностическая система контроля технического состояния проводит вычисления для определения угловой скорости опорного блока и углового ускорения опорного блока.

На следующей стадии, контроллер 200 определяет, когда опорный блок смещается или раскачивается выше или ниже горизонтальной плоскости, связанной с точкой 33 поворота (на стадии 420). В частности, диагностическая система контроля технического состояния использует определенное ранее угловое положение опорного блока, угловую скорость опорного блока и угловое ускорение опорного блока. Так как рукоять 26 ковша проходит через горизонтальную плоскость с постоянной скоростью подъема, положение опорного блока сохраняет постоянный уклон. В момент, когда опорный блок начинает качаться, ускорение опорного блока увеличивается от нуля. Вследствие этого, когда опорный блок качается, ускорение и скорость опорного блока больше, чем ускорение и скорость экскаватора. Это инициирует сохранение диагностической системой контроля технического состояния контроллера 200 данных датчика угла (например, углового положения опорного блока, угловой скорости опорного блока и углового ускорения опорного блока) непосредственно перед и после того, как в памяти экскаватора (на стадии 425) происходит всплеск. Контроллер 200 определяет среднюю угловую скорость опорного блока в горизонтальной плоскости в момент качания опорного блока (на стадии 430). Контроллер 200 также может определять угловую скорости опорного блока выше горизонтальной плоскости и угловую скорость опорного блока ниже горизонтальной плоскости.

Далее, контроллер 200 использует среднюю угловую скорость опорного блока в горизонтальной плоскости и данные датчика угла перед качанием опорного блока и после качания опорного блока для создания линейной аппроксимации углового положения опорного блока (на стадии 435). В одном варианте осуществления, контроллер 200 для решения линейной аппроксимации использует уравнения ниже (т.е., угловое положение опорного блока) для выше (h) и ниже (1) горизонтальной плоскости.

y=mx+b

θh=θavgxh+bh

θl=θavgxl+bl

За счет введения сохраненных данных сигналов, аппроксимационные данные высокого положения используются для решения нижнего положения аппроксимации. Рассчитанная разность углового положения опорного блока используется для определения величины углового зазора опорного блока (на стадии 440). Как объяснялось выше, угловой зазор опорного блока используется для определения регулируемого прокладками зазора опорного блока. Затем оператор использует регулируемый прокладками зазор опорного блока для определения, необходима ли замена элементов опорного блока.

θI_h=θargxh+bl

θgap=θl-θl h

Таким образом, изобретение предоставляет, среди прочего, системы, способы, устройства и машиносчитываемый носитель для определения регулируемого прокладками зазора опорного блока для экскаватора. Различные признаки и преимущества изобретения изложены в следующей формуле изобретения.

Изобретение относится к средствам контроля работы одноковшового экскаватора. Техническим результатом является увеличение эксплуатационного срока службы промышленной машины. Предложен способ регулирования работы промышленной машины. При этом промышленная машина содержит стрелу, рукоять ковша, прикрепленную к стреле, опорный блок, шарнирно установленный на стреле в точке поворота, и компьютер, имеющий контроллер. Причем предложенный способ включает этапы, на которых осуществляют: обработку контроллером данных, полученных от датчика угла опорного блока; определение контроллером, угла опорного блока и углового зазора опорного блока, используя данные от датчика угла опорного блока, и определение контроллером высоты рукояти ковша. Кроме того, способ дополнительно включает этапы определения контроллером высоты и радиуса зазора опорного блока и определения контроллером регулируемого прокладками зазора опорного блока посредством сравнения радиуса зазора опорного блока с высотой рукояти. 3 н. и 17 з.п. ф-лы, 5 ил.

1. Способ регулирования работы промышленной машины, при этом промышленная машина содержит стрелу, рукоять ковша, прикрепленную к стреле, опорный блок, шарнирно установленный на стреле в точке поворота, и компьютер, имеющий контроллер, в котором:

осуществляют обработку контроллером данных, полученных от датчика угла опорного блока;

определяют контроллером угол опорного блока и угловой зазор опорного блока, используя данные от датчика угла опорного блока;

определяют контроллером высоту рукояти ковша;

определяют контроллером высоту опорного блока;

определяют контроллером радиус зазора опорного блока; и

определяют контроллером регулируемый прокладками зазор опорного блока посредством сравнения радиуса зазора опорного блока с высотой рукояти.

2. Способ по п.1, в котором радиус зазора опорного блока представляет собой радиальную длину углового зазора опорного блока, причем радиус зазора опорного блока определяют посредством использования информации о высоте рукояти ковша и информации о зазоре угла опорного блока.

3. Способ по п.1, в котором углом опорного блока является угол, под которым в настоящее время расположен опорный блок относительно экскаватора.

4. Способ по п.1, в котором обработку данных, полученных от датчика угла опорного блока, выполняют в то время, когда рукоять проходит через приблизительно горизонтальную плоскость, расположенную под углом 90 градусов относительно точки поворота.

5. Способ по п.1, в котором определение высоты рукояти ковша включает извлечение информации из памяти экскаватора.

6. Способ по п.1, в котором определение высоты рукояти ковша включает выполнение вычислений контроллером.

7. Способ по п.1, в котором определение высоты опорного блока включает извлечение информации из памяти экскаватора.

8. Способ по п.1, в котором определение угла опорного блока и углового зазора опорного блока включает:

обработку контроллером данных, полученных от датчика угла опорного блока;

мониторинг с помощью диагностической системы контроля технического состояния контроллера изменения углового ускорения опорного блока; и

определение контроллером углового положения опорного блока, угловой скорости опорного блока и углового ускорения опорного блока.

9. Способ по п.8, в котором определение угла опорного блока и углового зазора опорного блока дополнительно включает:

определение контроллером, когда опорный блок смещается выше или ниже горизонтальной плоскости точки поворота;

сохранение контроллером данных датчика угла непосредственно перед смещением опорного блока и после смещения опорного блока;

определение средней угловой скорости опорного блока в горизонтальной плоскости во время смещения опорного блока;

создание линейной аппроксимации углового положения опорного блока посредством использования средней угловой скорости опорного блока и данных датчика угла перед смещением опорного блока и после смещения опорного блока;

вычисление разности углового положения опорного блока; и

определение углового зазора опорного блока, используя разность углового положения опорного блока.

10. Способ по п.1, дополнительно включающий отправку информации о регулируемом прокладками зазоре опорного блока оператору промышленной машины.

11. Промышленная машина, содержащая:

стрелу;

рукоять ковша, прикрепленную к стреле;

опорный блок, шарнирно установленный на стреле в точке поворота; и

компьютер, имеющий контроллер, при этом контроллер выполняет запрограммированные команды для:

обработки данных, полученных от датчика угла опорного блока,

определения угла опорного блока и углового зазора опорного блока, используя данные от датчика угла опорного блока,

определения высоты рукояти ковша,

определения высоты опорного блока,

определения радиуса зазора опорного блока, и

определения регулируемого прокладками зазора опорного блока посредством сравнения радиуса зазора опорного блока с высотой рукояти.

12. Промышленная машина по п.11, в которой радиус зазора опорного блока представляет собой радиальную длину углового зазора опорного блока, при этом контроллер выполняет запрограммированные команды для определения радиуса зазора опорного блока посредством использования информации о высоте рукояти ковша и информации о зазоре угла опорного блока.

13. Промышленная машина по п.11, в которой углом опорного блока является угол, под которым в настоящее время расположен опорный блок относительно экскаватора.

14. Промышленная машина по п.11, в которой контроллер выполняет запрограммированные команды для обработки данных, полученных от датчика угла опорного блока, в то время как рукоять проходит через приблизительно горизонтальную плоскость, расположенную под углом 90 градусов относительно точки поворота.

15. Промышленная машина по п.11, в которой контроллер выполняет запрограммированные команды для определения высоты рукояти ковша посредством извлечения информации из памяти экскаватора.

16. Промышленная машина по п.11, в которой контроллер выполняет запрограммированные команды для определения высоты рукояти ковша посредством выполнения вычислений.

17. Промышленная машина по п.11, в которой контроллер выполняет запрограммированные команды для определения высоты опорного блока посредством извлечения информации из памяти экскаватора.

18. Промышленная машина по п.11, в которой контроллер дополнительно выполняет запрограммированные команды для:

обработки данных, полученных от датчика угла опорного блока;

мониторинга изменения углового ускорения опорного блока; и

определения углового положения опорного блока, угловой скорости опорного блока, и углового ускорения опорного блока.

19. Промышленная машина по п.11, в которой контроллер дополнительно выполняет запрограммированные команды для:

определения, когда опорный блок смещается выше или ниже горизонтальной плоскости точки поворота;

сохранения данных датчика угла перед смещением опорного блока и после смещения опорного блока;

определения средней угловой скорости опорного блока в горизонтальной плоскости во время смещения опорного блока;

создания линейной аппроксимации углового положения опорного блока посредством использования средней угловой скорости опорного блока и данных датчика угла перед смещением опорного блока и после смещения опорного блока;

вычисления разности углового положения опорного блока; и

определения углового зазора опорного блока, используя разность углового положения опорного блока.

20. Способ регулирования работы промышленной машины, при этом промышленная машина содержит стрелу, рукоять ковша, прикрепленную к стреле, опорный блок, шарнирно установленный на стреле в точке поворота, и компьютер, имеющий контроллер, в котором:

осуществляют обработку контроллером данных, полученных от датчика угла опорного блока;

определяют контроллером угол опорного блока и угловой зазор опорного блока, используя данные от датчика угла опорного блока;

определяют контроллером, когда опорный блок смещается выше или ниже горизонтальной плоскости точки поворота;

сохраняют контроллером данные датчика угла непосредственно перед и после смещения опорного блока;

определяют среднюю угловую скорость опорного блока в горизонтальной плоскости во время смещения опорного блока;

создают линейную аппроксимацию углового положения опорного блока посредством использования средней угловой скорости опорного блока и данных датчика угла перед смещением опорного блока и после смещения опорного блока;

определяют контроллером высоту рукояти ковша;

определяют контроллером высоту опорного блока;

определяют контроллером радиус зазора опорного блока; и

определяют контроллером регулируемый прокладками зазор опорного блока посредством сравнения радиуса зазора опорного блока с высотой рукояти.

| СПОСОБ УПРАВЛЕНИЯ ЭКСКАВАЦИЕЙ ГРУНТА И ЭКСКАВАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2436900C2 |

| US 7950171 B2, 31.05.2011 | |||

| УСТРОЙСТВО для УПРАВЛЕНИЯ ПРИВОДОМ ПОВОРОТА КОВША ЭКСКАВАТОРА | 0 |

|

SU290998A1 |

| Устройство для защиты стрелы экскаватора | 1989 |

|

SU1649106A2 |

| РАСШИРЯЮЩАЯ ДОБАВКА, ГИДРАВЛИЧЕСКОЕ ВЯЖУЩЕЕ С УКАЗАННОЙ ДОБАВКОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2211194C1 |

| US 6025686 A1, 15.02.2000. | |||

Авторы

Даты

2017-04-05—Публикация

2013-01-30—Подача