Область техники, к которой относится изобретение

Изобретение относится к способу получения бутадиенового каучука стереоспецифической полимеризацией бутадиена и может быть использовано в промышленности синтетического каучука, а сам продукт - в шинной, резинотехнической и других отраслях.

Уровень техники

Бутадиеновый каучук (СКД) является продуктом стереоспецифической полимеризации бутадиена в растворе в присутствии комплексных катализаторов. Молекулы СКД содержат, в основном, цис-1,4-звенья бутадиена.

Микроструктура полибутадиена определяет физико-механические свойства резин на его основе. Основными особенностями СКД являются высокая регулярность молекулярных цепей, их линейность и гибкость, что обусловливает высокую износостойкость, эластичность и прочность саженаполненных резин.

Степень регулярности (содержание цис-1,4-звеньев), физико-механические и технологические свойства полибутадиена зависят в основном от природы и соотношения компонентов комплексного катализатора, концентрации катализатора в полимеризационной шихте, содержания нежелательных примесей в бутадиене, растворителе и шихте, концентрации мономера в шихте и температуры полимеризации.

В промышленности для получения цис-1,4-полибутадиена применяют катализаторы на основе различных соединений редкоземельных или переходных металлов, включая титан. Стереоспецифичность титановых систем зависит от природы галогена, связанного с атомом титана. Установлено, что наличие атомов йода направляет процесс полимеризации в сторону образования цис-1,4-звеньев.

В производстве синтетических каучуков используют простые и эффективные каталитические системы, включающие катализаторы на основе тетрайодида титана, смешанных соединений йодидхлоридов титана или смеси тетрахлорида титана и молекулярного йода и сокатализатора, в качестве которого применяют в основном триизобутилалюминий. При использовании в качестве растворителя ароматических углеводородов эти системы обеспечивают высокие скорость и степень полимеризации бутадиена (Башкатов Т.В., Жигалин Я.Л. Технология синтетических каучуков. Л.: Химия, 1987, с. 167-170).

Для дезактивации катализатора и стопперирования (остановки) процесса полимеризации предложено много способов, один из которых, в частности, включает подачу спиртов, кислот, аминов и других соединений, реагирующих с образованием водорастворимых солей, в последний по ходу реактор полимеризационной батареи. Для дезактивации катализатора на основе смешанных галогенидов титана наиболее часто применяют водный раствор щелочи. Преимущество данного приема заключается в том, что он позволяет в дальнейшем извлекать из водного раствора и возвращать в процесс компонент каталитического комплекса - йод.

Известен способ извлечения йода, главная особенность которого - применение на этапе извлечения галогенов из водной фазы метода ионного обмена в сочетании с жидкостной экстракцией с использованием в качестве экстрагентов галогенид-ионов тетраалкиламмонийных соединений различного состава, растворенных в органическом растворителе (Акчурин С.В., Демахин А.Г., Муштакова С.П., Шантроха А.В. Физико-химические основы получения концентрата йода // Изв. вузов. Химия и химическая технология. 2011. Т. 54, №3, с. 53-57). Способ позволяет исключить из технологического цикла операцию подкисления рассолов, последующее окисление йодид-ионов и некоторые другие этапы процесса. Для применения разработанного способа в процессах извлечения йода необходимым условием является правильный подбор анионообменного агента.

Анионообменный агент должен обеспечивать селективность протекания обменного процесса. Обеспечить оптимальную селективность возможно за счет применения в качестве анионообменного агента хлоридных четвертичных солей аммония. При выборе анионообменного агента помимо аниона важную роль играет состав и структура его катиона. Это связано с тем, что чем больше молекулярная масса катиона, тем лучше степень ассоциации (растворимость) соединения в органическом растворителе и, как следствие, более положительное влияние на эффективность протекания экстракционного процесса в целом.

Известен способ получения бутадиенового каучука полимеризацией бутадиена в углеводородном растворителе в присутствии комплексного катализатора на основе йодидов титана с последующим стопперированием процесса полимеризации подщелоченной водой, введением антиоксидантов, выделением и сушкой каучука и разделением возвратных продуктов (Кирпичников П.А., Аверко-Антонович А.А., Аверко-Антонович Ю.О. Химия и технология синтетического каучука. Л.: Химия, 1987, с. 284-294).

Основными недостатками данного способа получения бутадиенового каучука являются приблизительно 50%-ная степень извлечения йода из полимеризата, приводящая к его значительным потерям, ухудшению внешнего (товарного) вида каучука (темный цвет), высокие затраты на стадии извлечения йода и очистки воды на очистных сооружениях.

Известен способ получения цис-1,4-полибутадиена (RU 2202560), согласно которому цис-1,4-бутадиеновый каучук получают путем полимеризации бутадиена-1,3 в среде углеводородного растворителя в присутствии каталитической системы на основе смешанных йодсодержащих галогенидов титана и триалкилалюминия. Стопперирование процесса полимеризации осуществляют за счет введения антиоксиданта. Дополнительно подают реагент или его смесь (возможно, с водным раствором щелочи), способствующий повышению степени извлечения йода из полимеризата, взятый в количестве от 0,001 до 1,0 мас. % в расчете на каучук, выбранный из группы, включающей алкилдиметилбензиламмонийхлорид формулы [R(CH3)2-CH2C6H5)]N]+Cl-, где R - смесь линейных алкильных групп С10Н21-С18Н37 или С12Н25-С14Н29; алканоламины (моно-, ди-, триэтаноламин), алкилбензолсульфонат формулы RC6H4SO3Me, где R - смесь линейных или разветвленных алкильных групп от С9 до С25; Me-К или Na, алкилсульфонатов RSO3Na, где R - смесь линейных или разветвленных алкильных групп от С9 до С25, неонол.

Недостатком данного способа являются повышенные затраты на стадии извлечения йода за счет большого количества воды, требующего очистки (примерно 10 т воды на 1 т готовой продукции).

Для очистки сточных вод с целью ее повторного использования на предприятиях применяют различные фильтрующие установки. Качество очистки и возможные объемы очищаемой воды зависят от степени и характера загрязненности стоков и от технических характеристик применяемой фильтрующей установки.

Известен способ очистки жидких отходов, например бытовых или промышленных источников, включающий рециркуляцию смеси добавок и механическую предочистку от грубых твердых частиц с последующей мембранной очисткой посредством нанофильтрации или мембраной очистки обратным осмосом (NL 1018870). Добавки вводятся в предварительно очищенные от грубых твердых частиц стоки и смесь этих добавок и стоков рециркулирует через мембрану, которая представляет собой трубчатую нанофильтрационную мембрану или мембрану обратного осмоса. Метод также включает установку очистки воды, состоящую из одного или более мембранных модулей с отдельным водозаборником, отдельным пермеатным стоком, отдельным стоком концентрата и отдельным воздухозаборником в водозаборнике, так мембранные модули обессоливающего/выщелачивающего мембранного типа (нанофильтрация или гиперфильтрация).

Недостатком данного способа является отсутствие повторной переработки концентрированных стоков, содержащих в своем составе большое количество дорогостоящих соединений, которые необратимо сбрасываются в ХЗК (химически загрязненная канализация).

Известен способ глубокой очистки сточных вод производства синтетических каучуков (CN 103058424(A), который включает: а) двухстадийную биохимическую очистку через многослойный фильтр; b) очистку с использованием электролитического устройства; с) очистку прецизионным фильтром; d) очистку с использованием ультрафильтрационной системы; е) очистку посредством фильтра защиты; f) очистку посредством мембранной системы обратного осмоса.

Однако указанный способ сложен в исполнении, дополнительно предусматривает биохимическую очистку, а значит, не может быть использован для извлечения йода.

Наиболее близким по технической сущности и достигаемому результату является известный способ получения бутадиенового каучука согласно RU 2071480, который включает полимеризацию бутадиена в присутствии йодсодержащего катализатора, стопперирование процесса полимеризации путем введения подщелоченной воды, выделение каучука водной дегазацией и регенерацию йода. В подщелоченную воду, поступающую на стопперирование по окончании процесса, дополнительно вводят полидиметилдиаллиламмонийхлорид (четвертичная соль аммония (ЧСА)) в количестве от 0,01 до 0,1% от массы полибутадиена с целью химического взаимодействия полидиметилдиаллиламмонийхлорид с йодид-/йодат ионами и дальнейшего повышения содержания свободного йода в воде (количества йода, возвращаемого в рецикл). Каучук выделяется водной дегазацией, и все количество образующейся при этом воды поступает на стадию извлечения йода, после чего сбрасывается на очистные сооружения.

Недостатком способа являются повышенные затраты на стадии извлечения йода и очистки воды на очистных сооружениях, т.к. в процессе получения бутадиенового каучука на титановых каталитических системах образуется значительное количество сточных вод, которые после извлечения из них йода сбрасываются в ХЗК. Содержание йода в них регламентировано и находится в пределах ПДК, равной 50 мг/л. В промышленных масштабах деятельности значительные объемы загрязненных сточных вод - это существенная статья расходов для предприятия. Однако сброс этих вод без очистки или в несоответствии с экологическими нормами, установленными законодательно, невозможен, так как оказывает существенное негативное влияние на окружающую среду.

Таким образом технической задачей настоящего изобретения является разработка способа получения бутадиенового каучука, который приводит к снижению расхода йода, четвертичного аммониевого основания, а также воды, поступающей на очистные сооружения и, как следствие, затрат на производство бутадиенового каучука, а также повышение экологичности процесса.

Настоящее изобретение предлагает способ получения бутадиенового каучука путем полимеризации бутадиена в присутствии йодсодержащей каталитической системы с последующим стопперированием процесса полимеризации подщелоченной водой в присутствии четвертичных солей аммония, водной дегазацией полимеризата, выделением каучука и регенерацией йода, где водную фазу, образовавшуюся при водной дегазации полимеризата, подвергают дополнительной очистке на установке мембранной фильтрации с получением чистой воды и йодсодержащего концентрата солей и последующим извлечением из него йода.

Настоящий способ позволяет увеличить степень извлечения йода из водной фазы до 99%, снизить расходы четвертичных солей аммония (ЧСА) за счет замены использования 30-45% раствора ЧСА 1%-ным и снизить расход воды за счет ее возврата в рецикл 85-90%.

Указанный технический результат достигается тем, что в предложенном способе получения бутадиенового каучука, такого как, например, цис-1,4-полибутадиена, на стадии стопперирования процесса полимеризации в подщелоченную воду добавляют 1%-ный водный раствор ЧСА из расчета от 0,005 до 0,015% масс. ЧСА на каучук с последующей очисткой водной фазы, образовавшейся при водной дегазации полимеризата, на установке мембранной фильтрации с получением чистой воды в виде пароконденсата и концентрата солей.

В качестве ЧСА могут быть использованы: алкилдиметилбензиламмонийхлорид, полидиметилдиаллиламмонийхлорид, дихлорметан хлороформ о-ксилол, тетраэтиламмонийхлорид (ТЭАХ), трибутилбензиламмонийхлорид (ТББАХ), бензилдиметилдодециламмонийхлорид (БДМДАХ), бензилдиметилтетрадециламмонийхлорид (БДМТАХ), диметилдистеариламмонийхлорид (ДМДСАХ), тетрапентиламмонийбромид (ТТТАБ), тетраоктиламмонийбромид (ТОАБ), тетрадодециламмонийбромид (ТДАБ) и др.

Предпочтительно использование алкилдиметилбензиламмонийхлорида, полидиметилдиаллиламмонийхлорида, бензилдиметилтетрадециламмонийхлорида (БДМТАХ), диметилдистеариламмонийхлорида (ДМДСАХ), тетрапентиламмонийбромида (ТПАБ), тетраоктиламмонийбромида (ТОАБ), тетрадодециламмонийбромида (ТДАБ).

Наиболее предпочтительны соединения, выбранные из группы, алкилдиметилбензиламмонийхлорид формулы [R(CH3)2-(CH2C6H5)N]+Cl-, где R - смесь линейных алкильных групп С10Н21-С18Н37 или С12Н25-С14Н29, или полидиметилдиаллиламмонийхлорид.

Полимеризацию бутадиена, а именно бутадиена-1,3, проводят в батарее последовательно расположенных реакторов в среде углеводородного растворителя в присутствии йодсодержащей каталитической системы, включающей галогенид титана или смесь галогенидов титана (СГТ) и триизобутилалюминия (ТИБА). В качестве галогенидов титана могут быть использованы трихлорйодид титана, дихлордийодид титана, хлортрийодид титана и тетрайодид титана или их смеси. Предпочтительным является использование дихлордийодида титана, хлортрийодида титана и тетрайодида титана, наиболее предпочтительно дихлордийодида титана.

Растворитель для полимеризации представляет собой инертный органический растворитель, в качестве которого могут быть использованы индивидуально или в смесях друг с другом алифатические углеводороды, в частности, такие как бутан, пентан, гексан, гептан; алициклические углеводороды, в частности, такие как циклопентан, циклогексан; моноолефины, такие как 1-бутен, 2-бутен, или их смеси; ароматические углеводороды, в частности, такие как бензол, толуол, ксилол; а также галогенированные углеводороды, в частности, такие как метиленхлорид, хлороформ, четыреххлористый углерод, трихлорэтилен, перхлорэтилен, 1,2-дихлорэтан.

На выходе из последнего реактора полимеризат стопперируют подщелоченной водой, вводят антиоксидант фенольного типа, предпочтительно применяемый антиоксидант выбран из 2,6-ди-трет-бутил-4-метил-фенола (Агидол-1), 2,2-метилен-бис(4-метил-6-третбутилфенола) (агидол-2), ВС-35 (представляющий собой смесь пространственно-затрудненных фенолов следующего состава, мас.ч.: 4-Метил-2,6-ди-третбутилфенол - 7,5; 2,6-Ди-третбутил-4-нонилфенол - 14; 2,2'-Метилен-бис-(4-метил-6-третбутилфенол) - 13; 2-(1-Oкcи-4-мeтил-6-тpeтбyтилфeнил)-2'-(1'-oкcи-4'-нoнил-6'-третбутилфенил)метан - 40; 2,2'-Метилен-бис-(4-нонил-6-третбутилфенол)-16), АО-300 (смесь пространственно-затрудненных фенолов имеет следующий состав, мас.ч.: 4-Метил-2,6-ди-третбутилфенол - 16; 2,2'-Метилен-бис-(4-метил-6-третбутилфенол) - 57; 4-Метил-2,6-ди(5-метил-3-третбутил-гидроксибензил)фенол-6; 2,2'-Метилен-бис-[5-метил-3-(5'-метил-3'-третбутил-2'-гидроксибензил)-4-метилфенол-4; Парафинонафтеновые углеводороды С16-С30 (нетоксол) - 16), ацетонанил-р (2,2,4-триметил-1,2-дигидрохинолин), наиболее предпочтительно в качестве антиоксиданта применение 2,6-ди-трет-бутил-4-метил-фенола (Агидол-1) и перед стадией водной дегазации в поток полимеризата подают 1%-ный водный раствор четвертичных солей аммония (ЧСА) из расчета от 0,005 до 0,015% масс., предпочтительно от 0,007 до 0,015, наиболее предпочтительно от 0,010 до 0,015% ЧСА на каучук. Использование ЧСА в виде 1% водного раствора в отличие от 35-45% водного раствора по прототипу способствует улучшению степени смешения и взаимодействия йода и ЧСА, что позволяет получать более насыщенный раствор йодосодержащего концентрата солей. Также возможно введение раствора ЧСА совместно с подщелоченной водой на стадии дезактивации. Использование раствора ЧСА в количестве менее 0,005% маc. нерезультативно, а с увеличением количества более 0,015% мас. при существенном удорожании процесса не отмечается повышения эффективности извлечения йода от применения ЧСА.

После выделения каучука из раствора путем водной дегазации образующуюся водную фазу направляют на установку мембранной фильтрации для получения концентрата йодсодержащих солей, включающую устройство ультрафильтрации и два последовательно расположенных устройства обратного осмоса, которая была разработана Авторами с целью обеспечения требуемых характеристик концентрата солей и степени очистки воды.

Способ получения концентрата йодсодержащих солей из водной фазы, образующейся при водной дегазации продукта полимеризации бутадиена, на установке мембранной фильтрации включает получение фильтрата при прохождении водной фазы через устройство ультрафильтрации с последующей очисткой фильтрата посредством пропускания через два последовательно расположенных устройства обратного осмоса.

Установка мембранной фильтрации обеспечивает водной фазе прохождение следующих ступеней:

1). предварительная фильтрация через сетчатый фильтр для удаления крупнодисперсных примесей и твердых частиц;

2). охлаждение фильтрованной водной фазы в двух последовательно соединенных теплообменниках до температуры от плюс 35 до плюс 40°C;

3). прохождение охлажденной водной фазы через устройство ультрафильтрации, состоящее из 14 трубчатых керамических мембран, где на выходе из устройства водная фаза (фильтрат) собирается в специальную емкость фильтрата;

4). из емкости фильтрата водная фаза (фильтрат) направляется в устройство обратного осмоса №1, где в поток водной фазы (фильтрата) перед устройством обратного осмоса №1 вводится антискалант. Устройство обратного осмоса №1 включает в себя: картриджный фильтр для предварительной фильтрации и 4 блока по 2 корпуса высокого давления, каждый из которых содержит по 6 стекловолоконных мембран с селективностью 99,7%;

5). после прохождения водной фазы через устройство обратного осмоса №1 на выходе получают два потока - пермеат №1 (чистая вода), который направляется в емкость пермеата, и концентрат №1, который направляется на очистку на устройство обратного осмоса №2, где устройство обратного осмоса №2 включает в себя 4 корпуса высокого давления по три стекловолоконных мембраны в каждом с селективностью 99,8%;

6). на выходе из устройства обратного осмоса №2 получают два потока - пермеат №2, который направляется в емкость пермеата, и концентрат №2;

8). концентрат №2, содержащий иодиды в пределах от 1500 до 3000 мг/л, направляется в цех очистки сточных вод, где в результате получают воду, соответствующую требованиям по ПДК, которую сбрасывают в ХЗК, и концентрат йода, который направляют на приготовление каталитического комплекса;

9). смесь пермеата №1 и пермеата №2 направляют в теплообменник, где полученную чистую воду переиспаряют и в виде пароконденсата возвращают в процесс.

Одной из особенностей описанной выше установки мембранной фильтрации является введение в поток фильтрата антискалантов на основе фосфонатов в количестве от 2,0 до 3,0 г на 1 м3 фильтрата, предпочтительно применяемое количество антискалантов составляет от 2,2 до 3,0 г на 1 м3, наиболее предпочтительно применять от 2,5 до 3,0 г на 1 м3. Этот прием позволяет сократить число обязательных для любой системы подобного рода периодических чисток или замены мембран и других фильтрующих элементов. Антискаланты предназначены для ингибирования отложений солей в мембранных системах очистки воды. Они обеспечивают продление срока службы мембран за счет существенного уменьшения осаждения на поверхности мембран солей (карбонатов, сульфатов, железоокисных отложений и фосфатов). Для очистки воды, поступающей с процесса получения бутадиенового каучука, предпочтительно применять антискаланты на основе фосфонатов, т.к. это универсальные антискаланты, совместимые со всеми типами мембран. Они эффективно работают при различных диапазонах рН, а, кроме того, безопасны для окружающей среды.

Также для предотвращения отложений на поверхности мембран скорость движения фильтрата вдоль мембран установок обратного осмоса регулируется на уровне от 0,5 до 3 м/с, предпочтительно скорость движения фильтрата составляет от 0,7 до 2,5 м/с. Скорости ниже и выше нецелесообразны, так как не будут соответствовать действительной скорости образования объемов загрязненных вод, возникнет необходимость в специальных накопительных емкостях для сбора и хранения сточных вод. Авторами было выявлено, что для обеспечения бесперебойной работы мембранной установки и оптимальной периодичности проведения очистки мембранных фильтров наиболее предпочтительной является скорость движения фильтрата от 0,90 до 1,15 м/с.

Применение упомянутой выше установки мембранной фильтрации позволяет сократить объемы водопотребления-водоотведения в 10 раз за счет высокой степени очистки воды, позволяющей не сбрасывать всю полученную воду в ХЗК, а возвращать ее в процесс в виде возвратного пароконденсата. Кроме того, ее применение позволяет значительно повысить степень извлечения йода (до 99%) за счет получения йодсодержащего концентрата солей с содержанием йодидов на уровне от 1500 до 3000 мг/л. Получение концентрата солей с содержанием йодидов менее 1500 мг/л нецелесообразно с экономической точки зрения использования установки мембранной фильтрации, более 3000 мг/л - приведет к более частой забивке мембран и ускорению их вывода из эксплуатации. Предпочтительные пределы концентрирования от 1700 до 3000 мг/л.

Далее йодосодержащий концентрат солей подают на стадию регенерации йода, который повторно используется для приготовления каталитического комплекса, который используется в способе получения бутадиенового каучука (СКД).

В состав сточных вод входят растворимые и нерастворимые соединения алюминия и титана, такие как Al(ОН)3, Ti(OH)4, Ti(OH)nCl4-n, где n=1-3, а также йодиды NaJ или KJ и Na2SO4, (NH4)2SO4.

Для перевода йода из связанного состояния в свободное применяется окислитель - персульфат аммония (ПСА), а также кислые сточные воды отделения экстракции.

Отгонка йода производится при помощи технического воздуха и улавливается щелочным раствором.

Выделение йода из щелочного регенерата осуществляется методом окисления в присутствие серной кислоты и экстракцией его толуолом.

При получении бутадиенового каучука стадии стопперирования и отмывки обычно совмещают, так как стоппером одновременно являются и вода, и антиоксидант, и оба продукта вводятся в один аппарат. Разделение стадии стопперирования и стабилизации полимера антиоксидантом или перемена последовательности этих стадий не оказывают существенного влияния на эффективность извлечения йода из полимеризата бутадиенового каучука по предлагаемому способу.

Механизм взаимодействия дополнительно вводимых ЧСА основан на межфазном переносе йода из углеводородной фазы в водную. Степень извлечения йода определяется по отношению выделенного из воды йода к затраченному на приготовление катализатора.

Сущность предлагаемого технического решения иллюстрируется нижеприведенными примерами конкретного исполнения, которые иллюстрируют, но не ограничивают объем притязаний данного изобретения. Специалистам в данной области будет ясно, что оно не ограничивается только ими и того же эффекта можно добиться, применив эквивалентные формулы.

Общее описание процесса получения цис-1,4-полибутадиена.

В первый по ходу реактор полимеризационной батареи, состоящей из 6 реакторов, загружают расчетное количество растворителя, представляющего собой смесь толуола и нефраса в сооотношении 90:10 мас. %, и бутадиен для получения концентрации бутадиена в шихте 9,0-10,0 мас. %. Затем поочередно вводят компоненты каталитического комплекса из расчета 3,5 моль триизобутилалюминия (ТИБА) и 0,25 моль дихлордийодид титана (ДДТ) на 100 кг бутадиена. Температура полимеризации не более 50°C. На выходе из последнего по ходу аппарата конверсия мономера составляет от 96,0 до 99,0 мас. %. Далее поток полимеризата стопперируют подщелоченной водой, добавляют раствор антиоксиданта 2,6-ди-трет-бутил-4-метил-фенол (Агидол-1) и выделяют каучук из полимеризата. Образовавшиеся йодсодержащие воды отгоняют в цех регенерации йода, с последующим сбросом всего поступившего объема воды в ХЗК.

Пример 1 (по прототипу).

Полимеризат из последнего аппарата полимеризационной батареи подается в аппарат, где полимеризат смешивают с подщелоченной водой для стопперирования процесса полимеризации, в которую предварительно вводится 35%-ный водный раствор полидиметилдиаллиламмонийхлорида (ЧСА) из расчета 0,10% масс. ЧСА на каучук. Для эффективного извлечения йода обработку полимеризата осуществляли подщелоченной водой с добавкой полидиметилдиаллиламмонийхлорида при от 30 до 40°C в течение от 30 до 40 минут.

После выделения каучука из раствора получали водную фазу, содержащую йод. С целью выделения йода водную фазу подвергали обработке персульфатом аммония в присутствии серной кислоты с последующей экстракцией выделившегося йода толуолом. Степень извлечения йода составляет 94,7%.

Пример 2 (по прототипу).

Процесс осуществляют аналогично примеру 1 с тем отличием, что полидиметилдиаллиламмонийхлорид используют в виде 45%-ного водного раствора, что соответствует дозировке полидиметилдиаллиламмонийхлорида 0,15% масс, в расчете на каучук. Степень извлечения йода - 95,3%.

Пример 3 (контрольный).

Полимеризацию проводят в батарее последовательно расположенных шести реакторов в среде ароматического растворителя (толуола) в присутствии каталитической системы, состоящей из дихлордийод титана и триизобутилалюминия (ТИБА). После выделения каучука из полимеризата водная фаза содержит 190 мг/л йода. После обработки водной фазы персульфатом аммония (ПСА), отгонки техническим воздухом, улавливания свободного йода щелочным раствором, окислением и экстракцией степень извлечения йода составила 58,2%.

Пример 4 (контрольный).

Процесс осуществляют аналогично примеру 3 с тем отличием, что концентрация йода составляет 250 мг/л. Степень извлечения йода составила 65,1%.

Пример 5 (контрольный).

Процесс осуществляют аналогично примеру 4 с тем отличием, что концентрация йода составляет 205 мг/л. Степень извлечения йода составила 61,2%.

Пример 6 (по изобретению).

Полимеризат обрабатывают подщелоченной водой и 1%-ным водным раствором полидиметилдиаллиламмонийхлорида (ЧСА) из расчета 0,005% мас. ЧСА на каучук в течение от 15 до 20 минут. Затем проводят разделение каучука и водной фазы после стадии дегазации, содержащей 260 мг/л йода. Полученную водную фазу направляют на установку мембранной фильтрации. После прохождения установки мембранной фильтрации получают концентрат с содержанием йода 2314 мг/л. Количество очищенной воды, возвращенной в процесс, составляет 89%. Степень извлечения йода - 96,5%.

Пример 6а (контрольный).

Аналогичен примеру 6 с тем отличием, что в полимеризат не добавляли ЧСА. После прохождения установки мембранной фильтрации получен концентрат с содержанием йода 2001 мг/л. Количество очищенной воды, возвращенной в процесс, составило 87%. Степень извлечения йода - 80,8%.

Пример 7 (по изобретению).

Полимеризат обрабатывают подщелоченной водой и 1%-ным водным раствором алкилдиметилбензиламмонийхлорида (ЧСА) из расчета 0,012% масс. ЧСА на каучук, после стадии дегазации водную фазу, содержащую 296 мг/л йода, направляют на установку мембранной фильтрации. После прохождения установки мембранной фильтрации получен концентрат с содержанием йода 2604 мг/л. Количество очищенной воды, возвращенной в процесс, составило 88%. Степень извлечения йода - 98,3%.

Пример 7а (контрольный).

Аналогичен примеру 7 с тем отличием, что в полимеризат не добавляли ЧСА. После прохождения установки мембранной фильтрации получен концентрат с содержанием йода 1913 мг/л. Количество очищенной воды, возвращенной в процесс, составило 85%. Степень извлечения йода - 81,5%.

Пример 8 (по изобретению).

Полимеризат обрабатывают подщелоченной водой и 1%-ным водным раствором алкилдиметилбензиламмонийхлорида (ЧСА) из расчета 0,015% масс. ЧСА на каучук, после стадии дегазации водную фазу, содержащую 325 мг/л йода, направляют на установку мембранной фильтрации. После прохождения установки мембранной фильтрации получен концентрат с содержанием йода 2925 мг/л. Количество очищенной воды, возвращенной в процесс, составило 90%. Степень извлечения йода - 99,0%.

Пример 8а (контрольный).

Аналогичен примеру 8 с тем отличием, что в полимеризат не добавляли ЧСА. После прохождения установки мембранной фильтрации получен концентрат с содержанием йода 1914 мг/л. Количество очищенной воды, возвращенной в процесс, составило 89%. Степень извлечения йода - 83,1%.

Пример 9 (по изобретению).

Полимеризат обрабатывают подщелоченной водой и 1%-ным водным раствором алкилдиметилбензиламмонийхлорида (ЧСА) из расчета 0,005% масс. ЧСА на каучук, после стадии дегазации водную фазу, содержащую 265 мг/л йода, направляют на установку мембранной фильтрации. После прохождения установки мембранной фильтрации получен концентрат с содержанием йода 2332 мг/л. Количество очищенной воды, возвращенной в процесс, составило 88%. Степень извлечения йода - 96,7%.

Пример 9а.

Аналогичен примеру 9 с тем отличием, что в полимеризат не добавляли ЧСА. После прохождения установки мембранной фильтрации получен концентрат с содержанием йода 1701 мг/л. Количество очищенной воды, возвращенной в процесс, составило 83%. Степень извлечения йода - 81,1%.

Пример 10 (по изобретению).

Полимеризат обрабатывают подщелоченной водой и 1%-ным водным раствором алкилдиметилбензиламмонийхлорида (ЧСА) из расчета 0,010% масс. ЧСА на каучук. После стадии дегазации водную фазу, содержащую йода 280 мг/л, направляют на установку мембранной фильтрации. После прохождения установки мембранной фильтрации получен концентрат с содержанием йода 2520 мг/л. Количество очищенной воды, возвращенной в процесс, составило 90%. Степень извлечения йода - 97,8%.

Пример 10а.

Аналогичен примеру 10 с тем отличием, что в полимеризат не добавляли ЧСА. После прохождения установки мембранной фильтрации получен концентрат с содержанием йода 1844 мг/л. Количество очищенной воды, возвращенной в процесс, составило 87%. Степень извлечения йода - 79,2%.

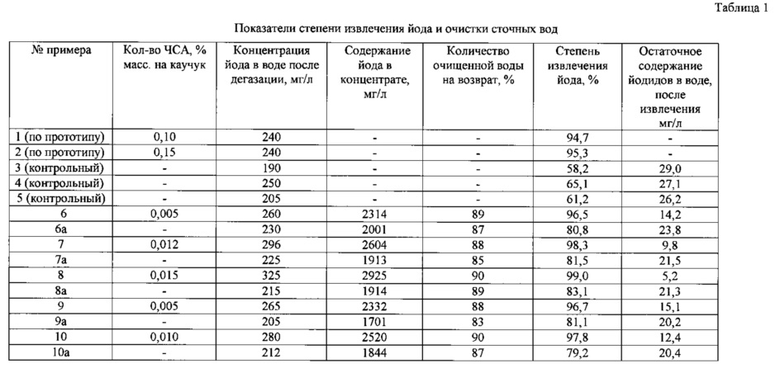

Показатели по степени извлечения йода из полимеризата бутадиенового каучука и очистки сточных вод, образующихся в результате промышленного процесса, без применения и с применением ЧСА приведены в таблице 1.

Из обобщенных данных, представленных в таблице 1, следует, что использование четвертичных аммонийных солей (из расчета на 100% вещество) в количестве от 0,005 до 0,015% масс. на каучук на стадии стопперирования процесса полимеризации цис-1,4-полибутадиена с последующим концентрированием йодной воды на установке мембранной фильтрации позволяет повысить общее извлечение йода с 58,2 - 65,1% мас. до 96,5-99,0% маc. Также из полученных данных можно сделать вывод, что при прекращении подачи четвертичных аммонийных солей на стадии стопперирования процесса полимеризации цис-1,4-полибутадиена общий процент извлечения йода падает до уровня от 79,2 до 83,0% маc.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВОГО КАУЧУКА | 1993 |

|

RU2071480C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 2000 |

|

RU2202560C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО КАУЧУКА | 2005 |

|

RU2288235C1 |

| Способ получения цис-1,4-полибутадиена | 1978 |

|

SU719111A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРНЫХ КОМПОЗИТОВ НА ОСНОВЕ РАСТВОРНЫХ КАУЧУКОВ ОБЩЕГО НАЗНАЧЕНИЯ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ИСПОЛЬЗОВАНИЯ В ПРОТЕКТОРНОЙ РЕЗИНЕ | 2014 |

|

RU2659791C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ДИЕНОВОГО КАУЧУКА | 1995 |

|

RU2099359C1 |

| Способ регулирования очистки сточных вод производства бутадиен-нитрильных каучуков от сульфосодержащих анионных поверхностно-активных веществ | 2021 |

|

RU2792127C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННОГО КАУЧУКА | 1997 |

|

RU2127282C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВОГО КАУЧУКА СМЕШАННОЙ СТРУКТУРЫ | 1995 |

|

RU2080330C1 |

| Способ получения 1,2-полибутадиена | 1980 |

|

SU886475A1 |

Изобретение относится к способу получения бутадиенового каучука. Способ получения бутадиенового каучука осуществляют путем полимеризации бутадиена в присутствии йодсодержащей каталитической системы с последующим стопперированием процесса полимеризации подщелоченной водой в присутствии четвертичных солей аммония, дегазацией полимеризата, выделением каучука и регенерацией йода, способ отличается тем, что четвертичные соли аммония используют в виде 1% водного раствора в количестве из расчета от 0,005 до 0,015% мас. солей на каучук, водную фазу, образующуюся в ходе водной дегазации полимеризата, подвергают дополнительной очистке на установке мембранной фильтрации с получением чистой воды и концентрата йодсодержащих солей, из которого выделяют йод. Заявлен также способ получения концентрата йодсодержащих солей. Технический результат - способ позволяет увеличить степень извлечения йода из водной фазы до 99%, снизить расходы четвертичных солей аммония (ЧСА) за счет использования 1%-ного раствора ЧСА и снизить расход воды за счет ее возврата в рецикл от 85 до 90%. 2 н. и 12 з.п. ф-лы, 1 табл., 15 пр.

1. Способ получения бутадиенового каучука путем полимеризации бутадиена в присутствии йодсодержащей каталитической системы с последующим стопперированием процесса полимеризации подщелоченной водой в присутствии четвертичных солей аммония, дегазацией полимеризата, выделением каучука и регенерацией йода, отличающийся тем, что четвертичные соли аммония используют в виде 1% водного раствора в количестве из расчета от 0,005 до 0,015% мас. солей на каучук, и водная фаза, образующаяся в ходе водной дегазации полимеризата, подвергается дополнительной очистке на установке мембранной фильтрации с получением чистой воды и концентрата йодсодержащих солей, из которого выделяют йод.

2. Способ по п. 1, в котором в качестве четвертичной соли аммония используют полидиметилдиаллиламмонийхлорид.

3. Способ по п. 1, в котором концентрат йодсодержащих солей содержит от 1500 до 3000 мг/л йодидов.

4. Способ по п. 1, в котором выделенный йод повторно используют для приготовления каталитического комплекса.

5. Способ по п. 1, в котором от 85 до 90% очищенной воды возвращают в способ получения бутадиенового каучука.

6. Способ по п. 1, в котором каталитическая система включает галогенид титана или смесь галогенидов титана и триизобутилалюминий.

7. Способ по п. 6, в котором галогенид титана выбирают из группы, включающей трихлорйодид титана, дихлордийодид титана, хлортрийодид титана и тетрайодид титана или их смесь.

8. Способ по п. 1, в котором установка мембранной фильтрации включает установку ультрафильтрации и две последовательно расположенные установки обратного осмоса.

9. Способ получения концентрата йодсодержащих солей из водной фазы, образующейся при водной дегазации продукта полимеризации бутадиена, полученного способом по любому из пп. 1-5, на установке мембранной фильтрации, включающий получение фильтрата при прохождении водной фазы через устройство ультрафильтрации с последующей очисткой фильтрата посредством пропускания через два последовательно расположенных устройства обратного осмоса.

10. Способ по п. 9, отличающийся тем, что после прохождения через установку ультрафильтрации перед подачей на установку обратного осмоса №1 в поток фильтрата вводят антискаланты на основе фосфонатов в количестве от 2,0 до 3,0 г на 1 м3 фильтрата.

11. Способ по п. 10, отличающийся тем, что предпочтительно вводят антискаланты на основе фосфонатов в количестве от 2,2 до 3,0 г на 1 м3 фильтрата, наиболее предпочтительно в количестве от 0,7 до 2,5 г на 1 м3 фильтрата.

12. Способ по п. 9, отличающийся тем, что величина скорости движения фильтрата вдоль поверхности мембран установок обратного осмоса в наиболее предпочтительном варианте осуществления поддерживается в пределах от 0,90 до 1,15 м/с.

13. Способ по п. 9, в котором концентрат йодсодержащих солей содержит от 1500 до 3000 мг/л йодидов.

14. Способ по п. 9, отличающийся тем, что установка мембранной фильтрации включает устройство ультрафильтрации, состоящее из 14 трубчатых керамических мембран, устройство обратного осмоса №1, содержащее четыре блока, в каждом из которых имеется два корпуса высокого давления по шесть стекловолоконных мембран с селективностью 99,7%, и устройство обратного осмоса №2, содержащее четыре корпуса высокого давления по три стекловолоконных мембраны с селективностью 99,8%.

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВОГО КАУЧУКА | 1993 |

|

RU2071480C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 2000 |

|

RU2202560C2 |

| Акчурин С.В | |||

| Влияние природы растворителя на эффективность извлечения иода из гидроминерального сырья.VIII Всероссиская конференция молодых ученых.Современные проблемы теоретической и экспериментальной химии | |||

| Межвузовский сборник, июнь 2011 | |||

| КУБиК, Саратов, 2011. | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2017-04-11—Публикация

2016-01-19—Подача