Изобретение относится к атомной энергетике и может быть использовано для изготовления тепловыделяющих элементов (твэлов) энергетических реакторов.

Эксплуатационная надежность твэлов во многом определяется качеством выполненных сварных соединений. В настоящее время для герметизации твэлов для реакторов на быстрых нейтронах с оболочками из высокохромистых сталей ферритно-мартенситного класса применяют метод аргонодуговой сварки (АДС) неплавящимся вольфрамовым электродом.

Известен узел сварного соединения, включающий оболочку и заглушку, имеющий конструкцию стыко-замкового соединения с расплавляемым буртиком, расположенным на заглушке (в книге "Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов" под редакцией Ф.Г. Решетникова, кн. 2, Энергоатомиздат, 1995 г., стр. 185-186, таблица 20.1а). В этих конструкциях узла сварного соединения используют материалы одного класса, в том числе и высокохромистые стали ферритно-мартенситного класса. Требования, предъявляемые к сварным соединениям, определяются ОСТ 95 503-2006.

Основным недостатком при сварке высокохромистых сталей ферритно-мартенситного класса является склонность их к образованию закалочных структур и холодных трещин, возникающих через определенное время после проведения процесса сварки.

С целью получения качественных сварных соединений данного типа сталей необходима дополнительная операция отпуска сварных швов, который проводят при температуре740-760°C в течение 20-30 мин, с минимально возможным временем между операциями сварки и последующего отпуска. Проведение операции послесварочного отпуска требует определенных затрат и усложняет технологию изготовления тепловыделяющего элемента, особенно при отпуске сварного шва, герметизирующего твэл после снаряжения его топливом.

Техническим результатом изобретения является обеспечение надежности герметизации тепловыделяющих элементов ядерного реактора с оболочками из высокохромистых сталей за счет получения качественного сварного соединения оболочки с заглушкой без последующей термической обработки сварного шва, что упрощает технологический процесс его изготовления.

Технический результат достигается в узле сварного соединения оболочки тепловыделяющего элемента с заглушкой, выполненных из высокохромистой стали, соединенных аргонодуговой сваркой, причем в нем используют оболочку из ферритно-мартенситной стали и заглушку из ферритной стали, с параметрами, выбранными из соотношений:

δ≤a≤2δ

δ≤b≤1,5δ,

где а - ширина буртика заглушки;

b - глубина проплавления;

δ - толщина оболочки.

Технический результат достигается в узле сварного соединения оболочки тепловыделяющего элемента с заглушкой, выполненных из высокохромистой стали, соединенных аргонодуговой сваркой, причем в нем используют биметаллическую оболочку, наружный слой которой выполнен из ферритной, а внутренний слой - из ферритно-мартенситной стали с соотношением толщин 1:1 или 1:2, и заглушку из ферритно-мартенситной стали с параметрами, выбранными из соотношений:

δ1≤а≤1,5δ1

(δ1+δ2)≤b≤1,2(δ1+δ2),

где а - ширина буртика заглушки;

b - глубина проплавления;

δ1 - толщина наружного слоя биметаллической оболочки;

δ2 - толщина внутреннего слоя биметаллической оболочки.

Технический результат достигается в узле сварного соединения оболочки тепловыделяющего элемента с заглушкой, выполненных из высокохромистой стали, соединенных аргонодуговой сваркой, причем в нем используют оболочку из ферритно-мартенситной стали и биметаллическую заглушку, наружный слой которой выполнен из ферритной стали, а внутренний слой из ферритно-мартенситной стали, с параметрами, выбранными из соотношений:

δ1≤а≤2δ1

0,2δ≤δ1≤0,5δ

(δ+0,2δ1)≤b≤(δ+0,5δ1),

где a - ширина буртика заглушки;

b - глубина проплавления;

δ - толщина оболочки;

δ1 - толщина наружного слоя биметаллической заглушки.

Технический результат достигается в узле сварного соединения оболочки тепловыделяющего элемента с заглушкой, выполненных из высокохромистой стали, соединенных аргонодуговой сваркой, причем в нем используют оболочку и заглушку, выполненные из ферритно-мартенситной стали, а между ними размещено кольцо из ферритной стали, с параметрами, выбранными из соотношений:

0,8δ≤a≤δ

δ≤b≤1,2δ

а≤с≤2а,

где а - ширина буртика заглушки;

b - глубина проплавления;

с - толщина кольца;

δ - толщина оболочки.

При получении узла сварного соединения используют схему соединения оболочки с заглушкой, выполненных из высокохромистой стали ферритного и ферритно-мартенситного класса, изменяя их взаимное расположение в узле, тем самым формируя в металле шва ферритную фазу, которая дает возможность исключить дополнительную термообработку шва после сварки (в книге «Сварка в машиностроении: Справочник. В 4-х т.» под ред. Г.А. Николаев и др. - М.: Машиностроение, 1978, т. 2 / Под ред. А.И. Акулова, стр. 179-183). Таким образом, упрощается технологический процесс изготовления тепловыделяющих элементов ядерного реактора.

Выбор интервала соотношений ширины буртика заглушки, толщины оболочки (в том числе, при использовании биметалла), толщин кольца и глубины проплавления, обосновываются как необходимое условие получения в металле шва узла сварного соединения ферритной фазы.

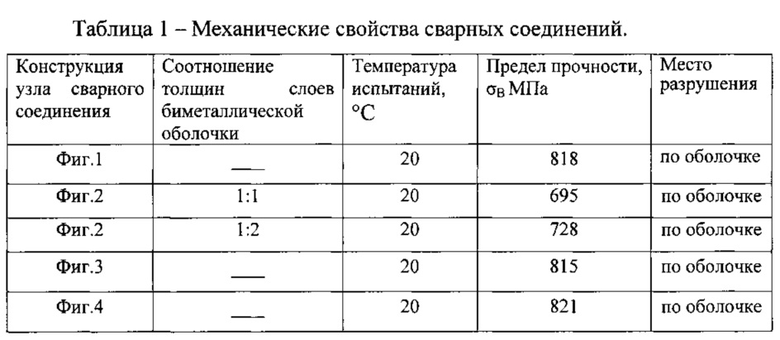

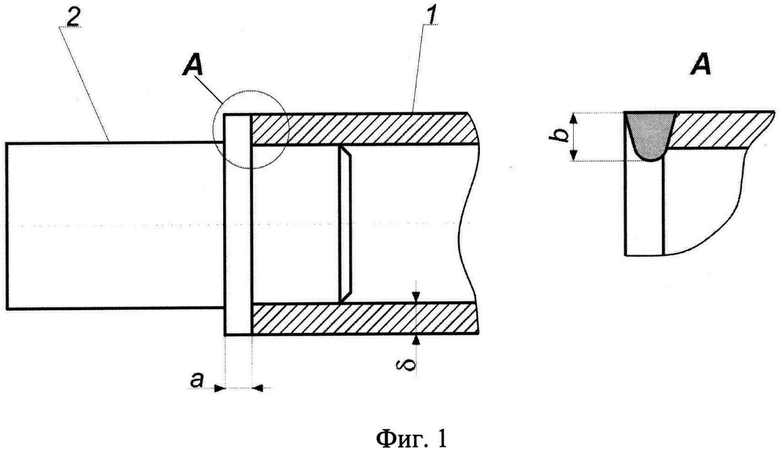

На Фиг. 1 представлена конструкция узла сварного соединения, которая включает в себя оболочку 1 из стали ферритно-мартенситного класса и заглушку 2 из стали ферритного класса.

С целью получения в металле сварного шва ферритной фазы по данному варианту конструкции узла необходимо соблюдение параметров, выбранных из соотношений:

δ≤а≤2δ

δ≤b≤1,2δ,

где а - ширина буртика заглушки;

b - глубина проплавления;

δ - толщина оболочки.

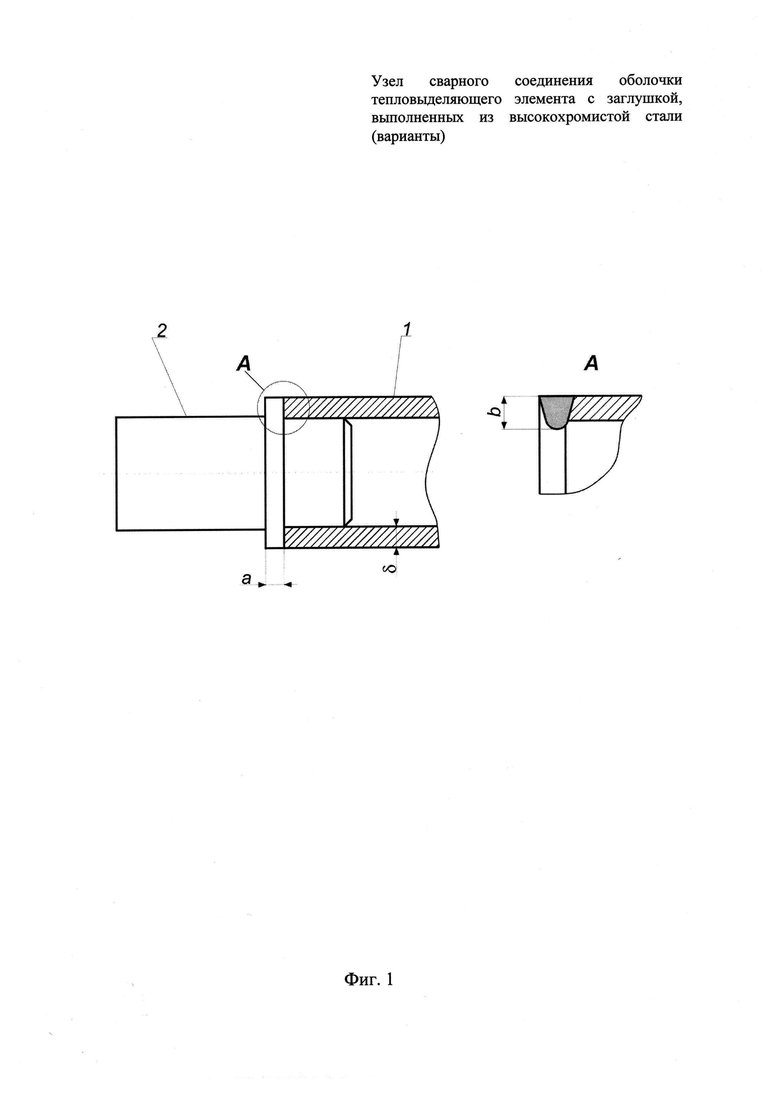

На Фиг. 2 представлена конструкция узла сварного соединения, которая включает в себя биметаллическую оболочку 1, наружный слой 3 которой состоит из стали ферритного класса, а внутренний 4 - из стали ферритно-мартенситного класса, а также заглушку 2 из ферритно-мартенситной стали.

С целью получения в металле сварного шва ферритной фазы по данному варианту конструкции узла необходимо соблюдение параметров, выбранных из соотношений:

δ1≤а≤1,5δ1

(δ1+δ2)≤b≤1,2(δ1+δ2),

где a - ширина буртика заглушки;

b - глубина проплавления;

δ1 - толщина наружного слоя биметаллической оболочки;

δ2 - толщина внутреннего слоя биметаллической оболочки.

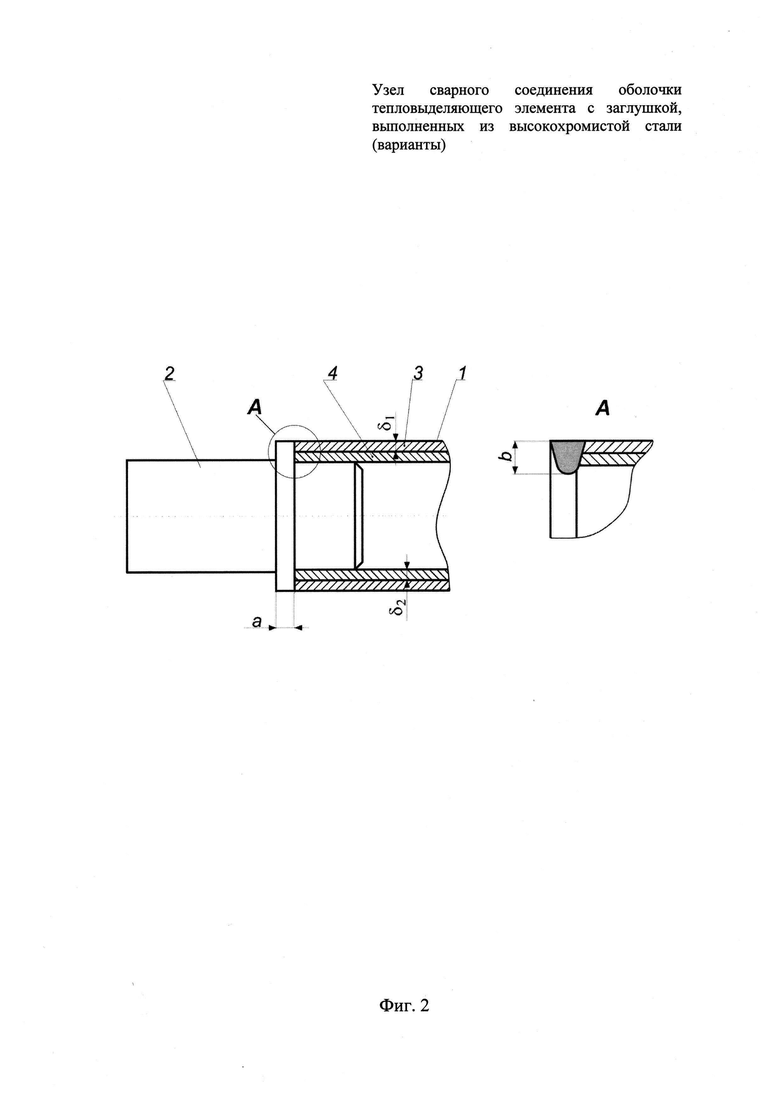

На Фиг. 3 представлена конструкция узла сварного соединения, которая включает в себя оболочку 1 из стали ферритно-мартенситного класса и биметаллическую заглушку 2, наружный слой 5 которой состоит из стали ферритного класса, а внутренний 6 - из стали ферритно-мартенситного класса.

С целью получения в металле сварного шва ферритной фазы по данному варианту конструкции узла необходимо соблюдение параметров, выбранных из соотношений:

δ1≤а≤2δ1

0,2δ≤δ1≤0,5δ

(δ+0,2δ1)≤b≤(δ+0,5δ1),

где а - ширина буртика заглушки;

b - глубина проплавления;

δ - толщина оболочки;

δ1 - толщина наружного слоя биметаллической заглушки.

На Фиг. 4 представлена конструкция узла сварного соединения, которая включает в себя оболочку 1 и заглушку 2 из стали ферритно-мартенситного класса, а также кольцо 7 из ферритной стали, установленное между оболочкой и заглушкой в зоне сварного соединения.

С целью получения в металле сварного шва ферритной фазы по данному варианту конструкции узла необходимо соблюдение параметров, выбранных из соотношений:

0,8δ≤а≤δ

δ≤b≤1,2δ

а≤с≤2а,

где: а - ширина буртика заглушки;

b - глубина проплавления;

с - толщина кольца;

δ - толщина оболочки.

При разработке сварных соединений и расчете основных конструктивных параметров, таких как ширина буртика на заглушке, толщина стенки оболочки, а также глубина проплавления исходили из следующих технологических параметров:

- толщина оболочки от 0,4 мм до 0,5 мм;

- ширина буртика должна составлять от 0,2 мм до 1 мм;

- глубина проплавления не менее толщины оболочки, но не должна превышать ее толщину в 1,2 раза;

- расположение оси электрода по стыку между оболочкой и заглушкой;

Режимы сварки, обеспечивающие необходимое качество сварного соединения с заданным фазовым составом металла шва по разработанным конструкциям составляют:

Пример выполнения 1.

В качестве оболочки твэла использовалась сталь ферритно-мартенситного класса ЭП-823 диаметром 9,3 мм с толщиной стенки 0,5 мм, а заглушка изготавливалась из стали ферритного класса 05Х18С2ВФАЮ, ширина буртика в заглушке составляла 0,8 мм, его диаметр соответствовал диаметру оболочки (Фиг. 1).

Герметизацию твэла осуществляли методом АДС по режиму:

Пример выполнения 2

В качестве оболочки твэла использовалась биметаллическая оболочка толщиной 0,5 мм, наружный слой которой выполнен из стали 05Х18С2МВФАЮ, а внутренний из стали ЭП-823 при соотношении толщин 1:2. Заглушка изготавливалась из стали ЭП-823, ширина буртика ее составляла 0,8 мм (Фиг. 2). Сварка оболочки с заглушкой осуществлялась на том же режиме, что и в примере 1.

Пример выполнения 3

В качестве оболочки твэла использовалась сталь ЭП-823 толщиной 0,5 мм и биметаллическая заглушка, наружный слой которой выполнен из стали 05Х18С2МВФАЮ, а внутренний - из стали ЭП-823 (Фиг. 3). Толщина наружного слоя заглушки из стали 05Х18С2МВФАЮ в зоне сварки составляла 0,2 мм. Режим сварки оболочки с заглушкой был тот же, что и в примере 1.

Пример выполнения 4

В качестве материала оболочки и заглушки использовалась сталь ЭП-823. Толщина оболочки составляла 0,4 мм, а буртик заглушки - 0,45 мм. Кольцо из стали 05Х18С2МВФАЮ толщиной 0,75 мм устанавливалось между буртиком заглушки и оболочкой (Фиг. 4). Режим сварки аналогичен режиму в примере 1.

По разработанной технологии изготовлены имитаторы твэлов.

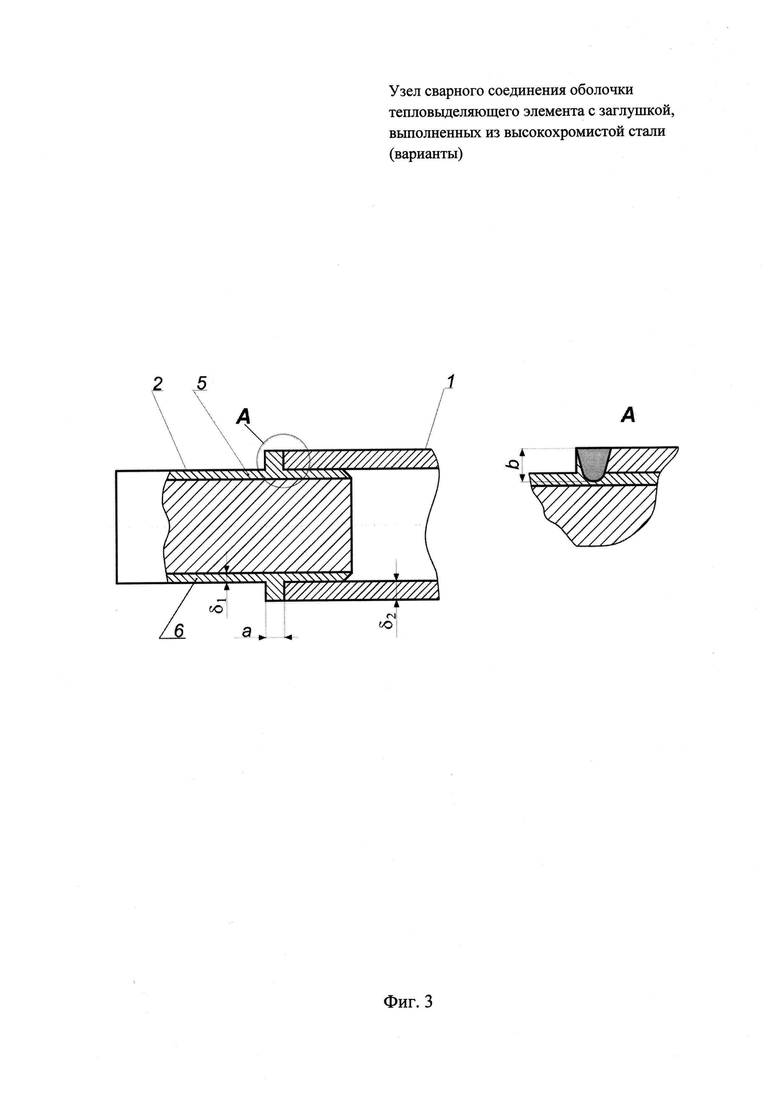

Проведенные металлографические исследования сварных соединений по различным вариантам конструкций узла сварного соединения, представленных на Фиг. 1-4, и выбранным технологическим параметрам показали, что во всех вариантах конструкции узла сварного соединения в металле шва образуется ферритная фаза.

В таблице 1 представлены механические свойства сварных соединений по разработанным вариантам конструкции соединений.

Испытания на механическую прочность показали, что разрыв образцов происходит по оболочке имитаторов твэлов.

Проведены коррозионные испытания сварных соединений в свинцовом теплоносителе в течение 4000 часов. Установлено, что коррозионная стойкость сварных соединений сохраняется на уровне коррозионной стойкости оболочки твэла.

Проведенные испытания сварных соединений на герметичность гелиевым течеискателем масс-спектроскопическим методом при комнатной температуре показали, что все швы герметичны.

Использование предлагаемых вариантов узла сварного соединения оболочки с заглушкой из высокохромистых сталей позволит повысить их качество и значительно упростить технологию их изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЕРМЕТИЗАЦИИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА С ОБОЛОЧКОЙ ИЗ ВЫСОКОХРОМИСТОЙ СТАЛИ | 2015 |

|

RU2603355C1 |

| Способ изготовления дистанционирующих решеток для тепловыделяющей сборки ядерного реактора | 2019 |

|

RU2726936C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОНАПОЛНЕННОГО ТЕПЛОВЫДЕЛЯЮЩЕГ ЭЛЕМЕНТА | 2013 |

|

RU2513036C1 |

| ТВЭЛ РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ СО СВИНЦОВЫМ ТЕПЛОНОСИТЕЛЕМ (ВАРИАНТЫ) | 2005 |

|

RU2302044C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| ОБОЛОЧКА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА, ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ И ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА | 2013 |

|

RU2551432C1 |

| УЗЕЛ СОЕДИНЕНИЯ ТРУБОПРОВОДА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ С СОСУДОМ ИЗ ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2450197C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ, СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2219599C2 |

| Способ сварки плавлением разнородных металлов | 1988 |

|

SU1614312A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ШТАМПОСВАРНЫХ ДОНЬЕВ | 2009 |

|

RU2415741C1 |

Изобретение может быть использовано при изготовлении тепловыделяющих элементов для атомных реакторов. Сварной узел тепловыделяющего элемента содержит выполненные из высокохромистой стали оболочку и заглушку с буртиком, соединенные сварным швом, полученным аргонодуговой сваркой. Повышение надежности герметизации тепловыделяющих элементов ядерного реактора, обусловленной получением качественного сварного соединения оболочки с заглушкой без последующей термической обработки сварного шва, достигается за счет формирования в металле шва ферритной фазы путем изменения конструкции соединения оболочка-заглушка, выполняемых из сталей ферритно-мартенситного и ферритного класса в различных сочетаниях, при соблюдении необходимых размеров элементов узла и сварного шва. 4 н. п.ф-лы, 4 ил.,1 табл., 4 пр.

1. Сварной узел тепловыделяющего элемента, содержащий выполненные из высокохромистой стали оболочку и заглушку с буртиком, соединенные сварным швом, полученным аргонодуговой сваркой, отличающийся тем, что оболочка выполнена из ферритно-мартенситной стали, а заглушка из ферритной стали, при этом глубина b проплавления сварного шва составляет δ≤b≤1,5δ, а ширина а буртика заглушки составляет δ≤а≤2δ, где δ - толщина оболочки.

2. Сварной узел тепловыделяющего элемента, содержащий выполненные из высокохромистой стали оболочку и заглушку с буртиком, соединенные сварным швом, полученным аргонодуговой сваркой, отличающийся тем, что оболочка выполнена биметаллической, наружный слой которой выполнен из ферритной, а внутренний слой – из ферритно-мартенситной стали, с соотношением толщин 1:1 или 1:2, а заглушка выполнена из ферритно-мартенситной стали, при этом глубина проплавления сварного шва b составляет (δ1+δ2)≤b≤1,2(δ1+δ2), а ширина буртика а заглушки составляет δ1≤а≤1,5δ1, где δ1 - толщина наружного слоя биметаллической оболочки, δ2 - толщина внутреннего слоя биметаллической оболочки.

3. Сварной узел тепловыделяющего элемента, содержащий выполненные из высокохромистой стали оболочку и заглушку с буртиком, соединенные сварным швом, полученным аргонодуговой сваркой, отличающийся тем, что оболочка выполнена из ферритно-мартенситной стали, заглушка выполнена биметаллической, наружный слой которой выполнен из ферритной стали, а внутренний слой из ферритно-мартенситной стали, при этом глубина b проплавления сварного шва составляет (δ+0,2δ1)≤b≤(δ+0,5δ1), ширина a буртика заглушки составляет δ1≤а≤2δ1δ1, а толщина δ1 наружного слоя биметаллической заглушки составляет 0,2δ≤δ1≤0,5δ, где δ - толщина оболочки.

4. Сварной узел тепловыделяющего элемента, содержащий выполненные из высокохромистой стали оболочку и заглушку с буртиком, соединенные сварным швом, полученным аргонодуговой сваркой, отличающийся тем, что оболочка и заглушка выполнены из ферритно-мартенситной стали, а между ними размещено кольцо из ферритной стали, при этом глубина b проплавления сварного шва составляет δ≤b≤1,2δ, ширина a буртика заглушки составляет 0,8δ≤а≤δ, а толщина c кольца составляет а≤с≤2а, где δ - толщина оболочки.

| Способ получения консистентной смазки | 1930 |

|

SU23521A1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ СТЕРЖНЕВОГО ТИПА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2092915C1 |

| ОБОЛОЧКА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА, ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ И ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА | 2013 |

|

RU2551432C1 |

| US 4587094 A, 06.05.1986 | |||

| GB 1448809 A, 08.09.1976. | |||

Авторы

Даты

2017-04-11—Публикация

2015-11-26—Подача