Изобретение относится к сварочной технике и может быть использовано при изготовлении объемных арматурных каркасов железобетонных .изделий.

Известна линия для изготовления пространственных арматурных каркасов, содержащая машину для сварки плоской сетки, машину для сварки пространственного каркаса с промежуточным электродом, механизмы шаговой подачи и транспортер для перемеш,ения элементов каркаса в сборе 1.

Известная линия является сложной, энергоемкой и металлоемкой. При изготовлении на ней пространственных каркасов требуется ручная доработка с помощью сварочных клещей.

Наиболее близкой к изобретению является линия для изготовления пространственных арматурных каркасов, содержащая размещенные на фундаменте сварочный узел с промежуточным электродом, направляющие для продольной арматуры, расположенные перед сварочным узлом, и механизм подачи поперечной арматуры 2.

На известной сварочной линии изготавливают объемные арматурные блоки с постоянным щагом поперечных каркасов и нельзя сваривать блоки с проемами, например, с дверными. В связи с этим полученные на этих линиях блоки являются полуфабрикатами и дополнительно дорабатываются вручную с ПОМОЩЬЮ сварочных клещей. Это вдвое увеличивает затраты труда на их изготовление и снижает производительность линии.

Кроме того, на известных линиях могут изготавливаться блоки с постоянным расстоянием между верхними и нижними стержнями каркасов. Переналадка линий на выпуск других арматурных блоков требует замены всех промежуточных электродов линии, что трудоемко и приводит к простою линии.

Цель изобретения - повышение производительности и снижение трудоемкости изготовления каркасов.

Цель достигается тем, что линия для изготовления пространственных арматурных каркасов, содержащая размещенные на фундаменте машины для точечной сварки с промежуточными электродами, расположенные перед ними направляющие для продольной арматуры и механизм подачи поперечной арматуры, снабжена укрепленными на фундаменте перед машинами для точечной сварки приводными фиксаторами, расположенными перпендикулярно направляющим для продольной арматуры, механизм подачи поперечной арматуры выполнен в виде размещенной между направляющими для продольной арматуры приводной тележки с кондуктором, установленным на ней с возможностью горизонтального перемещения, машины для точечной сварки смонтированы

симметрично с наружных сторон упомянутых направляющих, а кондактор выполнен с отверстиями под приводные фиксаторы.

Кроме того, рабочие поверхности про5 межуточных электродов каждой машины для точечной сварки выполнен1;э1 скошенньши.

Приводная тележка снабжена осями, установленными по ее концам, а кондуктор снабжен вилками, закрепленными на нем с возможностью взаимодействия с указанными осями.

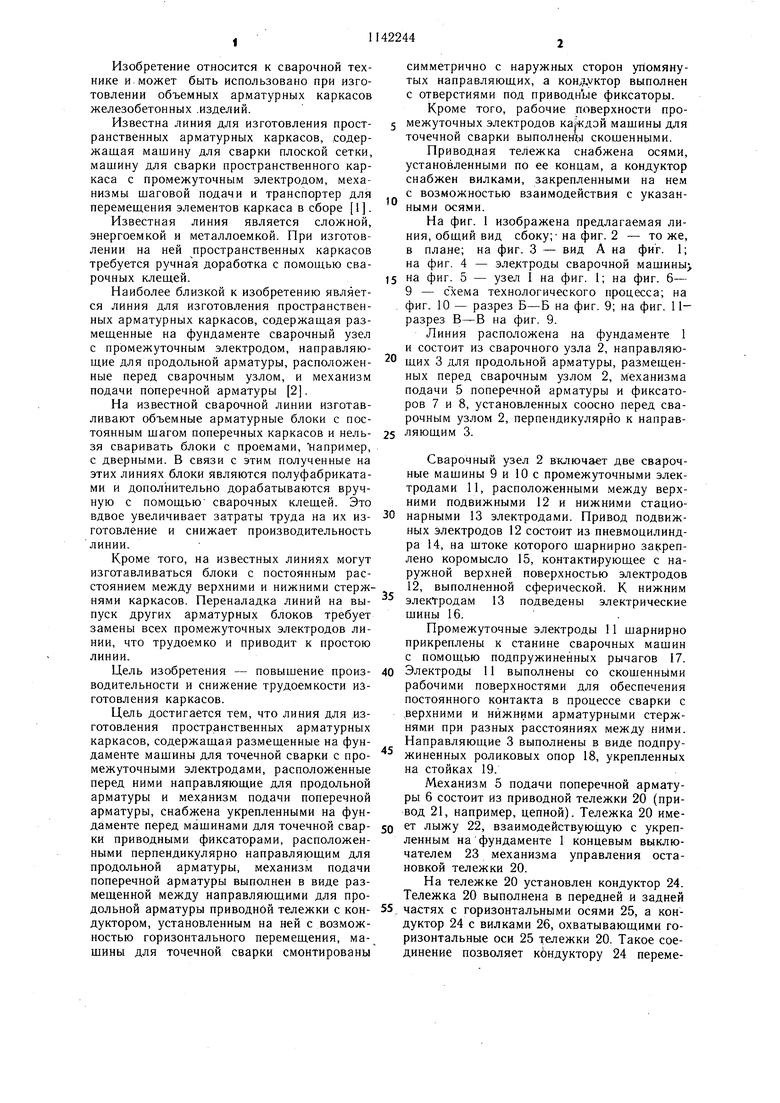

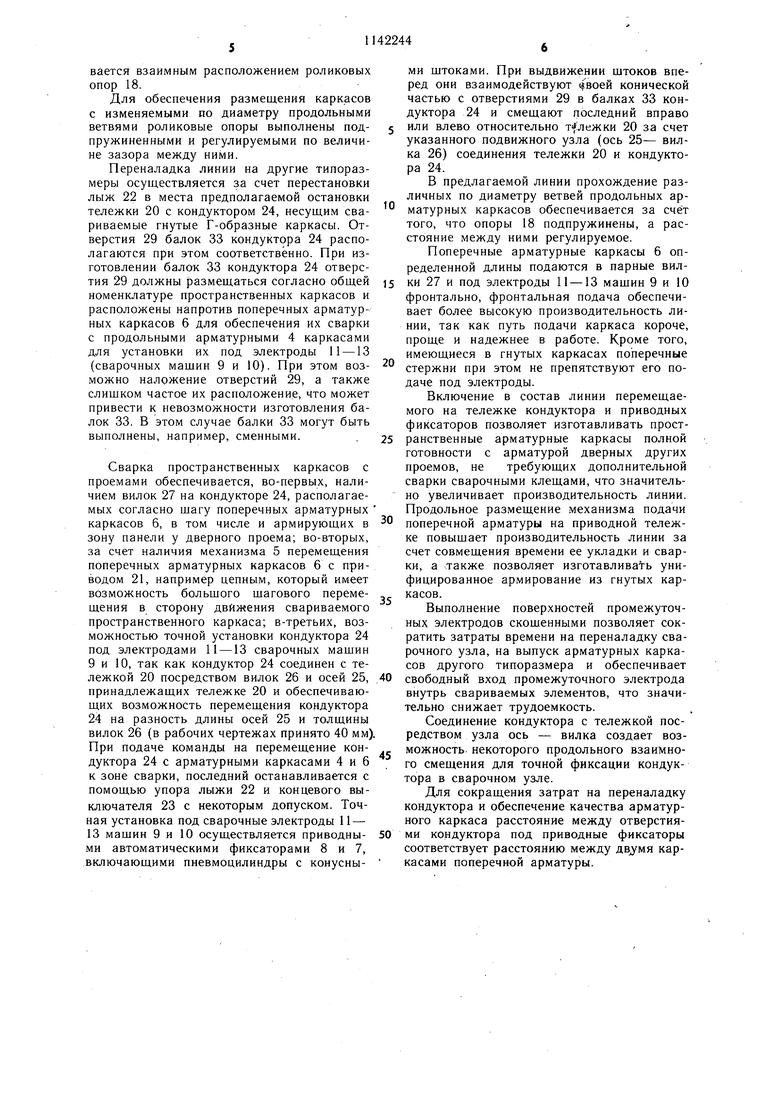

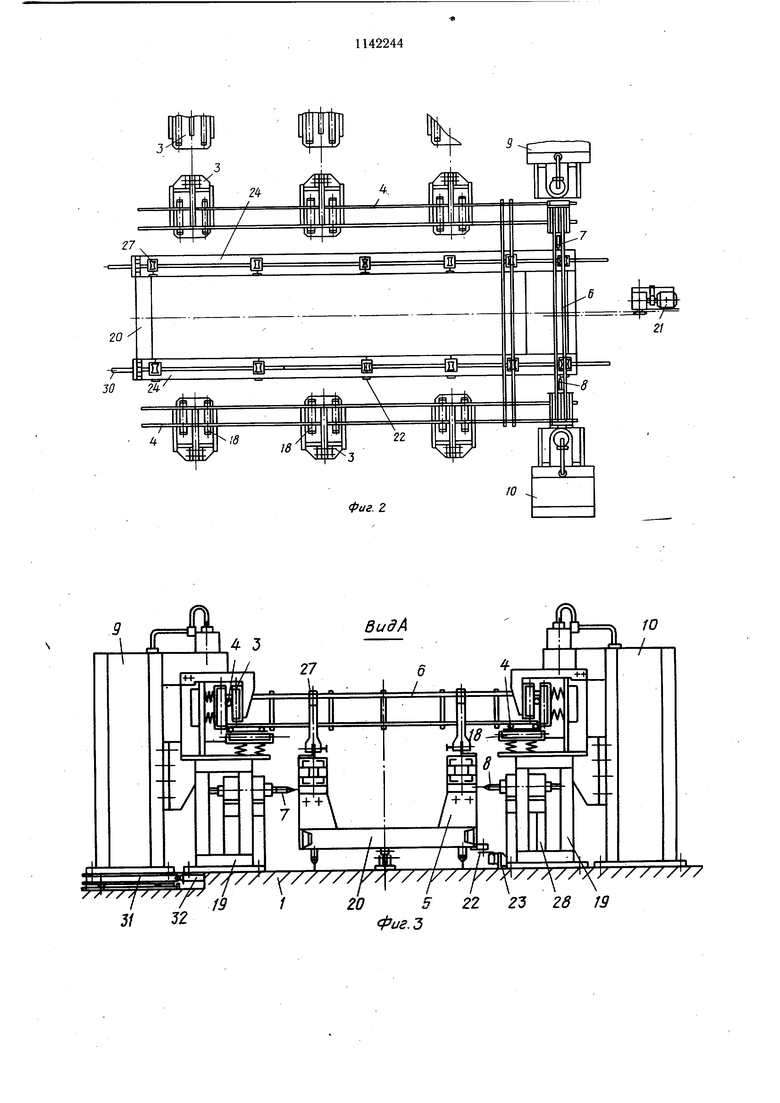

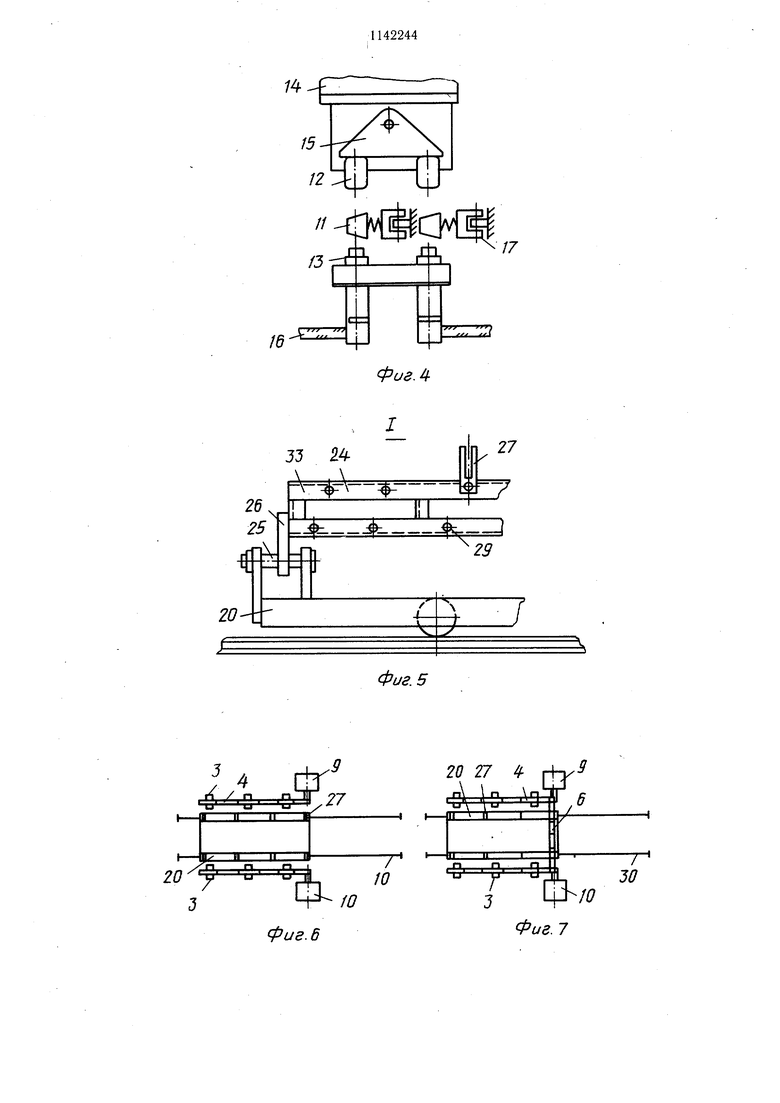

На фиг. 1 изображена предлагаемая линия, общий вид сбоку;-на фиг. 2 - тоже, в плане; на фиг. 3 - вид А на фиг. 1; на фиг. 4 - электроды сварочной машины 5 на фиг. 5 - узел I на фиг. 1; на фиг. 6- 9 - схема технологического процесса; на фиг. 10 - разрез Б-Б на фиг. 9; на фиг. 11- разрез В-В на фиг. 9.

Линия расположена на фундаменте 1 и состоит из сварочного узла 2, направляющих 3 для продольной арматуры, размещенных перед сварочным узлом 2, механизма подачи 5 поперечной арматуры и фиксаторов 7 и 8, установленных соосно перед сварочным узлом 2, перпендикулярно к направ5 ляющим 3.

Сварочный узел 2 включает две сварочные машины 9 и 10 с промежуточными электродами 11, расположенными между верхними подвижными 12 и нижними стационарными 13 электродами. Привод подвижных электродов 12 состоит из пневмоцилиндра 14, на штоке которого шарнирно закреплено коромысло 15, контактирующее с наружной верхней поверхностью электродов 12, выполненной сферической. К нижним

электродам 13 подведены электрические шины 16.

Промежуточные электроды 11 шарнирно прикреплены к станине сварочных машин с помощью подпружиненных рычагов 17.

0 Электроды 11 выполнены со скошенными рабочими поверхностями для обеспечения постоянного контакта в процессе сварки с .верхними и нижними арматурными стержнями при разных расстояниях между ними. Направляющие 3 выполнены в виде подпружиненных роликовых опор 18, укрепленных на стойках 19.

Механизм 5 подачи поперечной арматуры 6 состоит из приводной тележки 20 (привод 21, например, цепной). Тележка 20 имеет лыжу 22, взаимодействующую с укрепленным на фундаменте 1 концевым выключателем 23 механизма управления остановкой тележки 20.

На тележке 20 установлен кондуктор 24. Тележка 20 выполнена в передней и задней

5 частях с горизонтальными осями 25, а кондуктор 24 с вилками 26, охватывающими горизонтальные оси 25 тележки 20. Такое соединение позволяет кбндуктору 24 перемещаться относительно тележки 20 на длину осей 25.

Кондуктор 24 состоит из двух зеркально расположенных балочек с вилками 27, в которые укладывают-, поперечную арматуру 6.

Фиксаторы 7 и 8 представляют собой конические штоки пневмоцилиндров, укрепленных на стойках 28 перед сварочным узлом 2 перпендикулярно направляющим 3. Балки кондуктора 24 в нижней части выполнены с отверстиями 29 под штоки фиксаторов 7 и 8. Расстояние между отверстиями 29 выбирается в соответствии с шагом поперечной арматуры 6.

Продольная и поперечная арматура представляет собой заранее изготовленные Г-образные продольные 4 и поперечные 6 арматурные каркасы.

Линия работает следуюшим образом.

Перед началом работы тележку 20 отводят в крайнее левое положение относительно сварочного узла 2 (фиг. 1 и 2). На направляющие 3 укладывают продольные арматурные каркасы 4. Далее в крайние правые вилки 27 кондуктора 24 укладывают попере:чные арматурные каркасы 6. После этого включают цепной привод 21 тележки 20, и последняя перемеш.ается с кондуктором 24 и арматурой 4 и б к сварочному узлу 2 до упора лыжи 22 в концевой выключатель 23. Таким образом поперечные б и продольные 4 арматурные каркасы попадают в зону сварки. Для обеспечения точной доводки арматуры б под сварочные электроды включают автоматически фиксаторы 8 и 7, и конусные штоки пневмоцилиндров, выдвигаясь вперед, попадают в соответствующие отверстия 29 кондуктора 24, перемещая последний вдоль тележки 20 вправо или влево за счет длины горизонтальных осей 25, по которым перемещаются вилки 26 кондуктора 24. Поскольку расстояния между отверстиями 29 равны шагу поперечных арматурных каркасов 6, свариваемые узлы точно попадают под электроды 11 -13 сварочных машин 9 и 10.

Промежуточные электроды 11 под деист-, вием пружин входят в контакт с верхними и нижними ветвями арматурных каркасов 4 и 6, упираясь в них скошенными поверхностями. Включают привод 14 и осуществляют сварку.

Верхние электроды 12 обеих сварочных мащин опускаются вниз и давят на верхние соединения стержней продольных 4 и поперечных б арматурных каркасов и перемещают также вниз промежуточные электроды 11, которые в свою очередь сдавливают нижние соединения продольных 4 и поперечных 6 арматурных каркасов. Таким об-разом осуществляется замыкание сварочной цепи и при включении тока происходит сварка.

Режим сварки обеспечивается автоматикой сварочного узла 2. Далее выключают привод 14 и включают привод 2Г тележки 20, которая перемещается в продольном направлении на шаг вправо, и цикл повторяется.

После изготовления пространственного каркаса целиком тележка 20 с кондуктором 24 перемещается за сварочный узел 2, где снимают каркас. Далее включают механизм 21 тележки 20 и она, перемещаясь влево, возвращается в исходное положение. В данной линии продольное перемещение пространственного каркаса осуществляется в кондукторе 24 при щаговом движении последнего только в одну сторону по направляющим 30, кондуктор 24 с тележкой 20 возвращается в исходное положение только после снятия готового пространственного каркаса. Это обеспечивается наличием в линии механизма 5 подачи поперечных арматурных каркасов б и привода 21, например цепного, которые имеют возможность большого шагового перемещения в одну сторону (например, на ширину дверного проема). Максимальное перемещение (щаг) поперечной арматуры за один цикл в прототипе составляет не более 400 мм, в предлагаемой линии этот шаг не ограничен в пределах габарита пространственного каркаса. Для изменения расстояния между верхними и нижними арматурными каркасами 4, например с 1820 мм до 2570 мм, в предлагаемой линии направляющие 3 для продольной арматуры 4 выполнены сдублированными по одной стороне, а машина 9 выполнена подвижной в направлении, перпендикулярном перемещению пространственного арматурного каркаса. Перемещение машины 9 осуществляется на тележке 31 от пневмоцилиндра 32.

Сварка пространственных каркасов с проемами обеспечивается за счет того, что механизм 5 подачи поперечных арматурных каркасов б состоит из приводной тележки 20 (привод 21, например цепной) и имеет возможность большого (например, на ширину дверного проема) щагового перемещения тележки 20 с кондуктором 24 в одну сторону. Кроме того, имеется возможность сварки усиленных каркасов, необходимых для армирования зоны панели у дверного проема.

Гнутые Г-образные поперечные арматурные каркасы 6 размещаются одной полкой в парные вилки 27 аналогично плоским арматурным каркасам. Вторая полка Г-образного арматурного каркаса остается свободной (фиг. 1) На фиг. 2 и 3 показано каким образом размещаются продольные гнутые Г-образные арматурные каркасы 4 в роликовых опорах 18, размещенных на стойках 19 направляющих 3. Фиксацц продольных арматурных каркасов 4 при этом обеспечивается взаимным расположением роликовых опор 18. Для обеспечения размещения каркасов с изменяемыми по диаметру продольными ветвями роликовые опоры выполнены подпружиненными и регулируемыми по величине зазора между ними. Переналадка линии на другие типоразмеры осуществляется за счет перестановки лыж 22 в места предполагаемой остановки тележки 20 с кондуктором 24, несущим свариваемые гнутые Г-образные каркасы. Отверстия 29 балок 33 кондуктора 24 располагаются при этом соответственно. При изготовлении балок 33 кондуктора 24 отверстия 29 должны размещаться согласно общей номенклатуре пространственных каркасов и расположены напротив поперечных арматурных каркасов 6 для обеспечения их сварки с продольными арматурными 4 каркасами для установки их под электроды 11 -13 (сварочных мащин 9 и 10). При этом возможно наложение отверстий 29, а также слищком частое их расположение, что может привести к невозможности изготовления балок 33. В этом случае балки 33 могут быть выполнены, например, сменными. Сварка пространственных каркасов с проемами обеспечивается, во-первых, наличием вилок 27 на кондукторе 24, располагаемых согласно щагу поперечных арматурных каркасов 6, в том числе и армирующих в зону панели у дверного проема; во-вторых, за счет наличия механизма 5 перемещения поперечных арматурных каркасов 6 с приводом 21, например цепным, который имеет возможность больщого щагового перемещения в сторону движения свариваемого пространственного каркаса; в-третьих, возможностью точной установки кондуктора 24 под электродами 11 -13 сварочных мащин 9 и 10, так как кондуктор 24 соединен с тележкой 20 посредством вилок 26 и осей 25, принадлежащих тележке 20 и обеспечивающих возможность перемещения кондуктора 24 на разность длины осей 25 и толщины вилок 26 (в рабочих чертежах принято 40 мм) При подаче команды на перемещение кондуктора 24 с арматурными каркасами 4 и 6 к зоне сварки, последний останавливается с помощью упора лыжи 22 и концевого выключателя 23 с некоторым допуском. Точная установка под сварочные электроды 11 - 13 мащин 9 и 10 осуществляется приводными автоматическими фиксаторами 8 и 7, включающими пневмоцилиндры с конусными щтоками. При выдвижении штоков вперед они взаимодействуют (|воей конической частью с отверстиями 29 в балках 33 кондуктора 24 и смещают последний вправо или влево относительно т лежки 20 за счет указанного подвижного узла (ось 25- вилка 26) соединения тележки 20 и кондуктора 24. В предлагаемой линии прохождение различных по диаметру ветвей продольных арматурных каркасов обеспечивается за того, что опоры 18 подпружинены, а расстояние между ними регулируемое. Поперечные арматурные каркасы 6 определенной длины подаются в парные вилки 27 и под электроды 11 -13 мащин 9 и 10 фронтально, фронтальная подача обеспечивает более высокую производительность линии, так как путь подачи каркаса короче, проще и надежнее в работе. Кроме того, имеющиеся в гнутых каркасах поперечные стержни при этом не препятствуют его подаче под электроды. Включение в состав линии перемещаемого на тележке кондуктора и приводных фиксаторов позволяет изготавливать пространственные арматурные каркасы полной готовности с арматурой дверных других проемов, не требующих дополнительной сварки сварочными клещами, что значительно увеличивает производительность линии. Продольное размещение механизма подачи поперечной арматуры на приводной тележке повыщает производительность линии за счет совмещения времени ее укладки и сварки, а также позволяет изготавливать унифицированное армирование из гнутых каркасов. Выполнение поверхностей промежуточных электродов скощенными позволяет сократить затраты времени на переналадку сварочного узла, на выпуск арматурных каркасов другого типоразмера и обеспечивает свободный вход промежуточного электрода внутрь свариваемых элементов, что значительно снижает трудоемкость. Соединение кондуктора с тележкой посредством узла ось - вилка создает возможность некоторого продольного взаимного смещения для точной фиксации кондуктора в сварочном узле. Для сокращения затрат на переналадку кондуктора и обеспечение качества арматурного каркаса расстояние между отверстиями кондуктора под приводные фиксаторы соответствует расстоянию между каркасами поперечной арматуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для контактной точечной сварки пространственных арматурных каркасов | 1976 |

|

SU617135A1 |

| Способ изготовления пространственных арматурных каркасов | 1981 |

|

SU1097466A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СВАРКИ ПРОСТРАНСТВЕННЫХ АРМАТУРНЫХ КАРКАСОВ | 2018 |

|

RU2678219C1 |

| Устройство для контактной точечной сварки пространственных арматурных каркасов | 1983 |

|

SU1119807A1 |

| Установка для изготовления арматурных каркасов | 1982 |

|

SU1081320A1 |

| Устройство для контактной точечной сварки пространственных арматурных каркасов | 1990 |

|

SU1754370A1 |

| Устройство для сварки объемных арматурных каркасов | 1988 |

|

SU1593842A1 |

| УСТРОЙСТВО ДЛЯ МНОГОТОЧЕЧНОЙ КОНТАКТНОЙ СВАРКИ ПРОСТРАНСТВЕННЫХ КАРКАСОВ | 1971 |

|

SU317478A1 |

| Устройство для точечной сварки пространственных арматурных каркасов | 1980 |

|

SU925583A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОТЯЖЕННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ ИЗ ТВЕРДЕЮЩЕГО МАТЕРИАЛА С АРМИРОВАНИЕМ, РИГЕЛЬ, БАЛКА И КОЛОННА, ИЗГОТОВЛЕННЫЕ НА ЭТОЙ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ | 2005 |

|

RU2292262C1 |

1. ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСТРАНСТВЕННЫХ АРМАТУРНЫХ КАРКАСОВ, содержащая размещенные на фундаменте мащины для точечной, сварки с промежуточными электродами, расположенные перед ними направляющие для продольной арматуры и механизм подачи поперечной арматуры, отличающаяся тем, что, с целью повыщения производительности изготовления каркасов, линия снабжена укрепленными на фундаменте перед мащинами для точечной сварки приводными фиксаторами, расположенными перпендикулярно направляющим для продольной арматуры, механизм подачи поперечной арматуры выполнен в виде размещенной между направляющими для продольной арматуры приводной тележки с кондуктором, установленным на ней с возможностью горизонтального перемещения, мащины для точечной сварки смонтированы симметрично с наружных сторон упомянутых направляющих, а кондуктор выполнен с отверстиями под приводные фиксаторы. 2.Линия для изготовления каркасов по п. 1, отличающаяся тем, что, с целью обеспечения сварки объемных каркасов различной номенклатуры, рабочие поверхности промежуточных электродов каждой мащины для точечной сварки выполнены скощенными. 3.Линия для изготовления каркасов по п. 1, отличающаяся тем, что приводная тележка снабжена осями, установленными по ее концам, а кондуктор снабжен вилками, закрепленными на нем с возможностью взаимодействия с указанными осями.

19i // /1/// //К/Jf/// //Л /////// 205 22 2Ъ 28 19 Фиг.З

3J 24

.

I

Jb--Jt-1

20

I 4 rir

/Z7

фиг. 6

27

H

29

Фиг. 5

2f7 27 - - -34-

. 7

Фиг. 8

W

Фиг. 9

46

1J гп

б-г //

ПН

1

В

.д

г

U фие. Ю

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Линия для контактной точечной сварки пространственных арматурных каркасов | 1975 |

|

SU556876A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Алферов В | |||

| П | |||

| и др | |||

| Технологические линии изготовления арматурных каркасов | |||

| Харьков, 1973, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-02-28—Публикация

1983-01-03—Подача