Предлагаемое изобретение относится к металлургии, в частности к стали, предназначенной преимущественно для производства горячекатаного и кованого сортового проката.

Наиболее близким к предлагаемому техническому решению по технической сущности и достигаемому результату (прототипом), по мнению авторов, является сталь марки 65Г, применяемая для производства кованых деталей по ГОСТ 14959-82, содержащая, мас.%: 0,62÷0,70 С; 0,90÷1,20 Mn, 0,17÷0,37 Si, остальное - железо и примеси, включая кислород и водород.

Недостатком известного технического решения является высокая себестоимость производства стали в связи с повышенным содержанием в ней марганца для достижения более высоких механических свойств, а именно ударной вязкости.

Задача, на осуществление которой направлено техническое решение, - снижение себестоимости производства стали за счет снижения содержания в ней марганца. При этом достигается получение такого технического результата, как повышение механических свойств стали, а именно ударной вязкости.

Вышеуказанные недостатки исключаются тем, что сталь, содержащая углерод, марганец, кремний, азот, водород, кислород и железо, дополнительно содержит алюминий растворенный при следующем соотношении компонентов, мас.%:

при выполнении отношения водорода к кислороду не более 0,30.

Сопоставительный анализ предложенного технического решения с прототипом показывает, что заявляемое техническое решение отличается от известного тем, что дополнительно содержит алюминий растворенный при следующем соотношении компонентов, мас.%:

при выполнении отношения водорода к кислороду не более 0,30.

Таким образом, заявляемое техническое решение соответствует критерию изобретения «Новизна».

Так как предлагаемое изобретение может быть использовано в металлургической промышленности, а проведенные испытания предлагаемого решения продемонстрировали более высокие показатели по механическим свойствам (ударной вязкости), следовательно, данное техническое решение соответствует критерию изобретения «Промышленная применимость».

Сравнительный анализ предложенного технического решения не только с прототипом, но и с другими техническими решениями, не позволил выявить существенные признаки, присущие заявленному решению. Отсюда следует, что заявленная совокупность существенных отличий позволяет обеспечить получение вышеуказанного технического результата, что, по мнению авторов, соответствует критерию изобретения «Изобретательский уровень».

Элементы, входящие в состав предлагаемой стали, формируют ее структуру и, находясь в сложной взаимосвязи, обеспечивают высокий уровень механических свойств.

При содержании углерода менее 0,66 мас.% сталь будет иметь пониженные прочностные характеристики.

При содержании углерода более 0,68 мас.% поковки из стали будут иметь повышенную отбраковку по горячим трещинам.

При содержании марганца менее 0,61 мас.% сталь будет иметь пониженные прочностные свойства.

При содержании марганца более 0,64 мас.% происходит его перерасход, что ведет к повышению себестоимости производства стали, при этом заметного улучшения механических свойств стали не наблюдается.

При содержании кремния менее 0,25 мас.% сталь будет иметь повышенное содержание оксидных неметаллических включений.

При содержании кремния более 0,37 мас.% при разливке стали будет происходить его окисление кислородом воздуха и загрязнение литых заготовок неметаллическими включениями на основе кремнезема.

При содержании алюминия растворенного менее 0,02 мас.% количество нитридов алюминия, повышающих прочность металла, будет недостаточным для достижения требуемых прочностных свойств.

При содержании алюминия растворенного более 0,04 мас.% при разливке металла отливка будет загрязняться тугоплавкими неметаллическими включениями на основе оксида алюминия, что недопустимо.

При содержании азота менее 0,007 мас.% количество упрочняющей металл нитридной фазы будет недостаточным и, соответственно, прочностные свойства металла будут понижены.

При содержании азота более 0,010 мас.% в отливках будут образовываться газовые пузыри, что может привести при ковке слитков к браку по трещинам.

Атомарный азот вводят в сталь за счет присадки карбамида (NH2)2CO, в состав которого входит водород. При термической диссоциации карбамида образующийся водород взаимодействует с кислородом неметаллических включений в отношении, определяемом формулой изобретения (водород «вытягивает» из расплава кислородсодержащие включения). За счет активности водорода обеспечивается пузырьковое газовое воздействие на расплав и вынос неметаллических включений. Высокое содержание водорода (более 8 ppm) приводит к получению дефектов в виде пузырей в стали. Содержание водорода менее 5 ppm не обеспечивает в полной мере удаление неметаллических включений, а следовательно, и кислорода из металла до 20 ppm.

При содержании кислорода более 0,0030% увеличивается загрязнение стали неметаллическими включениями и ухудшаются свойства металлопродукции.

При содержании кислорода менее 0,0020% удлиняется процесс раскисления и увеличивается стоимость передела.

При содержании водорода более 0,0008% металл может быть поражен газовым пузырем и иметь повышенную хрупкость.

При содержании водорода менее 0,0005% интенсивность удаления кислородосодержащих неметаллических включений будет весьма низкой, что недопустимо.

При выполнении отношения водорода к кислороду не более 0,30 процесс пузырькового газового воздействия на расплав будет оптимальным для удаления неметаллических включений.

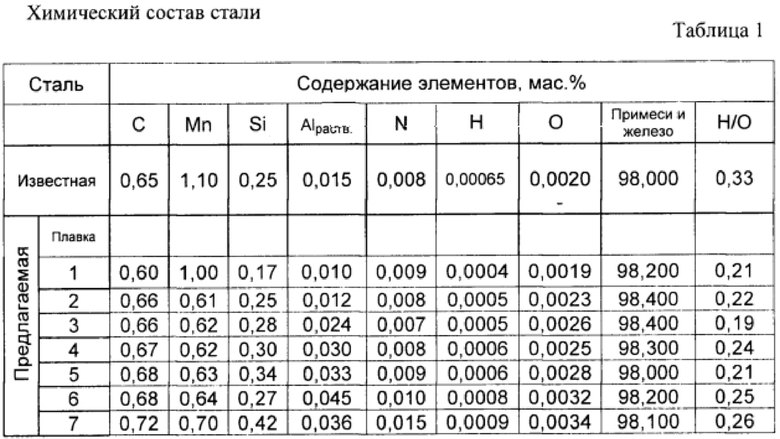

Ниже приведены варианты осуществления и использования изобретения, не исключающие другие варианты в объеме формулы изобретения (табл. 1).

Пример.

Металл плавок (табл. 1) получают следующим образом.

В дуговой сталеплавильной печи выплавляют полупродукт (железоуглеродистый расплав), который выпускают в стальковш. Перед выпуском расплава на дно стальковша дают коксовую мелочь и гранулированный алюминий, а затем до наполнения 2/3 высоты стальковша на струю присаживают карбамид совместно с дополнительным количеством алюминия. После наполнения стальковша расплав в нем перемешивают подачей аргона, отбирают пробу на химический анализ и, при необходимости, вводят добавки, корректирующие химический состав металла.

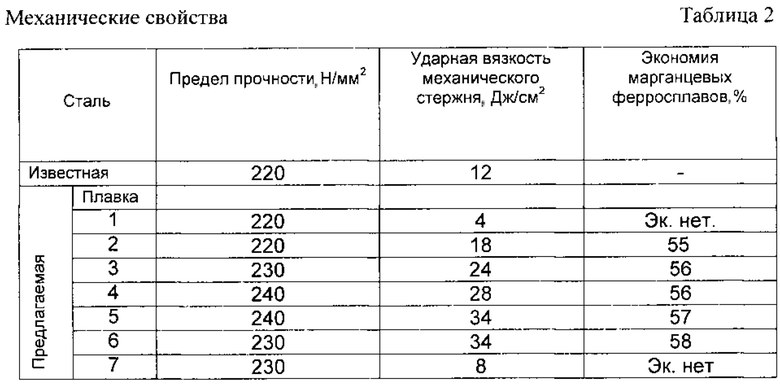

Как видно из табл. 2, сталь, удовлетворяющая заявляемому составу (плавки 2-6) относительно как известного решения - прототипа, так и стали, с содержанием компонентов, выходящих за заявленные пределы (плавки 1, 7), при экономии марганца имеет более высокие показатели по механическим свойствам (ударной вязкости).

Таким образом, использование предлагаемого технического решения позволяет за счет снижения содержания в стали марганца снизить себестоимость ее производства. При этом достигается повышение механических свойств стали, а именно ударной вязкости.

Отсюда можно сделать вывод, что задача, на решение которой направлено техническое решение, - выполняется, при этом достигается получение вышеуказанного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОСТОЙКАЯ И РАДИАЦИОННО-СТОЙКАЯ СТАЛЬ | 2016 |

|

RU2633408C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2368694C1 |

| ТЕПЛОСТОЙКАЯ И РАДИАЦИОННО-СТОЙКАЯ СТАЛЬ | 2016 |

|

RU2634867C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362815C2 |

| СТАЛЬ | 2009 |

|

RU2425169C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2011 |

|

RU2457272C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361934C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ (ВАРИАНТЫ) | 2008 |

|

RU2387731C2 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ | 2012 |

|

RU2495149C1 |

Изобретение относится к области металлургии, а именно к стали для производства горячекатаного и кованого сортового проката. Сталь содержит компоненты при следующем соотношении, мас.%: углерод 0,66-0,68, марганец 0,61-0,64, кремний 0,25-0,37, азот 0,007-0,010, алюминий растворенный 0,02-0,04, водород 0,0005-0,0008, кислород 0,0020-0,0030, железо остальное. Отношение водорода к кислороду (H/O) составляет не более 0,30. Повышаются механические свойства стали, в особенности ударная вязкость. 2 табл.

Сталь, содержащая углерод, марганец, кремний, азот, водород, кислород и железо, отличающаяся тем, что она дополнительно содержит алюминий растворенный при следующем соотношении компонентов, мас.%:

при соотношении водорода к кислороду не более 0,30.

| СОРОКИН В.Г., Стали и сплавы | |||

| Марочник | |||

| М.: "Интермет инжиниринг", 2001, с | |||

| УСТРОЙСТВО ПАРОПЕРЕГРЕВАТЕЛЯ | 1920 |

|

SU295A1 |

| ПРУЖИННАЯ СТАЛЬ С ПОВЫШЕННЫМИ ПРОКАЛИВАЕМОСТЬЮ И СОПРОТИВЛЕНИЕМ ПИТТИНГОВОЙ КОРРОЗИИ | 2003 |

|

RU2293785C2 |

| Устройство для измерения электрических параметров поверхностного слоя | 1990 |

|

SU1741798A1 |

| EP 1932933 A1, 18.06.2008 | |||

| US 6605166 B2, 12.08.2003. | |||

Авторы

Даты

2017-05-23—Публикация

2016-02-25—Подача