Область техники, к которой относится изобретение

Настоящее изобретение относится к пружинной стали, обладающей повышенными закаливаемостью и сопротивлением к питтинговой (точечной) коррозии, наряду с высокой вязкостью, составляющей, по меньшей мере, 40 Дж/см2, выраженной через величину ударной вязкости, и высокой прочностью, по меньшей мере, 1700 МПа, выраженной через предел прочности на растяжение, даже в коррозийных внешних условиях, когда сталь используется для пружинных рессорных подвесок и для листовых рессор или тому подобных элементов автомобилей, или же для пружин, применяемых в промышленных механизмах различного типа и т.д.

Уровень техники

Для изготовления пружинных подвесок, листовых рессор и других элементов в автомобилях или в различных типах промышленных механизмов и так далее ранее использовалась пружинная сталь главным образом марок SUP11, SUP10, SUP9, SUP6 по JS (Японскому промышленному стандарту) и сталь эквивалентная этим маркам, но из-за существующей тенденции снижения веса автомобилей в последние годы все более важной становится проблема уменьшения веса пружин, которые являются элементами подвески.

В связи с этим существует потребность в проектировании конструкций с расчетом на напряжения большей величины и разработках пружинной стали, которая может выдерживать эти более высокие нагрузки. Кроме того, необходимость более высокой прочности в особенности велика для пружинных подвесок с пружинами большого диаметра, равного 30 мм или более, и толстых листовых рессорах толщиной 30 мм или более, но, как полагают, повышение прочности приводит к снижению ударной вязкости и разрыву рессоры. Известно, что более высокие напряжения в пружинах увеличивают чувствительность к растрескиванию из-за охрупчивания водородом и способность к изменению усталостной прочности, при которых имеет место точечная (питтинговая) коррозия в коррозийных внешних условиях.

Известны различные марки стали, для которых стойкость к водородному охрупчиванию возрастает при увеличении усталостной долговечности пружинной стали (см., например, публикацию патента Японии 2001-234277), но до настоящего времени не создана такая сталь, которая сочетает в себе высокий предел прочности с высокой ударной вязкостью, что достигается в настоящем изобретении.

Настоящее изобретение было задумано в свете вышеизложенных сведений об известных аналогах для разработки пружинной стали, которая обладает превосходной способностью к закаливанию, в меньшей степени подвержена питтинговой коррозии в коррозийных окружающих условиях и имеет более высокие предел прочности и ударную вязкость, причем даже для рессорных пружин большого диаметра, равного 30 мм или более, и толстых пластинчатых пружин рессор, имеющих толщину 30 мм или более.

Сущность изобретения

Настоящее изобретение характеризуется нижеследующими особенностями (1)-(3).

(1) Пружинная сталь с улучшенными прокаливаемостью и стойкостью к питтинговой коррозии, содержащая, в масс.%:

при этом сталь после закаливания при температуре отпуска 400°С обладает пределом прочности на растяжение, по меньшей мере, 1700 МПа, твердостью, по меньшей мере, 49 HRC и величиной ударной вязкости, определяемой по методу Шарли, равной, по меньшей мере, 40 Дж/см2 для испытуемого образца с U-образными надрезами глубиной 2 мм, для которого величина показателя Fce стойкости к питтинговой коррозии Fce=С%+0,15 Mn%+0,41 Ni%+0,83 Cr%+0,22 Мо%+0,63 Cu%+0,40 V%+1,36 Sb%+121 В% составляет, по меньшей мере, 1,70.

(2) Пружинная сталь с улучшенными прокаливаемостью и стойкостью к питтинговой коррозии по пункту (1), которая, помимо того, содержит, в масс.%, один или два элемента, в число которых входят молибден от 0,05 до 0,60 и ванадий от 0,05 до 0,40.

(3) Пружинная сталь с улучшенными прокаливаемостью и стойкостью к питтинговой коррозии по пункту (1) или (2), которая, кроме того, содержит, в масс.%, один или более элементов, в число которых входят никель от 0,05 до 0,30, медь от 0,10 до 0,50 и сурьма от 0,005 до 0,05.

Ниже изложены причины включения указанных элементов в состав стали в соответствии с данным изобретением. Все проценты указаны как массовые.

С: углерод является элементом, положительно влияющим на увеличение предела прочности стали, но необходимая величина предела прочности пружинной стали не будет достигнута, если содержание углерода составляет менее 0,4%, в то же время пружина будет слишком хрупкой, если это содержание превышает 0,7%, и поэтому интервал содержания углерода установлен в пределах от 0,4 до 0,7%.

Si: данный элемент важен как раскислитель и необходимо, чтобы содержание кремния составляло, по меньшей мере, 0,05% для обеспечения достаточного эффекта раскисления, но будет значительно снижаться ударная вязкость, если содержание кремния превышает 0,5%, и поэтому интервал содержания кремния составляет от 0,05 до 0,5%.

Mn: марганец влияет на улучшение прокаливаемости стали и его содержание должно составлять, по меньшей мере, 0,6% как с точки зрения прокаливаемости, так и предела прочности пружинной стали, но если это содержание превышает 1,00%, то ухудшается ударная вязкость, поэтому содержание марганца установлено в интервале от 0,6 до 1,00%.

Cr: хром оказывает влияние на увеличение стойкости к питтинговой (точечной) коррозии и увеличение предела прочности стали, но необходимая прочность не будет достигнута при содержании хрома менее 1,00%, в то же время, если содержание хрома превышает 2,0%, будет снижаться ударная вязкость, поэтому содержание хрома установлено в интервале от 1,0 до 2,0%.

Nb: ниобий увеличивает предел прочности и ударную вязкость стали за счет уменьшения размеров кристаллических зерен и осаждения мелкозернистого карбида, но это качество не будет реализовано в достаточной степени, если содержание ниобия составляет менее 0,01%, в то же время, если содержание ниобия превышает 0,05%, будет возрастать количество карбида, не растворяемого в аустените, являясь избыточным, и ухудшать пружинящие характеристики стали, поэтому содержание ниобия установлено в интервале от 0,01 до 0,05%.

Al: данный элемент является необходимым для регулирования размера аустенитных зерен и в качестве раскислителя, и кристаллические зерна не будут более мелкими при содержании алюминия менее 0,005%, но если его содержание превышает 0,05%, возникают затруднения в процессе литья стали, поэтому содержание алюминия установлено в интервале от 0,005 до 0,050%.

N: азот вступает в химическую связь с алюминием и ниобием с образованием AlN и NbN, с формированием в результате более мелких аустенитных зерен и вносит вклад в улучшение ударной вязкости за счет указанного увеличения мелкозернистости. Для достижения данного эффекта содержание азота должно быть, по меньшей мере, равным 0,0045%. Однако лучше добавлять бор и минимизировать количество азота, используемого для улучшения прокаливаемости, а добавление избыточного количества азота приводит к образованию пузырей на поверхности слитка в процессе отвердевания и к получению стали, которая, к тому же, не подходит для литья. Чтобы избежать возникновения этих проблем, верхний предел должен быть выбран на уровне 0,0100%, и в результате содержание азота установлено в интервале от 0,0045 до 0,0100%.

Ti: данный элемент добавляют, чтобы не допустить соединение присутствующего в стали азота с бором (см. ниже) с образованием BN и предотвратить тем самым снижение действия, которое бор оказывает на повышение стойкости к питтинговой коррозии, упрочнение границ зерен, и повышение прокаливаемости. Этого не случится, если содержание титана составляет менее 0,005%; но если введенное количество титана слишком велико, может образоваться большое количество TiB, который может стать центром усталостного разрушения, поэтому верхний предел составляет 0,050%, и установленный интервал содержания титана составляет от 0,005 до 0,050%.

В: бор улучшает стойкость к точечной коррозии и, кроме того, упрочняет границы зерен благодаря осаждению в виде твердого раствора около границы аустентиных зерен. Это качество стали не будет реализовано в необходимой степени при содержании бора менее 0,0005%, но дальнейшего повышения стойкости не будет наблюдаться, если это содержание превышает 0,0060%, и поэтому содержание бора установлено в интервале от 0,0005 до 0,006%.

Р: фосфор понижает величину ударной вязкости вследствие осаждения у границы аустенитных зерен, вследствие чего эта граница становится более хрупкой, причем данная проблема обостряется в значительной степени, когда содержание фосфора превышает 0,015%, и поэтому содержание фосфора установлено в интервале значений не более 0,015%.

S: сера присутствует в стали в виде включений MnS и приводит к снижению усталостной долговечности. В связи с этим для уменьшения указанных включений верхний предел для серы должен быть установлен на уровне 0,010%, и поэтому выбранное содержание серы в стали составляет не более 0,01%.

Вышеприведенный пункт (2) относится к случаю, в котором используется толстая пружина подвески или плоская пружина, и причинами для выбора указанных определенных содержаний молибдена и ванадия являются следующие.

Мо: молибден является элементом, который обеспечивает прокаливаемость, увеличивает прочность и ударную вязкость стали, но эти свойства не будут проявляться в достаточной мере, если это содержание составляет менее 0,05%, в то же время дальнейшее улучшение указанных характеристик не будет обеспечено в случае содержания более 0,60%, и поэтому содержание молибдена установлено в интервале от 0,05 до 0,6%.

V: ванадий повышает предел прочности и прокаливаемость, но это повышение будет недостаточным в случае содержания ванадия менее 0,05%, в то же время, если его содержание превышает 0,4%, то будет излишне увеличиваться количество карбида, который не растворяется в аустените и ухудшает пружинящие характеристики стали, поэтому содержание ванадия установлено в интервале от 0,05 до 0,4%.

Вышеизложенный пункт (3) относится к случаю, при котором необходимо дополнительное повышение коррозийной стойкости, и указанные определенные содержания никеля, меди и сурьмы выбраны по следующим причинам.

Ni: никель является элементом, необходимым для повышения коррозийной стойкости стали, но это действие будет недостаточным в том случае, если содержание никеля составляет менее 0,05%, в то же время верхний предел установлен на уровне 0,30% из-за высокой стоимости данного металла, поэтому содержание никеля установлено в интервале значений от 0,05 до 0,3%.

Cu: медь повышает коррозийную стойкость, но это действие не будет ощутимым, если содержание меди составляет менее 0,10%, в то же время, если содержание меди превысит 0,50%, будут возникать проблемы, например, растрескивание во время горячей прокатки, поэтому содержание меди установлено в интервале значений от 0,1 до 0,5%.

Sb: сурьма повышает коррозийную стойкость, но ее влияние не будет ощутимым в случае содержания менее 0,005%, в то же время, если содержание сурьмы превышает 0,50%, ударная вязкость будет снижаться, и в связи с этим содержание сурьмы установлено в интервале значений от 0,005 до 0,050%.

В соответствии с настоящим изобретением для повышения прокаливаемости и коррозионной стойкости в качестве компонентов стали используют углерод, марганец, никель, хром, молибден, бор, медь, ванадий и сурьму, при этом в целях рационального повышения прокаливаемости и коррозийной стойкости вводят показатель стойкости к питтинговой коррозии

Fce=С%+0,15 Mn%+0,41 Ni%+0,83 Cr%+0,22 Мо%+0,63 Cu%+0,40 V%+1,36 Sb%+121 В%. Использование показателя, согласно данному изобретению, облегчает предварительный выбор компонентов стали.

Настоящее изобретение предлагает пружинную сталь, в которой содержание вышеуказанных элементов, входящих в состав стали, находится в пределах определенных значений, что обеспечивает превосходную прокаливаемость, меньшую питтинговую коррозию даже в коррозийных внешних условиях, и, кроме того, приводит к снижению веса и повышению предела прочности и ударной вязкости.

Краткое описание чертежей

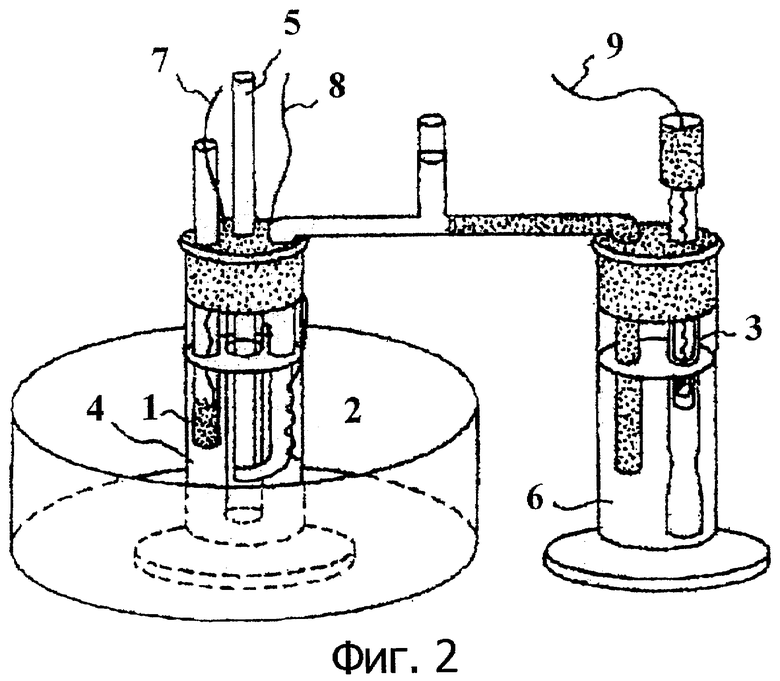

Фиг.1 - графические зависимости, построенные по результатам испытаний, (а) для предела прочности на растяжение и (b) для величины ударной вязкости стали, соответствующей настоящему изобретению, и стали, выбранной для сравнения.

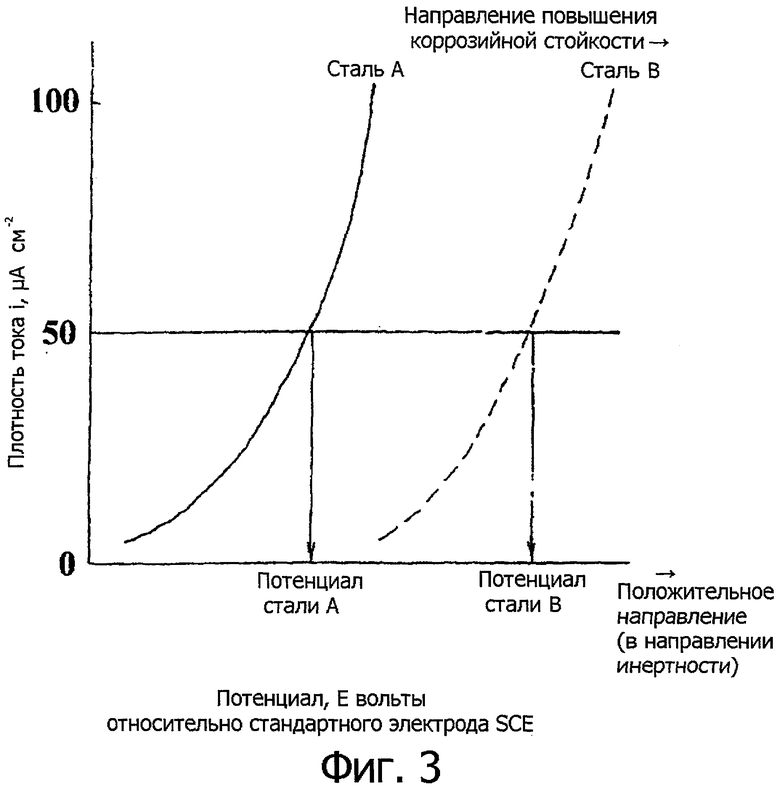

Фиг.2 - схематичное изображение установки, используемой для определения потенциала питтингообразования по поляризационной кривой.

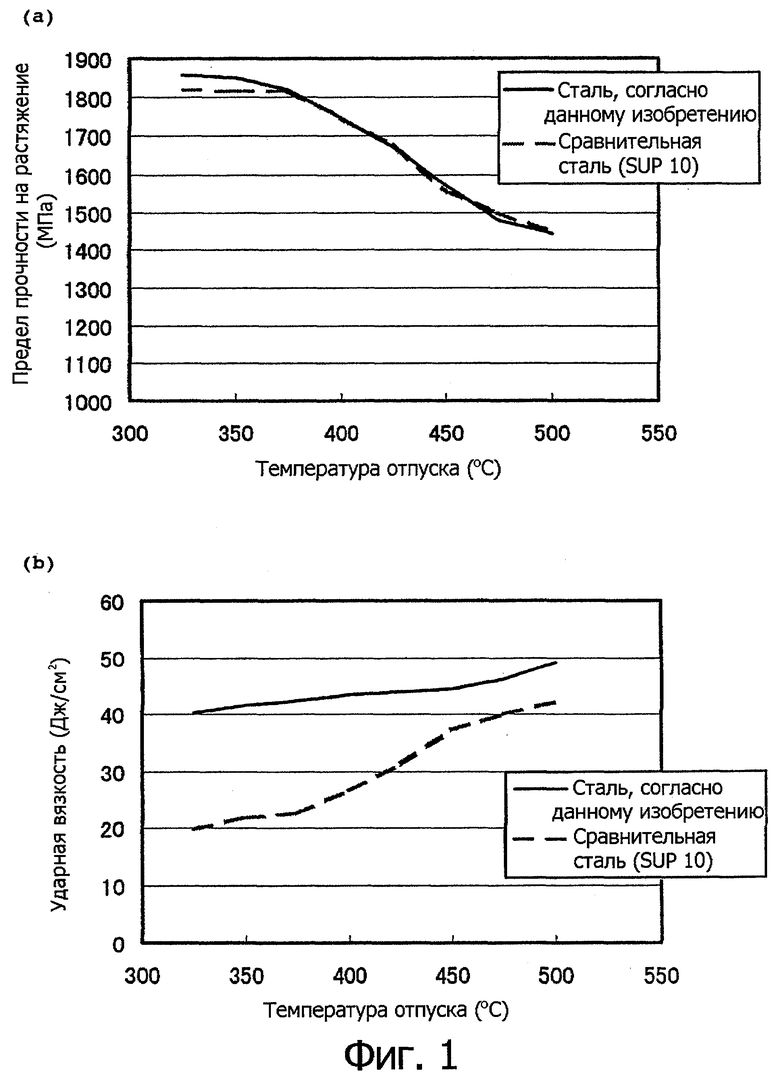

Фиг.3 - графическая зависимость примеров измерений, проведенных посредством указанной установки для определения потенциала питтингообразования.

Наилучшие примеры осуществления изобретения

Настоящее изобретение ниже будет раскрыто более подробно с помощью конкретных примеров осуществления. В таблице 1 представлены химические элементы, содержащиеся в продуктах плавок, проведенных в действующей печи, для сталей, согласно данному изобретению, и содержащиеся в известных сталях, выбранных для сопоставления. Эти стали, полученные в действующих печах (электрических печах), подвергнуты прокатке с формированием цилиндрических стержней диаметром 20 мм и сопоставлены с известными сталями.

Полученные стержни были подвергнуты термической обработке так, как указано ниже, в результате чего получены образцы для испытаний на растяжение и ударную вязкость.

Размеры и форма образцов для испытаний

Образец для испытаний на растяжение: d=5 мм Ф.

Образец для испытаний на ударную вязкость: №3, согласно JIS.

Условия термической обработки

Закалка: 20 минут выдерживают при 950°С, после чего следует закалка в масле.

Отпуск: 60 минут при температуре 400°С, после чего проведен отпуск на воздухе.

В таблице 2 приведены результаты этих испытаний. Размеры аустенитных зерен в этой таблице охарактеризованы соответствующими номерами.

Как видно из таблицы 2, сталь, согласно настоящему изобретению, демонстрирует высокую величину ударной вязкости, составляющую, по меньшей мере, 40 Дж/см2 даже при пределе прочности на растяжение, равном 1700 МПа или более. Это можно объяснить упрочнением границы зерен и уменьшением размеров кристаллических зерен. На фиг.1(а) (предел прочности на растяжение) и 1(b) (ударная вязкость) приведены сравниваемые графические зависимости для отпуска стали SUP 10 (выбранной для сравнения) с примером №5 для стали 1, соответствующей данному изобретению, для оценки степени совпадения характеристик. Из этих графиков видно, что сталь, согласно настоящему изобретению, имеет более высокую ударную вязкость по отношению к стали, выбранной для сравнения.

Для подтверждения коррозионной стойкости, достигаемой согласно данному изобретению, был использован насыщенный хлористой ртутью электрод для оценки коррозийной стойкости при плотности тока 50 μА/см2 путем измерения поляризационных характеристик в виде потенциала питтингообразования. Эти результаты приведены в таблице 2. В целях информации на фиг.2 изображена установка, используемая для определения потенциала питтингообразования по поляризационной кривой. На фиг.2 показаны образец 1, платиновый электрод 2, насыщенный хлористой ртутью электрод 3, 5% водный раствор NaCl, трубка 5, подсоединенная к цилиндрической емкости с азотом, и кислород (О) в растворе отводится путем деаэрации в течение 30 минут и последующего выдерживания раствора (без каких-либо воздействий) в течение 40 минут. Кроме того, на указанной фигуре показана емкость 6 с насыщенной солью KCl, соединительные провода 7, 8 и 9, подключенные к автоматической аппаратуре для измерения параметра поляризации. На фиг.3 показана графическая зависимость в виде примера проведенных измерений. Согласно фиг.3 сталь В обладает более высоким потенциалом питтингообразования, чем сталь А, и превосходной коррозионной стойкостью.

Сопоставление данных по потенциалу питтингообразования, представленных в таблице 2, показывает, что сталь, согласно настоящему изобретению, имеет тенденцию к положительному потенциалу питтингообразования, другими словами, она более инертна, и, следовательно, сталь, согласно изобретению, имеет лучшую коррозионную стойкость по отношению к стали, выбранной для сравнения.

В таблице 2 приведены результаты испытаний на прокаливаемость, проведенных в соответствии со стандартом JIS G0561, известным как метод Джомини, включающий торцевую закалку образцов. При сравнении для выбранного расстояния 30 мм от закаливаемого торца сталь, согласно настоящему изобретению, демонстрировала более высокие показатели прокаливаемости, чем сравнительная сталь, и в особенности исключительно высокую прокаливаемость, соответствующую твердости по Роквеллу от 60 до 62, демонстрировала сталь 2, согласно изобретению, в состав которой были включены молибден и ванадий.

Сравнительный анализ приведенных в таблице 2 величин потенциала питтингообразования, проведенный с целью подтверждения лучшей коррозийной стойкости стали 3, соответствующей настоящему изобретению, показывает, что для стали 3, в которую добавлены никель, медь и сурьма, характерна тенденция к положительной величине указанного потенциала, т.е. она более инертна, чем стали 1 и 2, согласно данному изобретению.

Промышленная применимость

Как отмечено выше, пружинная сталь, согласно настоящему изобретению, имеет превосходную прокаливаемость, в меньшей степени подвержена питтинговой коррозии в коррозийных окружающих условиях и имеет более высокий предел прочности на растяжение и ударную вязкость, что обеспечивает возможность снижения веса пружины.

масс.%

| название | год | авторы | номер документа |

|---|---|---|---|

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| ЖАРОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2543583C2 |

| АУСТЕНИТНАЯ ЖАРОПРОЧНАЯ И КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2015 |

|

RU2662512C2 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

| Жаропрочная коррозионно-стойкая сталь | 1990 |

|

SU1768658A1 |

| Аустенитная коррозионно-стойкая сталь с азотом | 2019 |

|

RU2716922C1 |

| ВЫСОКОПРОЧНАЯ МАЛОМАГНИТНАЯ НЕСТАБИЛИЗИРОВАННАЯ СВАРИВАЕМАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНЫМ ВИДАМ КОРРОЗИИ В ЗОНАХ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРКИ И ДЛИТЕЛЬНОГО НАГРЕВА В ОБЛАСТИ ОПАСНЫХ ТЕМПЕРАТУР | 2021 |

|

RU2782832C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ ХЛОРИДСОДЕРЖАЩИХ СРЕД И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2413031C1 |

| ДВУХСЛОЙНЫЙ СТАЛЬНОЙ ПРОКАТ | 2011 |

|

RU2487959C2 |

Изобретение относится к области металлургии и обеспечивает получение пружинной стали, которая обладает превосходной прокаливаемостью, в меньшей степени подвержена питтинговой коррозии в коррозийных внешних условиях и может обладать более высокими пределами прочности и ударной вязкости. Предложена пружинная сталь с улучшенными прокаливаемостью и стойкостью к питтинговой коррозии, содержащая в масс.%: углерод от 0,40 до 0,70, кремний от 0,05 до 0,50, марганец от 0,6 до 1,00, хром от 1,00-2,00, ниобий от 0,010 до 0,050, алюминий от 0,005 до 0,050, азот от 0,0045 до 0,0100, титан от 0,005 до 0,050, бор от 0,0005 до 0,0060, фосфор не более 0,015, сера не более 0,010, железо и неизбежные примеси остальное, при этом сталь после закаливания при температуре отпуска 400°С обладает пределом прочности на растяжение, по меньшей мере, 1700 МПа, твердостью, по меньшей мере, 49 HRC и величиной ударной вязкости, определенной по методу Шарпи, равной, по меньшей мере, 40 Дж/см2 для испытуемого образца с U-образными надрезами глубиной 2 мм, для которого величина показателя Fe стойкости к питтинговой коррозии Fce=C%+0,15 Mn%+0,41 Ni%+0,83 Cr%+0,22 Мо%+0,63 Cu%+0,40 V%+1,36 Sb%+121 В% составляет, по меньшей мере, 1,70. Технический результат - повышение прочности, ударной вязкости, прокаливаемости и стойкости к питтинговой коррозии. 2 з.п. ф-лы, 3 ил., 2 табл.

при этом сталь после закаливания при температуре отпуска 400°С обладает пределом прочности на растяжение, по меньшей мере, 1700 МПа, твердостью, по меньшей мере, 49 HRC и величиной ударной вязкости, определенной по методу Шарпи, равной, по меньшей мере, 40 Дж/см2 для испытуемого образца с U-образными надрезами глубиной 2 мм, для которого величина показателя Fce стойкости к питтинговой коррозии Fce=C%+0,15 Mn%+0,41 Ni%+0,83 Cr%+0,22 Мо%+0,63 Cu%+0,40 V%+1,36 Sb%+121 В% составляет, по меньшей мере, 1,70.

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сталь | 1980 |

|

SU985128A1 |

| Сталь | 1986 |

|

SU1359331A1 |

| СТАЛЬ | 1991 |

|

RU2016124C1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

Авторы

Даты

2007-02-20—Публикация

2003-11-13—Подача