ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Предметом настоящего изобретения являются промышленные установка и способ, относящиеся к прокатным станам для прокатки металлических полос, и в частности, прокатным станов типа тандем, со станцией непрерывной намотки, в которых на конце участка прокатки предусмотрен стол для проверки прокатанных изделий и изделий, находящихся в процессе намотки.

УРОВЕНЬ ТЕХНИКИ

[0002] Процесс намотки полос с помощью карусельных натяжных катушек, который мы будем называть здесь просто «карусельной намоткой», широко известен как способ конечной намотки при непрерывной прокатке в прокатных станах холодной и горячей прокатки.

[0003] Последовательность намотки такова:

- карусель находится в приемном положении, при этом ременное наматывающее устройство приподнято вокруг барабана №1 в нижнем положении, а свободный барабан №2 находится в верхнем положении под углом 180°;

- после того как выполнена заправка полосы, ременное наматывающее устройство убирается, после чего продолжается намотку рулона №1;

- в процессе продолжения намотки вся карусель поворачивается на 180° в направлении по часовой стрелке, если полоса поступает слева (в противном случае в противоположном направлении), в результате чего рулон №1 устанавливается в процессе намотки в положение отвода, а свободный барабан - в положение приема переднего конца следующей подлежащей намотке полосы;

- по окончании намотки рулона №1 энергия переключается на барабан №2; рулон №2 отводится и начинается следующий цикл намотки.

[0004] Подробности выполнения составных частей сматывающей карусели, относящиеся, в частности, к ременному - наматывающему устройству, положению барабанов, устройству для крепления и отвода барабанов и пр., хорошо известны специалистам в данной области.

[0005] Одна из возникающих при этом проблем заключается в том, чтобы как можно раньше в ходе производственного процесса выявить дефекты, которые могут оказаться непоправимыми для прокатываемой полосы. В их числе можно назвать шероховатость поверхности, дефекты, относящиеся к геометрической форме, толщине, плоскостности и т.д. Отдельная проверка на линии не предусмотрена, поскольку она нерациональна с точки зрения временных затрат и, соответственно, экономии.

[0006] В документе JP 2000254725 раскрыта установка для холодной прокатки, содержащая установленные в линию (в перечисляемом порядке) прокатный стан холодной прокатки, подвижные ножницы, которые разрезают стальную полосу, непрерывно получаемую в прокатном стане, и устройство для намотки с натяжением с использованием двух барабанов, которое осуществляет намотку стальной полосы в непрерывном режиме. Карусельное наматывающее устройство помещают сзади и под линией прокатки прокатного стана холодной прокатки, а устройство для поверхностной проверки, обеспечивающее проверку состояния поверхности стальной полосы, - за продолжением линии прокатки, проходящим над карусельным наматывающим устройством. Установка снабжена переключающими средствами для обеспечения направленного движения полосы в сторону наматывающего устройства или, в соответствии с другим вариантом, в сторону устройства поверхностной проверки, которые расположены снаружи от подвижных ножниц.

[0007] В документе ЕР 1581355 раскрыт способ последовательно осуществляемых прокатки и намотки металлической полосы, и в частности, стальной полосы, на сматывающем барабане, приводимом во вращение и выполненном с возможностью отвода, в соответствии с каковым способом металлическую полосу проверяют по отдельным продольным участкам на предмет наличия дефектов прокатки. С помощью барабанных ножниц, находящихся за последней прокатной клетью, получают образцы полосы, которые перемещают и останавливают внутри линии прокатки над станцией намотки, находящейся ниже уровня линии прокатки, на проверочном столе для свободного визуального осмотра.

[0008] Таким образом, станция намотки расположена под плоскостью проверочного стола, причем этот последний расположен «в линию» с линией прокатки. Здесь тоже стальная полоса, выходящая из последней прокатной клети, может перемещаться таким образом, чтобы отклоняющий блок, предусмотренный на входе станции намотки, мог отклонять металлическую полосу в сторону сматывающего барабана.

[0009] Проверочный стол снабжают обычно средствами захвата, с помощью которых обеспечивается возврат образцов полосы для проверки их обратной стороны.

[0010] Кроме того, после проведения проверки на столе образцы полосы подают в ножницы, которые разрезают их на куски, после чего под действием силы тяжести их можно собрать в бак или бункер для отходов.

[0011] Достоинства описанных выше технических решений по сравнению с системами с проверкой отдельно вне линии: быстрая подача и проверка, использование лишь одного образца полосы и, следовательно, отсутствие необходимости в изъятии целого рулона из потока материалов. Недостатком же этих решений является необходимость использования специальной переключающей или отклоняющей системы.

ЗАДАЧИ ИЗОБРЕТЕНИЯ

[0012] Задача настоящего изобретения состоит в получении быстрой и недорогой проверки металлических полос, прокатываемых в установке непрерывной прокатки, включая станцию намотки.

[0013] Другая задача изобретения - создание простой и надежной установки для осуществления указанной проверки.

[0014] Изобретение направлено на разработку установки, которую можно было бы интегрировать в существующую линию, где в распоряжении оператора имеется лишь очень незначительное пространство по длине.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[0015] Первый аспект настоящего изобретения касается способа непрерывной намотки и проверки на линии прокатанной металлической полосы, включающего в себя этап непрерывной намотки по меньшей мере на один барабан станции намотки, предпочтительно карусельной, отличающегося наличием по меньшей мере следующих этапов:

- разрезают полосу ножницами, находящимися перед станцией намотки, продвигают ее на определенную длину по подающему столу, так чтобы по меньшей мере частично покрыть его, и разрезают второй раз ножницами с получением образца;

- заканчивают намотку рулона, получаемого на барабане, и удаляют рулон со станции намотки;

- одновременно сдвигают подающий стол с помещенным на нем образцом параллельно линии прокатки-намотки до того момента, как он окажется на продолжении линии проверки с проверочным столом;

- проверяют образец на проверочном столе с целью выявления дефектов;

- после того как образец сойдет с подающего стола, этот стол снова помещают на линию прокатки-намотки с целью намотки следующего рулона.

[0016] В соответствии с различными предпочтительными вариантами осуществления изобретения способ включает в себя один из перечисленных ниже этапов или их допустимую комбинацию:

- в зоне размещения проверочного стола образец полосы проверяют с первой стороны, затем переворачивают и проверяют со второй стороны;

- по завершении проверки образец перемещают с проверочного стола на отводной стол, на конце которого находятся вторые ножницы, которые разрезают образец на куски, перемещаемые затем в бак для отходов или другую подобную емкость.

[0017] Второй аспект настоящего изобретения касается установки для непрерывной намотки и проверки на линии прокатанной металлической полосы, содержащей помещенные за последней прокатной клетью первые ножницы, станцию намотки, по меньшей мере на один барабан, и проверочный стол для выявления дефектов по меньшей мере на одной стороне образца полосы, отличающейся тем, что проверочный стол является составной частью отдельной линии, называемой линией проверки, которая параллельна линии прокатки-намотки, и тем, что установка дополнительно содержит подающий стол, расположенный первоначально между ножницами и станцией намотки на линии прокатки-намотки и выполненный с возможностью перемещения с этой линии на линию проверки посредством транспортера; подающий стол обеспечивает возможность транспортировать к проверочному столу образец полосы, полученный на хвостовом конце полосы посредством указанных ножниц путем двух последовательных разрезов полосы с получением при этом заданной длины образца, которая, по меньшей мере частично, соответствует длине подающего стола.

[0018] Предпочтительно, чтобы станция намотки представляла собой карусельную станцию.

[0019] Предпочтительно также, чтобы установка содержала помещенные в зоне размещения проверочного стола средства захвата с зажимами, обеспечивающие возможность переворота образца для проверки его с другой стороны.

[0020] Предпочтительно также, чтобы на линии проверки проверочный стол имел продолжение в виде отводного стола, на конце которого находятся вторые ножницы, выполненные с возможностью разрезания образца на куски, а также бак для отходов или другая подобная емкость.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

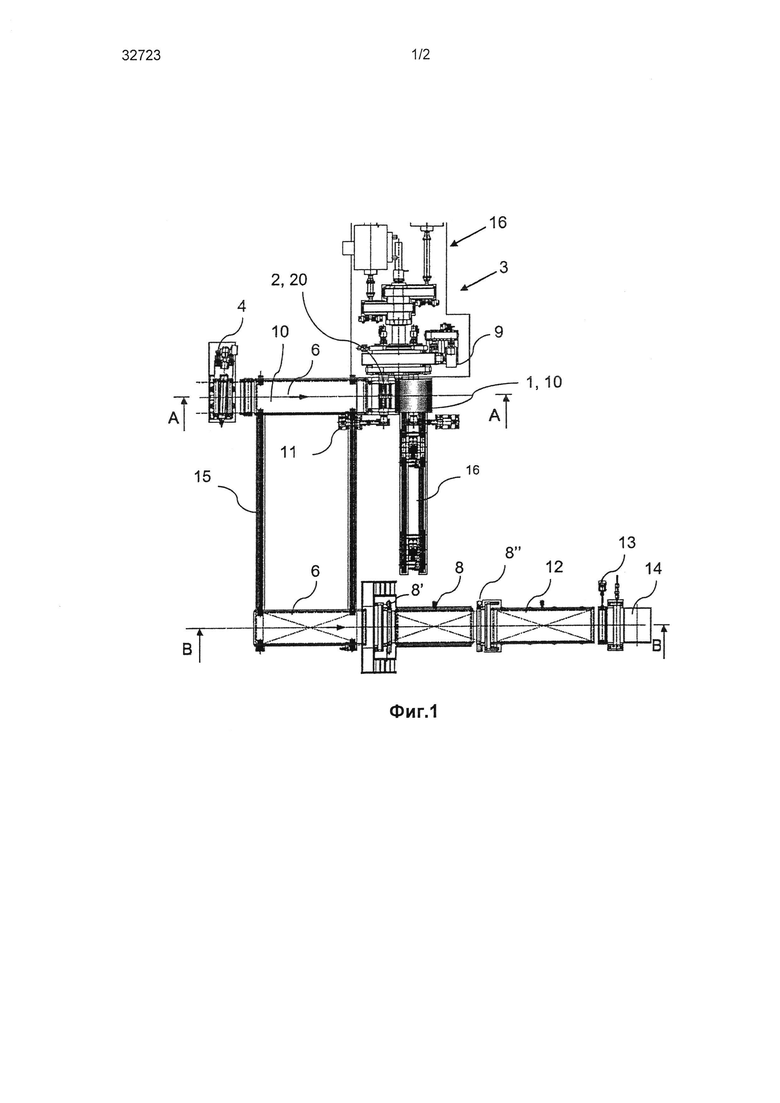

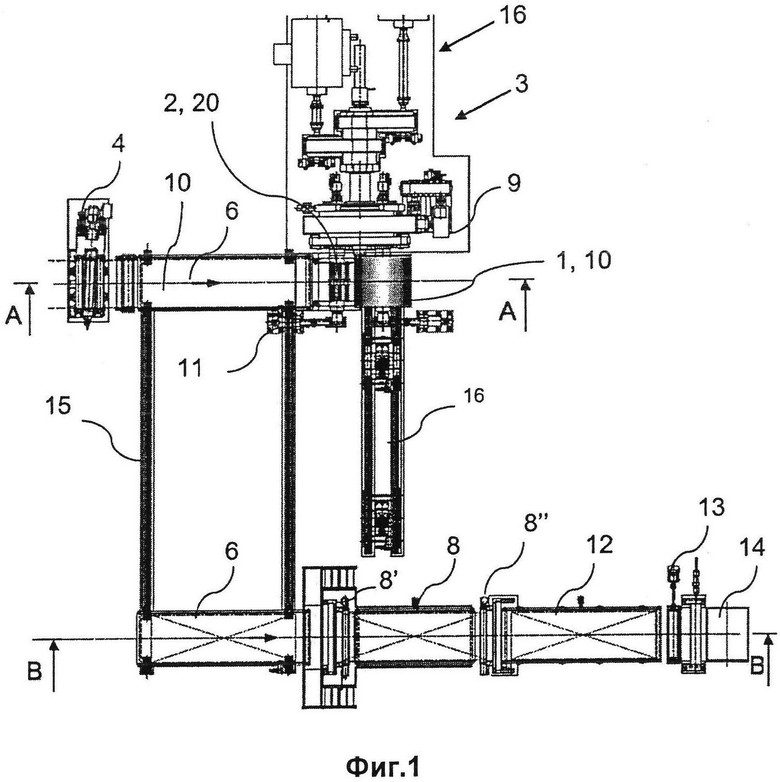

[0021] На фиг. 1 приведен продольный вид сверху, иллюстрирующий карусельную станцию намотки, связанную с проверочным столом, в соответствии с одним из предпочтительных вариантов осуществления настоящего изобретения.

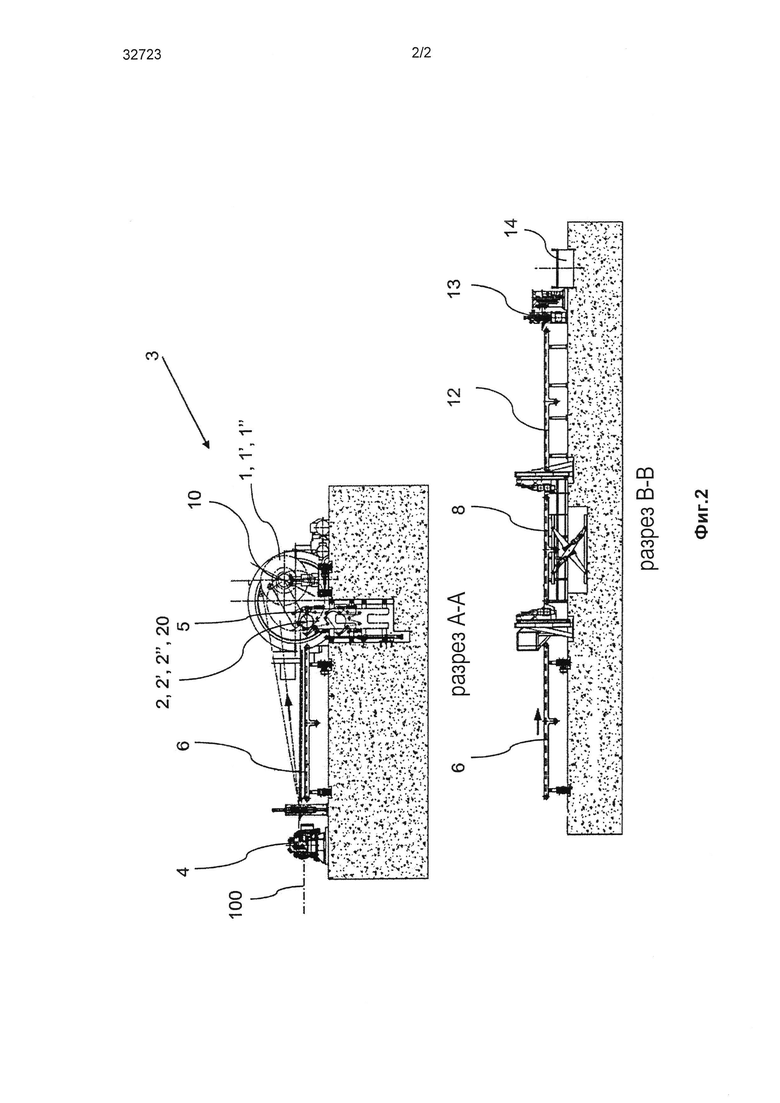

[0022] На фиг. 2 приведены два продольных вида в разрезе, соответственно, А-А и В-В, иллюстрирующие карусельную станцию намотки с фиг. 1.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0023] Один из предпочтительных вариантов выполнения предлагаемой установки продемонстрирован на фиг. 1 и 2.

[0024] Установка включает в себя расположенные последовательно друг за другом на выходе последней клети прокатного стана тандем, в направлении перемещения металлической полосы (по линии прокатки 100):

- первые ножницы 4 для получения образца полосы;

- подающий стол 6;

- транспортер 15, обеспечивающий параллельное перемещение подающего стола 6 за пределы линии непрерывной прокатки-намотки;

- средства 8', 8" зажима образца полосы с целью его переворачивания;

- отводной стол 12;

- вторые ножницы 13;

- бак 14 для отходов;

- на линии непрерывной прокатки-намотки - карусель 3, снабженную первым правым верхним барабаном 10 для получения рулона 1,1', 1" …, который имеет опорный концевой вал 9, вторым левым нижним барабаном 20 для получения рулона 2, 2', 2" …, который имеет опорный концевой вал 11, и ременной моталкой 5 для введения наматываемой полосы в барабан 20;

- средства 16 отвода готовых рулонов 1, 1', 1" …

[0025] Последовательность производимых в этой установке операций описывается ниже. Приведенная хронология выполнения операция не является обязательной. Некоторые операции могут выполняться одновременно.

Этап 1

[0026] Сначала уменьшают скорость протяжки полосы и скорость вращения верхнего правого барабана 10.

[0027] Разрезают первый раз полосу рулона, обозначенного «№1» 1 (на верхнем правом барабане 10) первыми ножницами 4, в результате чего образуется хвостовой конец полосы рулона 1, подлежащего намотке.

[0028] Полосу продвигают еще на Υ метров по подающему столу 6, после чего снова разрезают ее ножницами 4 с получением при этом образца, который полностью или частично покрывает по длине подающий стол 6.

[0029] Посредством транспортера 15 выполняют параллельное - перемещение подающего стола 6 с образцом до тех пор, пока он не установится на линии проверки напротив проверочного стола 8. В этот момент протяжка полосы полностью прекращается. В течение этого периода рулон 1 полностью намотан.

[0030] Убирают опорный концевой вал 9, поддерживающий правый барабан 10. При этом рулон «№1» снимают с правого барабана 10 и удаляют его с помощью средств 16 отвода.

[0031] Отрезанный образец перемещают по проверочному столу 8 и проверяют одну из его сторон. Концы образца зажимают средствами 8', 8" захвата и переворачивают (не показано). Проводят осмотр противоположной стороны образца. Концы образца «разжимают». Перемещают образец по отводному столу 12, в конце которого ножницы 13 разрезают его на куски, которые затем перемещают в бак или бункер 14 для отходов.

Этап 2

[0032] После того как образец пройдет по проверочному столу 8 и освободится подающий стол 6, этот последний перемещают с помощью транспортера 15 в обратном направлении до того момента, пока он не займет свое место на линии прокатки-намотки.

[0033] Головную часть следующей полосы продвигают по подающему столу 6 до наматывающей карусели 3, после чего начинается намотка рулона, обозначенного «№2» 2 на нижний левый барабан 20. После намотки нескольких витков убирают ременное наматывающее устройство 5, используемое для введения полосы. При этом увеличивают скорость намотки.

[0034] Убирают опорный концевой вал 11, поддерживающий левый барабан 20, и продолжают процесс намотки. В ходе этого процесса поворачивают карусель 3 на 180° в направлении по часовой стрелке.

[0035] По окончании поворота карусели 3 опорный концевой вал 9 устанавливается в положение, соответствующее поддержанию следующего верхнего правого барабана 10. Таким образом, продолжается намотка нового рулона «№2» 1' на новом верхнем правом барабане 10.

[0036] Опорный концевой вал 11 устанавливается в положение, соответствующее поддержанию следующего нижнего левого барабана 20. Ременное наматывающее устройство 5, используемое для заправки полосы, устанавливается в рабочее положение.

Этап 3

[0037] Уменьшают скорость протяжки полосы и скорость вращения верхнего правого барабана 10.

[0038] Разрезают первый раз полосу рулона «№2» 1' ножницами 4, в результате чего образуется хвостовой конец полосы рулона 1', подлежащего намотке. Полосу продвигают еще на Υ метров по подающему столу 6, после чего снова разрезают ее ножницами 4 с получением при этом образца, который полностью или частично покрывает по длине подающий стол 6. После этого проводят проверку так, как было описано выше. Заканчивают намотку рулона «№2» и убирают рулон. После того как подающий стол вернется на линию прокатки-намотки, становится возможным приступить к намотке рулона «№3» 2' на нижний левый барабан 10 ременного наматывающего устройства 5. При этом увеличивают скорость намотки и так далее.

Изобретение относится к области непрерывной прокатки. Способ включает непрерывную намотку полосы по меньшей мере на один барабан (10, 20) станции (3) намотки, предпочтительно карусельной. Повышение надежности намотки с одновременной проверкой наличия дефектов полосы обеспечивается за счет того, что осуществляют следующие этапы: разрезают полосу ножницами (4) перед станцией намотки, продвигают ее по подающему столу (6) на расстояние, обеспечивающее, по меньшей мере, его частичное покрытие, и разрезают второй раз ножницами (4) с отделением образца; заканчивают намотку рулона (1, 1', 1" …) на барабане (10) и удаляют рулон со станции намотки; одновременно сдвигают подающий стол (6) с помещенным на нем образцом за пределы линии непрерывной прокатки и перемешают его параллельно линии непрерывной прокатки до расположения на продолжении линии проверки с проверочным столом (8); проверяют образец на проверочном столе (8) для выявления дефектов; освобождают подающий стол (6) от образца и возвращают его в линию непрерывной прокатки для намотки следующего рулона. 2 н. и 4 з.п. ф-лы, 2 ил.

1. Способ намотки металлической полосы с проверкой наличия дефектов на линии непрерывной прокатки, включающий намотку по меньшей мере на один барабан (10, 20) карусельной станции (3) намотки, отличающийся тем, что осуществляют, по меньшей мере, следующие этапы:

- разрезают полосу ножницами (4) перед станцией намотки, продвигают ее по подающему столу (6) на расстояние, обеспечивающее, по меньшей мере, его частичное покрытие, и разрезают второй раз ножницами (4) с отделением образца;

- заканчивают намотку рулона (1, 1', 1" …) на барабане (10) и удаляют рулон со станции намотки;

- одновременно сдвигают подающий стол (6) с помещенным на нем образцом за пределы линии непрерывной прокатки и перемещают его параллельно линии непрерывной прокатки до расположения на продолжении линии проверки с проверочным столом (8);

- проверяют образец на проверочном столе (8) для выявления дефектов;

- освобождают подающий стол (6) от образца и возвращают его в линию непрерывной прокатки для намотки следующего рулона.

2. Способ по п. 1, отличающийся тем, что в зоне размещения проверочного стола (8) образец полосы проверяют с первой стороны, затем переворачивают и проверяют со второй стороны.

3. Способ по п. 1, отличающийся тем, что по завершении проверки образец перемещают с проверочного стола (8) на отводной стол (12), на конце которого расположены вторые ножницы (13), которыми образец разрезают на части и перемещают их в бак (4) или емкость для отходов.

4. Установка для намотки металлической полосы с проверкой наличия дефектов на линии непрерывной прокатки, содержащая размещенные за последней прокатной клетью первые ножницы (4), карусельную станцию (3) намотки по меньшей мере на один барабан (10, 20) и проверочный стол (8) для выявления дефектов по меньшей мере на одной стороне образца полосы, отличающаяся тем, что проверочный стол (8) расположен на линии проверки, параллельной линии непрерывной прокатки, при этом установка содержит подающий стол (6), расположенный между ножницами (4) и станцией (3) намотки на линии непрерывной прокатки, и транспортер (15) перемещения подающего стола (6) с этой линии на линию проверки для транспортировки посредством подающего стола (6) к проверочному столу (8) образца полосы, отделенного от нее посредством двух последовательных разрезов полосы указанными ножницами (4), с длиной образца, при которой он, по меньшей мере частично, покрывает поверхность подающего стола.

5. Установка по п. 4, отличающаяся тем, что она содержит помещенные в зоне размещения проверочного стола (8) средства захвата с зажимами (8', 8"), обеспечивающие возможность переворота образца для проверки его с другой стороны.

6. Установка по п. 4, отличающаяся тем, что проверочный стол (8) выполнен с примыкающим к нему на линии проверки отводным столом (12), на конце которого расположены вторые ножницы (13), выполненные с возможностью разрезания образца на части, при этом установка содержит бак (14) или емкость для отходов.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОКАТКИ И ПОСЛЕДУЮЩЕГО СМАТЫВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ, В ЧАСТНОСТИ СТАЛЬНОЙ ПОЛОСЫ | 2003 |

|

RU2339476C2 |

| RU 2004139020 A, 10.10.2005 | |||

| ПОТОЧНАЯ ЛИНИЯ КОНТРОЛЯ КАЧЕСТВА ТРУБ | 1997 |

|

RU2147261C1 |

| Транспортное средство для перевозки строительных изделий в вертикальном положении | 1974 |

|

SU497182A1 |

Авторы

Даты

2017-05-24—Публикация

2013-01-17—Подача