Изобретение относится, по существу, к устройствам для позиционирования деталей, в частности к устройствам позиционирования, способным поддерживать детали, которые обрабатывают, обрезают, сверлят, фрезеруют и/или осматривают.

Известно устройство для позиционирования изделия при обработке, содержащее корпус, стол, делительный диск, комплекты разновысоких упоров и три опоры, жестко закрепленные равномерно по окружности на торцовых поверхностях, соответственно, делительного диска и стола, при этом стол подпружинен относительно корпуса и установлен с возможностью качания в плоскостях, проходящих через его ось, а упоры стола, с возможностью взаимодействия с опорами делительного диска (см. SU №1127746, МПК B23Q 17/02, B23Q 3/04, 1984).

Недостаток этого решения - невозможность его использования для позиционирования в процессе обработки тонких листовых деталей пространственной формы, особенно малой жесткости и большой площади.

В процессе механической обработки детали (например, сборочные секции самолетов, фюзеляжи, обшивки крыла, корпуса двигателей или другие конструкции), которые имеют сложную геометрию, обычно используют опоры, которые часто имеют группу вертикально выдвигаемых модулей, способных принимать различные конфигурации так, что они взаимодействуют с поддерживаемой деталью и могут перемещаться горизонтально вдоль опорной рамы на различные участки под деталью. К сожалению, для перемещения этих модулей вдоль рельсов используются сложные приводные устройства. Эти сложные приводные устройства часто требуют значительного количества тренингов для пользователей, частого обслуживания, рекалибровки и дорогих управляющих устройств. Кроме того, может быть сложно или невозможно увеличить или уменьшить число модулей, установленных на опорной раме, если приводные устройства сконструированы специально для постоянного числа модулей, что ограничивает производственную гибкость. Соответственно, эти типы производственных систем могут быть непригодными для обработки конструкций, которые обычно используются во многих отраслях, таких как аэрокосмическая промышленность.

Известно устройство для позиционирования изделия, включающее опорный стол, выполненный в виде прямоугольной рамы, содержащей параллельные продольные направляющие, связанные системой поперечных продольных связей, и опирающиеся на них держатели, выполненные с возможностью взаимодействия каждого из них с обрабатываемой деталью и возможностью их позиционирования, по крайней мере, на площади прямоугольной рамы (см. RU №2492986, МПК B23Q 1/03,2013).

Недостаток этого решения - конструктивная сложность и громоздкость установки, обеспечивающей, по словам разработчика, достаточно широкий диапазон поддерживаемых деталей как по форме, так и по размерам, что исключает его применение при большой номенклатуре деталей (порядка 500) и ограниченности производственных площадей, кроме того, увеличивается сложность устройства и сложность и оперативность его переоснастки, требуется увеличение производственных площадей и площадей, потребных для их хранения, низкая оперативность переоснастки устройства. Кроме того, вертикальная схема раздвижки держателей не обеспечивает надежность удержания обрабатываемой детали, что не способствует высокой точности обработки.

Известно также устройство для закрепления тонкостенной нежесткой детали при обработке, содержащее опорный стол, выполненный в виде прямоугольной рамы, состоящей из параллельных продольных направляющих, связанных между собой поперечными ребрами, и держатели для обрабатываемой детали, выполненные в виде жестких полых стоек, установленных вертикально на упомянутых ребрах с возможностью их заданного позиционирования на площади прямоугольной рамы, при этом верхние концы упомянутых стоек снабжены установочными накладками, по крайней мере часть из которых со стороны, обращенной к детали, снабжена вакуумными присосками.

Недостаток этого решения - конструктивная сложность и громоздкость установки, невозможность мобильной переустановки.

Задачей изобретения является упрощение конструкции устройства и обеспечение надежного удержания детали в процессе ее обработки, при высокой оперативности переоснастки.

Технический результат, проявляющийся при решении поставленной задачи, заключается в упрощении конструкции устройства и повышении оперативности процесса переоснастки, кроме того, обеспечено надежное удержание детали в процессе ее обработки, за счет разделения функций опирания детали и ее удержания на разные узлы, независимые друг от друга. Кроме того, перемонтируемые детали компактны и перемонтаж оснастки занимает минимум времени

Для решения поставленной задачи, устройство для закрепления тонкостенной нежесткой детали при обработке, содержащее опорный стол, выполненный в виде прямоугольной рамы, состоящей из параллельных продольных направляющих, связанных между собой поперечными ребрами, и держатели для обрабатываемой детали, выполненные в виде жестких полых стоек, установленных вертикально на упомянутых ребрах с возможностью их заданного позиционирования на площади прямоугольной рамы, при этом верхние концы упомянутых стоек снабжены установочными накладками, по крайней мере часть из которых со стороны, обращенной к детали, снабжена вакуумными присосками, отличается тем, что упомянутые стойки снабжены основаниями, выполненными в виде пластины, на плоскости которой, обращенной в сторону упомянутых ребер, выполнены выступы с зазором между ними, соответствующим ширине упомянутых ребер, с возможностью установки основания на ребро и его снятия с ребра, высота которых не менее высоты упомянутых ребер, причем обращенные к друг другу стороны упомянутых выступов выполнены плоскими и параллельными между собой, вдоль каждого поперечного ребра выполнены сквозные отверстия, равноудаленные от его верхней грани, а в упомянутых выступах каждого основания выполнены сквозные отверстия или вертикальные пазы, на уровне, обеспечивающем их совпадение с отверстиями ребер с возможностью размещения в них шпонок для закрепления в них упомянутых стоек на ребрах, при этом упомянутая рама содержит продольные направляющие в количестве не менее трех, верхние грани поперечных ребер рамы расположены в одной горизонтальной плоскости, а упомянутые вакуумные присоски посредством гибкого шланга, размещенного в полости упомянутых стоек, обратного клапана, быстроразъемного соединения, гибкого трубопровода и соответствующего коллектора системы вакуумирования герметично подключены к вакуум-насосу. Кроме того, оно снабжено съемными щитами для защиты его элементов и трубопроводов системы вакуумирования от струи гидроабразивной резки, установленными на верхней плоскости упомянутых оснований. При этом часть упомянутых присосок выполнена в виде кольцеобразной насадки из эластичного материала, кромки которой выступают над поверхностью упомянутой накладки, а середина утоплена в поверхность накладки, причем, по крайней мере, одна упомянутая присоска выполнена в виде сообщающихся каналов, расположенных на рабочей поверхности упомянутой накладки, выполненной из эластичного материала

Сопоставительный анализ признаков заявленного решения с признаками прототипа и аналогов свидетельствует о соответствии заявленного решения критерию "новизна".

При этом признаки отличительной части формулы изобретения обеспечивают решение комплекса функциональных задач:

Признак, указывающий, что жесткие полые стойки «снабжены основаниями» обеспечивает точность позиционирования обрабатываемой детали по высоте, упрощает подбор держателей под конкретную деталь и обеспечивает защиту каналов системы вакуумирования от продуктов обработки детали,

Признак, указывающий, что основание выполнено «в виде пластины», обеспечивает сохранение вертикальности держателей при их размещении на опорном столе.

Признаки, указывающие, что на плоскости пластины, «обращенной в сторону упомянутых ребер, выполнены выступы с зазором между ними, соответствующим ширине упомянутых ребер, с возможностью установки основания на ребро и его снятия с ребра, высота которых не менее высоты упомянутых ребер, причем обращенные к друг другу стороны упомянутых выступов выполнены плоскими и параллельными между собой», обеспечивают оперативную установку и снятие держателей на поперечные ребра и надежность позиционирования детали в процессе ее обработки.

Признаки, указывающие, что «вдоль каждого поперечного ребра выполнены сквозные отверстия, равноудаленные от его верхней грани» обеспечивают совпадение сквозных отверстий поперечных ребер с отверстиями или вертикальными пазами выступов.

Признаки, указывающие, что «в выступах каждого основания выполнены сквозные отверстия или вертикальные пазы, на уровне, обеспечивающем их совпадение с отверстиями ребер с возможностью размещения в них шпонок для закрепления в них … стоек на ребрах», обеспечивают оперативное закрепление держателей на поперечных ребрах и надежность позиционирования и их оперативное освобождение при переналадке.

Признак «… рама содержит продольные направляющие в количестве не менее трех» обеспечивает возможность увеличения максимального размера ширины обрабатываемых деталей, при сохранении достаточной жесткости поперечных ребер, что обеспечивает точность позиционирования и уровень вибраций системы «устройство для закрепления - изделие».

Признак «… верхние грани поперечных ребер лежат в одной горизонтальной плоскости …» обеспечивает точность позиционирования обрабатываемой детали по высоте и упрощает подбор держателей под конкретную деталь.

Признаки, указывающие, что «вакуумные присоски посредством гибкого шланга, размещенного в полости … стоек, обратного клапана, быстроразъемного соединения, гибкого трубопровода и соответствующего коллектора системы вакуумирования герметично подключена к вакуум-насосу», обеспечивают работоспособность присосок и удержание обрабатываемой детали, а также отключение - подключение «присосок» к системе вакуумирования и, кроме того, обеспечивают защиту гибких шлангов системы вакуумирования от продуктов обработки детали.

Признаки второго пункта формулы изобретения обеспечивают защиту элементов устройства и трубопроводов системы вакуумирования от струи гидроабразивной резки.

Признаки третьего пункта формулы изобретения - возможность максимального соответствия рабочих параметров присоски прочностным и иным характеристикам конкретного участка детали, контактирующего с конкретной присоской.

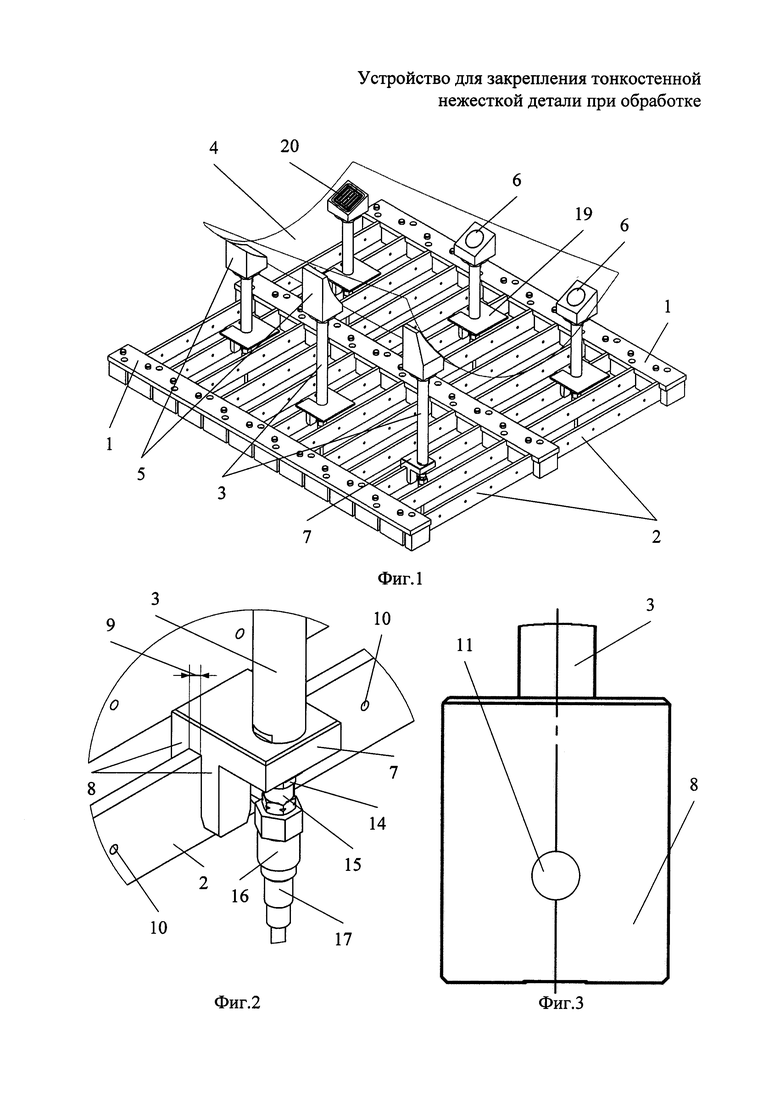

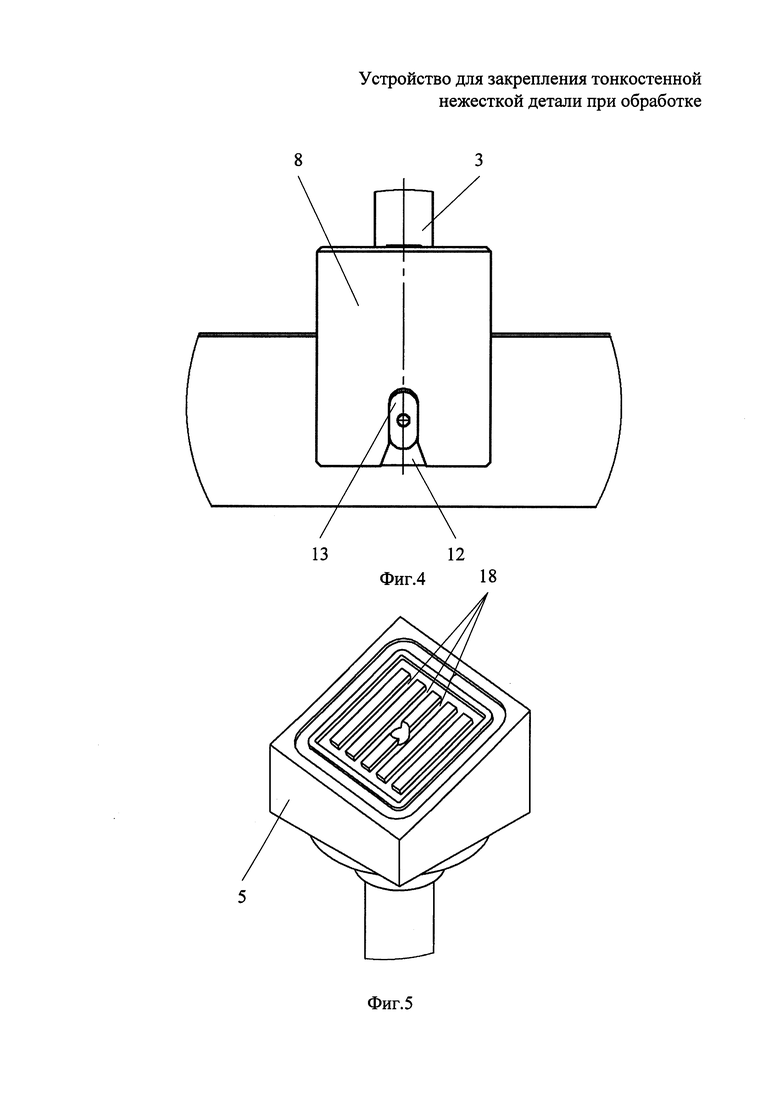

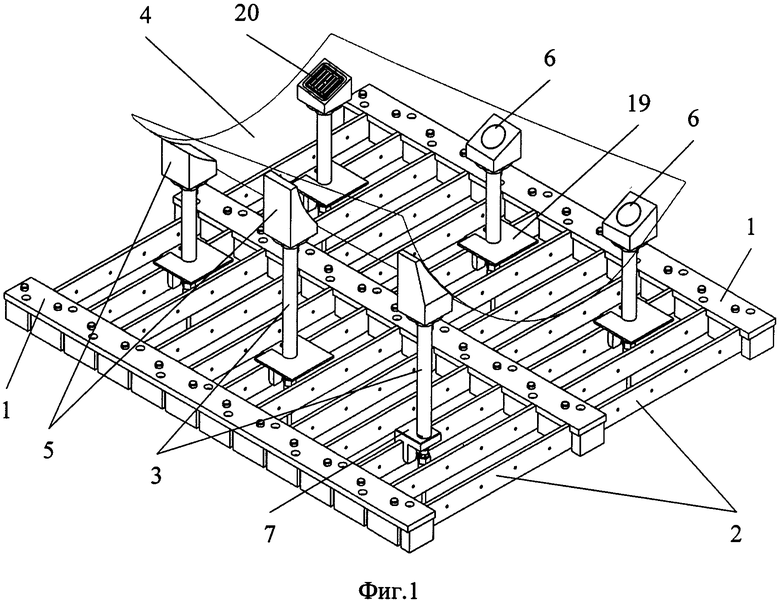

На фиг. 1 изображена установка в объемной (аксонометрической проекции), на фиг. 2 - вид держателя; на фиг. 3 - вид узла фиксации держателя на поперечных ребрах, при фиксации шпонки в отверстиях выступов; на фиг. 4 - вид узла фиксации держателя на поперечных ребрах, при фиксации шпонки в пазах выступов; на фиг. 5 установочная накладка - вакуумируемая присоска.

На чертежах показаны продольные направляющие 1, поперечные ребра 2, держатели 3, обрабатываемая деталь 4, установочные накладки 5, вакуумные присоски 6, основания 7, выступы 8, зазор 9, сквозные отверстия 10 поперечного ребра 2, сквозные отверстия 11 и пазы 12 выступов 8, шпонки 13, гибкий шланг 14, обратный клапан 15, быстроразъемное соединение 16, гибкий трубопровод 17, сообщающиеся каналы 18, съемные щиты 19 и установочная накладка - вакуумируемая присоска 20.

Устройство для закрепления тонкостенной нежесткой детали при обработке содержит опорный стол, выполненный в виде прямоугольной рамы, состоящей из параллельных продольных направляющих 1, связанных между собой поперечными ребрами 2, и держатели 3 для обрабатываемой детали 4. Держатели 3 для обрабатываемой детали 4 выполнены в виде жестких полых стоек, установленных вертикально на поперечных ребрах 2 с возможностью их заданного позиционирования на площади прямоугольной рамы. При этом верхние концы полых стоек (держателей 3) снабжены установочными накладками 5, по крайней мере, часть из которых со стороны, обращенной к обрабатываемой детали 4, снабжена вакуумными присосками 6.

Полые стойки (держатели 3) снабжены основаниями 7, выполненными в виде пластины, на плоскости которой, обращенной в сторону поперечных ребер 2, выполнены выступы 8 с зазором 9 между ними, соответствующим ширине поперечных ребер 2, с возможностью установки основания 7 на поперечное ребро 2 и его снятия с ребра, высота которых не менее высоты поперечных ребер 2. Причем обращенные к друг другу стороны выступов 8 выполнены плоскими и параллельными между собой. Вдоль каждого поперечного ребра 2 выполнены сквозные отверстия 10, равноудаленные от его верхней грани, а в выступах 8 каждого основания 7 выполнены сквозные отверстия 11 или вертикальные пазы 12, на уровне, обеспечивающем их совпадение с отверстиями 10 поперечных ребер 2 с возможностью размещения в них шпонок 13 для закрепления в них полых стоек (держателей 3) на поперечных ребрах 2. При этом прямоугольная рама содержит продольные направляющие 1 в количестве не менее трех, верхние грани поперечных ребер 2 рамы расположены в одной горизонтальной плоскости, а вакуумные присоски 6 посредством гибкого шланга 14, размещенного в полости полых стоек, обратного клапана 15, быстроразъемного соединения 16, гибкого трубопровода 17 и соответствующего коллектора системы вакуумирования герметично подключены к вакуум-насосу (на чертежах не показаны). Кроме того, часть присосок (вакуумные присоски 6) выполнена в виде кольцеобразной насадки из эластичного материала, кромки которой выступают над поверхностью установочной накладки 5, а середина утоплена в поверхность установочной накладки 5, причем, по крайней мере, одна упомянутая присоска выполнена в виде сообщающихся каналов 18, расположенных на рабочей поверхности установочной накладки 5, выполненной из эластичного материала. Кроме того, устройство снабжено съемными щитами 19 для защиты его элементов и трубопроводов системы вакууммирования от струи гидроабразивной резки (щиты выполнены в виде пластин и съемно закреплены на верхней плоскости основания вне участка, занятого основанием 7 держателя 3.

Заявленное устройство работает следующим образом.

Узлом устройства, остающимся неизменным, является опорный стол, выполненный в виде прямоугольной рамы, состоящей из параллельных продольных направляющих 1, связанных между собой поперечными ребрами 2, и смонтированные в нем коллектор системы вакуумирования, герметично подключенный к вакуум насосу. Целесообразно, чтобы коллекторов было три - по одному на каждую продольную направляющую 1, при этом должна быть предусмотрена возможность вывода из продольных направляющих, гибких трубопроводов 17 с быстроразъемным соединением 16, в местах закрепления поперечных ребер 2. Сменные варианты оснастки (держатели 3), отличающиеся высотой жестких полых стоек, изготавливают заранее, в соответствии с формой обрабатываемой детали 4. Поэтому при необходимости обработки конкретной детали 4, держатели 3 соответствующих типоразмеров, обеспечивающие ее обработку, уже готовы к установке.

Переоснастка сводится к надеванию на поперечные ребра 2 оснований 7 соответствующих держателей 3 (зазором 9 между выступами 8) и закреплению на них шпонками 13, пропускаемыми через соответствующие, совпадающие сквозные отверстия 10 (в поперечных ребрах 2) и 11 (в выступах 8). В результате этого обеспечивается жесткое (на период использования оснастки) соединение держателей 3 в поперечной плоскости, перпендикулярной поверхности опорного стола. При наличии вертикальных пазов 12 вместо сквозных отверстий 11, процедура установки сводится к опусканию основания 7 на поперечное ребро 2 до упора с проходом выступающих концов шпонки 13 через вертикальные пазы 12. Затем быстроразъемными соединениями 16 держателей 3 связывают их вакуумные присоски 6, размещенные на части установочных накладок 5 и сообщающиеся каналы 18 на рабочей поверхности накладки 5 с гибкими трубопроводами 17, связанными с коллекторами системы вакуумирования. Далее навешивают съемные щиты 19. Затем деталь 4 базируют (опускают) на опорные поверхности установочных накладок 5 и установочной накладки - вакууммируемой присоски 20. При этом кольцеобразные насадки вакуумных присосок 6, выступающие над поверхностью установочных накладок 5, несколько обжимаются деталью 4 и тем самым обеспечивается уплотнение контакта с ее поверхностью, также несколько обжимаются сообщающиеся каналы 18 на рабочей поверхности накладки 5. Далее в работу включают систему вакуумирования, что обеспечивает «присасывание» детали 4 к держателям 3 и тем самым базирование и закрепление тонкостенных нежестких деталей 4 из полимерных композитных материалов сложной пространственной формы для последующей обработки, например методом гидроабразивной резки. В процессе резки обратные клапаны 15 обеспечивают удержание вакуума в держателях 3, изолируя их от остального объема системы вакуумирования.

Продукты резания и часть режущего материала, проникающие за деталь 4, отражаются съемными щитами 19, что исключает повреждение ими держателей 3, гибких трубопроводов 17 и т.п.

Для удаления детали 4 открывают обратные клапаны 15 и тем самым поднимают давление в присосках до атмосферного. После чего деталь 4 свободно удаляется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закрепления тонкостенной нежесткой детали при обработке | 2015 |

|

RU2620523C2 |

| ГИБКАЯ АВТОМАТИЗИРОВАННАЯ СИСТЕМА БАЗИРОВАНИЯ | 2012 |

|

RU2495738C1 |

| СПОСОБ ФИКСАЦИИ НЕЖЕСТКОЙ ЗАГОТОВКИ СЛОЖНОГО ПРОФИЛЯ И ПРИСПОСОБЛЕНИЕ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2018 |

|

RU2701815C1 |

| УСТРОЙСТВО ДЛЯ МАНИПУЛИРОВАНИЯ ЛИСТООБРАЗНЫМИ ИЗДЕЛИЯМИ | 2007 |

|

RU2455219C2 |

| МАНИПУЛЯТОР | 2009 |

|

RU2423222C1 |

| ВАКУУМНЫЙ ДЕРЖАТЕЛЬ | 2005 |

|

RU2383786C2 |

| ПРУЖИНЯЩЕЕ ОСНОВАНИЕ ДЛЯ ВЫТЯЖЕНИЯ И УДЛИНЕНИЯ ПОЗВОНОЧНИКА | 2018 |

|

RU2689841C1 |

| РАСКЛАДЧИК ЛИСТОВ ПРОКАТА | 1966 |

|

SU186371A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ЛИСТОВОГО МАТЕРИАЛА | 1997 |

|

RU2118217C1 |

| Вакуумный захват | 1989 |

|

SU1771958A1 |

Изобретение относится к области обработки тонкостенных нежестких деталей и может быть использовано для закрепления таких деталей при обработке. Устройство содержит опорный стол, выполненный в виде прямоугольной рамы, содержащей параллельные продольные направляющие, связанные системой поперечных ребер, и опирающиеся на нее держатели обрабатываемой детали, которые выполнены в виде жестких полых стоек, установленных вертикально на ребрах с возможностью плотного надевания и снятия. Верхние концы стоек снабжены установочными накладками, по крайней мере часть из которых снабжена вакуумными присосками. Часть присосок выполнена в виде кольцеобразной насадки из эластичного материала, а по крайней мере одна присоска выполнена в виде сообщающихся каналов на рабочей поверхности накладки, выполненной из эластичного материала. Использование изобретения позволяет упростить конструкцию устройства и повысить надежность удержания детали и оперативность процесса переоснастки. 2 з.п. ф-лы, 5 ил.

1. Устройство для закрепления тонкостенной нежесткой детали при обработке, содержащее опорный стол, выполненный в виде прямоугольной рамы, состоящей из параллельных продольных направляющих, связанных между собой поперечными ребрами, и держатели для обрабатываемой детали, выполненные в виде жестких полых стоек, установленных вертикально на упомянутых ребрах с возможностью их заданного позиционирования на площади прямоугольной рамы, при этом верхние концы упомянутых стоек снабжены установочными накладками, по крайней мере часть из которых со стороны, обращенной к детали, снабжена вакуумными присосками, отличающееся тем, что упомянутые стойки снабжены основаниями, выполненными в виде пластины, на плоскости которой, обращенной в сторону упомянутых ребер, выполнены выступы с зазором между ними, соответствующим ширине упомянутых ребер с возможностью установки основания на ребро и его снятия с ребра, высота которых не менее высоты упомянутых ребер, причем обращенные друг к другу стороны упомянутых выступов выполнены плоскими и параллельными между собой, вдоль каждого поперечного ребра выполнены сквозные отверстия, равноудаленные от его верхней грани, а в упомянутых выступах каждого основания выполнены сквозные отверстия или вертикальные пазы на уровне, обеспечивающем их совпадение с отверстиями ребер с возможностью размещения в них шпонок для закрепления упомянутых стоек на ребрах, при этом упомянутая рама содержит продольные направляющие в количестве не менее трех, верхние грани поперечных ребер рамы расположены в одной горизонтальной плоскости, а упомянутые вакуумные присоски посредством гибкого шланга, размещенного в полости упомянутых стоек, обратного клапана, быстроразъемного соединения, гибкого трубопровода и соответствующего коллектора системы вакуумирования герметично подключены к вакуумному насосу.

2. Устройство по п.1, отличающееся тем, что оно снабжено съемными щитами для защиты его элементов и трубопроводов системы вакуумирования от струи гидроабразивной резки, установленными на верхней плоскости упомянутых оснований.

3. Устройство по п.1, отличающееся тем, что часть упомянутых присосок выполнена в виде кольцеобразной насадки из эластичного материала, кромки которой выступают над поверхностью упомянутой накладки, а середина утоплена в поверхность накладки, причем по крайней мере одна упомянутая присоска выполнена в виде сообщающихся каналов, расположенных на рабочей поверхности упомянутой накладки, выполненной из эластичного материала.

| УСТРОЙСТВО ДЛЯ ОБЛЕГЧЕНИЯ ПАНЕЛЕЙ ИЛИ ТОНКИХ ПЛАСТИН ПУТЕМ УДАЛЕНИЯ МАТЕРИАЛА | 2011 |

|

RU2553171C2 |

| УНИВЕРСАЛЬНЫЙ АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ БАЗИРОВАНИЯ КРУПНОГАБАРИТНЫХ ОБВОДООБРАЗУЮЩИХ ДЕТАЛЕЙ, ИХ МЕХАНИЧЕСКОЙ ОБРАБОТКИ И СБОРКИ И СПОСОБ БАЗИРОВАНИЯ КРУПНОГАБАРИТНЫХ ОБВОДООБРАЗУЮЩИХ ДЕТАЛЕЙ, ИХ МЕХАНИЧЕСКОЙ ОБРАБОТКИ И СБОРКИ | 1999 |

|

RU2165836C2 |

| ГИБКАЯ СИСТЕМА ДЕРЖАТЕЛЕЙ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2008 |

|

RU2492986C2 |

| US 5163793 A, 17.11.1992 | |||

| US 5026033 A, 25.06.1991. | |||

Авторы

Даты

2017-05-26—Публикация

2015-11-06—Подача