Изобретение относится к химической промышленности и может быть использовано, в частности, как для проведения химического процесса облагораживания синтетических фракций, так и для исследования закономерностей протекания указанного процесса. Полученные в ходе исследования данные могут быть использованы при разработке новых технологий облагораживания синтетических нефтяных фракций, оптимизации существующих технологий и выборе наиболее эффективных катализаторов.

Известна установка для изучения кинетики химической реакции. Установка включает в себя каталитический реактор, средства контроля и регулирования давления, средства для контроля температуры, запорно-регулирующую арматуру. (Патент US 7256052 (В2), МПК G01N 1/22, опубл. 14.08.2007).

Известна установка изомеризации С5-С6 углеводородов с подачей очищенного циркулирующего потока водорода, включающая реактор изомеризации сырья, сепаратор, блок фракционирования, состоящий, по крайней мере, из одной ректификационной колонны с штуцерами вывода продуктов ректификации, холодильники, рибойлеры, компрессор, насосы, трубопроводы, объединяющие технологические аппараты в единую технологическую схему, при этом на трубопроводе циркулирующего потока водорода, соединяющего компрессор с трубопроводом подачи сырья, дополнительно устанавливают блок очистки циркулирующего потока водорода от углеводородов С5 и С6, а блок фракционирования состоит из последовательно соединенных системой трубопроводов стабилизатора, первой ректификационной колонны и второй ректификационной колонны. Блок очистки циркулирующего потока водорода от углеводородов С 5 и С6 включает абсорбер, соединенный в верхней части штуцером с трубопроводом подачи в качестве абсорбента внешней углеводородной фракции, содержащей С5 или С6 углеводороды или их смесь. Блок очистки циркулирующего потока водорода от углеводородов С5 и С6 включает адсорбер и десорбер, работающие попеременно. Кроме того, блок очистки циркулирующего потока водорода от углеводородов С5 и С6 включает в себя низкотемпературный сепаратор, а также две ступени адсорбционной очистки, при этом десорбер первой ступени очистки соединен входным штуцером с трубопроводом подачи водорода и выходным штуцером, соединенным с трубопроводом ввода сырья на установку, а десорбер второй ступени очистки соединен входным штуцером с трубопроводом подачи водяного пара и выходным штуцером последовательно с холодильником-конденсатором, сепаратором и первой ректификационной колонной. (Патент RU 2540404 С1, МПК C07C 5/27 (2006.01), C07C 9/14 (2006.01), C07C 9/16 (2006.01), опубл. 10.02.2015).

Задачей, на решение которой направлено заявленное техническое решение, является создание установки облагораживания синтетических нефтяных фракций, обеспечивающей также возможность исследования указанного процесса облагораживания синтетических нефтяных фракций при работе установки в тестовом режиме.

Технический результат, на который направлено заявленное изобретение, заключается в повышении эффективности облагораживания синтетических нефтяных фракций за счет обеспечения возможности подбора оптимальных условий процесса облагораживания, что способствует усовершенствованию существующих процессов и, при необходимости, разработке новых.

Указанный технический результат достигается за счет создания установки облагораживания синтетических нефтяных фракций, состоящей из блока гидрирования, блока гидрооблагораживания, блока фракционирования и блока циркуляции водорода, при этом блок гидрирования включает в себя последовательно соединенные первый воздушный холодильник, первый каталитический реактор, второй воздушный холодильник и первый сепаратор, блок гидрооблагораживания включает в себя связанные друг с другом первый рекуперативный теплообменник, второй каталитический реактор, первую печь для нагрева газожидкостной смеси, третий воздушный холодильник, второй и третий сепараторы, блок фракционирования включает в себя второй, третий и четвертый рекуперативные теплообменники, установленные последовательно, вторую печь, основную ректификационную колонну, первую и вторую боковые ректификационные колонны, четвертый сепаратор, четвертый, пятый и шестой воздушные холодильники, блок циркуляции водорода включает в себя последовательно связанные пятый сепаратор, первый водородный компрессор, седьмой воздушный холодильник, блок короткоцикловой адсорбционной очистки водорода (КЦА), второй водородный компрессор и восьмой воздушный холодильник, причем вход первого воздушного холодильника связан с линией подачи смеси синтетических нефтяных фракций в блок гидрирования, первый выход первого сепаратора связан с линией подачи гидроочищенной смеси в блок гидрооблагораживания на смешение с очищенным водородом, поступающим из блока циркуляции водорода, а второй выход первого сепаратора связан с первым входом пятого сепаратора, второй каталитический реактор своим входом связан с выходом первой печи, первый вход которой соединен с первым выходом первого рекуперативного теплообменника, второй - с линией подачи в печь топливного газа из блока циркуляции водорода, а своим выходом второй реактор соединен с первым входом первого рекуперативного теплообменника, второй выход которого в свою очередь соединен с входом третьего воздушного холодильника, выход третьего воздушного холодильника соединен с входом второго сепаратора, первый выход которого соединен с входом третьего сепаратора, а второй выход - с линией подачи водорода из второго сепаратора в блок гидрирования на смешение со смесью синтетических нефтяных фракций, первый выход третьего сепаратора связан с первым входом второго рекуперативного теплообменника, расположенного в блоке фракционирования, а второй выход - с линией подачи легких углеводородов в блок циркуляции водорода на смешение с топливным газом, расположенная в блоке фракционирования основная ректификационная колонна имеет пять входов, первый из которых связан с выходом второй печи, второй - с линией подачи водяного пара в основную ректификационную колонну, третий вход - с вторым выходом первой боковой ректификационной колонны, четвертый вход - с первым выходом второй боковой ректификационной колонны, пятый вход - с линией подачи фракции «начало кипения-150°C» (н.к.-150°C) на орошение основной ректификационной колонны, основная ректификационная колонна имеет пять выходов, первый из которых соединен с первым входом четвертого рекуперативного теплообменника, второй выход - с входом четвертого воздушного холодильника, третий выход - с первым входом первой боковой ректификационной колонны, четвертый выход - с первым входом второй боковой ректификационной колонны, пятый выход - с линией отвода фракции 150-180°C с установки, при этом выход четвертого воздушного холодильника связан с входом четвертого сепаратора, который имеет в свою очередь три выхода, первый из которых связан с линией отвода фракции н.к.-150°C с установки и с линией подачи фракции н.к.-150°C на орошение основной ректификационной колонны, второй - с линией подачи газов сепарации из указанного четвертого сепаратора на смешение с углеводородными газами, поступающими из блока короткоцикловой адсорбционной очистки водорода, а третий - с линией вывода водяного конденсата из четвертого сепаратора, второй выход второго рекуперативного теплообменника связан с линией отвода фракции 180-280°C с установки, первый выход третьего рекуперативного теплообменника связан с первым входом четвертого рекуперативного теплообменника, а второй выход - с входом пятого воздушного холодильника, выход которого связан с линией отвода фракции 280-360°C с установки, второй вход третьего рекуперативного теплообменника связан с первым выходом первой боковой ректификационной колонны, первый выход четвертого рекуперативного теплообменника связан с входом во вторую печь, а второй выход - с входом в шестой воздушный холодильник, выход которого связан с линией отвода фракции «360°C -конец кипения» (360°C -к.к.) с установки, второй вход пятого сепаратора связан с линией подачи водородосодержащего газа в указанный пятый сепаратор, первый выход пятого сепаратора связан с линией отвода углеводородного конденсата с установки, а второй выход связан с входом первого водородного компрессора, блок КЦА имеет два выхода, первый из которых сообщен с входом второго водородного компрессора, а второй - с линией подачи очищенного водорода в блок гидрооблагораживания на смешение со смесью синтетических нефтяных фракций, при этом вход второго водородного компрессора связан с входом восьмого воздушного холодильника, выход которого соединен с линией подачи топливного газа на обогрев второй печи и с линией подачи легких углеводородов из третьего сепаратора в линию топливного газа.

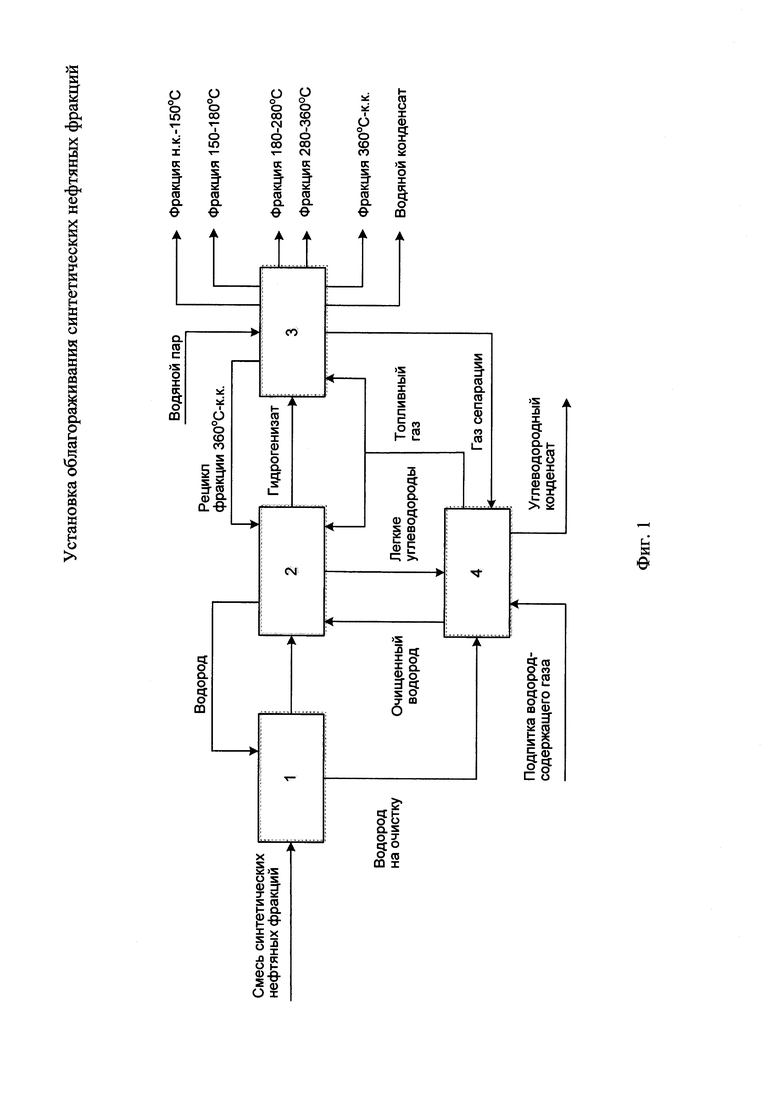

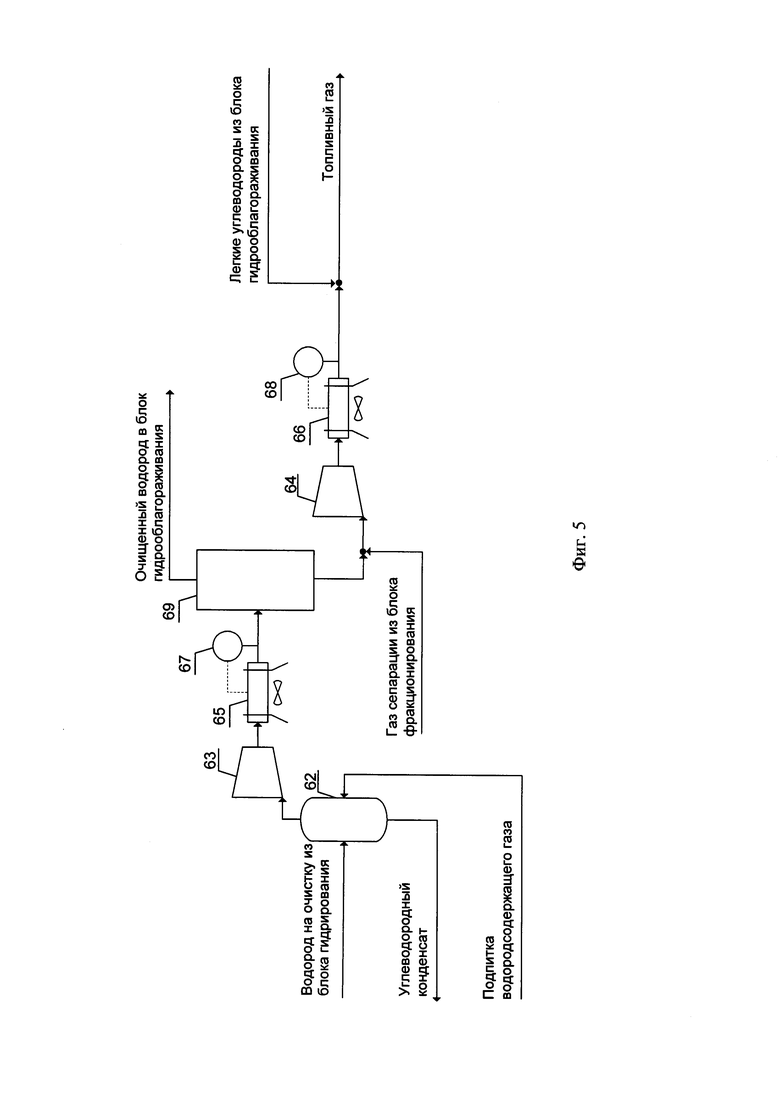

Сущность изобретения поясняется Фиг. 1 - 5.

Фиг. 1 - Установка облагораживания синтетических нефтяных фракций, общий вид.

Установка состоит из блока гидрирования, блока гидрооблагораживания, блока фракционирования и блока циркуляции водорода, которые показаны на отдельных чертежах:

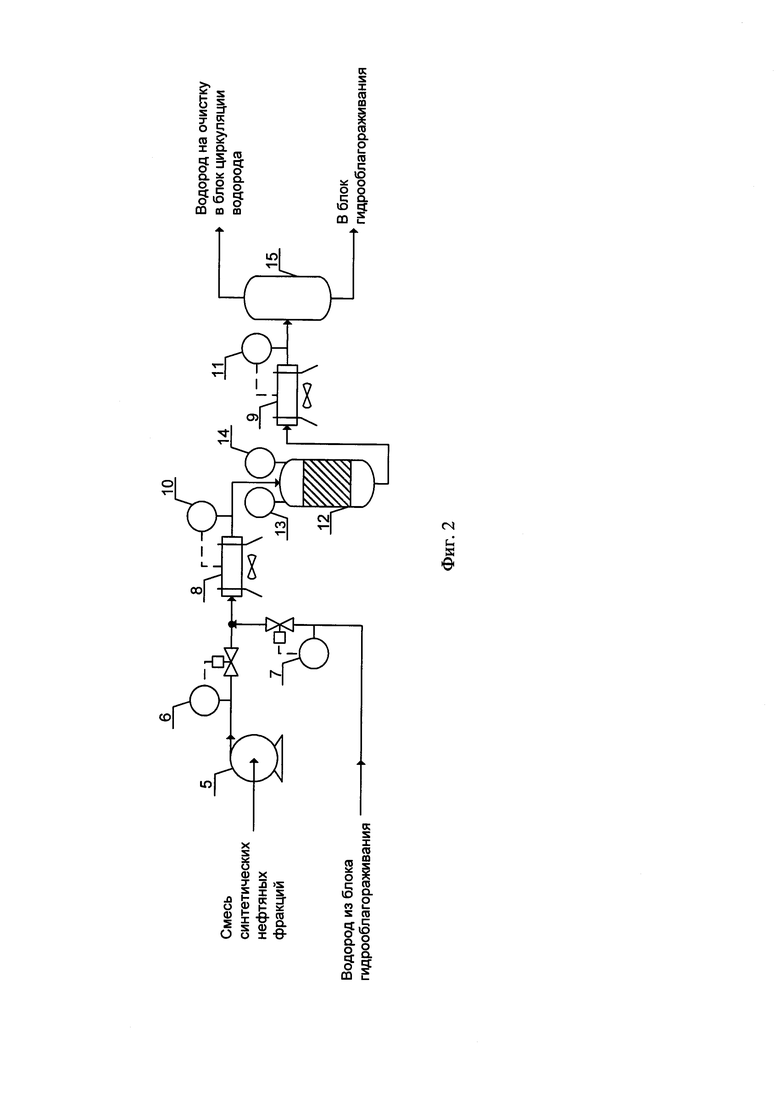

Фиг. 2 - блок гидрирования установки облагораживания синтетических нефтяных фракций.

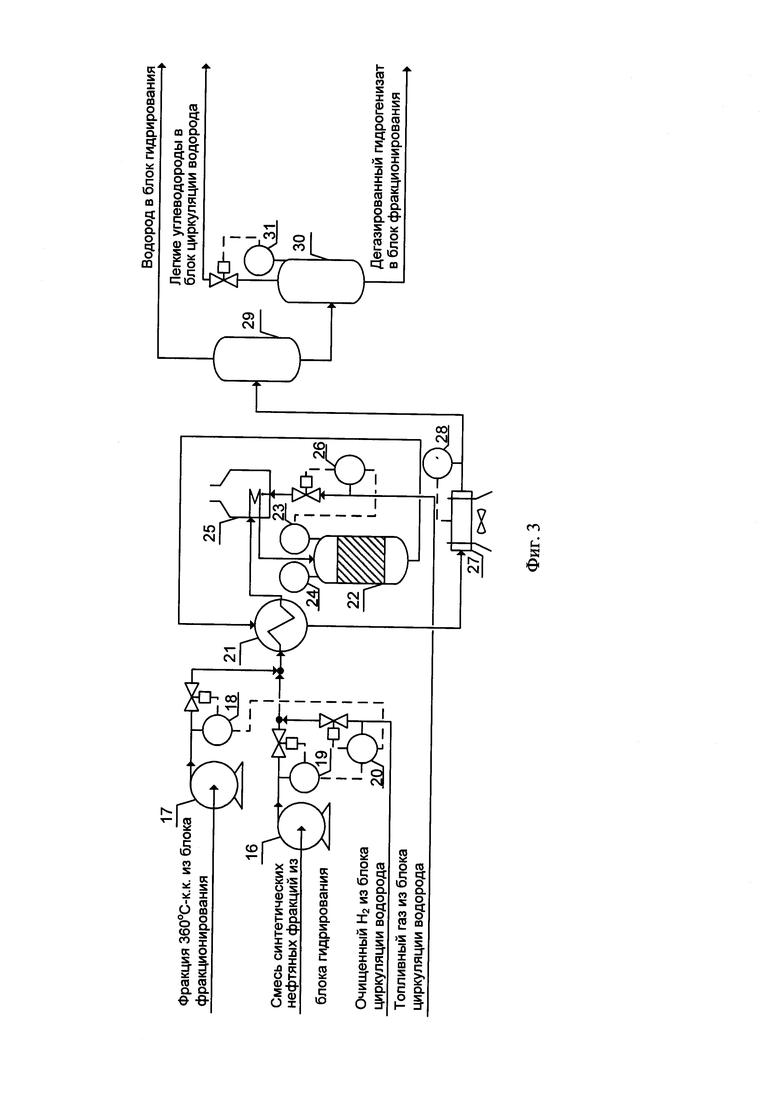

Фиг. 3 - блок гидрооблагораживания установки облагораживания синтетических нефтяных фракций.

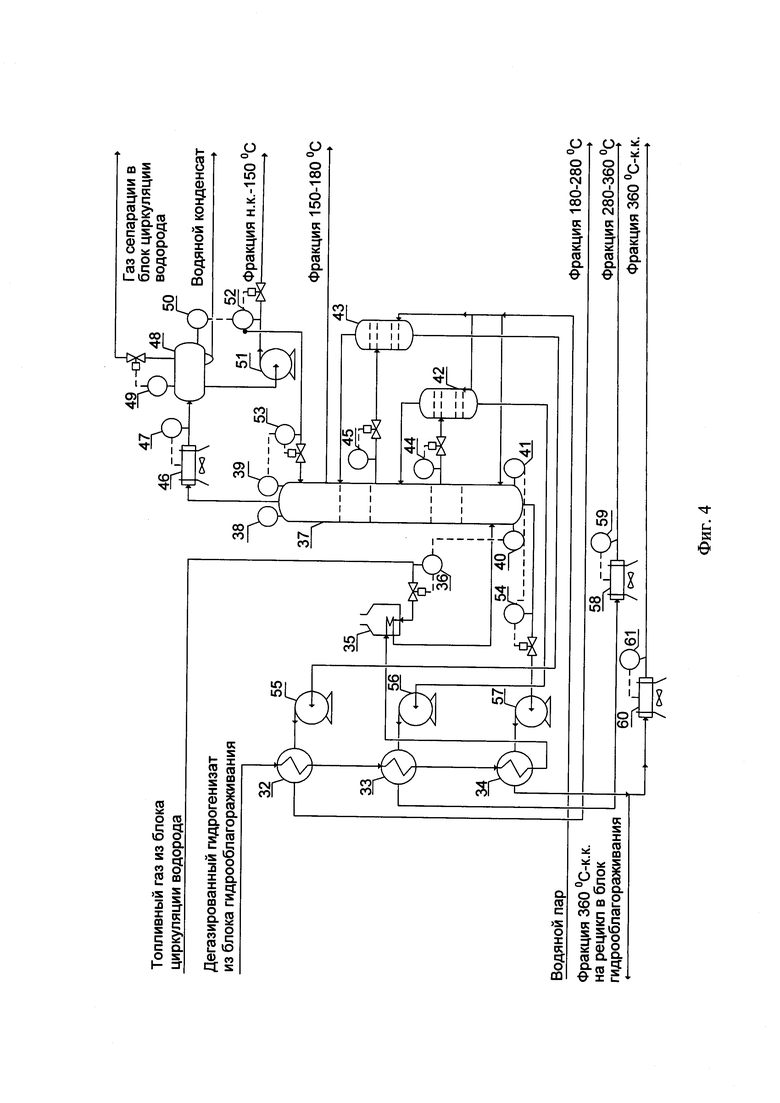

Фиг. 4 - блок фракционирования смеси установки облагораживания синтетических нефтяных фракций.

Фиг. 5 - блок циркуляции водорода установки облагораживания синтетических нефтяных фракций.

Блок 1 гидрирования включает в себя (см. Фиг. 1 и Фиг. 2) первый насос 5, вентили 6 и 7, первый и второй воздушные холодильники 8 и 9, оснащенные терморегуляторами, соответственно, 10 и 11, первый каталитический реактор 12 (реактор гидроочистки), оснащенный термопарой 13 и датчиком давления 14, а также первый сепаратор 15. Вход первого воздушного холодильника 8 соединен с выходом первого насоса 5, вход которого соединен с линией подачи смеси синтетических нефтяных фракций. Реактор 12 гидроочистки своим входом связан с выходом первого воздушного холодильника 8, а своим выходом - с входом второго воздушного холодильника 9, выход которого в свою очередь соединен с входом в первый сепаратор 15. Первый сепаратор 15 имеет два выхода, первый из которых соединен с линией подачи смеси синтетических нефтяных фракций в блок гидрооблагораживания, а второй - с линией подачи водорода на очистку в блок циркуляции водорода.

Блок 2 гидрооблагораживания включает в себя (см. Фиг. 1 и Фиг. 3) второй и третий насосы 16 и 17, расходомеры 18, 19, 20 с регуляторами расхода, первый рекуперативный теплообменник 21, второй каталитический реактор 22, оснащенный термопарой 23 и пневмодатчиком 24 давления, первую печь 25, регулировочный вентиль 26, регулирующий расход подаваемого в печь топливного газа, третий воздушный холодильник 27, терморегулятор 28, второй сепаратор 29, третий сепаратор 30, манометр 31. Первый вход первого рекуперативного теплообменника 21 связан с первым выходом первого сепаратора 15, а второй вход - с выходом второго реактора 22. Второй реактор 22 своим входом соединен с выходом первой печи 25. Печь 25 имеет два входа: первый вход соединен с первым выходом первого рекуперативного теплообменника 21, а второй вход - с линией подачи в печь 25 топливного газа из блока 4 циркуляции водорода. Второй выход первого рекуперативного теплообменника 21 соединен с входом третьего воздушного холодильника 27, выход которого соединен с входом второго сепаратора 29. Первый выход второго сепаратора 29 соединен с входом третьего сепаратора 30, а второй выход - с линией подачи водорода из второго сепаратора 29 в блок 1 гидрирования на смешение со смесью синтетических нефтяных фракций.

Блок 3 фракционирования включает в себя (см. Фиг. 1 и Фиг. 4) второй, третий и четвертый рекуперативные теплообменники 32, 33, 34, вторую печь 35, в которую подается топливный газ, на линии подачи которого установлен терморегулятор 36, основную ректификационную колонну 37, верх которой оснащен термометром 38 и манометром 39, а низ - термометром 40 и уровнемером 41, первую и вторую боковые ректификационные колонны 42 и 43, термодатчик 44, установленный на линии подачи фракции 280-360°C в первую боковую колонну 42, термодатчик 45, установленный на линии подачи фракции 180-280°C во вторую боковую колонну 43, четвертый воздушный холодильник 46, терморегулятор 47, четвертый сепаратор 48, оснащенный манометром 49 и уровнемером 50, четвертый насос 51, расходомер 52, установленный на линии сброса фракции н.к.-150°C («н.к.» -начало кипения), расходомер 53, установленный на линии подачи жидких углеводородов (фракции н.к.-150°C) на орошение колонны 37, расходомер 54, пятый, шестой и седьмой насосы 55, 56 и 57, пятый воздушный холодильник 58 и терморегулятор 59, установленные на линии сброса фракции 280-360°C, шестой воздушный холодильник 60 и терморегулятор 61, установленные на линии сброса фракции 360°C-к.к. («к.к.» - конец кипения).

Второй рекуперативный теплообменник 32 имеет два входа: первый вход связан с первым выходом третьего сепаратора 30 блока гидрооблагораживания, а второй - с выходом пятого насоса 55, вход которого в свою очередь связан с первым выходом второй боковой ректификационной колонны 43. Первый выход второго рекуперативного теплообменника 32 связан с первым входом третьего рекуперативного теплообменника 33, а второй выход - с линией отвода фракции 180-280°C с установки. Второй вход третьего рекуперативного теплообменника 33 связан с выходом шестого насоса 56, вход которого связан с первым выходом первой боковой колонны 42, при этом третий рекуперативный теплообменник 33 имеет два выхода: первый выход связан с первым входом четвертого рекуперативного теплообменника 34, а второй выход - с входом пятого воздушного холодильника 58, выход которого связан с линией отвода фракции 280-360°C с установки. Четвертый рекуперативный теплообменник 34 вторым своим входом соединен с седьмым насосом 57, вход которого соединен с первым выходом основной колонны 37. Кроме того, четвертый рекуперативный теплообменник 34 имеет два выхода: первый связан с первым входом во вторую печь 35, а второй - с входом шестого воздушного холодильника 60, выход которого связан с линией отвода фракции 360°C-к.к. с установки. Основная колонна 37 имеет пять входов: первый вход связан с выходом второй печи 35, второй вход - с линией подачи водяного пара в колонну, третий и четвертый входы - со вторыми выходами соответственно первой и второй боковых колонн 42 и 43, пятый вход - с линией подачи фракции н.к.-150°C из насоса 51 на орошение колонны. Второй выход основной колонны 37 связан с входом в четвертый воздушный холодильник 46, выход которого соединен с входом в четвертый сепаратор 48. Третий и четвертый выходы основной колонны связаны с первыми входами первой и второй боковых колонн 42 и 43. Пятый выход основной колонны 37 связан с линией отвода фракции 150-180°C. Вторые входы первой и второй боковых колонн 42 и 43 связаны с линией подачи водяного пара. Четвертый сепаратор 48 имеет как минимум два выхода: первый выход четвертого сепаратора 48 связан с входом четвертого насоса 51, выход которого связан с линией отвода фракции н.к.-150°C с установки и с линией подачи фракции н.к.-150°C на орошение основной колонны 37, а второй выход четвертого сепаратора 48 связан с линией подачи газов сепарации в блок циркуляции водорода.

Блок 4 циркуляции водорода включает в себя (см. Фиг. 1 и Фиг. 5): пятый сепаратор 62, первый и второй водородные компрессоры 63 и 64, седьмой и восьмой воздушные холодильники 65 и 66, терморегуляторы 67 и 68, блок короткоцикловой адсорбционной очистки водорода 69. Пятый сепаратор 62 имеет два входа и два выхода: первый вход сообщен с вторым выходом первого сепаратора 15 блока гидрирования, второй вход сообщен с линией подачи в сепаратор 62 водородосодержащего газа (подпитки), первый выход сепаратора 62 связан с линией отвода углеводородного конденсата с установки, а второй выход связан с входом первого водородного компрессора 63, выход которого в свою очередь связан с входом в седьмой воздушный холодильник 65. Выход седьмого воздушного холодильника 65 сообщен с входом в блок 69 короткоцикловой адсорбционной очистки водорода (КЦА). Блок КЦА имеет два выхода: первый выход сообщен с входом второго водородного компрессора 64, а второй выход сообщен с линией подачи очищенного водорода в блок гидрооблагораживания на смешение со смесью синтетических нефтяных фракций. Выход второго водородного компрессора 64 соединен с входом восьмого воздушного холодильника 66, выход которого соединен: с линией подачи топливного газа на обогрев второй печи 35, с линией подачи легких углеводородов из третьего сепаратора 30 блока гидрооблагораживания в линию топливного газа.

Установка работает следующим образом.

В блок 1 гидрирования посредством первого насоса 5 подается смесь синтетических нефтяных фракций и смешивается с поступающим из блока 2 гидрооблагораживания (а точнее - из верхней части второго сепаратора 29) циркуляционным водородом, образуя газосырьевую смесь. Контроль и регулирование расходов смеси синтетических нефтяных фракций и водорода, поступающих на смешение, осуществляются вентилями соответственно 6 и 7. Полученная газосырьевая смесь подается в первый воздушный холодильник 8, где охлаждается до температуры, необходимой для протекания реакции гидрирования ненасыщенных углеводородов, при этом контроль и регулирование температуры газосырьевой смеси после первого воздушного холодильника 8 осуществляется терморегулятором 10. Охлажденная газосырьевая смесь после первого воздушного холодильника 8 направляется в первый реактор 12 - реактор гидроочистки, где на специализированном катализаторе происходит превращение непредельных углеводородов, содержащихся в газосырьевой смеси, в предельные. Первый реактор 12 оснащен термопарой 13, посредством которой осуществляется многозонный контроль температуры по высоте реактора 12, и датчиком давления 14, посредством которого осуществляется контроль давления на входе в первый реактор 12 и перепад давления по слою катализатора. Газопродуктовая смесь из первого реактора 12 поступает на охлаждение во второй воздушный холодильник 9, где частично конденсируется, после чего поступает в первый сепаратор 15, в котором происходит отделение непрореагировавшего водорода и углеводородных газов от смеси синтетических нефтяных фракций. Контроль и регулирование температуры газосырьевой смеси после второго воздушного холодильника 9 осуществляется терморегулятором 11.

Далее из первого сепаратора 15 смесь водорода и углеводородных газов направляется в блок 4 циркуляции водорода, а точнее в пятый сепаратор 62, а гидроочищенная смесь синтетических нефтяных фракций вторым насосом 16 подается в блок 2 гидрооблагораживания на смешение с очищенным водородом, поступающим в блок 2 гидрооблагораживания из блока 4 циркуляции водорода (а точнее - из блока 69 короткоцикловой адсорбционной очистки водорода), после чего полученная смесь смешивается с подаваемой третьи насосом 17 фракцией 360°C-к.к., возвращающейся в качестве рецикла из блока 3 фракционирования на повторное гидрооблагораживание). При этом расходы гидроочищенной смеси синтетических нефтяных фракций, фракции 360°C-к.к. и водорода на смешение контролируются и регулируются расходомерами с регуляторами расхода 18,19, 20.

Затем смесь указанных выше гидроочищенной смеси синтетических нефтяных фракций, фракции 360°C-к.к. и водорода подается в первый рекуперативный теплообменник 21, где нагревается газосырьевой смесью, поступающей из второго каталитического реактора 22. Образованная после нагревания в первом рекуперативном теплообменнике 21 газожидкостная смесь поступает в первую печь 25, где нагревается до температуры начала реакции посредством топливного газа, подача которого в печь 25 регулируется регулировочным вентилем 26 с корректировкой по температуре в реакторе 22, измеряемой термопарой 23.

Нагретая в первой печи 25 до необходимой температуры газожидкостная смесь поступает во второй каталитический реактор 22, где на специализированном катализаторе протекают реакции крекинга и изомеризации углеводородов. Второй каталитический реактор 22 оснащен многозонной термопарой 23, посредством которой осуществляется контроль температуры по высоте второго каталитического реактора 22, и пневмодатчиком 24, посредством которого осуществляется контроль давления на входе во второй реактор 22 и перепад давления по слою катализатора. Далее из второго реактора 22 смесь продуктов реакции поступает в первый рекуперативный теплообменник 21, а после него - в третий воздушный холодильник 27, где происходит охлаждение смеси продуктов и ее частичная конденсация, при этом контроль и регулирование температуры смеси продуктов реакции после третьего воздушного холодильника 27 осуществляется терморегулятором 28.

Затем, после прохождения через третий воздушный холодильник 27, охлажденная смесь продуктов реакции (гидрогенизат) поступает во второй сепаратор 29, где проходит процесс двухступенчатой сепарации для отделения непрореагировавшего водорода и легких углеводородов (нестабильный гидрогенизат), образовавшихся при протекании каталитических процессов во втором каталитическом реакторе 22. Во втором сепараторе 29 происходит разделение гидрогенизата на водород и нестабильный гидрогенизат, в результате чего выделенный в результате сепарации водород после сброса давления в узле дросселирования направляется в блок 1 гидрирования, а нестабильный гидрогенизат поступает в третий сепаратор 30, где легкие углеводороды отделяются от жидкой фазы (дегазированный гидрогенизат). Далее из третьего сепаратора 30 легкие углеводороды подаются в линию топливного газа в блоке 4 циркуляции водорода, а дегазированный гидрогенизат подается для последующего разделения на узкие топливные фракции: н.к.-150°C, 150-180°C, 180-280°C, 280-360°C и 360°C-к.к. в блок 3 фракционирования. Давление в третьем сепараторе 30 контролируется манометром 31 и регулируется клапаном, установленным на линии подачи топливного газа в блок 4 циркуляции водорода.

Из блока 2 гидрооблагораживания дегазированный гидрогенизат поступает в блок 3 фракционирования, а именно - во второй, третий и четвертый рекуперативные теплообменники 32, 33, 34, где поэтапно нагревается горячими кубовыми потокам, поступающими из основной ректификационной колонны 37 и боковых ректификационных колонн 42, 43. Недостающее для процесса ректификации тепло сообщается дегазированному гидрогенизату при нагревании его во второй печи 35 с помощью топливного газа, подача которого во вторую печь 35 регулируется терморегулятором 36 с корректировкой по измеряемой термометром 40 температуре низа основной ректификационной колонны 37.

Нагретый во второй печи 35 поток дегазированного гидрогенизата направляется в основную колонну 37 для дальнейшего его разделения на фракции: н.к.-150°C, 150-180°C, 180-280°C, 280-360°C и 360°C-к.к.

Пары фракции н.к.-150°C отводятся с верха основной колонны 37 и направляются для их последующего охлаждения и конденсации в четвертый воздушный холодильник 46.

Контроль и регулирование температуры конденсата после четвертого воздушного холодильника 46 осуществляется терморегулятором 47.

Из четвертого воздушного холодильника 46 конденсат фракции н.к.-150°C поступает в четвертый сепаратор 48, где разделяется на газы сепарации, водяной конденсат и жидкие углеводороды. Газы сепарации направляются в блок 4 циркуляции водорода, водяной конденсат отводится в дренажный коллектор, жидкие углеводороды (фракция н.к.-150°C) четвертым насосом 51 подаются на орошение основной ректификационной колонны 37, а их избыточные объемы выводятся с установки. При этом расход выводимой с установки фракции н.к.-150°C контролируется расходомером 52 и регулируется клапаном с корректировкой по измеряемому уровнемером 50 уровню жидкости в четвертом сепараторе 48. Давление в четвертом сепараторе 48 контролируется манометром 49 и регулируется клапаном, установленным на линии отвода газов сепарации.

Расход орошения в основной ректификационной колонне 37 контролируется и регулируется расходомером 53 с коррекцией по температуре верха колонны, измеряемой термометром 38. Регулирующий клапан установлен на линии подачи фракции н.к.-150°C на орошение основной колонны 37. Давление в основной колонне 37 измеряется манометром 39.

Фракции 180-280°C, 280-3 60°C отбираются из основной ректификационной колонны 37 с помощью боковых ректификационных колонн 42 и 43. Для улучшения разделения фракций в нижние части колонн 37, 42 и 43 подается водяной пар.

Фракция 180-280°C из основной колонны 37 самотеком поступает в верхнюю секцию второй боковой колонны 43. Температура этой фракции на входе в основную колонну 43 контролируется термодатчиком 45 и регулируется клапаном, установленным на линии перетока указанной фракции из основной колонны 37 во вторую боковую колонну 43. Легкие фракции из второй боковой колонны 43 в виде паров возвращаются в основную колонну 37. Фракция 180-280°С из нижней части второй боковой колонны 43 пятым насосом 55 подается во второй рекуперативный теплообменник 32 и затем выводится с установки.

Фракция 280-360°C из основной колонны 37 самотеком поступает в верхнюю секцию первой боковой колонны 42. Температура этой фракции на входе в первую колонну 42 контролируется термодатчиком 44 и регулируется клапаном, установленным на линии перетока указанной фракции из основной колонны 37 в первую боковую колонну 42. Легкие фракции из первой боковой колонны 42 в виде паров возвращаются в колонну 37. Фракция 280-360°C из нижней части первой боковой колонны 42 шестым насосом 56 подается в третий рекуперативный теплообменник 33, а после него - в пятый воздушный холодильник 58. Контроль и регулирование температуры фракции 280-360°C на выходе из пятого воздушного холодильника 58 осуществляются терморегулятором 59. Охлажденная в пятом воздушном холодильнике 58 фракция 280-360°C выводится с установки.

Фракция 360°C-к.к. из нижней части основной колонны 37 седьмым насосом 57 подается в четвертый рекуперативный теплообменник 34, а после него - на рецикл в блок 2 гидрооблагораживания. Расход фракции 360°C-к.к., отбираемой из нижней части основной колонны 37, контролируется расходомером 54 и регулируется в зависимости от контролируемого уровнемером 41 уровня жидкости в основной колонне 37. При этом на линии отвода фракции 360°C -к.к. из основной колонны 37 установлен регулирующий клапан.

Помимо направления на рецикл, предусмотрена так же возможность вывода фракции 360°C-к.к. с установки после процесса охлаждения в шестом воздушном холодильнике 60, контроль и регулирование температуры фракции 360°C-к.к. после которого осуществляются терморегулятором 61.

Блок 4 циркуляции водорода предназначен для очистки водорода и организации его рецикла, а также для подготовки топливного газа для его дальнейшего использования.

Циркулирующий водород из блока 1 гидрирования, смешиваясь с потоком водородсодержащего газа, так называемой подпитки, поступающим из внешнего источника (например, со смежных производств), направляется в пятый сепаратор 62 для выделения капельной влаги из потока циркулирующего водорода. Далее поток водородсодержащего газа подается в линию всасывания первого водородного компрессора 63. Сжатый газ охлаждается в седьмом воздушном холодильнике 65. Температура потока водородсодержащего газа после седьмого воздушного холодильника 65 контролируется и регулируется терморегулятором 67.

Охлажденный водородсодержащий газ подается в блок 69 короткоцикловой адсорбционной очитки водорода (КЦА), где водород отделяется от углеводородных газов. Очищенный водород направляется в блок 2 гидрооблагораживания, при этом его расход контролируется расходомером 20 и регулируется клапаном, установленным на линии подачи водорода в блок 2 гидрооблагораживания с корректировкой по расходу поступающих в нее смеси синтетических нефтяных фракций и фракции 360°C-к.к.

Остаточные газы на выходе из блока 69 смешиваются с низконапорными газами сепарации, поступающими из блока 3 фракционирования 3 и подаются во второй водородный компрессор 64. Сжатый газ охлаждается в восьмом воздушном холодильнике 66. Температура газа после восьмого воздушного холодильника 66 контролируется и регулируется терморегулятором 68.

Охлажденный газ смешивается с газами сепарации (легкими углеводородами, выходящими их третьего сепаратора 30), поступающими из блока 2 гидрооблагораживания, и подается в сеть топливного газа для дальнейшего обогрева первой и второй печей 25 и 35.

Реализация заявленной установки обеспечивает возможность подбора оптимальных условий процесса облагораживания синтетических нефтяных фракций, что в свою очередь значительно повышает эффективность облагораживания синтетических нефтяных факторов и способствует усовершенствованию как существующих способов облагораживания, так и разработке новых.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка получения синтетического жидкого топлива | 2016 |

|

RU2614956C1 |

| Установка первичной переработки нефти с очисткой ее от серы и пластовой воды | 2021 |

|

RU2779848C1 |

| Установка подготовки газа к транспорту | 2019 |

|

RU2714807C1 |

| Способ гидрооблагораживания дизельного топлива | 2019 |

|

RU2729791C1 |

| Адсорбционная установка подготовки углеводородного газа | 2019 |

|

RU2714651C1 |

| Способ и установка получения моторного топлива | 2017 |

|

RU2658826C1 |

| Технологическая установка подготовки углеводородного газа | 2023 |

|

RU2814922C1 |

| Блок конверсии синтез-газа в жидкие углеводороды установки для переработки природного газа | 2017 |

|

RU2638853C1 |

| ГАЗОПЕРЕРАБАТЫВАЮЩИЙ И ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2014 |

|

RU2570795C1 |

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из природного или попутного газов | 2016 |

|

RU2630307C1 |

Изобретение относится к области химической промышленности. Установка состоит из блока гидрирования, блока гидрооблагораживания, блока фракционирования и блока циркуляции водорода. Блок гидрирования включает в себя последовательно соединенные первый воздушный холодильник, первый каталитический реактор, второй воздушный холодильник и первый сепаратор. Блок гидрооблагораживания включает в себя связанные друг с другом первый рекуперативный теплообменник, второй каталитический реактор, первую печь для нагрева газожидкостной смеси, третий воздушный холодильник, второй и третий сепараторы. Блок фракционирования включает в себя второй, третий и четвертый рекуперативные теплообменники, установленные последовательно, вторую печь, основную ректификационную колонну, первую и вторую боковые ректификационные колонны, четвертый сепаратор, четвертый, пятый и шестой воздушные холодильники. Блок циркуляции водорода включает в себя последовательно связанные пятый сепаратор, первый водородный компрессор, седьмой воздушный холодильник, блок короткоцикловой адсорбционной очистки водорода (КЦА), второй водородный компрессор и восьмой воздушный холодильник. Обеспечивается повышение эффективности облагораживания синтетических нефтяных фракций за счет обеспечения возможности подбора оптимальных условий процесса облагораживания, что способствует усовершенствованию существующих процессов и, при необходимости, разработке новых. 5 ил.

Установка облагораживания синтетических нефтяных фракций, состоящая из блока гидрирования, блока гидрооблагораживания, блока фракционирования и блока циркуляции водорода, при этом блок гидрирования включает в себя последовательно соединенные первый воздушный холодильник, первый каталитический реактор, второй воздушный холодильник и первый сепаратор, блок гидрооблагораживания включает в себя связанные друг с другом первый рекуперативный теплообменник, второй каталитический реактор, первую печь для нагрева газожидкостной смеси, третий воздушный холодильник, второй сепаратор и третий сепаратор, блок фракционирования включает в себя второй, третий и четвертый рекуперативные теплообменники, установленные последовательно, вторую печь, основную ректификационную колонну, первую и вторую боковые ректификационные колонны, четвертый сепаратор, четвертый, пятый и шестой воздушные холодильники, блок циркуляции водорода включает в себя последовательно связанные пятый сепаратор, первый водородный компрессор, седьмой воздушный холодильник, блок короткоцикловой адсорбционной очистки водорода (КЦА), второй водородный компрессор и восьмой воздушный холодильник, причем вход первого воздушного холодильника связан с линией подачи смеси синтетических нефтяных фракций в блок гидрирования, первый выход первого сепаратора связан с линией подачи гидроочищенной смеси в блок гидрооблагораживания на смешение с очищенным водородом, поступающим из блока циркуляции водорода, а второй выход первого сепаратора связан с первым входом пятого сепаратора, второй каталитический реактор своим входом связан с выходом первой печи, первый вход которой соединен с первым выходом первого рекуперативного теплообменника, второй - с линией подачи в печь топливного газа из блока циркуляции водорода, а своим выходом второй реактор соединен с первым входом первого рекуперативного теплообменника, второй выход которого в свою очередь соединен с входом третьего воздушного холодильника, выход третьего воздушного холодильника соединен с входом второго сепаратора, первый выход которого соединен с входом третьего сепаратора, а второй выход - с линией подачи водорода из второго сепаратора в блок гидрирования на смешение со смесью синтетических нефтяных фракций, первый выход третьего сепаратора связан с первым входом второго рекуперативного теплообменника, расположенного в блоке фракционирования, а второй выход - с линией подачи легких углеводородов в блок циркуляции водорода на смешение с топливным газом, расположенная в блоке фракционирования основная ректификационная колонна имеет пять входов, первый из которых связан с выходом второй печи, второй - с линией подачи водяного пара в основную ректификационную колонну, третий вход - с вторым выходом первой боковой ректификационной колонны, четвертый вход - с первым выходом второй боковой ректификационной колонны, пятый вход - с линией подачи фракции н.к. - 150°С на орошение основной ректификационной колонны, основная ректификационная колонна имеет пять выходов, первый из которых соединен с первым входом четвертого рекуперативного теплообменника, второй выход - с входом четвертого воздушного холодильника, третий выход - с первым входом первой боковой ректификационной колонны, четвертый выход - с первым входом второй боковой ректификационной колонны, пятый выход - с линией отвода фракции 150-180°С с установки, при этом выход четвертого воздушного холодильника связан с входом четвертого сепаратора, который имеет в свою очередь три выхода, первый из которых связан с линией отвода фракции н.к. - 150°С с установки и с линией подачи фракции н.к. - 150°С на орошение основной ректификационной колонны, второй - с линией подачи газов сепарации из указанного четвертого сепаратора на смешение с углеводородными газами, поступающими из блока короткоцикловой адсорбционной очистки водорода, а третий - с линией вывода водяного конденсата из четвертого сепаратора, второй выход второго рекуперативного теплообменника связан с линией отвода фракции 180-280°С с установки, первый выход третьего рекуперативного теплообменника связан с первым входом четвертого рекуперативного теплообменника, а второй выход - с входом пятого воздушного холодильника, выход которого связан с линией отвода фракции 280-360°С с установки, второй вход третьего рекуперативного теплообменника связан с первым выходом первой боковой ректификационной колонны, первый выход четвертого рекуперативного теплообменника связан с входом во вторую печь, а второй выход - с входом в шестой воздушный холодильник, выход которого связан с линией отвода фракции 360°С - к.к. с установки, второй вход пятого сепаратора связан с линией подачи водородосодержащего газа в указанный пятый сепаратор, первый выход пятого сепаратора связан с линией отвода углеводородного конденсата с установки, а второй выход связан с входом первого водородного компрессора, блок КЦА имеет два выхода, первый из которых сообщен с входом второго водородного компрессора, а второй - с линией подачи очищенного водорода в блок гидрооблагораживания на смешение со смесью синтетических нефтяных фракций, при этом вход второго водородного компрессора связан с входом восьмого воздушного холодильника, выход которого соединен с линией подачи топливного газа на обогрев второй печи и с линией подачи легких углеводородов из третьего сепаратора в линию топливного газа.

| СПОСОБ И УСТАНОВКА ИЗОМЕРИЗАЦИИ С-С УГЛЕВОДОРОДОВ С ПОДАЧЕЙ ОЧИЩЕННОГО ЦИРКУЛИРУЮЩЕГО ПОТОКА ВОДОРОДА | 2013 |

|

RU2540404C1 |

| US 7256052 B2, 14.08.2007 | |||

| СПОСОБ И УСТРОЙСТВО ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2011 |

|

RU2518080C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1990 |

|

SU1785261A1 |

| Устройство для охраны помещений, хранилищ и т.п. | 1925 |

|

SU1938A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 0 |

|

SU302897A1 |

Авторы

Даты

2017-05-29—Публикация

2016-03-31—Подача