Область техники

Объектом данного изобретения является способ формовки стальных труб, используемых при строительстве магистральных трубопроводов и т.п., и более конкретно, способ и устройство для формовки стальной трубы путем многократного выполнения операции трехточечной прессовой гибки с использованием стального листа в качестве исходного материала.

Уровень техники

В качестве стальных труб для магистральных трубопроводов и т.п., как правило, используются стальные трубы высокой округлости из используемого в качестве исходного материала стального листа заданной ширины, длины и толщины, изготовленные с помощью широко применяемой так называемой UOE-технологии, которая заключается в формовке с целью придания U-образной формы, последующей формовке с целью придания О-образной формы, сварке состыкованных концов открытой трубы для получения заготовки трубы, после чего производят раздачу трубы в направлении по окружности (так называемое экспандирование диаметра). За последние годы, однако, при строительстве магистральных трубопроводом и аналогичных сооружения стали использовать стальные трубы с большой толщиной стенки, высокой прочности и большого диаметра. Поскольку при производстве стальных труб по типу UOE формовка методом прессовой гибки толстого стального листа с приданием ему сначала U-образной формы, а затем О-образной формы требует применения пресса большой мощности, при использовании обычного производственного оборудования диапазон производства был ограничен, или наблюдалось значительное снижение производительности.

Вследствие этого, был предложен способ прессовой гибки, обеспечивающий возможность снижения давления прессовки при производстве стальных труб с большой толщиной стенки, высокой прочности и большого диаметра, заключающийся в загибании обоих краев стального листа по ширине (так называемая краевая гибка), выполнении несколько раз операции прессовой гибки для получения из стального листа стальной трубы практически цилиндрической формы, сварке встык противоположных краев открытой трубы и экспандировании трубы с целью корректирования формы и получения готовой стальной трубы.

Было предложено несколько способов осуществления операции прессовой гибки для изготовления стальной трубы. Например, в JP-A-2005-324255 раскрывается способ, заключающийся в прессовой гибке одного края стального листа по ширине в качестве предшествующего этапа, гибке центральной части стального листа по ширине, гибке другого края стального листа по ширине как последующего этапа, после чего снова выполняется гибка центральной части стального листа по ширине. Кроме того, в JP-A-2007-090406 раскрывается способ, заключающийся в выполнении трехэтапной гибки стального листа с перемещением от одного края листа к центральной части, переходе к другому краю листа, выполнении трехэтапной гибки стального листа с перемещением от другого края листа к центральной части, формировании практически круглой формы стального листа, оставляя необработанной центральную часть, и выполнении заключительной прессовой гибки для формовки оставшейся центральной части. Далее, в JP-A-2011-056524 раскрывается способ получения полузаконченных трубных заготовок путем последовательной многократной формовки методом трехточечной прессовой гибки, выполняемой тремя точками верхней и нижней частей пресса, с перемещением листа устройством поперечной подачи с постоянной скоростью, и выполнении формовки в другой точке, находящейся на расстоянии от точки, в которой формовка была произведена ранее.

Раскрытие сущности изобретения

Во всех способах, раскрываемых в указанных источниках информации, используется способ формовки одной половины стального листа, используемого в качестве исходного материала, с приданием ему практически полукруглой формы с помощью прессовой гибки с перемещением от одного края стального листа по ширине к его центральной части, оставляя необработанной центральную часть и выполняя прессовую гибку с другого края стального листа с перемещением к центральной части. Однако при использовании этого способа, при начале формовки от другого края стального листа по ширине, ранее отформованный первый край имеет практически полукруглую форму и поднят на значительную высоту; его высота может быть в 1,5 раза больше высоты готовой стальной трубы (т.е. ее наружного диаметра).

В таком случае, когда размер гибочного пресса значительно меньше наружного диаметра производимой прессовой гибкой стальной трубы, или когда мало места для производства стальной трубы применительно к вспомогательному оборудованию или подобному, установленному на прессовой машине, приподнятая часть отформованного участка стального листа может мешать гибочному прессу или вспомогательному оборудованию, что может приводить к повреждениям оборудования, или же максимально допустимый наружный диаметр производимой трубы необходимо значительно ограничивать. Для решения вышеупомянутых проблем необходимо создать конструкцию, которая предотвращала бы возможность контакта обрабатываемого стального листа с гибочным прессом, путем увеличения высоты гибочного пресса или изменения точек монтажа вспомогательного оборудования. Кроме того, модификация оборудования будет связана со значительными капиталовложениями.

Задачей настоящего изобретения является решение вышеуказанных проблем, свойственных существующей технологии производства, и создание способа формовки стальной трубы, обеспечивающего возможность максимального увеличения максимально допустимого внешнего диаметра изготовляемой стальной трубы, без модификации существующих гибочных прессов, при производстве стальной трубы методом трехточечной прессовой гибки.

Для решения вышеуказанных проблем заявителями были проведены обширные исследования, при которых особое внимание уделялось изменению формы стального листа в процессе формовки, в зависимости от порядка формовки стальной трубы. В результате, было обнаружено, что можно уменьшить высоту подъема ранее обработанной части, разделив область формовки посредством прессовой гибки (формовки первой половины листа), выполняемую от одного края исходного стального листа по ширине по направлению к центру обычным образом, на две части (предварительной формовки и последующей формовки), а также, установив соответствующий диапазон предварительной формовки, посредством чего можно увеличить максимально допустимый диаметр изготовляемой стальной трубы, что и привело к созданию настоящего изобретения.

Таким образом, объектом настоящего изобретения является способ формовки стальной трубы из стального листа в качестве исходного материала с приданием ему практически цилиндрической формы, при котором сначала выполняется формовка первой половины методом многократной трехточечной прессовой гибки в направлении от одного края исходного стального листа к центру данного листа, затем формовка второй половины методом трехточечной прессовой гибки в направлении от другого края стального листа по ширине к центру листа, и, наконец, окончательная формовка методом трехточечной прессовой гибки центральной части стального листа по ширине, причем формовка первой половины подразделяется на предварительную формовку, которая выполняется до формовки второй половины, и последующую формовку, которая осуществляется после формовки второй половины, и отношение ширины области предварительной формовки к ширине стального листа устанавливается в диапазоне от более чем 0,17 до менее чем 0,46.

Способ формовки стальной трубы согласно настоящему изобретению отличается тем, что отношение ширины области предварительной формовки при формовке первой половины к ширине стального листа устанавливается равным в диапазоне от 0,21 до 0,42.

Далее, способ формовки стальной трубы согласно настоящему изобретению отличается тем, что осуществляется краевая гибка обоих краев исходного стального листа в направлении по ширине.

Кроме того, объектом настоящего изобретения является устройство для формовки стальной трубы, которое можно использовать при любом вышеописанном способе формовки стальной трубы, отличающееся тем, что расстояние между верхней частью несущего элемента пуансона и верхней частью нижнего матрицы в процессе прессовой гибки уменьшают до минимального значения, которое должно быть не более чем в 1,4 раза больше наружного диаметра производимой стальной трубы.

Поскольку настоящее изобретение обеспечивает возможность сохранения минимальной величины высоты подъема стального листа в процессе формовки методом прессовой гибки, это дает возможность увеличения максимально допустимого наружного диаметра производимой стальной трубы без каких-либо модификаций имеющегося гибочного пресса.

Кроме того, поскольку настоящее изобретение обеспечивает возможность сохранения минимальной величины высоты подъема стального листа в процессе формовки методом прессовой гибки, это дает возможность ограничения высоты гибочного пресса, используемого для формовки, или повышения универсальности конструкции, а также, снижения капиталовложений, например, за счет возможности уменьшения высоты здания для установки гибочного пресса или уменьшения глубины заделки в пол.

Далее, поскольку настоящее изобретение обеспечивает возможность уменьшения максимальной высоты подъема стального листа в процессе формовки, уменьшается величина части стального листа, которая падает в момент снятия прессового усилия после каждой операции прессовой гибки, что дает основания ожидать таких положительных эффектов, как предотвращение повреждения стальной трубы, предотвращение повреждения гибочного пресса, снижение уровня шума, и т.п.

Краткое описание чертежей

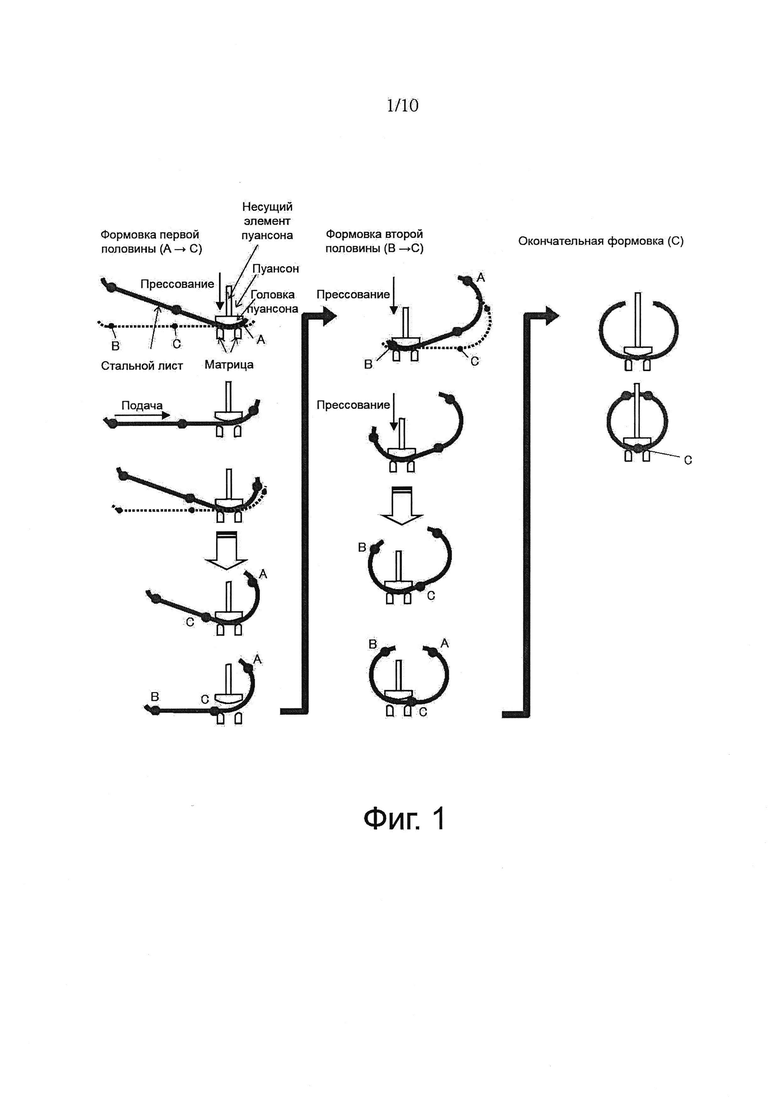

На фиг. 1 - схема, иллюстрирующая способ формовки стальной трубы методом прессовой гибки.

Фиг. 2(a) и 2(b) - схемы, иллюстрирующие процесс изменения формы стального листа после выполнения каждой операции формовки обычным методом прессовой гибки.

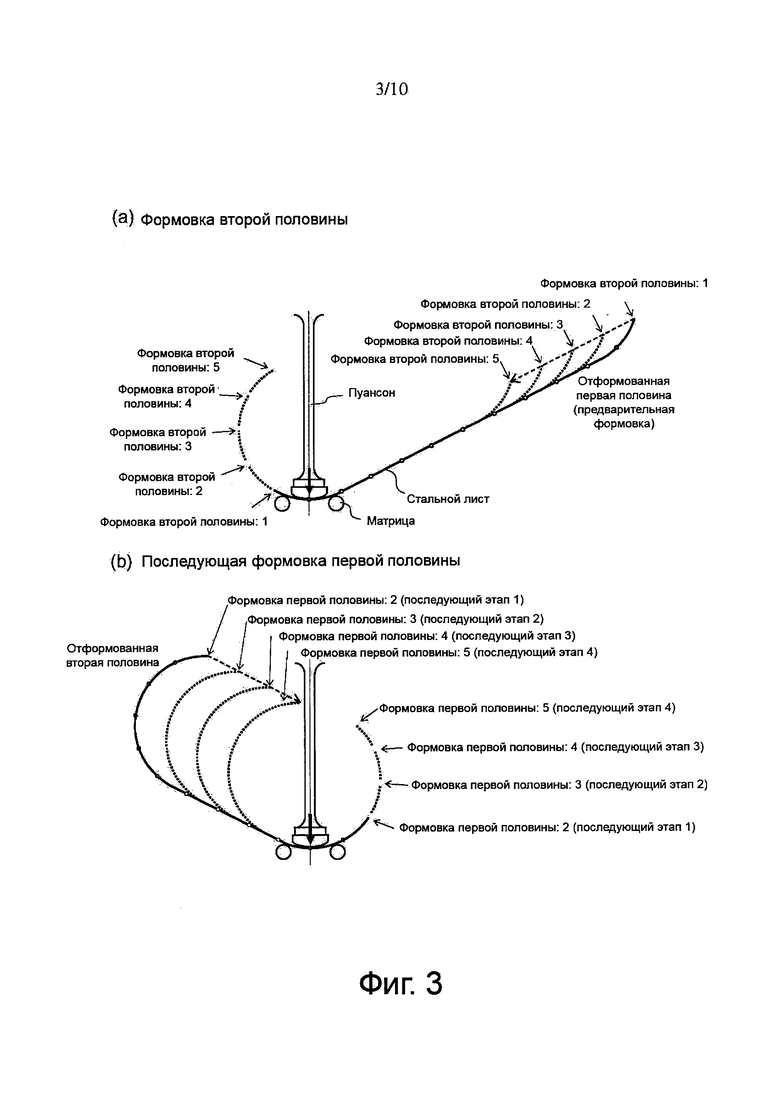

Фиг. 3(a) и 3(b) - схемы, демонстрирующие процесс изменения формы стального листа при пятиступенчатой формовке первой половины листа, при которой выполняется одна операция предварительной формовки и четыре операции последующей формовки.

Фиг. 4(a) и 4(b) - схемы, демонстрирующие процесс изменения формы стального листа при пятиступенчатой формовке первой половины листа, при которой выполняются две операции предварительной формовки, и три операции последующей формовки.

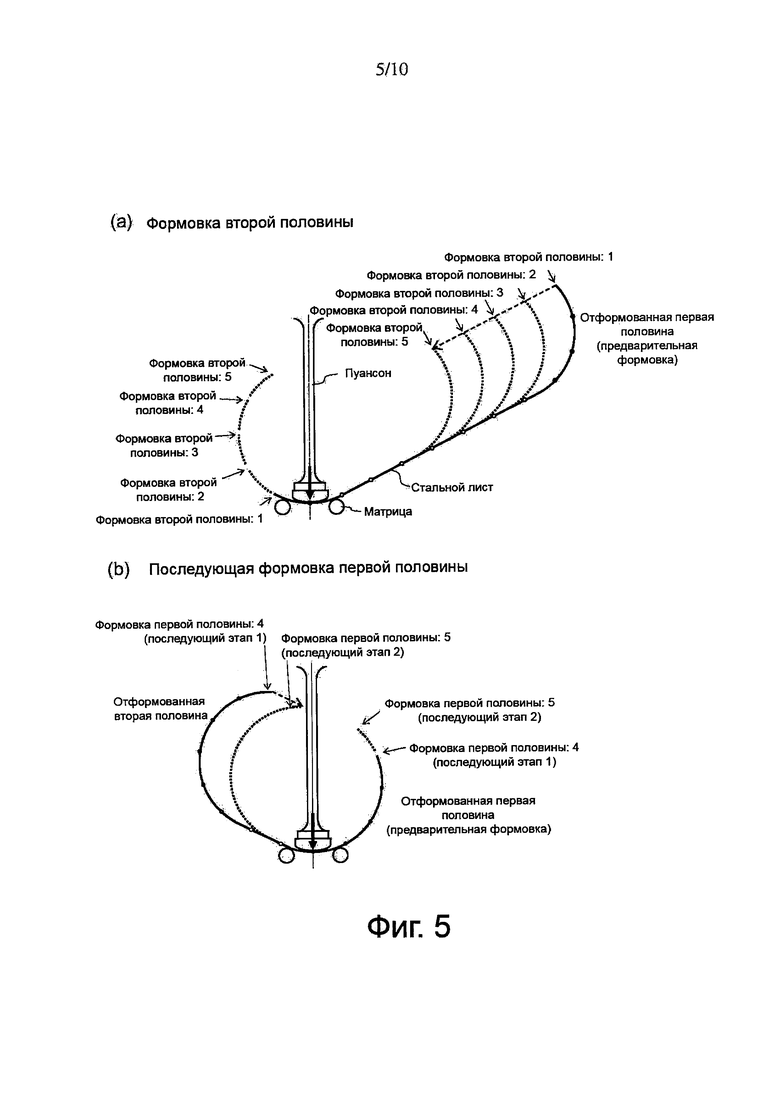

Фиг. 5(a) и 5(b) - схемы, демонстрирующие процесс изменения формы стального листа при пятиступенчатой формовке первой половины листа, при которой выполняются три операции предварительной формовки, и две операции последующей формовки.

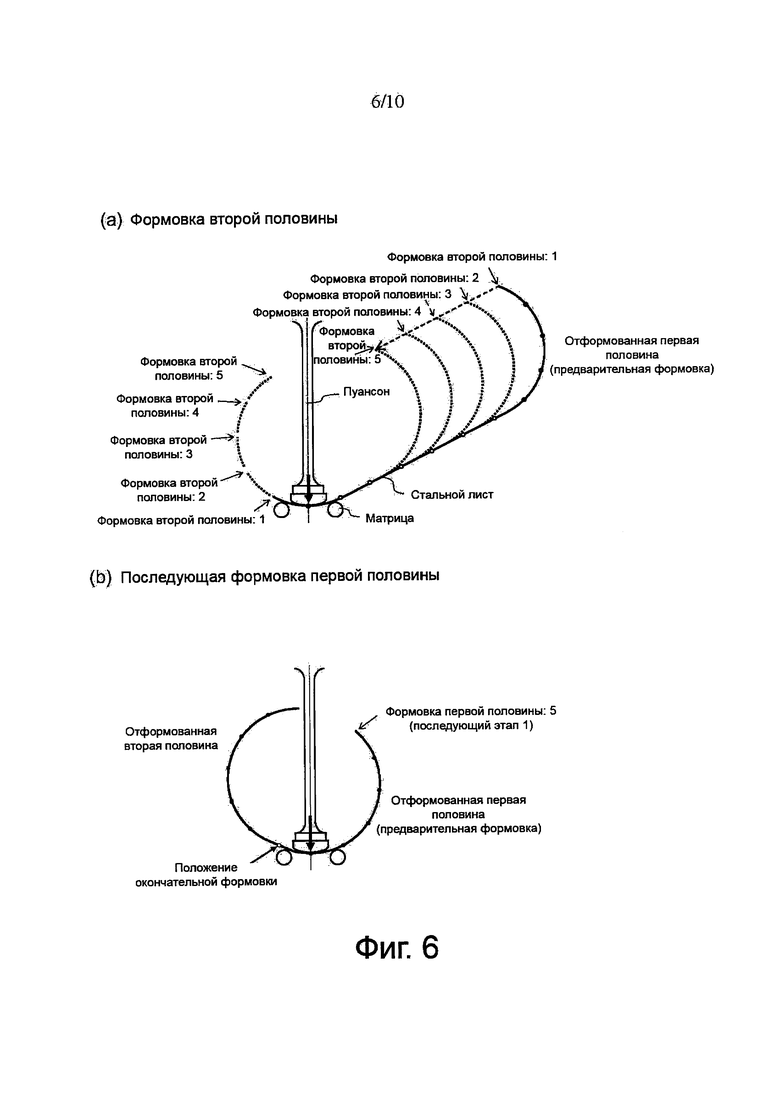

Фиг. 6(a) и 6(b) - схемы, демонстрирующие процесс изменения формы стального листа при пятиступенчатой формовке первой половины листа, при которой выполняются четыре операции предварительной формовки и одна операция последующей формовки.

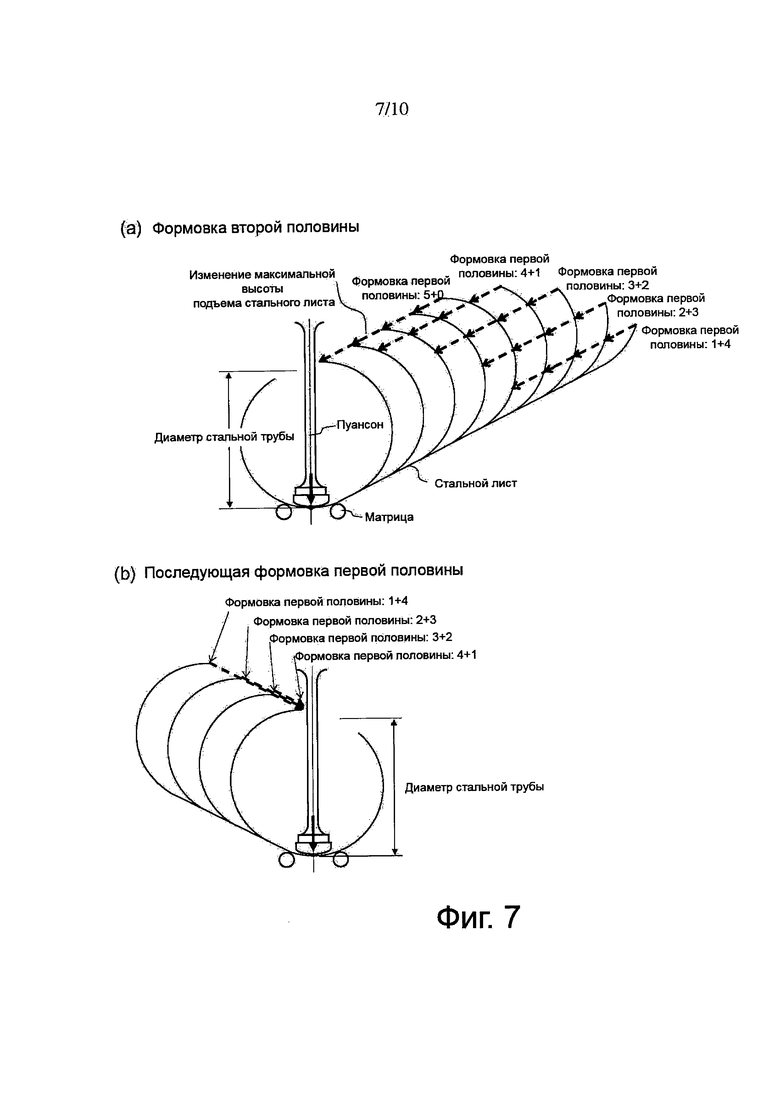

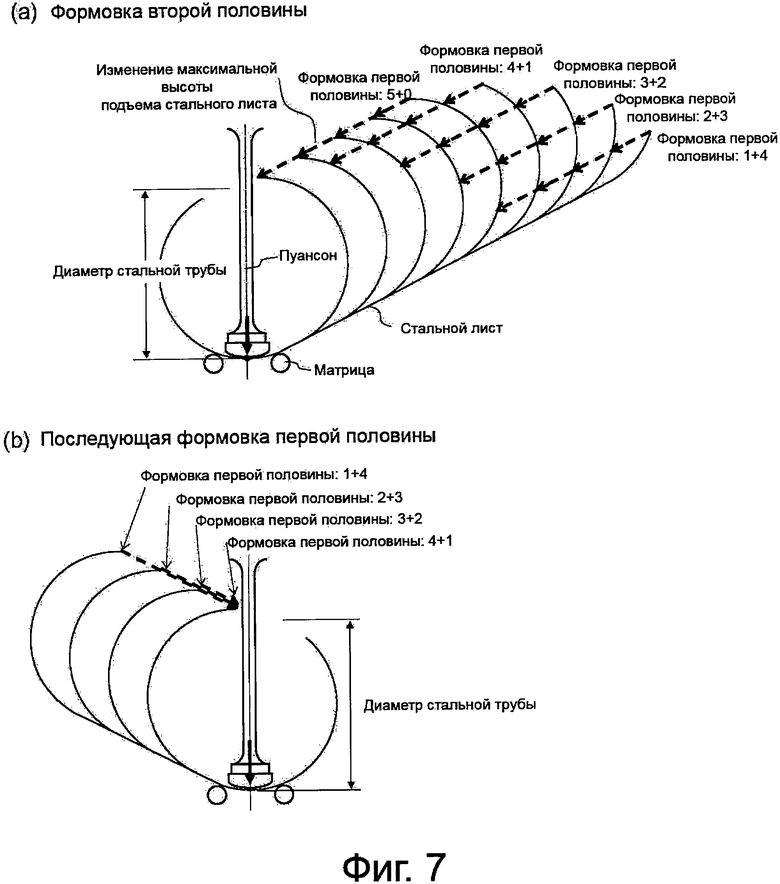

Фиг. 7(a) и 7(b) - схемы, обобщенно демонстрирующие изменение максимальной высоты подъема стального листа в процессе формовки трубы по технологиям, показанным на Фиг. 2-6.

Фиг. 8(a)-8(b) - схемы, демонстрирующие соотношение между величиной межопорного расстояния, положением верхней части конструкции гибочного пресса и формой стального листа.

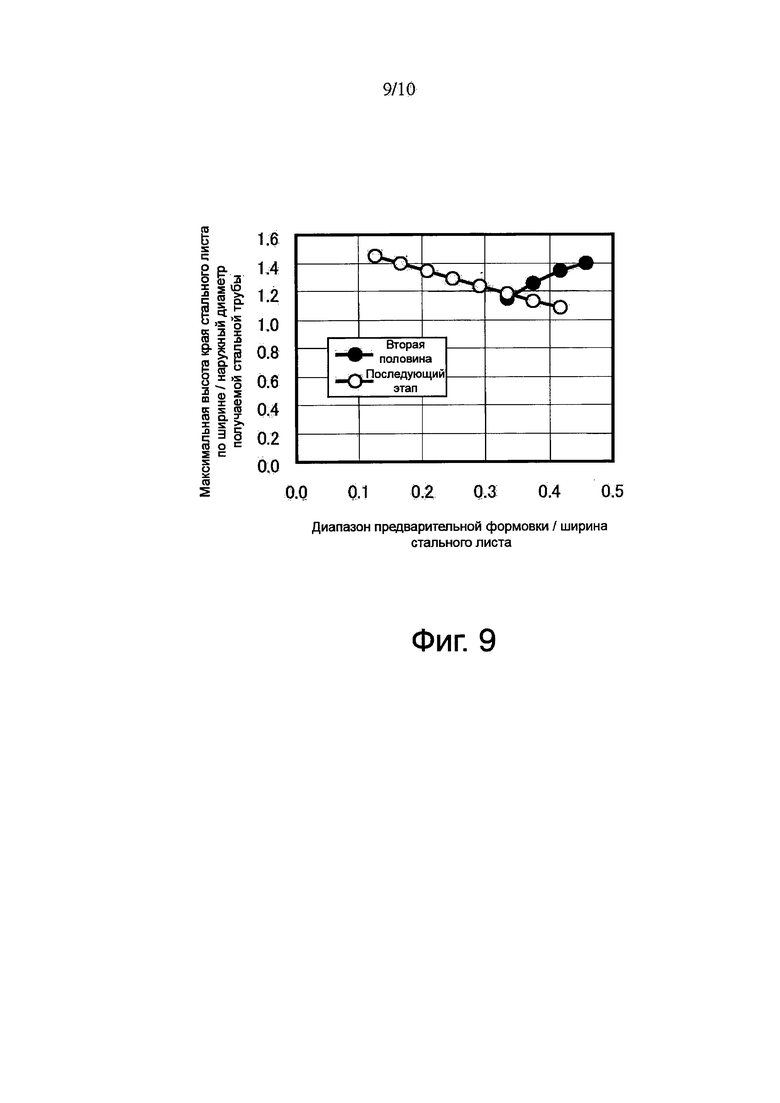

Фиг. 9 - график зависимости максимальной высоты подъема края стального листа при предварительной формовке первой половины степени изгиба.

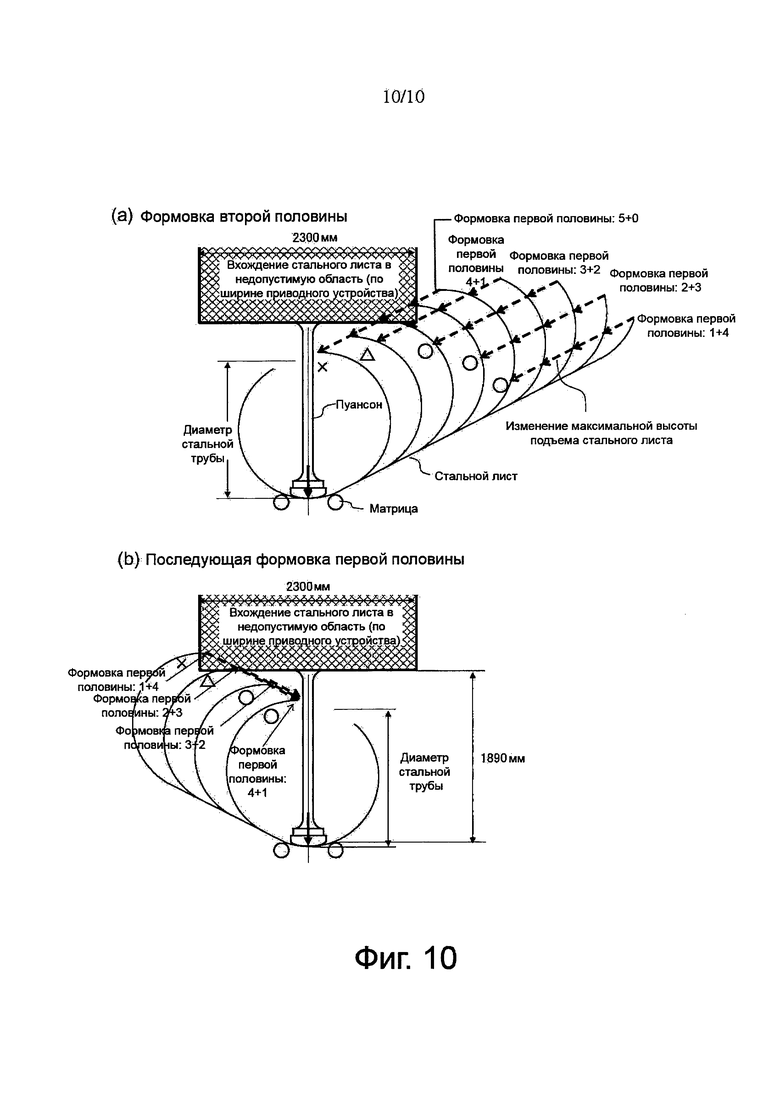

Фиг. 10(a) и 10(b) - схемы, демонстрирующие, входит ли стальной лист в недопустимую область при выполнении формовки каким-либо из методов, рассмотренных в качестве примера.

Осуществление изобретения

На фиг. 1 схематично показан способ формовки стальной трубы методом прессовой гибки, и направление, перпендикулярное поверхности бумаги, соответствует продольному направлению исходного стального листа, т.е. продольному направлению стальной трубы. Формовка стальной трубы осуществляется путем многократного повторения процесса установки исходного стального листа на пару нижних матриц, расположенных на расстоянии друг от друга, выполнения прессовой гибки стального листа путем опускания пуансона с помощью устройства привода (не показано), поднятия пуансона, перемещения стального листа в поперечном направлении с помощью устройства поперечной подачи (не показано), и выполнения следующей операции прессовой гибки. Кроме того, пуансон содержит головку пуансона, которая контактирует со стальным листом, и несущий элемент пуансона, который соединяет головку пуансона с устройством привода. Головка пуансона и несущий элемент пуансона могут быть соединены друг с другом непосредственно или с помощью проставки между ними. Ширина несущего элемента пуансона может быть равна ширине головки пуансона, но предпочтительно, чтобы она была меньше ширины головки пуансона.

Сначала, в ходе формовки первой половины, несколько раз (а) выполняется прессовая гибка и подача в поперечном направлении от края исходного стального листа по ширине к центру стального листа (от края А к центру С на фиг. 1), в результате чего половина исходного стального листа с одной стороны (за исключением его центральной части С) приобретает практически полукруглую форму. В настоящем описании этот процесс в дальнейшем мы будем называть "формовкой первой половины". Кроме того, на фиг. 1 изображен исходный стальной лист, на обоих краях которого была проведена операция краевой гибки. Выполнение операции краевой гибки является предпочтительным для предотвращения образования острого угла между свариваемыми с помощью шовной роликовой сварки противоположными краями отформованной трубы и для улучшения округлости трубы, но данную операцию можно и не производить. В случае проведения операции краевой гибки можно применять способ краевой гибки, раскрываемый в патентных документах JP-A-H08-294727, JP-A-S51-76158, или аналогичные способы.

Затем несколько раз (b) выполняется прессовая гибка и подача в поперечном направлении в направлении от другого края исходного стального листа по ширине к центру стального листа (от края В к центру С на фиг. 1), в результате чего вторая половина исходного стального листа с другой стороны (за исключением его центральной части С) приобретает практически полукруглую форму. В настоящем описании этот процесс в дальнейшем мы будем называть "формовкой второй половины". При этом, для получения такой же полукруглой формы, как и та, которая была получена при формовке первой половины, параметры формовки, такие как количество операций (a, b) прессовой гибки, величина угла изгиба, величина подачи стального листа, и т.п., обычно выбираются такими же, как и при формовке первой половины.

Формуемый материал (стальной лист), подвергнутый формовке первой половины и формовке второй половины, имеет С-образную форму с плоским участком в области центральной части стального листа по ширине, и разомкнутыми кромками, которые свариваются встык, с обеих сторон листа. Затем, наконец, производится одна операция формовки плоской центральной части С стального листа по ширине, при которой расстояние между свариваемыми встык кромками оставляют немного больше, чем ширина несущего элемента пуансона. В настоящем описании этот процесс в дальнейшем мы будем называть "окончательной формовкой". После этого отформованный стальной лист перемещают в продольном направлении и извлекают из гибочного пресса, выполняют обжатие, в результате которого кромки краев стального листа сходятся, и производят их сварку, после чего выполняют экспандирование трубы, в результате чего получают окончательно готовую стальную трубу.

На фиг. 2(a) и 2(b) показано изменение формы стального листа на каждом этапе прессовой гибки (сплошной линией показан исходный стальной лист, и пунктиром показана форма стального листа после формовки), при одинаковом количестве операций a, b при формовке первой половины и формовке второй половины, равном пяти операциям, и обычной технологии формовки методом прессовой гибки, показанной на фиг. 1. Далее, пунктирной стрелкой показано изменение максимальной высоты подъема стального листа при каждой операции прессовой гибки.

Как видно из фиг. 2(a), по окончании формовки первой половины высота подъема стального листа является не такой уж большой, но по при формовке второй половины (см. фиг. 2(b)), стальной лист поднимается на максимальную высоту после первой операции прессовой гибки, а затем, по мере выполнения последующих операций прессовой гибки, высота подъема отформованного стального листа уменьшается, но боковые кромки отформованного стального листа значительно приближаются к несущему элементу пуансона, в результате чего возрастает риск контакта.

Как правило, когда для формовки стальной трубы используется гибочный пресс, усилие формовки прикладывается к формуемому материалу (стальному листу) сверху с помощью пуансона, с помощью цилиндрического механизма, установленного в верхней части гибочного пресса, и механизма привода, такого как гидроцилиндр, гидронасос и гидробак или аналогичного устройства, установленного в качестве вспомогательного оборудования в верхней части гибочного пресса с пуансоном. Однако при увеличении прочности стального листа и увеличении его толщины необходимое для формовки стальной трубы усилие формовки увеличивается. Соответственно, габариты вспомогательного оборудования также пропорционально увеличиваются. Следовательно, в гибочном прессе для производства стальных труб высокой прочности с большой толщиной стенки, вспомогательное оборудование, такое как механизм привода, расположенный в верхней части гибочного пресса, неизбежно увеличивает риск контакта со стальным листом. При выполнении каждой операции прессовой гибки, когда пуансон находится в нижнем положении, устройство привода, соединенное с верхним концом несущего элемента пуансона, также находится в своем нижнем положении, и в этот же момент, высота подъема деформируемого стального листа становится максимальной. Таким образом, даже когда пуансон находится в нижнем положении, важно предотвратить возможность контакта стального листа с механизмом привода, расположенным в верхней части гибочного пресса.

Заявителями были проведены исследования взаимного влияния последовательности прессовой гибки, формы стального листа и высоты подъема для случаев, когда формовка первой половины разделена на два этапа, а именно, этап предварительной формовки и этап последующей формовки, при которых количество операций a, b прессовой гибки при формовке первой половины и второй половины принимается одинаковым и равным 5 операциям.

Фиг. 3(a) и 3(b) демонстрируют изменение формы стального листа при каждой операции последующей формовки первой половины и при формовке второй половины, а также изменение максимальной высоты подъема стального листа при проведении одной операции предварительной формовки первой половины и пяти операций формовки второй половины, после чего выполняются оставшиеся четыре операции последующей формовки первой половины. На фиг. 4(a) и 4(b) показаны вышеупомянутые изменения формы и высоты подъема при выполнении двух операций предварительной формовки первой половины, после которых производятся пять операций формовки второй половины, а затем выполняются оставшиеся три операции последующей формовки первой половины. На фиг. 5(a) и 5(b) показаны вышеупомянутые изменения формы и высоты подъема при выполнении трех операций предварительной формовки первой половины, после которых производятся пять операций формовки второй половины, а затем выполняются оставшиеся две операции последующей формовки первой половины. На фиг. 6(a) и 6(b) показаны вышеупомянутые изменения формы и высоты подъема при выполнении четырех операций предварительной формовки первой половины, после которых производятся пять операций формовки второй половины, а затем выполняется оставшаяся одна операция последующей формовки первой половины. На каждом из указанных выше чертежей показаны: (а) изменения формы стального листа и максимальной высоты его подъема при формовке второй половины, и (b) изменения формы и максимальной высоты подъема этого стального листа при последующей формовке первой половины. Кроме того, поскольку предварительная формовка первой половины выполняется так же, как это показано на фиг. 2(a), ее описание не приводится. Далее, на всех чертежах сплошными и пунктирными линиями показаны изменения формы стального листа, а пунктирная стрелка показывает максимальную высоту подъема стального листа при формовке. Например, сплошными линиями на фиг. 3(a), 4(a), 5(a) и 6(a) показана форма стального листа после выполнения первой операции формовки второй половины. Далее, сплошными линиями на фиг. 3(b), 4(b), 5(b) и 6(b) показана форма стального листа после выполнения первой операции последующей формовки первой половины.

Как видно из фиг. 2(a)-6(b), максимальная высота подъема стального листа при формовке изменяется в зависимости от количества операций предварительной формовки первой половины. Далее, данные, полученные путем собирания изменений максимальной высоты подъема стального листа на фиг. 2(a)-6(b), обобщенно представлены на одном чертеже на фиг. 7(a) и 7(b). На фиг. 7(a) изображен процесс формовки второй половины, а на фиг. 7(b) показан процесс последующей формовки первой половины.

Как видно из фиг. 7(a), стальной лист поднимается на максимальную высоту при формовке второй половины, когда проводятся четыре операции предварительной формовки первой половины и одна операция последующей формовки (обозначено как "формовка первой половины: 4+1), затем, когда проводятся три операции предварительной формовки первой половины и две операции последующей формовки первой половины (обозначено как "формовка первой половины: 3+2), затем, когда проводятся пять операций формовки первой половины без разделения ее на две части (обозначено "формовка первой половины: 5+0), и затем, когда проводятся две операции предварительной формовки первой половины и три операции последующей формовки первой половины (обозначено как "формовка первой половины: 2+3), и далее, стальной лист поднимается на минимальную высоту, когда производится одна операция предварительной формовки первой половины и четыре операции последующей формовки первой половины (обозначено как "формовка первой половины: 1+4).

В случаях формовки первой половины по схеме "4+1", по схеме "3+2" и по схеме "2+3" максимальная высота подъема стального листа была практически такой же, как и при формовке первой половины по схеме "5+0", т.е. без разделения на два этапа. Однако при формовке первой половины по схеме "4+1", поскольку наблюдается максимальная высота подъема стального листа, и стальной лист приближается на минимальное расстояние к гибочному прессу, существует риск контакта формуемого материала (стального листа) с гибочным прессом и вспомогательным оборудованием. Таким образом, при формовке второй половины, в случаях формовки первой половины по схемам "3+2", "2+3" и "1+4", риск вхождения формуемого материала (стального листа) в контакт с гибочным прессом невелик.

Кроме того, как видно из фиг. 7(b), при последующей формовке первой половины стальной лист поднимается на максимальную высоту при формовке первой половины по схеме "1+4", при которой, как видно из фиг. 7(a), высота подъема стального листа является минимальной, затем в случае формовки первой половины по схеме "2+3", и затем, в случае формовки первой половины по схеме "3+2", и далее, высота подъема стального листа является минимальной при формовке первой половины по схеме "4+1", и поскольку количество операций прессовой гибки при предварительной формовке уменьшается, высота подъема увеличивается.

Анализируя фиг. 7(a) и 7(b) совместно, мы видим, что минимальный риск контакта формуемого материала с гибочным прессом при формовке стальной трубы методом прессовой гибки наблюдается в случае выполнения трех операций предварительной формовки первой половины и двух операций последующей формовки первой половины, (при формовке первой половины по схеме "3+2"), в случае выполнения двух операций предварительной формовки первой половины и трех операций последующей формовки первой половины (при формовке первой половины по схеме "2+3"), и в случае выполнения четырех операций предварительной формовки первой половины и одной операции последующей формовки первой половины (при формовке первой половины по схеме "4+1").

Таким образом, при формовке стальной трубы методом прессовой гибки согласно настоящему изобретению, формовку первой половины предпочтительно производить несколько раз, разделив ее на этапы предварительной формовки и последующей формовки, оптимизируя тем самым количество операций предварительной формовки. Однако количество операций формовки методом прессовой гибки можно устанавливать произвольно. Таким образом, в настоящем изобретении предпочтительные условия прессовки определяются как диапазон, в котором деформация изгиба происходит при предварительной формовке первой половины (далее называемый "диапазоном предварительной формовки").

Стальной лист, получивший практически цилиндрическую форму после выполнения окончательной формовки, удаляют из гибочного пресса путем перемещения полученного практически цилиндрического изделия в продольном направлении. При этом расстояние между вертикальными стойками гибочного пресса (называемое также "межопорным расстоянием"), которые служат опорой для верхней части конструкции гибочного пресса, должно быть в достаточной мере больше ширины сформованного изделия практически цилиндрической формы. На фиг. 8(a) и 8(b) показано межопорное расстояние, расположение верхней части конструкции гибочного пресса и форма стального листа, для случая, когда величина межопорного расстояния составляет 1,4 наружного диаметра сформованной стальной трубы +300 мм (максимальное расстояние между свариваемыми встык кромками краев стального листа), т.е. равно наружному диаметру стальной трубы, равному 1219,2 мм. На фиг. 9 представлена зависимость максимальной высоты подъема края стального листа по ширине от диапазона предварительной формовки в данный момент времени. Если предварительная формовка первой половины выполняется с помощью не более чем трех операций, при формовке второй половины (отношение диапазона предварительной формовки к ширине стального листа не более 0,3), стальной лист не входит в контакт с верхней частью конструкции гибочного пресса, как это ясно видно из фиг. 8(a), так что этот график нами не приводится. Далее, диапазон предварительной формовки представлен в виде отношения к ширине стального листа, а максимальная высота подъема края стального листа по ширине характеризуется представлена в виде отношения к наружному диаметру произведенной стальной трубы, поскольку абсолютные значения размеров области формовки и максимальной высоты подъема края стального листа по ширине отличаются друг от друга в зависимости от наружного диаметра производимой стальной трубы.

Далее, знаками • на фиг. 9 обозначается максимальная высота подъема края стального листа по ширине области предварительной формовки при выполнении формовки второй половины, которая соответствует положению края стального листа по ширине на фиг. 8(a). Точка, в которой отношение ширины области предварительной формовки к ширине стального листа равно 0,46, соответствует случаю выполнения формовки первой половины без разделения на предварительный и последующий этапы ("формовка первой половины: 5+0 на фиг. 8(a)), и максимальная высота подъема стального листа достигает значения в 1,4 раза больше наружного диаметра производимой стальной трубы. Однако когда отношение ширины области предварительной формовки к ширине стального листа становится меньше 0,46, максимальная высота подъема стального листа уменьшается. Таким образом, необходимо, чтобы отношение ширины области предварительной формовки к ширине стального листа было меньше 0,46, предпочтительно, не больше чем 0,42. Если вышеуказанное отношение составляет не больше 0,38, максимальную высоту подъема стального листа можно ограничить не менее чем на 10% по сравнению со случаем, когда формовка первой половины выполняется без разделения на предварительный и последующий этапы, так что данный диапазон является более предпочтительным.

Далее, знаками  на фиг. 9 обозначается максимальная высота подъема края стального листа по ширине области формовки второй половины в момент выполнения последующей формовки первой половины, которая соответствует положению края стального листа по ширине на фиг. 8(b). Когда отношение ширины области предварительной формовки к ширине стального листа увеличивается, максимальная высота подъема стального листа уменьшается. Когда отношение ширины области предварительной формовки к ширине стального листа превышает 0,17, максимальная высота подъема стального листа уменьшается по сравнению с точками формовки второй половины при выполнении формовки первой половины без разделения на предварительный и последующий этапы, т.е. в случае, когда отношение ширины области предварительной формовки к ширине стального листа составляет 0,46. Таким образом, необходимо, чтобы отношение ширины области предварительной формовки к ширине стального листа было больше 0,17, предпочтительно, не меньше 0,21. Если вышеуказанное отношение не меньше 0,29, максимальную высоту подъема стального листа можно ограничить не менее чем на 10% по сравнению со случаем, когда формовка первой половины выполняется без разделения на предварительный и последующий этапы, так что данный диапазон является более предпочтительным.

на фиг. 9 обозначается максимальная высота подъема края стального листа по ширине области формовки второй половины в момент выполнения последующей формовки первой половины, которая соответствует положению края стального листа по ширине на фиг. 8(b). Когда отношение ширины области предварительной формовки к ширине стального листа увеличивается, максимальная высота подъема стального листа уменьшается. Когда отношение ширины области предварительной формовки к ширине стального листа превышает 0,17, максимальная высота подъема стального листа уменьшается по сравнению с точками формовки второй половины при выполнении формовки первой половины без разделения на предварительный и последующий этапы, т.е. в случае, когда отношение ширины области предварительной формовки к ширине стального листа составляет 0,46. Таким образом, необходимо, чтобы отношение ширины области предварительной формовки к ширине стального листа было больше 0,17, предпочтительно, не меньше 0,21. Если вышеуказанное отношение не меньше 0,29, максимальную высоту подъема стального листа можно ограничить не менее чем на 10% по сравнению со случаем, когда формовка первой половины выполняется без разделения на предварительный и последующий этапы, так что данный диапазон является более предпочтительным.

Кроме того, в настоящем описании выше рассматривается пример, когда операция трехточечной прессовой гибки выполняется пять раз при формовке первой половины, пять раз при формовке второй половины, и один раз при окончательной формовке (итого 11 раз), но в предлагаемом способе производства стальной трубы согласно настоящему изобретению количество операций прессовой гибки для формовки трубы не ограничивается 11-ю, а может быть уменьшено или увеличено. Однако при уменьшении количества операций прессовой гибки угол изгиба при каждой операции увеличивается, и, соответственно, увеличивается высота подъема края стального листа, а также ухудшается округлость после формовки. С другой стороны, при увеличении количества операций прессовой гибки высота подъема стального листа уменьшается, округлость после формовки улучшается, но производительность снижается. Таким образом, решение о требуемом количестве операций прессовой гибки следует принимать, учитывая как преимущества, так и возможные недостатки.

Кроме того, в приведенном выше описании, с точки зрения обеспечения одинаковой формы стального листа после формовки первой половины и после формовки второй половины, количество операций прессовой гибки при формовке первой половины и при формовке второй половины, а также длина подачи стального листа принимались одинаковыми, но они могут быть изменены при условии сохранения округлости.

В качестве примера рассматривается производство стальной трубы с наружным диаметром 1422,4 мм, длиной 12,8 м, толщиной стенки 12,7 мм, полученной из толстолистовой стали (прочность X100), с краевой гибкой на 17° на расстоянии 210 мм с обоих краев стального листа по ширине 4428 мм методом прессовой гибки с помощью гибочного пресса мощностью 100 МН.

В гибочном прессе, используемом в данном примере, размер устройства привода в направлении по ширине стального листа, соединенного с верхним концом несущего элемента пуансона, составляет 2300 мм (по 1150 мм в каждую сторону от центра пуансона). Далее, в данном гибочном прессе, расстояние между нижней поверхностью устройства привода, соединенного с верхним концом несущего элемента пуансона, и верхней поверхностью нижнего матрицы, когда пуансон находится в нижнем положении, составляет 1890 мм.

Далее, при прессовой гибке с помощью гибочного пресса используется способ, при котором выполняются пять операций прессовой гибки из точки на расстоянии 1822 мм от центра стального листа в направлении к центру стального листа, как при формовке первой половины, так и при формовке второй половины, а затем производится одна операция формовки центральной части (итого 11 операций прессовой гибки), причем величина подачи стального листа при каждой операции прессовой гибки была принята равной 364 мм, а угол изгиба был принят равным 29,5°.

Далее, как показано в таблице 1, при формовке первой половины проводятся пять операций прессовой гибки для четырех способов формовки (от А до D), в которых формовка делится на два этапа, а именно, на этап предварительной формовки и этап последующей формовки, и после выполнения заданного количества операций предварительной формовки первой половины выполняют пять операций формовки второй половины, после чего выполняют оставшееся количество операций последующей формовки первой половины, а также для сравнения выполняется формовка обычным способом Е, заключающаяся в проведении пяти операций формовки первой половины без деления на предварительный и последующий этапы.

Кроме того, как показано на фиг. 10(a) и 10(b), оценка каждого способа формовки производится по степени вхождения стального листа в запретную зону, т.е. в зону контакта с гибочным прессом и вспомогательным оборудованием, когда формуемый материал (стальной лист) соприкасается с верхней частью пуансона гибочного пресса.

Результаты формовки стальной трубы пятью методами формовки от А до Е также представлены в таблице 1. Приведенный в таблице 1 параметр "степень изгиба" представляет собой расстояние от несоединенной кромки открытой трубы (включая область краевой гибки) предварительно отформованной детали при предварительной формовке первой половины, а числа, указанные в скобках, являются отношением данной области к ширине стального листа. На фиг. 10(a) и 10(b) показано изменение максимальной высоты подъема стального листа и запретная область, т.е. область, куда поднимающийся стальной лист не должен входить.

Как видно из таблицы 1 и фиг. 10(a) и 10(b), при стандартном способе формовки (способ Е), при котором отношение к ширине стального листа при формовке первой половины составляет 0,46, при формовке второй половины наблюдается значительное вхождение стального листа в запретную зону, и существует риск повреждения гибочного пресса. Аналогичным образом, при формовке методом А (формовка первой половины по схеме "1+4"), когда получаемое при предварительной формовке отношение к ширине стального листа составляет 0,13, наблюдается значительное вхождение стального листа в запретную зону при последующей формовке первой половины (при выполнении второй операции прессовой гибки при последующей формовке первой половины), и также существует риск повреждения гибочного пресса.

Напротив, при формовке методом В (формовка первой половины по схеме "2+3"), когда получаемое при предварительной формовке первой половины отношение к ширине стального листа составляет 0,21, наблюдается умеренное вхождение стального листа в запретную зону при первой операции последующей формовки первой половины (т.е. при во время третьей операции прессовой гибки формовки первой половины). Далее, при формовке методом D (формовка первой половины по схеме "4+1"), когда получаемое при предварительной формовке первой половины отношение к ширине стального листа составляет 0,38, наблюдается лишь незначительное вхождение стального листа в запретную зону при четвертой операции прессовой гибки при формовке второй половины, но оно наблюдается в диапазоне, где пластическая деформация формуемого материала (стального листа) не происходит, и такое вхождение не влияет на форму продукта и не может привести к повреждению гибочного пресса.

И, наконец, при формовке методом С (формовка первой половины по схеме "3+2"), когда получаемое при предварительной формовке первой половины отношение к ширине стального листа составляет 0,29, вхождение стального листа в запретную зону не наблюдается.

Таким образом, можно сделать вывод о том, что можно избежать контакта формуемого материала (стального листа) с гибочным прессом или его повреждения путем разделения формовки первой половины на предварительный и последующий этапы, и путем установки соответствующего диапазона области формовки. Следовательно, путем применения настоящего изобретения можно добиться увеличения максимально допустимого диаметра производимой стальной трубы для данного гибочного пресса. Разумеется, излишне упоминать о том, что до тех пор, пока диаметр формуемой стальной трубы мал, нет необходимости применять настоящее изобретение, и труба с успехом может производиться обычным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОЙ СТАЛЬНОЙ ТРУБЫ | 2013 |

|

RU2621747C1 |

| СПОСОБ ЗАМЕНЫ ВЕРХНЕГО ШТАМПА ГИБОЧНОГО ПРЕССА И КАРЕТКА ВЕРХНЕГО ШТАМПА | 2013 |

|

RU2630094C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ТРУБЫ И ПРЕССУЮЩИЙ ШТАМП, ИСПОЛЬЗУЕМЫЙ ПРИ ДАННОМ СПОСОБЕ | 2015 |

|

RU2663674C1 |

| СПОСОБ ФОРМОВКИ СТАЛЬНОЙ ТРУБЫ И СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ТРУБЫ | 2013 |

|

RU2648813C2 |

| ПУАНСОН ДЛЯ ГИБОЧНОГО ПРЕССОВАНИЯ | 2015 |

|

RU2650468C2 |

| ГИБОЧНЫЙ ПРЕСС, СПОСОБ ПРЕССОВОЙ ГИБКИ, УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА СТАЛЬНЫХ ТРУБ И СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ТРУБ | 2013 |

|

RU2640486C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ТРУБЫ | 2013 |

|

RU2617465C1 |

| РАСШИРЕННАЯ РЕГУЛИРОВКА ФОРМОВОЧНОГО ПРЕССА ТИПА JCO | 2019 |

|

RU2729480C1 |

| МАТРИЦА И СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ТРУБЫ | 2018 |

|

RU2729804C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2011 |

|

RU2486981C1 |

Изобретение относится к способу формовки стальной трубы из стального листа с приданием ему цилиндрической формы, при котором сначала выполняется формовка первой половины методом многократной трехточечной прессовой гибки в направлении от одного края исходного стального листа к центру данного листа, затем формовка второй половины методом трехточечной прессовой гибки в направлении от другого края стального листа по ширине к центру листа и окончательная формовка методом трехточечной прессовой гибки центральной части стального листа по ширине. Формовка первой половины подразделяется на предварительную формовку, которая выполняется до формовки второй половины, и последующую формовку, которая осуществляется после формовки второй половины, и отношение ширины области предварительной формовки к ширине стального листа задают в диапазоне от более чем 0,17 до менее чем 0,46. В результате обеспечивается возможность увеличения максимально допустимого диаметра производимой стальной трубы без каких-либо модификаций располагаемого гибочного пресса. 2 н. и 2 з.п. ф-лы, 10 ил., 1 табл.

1. Способ формовки стальной трубы, включающий придание цилиндрической формы исходному стальному листу посредством формовки первой половины, осуществляемой многократной трехточечной прессовой гибкой в направлении от одного края исходного стального листа по ширине к его центру, формовки второй половины, осуществляемой многократной трехточечной прессовой гибкой в направлении от другого края исходного стального листа по ширине к его центру, и окончательной формовки, осуществляемой трехточечной прессовой гибкой центральной части стального листа по ширине,

отличающийся тем, что формовку первой половины разделяют на предварительную формовку, выполняемую перед формовкой второй половины, и последующую формовку, выполняемую после формовки второй половины, при этом отношение области формовки при предварительной формовке к ширине стального листа задают в диапазоне от более чем 0,17 до менее чем 0,46.

2. Способ по п. 1, отличающийся тем, что отношение области формовки при предварительной формовке первой половины к ширине стального листа составляет 0,21 – 0,42.

3. Способ по п. 1 или 2, отличающийся тем, что осуществляют краевую гибку обоих краев исходного стального листа по ширине.

4. Устройство формовки стальной трубы способом по п. 1 или 2, содержащее пару нижних матриц, расположенных на расстоянии друг от друга, и пуансон для выполнения прессовой гибки стального листа, установленного на нижних матрицах, выполненный с возможностью его опускания посредством привода, при этом пуансон имеет головку пуансона, контактирующую со стальным листом, и несущий элемент пуансона, соединяющий головку пуансона с приводом, при этом расстояние между верхней частью несущего элемента пуансона и верхней частью нижней матрицы, когда пуансон находится в своей нижней позиции при прессовании, не более чем в 1,4 раза больше наружного диаметра получаемой стальной трубы.

| WO 2009023973 A1, 26.02.2009 | |||

| JP 2005324255 A, 24.11.2005 | |||

| СПОСОБ ОКОНЧАТЕЛЬНОЙ ФОРМОВКИ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ U-ОБРАЗНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2340422C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ | 2011 |

|

RU2493927C2 |

| Способ формовки труб | 1974 |

|

SU576136A1 |

Авторы

Даты

2018-05-28—Публикация

2015-03-30—Подача