Изобретение относится к строительной промышленности и может применяться в производстве мостовых пролетных строений в качестве гибких стержневых упоров для объединения монолитных железобетонных плит проезда со стальными несущими балками сталежелезобетонных мостов.

Известна конструкция гибкого упора (Технология электрической сварки плавлением. Под ред. Б. Е. Патона. - М.: Машгиз, 1962. - С. 407), который выполнен в виде шпильки или прутка диаметром до 12 мм и длиной до 60 мм, зажимается в цанге сварочного пистолета и после включения сварочного тока и формирования сварочной дуги вдавливается в ванночку жидкого металла.

Недостатком известной конструкции гибкого упора в виде шпильки или прутка является наличие резьбы на большей части боковой поверхности, которая повышает трудоемкость изготовления, уменьшает рабочее сечение, является концентратором напряжений и снижает усталостную прочность. При этом плоский привариваемый торец ограничивается диаметром 12 мм, так как при большем диаметре резко ухудшается качество сварного соединения из-за образования газовых включений. Сварочная дуга возбуждается по центру торца упора, который оплавляется по вогнутой поверхности. При вдавливании упора вогнутая поверхность замыкает объем расплавленного металла сварного шва, где продолжается выделение газов. Газы собираются над расплавленным металлом, образуя полости, которые, после кристаллизации металла, ослабляют сварное соединение.

Наиболее близкой по технической сущности и получаемому результату является конструкция гибкого упора (Сефериан Д. Металлургия сварки. Пер. с франц. - М.: Машгиз, 1963. - С. 22 и 23), сформированного из стержня с гладкой или резьбовой поверхностью, один конец которого выполнен токоподводящим, а другой - привариваемым и имеет центральное отверстие по оси стержня, в которое запрессована капсула с флюсом.

Недостатком указанного прототипа является то, что на упоре имеются резьбовые канавки, уменьшающие рабочее сечение и концентрирующие напряжения. Из-за этого снижается усталостная прочность, повышается трудоемкость изготовления, а запрессованная в торец упора капсула с флюсом усложняет конструкцию, повышает трудоемкость и ограничивает диаметр упора из-за образования газовых включений в сварном соединении.

Сущность изобретения.

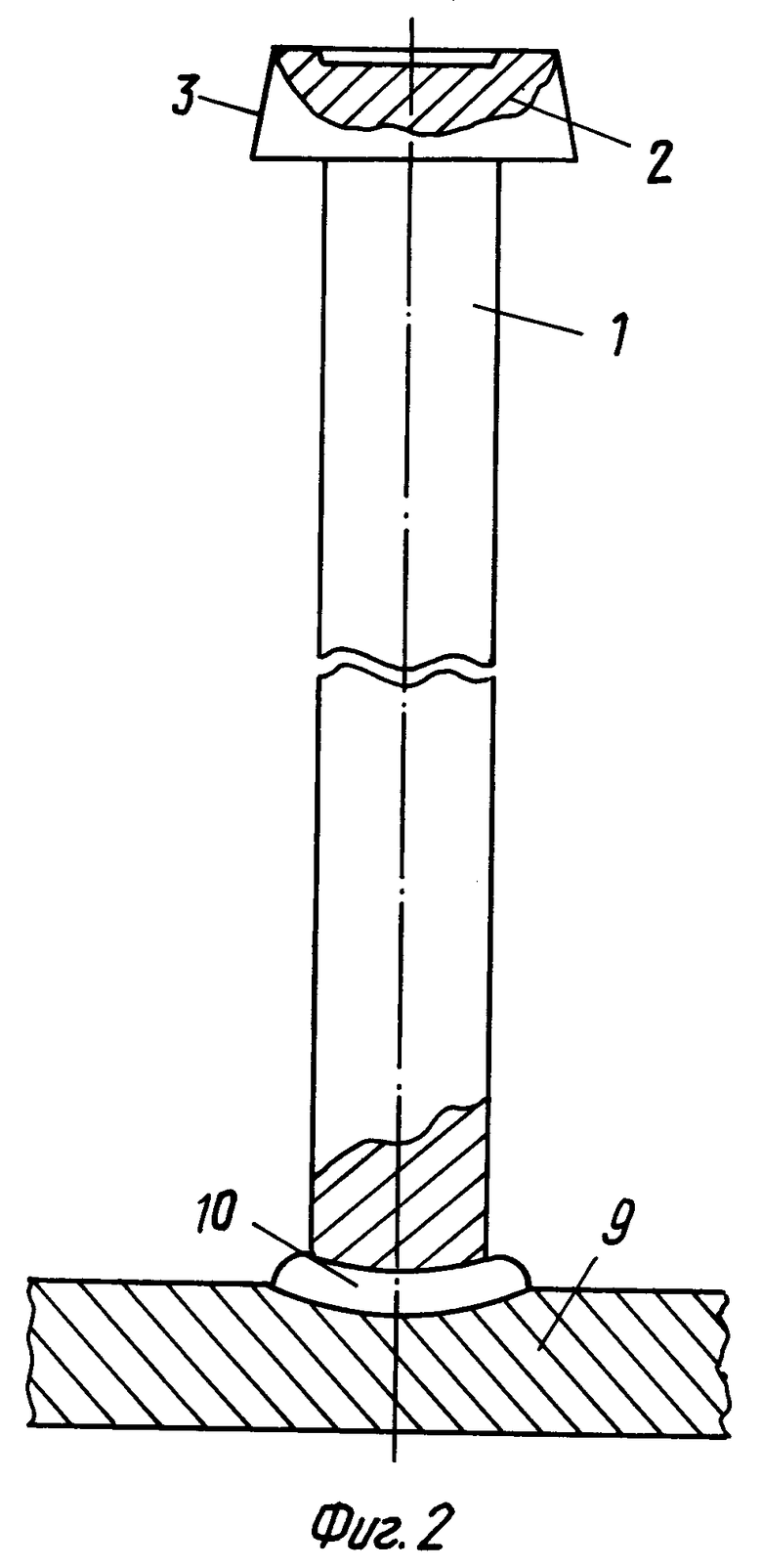

На фиг. 1 показана конструкция гибкого упора.

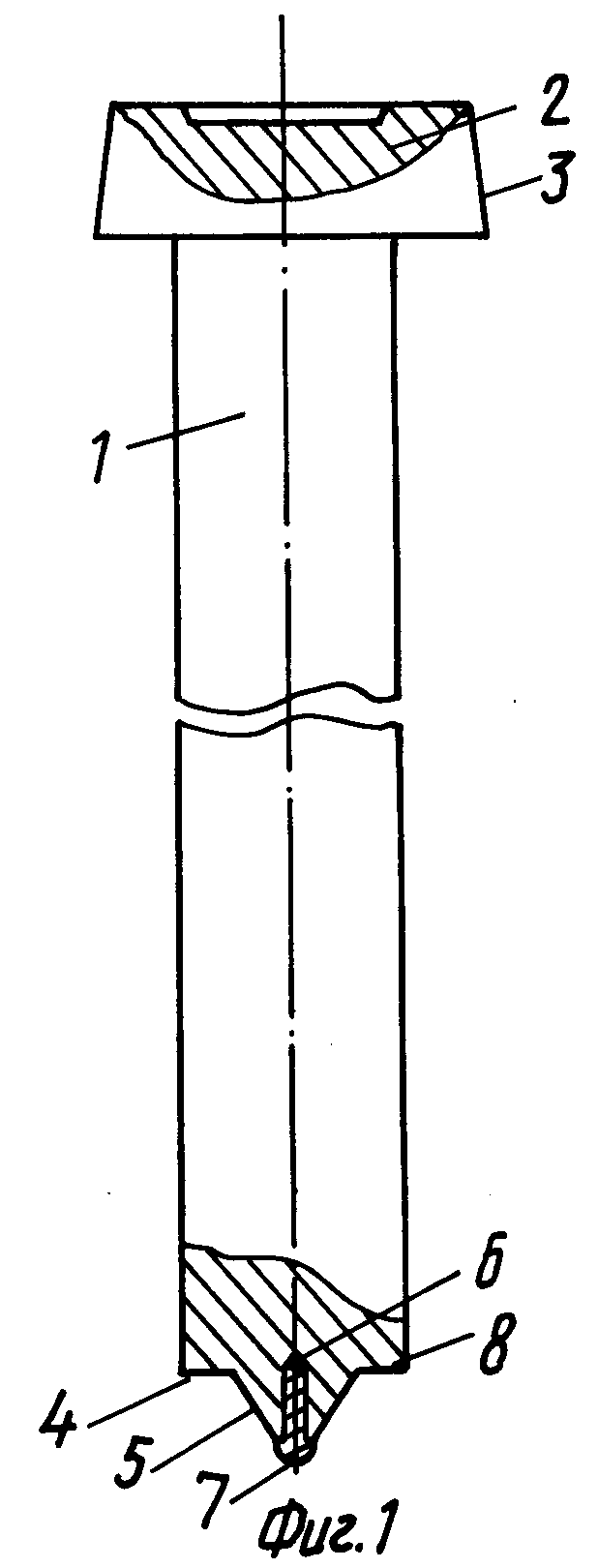

На фиг. 2 показано сварное соединение с гибким упором.

Упор гибкий сформирован из стержня 1 с гладкой поверхностью, один конец которого выполнен токоподводящим, а другой - привариваемым и имеет центральное отверстие по оси стержня. На токоподводящем конце высажена головка 2 со штамповочным уклоном 3, обращенным к ее верхнему торцу. На другом конце 4 стержня 1 выполнен контактный наконечник в виде усеченного конуса 5 с углом образующей (45 ± 10)o к оси стержня 1, при этом большее основание усеченного конуса 5 занимает до 60% площади торца 4. В усеченном конусе 5 выполнено со стороны плоской вершины глухое отверстие 6. В отверстие 6 запрессован мерный отрезок 7 сварочной алюминиевой проволоки для стабилизации горения сварочной дуги. В качестве материала стержня применяется сталь 09Г2С. Для защиты металла сварной ванны от окружающего воздуха применяют специальные термостойкие кольца, имеющие отверстия для дегазации (кольца не показаны).

Гибкий упор плотно вставляют головкой 2 в цанговый зажим сварочного пистолета (не показан) для подвода сварочного тока через боковую поверхность 3. Привариваемый торец 4 упора 1 вводят в центральное отверстие защитного керамического кольца, которое закрепляют в держателе пистолета и устанавливают над местом приварки упора, при этом наконечник 7 упора 1 касается основного металла 9 (фиг. 2). При включении сварочного тока контактный наконечник 7 упора отводится от основного металла с помощью электромагнитной катушки. При разрыве контакта между наконечником 7 и основным металлом 9 во внутреннем объеме защитного кольца возникает сварочная дуга, которая оплавляет алюминиевый контактный наконечник 7 упора и поверхность усеченного конуса 5, насыщая дуговой промежуток заряженными частицами, что способствует стабильному горению дуги. При возбуждении сварочной дуги во внутреннем объеме кольца воздух перегревается и, расширяясь в 1500-2000 раз, выходит через отверстия дегазации кольца. Воздух замещают дымовые газы, пары металлов и флюса, входящего в состав защитного кольца, которые защищают расплавленный металл от окисления.

На основном металле 9 также возникает ванночка расплавленного металла. Под действием сильного магнитного дутья сварочная дуга становится нестационарной и смещается на боковую поверхность усеченного конуса 5 стержня 1 и оплавляет ее.

Сварочная дуга поднимается на торцовый выступ 8 стержня 1, стабилизируется на нем и оплавляет его. Образуется общая, оплавляемая сварочной дугой по центру более интенсивно, но из-за кратковременности процесса так и остающейся до конца конической поверхность привариваемого стержня 1, по окружности которой стремительно пробегает мощная сварочная дуга.

Через заданный промежуток времени, когда на основном металле 9 образуется ванночка расплавленного металла достаточного объема, сварочный ток отключается и, под действием пружины сварочного пистолета, стержень 1 осаживается в ванночку расплавленного металла. Оплавленная коническая поверхность стержня раздвигает расплавленный металл, выдавливая его из зоны сварного соединения, с образованием вокруг стержня плоского валика 10 расплавленного металла, который через отверстия дегазации защитного кольца соединен с атмосферой, что способствует свободному выходу из него газов в процессе кристаллизации.

Пример: при контактной дуговой приварке стержня упора диаметром 20 мм из стали 09Г2С высотой 180 мм, с головкой диаметром 35 мм, к мостовым конструкциям из стали 10ХСНД и 15ХСНД с помощью сварочной установки 3000Е пистолетом К-24, время горения дуги 0,8 с, при сварочном токе 1800 А и степени демпфирования 2 получают стабильное качество сварного соединения. Сравнительные испытания показали, что при максимальном уровне действующих напряжений 300-200 МПа максимальное количество циклов до разрушения для резьбовых соединений оказалось в пределах (10-13)•103 и 23•103 циклов, а для сварных соединений - соответственно (16,0-17,5)•103 и 39•103 циклов, то есть при переходе на гибкие упоры, привариваемые контактной дуговой сваркой, получено увеличение усталостной прочности в 1,6 раза по сравнению с применяемыми в мостостроении резьбовыми высокопрочными упорами из стали 40Х.

Использование на сталежелезобетонных мостовых пролетных строениях гибких упоров, привариваемых контактной дуговой сваркой, позволит увеличить срок эксплуатации сталежелезобетонных мостов на 30-40% без капитального ремонта.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПИЛЬКА-УПОР | 2015 |

|

RU2617625C1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2014 |

|

RU2564657C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ ЗАКЛАДНЫХ ДЕТАЛЕЙ | 2012 |

|

RU2508971C1 |

| Способ дуговой приварки стержней к изделию с защитой флюсом | 1976 |

|

SU620345A1 |

| ПИСТОЛЕТ И ЭЛЕКТРОДНЫЙ ЭЛЕМЕНТ ДЛЯ ЭЛЕКТРОДУГОВОЙ ПАЙКИ НАКОНЕЧНИКОВ РЕЛЬСОВЫХ СОЕДИНИТЕЛЕЙ | 2010 |

|

RU2450898C2 |

| Токоподводящий мундштук к устройству для дуговой сварки плавящимся электродом | 1987 |

|

SU1442346A1 |

| Способ дуговой сварки плавящимся электродом тавровых соединений | 1982 |

|

SU1053992A1 |

| Горелка для дуговой сварки в среде защитных газов | 1984 |

|

SU1180201A1 |

| Аппарат для тавровой приварки стержней | 1990 |

|

SU1757817A1 |

| УСТРОЙСТВО ДЛЯ ПРИВАРКИ СТЕРЖНЕЙ К ЭЛЕМЕНТАМ СОРТОВОГО ПРОФИЛЯ ПОД СЛОЕМ ФЛЮСА | 1969 |

|

SU251116A1 |

Устройство относится к строительной промышленности и может применяться в производстве мостовых пролетных строений в качестве гибких стержневых упоров. Упор гибкий сформирован из стержня с гладкой поверхностью, один конец которого выполнен токоподводящим, а другой - привариваемым и имеет центральное отверстие по оси стержня. На токоподводящем конце высажена головка со штамповочным уклоном, обращенным к ее верхнему торцу, а на другом конце стержня выполнен контактный наконечник в виде усеченного конуса с углом образующей (45±10)o к оси стержня. При этом большее основание усеченного конуса занимает до 60% от площади торца. Центральное отверстие по оси стержня глухое и выполнено в усеченном конусе, в это отверстие запрессован мерный отрезок сварочной алюминиевой проволоки для стабилизации горения сварочной дуги. В качестве материала стержня предпочтительно применять сталь 09Г2С. В результате увеличивается срок эксплуатации сталежелезобетонных мостов на 30-40% без капитального ремонта. 1 з.п.ф-лы, 2 ил.

| СТЫКОВОЕ СОЕДИНЕНИЕ МОНОЛИТНОЙ ЖЕЛЕЗОБЕТОННОЙ ПЛИТЫ И СТАЛЬНОЙ БАЛКИ СТАЛЕЖЕЛЕЗОБЕТОННОГО ПРОЛЕТНОГО СТРОЕНИЯ МОСТА | 1997 |

|

RU2110639C1 |

| МОСТОВОЕ СООРУЖЕНИЕ, ОГРАЖДЕНИЕ НАСЫПИ ЕЗДОВОГО ПОЛОТНА МОСТОВОГО СООРУЖЕНИЯ, СОПРЯЖЕНИЕ МОСТОВОГО СООРУЖЕНИЯ С НАСЫПЬЮ ПОДХОДА И АРМАТУРНЫЙ КАРКАС БАЛКИ МОСТОВОГО СООРУЖЕНИЯ | 1992 |

|

RU2043458C1 |

| ОПОРНЫЙ УЗЕЛ ПРОЛЕТНОГО СТРОЕНИЯ МОСТА | 1997 |

|

RU2119990C1 |

| Самоохлаждаемый тормозной шкив | 1985 |

|

SU1386775A1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ И ПОДАЧИ ЛИСТОВЫХ ИЗДЕЛИЙ | 2014 |

|

RU2553836C1 |

| Комбинированный двухступенчатый пылеуловитель | 1981 |

|

SU997827A1 |

| ПЛИТА ПЕРЕКРЫТИЯ | 1991 |

|

RU2071535C1 |

| Способ соединения анкерного стержня с пластиной втавр | 1977 |

|

SU676771A1 |

Авторы

Даты

2001-05-10—Публикация

2000-03-15—Подача