Область техники

Настоящее изобретение относится к устройствам, используемым для обработки материалов резанием, в частности к концевым фрезам для обработки изделий из труднообрабатываемых материалов, в том числе из титана и его сплавов.

Уровень техники

Для чистовой обработки изделий из трудно обрабатываемых материалов, в том числе из титана и его сплавов, используют концевые фрезы различного диаметра и длины. При этом фрезы могут быть выполнены из быстрорежущей стали и твердого сплава с износостойким покрытием и без него с различным количеством зубьев.

В процессе фрезерования рабочая часть фрез подвергается значительному переменному механическому и термическому воздействиям. Она периодически испытывает изгиб с кручением и находится в сложном напряженно-деформированном состоянии. При этом могут возникать как крутильные, так и изгибные колебания рабочей части фрезы, оказывающие отрицательное влияние на стойкость инструмента и качество обрабатываемой поверхности.

Особенно актуально снижение вибраций, влияющих на стойкость, для инструмента, имеющего высокотемпературные износостойкие покрытия. Величина изгиба и скручивания рабочей части концевых фрез зависит от многих показателей, одним из которых является жесткость ее конструкции.

Для снижения вибраций необходимо увеличивать жесткость рабочей части инструмента. Это комплексный показатель, который в свою очередь в значительной степени зависит от свойств материала основы инструмента и его геометрических размеров. В износостойких покрытиях, нанесенных на режущий инструмент, например, из твердого сплава, могут возникать остаточные сжимающие напряжения значительной величины, которые оказывают существенное влияние на жесткость инструмента.

При этом на поверхности режущей части, например, концевой фрезы, образуется своеобразная сжимающая оболочка, существенно увеличивающая жесткость инструмента. Величина суммарных сжимающих усилий, действующих на рабочую часть инструмента, во многом будет зависеть от свойств износостойкого покрытия, площади и/или протяженности в определенном направлении поверхности рабочей части, на которую нанесено покрытие и которая для одного и того диаметра и длины рабочей части может быть разной, так как в свою очередь определяется величиной и формой стружкоотводящих канавок, расположенных вдоль рабочей части.

В патенте США 5325747 описан режущий инструмент, содержащий подложку из твердого сплава и износостойкое покрытие, в котором, по меньшей мере, один слой осаждения из паровой фазы может иметь остаточные растягивающие напряжения, и, по меньшей мере, один слой остаточные сжимающие напряжения. При этом наружный слой покрытия имеет предпочтительно сжимающие напряжения.

В патенте США 20150218689 описан режущий инструмент, содержащий подложку из твердого сплава и покрытие, содержащее слой NbN, в котором субстрат карбида вольфрама содержит 11-12,5 вес. % Со, 0,2-1,2% массы хрома и 86,3-88,4% WC. При этом коэрцитивная сила подложки находится в пределах 11-19 кА/м.

В патента ЕР 1722009 A1 описан режущий инструмент в виде концевой фрезы или сверла, содержащий подложку из твердого сплава и покрытие, состоящее из одного или нескольких слоев износостойкого покрытия. Из них, по меньшей мере, один слой содержит фазу Н-Ме2Х, где Me1 представляет собой один или несколько из элементов V, Cr, Nb и Та, Ме2 является одним или несколькими из элементов Ti, Zr, Hf, Al, Si.

Режущий инструменты, в которых использованы указанные известные технические решения, имеет высокую стойкость. Однако в нем не использованы в полной мере свойства износостойких покрытий, имеющих остаточные сжимающие напряжения, для повышения работоспособности и стойкости инструмента за счет снижения его вибраций.

Задачей настоящего изобретения является создание конструкции фрезы концевой, в которой свойства остаточных сжимающих напряжений в износостойких покрытиях, нанесенных на ее рабочую часть, эффективно используются для повышения жесткости конструкции и, тем самым снижения вибраций инструмента.

Сущность изобретения

Указанный технический результат достигается посредством совокупности признаков, приведенных в соответствующих пунктах формулы изобретения.

При этом фреза концевая содержит расположенную вокруг оси вращения рабочую часть из твердого сплава с износостойким покрытием, состоящим из одного и более слоев.

По меньшей мере, один слой содержит фазу с одним из элементов V, Cr, Nb, Ta, Ti, Zr, Hf, Al, Si, при этом, по меньшей мере, один слой имеет остаточные сжимающие напряжения.

Режущие кромки чередуются со стружкоотводящими канавками,

В соответствии с изобретением на расстоянии, по меньшей мере, до двух третьих рабочей части от торца фрезы отношение длины поверхности с нанесенным износостойким покрытием по периметру рабочей части фрезы в каждом поперечном сечении ее плоскостью, перпендикулярной оси вращения, к длине окружности, описанной вокруг режущих кромок в этом поперечном сечении, находится в пределах 0,8…1,2.

Отношение площади боковой поверхности рабочей части от торца фрезы с нанесенным износостойким покрытием до указанного сечения к ее проекции на мнимое тело вращения, образованное режущими кромками относительно оси вращения, находится в пределах 0,9…1,4.

В соответствии с одним предпочтительным исполнением фрезы слой из нитрида ниобия имеет толщину 0,5-5 мкм и выполнен верхним.

В соответствии с другим предпочтительным исполнением фрезы слой из нитрида ниобия является подложкой для верхнего слоя.

В соответствии с другим предпочтительным исполнением фрезы верхним выполнен слой из аморфного углерода.

В соответствии с другим предпочтительным исполнением фрезы на торце ее рабочей части выполнены радиусные закругления или угловые фаски.

В соответствии с другим предпочтительным исполнением фрезы остаточные сжимающие напряжения верхнего слоя износостойкого покрытия находятся в пределах 1…4 гПа.

В соответствии с другим предпочтительным исполнением фрезы остаточные сжимающие напряжения верхнего слоя износостойкого покрытия находятся в пределах 8…10 гПа.

В соответствии с другим предпочтительным исполнением фрезы, по меньшей мере, один слой износостойкого покрытия нанесен на рабочую часть в виде фрагментов и не образует сплошную оболочку.

В соответствии с другим предпочтительным исполнением фрезы фрагменты износостойкого покрытия в его слоях не совпадают или скрещиваются по толщине покрытия.

В соответствии с другим предпочтительным исполнением фрезы, по меньшей мере, один слой износостойкого покрытия нанесен на рабочую часть в виде пятен.

В соответствии с другим предпочтительным исполнением фрезы, по меньшей мере, один слой износостойкого покрытия нанесен на рабочую часть в виде полос, колец или сетки.

В соответствии с другим предпочтительным исполнением фрезы полосы направлены вдоль рабочей части по винтовой линии, совпадающей или не совпадающей с углом подъема винтовых канавок.

Краткое описание чертежей

Для лучшего понимания, но только в качестве примера, изобретение будет описано с отсылками к приложенным чертежам, на которых изображена конструкция фрезы концевой.

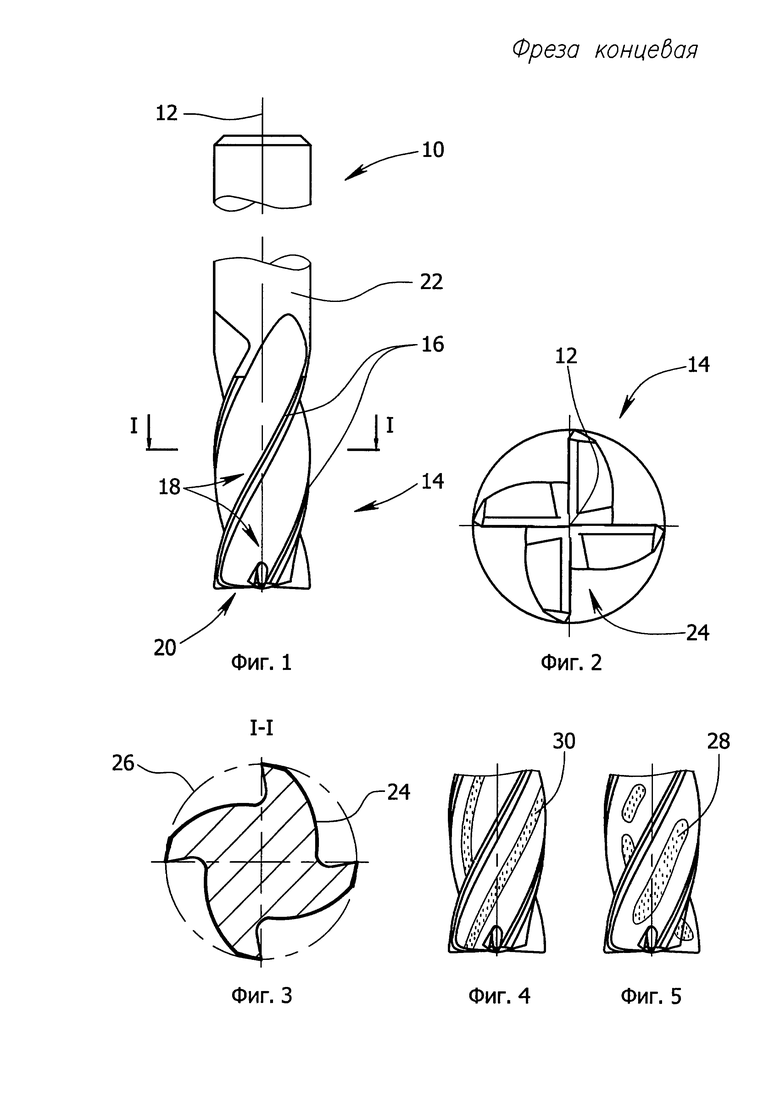

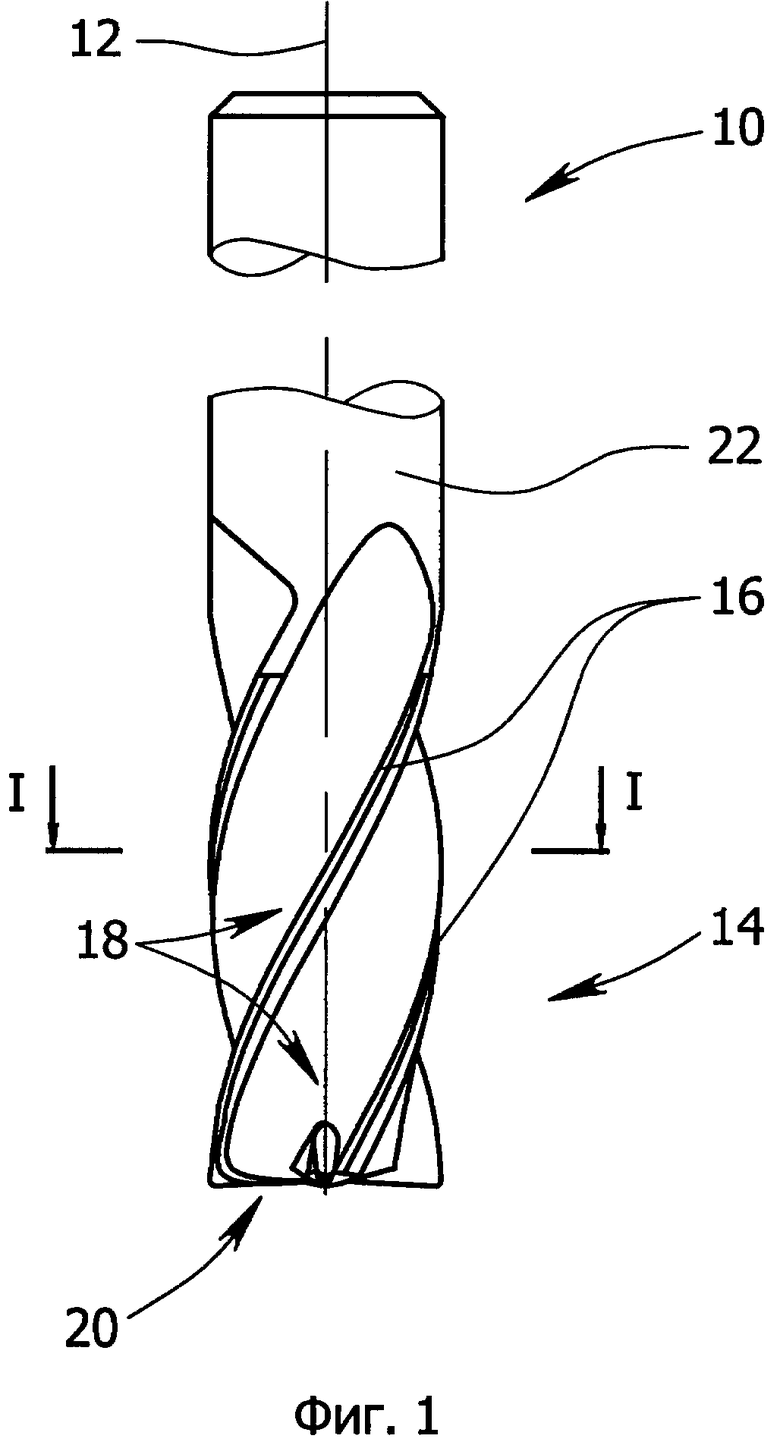

На фиг. 1 изображен вид сбоку фрезы концевой с цилиндрической рабочей частью;

на фиг. 2 изображен вид снизу на фрезу концевую, изображенную на фиг. 1;

на фиг. 3 изображено сечение по линии I-I рабочей части фрезы концевой, изображенной на фиг. 1;

на фиг. 4 изображен фрагмент рабочей части фрезы концевой, изображенной на фиг. 1, с нанесенным верхним слоем износостойкого покрытия в виде полос;

на фиг. 5 изображен фрагмент рабочей части фрезы концевой, изображенной на фиг. 1, с нанесенным верхним слоем износостойкого покрытия в виде пятен.

Детальное описание чертежей

На фиг. 1-5 в качестве примера изображена фреза концевая 10 с цилиндрической рабочей частью 14 с винтовым расположением четырех зубьев и цилиндрическим хвостовиком 22. Настоящее изобретение распространяется также на фрезы концевые с другим количеством зубьев и другой формой рабочей части.

Фреза концевая 10 содержит расположенную вокруг оси вращения 12 рабочую часть 14 из твердого сплава с износостойким покрытием, состоящим из одного и более слоев.

По меньшей мере, один слой содержит фазу с одним из элементов V, Cr, Nb, Ta, Ti, Zr, Hf, Al, Si, например, в виде нитридов ниобия, титана, или тантала. При этом, по меньшей мере, один слой имеет остаточные сжимающие напряжения, а режущие кромки 16 чередуются со стружкоотводящими канавками 18.

В соответствии с изобретением на расстоянии, по меньшей мере, до двух третьих рабочей части 14 от торца 20 фрезы 10 отношение длины поверхности с нанесенным износостойким покрытием по периметру 24 рабочей части 14 фрезы 10 в каждом поперечном сечении ее плоскостью I-I, перпендикулярной оси вращения 12, к длине окружности 26, описанной вокруг режущих кромок 16 в этом поперечном сечении I-I, находится в пределах 0,8…1,2.

Отношение площади боковой поверхности рабочей части 14 от торца 20 фрезы 10 с нанесенным износостойким покрытием до указанного сечения I-I к ее проекции на мнимое тело вращения, образованное режущими кромками 16 относительно оси вращения, находится в пределах 0,9…1,4.

Нижние пределы отношений длины и площади боковой поверхности с нанесенным износостойким покрытием к их проекциям соответственно на окружность и мнимое тело вращения обусловлены нецелесообразностью дальнейшего увеличения протяженности в поперечном сечении рабочей части фрезы и площади износостойкого покрытия из-за возможной потери конструктивной жесткости и прочности рабочей части фрезы. Это характерно, например, для фрез концевых с двумя зубьями.

Верхний предел указанных выше отношений обусловлен нецелесообразностью дальнейшего уменьшения протяженности поверхности с нанесенным износостойким покрытием в поперечном сечении рабочей части фрезы и его площади боковой поверхности ввиду возможного снижения работоспособности фрезы. Например, если уменьшить протяженность и площадь рассматриваемой поверхности за счет уменьшения стружкоотводящих канавок, то это может привести к затруднению схода стружки.

В соответствии с одним предпочтительным исполнением слой из нитрида ниобия имеет толщину 0,5-5 мкм. При этом слой из нитрида ниобия может быть выполнен верхним или являться подложкой для слоя из аморфного углерода, который согласно одному из предпочтительных исполнений выполнен верхним. Остаточные сжимающие напряжения верхнего слоя износостойкого покрытия соответственно могут находиться в пределах 1...4 гПа или 8-10 гПа.

В соответствии с другим предпочтительным исполнением изобретения, по меньшей мере, один слой износостойкого покрытия нанесен на рабочую часть 14 фрезы концевой 10 в виде фрагментов 28 и 30 и не образует сплошную оболочку.

При этом фрагменты износостойкого покрытия, выполненные в виде пятен 28, полос 30, колец или сетки, в его слоях могут не совпадать или скрещиваться по толщине покрытия.

Полосы 30 могут быть также направлены вдоль рабочей части 14 по винтовой линии, совпадающей или не совпадающей с углом подъема винтовых канавок. Причем углы подъема винтовых линий полос износостойких покрытий в разных слоях могут быть противоположно направленными. Это повышает не только жесткость рабочей части фрезы, но и диссипативные свойства как самого покрытия, так и всей конструкции фрезы, что позволяет снизить вибрации, и, тем самым, повысит работоспособность инструмента.

Описание работы изобретения

Фреза концевая предложенной конструкции работает следующим образом. Она может быть использована как на универсальном оборудовании, так и на обрабатывающих центрах. В зависимости от обрабатываемого материала, режимов и схемы обработки выбирают концевую фрезу с соответствующей жесткостью рабочей частью, которая зависит от протяженности износостойкого покрытия в поперечном сечении рабочей части фрезы и его площади. В процессе фрезерования изделий из труднообрабатываемых материалов на рабочую часть фрезы действуют значительные переменные нагрузки, но их отрицательные воздействия на работоспособность инструмента значительно снижены, так как фрезы концевые предложенной конструкции обладают повышенной жесткостью и виброустойчивостью.

Хотя настоящее изобретение было описано с определенной степенью детализации на примере фрезы концевой с цилиндрической рабочей частью, следует понимать, что различные изменения и модификации могут быть выполнены без отхода от существа и объема изобретения, изложенного в приведенной ниже формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРЕЗА КОНЦЕВАЯ | 2018 |

|

RU2671782C1 |

| ФРЕЗА КОНЦЕВАЯ | 2019 |

|

RU2691483C1 |

| КОРПУС ФРЕЗЫ С ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ И ФРЕЗА ДЛЯ ЕГО ИСПОЛЬЗОВАНИЯ | 2019 |

|

RU2691480C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С АЛМАЗОПОДОБНЫМ ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2019 |

|

RU2714558C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ И РЕЖУЩАЯ ПЛАСТИНА ДЛЯ НЕГО | 2018 |

|

RU2676718C1 |

| СВЕРЛО С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ РЕЖУЩИХ ПЛАСТИН И ЕГО КОРПУС С ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2019 |

|

RU2693225C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ | 2018 |

|

RU2675872C1 |

| Режущий инструмент с износостойким покрытием | 2018 |

|

RU2685820C1 |

| РАБОЧАЯ ЧАСТЬ РЕЖУЩЕГО ИНСТРУМЕНТА | 2017 |

|

RU2671780C1 |

| Режущая пластина для установки на инструмент с большим осевым передним углом резания | 2017 |

|

RU2660795C1 |

Изобретение относится к обработке материалов резанием и может быть использовано при фрезеровании изделий из труднообрабатываемых материалов, в том числе из титана и его сплавов. Концевая фреза содержит расположенную вокруг оси вращения рабочую часть из твердого сплава с износостойким покрытием, состоящим из одного и более слоев. Режущие кромки фрезы чередуются со стружкоотводящими канавками. По меньшей мере один слой содержит фазу с одним из элементов V, Cr, Nb, Ta, Ti, Zr, Hf, Al, Si и имеет остаточные сжимающие напряжения. На расстоянии по меньшей мере до двух третьих рабочей части от торца фрезы отношение длины поверхности с нанесенным износостойким покрытием по периметру рабочей части фрезы в каждом поперечном сечении ее плоскостью, перпендикулярной оси вращения, к длине окружности, описанной вокруг режущих кромок в этом поперечном сечении, находится в пределах 0,8…1,2. Отношение площади боковой поверхности рабочей части от торца фрезы с нанесенным износостойким покрытием до указанного сечения к ее проекции на воображаемое тело вращения, образованное режущими кромками относительно оси вращения, находится в пределах 0,9…1,4. Повышается жесткость конструкции, снижаются вибрации при работе фрезы. 11 з.п. ф-лы, 5 ил.

1. Фреза концевая (10), содержащая расположенную вокруг оси вращения (12) рабочую часть (14) с режущими кромками (16), выполненную из твердого сплава с износостойким покрытием, состоящим из по меньшей мере одного слоя, который содержит фазу с одним из элементов V, Cr, Nb, Ta, Ti, Zr, Hf, Al, Si и имеет остаточные сжимающие напряжения, при этом режущие кромки (16) расположены с чередованием со стружкоотводящими канавками (18), отличающаяся тем, что износостойкое покрытие нанесено из условия, что на расстоянии по меньшей мере до двух третьих рабочей части от торца (20) фрезы (10) отношение длины поверхности с нанесенным износостойким покрытием по периметру (24) рабочей части фрезы в каждом поперечном сечении ее плоскостью (I-I), перпендикулярной оси вращения (12), к длине окружности (26), описанной вокруг режущих кромок (16) в этом поперечном сечении (I-I), выбрано в пределах 0,8…1,2, а отношение площади боковой поверхности рабочей части (14) от торца (20) фрезы (10) с нанесенным износостойким покрытием до указанного сечения (I-I) к ее проекции на воображаемое тело вращения, образованное режущими кромками (16) относительно оси вращения (12), выбрано в пределах 0,9…1,4.

2. Фреза по п. 1, отличающаяся тем, что износостойкое покрытие содержит в качестве верхнего слоя слой из нитрида ниобия толщиной 0,5-5 мкм.

3. Фреза по п. 1, отличающаяся тем, что износостойкое покрытие содержит слой из нитрида ниобия, который является подложкой для верхнего слоя покрытия.

4. Фреза по п. 1, отличающаяся тем, что износостойкое покрытие содержит в качестве верхнего слоя слой из аморфного углерода.

5. Фреза по п. 1, отличающаяся тем, что на торце ее рабочей части выполнены радиусные закругления или угловые фаски.

6. Фреза по п. 1, отличающаяся тем, что остаточные сжимающие напряжения верхнего слоя износостойкого покрытия находятся в пределах 1…4 гПа.

7. Фреза по п. 1, отличающаяся тем, что остаточные сжимающие напряжения верхнего слоя износостойкого покрытия находятся в пределах 8…10 гПа.

8. Фреза по п. 1, отличающаяся тем, что по меньшей мере один слой износостойкого покрытия нанесен на рабочую часть в виде фрагментов без образования сплошной оболочки.

9. Фреза по п. 8, отличающаяся тем, что фрагменты износостойкого покрытия в его слоях не совпадают или скрещиваются по толщине покрытия.

10. Фреза по п. 8, отличающаяся тем, что фрагменты износостойкого покрытия нанесены в виде пятен.

11. Фреза по п. 8, отличающаяся тем, что фрагменты износостойкого покрытия нанесены в виде полос, колец или сетки.

12. Фреза по п. 11, отличающаяся тем, что полосы направлены вдоль рабочей части по винтовой линии, совпадающей или не совпадающей с углом подъема винтовых канавок.

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО МАТЕРИАЛА НА ОСНОВЕ ПЛОТНЫХ ФОРМ НИТРИДА БОРА | 1990 |

|

SU1722009A1 |

| Устройство для закалки железнодорожных рельсов | 1990 |

|

SU1749262A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2004 |

|

RU2260633C1 |

| Способ контроля качества уплотнения крупнообломочного грунта | 1983 |

|

SU1219723A1 |

Авторы

Даты

2017-08-07—Публикация

2016-06-06—Подача