Изобретение относится к транспортным средствам, используемым на горных работах в шахтах, рудниках, разрезах и карьерах. Специфика используемых здесь транспортных средств состоит в необходимости поднимать добываемое ископаемое на поверхность из горизонта, где ведется выемка ископаемого по крутонаклонным горным выработкам. Но чем дольше работает горное предприятие, тем на большую глубину уходит рабочий горизонт, тем проблемнее стоит задача выдачи ископаемого на поверхность. Из-за этого возрастает недогрузка очистных забоев по производительности, возникают простои из-за не вывоза уже вынутого ископаемого, ухудшаются технико-экономические показатели работы предприятия. На угольных шахтах остроту проблемы стараются уменьшить путем конвейеризации подземного транспорта. Для этого вскрытие угольных пластов производят наклонными стволами. Тогда создается возможность компенсировать увеличение высоты подъема угля на поверхность увеличением длины конвейерных линий без уменьшения их производительности путем установки промежуточных электроприводов. В прошлом веке «К концу 70-х годов предполагалось завершить конвейеризацию наклонных горных выработок с углом наклона до 16-18 градусов…»[1]. Курс на полную конвейеризацию транспорта на капитальных наклонных горных выработках на шахтах продолжается и сейчас [2].

Именно поэтому ленточные конвейера приняты за аналоги заявляемого изобретения «конвейерная откатка». Кроме этого они используют аналогичный принцип создания тягового усилия для перемещения груза. У ленточного конвейера это вращение барабанов с помощью электроприводов. Существенным признаком ленточных конвейеров как аналогов заявляемого изобретения «конвейерная откатка» является сходство в использовании промежуточных электроприводов или приводных станций для распределения по длине транспортного маршрута используемой электрической мощности. Прямо противоположным является способ сосредоточенного использования всей привлекаемой для транспортировки мощности. Это локомотивная откатка, где вся используемая мощность сосредоточена в локомотиве. Это отрицательный фактор, не позволяющий использовать локомотивную откатку в наклонных горных выработках на горных предприятиях.

Конвейерная откатка в отличие от локомотивной откатки не имеет этого отрицательного фактора и благодаря этому дает возможность использовать преимущества рельсового железнодорожного транспорта большой производительности в наклонных выработках горных предприятий. В связи с этим ленточные конвейера как аналоги транспортных средств уступают конвейерной откатке по всем позициям: производительности, приемной способности, затрачиваемой мощности на перевозку грузов. Так из отечественных наиболее высокую производительность имеет ленточный конвейер 4Л1600А-2, производимый Александровским заводом ОАО «АМЗ» [2]. Приемная способность конвейера 68,6 куб.м/мин, а производительность равна 3500 т/час. Назначение конвейера - работа в капитальных и наклонных горных выработках угольных шахт. Однако такие показатели сейчас становятся недостаточными. Так российская угольная компания «СУЭК» оснащает свои шахты, расположенные в Кузбассе, угледобывающими комбайнами «EL3000», которые изготавливает немецкая фирма ДВТ (г. Люнен Германия). Комбайн «EL3000» имеет максимальную скорость подачи 60 м/мин при диаметре исполнительного органа по резцам 3000 мм и ширине захвата 1000 мм [3]. При такой характеристике комбайна углепоток, им производимый, в объемном выражении составляет 60 м/мин × 1 м × 3 м = 180 куб. м/мин, что в три раза превышает приемную способность ленточного конвейера 68,6 куб. м/мин. Весьма высокую производительность имеют и другие угледобывающие комбайны, производимые фирмами Айкхофф (г. Бохум, Германия), Джой (г. Уоррендейл, США). Недостаточна также производительность магистральных ленточных конвейеров для транспортировки угля по капитальным наклонным горным выработкам. Очень проблемно стоит задача транспортировки угля по участковым транспортным выработкам из очистных забоев, оборудованных современными угледобывающими комбайнами, производимыми в Германии или США. Производительность ленточных конвейеров отечественного производства, которые можно использовать в участковых горных выработках, еще меньше. Согласно [2] максимальная производительность таких конвейеров 1570 т/час, а приемная способность 31,1 куб. м/мин. Это ленточный конвейер ЗЛЛТ1200П.

В качестве прототипа в изобретении принят пластинчатый конвейер патент РФ №2421388 [4], зарегистрированный в Госреестре изобретений РФ 20 июня 2011 г., опубликован 20.06.2011 г., Бюллетень №17 класс B65G 17/06 (2006.01) как наиболее близкий к изобретению. Это объясняется следующим:

1. пластинчатый конвейер в этом изобретении является техническим прообразом конвейерной откатки, поскольку он сам является конвейером, а груз в нем перемещается на катках, находясь в маленьких кузовках, называемых пластинами; поэтому сама техническая идея конструктивного устройства конвейера в этом изобретении возникла на основе впервые появившегося в этом изобретении отделения грузонесущей и холостой ветвей конвейера от тяговых цепей, благодаря чему стало возможным осуществить два важных новшества:

- при работе пластинчатого конвейера производить натяжение и оборот движения в обратном направлении только тяговых цепей, а движение грузонесущей и ее холостой ветвей производить без изменения их направления перемещения, обходя промежуточные барабаны с их приводами верхней грузонесущей ветвью поверху, а нижней холостой грузонесущей ветвью понизу (см. пункт 3 формулы изобретения №2421388 пластинчатого конвейера - прототипа и Фиг. 8);

- передавать усилия для движения грузонесущей ветви пластинчатого конвейера путем зацепления ее элементов с тяговыми звеньями пластинчатого конвейера (см. Фиг. 4 изобретения - прототипа).

2. изобретение конвейерной откатки является по существу дальнейшим развитием этой технической идеи в направлении:

- отказа от устройства холостой ветви для обратного движения грузонесущей ветви;

- значительного увеличения размеров кузовов для перемещения грузов с целью увеличения производительности и приемной способности подземного транспорта;

- переход на использование в подземных горных выработок применения для угля железнодорожной колеи шириной 1520 мм и грузовых железнодорожных вагонов с диаметром колес 950 мм;

3. в конструкции конвейерной откатки непосредственно используется сам пластинчатый конвейер как тяговое устройство вместе с его основными составляющими звеньями: линейными и переходными направляющими, тяговыми цепями, катками, зубчатыми колесами ведущих и обводных барабанов, концевыми и промежуточными электроприводами и др.;

4. пластинчатый конвейер, принятый за прототип, согласно расчетов имеет наиболее высокую производительность 90 т/мин × 60=5400 т/час среди всех видов транспортных средств, используемых в настоящее время для транспортировки угля в горных выработках.

Недостатками пластинчатого конвейера как прототипа являются те же недостатки как и у других конвейеров: недостаточная производительность и приемная способность. Так производительность 5400 т/час тоже недостаточна, чтобы обеспечивать техническую возможность транспортировки угля на горизонтальных участках. При углах наклона горных выработок 16-18 градусов производительность пластинчатого конвейера резко уменьшается. Так уже при длине транспортировки на подъем 500 м при суммарной мощности приводов в 1000 кВт его производительность составляет всего 2400 т/час, что недостаточно.

Целью изобретения является создание транспортного средства, позволяющего в условиях горного предприятия (шахты, рудника, разреза, карьера) производить транспорт добываемого ископаемого грузовыми вагонами по рельсовой колее шириной 1520 мм на колесах диаметром 950 мм с использованием в качестве тягового устройства пластинчатого конвейера. По расчетам производительность такого транспортного средства составит до 10 тысяч т в час по транспортировке ископаемого на горизонтальных участках, а в наклонных с выдачей ископаемого на поверхность 5 тыс. т/час.

Сущность изобретения и его отличительные признаки. Сущность изобретения состоит в транспортировке ископаемого в грузовых железнодорожных вагонах, перемещающихся на колесных тележках по рельсовой колее шириной 1520 мм, которая укладывается на шпалы, ранее уложенные на балластный слой. Передвижение вагонов по горизонтальному и наклонному рельсовому пути производится с помощью пластинчатого конвейера, полотно которого укладывается также на шпалы между рельсами. Оси колес при этом перемещаются сверху над полотном пластинчатого конвейера. Движение вагонов производится путем зацепления буферными толкателями конвейера тяговых лопаток кузова вагона. Тяговые лопатки жестко крепятся к буферам кузова вагона, но сохраняют управляемость перемещения при необходимости по вертикали.

Отличительные признаки изобретения от прототипа:

1. расположение конвейера на рельсовой колее между рельсами;

2. отсутствие в транспортном процессе локомотива и использование в качестве тягового устройства конвейера;

3. использование для перевозки грузов вагонов, перемещающихся на колесах по рельсовому пути.

Изобретение поясняется посредством чертежей, на каждом из которых показано следующее:

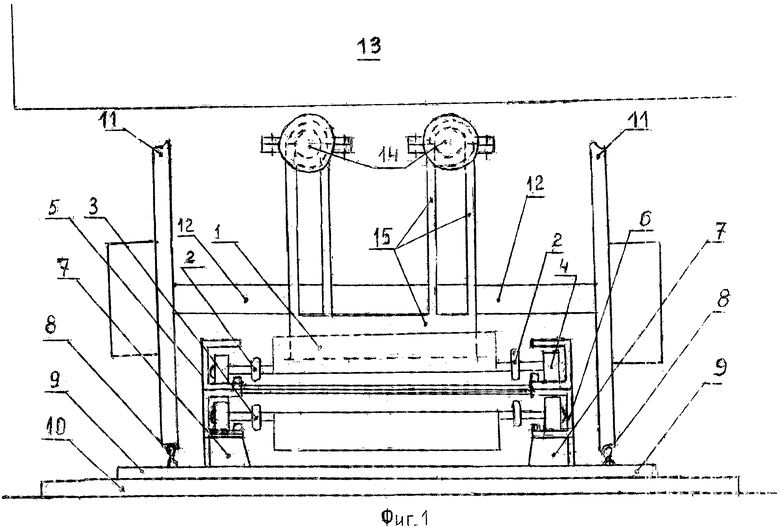

Фигура 1. Положение линейной секции конвейера относительно вагона по поперечному сечению транспортного пути; 1 - буферные толкатели конвейера; 2 - верхняя ветвь тяговой цепи; 3 - нижняя ветвь тяговой цепи; 4 - катки; 5 - швеллерные направляющие верхней ветви; 6 - швеллерные направляющие нижней ветви; 7 - опорные блоки; 8 - рельсы; 9 - шпалы; 10 - балластный слой; 11 - колесная пара; 12 - ось; 13 - кузов; 14 - буферная пара; 15 - тяговая лопатка кузова.

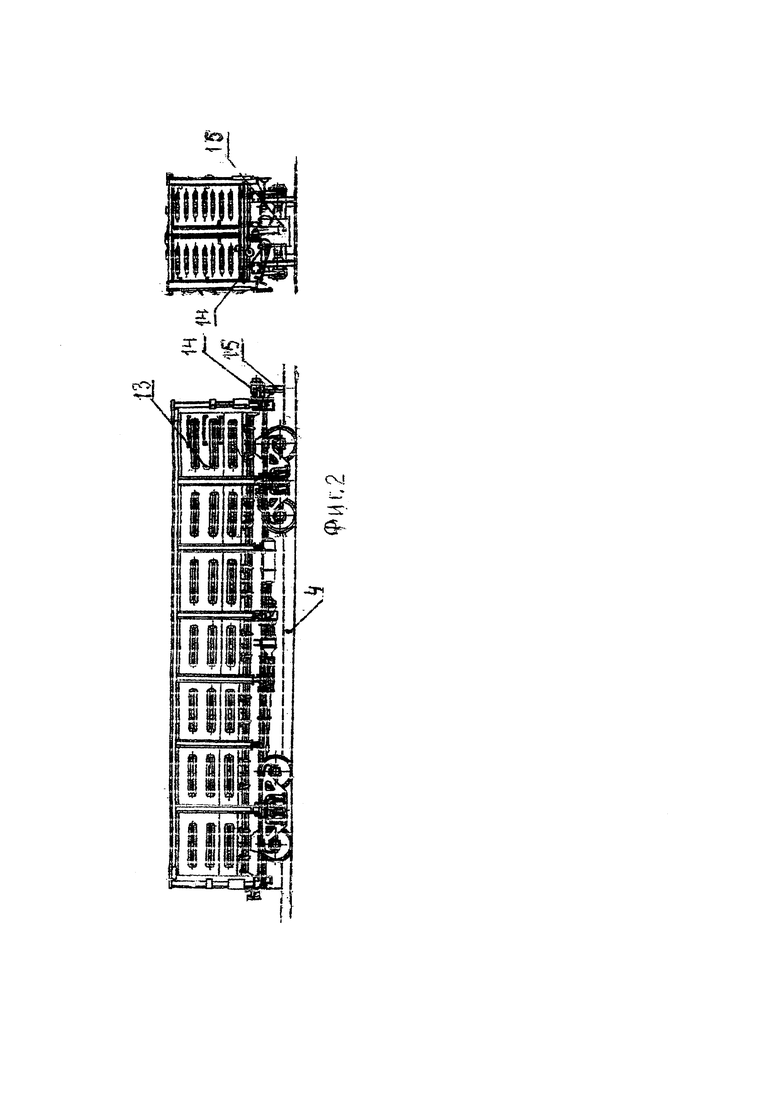

Фигура 2. Грузовой вагон, модель полувагон 12-533, вид по фронту и в профиль; 4 - швеллерные направляющие верхней ветви; 15 - тяговые лопатки кузова.

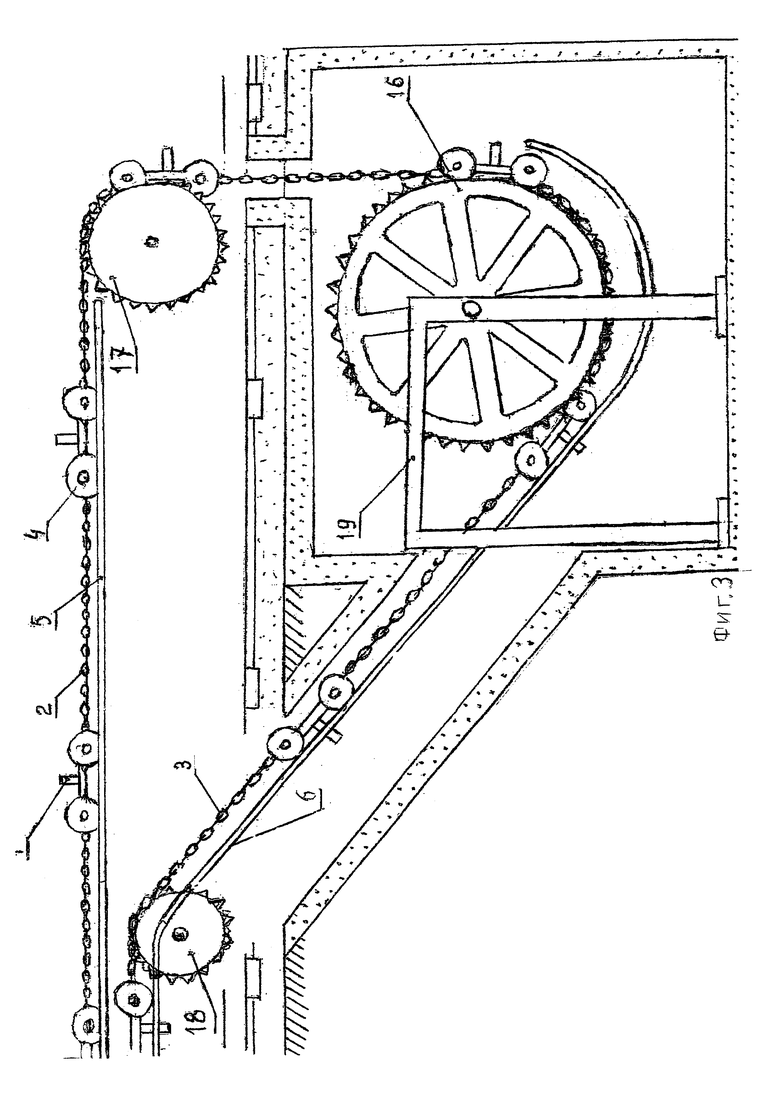

Фигура 3. Приводная головка конвейера, разрез по линии швеллерных направляющих; 1 - буферные толкатели конвейера; 2 - верхняя ветвь тяговой цепи; 3 - нижняя ветвь тяговой цепи; 4 - катки; 5 - швеллерные направляющие верхней ветви; 6 - швеллерные направляющие нижней ветви; 16 - зубчатое колесо ведущего барабана; 17 - зубчатое колесо обводного барабана верхней ветви; 18 - зубчатое колесо обводного барабана нижней ветви; 19 - опорный стол.

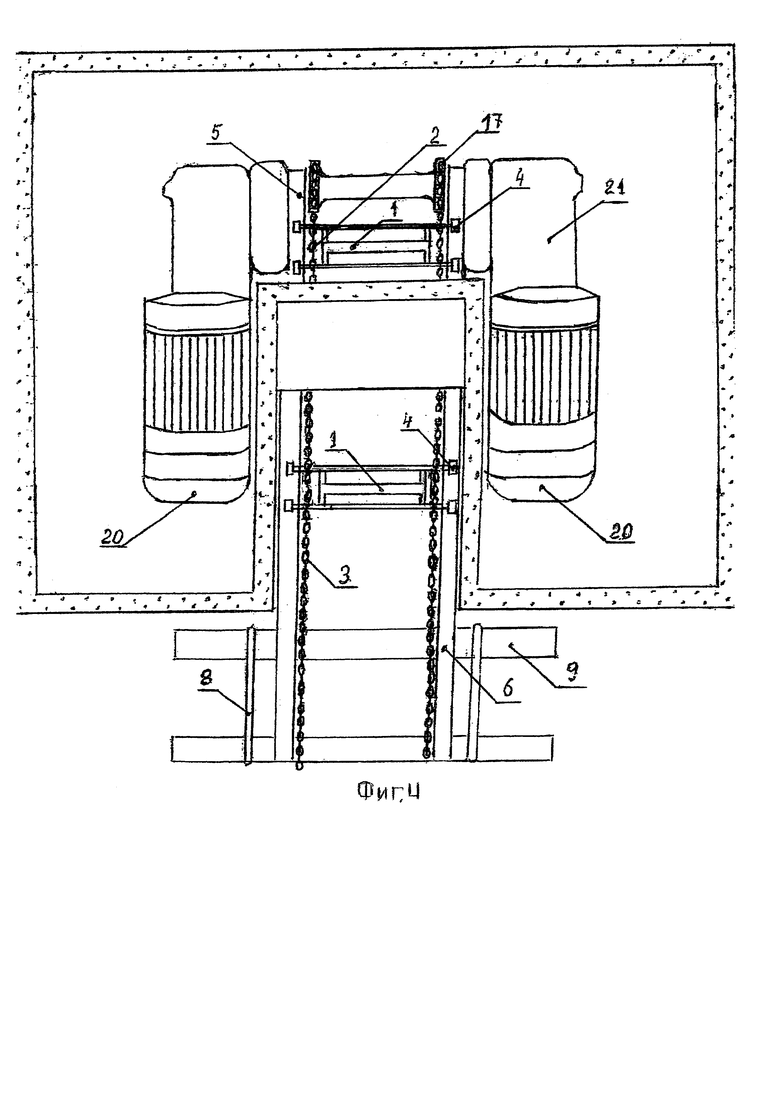

Фигура 4. Приводная головка конвейера, вид в плане; 1 - буферный толкатель конвейера; 2 - верхняя ветвь тяговой цепи; 3 - нижняя ветвь тяговой цепи; 4 - катки; 5- швеллерные направляющие верхней ветви; 6 - швеллерные направляющие нижней ветви; 8 - рельсы; 9 - шпалы; 17 - зубчатое колесо обводного барабана верхней ветви; 20 - электропривод ведущего барабана приводной головки; 20 - редуктор.

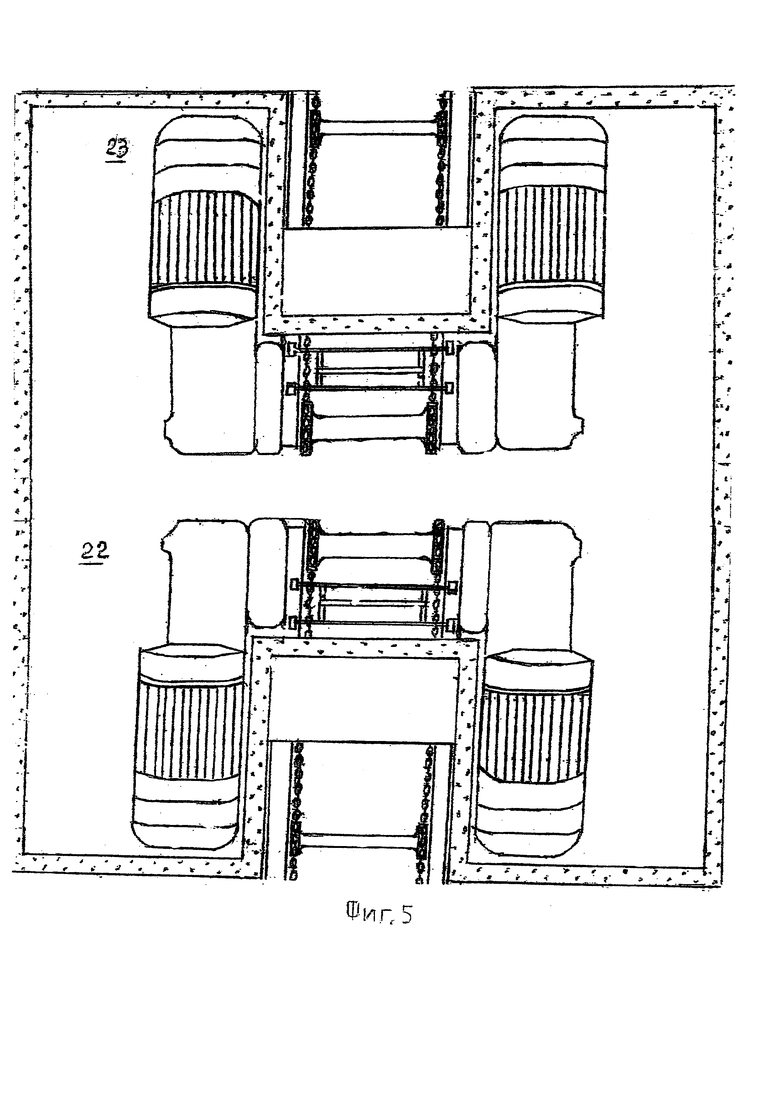

Фигура 5. Промежуточная приводная станция, вид в плане; 22 - начальная приводная головка переднего конвейера с двумя электроприводами; 23 - выдачная приводная головка заднего конвейера с двумя электроприводами.

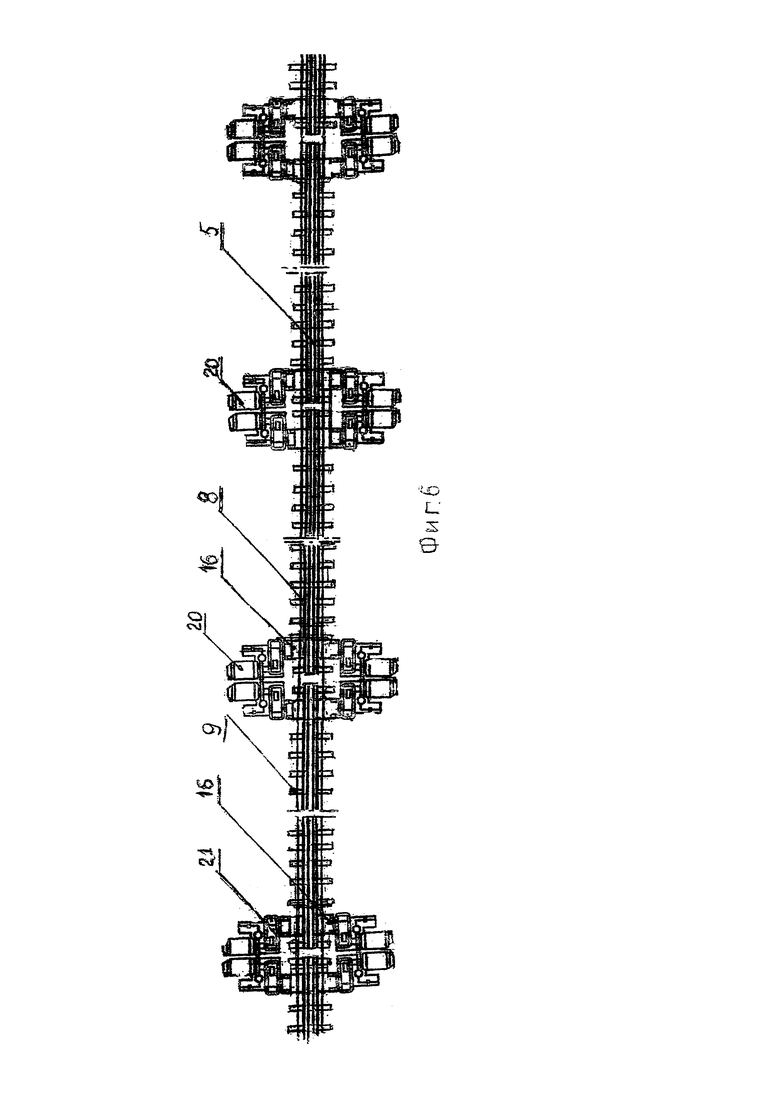

Фигура 6. Расположение промежуточных приводных станций под рельсовой колеей при конвейерной откатке грузовых вагонов в горизонтальных и наклонных горных выработках, вид в плане; 5 - швеллерные направляющие верхней ветви; 8 - рельсы; 9 - шпалы; 16 - зубчатое колесо ведущего барабана; 20 - электропривод ведущего барабана приводной головки; 21 - редуктор.

Идея изобретения «конвейерной откатки» состоит в применении железнодорожного транспорта на наклонных участках пути путем замены локомотивной тяги конвейерной с использованием промежуточных приводных станций, располагающихся ниже уровня рельсовой колеи. Использование рельсовой колеи шириной 1520 мм позволяет значительно увеличить приемную способность транспортных сосудов для перевозки грузов. Так максимальная ширина конвейерной ленты у ленточных конвейеров, используемых в угольных шахтах России [2], составляет 1600 мм. Это ленточный конвейер 4Л1600А-2. Ширина грузового вагона Фиг. 2 модель полувагон 12-533, который полностью подходит для перевозки угля от очистного забоя с выходом на поверхность, равна 2878 мм. Как видно увеличение приемной способности очень значительное. Как показывают последующие расчеты применение конвейерной откатки позволяет значительно увеличить производительность подземного транспорта горных предприятий и существенно удешевить подземные транспортные перевозки. Удешевление перевозок происходит в связи с уменьшением расхода электроэнергии на горизонтальных участках пути. Дело в том, что на горизонтальных участках пути расход электроэнергии на перевозки определяется затратами на преодоление сил сопротивления движению из-за трения катания у ленточных конвейеров конвейерной ленты о конвейерный ролик, имеющий диаметр 159 мм [2], а на железной дороге колесом вагона, имеющего диаметр 950 мм, о рельс. Диаметр колеса вагона в 6 раз больше, чем диаметр конвейерного ролика. Поэтому сила сопротивления движению из-за трения катания согласно формулы Кулона у колеса вагона будет в шесть раз меньше, чем сила сопротивления движению конвейерной ленты из-за трения катания ленты о ролик. В связи с этим при конвейерной откатке грузов вагонами по рельсам в шесть раз сократится расход электроэнергии по сравнению с ее расходом при транспортировке угля ленточными конвейерами. Аналогичное преимущество имеет конвейерная откатка при ее сравнении с перевозкой грузов пластинчатыми конвейерами.

На приведенных чертежах представлено конструктивное устройство конвейерной откатки.

На Фиг. 1 представлен способ передачи тягового усилия от буферного толкателя 1 конвейера тяговой лопатке кузова вагона 15. Буферный толкатель 15 конвейера перемещается на катках 4 по швеллерным направляющим верхней ветви 5, которая располагается сверху над швеллерной направляющей нижней ветви 6. По швеллерным направляющим нижней ветви производится обратное холостое перемещение катков буферных толкателей. Перемещение буферных толкателей в прямом (рабочем) направлении и в обратном (холостом) направлении производится с помощью тяговых цепей соответственно верхней 2 и нижней 3 ветвей. При перемещении буферные толкатели 1 вступают в зацепление с тяговыми лопатками 15 кузова 13 вагона, в котором размещен транспортируемый груз. Под действием зацепления кузову, заполненному грузом, передается приобретенное тяговое усилие. Это усилие расходуется при движении вагона на преодоление всех сил сопротивления движению. Передача тягового усилия, приобретаемого тяговой лопаткой 15 к кузову 13 вагона, происходит посредством буферной пары 14, на которой устанавливается тяговая лопатка 15.

На Фиг. 2 представлен грузовой вагон, типовой при использовании конвейерной откатки на горных предприятиях. Тяговая лопатка устанавливается на буферной паре со стороны вагона, противоположной в направлении движения с тем, чтобы при передаче усилия от буферного толкателя к лопатке, она прижималась к вагону. При установке тяговой лопатки на буферную пару обеспечивается техническая возможность перемещения при необходимости тяговой лопатки вверх для недопущения возможности ее зацепления с буферными толкателями. Последнее необходимо в случае, когда отсутствует потребность в конвейерной откатке вагона. Например вагон находится на поверхности и для его передвижения используется локомотивная откатка или необходимо обеспечить неподвижность вагона при его загрузке или находящегося в отстое, при этом под ним пластинчатый конвейер находится в работе. Получаемое тяговой лопаткой усилие от ее зацепления с буферным толкателем конвейера посредством буферной пары 14 приобретается всей массой кузова 13 и находящегося в нем груза. Кузов опирается своими пятниками на подпятники двух ходовых тележек, каждая из которых имеет две оси 12 и две колесные пары 11. Колеса грузового вагона катятся по рельсам 8, которые установлены на шпалы 9. Шпалы в свою очередь укладываются на балластный слой.

Рельсовый путь состоит из нижнего и верхнего строений. Нижним строением служит почва выработки, верхним - балластный слой 10, шпалы 9, рельсы 8 и рельсовые скрепления.

На Фиг. 3 представлена приводная головка конвейера, приводящая в движение буферные толкатели 1. Буферные толкатели перемещаются с помощью тяговых цепей верхней ветви 2 и нижней ветви 3. Тяговых цепей на горизонтальном участке используется две, на наклонном участке в конвейере может быть установлено три тяговых цепи при проектировании конвейерной откатки большой производительности. Буферные толкатели перемещаются на катках 4, которые катятся по швеллерным направляющим верхней ветви 5 и нижней ветви 6. Движение тяговым цепям в обоих ветвях 5 и 6 задается зубчатыми колесами ведущего барабана 16.

Устойчивость вращения ведущего барабана и его зубчатых колес обеспечивается опорным столом 19. Необходимая траектория движения тяговых цепей в обоих ветвях обеспечивается расположением зубчатых колес обводных барабанов.

На Фиг. 4 приведена в плане конструкция приводной головки, представлена также в плане конструкция буферного толкателя 1. Как видно из чертежа буферный толкатель 1 перемещается по швеллерным направляющим 5 на 4-х катках 4 по два с каждой стороны. Этим достигается его повышенная устойчивость от заваливания вперед или назад и от опрокидывания набок. Буферный толкатель перемещается с помощью тяговой цепи верхней ветви 2 по швеллерным направляющим верхней ветви 5 и с помощью тяговой цепи нижней ветви 3 по швеллерным направляющим нижней ветви 6. Рельсы 8 устанавливаются на шпалы 9, которые в свою очередь укладываются на предварительно насыпанный на почву балластный слой. При нахождении на пути рельсовой колеи, утопленной в почве промежуточной приводной головки конвейера, рельсовая колея прокладывается по железобетонному перекрытию камеры, в которой размещается приводная головка; в камере в составе приводной головки размещаются два электропривода 20 с редукторами 21 для ведущего барабана.

На Фиг. 5 представлена промежуточная приводная станция конвейера. Приводная станция представляет собой камеру, сооруженную в почве выработки, в которой размещены две приводные промежуточные головки: одна из них является выдачной по отношению к конвейерному ставу, по которому поступает груз в направлении промежуточной приводной станции, вторая головка является начальной по отношению к следующему конвейерному ставу. Между обоими приводными головками имеется расстояние, необходимое для прохода оператора, обслуживающего обе приводные головки. Такое же расстояние предусматривается между стенками камеры и электроприводами обоих головок, которое необходимо для обслуживания оператором обоих приводов. Камера промежуточной приводной станции должна иметь прочное железобетонное перекрытие, по которому сверху прокладывается рельсовая колея. В перекрытии предусматривается создание трех проемов, через которые происходит движение тяговых цепей и буферных толкателей: один проем находится в средней части камеры и два проема в начале и конце камеры, Через проем в средней части происходит вертикальное перемещение тяговых цепей и толкателей: в первой (выдачной) головке (см. Фиг. 3) тяговые цепи после оборота вокруг верхнего обводного барабана движутся вертикально вниз к ведущему барабану, во второй (начальной) головке тяговые цепи после оборота вокруг ведущего барабана движутся снизу вверх к верхнему обводному барабану. В первом проеме (см. Фиг. 3) тяговые цепи после обхода ведущего барабана движутся по диагонали вверх к обводному барабану нижней ветви. Во втором проеме тяговые цепи после обхода обводного барабана нижней ветви движутся по диагонали вниз к ведущему барабану, оставаясь в вертикальной плоскости.

На Фиг. 6 представлено расположение промежуточных приводных станций по длине рельсового пути, проложенного по горизонтальным или наклонным горным выработкам. Приводные станции находятся ниже уровня рельсовой колеи. Линия швеллерных направляющих верхней ветви 5 в общем транспортном пути движения вагонов имеет разрывы только в средних проемах каждой промежуточной приводной станции. Между средними проемами промежуточных приводных станций конвейерные ставы непрерывны. Линия рельсовой колеи 8 непрерывна по всему транспортному маршруту. Поэтому по всему транспортному маршруту осуществляется сквозное движение порожних и груженых вагонов с использованием буферных толкателей пластинчатых конвейеров. Отдельные вагоны или партии сцепленных между собой вагонов осуществляют организованное движение в одном направлении по рельсовой колее по эстафетному принципу, двигаясь от одного конвейерного става к следующему. Каждый конвейер на своем участке, выводит вагоны на следующий конвейерный участок, где эстафету перемещения вагонов принимает следующий по расположению конвейерный участок.

По всему транспортному маршруту рельсы и швеллерные направляющие укладываются на шпалы 9. Зубчатые колеса ведущих барабанов 16 и электроприводы 20 к ним размещаются в камерах промежуточных приводных станций.

Определим возможную техническую производительность конвейерной откатки на горизонтальном участке пути при движении по рельсовой колее типового железнодорожного грузового вагона, представленного на Фиг. 2: полувагон модели 12-533. Это типовой полувагон (т.е. не имеющий крыши), движущийся по рельсовой колее шириной 1520 мм, имеющий диаметр колеса 950 мм, массу тары 24 т, грузоподъемность 70 т, объем кузова 88 куб. м. При загрузке вагона на уровне его грузоподъемности 70 т общий вес груженого вагона равен 70 т + 24 т = 94. При движении в партии n связанных между вагонов их общий вес равен n94 т.

1. При движении вагонов возникает сила сопротивления движению из-за трения катания колес о рельсы и трение в осях. Общее сопротивление движению вагонов по железнодорожным рельсам равно 0,003-0,005 от веса вагонов [5]. Поэтому сила сопротивления движению партии из n вагонов равна в среднем n94 т × 0,004=n378 кг.

2. Из-за сопротивления движению из-за трения катания на катках тяговых цепей и буферных толкателей возникает сила сопротивления движению, определяемая трением катанием стальных катков по стальной поверхности швеллерных направляющих в верхних и нижних ветвях. Для вычисления этой силы необходимо определить вес всех движущихся тяговых цепей и буферных толкателей в обоих ветвях, для чего необходимо исходить из определенного расстояния между двумя последовательно расположенными промежуточными приводными подстанциями. Примем величину этого расстояния в 1000 м, по аналогии с расстоянием, принимаемым между ленточными приводами.

Для принятия в расчетах величины веса одного погонного метра тяговых цепей будем ориентироваться на использование в качестве тяговых цепей хорошо известной круглозвенной цепи калибра 18 мм весом 1 п.м 6,9 кг/м и разрушающей нагрузкой 35 т. При расстоянии между промежуточными приводными станциями 1000 м общая длина двух тяговых цепей, которыми оснащается конвейер при конвейерной откатке, равна 4000 м. Тогда общий вес тяговых цепей одного конвейерного става равен 6,9 кг/м × 4000 м = 27,6 т.

Определим общий вес буферных толкателей. Размеры буферного толкателя конвейера в соответствии с его конструкцией, приведенной на Фиг. 1, составляют

0,8 м × 0,25 м × 0,02 м × 7800 кг/куб.м = 31,2 кг.

При расстоянии между толкателями 2 м по длине пути их общее число в обоих ветвях равно 2 × 1000 м : 2 м = 1000 шт. Общий вес толкателей 31,2 кг × 1000 = 31,2 т.

Общий вес толкателей и тяговых цепей равен 27,6 т + 31,2 т = 58,8 т.

При радиусе катков 5 см, на которых перемещаются тяговые цепи и буферные толкатели, сила сопротивления движению согласно формулы Кулона из-за катания стального катка по стальной поверхности швеллерных направляющих равна [5]

0,05 см × 58,8 т : 5 см = 0,59 т.

3. При трогании партии вагонов с места возникает сила сопротивления движению из-за инерции партии вагонов с грузом, величина которой определяется 2-м законом Ньютона. Общий вес вагонов с грузом и движущихся деталей конвейера равен n94 т + 58,8 т, где n - число вагонов в партии.

Для того чтобы учесть затраты энергии в расчетах производительности конвейерной откатки вагонов, необходимо заранее предполагать рабочую скорость движения груженых вагонов и за какое время, отсчитываемое от начала движения, партия вагонов должна набирать рабочую скорость движения. Обычная практика рудничного подземного транспорта дает рабочую скорость движения составов вагонеток с грузом на уровне 15 км в час. Время, за которое состав вагонеток вместе с электровозом набирает рабочую скорость, составляет в среднем 1 минуту. Учитывая, что технические возможности железнодорожного транспорта, имеющего колею шириной 1520 мм и колеса вагонов диаметром 950 мм, должны быть значительно больше, по сравнению с производительностью подземного локомотивного транспорта, имеющего ширину рельсовой колеи 950 мм и диаметр колес 350 мм, будем ориентироваться на в два раза большую рабочую скорость 29 км/час или 8 м/сек, а величину ускорения при трогании с места 0,05 м/кв.с. Это ускорение обеспечивает набор рабочей скорости вагонами в 8 м/с за время 8 м/с : 0,05 м/с = 160 с.

Для обеспечения такого ускоренного движения партии вагонов необходимо преодолевать силу сопротивления движению из-за инерции массы, равную

(n94 т + 58,8 т) × 0,05 м/с : 9,81 м/кв.с = n0,48 т + 0,3 т.

Сложив вместе все три силы сопротивления, получим общую силу сопротивления движения n0,38 т + 0,59 т + n0,48 т + 0,3 т = n0,86 т + 0,89 т.

Для обеспечения рабочей скорости движения партии из n вагонов с грузом 8 м/с при силе противодействия n 0,86 т + 0,89 т необходимо затрачивать мощность, равную

(n0,86 т + 0,89 т)8 м/с = n6900 кгм/с + 7700 кгм/с.

Исходя из необходимости сооружения минимальных размеров камер для размещения электроприводов ведущих барабанов конвейеров и учитывая возможность использования цилиндроконические редукторы для максимального уменьшения размеров камер принимаем для установки на обе головки каждого конвейера по два электропривода по 110 кВт. Тогда каждый конвейер будет оснащен 4-мя электроприводами по 110 кВт каждый, всего мощностью 440 кВт. Приравнивая установленную мощность для обеспечения движения энергозатратам при реализации этого движения, получим равенство

n6900 кгм/с + 7700 кгм/с = 440 кВт × 102 кгм/с кВт = 45000 кгм/с.

Из данного равенства выявляется возможное количество груженых вагонов, которые могут одновременно сцепленными между собой в виде партии перемещаться по рельсовой колее

n=(45000 кгм/с - 7700 кгм/с) :6900 кгм/c=5,4.

Итак расчетами установлено, что при установке в промежуточных приводных станциях по 4 электропривода мощностью по 110 кВт каждый общей мощности достаточно, чтобы по рельсовой колее могла перемещаться партия из пяти груженых вагонов по 70 т груза в каждом со скоростью 8 м/с. Вес груза во всех пяти вагонах составит 70 т × 5 = 350 т. Время, за которое партия из 5-ти загонов пройдет через весь участок от одной приводной станции до следующей, равен 1000 м : 8 м/с = 125 с. После окончания этого прохода этот участок свободен для движения следующей партии из пяти вагонов. Поэтому за один час через этот участок пропущено 3600 с : 125 с = 28,8 партий. Поэтому производительность конвейерной откатки при таких параметрах составит 350 т × 28,8=10 тыс. т/час.

Как видно из расчета производительность конвейерной откатки может быть увеличена в два раза до 20 тыс. т/час, если расстояние между промежуточными подстанциями сократить в два раза до 500 м. Но тогда необходимо на всем транспортном маршруте в два раза увеличить число промежуточных приводных станций и тем самым в два раза увеличить установленную мощность.

Из существующего транспорта наилучшие показатели имеет ленточный конвейерный транспорт с шириной ленты 1600 мм. Это ленточный конвейер 4Л1600А-2, производимый Александровским заводом ОАО «АМЗ». При длине транспортировке на горизонтальном участке 1000 м и установленной мощности 1000 кВт его производительность равна 3500 т/час [2], что в три раза меньше производительности конвейерной откатки при тех же величинах расстояния транспортировки и установленной мощности приводов 440 кВт.

Рассмотрим теперь работу конвейерной откатки по подъему добываемого ископаемого на поверхность. Примем типичные условия для угольных шахт Кузбасса, когда наклонный ствол пройден под углом 14,5 градусов до глубины 500 м. Наклонная длина ствола шахты, по которому производится выдача на поверхность угля, равна 500 м : Sin 14,5 гр = 2000 м. Показатели используемого для транспортировки вагона такие же, как и раньше.

При движении на подъем по наклонному стволу вступает в противодействие наклонная составляющая от веса груженых вагонов. Ее величина равна

94 т × Sin 14,5 гр = 94 т × 0,25 = 23,5 т.

С учетом общей силы сопротивления движению, действующей на наклонном участке так же, как и на горизонтальном n 0,86 т+0,89 т при одном поднимающемся вагоне в партии, общая сила сопротивления движению равна 0,86 т + 0,89 т + 23,5 т = 25,25 т.

Значительный вес груженых вагонов при их подъеме в наклонном стволе приводит к большим тяговым усилиям в тяговых цепях конвейера, что резко ограничивает число вагонов в поднимаемой партии. Используемые в изобретении круглозвенные тяговые цепи для подъема вагонов методом конвейерной откатки в наклонных стволах имеют калибр 22 мм, класс прочности С («80») или Д («100»), изготавливаются из высоколегированной стали 25ХГНМА, имеют разрушающую нагрузку 61-72 т. В изобретении «конвейерная откатка» в наклонных выработках может использоваться 2 или 3 тяговых цепи. Поэтому общая разрушающая нагрузка не может равняться менее 150 т. Таким образом при подъеме в партии в наклонном стволе по одному груженому вагону в изобретении предусматривается 10-кратный запас прочности тяговых цепей по отношению к испытываемым нагрузкам.

Для преодоления значительно увеличившегося сопротивления движению на подъеме в наклонном стволе примем для использования на промежуточных приводных станциях по 4 электропривода по 250 кВт: по два в каждой головке. Тогда общая мощность электроприводов у каждого конвейера будет равна 1000 кВт. Для определения возможной скорости движения груженого вагона в наклонном стволе приравняем энергозатраты при подъеме одного вагона, движущегося со скоростью v (м/с), мощности 1000 кВт, переведенной в кгм/с:

25,25 т v = 1000 кВт × 102 кгм/с кВт = 102 тм/с,

откуда определяем скорость движения груженого вагона в наклонном стволе:

v = 102 тм/с : 25,25 т = 4 м/с.

В связи с повышенными энергозатратами при работе на подъеме в наклонном стволе уменьшим расстояние между промежуточными приводными станциями при конвейерной откатке вагонов до 200 м. Тогда время движения груженого вагона между двумя последовательно расположенными приводными станциями равно 200 м : 4 м/с = 50 с. Работа в наклонном стволе по выдаче на поверхность угля организуется путем последовательного движения вверх одного за одним по одному грузовых вагонов через каждые 50 с. При этом в каждый момент времени между последовательно расположенными приводными станциями находится только один вагон. При таком движении за один час на поверхность выйдет 3600с : 50с = 72 вагона с углем по 70 т в каждом, всего будет выдано на поверхность 72×70 т = 5000 т/час.

Таким образом производительность конвейерной откатки вагонов при принятых условиях равна 5000 т/час. При этом будет задействовано 2000 м : 200 м = 10 десять приводных станций, в каждой по 4 электропривода по 250 кВт. Общая задействованная мощность 250 кВт × 4 × 10=10 тыс. кВт.

Сравним полученные результаты с возможными показателями при работе ленточного конвейера. Наилучшие показатели из существующих серийных ленточных конвейеров, предназначенных для работы в капитальных горных выработках с углом наклона до 18 гр, имеет конвейер ЗЛ100У, производимый Краснолучским машзаводом (разработчик Донгипроуглемаш). Производительность конвейера 850 т/час, конвейер имеет два электропривода по 250 кВт с общей мощностью 500 кВт, скорость движения ленты 2,5 м/с, ширина ленты 1000 мм, приемная способность 16,5 куб.м/мин [6].

Из сравнения конвейерной откатки с аналогом с ленточным конвейером по работе в наклонном стволе, имеющем угол наклона 14,5 градусов, преимущества конвейерной откатки еще более очевидны: производительность конвейерной откатки - 5000 т/час, ленточного конвейера - 850 т/час, производительность транспорта в наклонном подъеме шахты возрастает в шесть раз.

Литература

1. Рудничный транспорт и механизация вспомогательных работ. Под общей редакцией Б.Ф. Братченко. М.: Недра. 1978 г. 423 с.

2. Козлов С.В., Юрицин В.А. Технические средства, применяемые на подземном транспорте. Каталог - справочник. М., 2007 г.

3. Морозов В.И. и др. Очистные комбайны. Справочник. М.: Издательство МГГУ. 2006 г.

4. Патент на изобретение №2421388 Пластинчатый конвейер. Кариман С.А. Бюллетень №22 от 10 августа 2010 г.

5. Путилов К.А. Курс физики. Физматгиз. М., 1962 г.

6. Клорикьян С.Х., Старичнев В.В., Сребный М.А. и др. Машины и оборудование для шахт и рудников. Справочник. Издательство МГГУ. М., 2002 г.

Процесс конвейерной откатки сыпучих и концентрированных грузов осуществляют с использованием конвейера, имеющего линейные и переходные направляющие, концевые и промежуточные барабаны, электроприводы, цепи. Транспортировку грузов производят вагонами, движущимися на колесах по рельсовой колее, располагающейся по обеим сторонам конвейера выше уровня его приводных головок, причем вагоны приобретают движение путем зацепления их элементов с буферными толкателями конвейера. Способ позволяет использовать преимущества железнодорожного транспорта с рельсовой колеей шириной 1520 мм и движущихся по ней грузовых вагонов большой емкости и грузоподъемности в шахтах, рудниках, разрезах и карьерах. 6 ил.

Способ осуществления конвейерной откатки сыпучих и концентрированных грузов с использованием конвейера, имеющего линейные и переходные направляющие, концевые и промежуточные барабаны, электроприводы, цепи, отличающийся тем, что транспортировку грузов производят вагонами, движущимися на колесах по рельсовой колее, располагающейся по обеим сторонам конвейера выше уровня его приводных головок, причем вагоны приобретают движение путем зацепления их элементов с буферными толкателями конвейера.

| RU 2013105502 A, 20.08.2014 | |||

| ОТКАТОЧНОЕ УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ОТКАТКИ ДОБЫВАЕМОГО ПОД ЗЕМЛЕЙ МАТЕРИАЛА | 2006 |

|

RU2376476C2 |

| Устройство для транспортирования оборудования | 1976 |

|

SU582410A1 |

Авторы

Даты

2017-08-14—Публикация

2016-01-25—Подача