Изобретение относится к способу термической обработки ферросплавного листа, более конкретно стального листа, и к устройству для осуществления такого способа.

Для улучшения пригодности к обработке холоднокатаные стальные листы подвергаются термообработке в отжиговых печах непрерывного действия, имеющих последовательно зону нагрева, зону выдержки, первую и вторую зоны охлаждения и, возможно, зону перестаривания, через которые непрерывно проходит полоса.

Зона нагрева отжиговой печи непрерывного действия может включать в себя отжиговую печь прямого нагрева или отжиговую печь с радиационными трубами. Эти два типа отжиговых печей могут использоваться отдельно или в сочетании для нагрева полосы до температуры ее рекристаллизации. Однако при использовании отжиговой печи прямого нагрева или отжиговой печи с радиационными трубами трудно контролировать температуру полосы и обеспечить хорошую равномерность температуры по всей поверхности полосы. Кроме того, использование этих печей для нагрева листа может привести к образованию окислов на поверхностях листа, которые затем должны быть удалены дополнительным травлением и/или дробеструйной очисткой.

Для решения этих проблем документ FR-A-2524004 описывает способ отжига движущейся стальной полосы, в котором полоса вместо того, чтобы проходить через печь, проходит через ванну с расплавленным стеклом при температуре 950°С или выше. Затем полоса извлекается из ванны с расплавленным стеклом с коагулированным стеклянным покрытием, образованным на поверхностях полосы, после чего полоса охлаждается до температуры ниже 400°С, предпочтительно 300°С или меньше, для того чтобы отделить стеклянное покрытие. Вязкость ванны не превышает 20 Па⋅с, измеренной при температуре 950°С. Стадия охлаждения осуществляется, например, путем направления газа, предпочтительно инертного газа, или жидкой воды на поверхность полосы.

Этот способ позволяет отжигать полосу без окисления поверхности, но он требует поддержания стеклянной печи при высокой температуре, что требует значительного количества энергии. Кроме того, при таких высоких температурах находящееся в ванне расплавленное стекло испаряется. Пары являются ядовитыми, и их надо собирать. Ванну также необходимо постоянно пополнять не только потому, что нужно компенсировать осажденное на полосе стекло, но также потому, что испарение ведет к дополнительному расходу стекла.

Этот способ включает в себя также образование стеклянного покрытия на поверхностях полосы, что, как было уже сказано, предусматривает дополнительные стадии охлаждения полосы при температуре ниже 400°С и удаления стеклянного покрытия. Эти стадии замедляют производство стальных полос, а охлаждение при температуре ниже 400°С подразумевает, что движущаяся полоса должна быть повторно разогрета, если дальнейшая стадия обработки требует гальванизации.

Целью изобретения является устранение или ограничение указанных выше недостатков и создание способа непрерывной термической обработки ферросплавного листа, более конкретно стального листа, который гарантирует однородность температуры на всех поверхностях листа, при этом снижая общее потребление энергии и не замедляя производство полос.

С этой целью изобретение предлагает способ термической обработки ферросплавного листа, включающий в себя стадию выполнения термической обработки листа при его перемещении путем погружения его по меньшей мере в одну ванну с расплавленными окислами, причем:

- ванна с расплавленными окислами имеет вязкость ниже 3⋅10-1 Па⋅с, предпочтительно ниже 2⋅10-2 Па⋅с, поверхность ванны находится в контакте с неокислительной атмосферой, и расплавленные окислы являются инертными по отношению к железу, а разница между температурой названного ферросплавного листа на входе в ванну и температурой ванны находится между 25°С и 900°С, предпочтительно между 50°С и 250°С,

- и остатки окислов, остающихся на поверхностях ферросплавного листа на выходе из ванны, удаляют.

Ферросплавный лист может быть предварительно разогрет перед погружением в ванну с расплавленными окислами, такой нагрев может быть осуществлен с помощью любого классического устройства или путем погружения листа в другую ванну с расплавленными окислами с более низкой температурой, чем ванна с расплавленными окислами.

Температура ванны с расплавленными окислами может находиться в пределах от 600°С до 900°С, предпочтительно между 700°С и 850°С.

Ферросплавный лист может быть охлажден после нагрева в ванне с расплавленными окислами.

Ванна с расплавленными окислами может первоначально содержать:

- 45 мас. % ≤B2O3≤90 мас. %,

- 10 мас. % ≤Li2O≤55 мас. %,

- 0 мас. % ≤Na2O≤10 мас. %,

Na2O, если присутствует, может быть, по меньшей мере частично, заменен, по меньшей мере, одним или несколькими из следующих окислов: CaO, K2O, SiO2, P2O5, Mn2O.

Первоначально состав ванны с расплавленными окислами может содержать 45 мас. % ≤B2O3≤55 мас. % и 40 мас. % ≤Li2O≤50 мас. %.

В другом варианте осуществления температура ферросплавного листа на входе в ванну может быть выше температуры ванны, что требует охлаждения стального листа.

Температура ванны с расплавленными окислами может находиться между 600°С и 700°С.

Первоначально ванна с расплавленными окислами может содержать:

- 45 мас. % ≤B2O3≤70 мас. %,

- 30 мас. % ≤Li2O≤55 мас. %,

- 10 мас. % ≤Na2O≤20 мас. %,

Na2O может быть, по меньшей мере частично, заменен, по меньшей мере, одним или несколькими из следующих окислов: CaO, K2O, SiO2, P2Os, Mn2O.

Стадия охлаждения ферросплавного листа после стадии нагрева может быть осуществлена в ванне с расплавленными окислами.

Остатки расплавленных окислов, оставшиеся на поверхностях ферросплавного листа, могут быть удалены любыми подходящими средствами, такими как, например, механические устройства (щетки, углеродный войлок и другое) и/или сопла для газовой продувки.

После этого ферросплавный лист может поступить на стадию нанесения покрытия.

Ферросплавный лист может быть стальным листом.

Предметом изобретения является также устройство для осуществления способа термической обработки, включающее в себя ванну с расплавленными окислами, имеющую вязкость ниже 3⋅10-1 Па⋅с, предпочтительно ниже 2⋅10-2 Па⋅с, причем:

- поверхность ванны находится в контакте с неокислительной атмосферой;

- расплавленные окислы являются инертными по отношению к железу;

- и включающие в себя средства для удаления остатков расплавленных окислов, остающихся на поверхностях ферросплавного листа на выходе из ванны.

Устройство может включать в себя средства для нагрева ферросплавного листа, расположенное перед ванной с расплавленными окислами.

Устройство может включать в себя средства для нанесения покрытия на ферросплавный лист, расположенное после ванны с расплавленными окислами.

Устройство может включать в себя средства для охлаждения ферросплавного листа, предпочтительно расположенное между ванной с расплавленными окислами и устройством для нанесения покрытия.

Средства для удаления остатков расплавленных окислов, остающихся на поверхностях ферросплавного листа на выходе из ванны, могут включать в себя щетки и/или газодувки.

По существу изобретение отличается от способа, изложенного в документе FR-A-2524004, тем, что он требует полного удаления расплавленного стекла, которое может находиться на листе после его выхода из ванны, в частности, если лист проходит затем стадию нанесения покрытия, такую как гальванизация, покрытие горячим цинкованием с отжигом или алюминизация. Преимущество способа изобретения состоит также в том, что железооксидный слой, который может иметь место на поверхности листа перед входом в ванну, удаляется в ванне и после его выхода из ванны поверхность листа готова к стадии нанесения покрытия без дополнительной очистки его поверхности.

Признаки и преимущества изобретения будут более отчетливо очевидны из последующего описания, примеров осуществления и со ссылками на прилагаемые чертежи, на которых:

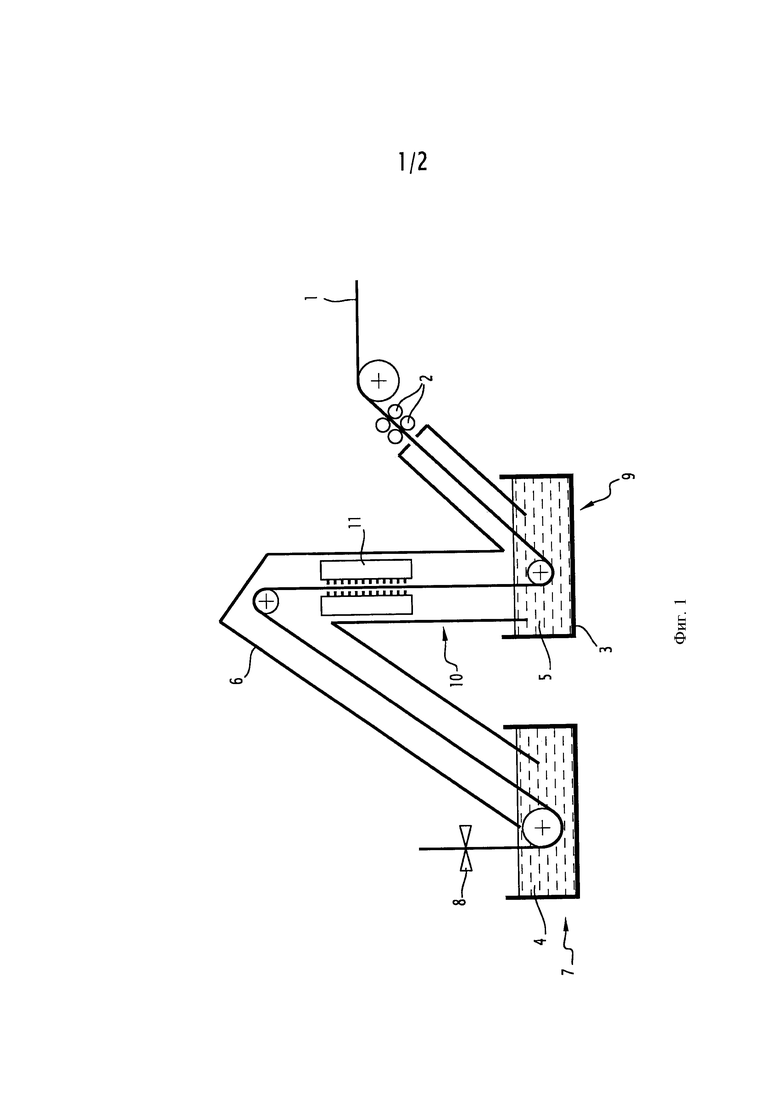

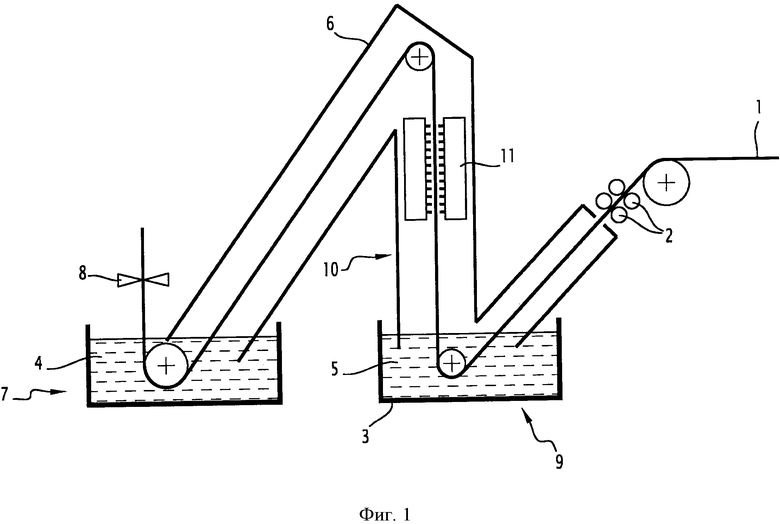

фиг. 1 изображает схематический вид непрерывной линии отжига согласно первому примеру осуществления изобретения;

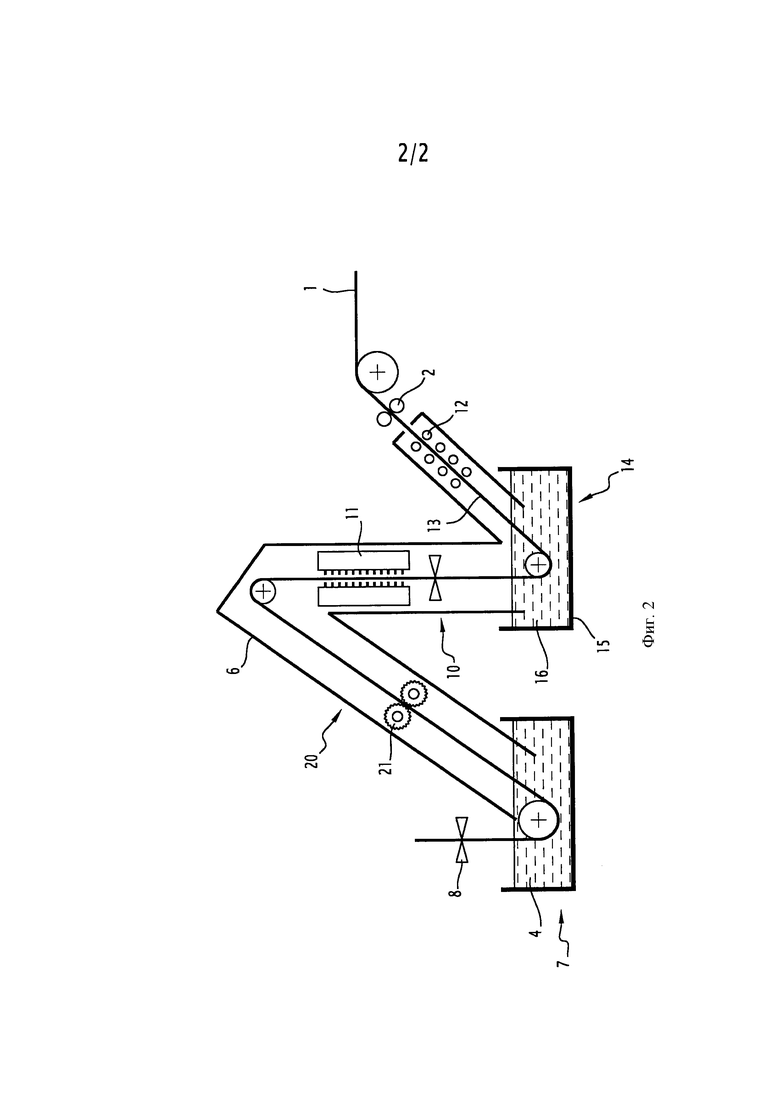

фиг. 2 изображает схематический вид непрерывной линии отжига согласно второму примеру осуществления изобретения.

Как видно из фиг. 1, в первом примере осуществления изобретения холоднокатаный стальной лист 1 непрерывно проходит через различные модули линии и перемещается с помощью ведущих роликов 2.

Стальной лист сначала проходит через модуль 9 отжига. Этот модуль отжига состоит из емкости 3, включающей в себя ванну 5 расплавленных окислов, которые являются инертными по отношению к железу. Иными словами, эти окислы не вступают в химическую реакцию с поверхностью и наиболее удаленными участками листа 1, что имеет место в кислородосодержащей атмосфере. Предпочтительно, чтобы со стальной полосы была удалена смазка перед поступлением ее в оксидную ванну, особенно если температура полосы близка к комнатной температуре, когда она поступает в оксидную ванну. Ванна 5 имеет температуру ТВ выше температуры ТЕ стального листа 1, когда он входит в ванну 5, и имеет вязкость η при этой температуре ниже чем 3⋅10-1 Па⋅с, предпочтительно ниже чем 2⋅10-2 Па⋅с. Температура ванны ТВ устанавливается, например, между 600°С и 900°С, предпочтительно между 700°С и 850°С. Ванна поддерживается с указанной температурой ТВ с помощью нагревательных средств (не показано), таких как средства индукционного нагрева, погружные горелки или устройства электронагрева. Конкретные нагревательные средства, которые могут применяться, могут зависеть от материала, используемого для изготовления емкости 3. Исходный состав ванны 5 может, например, включать от 45% до 90 мас. % В2О3 (включая граничные значения, также для всех других составов), от 10 мас. % до 55 мас. % Li2O и, при необходимости, до 10 мас. % Na2O. Na2O может быть частично или полностью заменен на один или несколько из следующих окислов CaO, K2O, SiO2, P2Os, Mn2O. Необходимо иметь в виду, что состав ванны может меняться в течение работы устройства, так как ванна неизбежно становится загрязненной окислами таких металлов, как алюминий, кремний, марганец, хром или окислами железа в результате окисления поверхности полосы. Существенным является то, чтобы во время работы устройства эти изменения состава не вызывали изменения вязкости ванны, которые выходили бы за требуемые пределы.

Предпочтительный исходный состав ванны 5 содержит 45 мас. % ≤B2O3≤55 мас. % и 40 мас. % ≤LiO2≤50 мас. %, который окружает двойную эвтектику Li2O-B2O3, то есть 53 мас. % B2O3 и 47 мас. % LiO2. Ванна 5, состав которой близок к эвтектическому составу, позволяет вести процесс при пониженной температуре, и режим работы ванны проще предсказать.

Максимальная вязкость ванны составляет 3⋅10-1 Па⋅с и предпочтительно 2⋅10-2Па⋅с. Требование такой очень низкой вязкости ванны особенно важно, потому что она снижает количество остатков стекла, которые прикрепились к листу. Такие остатки стекла являются нежелательными в контексте изобретения и должны быть удалены.

Ванна 5 помещается в неокислительную атмосферу, состоящую, например, из газов N2 и Н2 (например, N2+1% Н2). Ванна 5 может перемешиваться с помощью перемешивающих средств (не показано), таких как барботажное устройство или любого другого известного перемешивающего устройства, для того, чтобы улучшить однородность температуры.

Стальной лист 1 погружается в ванну 5 и благодаря величине удельной вязкости η ванны 5 стальной лист 1 однородно разогревается до температуры ТО, выше чем ТЕ, измеренной на выходе из ванны 5. Так как ванна 5 помещается в неокислительную атмосферу, и расплавленные окислы в ванне являются инертными по отношению к железу, стальной лист 1 не окисляется во время погружения, и после отжига не требуется стадии очистки от окалины, например, путем травления и/или дробеструйной очистки.

Было отмечено, что если разница ΔТ между температурой стального листа 1 на входе в ванну ТЕ и температурой ванны ТВ выше 250°С, то существует риск того, что окислы ванны затвердевают на листе 1 и образуют оксидную пленку на поверхностях стального листа 1 на его входе в ванну. Однако затвердевшие окислы снова расплавятся при условии, если ванна будет достаточно хорошо перемешиваться и/или если скорость линии будет уменьшена для увеличения времени погружения стального листа. Другим способом ограничить или решить эту проблему является впрыскивание потока жидкого оксида при высокой температуре (порядка 900°С) на стальной лист, когда он входит в ванну. Это может быть сделано путем установки второго тигеля с жидким оксидом, в основном, предназначенного для повторного нагрева оксида, собранного в основном тигеле, используемом для термической обработки стального листа, до повторного впрыскивания его на полосу циркуляционным насосом. Иными словами, этот второй тигель является, в основном, «теплообменником». Второй тигель может также использоваться для очистки жидкого оксида от загрязняющих элементов, таких как Mn, Al, Si, Cr.

Чтобы избежать этих осложнений, стальной лист 1 может быть при необходимости сначала нагрет, например, в индукционной печи (не показана) перед погружением его ванну 3. Таким образом, ΔТ может быть понижена до более удовлетворительного значения (не более чем 250°С).

Но было также обнаружено, что если разница температур будет ниже чем 25°С, то теплообмен между стальным листом 1 и ванной 5 будет слишком низким для эффективного разогрева или охлаждения стального листа.

Более надежное предотвращение слишком низкого теплообмена достигается при разнице температур равной, по меньшей мере, 50°С.

Таким образом, разница температур должна поддерживаться между 25 и 900°С по возможности путем совместного воздействия на температуру ТЕ листа на входе в ванну и на температуру ТВ ванны. Предпочтительный диапазон разницы температур составляет 50-250°С. Определение более точного диапазона разницы температур, которая бы подходила для каждого примера осуществления изобретения, невозможно. В частности, для низких температур полосы оптимальное значение разницы температур зависит от толщины полосы, скорости перемещения полосы и интенсивности перемешивания ванны. Что касается верхнего предела температуры ванны, который является параметром верхнего предела диапазона разницы температур ΔТ, то это определяется допустимой скоростью испарения оксидной ванны и механической прочностью емкости 3 при высоких температурах. После модуля отжига 9 стальной лист 1 проходит через модуль очистки 10, в котором остатки растворенных окислов, оставшиеся на поверхностях стального листа, удаляются. Эти остатки растворенных окислов могут быть легко и быстро удалены с поверхностей благодаря показателю удельной вязкости η ванны, и эта стадия не замедляет процесс производства. Указанный модуль очистки может включать в себя одно или несколько газовых сопел 11, щетки или любые другие приспособления, позволяющие удалять остатки расплавленных или отвердевших окислов с поверхностей стального листа 1. Если окислы удаляются газовой продувкой, то предпочтительно использовать горячий газ (по меньшей мере, 550°С) во избежание отвердения капель стекла, которые невозможно удалить газовой продувкой. Если капли стекла уже затвердели, то оптимальным вариантом будет очистка щеками при высокой температуре (470-600°С).

Затем стальной лист 1 проходит через модуль для нанесения покрытия 7, такого как модуль гальванизации, в котором стальной лист 1 погружается в ванну 4 с расплавленным цинком или сплавом цинка по классическому способу. Если температура стального листа 1 на входе в ванну гальванизации 4 слишком высока для того, чтобы обеспечить хорошую адгезию цинкового покрытия или избежать испарения покрытия, то стальной лист 1 при необходимости проходит через модуль охлаждения (не показан), расположенный перед модулем 7 для нанесения покрытия. Этот модуль охлаждения может включать в себя, например, сопла, направляющие воду или газ на стальной лист 1, или может быть таким, как описано во втором примере осуществления изобретения. После его выхода из ванны 4 гальванизации лист 1, как известно из области техники, подвергается обработке на обтирочном устройстве 8 (таком, как устройство газовой продувки), которое позволяет регулировать толщину слоя покрытия.

С момента входа в емкость 3, содержащую оксидную ванну 5, до выхода из ванны 4 гальванизации стальной лист 1 может быть помещен в неокислительную атмосферу с помощью одного или нескольких входных рукавов 6, которые содержат нейтральную (N2) или восстановительную газовую (N2-H2) атмосферу.

Во втором примере осуществления изобретения, изображенном на фиг. 2, холоднокатаный стальной лист 1 непрерывно проходит через различные модули линии с помощью ведущих роликов 2. Этот холоднокатаный стальной лист 1 сначала проходит через нагревательный модуль 12, который позволяет полосе достигнуть температуры рекристаллизации стали. Этот нагревательный модуль 12 может быть индукционной печью, показанной схематически, или любым другим известным нагревательным устройством.

Затем холоднокатаный стальной лист 1 проходит через зону 13 с постоянной температурой, в которой поддерживается постоянная температура в течение времени, достаточном для рекристаллизации. После этого стальной лист 1 при температуре ТЕ проходит через модуль 14 охлаждения. Модуль охлаждения состоит из емкости 15, содержащей ванну 16 с расплавленными окислами, которые являются инертными по отношению к железу. Ванна 16 имеет вязкость g ниже чем 3⋅10-1 Па⋅с, предпочтительно ниже чем 2⋅10-2 Па⋅с, и имеет температуру ТВ ниже, чем температура ТЕ стального листа. Температура ТВ ванны находится, например, между 600 и 700°С. В ванне 16 поддерживается температура ТВ с помощью средств охлаждения, необходимых для удаления калорий, создаваемых горячей полосой. Такие средства охлаждения могут быть расположены внутри или снаружи ванны, например внутри другой емкости, содержащей расплавленные окислы, поддерживаемые при необходимой температуре. Ванна 16 помещается в неокислительную атмосферу, состоящую, например, из газов N2 и Н2. Ванна 16 перемешивается с помощью перемешивающих средств, таких как барботажное устройство или любое другое известное перемешивающее устройство. Стальной лист 1 погружается в ванну 16 и благодаря удельной вязкости η' ванны 16 стальной лист 1 получает однородное охлаждение до температуры TS' ниже, чем ТЕ' на выходе из ванны 16. Разница температур ΔТ' между температурой стального листа 1 на входе в ванну ТЕ' и температурой ванны ТВ' должна находиться между 25 и 900°С по той же причине, которая указана для первого примера осуществления изобретения.

После модуля охлаждения стальной лист 1 проходит через модуль очистки 20, в котором остаточные расплавленные окислы, оставшиеся на поверхностях стального листа, удаляются. Эти остаточные расплавленные окислы могут быть легко и быстро удалены с поверхностей благодаря удельной вязкости η' ванны 16, и эта стадия не замедляет процесс производства. Названный модуль очистки включает в себя щетки 21, газовые сопла или любые другие средства, которые могут удалять оставшиеся расплавленные окислы с поверхностей стального листа 1.

Если температура, достигнутая после модуля очистки 20, является недостаточно низкой для последующих стадий производства, стальной лист 1 может быть погружен в другую ванну (не представлена) с расплавленными окислами, которые являются инертными по отношению к железу, названная ванна тоже имеет вязкость ниже чем 3⋅10-1 Па⋅с, предпочтительно ниже чем 2⋅10-2 Па⋅с, и имеет температуру ТВ2 ниже, чем температура стального листа TS'.

Как видно, значения вязкости для ванны 16 с расплавленными окислами или ванн второго примера осуществления являются такими же, как в первом примере осуществления. Это логично, так как требования слабого стекания расплавленного стекла с поверхности листа и легкого удаления оставшегося стекла на листе 1 идентичны. Но так как температура ванны 16 обычно ниже, чем в первом примере осуществления (например, она может быть в пределах 600-700°С), состав ванны может быть приспособлен для получения этой вязкости при такой более низкой температуре. Примером такого состава может быть следующий: между 45 мас. % и 70 мас. % В2О3 (включая граничные значения, также для всех следующих составов), между 30 мас. % и 55 мас. % Li2O и между 10 мас. % и 20 мас. % Na2O. Na2O может быть частично или полностью заменен одним или несколькими из следующих окислов CaO, K2O, SiO2, Р2О5, MnO2. Таким образом, ванна 16 может иметь сравнительно высокое содержание Na2O и/или функционально подобных окислов, что обеспечивает более низкую температуру плавления ванны.

Компоненты ванны, использованные в качестве предпочтительных в первом и втором примерах осуществления, имеют следующие характеристики.

B2O3 плавится при низкой температуре (460°С), но его вязкость в жидком состоянии очень высокая. Поэтому вязкость ванны необходимо понижать добавлением, в основном, Li2O, а также Na2O и/или других ранее упомянутых окислов.

Li2O является предпочтительным, так как этот окисел очень стабильный и никогда не будет восстановлен любым другим легирующим элементом стали.

Na2O также может использоваться ввиду своего большого влияния на вязкость. Однако он также значительно повышает гигроскопическую природу отвердевшего стекла, что еще более затрудняет работу с материалом. Na2O тоже является агрессивным по отношению к стальной полосе и легко испаряется. Поэтому не рекомендуется широко использовать Na2O в ваннах, которые предназначены для сравнительно высоких температур, при которых их вязкость является достаточно низкой с небольшим количеством этого компонента или без него.

Как понятно из всего описания, способ термической обработки согласно изобретению может использоваться для охлаждения или нагрева ферросплавного листа с помощью модулей, включающих в себя тигели с ваннами расплавленных окислов. Такие модули могут использоваться на классических производственных линиях в качестве замены или в дополнение к классическим печам или устройствам охлаждения на месте. Такие модули компактные и могут быть легко внедрены в существующую производственную линию или, конечно, в новую производственную линию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ДВИЖУЩЕГОСЯ ФЕРРОСПЛАВНОГО ЛИСТА И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2628182C2 |

| ВЫСОКОКАЧЕСТВЕННАЯ СТЕКЛОВОЛОКОННАЯ КОМПОЗИЦИЯ | 2018 |

|

RU2777258C2 |

| ШЛАК ДЛЯ НАГРЕВА И НАПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ | 1997 |

|

RU2114184C1 |

| Шлакообразующая смесь для непрерывной разливки стали с высоким содержанием алюминия | 2015 |

|

RU2613804C1 |

| ФЛЮС БЕЗ ФТОРА КРИСТАЛЛИЗАТОРА МАШИНЫ НЕПРЕРЫВНОЙ РАЗЛИВКИ СВЕРХНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2632367C2 |

| ФЛЮС ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2640429C2 |

| СПОСОБ ПРОИЗВОДСТВА И КОМПЛЕКС ДЛЯ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ОЦИНКОВАННОЙ И ОТОЖЖЕННОЙ ЛИСТОВОЙ СТАЛИ | 2004 |

|

RU2323266C2 |

| СТЕКЛЯННЫЕ НИТИ ДЛЯ УСИЛЕНИЯ ОРГАНИЧЕСКИХ И/ИЛИ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ | 2005 |

|

RU2404932C2 |

| СТЕКЛО С ПОВЫШЕННЫМ МОДУЛЕМ, НЕ СОДЕРЖАЩЕЕ ЛИТИЯ | 2010 |

|

RU2564886C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗУБНЫХ ПРОТЕЗОВ | 2013 |

|

RU2646833C2 |

Изобретение относится к области термической обработки. Для обеспечения однородной температуры по всей поверхности стального листа способ включает в себя стадию термической обработки листа (1) при его перемещении путем погружения его по меньшей мере в одну ванну (5, 16) с расплавленными окислами, при этом ванна (5, 16) с расплавленными окислами имеет вязкость ниже 3·10-1 Па⋅с, поверхность ванны (5, 16) находится в контакте с неокислительной атмосферой, расплавленные окислы являются инертными по отношению к железу, разница между температурой ферросплавного листа (1) на входе в ванну (5, 16) и температурой ванны (5, 16) находится между 25°С и 900°С, а остатки окислов, остающиеся на поверхностях ферросплавного листа (1) на выходе из ванны (4, 16), удаляют. Предложено также устройство для осуществления этого способа. 2 н. и 18 з.п. ф-лы, 2 ил., 2 пр.

1. Способ термической обработки ферросплавного листа (1), включающий стадию термической обработки листа (1) при его перемещении путем погружения листа по меньшей мере в одну ванну (5, 16) с расплавленными окислами, причем ванна (5, 16) с расплавленными окислами имеет вязкость ниже 3·10-1 Па⋅с, предпочтительно ниже 2·10-2 Па⋅с, поверхность ванны (5, 16) находится в контакте с неокислительной атмосферой, расплавленные окислы являются инертными по отношению к железу, разница (ΔT) между температурой ферросплавного листа (1) на входе в ванну (5, 16) и температурой ванны (5, 16) находится в пределах от 25°C до 900°C, а остатки окислов, оставшихся на поверхности ферросплавного листа (1) на выходе из ванны (5, 16), удаляют.

2. Способ по п. 1, в котором температура ферросплавного листа (1) на входе в ванну (5, 16) ниже температуры ванны (5, 16) обеспечивает нагрев ферросплавного листа (11).

3. Способ по п. 2, в котором ферросплавный лист (1) нагревают перед погружением в ванну с расплавленными окислами (5, 16).

4. Способ по п. 2 или 3, в котором температура ванны (5, 16) находится в пределах от 600°C до 900°C, предпочтительно между 700 и 850°C.

5. Способ по п. 1 или 2, в котором ферросплавный лист (1) после нагрева охлаждают в ванне (5, 16) с расплавленными окислами.

6. Способ по п. 2 или 3, в котором ванна (5, 16) с расплавленными окислами первоначально состоит из, мас.%:

45 ≤ B2O3 ≤ 90

10 ≤ Li2O ≤ 55

0 ≤ Na2O ≤ 10, причем,

если Na2O > 0, он может быть, по меньшей мере частично, заменен по меньшей мере одним из следующих окислов: CaO, K2O, SiO2, P2O5, Mn2O.

7. Способ по п. 4, в котором ванна (5, 16) с расплавленными окислами первоначально состоит из, в мас.%:

45 ≤ B2O3 ≤ 90

10 ≤ Li2O ≤ 55

0 ≤ Na2O ≤ 10, причем,

если Na2O > 0 он может быть, по меньшей мере частично, заменен по меньшей мере одним из следующих окислов: CaO, K2O, SiO2, P2O5, Mn2O.

8. Способ по п. 6, в котором ванна (5, 16) с расплавленными окислами первоначально состоит из, мас.% : 45 ≤ В2О3 ≤ 55 и 40 ≤ Li2 O ≤ 50.

9. Способ по п. 1, в котором температура ферросплавного листа (1) на входе его в ванну (5, 16) выше температуры ванны (5, 16) обеспечивает охлаждение ферросплавного листа (1).

10. Способ по п. 9, в котором температура ванны (5, 16) с расплавленными окислами находится в пределах между 600°C и 700°C.

11. Способ по п. 9 или 10, в котором ванна (5, 16) первоначально состоит из, в мас.%:

45 ≤ B2O3 ≤ 70

30 ≤ Li2O ≤ 55

10 ≤ Na2O ≤ 20, причем

Na2O может быть, по меньшей мере частично, заменен по меньшей мере одним из следующих окислов: CaO, K2O, SiO2, P2O5, Mn2O.

12. Способ по п. 5, в котором стадию охлаждения ферросплавного листа осуществляют, когда температура ферросплавного листа (1) на входе в ванну (5, 16) выше температуры ванны (5, 16), при этом температура ванны (5, 16) с расплавленными окислами находится в пределах между 600°C и 700°C и ванна первоначально состоит из, в мас.%:

45 ≤ B2O3 ≤ 70

30 ≤ Li2O ≤ 55

10 ≤ Na2O ≤ 20, причем

Na2O может быть, по меньшей мере частично, заменен по меньшей мере одним из следующих окислов: CaO, K2O, SiO2, P2O5, Mn2O.

13. Способ по п. 1 или 2, в котором остатки расплавленных окислов, оставшиеся на поверхности ферросплавного листа (1), удаляют с помощью механических воздействий и/или продувки газом.

14. Способ по п. 1 или 2, в котором ферросплавный лист (1) в конце обработки поступает на стадию нанесения покрытия.

15. Способ по п. 1 или 2, в котором ферросплавный лист (1) является стальным листом.

16. Устройство для термической обработки ферросплавного листа (1) способом по одному из пп. 1-15, содержащее по меньшей мере одну ванну (5, 16) с расплавленными окислами, имеющую вязкость ниже чем 3·10-1 Па⋅с, предпочтительно ниже 2·10-2 Па⋅с, причем поверхность ванны (5, 16) находится в контакте с неокислительной атмосферой, а расплавленные окислы являются инертными по отношению к железу, при этом устройство содержит средства для удаления остатков расплавленных окислов, остающихся на поверхностях ферросплавного листа (1) на выходе из ванны.

17. Устройство по п. 16, которое содержит средство (12) для разогрева ферросплавного листа, расположенное перед ванной (5, 16) с расплавленными окислами.

18. Устройство по п. 16 или 17, которое содержит средство (7) для нанесения покрытия на ферросплавный лист (1), расположенное после ванны (5, 16) с расплавленными окислами.

19. Устройство по п. 18, которое содержит средство (11) для охлаждения ферросплавного листа (1), расположенное между ванной (5, 16) с расплавленными окислами и средством (7) для нанесения покрытия.

20. Устройство по п. 16 или 17, в котором средство для удаления остатков расплавленных окислов, оставшихся на поверхности ферросплавного листа (1) на выходе из ванны, содержит щетки (21) и/или сопла горячей продувки газом.

| СПОСОБ ВЫЯВЛЕНИЯ АСИНХРОННОГО РЕЖИМА ЭЛЕКТРОПЕРЕДАЧИ | 1997 |

|

RU2117374C1 |

| Способ производства высокопрочной оцинкованной стальной полосы | 1987 |

|

SU1482961A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОЛОСУ СТАЛИ, СОДЕРЖАЩУЮ ЖЕЛЕЗО, УГЛЕРОД И МАРГАНЕЦ, ГОРЯЧИМ ЦИНКОВАНИЕМ | 2005 |

|

RU2363756C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ ЗАГОТОВОК ИЗ ТИТАНА И ЕГО СПЛАВОВ | 1999 |

|

RU2176285C2 |

| ГИДРАВЛИЧЕСКИЙ ДЕМПФЕР | 2003 |

|

RU2247269C1 |

Авторы

Даты

2017-06-15—Публикация

2013-02-06—Подача