Изобретение относится к области авиадвигателестроения, в частности к технологии изготовления моноколес газотурбинных двигателей, преимущественно имеющих сложнопрофильные лопатки.

Известен способ формообразования сложнопрофильных межлопаточных каналов моноколеса ГТД и инструмент для его осуществления [патент RU №2264891 С1, МПК В23С 3/18, 5/14, БИ №33 от 25.02.2004 г.], в котором инструмент, предназначенный для прорезания и чистовой обработки сложнопрофильных межлопаточных каналов моноколеса газотурбинного двигателя, состоит из корпуса кольцевой формы, по периметру которого равномерно размещены Т-образные режущие элементы, причем, Т-образные режущие элементы имеют торцевую, внешнюю и внутреннюю боковые режущие кромки. При данном способе обработка межлопаточного канала от корневой части до серединного сечения производится строчным методом, а от серединного сечения до корневой части осуществляется перемещением инструмента вдоль профиля корыта. Диаметр инструмента определяется по профилю серединного сечения лопатки по высоте, параллельного торцевой плоскости инструмента, что снижает номенклатуру обрабатываемых изделий одним инструментом.

Известен режущий инструмент, корпус которого представляет собой трехкулачковый патрон, на кулачках которого закреплены ножи с режущими кромками [патент CN №104117732 А, МПК B23D 75/00, 29.10.2014 г.], который можно использовать как вариант для реализации изобретения, в котором инструмент предназначен для обработки отверстий различного диаметра, причем режущие элементы могут перемещаться в радиальном направлении с помощью механизма трехкулачкового патрона.

Известен способ формообразования сложнопрофильных межлопаточных каналов моноколеса ГТД [патент US №20040033115 А1, МПК В23С 3/18, опубликовано 19.02.2004 г.], ближайший к заявляемому изобретению и принятый за прототип, в котором инструмент чашкообразной формы, по периметру которого равномерно размещены Т-образные режущие элементы, имеющие торцевую, внешнюю и внутреннюю боковые режущие кромки, последовательно обрабатывает разнесенные по окружности друг от друга лопатки, в соответствии с управляющей программой обработки многоосевого металлорежущего станка с числовым управлением, причем указанные внешние и внутренние боковые режущие кромки используются соответственно для обработки спинки и корыта соседних лопаток. При данном способе обработка осуществляется перемещением инструмента вдоль профиля спинки и корыта. Диаметральные размеры инструмента постоянны и определяются по профилю сечения лопатки по высоте, параллельного торцевой плоскости инструмента, что снижает номенклатуру обрабатываемых изделий одним инструментом.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в расширении технологических возможностей, повышении точности формообразования сложнопрофильных межлопаточных каналов моноколеса газотурбинного двигателя и производительности обработки, увеличении номенклатуры обрабатываемых изделий одним инструментом.

Технический результат достигается тем, что в способе формообразования сложнопрофильных межлопаточных каналов моноколеса газотурбинного двигателя обработку профиля корыта лопатки осуществляют режущей частью, образованной внешними режущими кромками Т-образных режущих элементов, профиля спинки - режущей частью, образованной внутренними режущими кромками Т-образных режущих элементов, а обработку дна межлопаточного канала осуществляют торцевой режущей частью инструмента одним режущим инструментом за один технологический установ путем его прямолинейного движения вдоль трех осей пространственной системы координат и поворота вокруг указанных осей, новым является то, что в процессе обработки профиля корыта и спинки используют режущий инструмент, выполненный с механизмом контролируемого изменения диаметра режущей части, образованной Т-образными режущими элементами, имеющими возможность прямолинейного движения в радиальном направлении на величину, определяемую кривизной обрабатываемой поверхности.

Сущность изобретения поясняется чертежами.

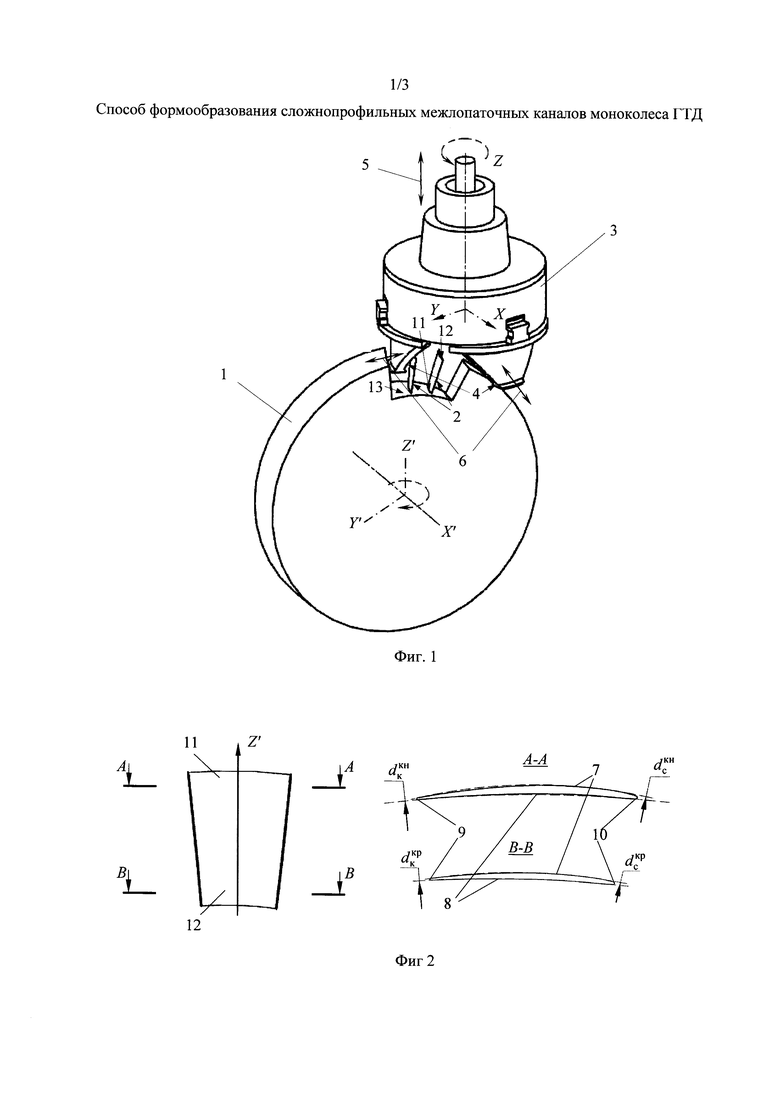

На фиг. 1 показано взаимное расположение режущего инструмента (вариант) и заготовки, пространственная система координат XYZ, связанная с инструментом, пространственная система координат X'Y'Z', связанная с заготовкой, а также направление перемещений режущего инструмента, заготовки и режущих элементов.

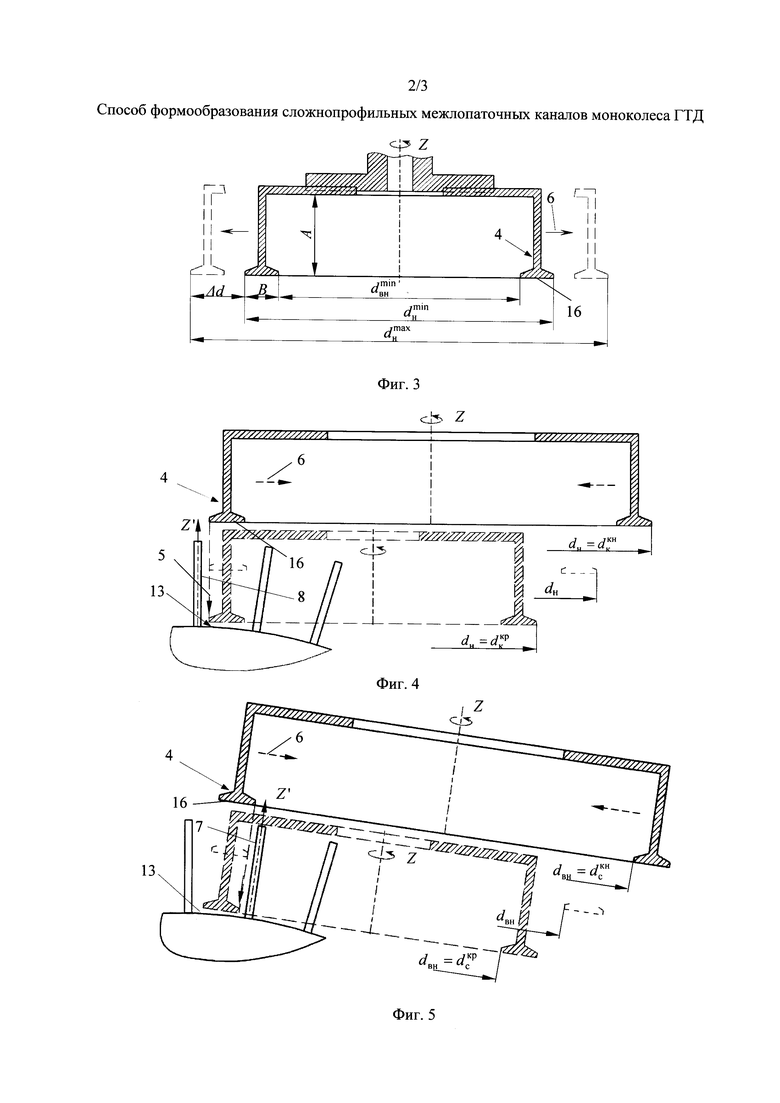

На фиг. 2 изображена лопатка моноколеса ГТД и сечение А-А лопатки в концевой части, и В-В - сечение лопатки в корневой части.

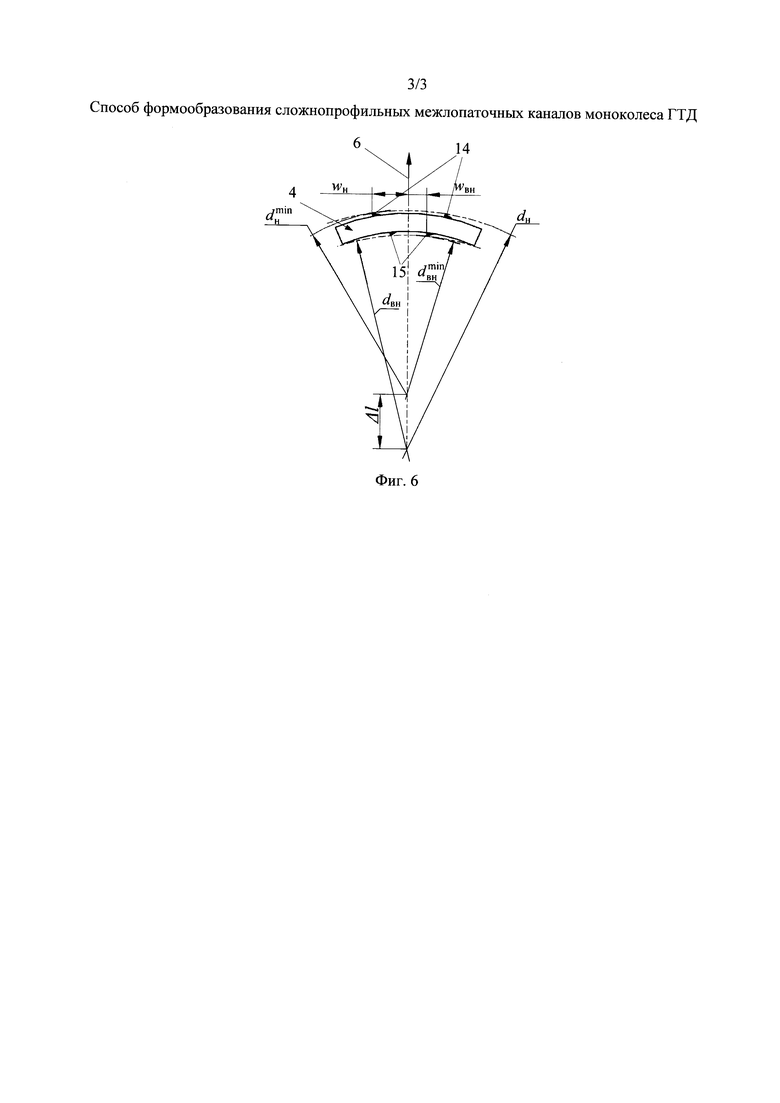

На фиг. 3 изображено сечение режущего инструмента.

На фиг. 4 изображен вариант траектории движения инструмента с перемещением Т-образного режущего элемента при обработке поверхности корыта межлопаточного канала.

На фиг. 5 изображен вариант траектории движения инструмента с перемещением Т-образного режущего элемента при обработке спинки корыта межлопаточного канала.

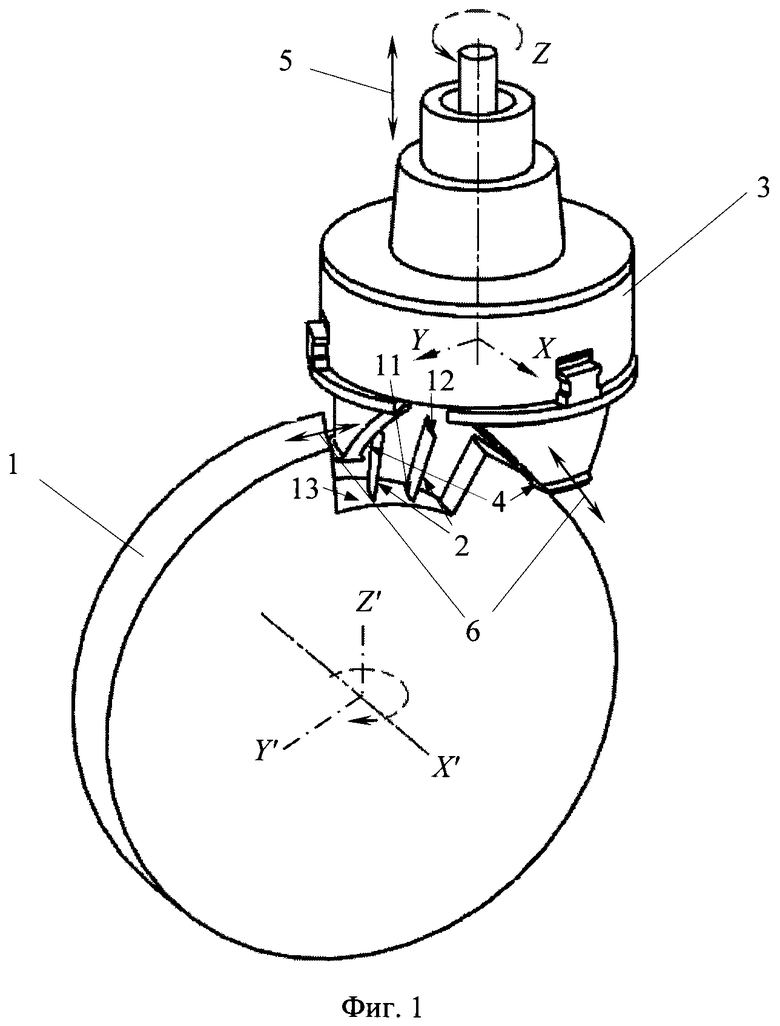

На фиг. 6 изображена схема изменения диаметра режущей части инструмента, образованного внешними и внутренними режущими кромками,

где 1 - заготовка; 2 - лопатки моноколеса; 3 - режущий инструмент; 4 - режущие элементы; 5 - прямолинейное движение инструмента вдоль обрабатываемого профиля; 6 - прямолинейное движение режущих элементов в радиальном направлении; 7 - спинка лопатки; 8 - корыто лопатки; 9 - входная кромка лопатки; 10 - выходная кромка лопатки; 11 - концевая часть лопатки; 12 - корневая часть лопатки; 13 - дно межлопаточного канала; 14 - внешние режущие кромки инструмента; 15 - внутренние режущие кромки инструмента; 16 - торцевая режущая часть инструмента; Z – ось вращения режущего инструмента; Y - ось, проведенная через центр инструмента и перпендикулярная хорде профиля лопатки, проведенной через центры радиусов скругления входной и выходной кромок лопатки; Z' - ось, направленная вдоль профиля обрабатываемой лопатки; X' - ось вращения заготовки; Δl - величина перемежения режущего элемента в радиальном направлении;  и

и  - диаметры окружностей, вписанных в профиль концевой части корыта и спинки соответственно;

- диаметры окружностей, вписанных в профиль концевой части корыта и спинки соответственно;  и

и  - диаметры окружностей, вписанных в профиль корневой части корыта и спинки соответственно; Δl - величина перемещения режущих элементов; ΔR - максимально возможная величина изменения диаметра режущей части;

- диаметры окружностей, вписанных в профиль корневой части корыта и спинки соответственно; Δl - величина перемещения режущих элементов; ΔR - максимально возможная величина изменения диаметра режущей части;  и

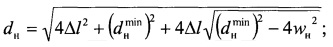

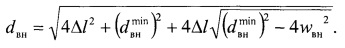

и  - диаметры режущей части инструмента, образованной внешними и внутренними режущими кромками соответственно в исходном положении (Δl=0); dн и dвн - диаметры режущей части инструмента при Δl≠0; В - ширина режущей части инструмента; А - длина Т-образного режущего элемента; wн и wвн - смещение внешних и внутренних режущих кромок соответственно относительно оси перемещения в радиальном направлении режущих элементов инструмента.

- диаметры режущей части инструмента, образованной внешними и внутренними режущими кромками соответственно в исходном положении (Δl=0); dн и dвн - диаметры режущей части инструмента при Δl≠0; В - ширина режущей части инструмента; А - длина Т-образного режущего элемента; wн и wвн - смещение внешних и внутренних режущих кромок соответственно относительно оси перемещения в радиальном направлении режущих элементов инструмента.

Моноколесо представляет собой диск, на котором расположены лопатки 2, имеющие закрутку с переменной кривизной поверхности корыта 8 и спинки 7. Условно сечение этих поверхностей можно представить в виде дуги окружности, вписанной в профиль, которая изменяется от концевой части лопатки 11 к корневой части 12 (Фиг. 2). Заготовка 1 закреплена в приспособлении металлорежущего многоосевого станка с числовым программным управлением. В соответствии с предпочтительным вариантом осуществления настоящего изобретения многоосевой металлорежущий станок имеет не менее четырех управляемых осей для перемещения режущего инструмента 3 и заготовки 1 и дополнительную управляемую ось для перемещений режущих элементов 4 в инструменте 3.

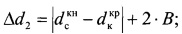

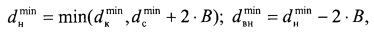

Для реализации данного способа формообразования сложнопрофильных межлопаточных каналов моноколеса ГТД необходимо использовать режущий инструмент 3, имеющий механизм контролируемого изменения диаметра режущей части инструмента 3, путем прямолинейного движения в радиальном направлении 6 его режущих элементов 4 на величину Δl. При этом максимальная величина изменения диаметра режущей части Δd определяется в зависимости от изменения кривизны поверхности корыта 8 и спинки 7 по следующим формулам:

Ширина В режущей части инструмента 3 меньше ширины межлопаточного канала в корневой части 12. Диметры режущей части инструмента  и

и  образованной внешними 14 и внутренними режущими кромками 15 соответственно в исходном положении определяются в зависимости от кривизны обрабатываемых поверхностей по следующим формулам:

образованной внешними 14 и внутренними режущими кромками 15 соответственно в исходном положении определяются в зависимости от кривизны обрабатываемых поверхностей по следующим формулам:

где  и

и  - минимальные значения диаметра окружности, вписанной в профиль корыта 8 и спинки 7 соответственно.

- минимальные значения диаметра окружности, вписанной в профиль корыта 8 и спинки 7 соответственно.

Длина А Т-образного режущего элемента 4 (Фиг. 3) определяется конструктивно из условия возможности обработки инструментом 3 дна межлопаточного канала 13, и она должна быть больше глубины межлопаточного канала на величину не более 5 мм для обеспечения жесткости режущего элемента 4. Остальные размеры определяются из конструктивных соображений.

Обработку осуществляют следующим образом: вращающемуся режущему инструменту 3 сообщают движение вдоль профиля 5 корыта 8 до дна межлопаточного канала 12, обрабатывая при этом профиль корыта 8 межлопаточного канала (Фиг. 4). В процессе обработки изменяют диаметр внешней режущей части, образованной внешними режущими кромками 14 вышеупомянутого инструмента 3 на величину dн, определяемую кривизной обрабатываемой поверхности, путем прямолинейного перемещения в радиальном направлении 6 его режущих элементов 4 на величину Δl. Затем инструмент 3 выводят из заготовки 1, перемещают его в сторону спинки соседней лопатки 7, изменяя при этом направление оси Z таким образом, чтобы оно было параллельно оси Z' соседней лопатки (Фиг. 5). Далее производят врезание до дна межлопаточного канала 13, перемещая инструмент 3 вдоль спинки 7, с изменением диаметра внутренней режущей части, образованной внутренними режущими кромками инструмента 15 на величину dвн, определяемую кривизной обрабатываемой поверхности, путем прямолинейного перемещения 6 его режущих элементов 4 на величину Δl. Затем инструмент выводится из зоны резания, заготовка совершает делительное движение - поворот на 360/n градусов, где n - число лопаток моноколеса, и цикл обработки повторяется заново.

При обработке профиля межлопаточного канала необходимо соблюдать условие, чтобы в каждый момент обработки ось Y режущего инструмента 3 была перпендикулярна хорде профиля лопатки, проведенной через центры радиусов скругления входной 9 и выходной кромок 10 лопатки 2. Для этого в процессе обработки ось Y поворачивается вокруг оси Z, обеспечивая вышеуказанное условие.

При обработке профиля корыта 7 или спинки 6 диаметр режущей части инструмента dн или dвн, образованной внешними 14 или внутренними режущими кромками 15, предпочтительно должен быть равен диаметру окружности, вписанной в профиль корыта dк или спинки dс соответственно. Для этого в процессе обработки режущим элементам 4 инструмента 3 сообщают прямолинейное движение 6 на величину Δl, при этом диаметры dн и dвн изменяются по следующим зависимостям (Фиг. 6):

При обработке корыта лопатки 8 (Фиг. 2) управляется размер диаметра dн, а при обработке спинки 7 (Фиг. 3) - размер dвн.

При обработке дна межлопаточного канала 13 необходимо повернуть ось Z вращения инструмента 3 для обработки дна межлопаточного канала 13 торцевой режущей частью инструмента 16.

По сравнению с известными аналогами данное изобретение позволяет получить следующие технические результаты.

Изменение диаметра режущей части во время обработки позволяет повысить точность формообразования и производительность за счет уменьшения количества необходимых проходов и позволяет увеличить номенклатуру обрабатываемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ МЕЖЛОПАТОЧНЫХ КАНАЛОВ МОНОКОЛЕСА ГТД И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264891C1 |

| ИНСТРУМЕНТ ДЛЯ ПРОРЕЗАНИЯ И ЧИСТОВОЙ ОБРАБОТКИ СЛОЖНОПРОФИЛЬНЫХ МЕЖЛОПАТОЧНЫХ КАНАЛОВ МОНОКОЛЕСА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2006 |

|

RU2323068C2 |

| ИНСТРУМЕНТ ДЛЯ ФОРМООБРАЗОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ МЕЖЛОПАТОЧНЫХ КАНАЛОВ МОНОКОЛЕСА ГТД | 2004 |

|

RU2276632C2 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕС | 2010 |

|

RU2429949C1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ДЕТАЛИ | 2006 |

|

RU2351443C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОФРЕЗЕРОВАННОГО РАБОЧЕГО КОЛЕСА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2625860C1 |

| СПОСОБ ШЛИФОВАНИЯ ПЕРА ЛОПАТКИ ГАЗОВОЙ ТУРБИНЫ СЛОЖНОПРОФИЛЬНЫМИ ИНСТРУМЕНТАМИ | 2002 |

|

RU2217290C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛИ | 2006 |

|

RU2351441C2 |

| Способ обработки каналов | 1983 |

|

SU1325778A1 |

| СПОСОБ ШЛИФОВАНИЯ ПЕРА ЛОПАТКИ ГАЗОВОЙ ТУРБИНЫ ИНСТРУМЕНТОМ НА ГИБКОЙ СВЯЗКЕ В МАГНИТНОМ ПОЛЕ | 2004 |

|

RU2266188C1 |

Изобретение относится к области авиадвигателестроения, в частности к технологии изготовления моноколес газотурбинных двигателей, преимущественно имеющих сложнопрофильные лопатки. Способ включает прорезку пазов, обработку спинки, корыта и дна межлопаточных каналов за один технологический установ одним режущим инструментом. Инструмент совершает прямолинейное движение вдоль трех осей пространственной системы координат и поворот вокруг указанных осей. В процессе обработки изменяют диаметр режущей части режущего инструмента, образованной внешними и внутренними режущими кромками, на величину, определяемую кривизной обрабатываемых поверхностей, путем прямолинейного перемещения режущих элементов в радиальном направлении. Повышается точность формообразования и производительность за счет уменьшения количества проходов. 6 ил.

Способ формообразования сложнопрофильных межлопаточных каналов моноколеса газотурбинного двигателя, включающий прорезку пазов и обработку спинки, корыта и дна межлопаточных каналов за один технологический установ режущим инструментом путем его прямолинейного движения вдоль трех осей пространственной системы координат и поворота вокруг них, отличающийся тем, что используют режущий инструмент, выполненный с механизмом контролируемого изменения диаметра режущей части, образованной Т-образными режущими элементами, имеющими возможность прямолинейного движения в радиальном направлении на величину, определяемую кривизной обрабатываемой поверхности, при этом обработку профиля корыта лопатки осуществляют режущей частью, образованной внешними режущими кромками Т-образных режущих элементов, обработку профиля спинки - режущей частью, образованной внутренними режущими кромками Т-образных режущих элементов, а обработку дна межлопаточного канала осуществляют торцевой режущей частью инструмента.

| US 20040033115 A1, 19.02.2004 | |||

| Инструмент для обработки криволинейных поверхностей | 1984 |

|

SU1271680A1 |

| ИНСТРУМЕНТ ДЛЯ ПРОРЕЗАНИЯ И ЧИСТОВОЙ ОБРАБОТКИ СЛОЖНОПРОФИЛЬНЫХ МЕЖЛОПАТОЧНЫХ КАНАЛОВ МОНОКОЛЕСА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2006 |

|

RU2323068C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ СЛОЖНОЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ | 2001 |

|

RU2198778C2 |

| СПОСОБ КОМПЛЕКСНОЙ ОЦЕНКИ ПРЕОБЛАДАЮЩЕГО ТОНУСА ВЕГЕТАТИВНОЙ НЕРВНОЙ СИСТЕМЫ | 2005 |

|

RU2276575C1 |

Авторы

Даты

2017-01-13—Публикация

2015-05-27—Подача