Изобретение относится к обработке металлов резанием и может быть использовано при формировании криволинейных поверхностей лопаток цельнофрезерованного рабочего колеса газотурбинного двигателя (ЦФРК ГТД).

Широко известны способы обработки проточной части ЦФРК ГТД на многоцелевых станках с ЧПУ (в машинообрабатывающих центрах), обеспечивающие обработку всех лопаток моноколеса за один установ [А.М. Сулима, А.А. Носков, Г.З. Серебряков «Основы технологии производства газотурбинных двигателей». М.: Машиностроение, 1996, 480 с, Глава 17.3 Выполнение основных операций изготовления крыльчаток, с. 364-368].

Известен способ обработки лопаток ЦФРК ГТД, включающий черновое фрезерование (прорезка впадин между лопатками) и чистовое фрезерование профиля пера (патент РФ №2247011, МПК В23С 3/18. Способ обработки моноколес. Бюл. №6, 2005 г.).

Недостатком данного способа является недостаточно высокая точность изготовления профилей лопаток ЦФРК ГТД из-за снижения жесткости обрабатываемой лопатки.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ обработки цельнофрезерованного рабочего колеса газотурбинного двигателя на станках с числовым программным управлением (патент РФ № 2429949, МПК В23С 3/18. Способ обработки моноколес. Бюл. №27, 2011 г.). Способ включает черновую обработку в виде прорезки в радиальном направлении пазов одинаковой ширины и чистовую обработку фрезерованием проточной части лопаток с режимами, назначенными исходя из величины допустимой деформации обрабатываемой поверхности. При этом обработку при чистовом фрезеровании ведут с шириной строки, не превышающей длину режущей части инструмента, совпадающей с образующей профиля лопатки, а врезание по высоте профиля осуществляют постепенно от вершины лопатки к радиусу перехода в ступицу. Перемещение фрезы производят по замкнутой траектории, эквидистантной профилю спинки и корыта лопатки в плоскости строки.

Недостатком прототипа является то, что не обеспечивается достаточная жесткость обрабатываемого пера лопатки, что приводит к снижению точности изготовления профилей лопаток ЦФРК ГТД.

Задачей предлагаемого изобретения является повышение точности изготовления лопаток ЦФРК ГТД.

Техническим эффектом является обеспечение жесткости обрабатываемого пера лопатки, приводящее к повышению точности изготовления ЦФРК ГТД.

Технический эффект достигается за счет того, что в способе изготовления цельнофрезерованного рабочего колеса газотурбинного двигателя концевыми фрезами на станках с числовым программным управлением, включающем черновую обработку, при которой прорезают межлопаточные пазы одинаковой ширины в радиальном направлении, и чистовую обработку, при которой фрезеруют профиль пера лопатки от вершины лопатки к радиусу перехода в ступицу, в отличие от прототипа при чистовой обработке съем металла ведут поочередно, чередующимися со стороны корыта и спинки строками, измеренными по высоте пера лопатки, причем ширину первой строки α1 берут меньшей или равной половине ширины последующей строки α2, а ширину последующих строк αi берут равной или меньшей предыдущей строки αi-1 при условии, что чередование строк не приводит к симметричному снятию металла со стороны корыта и спинки за исключением обработки прикомлевого участка пера и обеспечивает максимальную жесткость обрабатываемого пера лопатки.

Сначала ведут черновую обработку, при которой прорезают межлопаточные пазы одинаковой ширины в радиальном направлении, а затем - чистовую обработку, при которой фрезеруют профиль пера лопатки по его высоте. Оба вида обработки могут быть выполнены за один установ.

Жесткость обрабатываемого пера лопатки обеспечивается за счет применения следующих новых приемов:

при чистовой обработке съем металла ведут поочередно, чередующимися со стороны корыта и спинки строками. Поочередная обработка пера позволяет обеспечить жесткость обрабатываемого пера, поскольку часть оставшегося с противоположной стороны слоя металла приводит к повышению жесткости пера, при обработке его с противоположной стороны;

- при ширине первой строки α1, меньшей или равной половине ширины последующей строки α2, и ширине последующих строк αI, равной или меньшей предыдущей строки αi-1, обеспечивается жесткость пера за счет шахматного расположения удаляемых с противоположных сторон пера слоев материала;

- условие недопустимости симметричного снятия металла со стороны корыта и спинки связано с тем, что при таком симметричном съеме снижается жесткость пера лопатки.

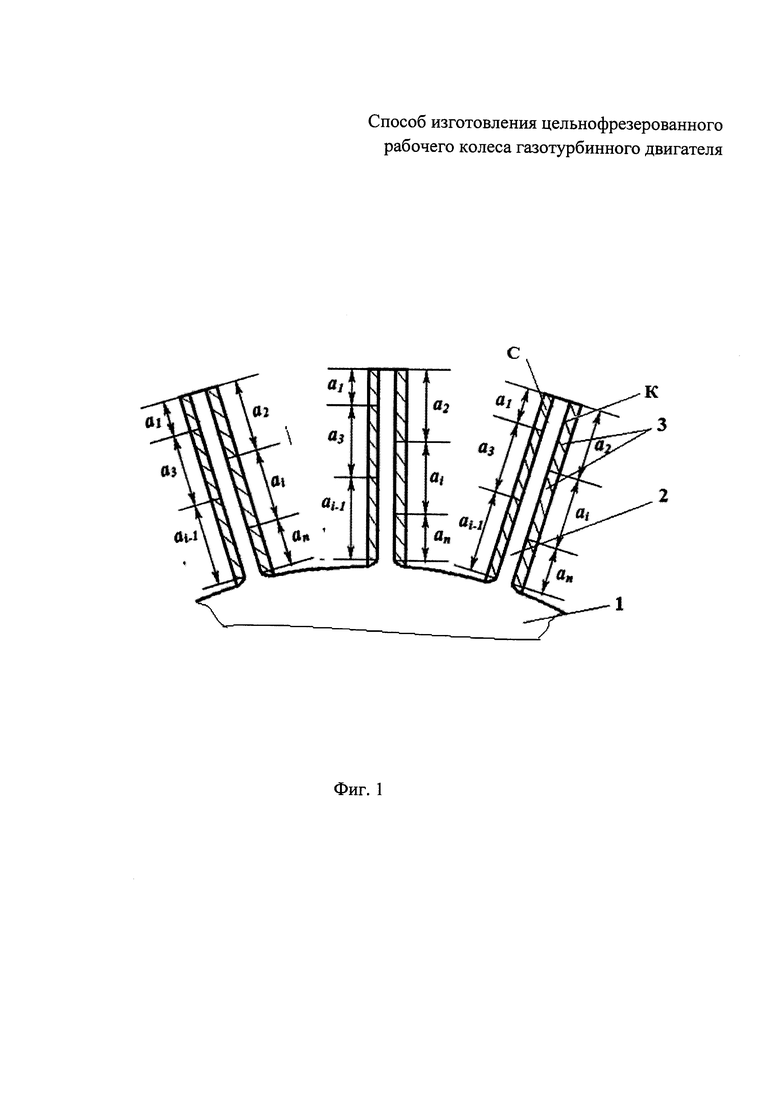

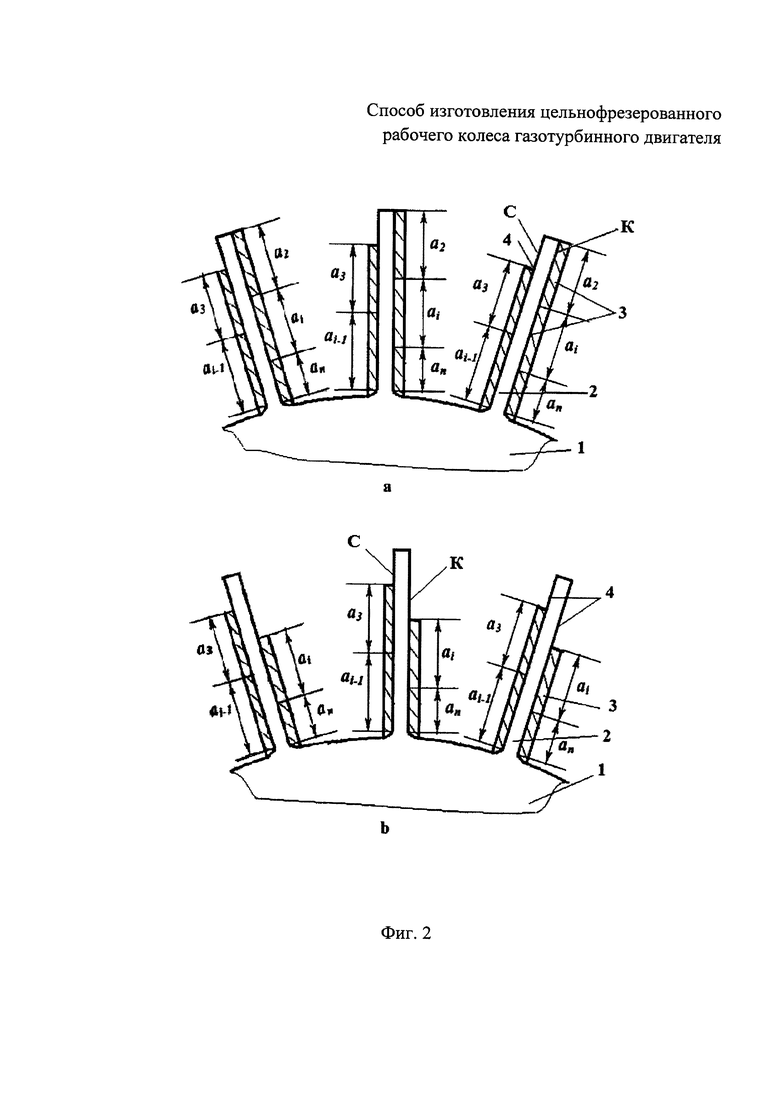

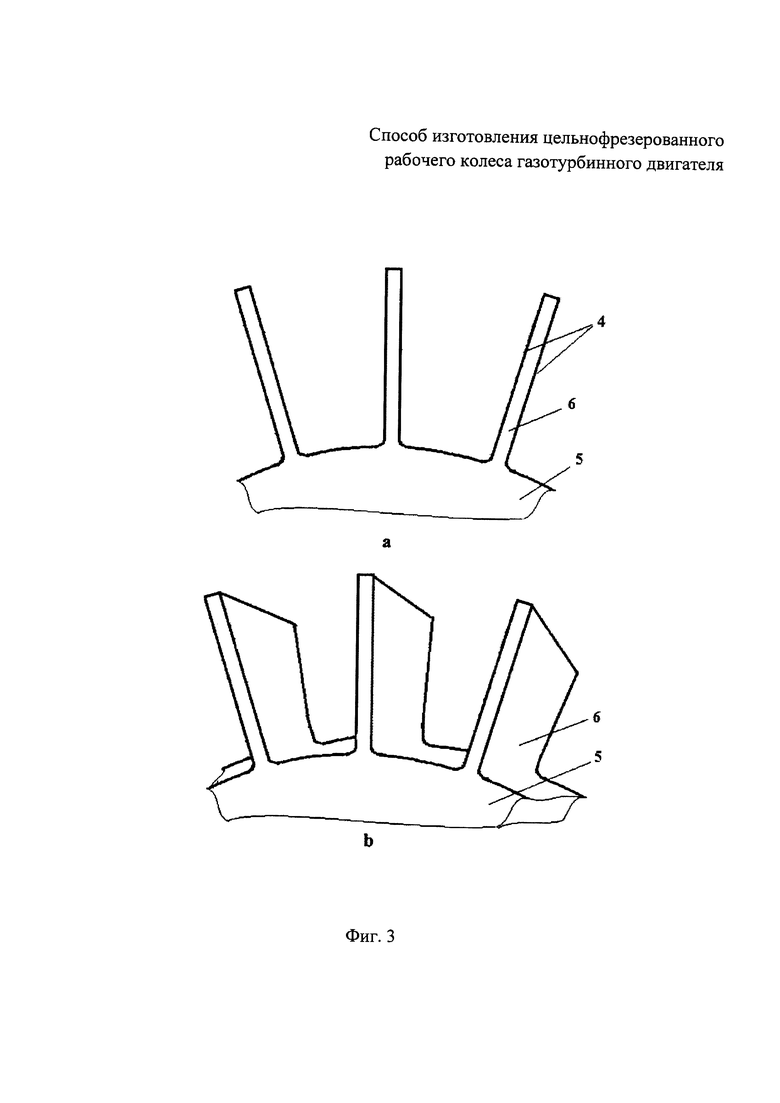

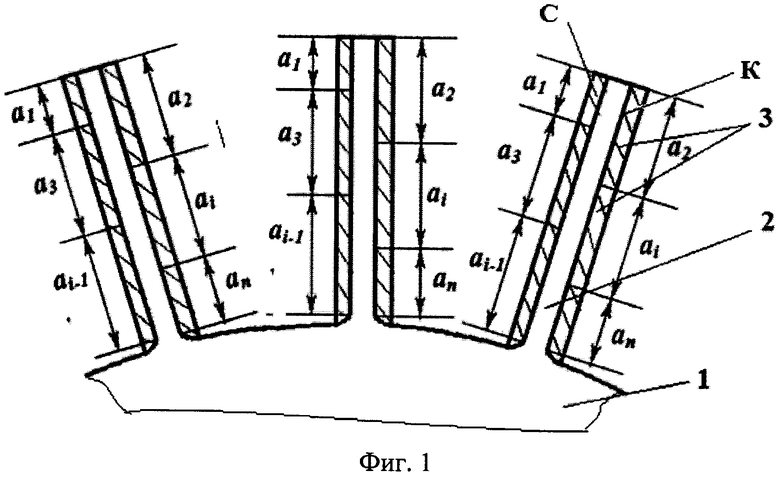

Предлагаемое изобретение поясняется чертежами и схемами: фиг. 1 - схема снятия припуска с заготовки ЦФРК ГТД; фиг. 2 - схема процесса поочередного удаления припуска (строками со стороны корыта и спинки); (фиг. 2а - заготовка ЦФРК ГТД после снятия припуска α1; фиг. 2b - заготовка ЦФРК ГТД после снятия припуска α2); фиг. 3-готовое ЦФРК ГТД (фиг. 3а - ЦФРК ГТД после снятия всех припусков на обработку лопатки; фиг. 3b - внешний вид участка обработанного ЦФРК ГТД). Фигуры 1, 2 и 3 содержат: 1 - заготовка ЦФРК ГТД; 2 - формируемое перо лопатки ЦФРК ГТД; 3 - припуски на обработку (α1, α2, α3, … αi, αi-1 … αn, где n - общее количество строк при обработке пера лопатки, за исключением обработки прикомлевого участка пера); 4 - поверхности пера лопатки ЦФРК ГТД, образованные в результате удаления материала строк при чистовой обработке; 5 - готовое ЦФРК ГТД; 6 - обработанное перо лопатки; К -корыто пера лопатки; С - спинка пера лопатки.

Способ осуществляется следующим образом.

Заготовку ЦФРК ГТД, выполненную в виде кольца, устанавливают на многоцелевом обрабатывающем центре, например, пятикоординатном и производят обработку проточной части крыльчатки фрезой, которая, вращаясь вокруг собственной оси со скоростью резания, имеет возможность перемещений в трех осях. Суммарный припуск заготовки, равный сумме припусков в каждом межлопаточном пространстве, удаляют строками на этапах черновой и чистовой обработки (см., например, патент РФ №2247011).

Сначала ведут черновую обработку, при которой прорезают межлопаточные пазы одинаковой ширины в радиальном направлении, а затем - чистовую обработку, при которой фрезеруют профиль пера лопатки по его высоте.

Припуск на черновом этапе удаляют следующим образом.

В первой строке (на первом проходе фрезы) в каждом межлопаточном пространстве удаляют припуск соответствующей глубины и ширины. Глубину первой строки и ее ширину выбирают исходя из соотношения, устанавливающего связь между величиной деформации обрабатываемых поверхностей при образовании паза шириной и коэффициентом ослабления сечения заготовки в месте образования пера (см., например, патент РФ №2429949).

При чистовой обработке профиля (фиг. 1, фиг. 2) пера лопаток 2 заготовки моноколеса 1 фрезерование ведется на всю высоту профиля, величина которого определяет ширину строки. При этом на каждом проходе фрезы увеличивается ширина межлопаточного пространства, определяющая глубину снимаемого припуска со стороны спинки и корыта лопатки 2.

После установления величины припуска, снимаемого со стороны спинки и корыта лопаток (см., например, патент РФ №2429949), осуществляют обработку каждого пера лопатки 2, в ходе которой формируются межлопаточные пространства. Затем весь цикл повторяется, то есть с пера лопатки 2 снимаются припуски αi до тех пор, пока размеры межлопаточного пространства по своей ширине не достигнут требуемых значений.

При чистовой обработке (фиг. 2) фрезеруют профиль пера лопатки 2 от вершины лопатки к радиусу перехода в ступицу. Съем металла ведут поочередно, чередующимися со стороны корыта К и спинки С строками, измеренными по высоте пера лопатки, причем ширину первой строки α1, например, со стороны спинки С (фиг. 2а) берут меньшей или равной половине ширины последующей строки α2 со стороны корыта К (фиг. 2b), а ширину последующих строк αi берут равной или меньшей предыдущей строки αi-1 при условии, что чередование строк не приводит к симметричному снятию металла со стороны корыта К и спинки С, за исключением обработки прикомлевого участка пера, и обеспечивает максимальную жесткость обрабатываемого пера лопатки. В результате такой обработки заготовки ЦФРК ГТД 1 формируют готовое ЦФРК ГТД 5 (фиг. 3) с лопатками 6.

Осуществление данной технологии обработки ЦФРК ГТД позволяет обеспечивать необходимую жесткость обрабатываемого пера лопатки при чистовой обработке. В итоге, это существенно повышает точность изготовления ЦФРК ГТД, что позволяет на ряде деталей исключить операции отделочной обработки, связанные с размерной обработкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки лопаток блиска газотурбинного двигателя | 2018 |

|

RU2689476C1 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕС | 2003 |

|

RU2247011C2 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕС | 2010 |

|

RU2429949C1 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕСА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2482940C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКОЛЕС ИЛИ КРЫЛЬЧАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ (ГТД) | 2005 |

|

RU2300447C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ МЕЖЛОПАТОЧНЫХ КАНАЛОВ МОНОКОЛЕСА ГТД И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264891C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2257277C1 |

| Способ формообразования профильных межлопаточных каналов моноколеса ГТД | 2015 |

|

RU2608111C2 |

| ИНСТРУМЕНТ ДЛЯ ФОРМООБРАЗОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ МЕЖЛОПАТОЧНЫХ КАНАЛОВ МОНОКОЛЕСА ГТД | 2004 |

|

RU2276632C2 |

| Способ изготовления маложестких лопаток роторов при одноопорном закреплении на станках с ЧПУ | 2018 |

|

RU2688987C1 |

Изобретение относится к обработке металлов резанием и может быть использовано при формировании криволинейных поверхностей лопаток цельнофрезерованного рабочего колеса газотурбинного двигателя на станках с числовым программным управлением. Способ включает использование концевых фрез, которыми осуществляют черновую обработку, при которой прорезают межлопаточные пазы одинаковой ширины в радиальном направлении, и чистовую обработку, при которой фрезеруют профиль пера лопатки от вершины лопатки к радиусу перехода в ступицу. При чистовой обработке съем металла ведут поочередно чередующимися со стороны корыта и спинки строками, измеренными по высоте пера лопатки. Ширину первой строки α1 выбирают меньшей или равной половине ширины последующей строки α2, а ширину последующих строк αi - равной или меньшей предыдущей строки αi-1 при условии, что чередование строк не приводит к симметричному снятию металла со стороны корыта и спинки и обеспечивает максимальную жесткость обрабатываемого пера лопатки. Обеспечивается точность изготовления рабочего колеса. 3 ил.

Способ изготовления цельнофрезерованного рабочего колеса газотурбинного двигателя концевыми фрезами на станках с числовым программным управлением, включающий черновую обработку, при которой прорезают межлопаточные пазы одинаковой ширины в радиальном направлении, и чистовую обработку, при которой фрезеруют профиль пера лопатки от вершины лопатки к радиусу перехода в ступицу, отличающийся тем, что при чистовой обработке съем металла ведут поочередно чередующимися со стороны корыта и спинки строками, измеренными по высоте пера лопатки, причем ширину первой строки а1 выбирают меньшей или равной половине ширины последующей строки а2, а ширину последующих строк ai выбирают равной или меньшей ширины предыдущей строки ai-1 из условия, что чередование строк не приводит к симметричному снятию металла со стороны корыта и спинки, за исключением обработки прикомлевого участка пера, и обеспечивает максимальную жесткость обрабатываемого пера лопатки.

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕС | 2010 |

|

RU2429949C1 |

| Способ изготовления крыльчаток | 1990 |

|

SU1754347A1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛИ | 2006 |

|

RU2351441C2 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕС | 2003 |

|

RU2247011C2 |

| EP 1285714 B1, 22.08.2002. | |||

Авторы

Даты

2017-07-19—Публикация

2016-11-07—Подача