Изобретение относится к машиностроению и может быть использовано в производстве, эксплуатации и ремонте подшипников.

Известны роликовые подшипники, содержащие наружное и внутреннее кольца с бортами, сопряженными с дорожками качения и размещенными между ними роликами.

Однако в известных роликовых подшипниках трение скольжения достигает значительных величин, что приводит к значительному нагреву подшипников, интенсивному износу трущихся деталей подшипников и, в конечном итоге, к уменьшению их ресурса (см. Шибер Р.А. и Круглый Г.Т. «Устройство и ремонт вагонов», 1974 г., стр. 245, рис. 214 б, а также Роликоподшипник по патенту Российской Федерации (19) RU (11) 2011048(13) С1, авт. Изосимов М.Е., опубликовано 15.04.1994 г.).

Не лишен этих недостатков и «Роликовый подшипник» (патент EP №1347185, опубликованный 24.09.2003 г., МПК F16C 19/26), принятый за прототип, содержащий по меньшей мере одно наружное и одно внутреннее кольца, имеющий, по меньшей мере, один борт со скошенной под углом рабочей поверхностью, технологическую канавку, соединяющую рабочую поверхность борта с дорожкой качения, и ролики, расположенные между кольцами.

Целью изобретения является максимальное уменьшение трения скольжения в зоне контакта торцов роликов с бортами колец, что уменьшит тем самым работу сил трения, нагрев подшипников и повысит их ресурс. Кроме того, за счет увеличения контактной площади дорожек качения колец путем сужения технологических канавок на дорожках качения колец, и поверхностей качения роликов можно уменьшить контактные напряжения на рабочих поверхностях колец и роликов, увеличив грузоподъемность подшипников ориентировочно на 10%.

Это достигается тем, что скошенная под углом ϕ° рабочая поверхность борта плавно соединяется с поверхностью дна технологической канавки, расположенной на борту, обеспечивая возможность размещения точки контакта как угодно близко к образующей дорожки качения кольца, уменьшая тем самым величину плеча I момента трения скольжения (Mт=F×L) до минимума.

Уменьшение фасок роликов в несколько раз, до величины притупления острых кромок, образованных на пересечении поверхностей вращения роликов с торцовыми сферическими поверхностями, обеспечивает возможность увеличения площади контакта дорожек качения колец и поверхностей вращения роликов за счет уменьшения ширины технологических канавок, расположенных на дорожках качения колец, что повышает грузоподъемность подшипников ориентировочно на 10% или при той же грузоподъемности, соответственно повышает их ресурс.

На чертеже показано частичное сечение роликового подшипника.

Ролик 1 своей сферической торцовой поверхностью 2 касается торцовой скошенной рабочей поверхности 3 кольца 4 в точке 5. Ширина технологической канавки на дорожке качения 6 обозначена буквой S, радиус притупления острой кромки на пересечении образующей поверхности качения ролика 1 и сферической торцовой поверхности 2 обозначен буквой r, при этом S значительно больше r, например S>5r.

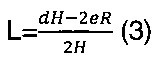

Положение точки 5 контакта сферической торцовой поверхности 2 со скошенной поверхностью 3 борта 4, т.е. расстояние ее L от образующей 6 определяется из условия, что угол ϕ°≤2°, т.е. в этом случае sinϕ°=tgϕ° с точностью до четвертого знака после запятой. Этого вполне достаточно для технических расчетов. Тогда  и

и

при  ; преобразуя, определяем

; преобразуя, определяем

где

L - расстояние точки контакта рабочей опорной поверхности торца ролика с рабочей поверхностью борта до образующей дорожки качения кольца, мм;

Н - расчетная высота борта, мм;

d - наружный диаметр ролика со стороны его опорной торцовой поверхности, мм;

е - величина скошенности рабочей поверхности борта, мм;

R - радиус кривизны опорной торцовой поверхности ролика, мм;

ϕ° - угол скошенности рабочей поверхности борта, град.

При этом угол ϕ° скошенности рабочей поверхности борта выбран в пределах 0°10'<ϕ°<2°; нижний предел значения угла ϕ° принят 0°10' из условия ограничения площади пятна контакта торца ролика с бортом, что происходит в случае слишком большого радиуса сферической поверхности торца ролика, а верхний предел значения ϕ° ограничивается точностью расчетов значений величены «е».

Так как в производстве подшипников удобнее производить измерение величины «е» скошенности борта, а не угла ϕ°, то удобнее пользоваться для этого уравнением e=H(d-2L)/2R.

Пример 1: Рассчитать величину «е» при Н=6 мм; d=32 мм; L=1,5 мм; R=1000 мм.

е=6(32-2×1,5)/2×1000=0,087 мм.

При этом tgϕ°=е/H=0,087/6=0,0145; ϕ°=0°49'.

Пример 2: При тех же значениях H, d и L, но при Р=3000 мм

е=6(32-2×1,5)/2×3000=0,029 мм;

tgϕ°=0,029/6=0,0048; ϕ°=0°17'.

Таким образом, поставленная цель, т.е. максимальное уменьшение трения скольжения в зоне контакта торцов роликов с бортами колец и уменьшение тем самым работы сил трения, нагрева подшипников и повышение долговечности подшипников подтверждается расчетами. Кроме того, увеличение контактной площади рабочих поверхностей качения роликов и дорожек качения колец путем сужения технологических канавок на дорожках качения колец позволяет уменьшить контактные напряжения на рабочих поверхностях колец и роликов, увеличить грузоподъемность подшипников ориентировочно на 10%, или, без увеличения грузоподъемности, увеличить соответственно их долговечность (ресурс).

| название | год | авторы | номер документа |

|---|---|---|---|

| РОЛИКОПОДШИПНИК | 2011 |

|

RU2487279C2 |

| РОЛИКОПОДШИПНИК | 2012 |

|

RU2562671C1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2019 |

|

RU2728140C1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| Роликовый подшипник | 2023 |

|

RU2815566C1 |

| СПОСОБ ДВУСТОРОННЕЙ ФИНИШНОЙ ОБРАБОТКИ ТОРЦОВ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2003 |

|

RU2264904C2 |

| ПОДШИПНИК КАЧЕНИЯ УПОРНЫЙ С КОНИЧЕСКИМИ РОЛИКАМИ БЕССЕПАРАТОРНЫЙ | 2007 |

|

RU2349803C2 |

| РОЛИКОВЫЙ СФЕРИЧЕСКИЙ ПОДШИПНИК | 2006 |

|

RU2324848C2 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

Изобретение относится к области производства и эксплуатации подшипников и может быть использовано при изготовлении роликовых подшипников как с цилиндрическими, так и с коническими бочкообразными роликами, их эксплуатации и ремонте. Роликовый подшипник содержит по меньшей мере одно наружное и одно внутреннее кольца (4), имеющий, по меньшей мере, один борт со скошенной под углом ϕ° рабочей поверхностью (3), технологическую канавку, соединяющую рабочую поверхность (3) борта с дорожкой качения (6) и ролики (1), расположенные между кольцами (4). Поверхность (3) плавно соединена с поверхностью дна канавки, а рабочие поверхности (2) опорных торцов роликов выполнены сферическими. Положение точки контакта поверхностей (2) роликов (1) с поверхностью (3) бортов определяется зависимостью:  при sinϕ°=tgϕ°, где L - расстояние точки контакта поверхности (2) с поверхностью (3) до образующей дорожки качения кольца (4), мм; d - наружный диаметр ролика (1) со стороны его поверхности (2), мм; Н - расчетная высота борта кольца (4), мм; е - величина поверхности (3), мм; R - радиус кривизны поверхности (2), мм; ϕ° - угол скошенности поверхности (3), град, который выбран в пределах 0°10'<ϕ°<2°. Фаски у ролика (1) со стороны опорного торца выполнены в виде притупленной острой кромки с радиусом округления не более технологически возможного, полученного известным способом. Технический результат: максимальное уменьшение трения скольжения в зоне контакта торцов роликов с бортами колец, что уменьшит тем самым работу сил трения, нагрев подшипников и повысит их ресурс, при этом за счет увеличения контактной площади дорожек качения колец путем сужения технологических канавок на дорожках качения колец и поверхностей качения роликов можно уменьшить контактные напряжения на рабочих поверхностях колец и роликов, увеличив грузоподъемность подшипников ориентировочно на 10%. 2 н.п. ф-лы, 1 ил., 1 пр.

при sinϕ°=tgϕ°, где L - расстояние точки контакта поверхности (2) с поверхностью (3) до образующей дорожки качения кольца (4), мм; d - наружный диаметр ролика (1) со стороны его поверхности (2), мм; Н - расчетная высота борта кольца (4), мм; е - величина поверхности (3), мм; R - радиус кривизны поверхности (2), мм; ϕ° - угол скошенности поверхности (3), град, который выбран в пределах 0°10'<ϕ°<2°. Фаски у ролика (1) со стороны опорного торца выполнены в виде притупленной острой кромки с радиусом округления не более технологически возможного, полученного известным способом. Технический результат: максимальное уменьшение трения скольжения в зоне контакта торцов роликов с бортами колец, что уменьшит тем самым работу сил трения, нагрев подшипников и повысит их ресурс, при этом за счет увеличения контактной площади дорожек качения колец путем сужения технологических канавок на дорожках качения колец и поверхностей качения роликов можно уменьшить контактные напряжения на рабочих поверхностях колец и роликов, увеличив грузоподъемность подшипников ориентировочно на 10%. 2 н.п. ф-лы, 1 ил., 1 пр.

1. Роликовый подшипник, содержащий, по меньшей мере, одно наружное и одно внутреннее кольца, имеющий, по меньшей мере, один борт со скошенной под углом ϕ° рабочей поверхностью, технологическую канавку, соединяющую рабочую поверхность борта с дорожкой качения и ролики, расположенные между кольцами, отличающийся тем, что рабочая поверхность каждого борта плавно соединена с поверхностью дна канавки, расположенной на борту, рабочие поверхности опорных торцов роликов выполнены сферическими, а положение точки контакта рабочих поверхностей опорных торцов роликов с рабочей поверхностью бортов определяется зависимостью:  , где

, где

L - расстояние точки контакта рабочей опорной поверхности торца ролика с рабочей поверхностью борта до образующей дорожки качения кольца, мм;

d - наружный диаметр ролика со стороны его опорной торцовой поверхности, мм;

Н - расчетная высота борта кольца, мм;

e - величина скошенности рабочей поверхности борта, мм;

R - радиус кривизны опорной торцовой поверхности ролика, мм;

ϕ° - угол скошенности рабочей поверхности борта, град,

при этом угол ϕ° скошенности рабочей поверхности борта выбран в пределах 0°10'<ϕ°<2°.

2. Ролик в роликовом подшипнике по п. 1, отличающийся тем, что фаска у ролика со стороны опорного торца выполнена в виде притупления острой кромки с радиусом скругления не более технологически возможного, полученного известным способом.

| Способ получения 2-оксибензнафтона | 1951 |

|

SU98790A1 |

| РОЛИКОПОДШИПНИК | 1991 |

|

RU2011048C1 |

| Преобразователь угловых перемещений в код | 1985 |

|

SU1347185A1 |

| РОЛИКОВЫЙ СФЕРИЧЕСКИЙ ОДНОРЯДНЫЙ ПОДШИПНИК | 2001 |

|

RU2215205C2 |

Авторы

Даты

2017-09-05—Публикация

2015-02-19—Подача