Изобретение относится к машиностроению и может быть использовано преимущественно в производстве, эксплуатации и ремонте подшипников.

Известен роликоподшипник, содержащий наружное и внутреннее кольца с бортами, сопряженными с дорожками качения, и размещенные между ними ролики со скругленными торцами.

Однако в известных роликоподшипниках трение скольжения достигает значительных величин, что приводит к повышенному нагреву подшипников, интенсивному износу трущихся деталей подшипника и, в конечном итоге, к уменьшению их ресурса (см. Шибер Р.А. и Круглый Г.Т. «Устройство и ремонт вагонов», 1974г., стр.245, рис.214б).

Не лишен этих недостатков и Роликоподшипник по патенту Российской Федерации (19) RU (11) 2011048 (13) С1, принятый за прототип.

Цель изобретения - сокращение до минимума трения скольжения торцов роликов с бортами колец при максимальных нагрузках и повышение тем самым надежности и долговечности подшипников.

Это достигается тем, что теоретическая точка контакта поверхности торца ролика и бортов наружного и внутреннего колец максимально приближена к рабочей цилиндрической поверхности колец (дорожки качения роликов у наружных и внутренних колец), чем обеспечивается минимальное проскальзывание трущихся поверхностей торцов роликов относительно рабочих поверхностей бортов колец. Важным условием для достижения поставленной цели, т.е. максимально возможного приближения точек контакта торцовых поверхностей роликов к рабочим цилиндрическим поверхностям качения колец, является выполнение рабочих поверхностей бортов наружных и внутренних колец в виде части поверхности тора и обеспечение плавного перехода рабочей поверхности тора у борта кольца к поверхности выточки на цилиндрической поверхности качения наружного и внутреннего колец, а также уменьшение радиуса округления острой кромки на пересечении цилиндрической и сферической поверхностей роликов. Выполнение рабочих поверхностей бортов наружных и внутренних колец в виде тора с радиусом R в сечении ее диаметральной плоскостью, а торцов роликов со сферической поверхностью радиуса R1 обеспечивает, при условии R1<R, увеличение контактной рабочей поверхности и снижение тем самым величины контактных напряжений. Оптимальной зависимостью между R и R1 является

R/R1=1,1…1,25.

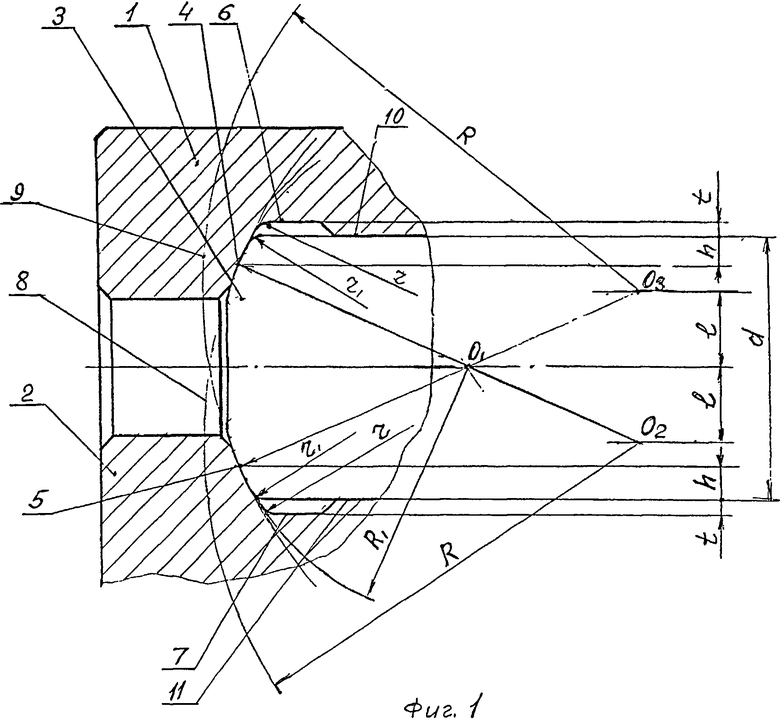

На фиг. 1 показано частичное сечение роликоподшипника.

Роликоподшипник содержит наружное кольцо 1, внутреннее кольцо 2 и ролики 3. С бортом наружного кольца 1 ролик 3 контактирует в точке 4, с бортом внутреннего кольца 2 ролик 3 контактирует в точке 5. На дорожках качения наружного кольца 1 и внутреннего кольца 2 имеются выточки соответственно 6 и 7.

Торцовые рабочие поверхности наружного и внутреннего колец выполнены в виде части поверхности тора соответственно 8 и 9. В сечении на фиг.1 это окружности, проведенные радиусом R соответственно из точек O2 и O3. Сферическая поверхность торца ролика 3 выполнена радиусом R1 с центром в точке O1. На фиг.1 показаны радиусы r в выточках, находящиеся с их глубиной t в зависимости t>r, и округление острой кромки пересечения поверхности ролика с его цилиндрической поверхностью с радиусом r1. Имеются также рабочая цилиндрическая поверхность (дорожка качения) 10 наружного кольца 1 и рабочая цилиндрическая поверхность (дорожка качения) 11 внутреннего кольца 2. Максимальное приближение точек контакта 4 и 5 к рабочим поверхностям 10 и 11 достигается путем максимально возможного уменьшения радиуса r1, т.к. скругленная этим радиусом кромка ролика 3 не участвует в контакте. Величина r скругления в выточках 6 и 7 должна быть меньше глубины этих выточек, что обеспечивает надежный контакт трущихся поверхностей роликов и бортов при максимальном приближении точек контакта 4 и 5 роликов 3 к рабочим цилиндрическим поверхностям колец. На фиг.1 видно, что чем меньше h, т.е. чем ближе точка 4 (а также точка 5) контакта трущихся рабочих поверхностей роликов 3 и колец к цилиндрической рабочей поверхности качения наружного кольца 1 и внутреннего кольца 2, тем меньше проскальзывание между ними, тем меньше сопротивление вращению, меньше износ трущихся поверхностей, температура в зоне трения, тем выше надежность подшипника в работе и его ресурс (долговечность).

При изготовлении деталей роликоподшипника, т.е. тел качения - роликов, а также его наружных и внутренних колец, окончательную обработку рабочих поверхностей торцов роликов и рабочих поверхностей торцов бортов колец необходимо произвести таким образом, чтобы в собранном роликоподшипнике было выдержано условие, выраженное математической зависимостью:

l=(d/2-h)(R/R1-1), где

l - расстояние между плоскостями симметрии сферической поверхности торца ролика и поверхностями торцов наружного или внутреннего колец;

d - диаметр ролика;

R - радиус поверхности тора;

R1 - радиус сферической поверхности торца ролика;

h - расстояние точки контакта рабочих поверхностей бортов колец с торцами роликов до рабочей цилиндрической поверхности колец.

Кроме того, в роликоподшипнике отношение величины радиуса R поверхности тора к величине радиуса R1 сферической поверхности торца ролика выбрано преимущественно равным R/R1=1,1…1,25.

Практически достаточно надёжно при изготовлении роликов и колец роликоподшипников, например для роликоподшипника типоразмера 30-42726, можно обеспечить получение величины h в пределах 1…1,5 мм, вместо практикуемого в настоящее время фактического разброса величины h в пределах 3…5 мм, которая при существующих технологиях и конструкциях роликоподшипников в каких-то жёстких пределах не обеспечивается и не контролируется.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОЛИКОПОДШИПНИК | 2012 |

|

RU2562671C1 |

| РОЛИКОВЫЙ ПОДШИПНИК | 2015 |

|

RU2630029C2 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2019 |

|

RU2728140C1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛЬНОЙ ПРАВКИ ПЕРИФЕРИИ ШЛИФОВАЛЬНОГО КРУГА | 2005 |

|

RU2319599C2 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| ЗАЖИМНОЙ ПАТРОН (ВАРИАНТЫ) | 2007 |

|

RU2350434C1 |

| Роликовый подшипник | 2023 |

|

RU2815566C1 |

| РОЛИКОПОДШИПНИК | 1991 |

|

RU2011048C1 |

| СПОСОБ ДВУСТОРОННЕЙ ФИНИШНОЙ ОБРАБОТКИ ТОРЦОВ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2003 |

|

RU2264904C2 |

| СПОСОБ ШЛИФОВАНИЯ НАРУЖНЫХ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ ЗАГОТОВОК КОЛЕЦ | 1992 |

|

RU2041046C1 |

Изобретение относится к области производства и эксплуатации подшипников и может быть использовано при изготовлении роликовых подшипников, их эксплуатации и ремонте. Роликоподшипник содержит наружное и внутреннее кольца с расположенными между ними роликами. Рабочие поверхности бортов наружных и внутренних колец выполнены в виде части поверхности тора таким образом, что они плавно переходят в поверхности выточек, выполненных на рабочих цилиндрических поверхностях колец. При этом расстояние между плоскостями симметрии сферической поверхности торца ролика и поверхностями тора для наружного и внутреннего колец связано с радиусами этих поверхностей и расстоянием точек их контакта до рабочих цилиндрических поверхностей колец зависимостью: l=(d/2-h)(R/R1-1), где l - расстояние между плоскостями симметрии сферической поверхности торца ролика и поверхностями тора; d - диаметр ролика; R - радиус поверхности тора; R1 - радиус сферической поверхности торца ролика; h - расстояние от точки контакта рабочих поверхностей бортов колец с торцами роликов до рабочей цилиндрической поверхности колец. Отношение величины радиуса R поверхности тора к величине радиуса R1 сферической поверхности торца роликов выбрано преимущественно равным R/R1=1,1…1,25. Технический результат: сокращение до минимума трения скольжения торцов роликов с бортами колец при максимальных нагрузках и повышение тем самым надежности и долговечности роликоподшипника. 1 з.п. ф-лы, 1 ил.

1. Роликоподшипник, содержащий наружное двубортовое кольцо, внутреннее однобортовое кольцо и ролики со сферическими торцовыми поверхностями, отличающийся тем, что рабочие поверхности бортов наружного и внутреннего колец выполнены в виде части поверхности тора таким образом, что они плавно переходят в поверхности выточек, выполненных на рабочих цилиндрических поверхностях колец, при этом расстояние между плоскостями симметрии сферической поверхности торца ролика и поверхностями тора для наружного и внутреннего колец связано с радиусами этих поверхностей и расстоянием точек их контакта до рабочих цилиндрических поверхностей колец зависимостью

l=(d/2-h)(R/R1-1),

где l - расстояние между плоскостями симметрии сферической поверхности торца ролика и поверхностями тора;

d - диаметр ролика;

R - радиус поверхности тора;

R1 - радиус сферической поверхности торца ролика;

h - расстояние от точки контакта рабочих поверхностей бортов колец с торцами роликов до рабочей цилиндрической поверхности колец.

2. Роликоподшипник по п.1, отличающийся тем, что отношение величины радиуса R поверхности тора к величине радиуса R1 сферической поверхности торца роликов выбрано преимущественно равным R/R1=1,1…1,25.

| Способ получения 2-оксибензнафтона | 1951 |

|

SU98790A1 |

| РОЛИКОПОДШИПНИК | 1991 |

|

RU2011048C1 |

| Преобразователь угловых перемещений в код | 1985 |

|

SU1347185A1 |

| РОЛИКОВЫЙ СФЕРИЧЕСКИЙ ОДНОРЯДНЫЙ ПОДШИПНИК | 2001 |

|

RU2215205C2 |

Авторы

Даты

2013-07-10—Публикация

2011-09-19—Подача