Изобретение относится к финишной обработке двух торцовых поверхностей цилиндрических деталей с одновременным скруглением острых кромок при переходе плоской торцовой поверхности детали к поверхности фаски, преимущественно торцов роликов роликовых подшипников на торцешлифовальном станке.

Известен способ двусторонней финишной обработки торцов цилиндрических деталей на плоскодоводочном станке (см. патент РФ №2016747, МПК5 В 24 В 37/04, опубл. 1994.07.30), включающий планетарное перемещение деталей между верхним и нижним доводочными дисками, которым сообщают вращение, образуют группы роликов из условия контакта каждого ролика не менее чем с тремя соседними роликами и располагают их в кольце с предлагаемым соотношением размеров, а кольцо с группой роликов размещают в гнезде сепаратора-сателлита и сообщают дискам вращение в одну сторону при предлагаемом соотношении скоростей и количестве роликов в группе.

Известен также наиболее близкий по технической сути к заявляемому способ двусторонней финишной обработки торцов цилиндрических деталей (см. Шлифование металлов, В.В.Лоскутов, Москва, "Машиностроение", 1985 г. Издание седьмое, переработанное, с.115, рис.85"в"), включающий вращение деталей вокруг своих осей и перемещение их по дуге окружности между двумя вращающимися абразивными кругами, каждый из которых разворачивают на угол α относительно осей их вращения.

Недостатком описанных способов является то, что в процессе обработки невозможно получить плавный переход от плоской торцовой поверхности к поверхности фаски, поэтому на стыке этих поверхностей образуется острая кромка, наличие которой будет иметь отрицательное влияние на работу подшипника, т.к. при осевой нагрузке подшипника возникнут существенные контактные напряжения, что скажется на долговечности работы такого подшипника. Или для устранения описанных острых кромок и их скругления для осуществления контакта при осевой нагрузке на подшипник не по линии, как при острой кромке, а по поверхности придется осуществлять дополнительную механическую обработку поочередно каждого торца на специальных станках, работающих по копиру, как это делает немецкая фирма FAG, или в железнодорожных мастерских вручную, как это принято в странах СНГ.

В основу изобретения поставлена задача такого усовершенствования способа двусторонней финишной обработки торцов цилиндрических деталей, при котором в процессе обработки торцов осуществляется одновременно скругление острых кромок при переходе плоской торцовой поверхности детали к поверхности фаски на заданную величину и, как следствие, снижение контактных напряжений при использовании таких деталей, улучшение качества обработки скругленных кромок деталей и повышение производительности обработки за счет исключения операции по их скруглению.

Для решения этой задачи в способе двусторонней финишной обработки торцов цилиндрических деталей, включающем вращение деталей вокруг своих осей и перемещение их по дуге окружности между двумя вращающимися абразивными кругами, каждый из которых разворачивают на угол α относительно осей их вращения, согласно изобретению берут гибкие абразивные круги, а угол разворота гибких абразивных кругов α относительно осей их вращения устанавливают таким, чтобы половина разности между максимальным и минимальным расстоянием между режущими кромками гибких абразивных кругов была в 2...10 раз больше глубины скругления острых кромок, оптимальным при этом будет, если детали в процессе обработки принудительно вращают вокруг их осей.

Причинно-следственная связь между предлагаемой совокупностью признаков и достигаемым техническим эффектом состоит в следующем.

Вследствие использования для обработки гибких абразивных кругов и установки их под заявляемым углом обеспечивается деформация рабочей поверхности гибких абразивных кругов на глубину, превышающую заданную величину скругления острой кромки в месте перехода торцовой поверхности к фаске в направлении параллельном оси вращения деталей в 2...10 раз, что приведет к образованию в этом месте криволинейной поверхности. А поскольку при использовании таких деталей, преимущественно роликов в роликовых подшипниках, при возникновении осевых нагрузок контактные напряжения будут уже распределяться не по линии, как в случае острой кромки, а по упомянутой криволинейной поверхности величина их существенно снизится, а значит, повысится долговечность подшипников и производительность процесса, поскольку отпадает необходимость проведения дополнительных технологических операций по поочередному скруглению острых кромок, одновременно улучшится качество обработанной скругленной поверхности по меньшей мере на 1 класс по сравнению с любой из операций по округлению острой кромки, осуществляемой после финишной обработки торцовых поверхностей деталей.

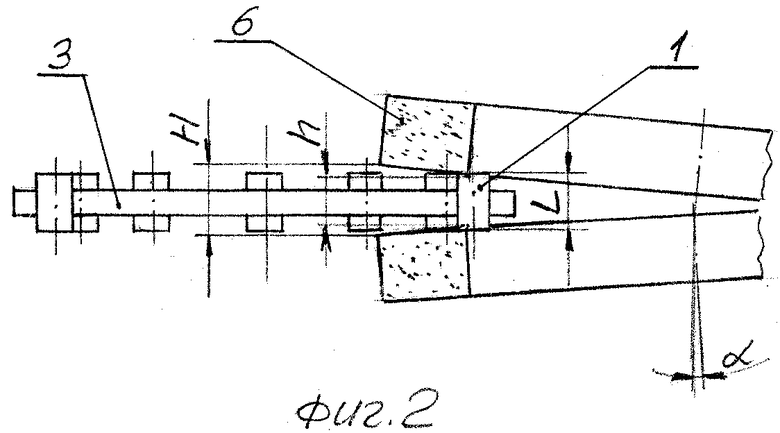

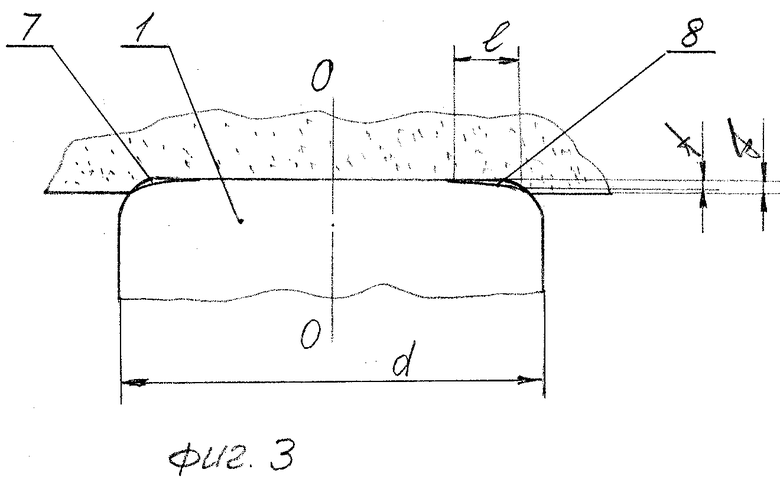

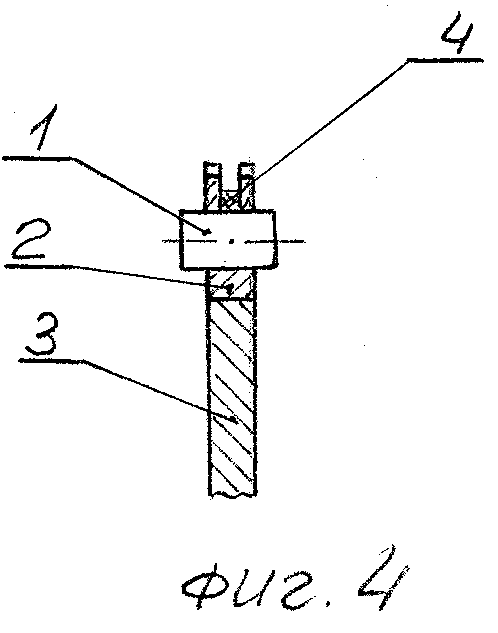

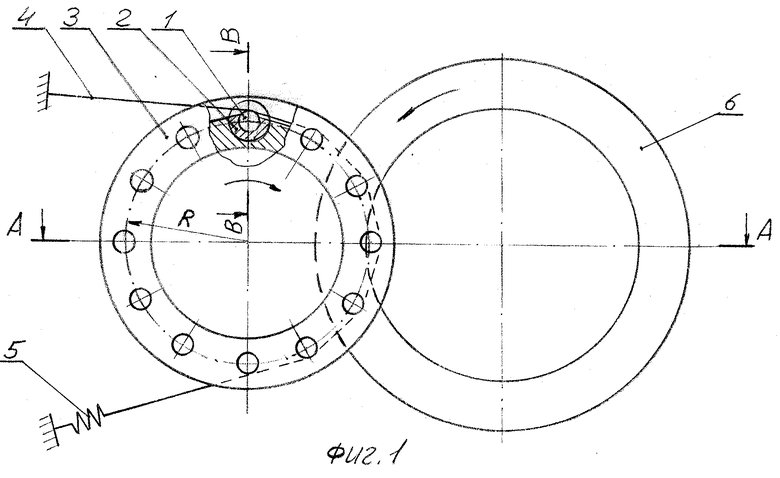

На фиг.1 представлена схема реализации предлагаемого способа двусторонней финишной обработки торцов цилиндрических деталей, на фиг.2 - разрез А-А на фиг.1, на фиг.3 показано изменение размеров и формы фаски детали в процессе деформирования рабочей поверхности абразивных кругов, на фиг.4 - сечение В-В на фиг.1.

Пример конкретной реализации предлагаемого способа.

Детали 1 (в данном примере ролики роликовых подшипников) размещали свободно во втулках 2, закрепленных по окружности радиуса R в загрузочном барабане 3, имеющем кольцевую выточку по периферии, в которой размещена фрикционная лента 4, один конец которой закреплен неподвижно, а другой натянут пружиной 5 (фиг.1, 2, 4). При вращении загрузочного барабана 3 детали 1 осуществляют вращение вокруг своих осей (они являются ведомыми поскольку вращаются под действием сил резания) и перемещение по дуге окружности между двумя встречно установленными гибкими абразивными кругами 6 (см. ОСТ 2И70-178 ТУ 2-036-1017-87; Номенклатурный каталог, Часть 2. Абразивный инструмент на органических связках "Абразивные материалы и инструменты 1991-1995", Москва, 1990 г. Министерство станкостроительной инструментальной промышленности, стр.102-108), каждый из которых разворачивают на угол α относительно осей их вращения, а угол разворота абразивных кругов α относительно осей их вращения устанавливают таким, чтобы половина разности между максимальным и минимальным расстоянием между режущими кромками абразивных кругов была в 2...10 раз больше глубины округления f острых кромок 7 в направлении параллельном оси вращения О-О детали 1, при этом рабочая поверхность абразивных кругов 6 деформируется на глубину F (фиг.3), которая вследствие упомянутого выше разворота абразивных кругов 6 будет превышать заданную величину скругления f острых кромок 7 в направлении, параллельном оси вращения деталей 1, в 2...10 раз. Вследствие этого, поскольку в процессе обработки съем припуска на периферии торцов деталей 1 будет осуществляться неравномерно (т.е. величина удаляемого припуска будет тем больше, чем ближе каждая точка поверхности деталей 1 к периферии), будут образовываться скругленные по периферии поверхности 8 с шириной пояска скругления детали 1, равной l. Другие принятые обозначения: длина детали 1 после обработки - L, диаметр детали 1 - d. Детали 1 (в оптимальном варианте реализации способа) могут в процессе обработки осуществлять принудительное вращение вокруг своих осей во втулках 2 под воздействием фрикционной ленты 4 в направлении, показанном стрелкой, что исключает проскальзывание деталей 1, возможное при осуществлении их вращения вокруг своих осей под воздействием только сил резания.

Величина соотношения половины разности между максимальным и минимальным расстоянием между режущими кромками абразивных кругов в 2...10 раз больше глубины скругления острых кромок подобрана нами экспериментально. При соотношении меньше 2 гибкие абразивные круги почти не производят скругления острых кромок, т.е. полученного скругления недостаточно для того, чтобы обеспечить нормальные условия работы роликов в роликовых подшипниках, и контактные напряжения на рабочих поверхностях подшипников будут повышенными. При соотношении, большем 10, имеет место преимущественно полирование торцовых поверхностей, и для получения эффекта скругления острых кромок потребуются значительные затраты времени, что приведет к потере производительности.

Таким образом, предложенный нами способ двусторонней финишной обработки торцов цилиндрических деталей обеспечивает обработку двух торцовых поверхностей цилиндрических деталей с одновременным скруглением острых кромок при переходе плоской торцовой поверхности детали к поверхности фаски, что позволит при возникновении осевых нагрузок распределять контактные напряжения не по линии, а по упомянутой криволинейной поверхности, поэтому величина их существенно снизится, а значит, повысится долговечность подшипников и производительность процесса обработки, т.к. отпадает необходимость проведения дополнительных технологических операций по поочередному скруглению острых кромок, одновременно улучшится качество обработанной скругленной поверхности, по меньшей мере на 1 класс по сравнению с любым из способов скругления острой кромки, осуществляемом после финишной обработки торцовых поверхностей деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2019 |

|

RU2728140C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ НА ТОРЦЕШЛИФОВАЛЬНЫХ СТАНКАХ | 2006 |

|

RU2319598C2 |

| РОЛИКОВЫЙ ПОДШИПНИК | 2015 |

|

RU2630029C2 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ НА ТОРЦЕШЛИФОВАЛЬНЫХ СТАНКАХ | 2003 |

|

RU2264906C2 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ВРАЩЕНИЯ ДЕТАЛИ С КРИВОЛИНЕЙНОЙ ОБРАЗУЮЩЕЙ | 2004 |

|

RU2264282C1 |

| РОЛИКОПОДШИПНИК | 2011 |

|

RU2487279C2 |

| РОЛИКОПОДШИПНИК | 2012 |

|

RU2562671C1 |

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

Изобретение относится к области машиностроения и может быть использовано на торцешлифовальных станках при финишной обработке двух торцовых поверхностей деталей, преимущественно роликов подшипников, с одновременным округлением острых кромок при переходе плоской торцовой поверхности детали к поверхности фаски. Способ включает вращение деталей вокруг своих осей и перемещение их по дуге окружности между двумя вращающимися абразивными кругами. Используют гибкие абразивные круги, каждый из которых разворачивают на угол α относительно оси его вращения. Угол α устанавливают таким, чтобы половина разности между максимальным и минимальным расстоянием между режущими кромками гибких абразивных кругов была в 2...10 раз больше глубины скругления острых кромок деталей. Такие действия повышают качество обработки и производительность за счет исключения дополнительной операции по скруглению кромок и снижают контактные напряжения при использовании таких деталей. 1 з.п. ф-лы, 4 ил.

| ЛОСКУТОВ В.В | |||

| Шлифование металлов | |||

| М.: Машиностроение, 1985, с.115, рис.85в | |||

| Устройство для двустороннего шлифования торцов цилиндрических деталей | 1989 |

|

SU1756118A1 |

| СПОСОБ ОДНОВРЕМЕННОЙ ДВУСТОРОННЕЙ ОБРАБОТКИ ТОРЦОВ ДЕТАЛЕЙ | 1995 |

|

RU2111105C1 |

| Формирователь сигналов астрономического времени для автономных цифровых сейсмометров | 2023 |

|

RU2805775C1 |

Авторы

Даты

2005-11-27—Публикация

2003-12-18—Подача