Область техники, к которой относится изобретение

Настоящее изобретение относится к термической обработке стальных железнодорожных колес и, в частности, но не только, к способам термической обработки, в которых для создания необходимого распределения остаточных напряжений в колесе используется мартенситный фазовый переход.

Уровень техники

Контактная поверхность железнодорожного колеса (трущаяся поверхность колеса) подвергается воздействию значительных контактных нагрузок и трению при контакте с рельсами, наряду с тем, что выдерживает большие осевые нагрузки. Во многих случаях трущаяся поверхность железнодорожного колеса также используется как тормозной барабан при торможении поезда посредством тормозных колодок, которые непосредственно контактируют с трущейся поверхностью колеса, соответственно, трущаяся поверхность колеса, при этом, подвергается значительным колебаниям температуры и термическим напряжениям.

В результате этих воздействий происходит разрушение трущейся поверхности колеса, которое выражается в износе различной степени, контактной усталости при качении и термической усталости трущейся поверхности колеса и находящегося под трущейся поверхностью материала. Трущуюся поверхность колеса, в связи с ее разрушением, как правило, периодически восстанавливают, подвергая механической обработке поверхность колеса, чтобы обнажить неповрежденный материал и восстановить требуемый профиль трущейся поверхности колеса. В связи с этим, наружная часть колеса, т.е. обод, на котором трущаяся поверхность является самой наружной поверхностью, изготавливают достаточной толщины, чтобы обеспечить достаточную конструктивную опору и иметь дополнительный материал для восстановления посредством механической обработки.

Поскольку трущиеся поверхности колес подвергаются растрескиванию, вызванному усталостью, колесо должно обладать свойственным ему сопротивлением распространению таких трещин, которое в большинстве железнодорожных колес обеспечивается за счет достаточной вязкости материала и за счет распределения сжимающих остаточных напряжений (внутренних напряжений в материале) в области, наиболее подверженной растрескиванию. В частности, для того чтобы обеспечить сопротивление растрескиванию, происходящему на трущейся поверхности колеса и вблизи указанной поверхности, периферические остаточные напряжения на внешнем участке обода колеса должны быть сжимающими. Для достижения этого распределения напряжений часто используется термическая обработка, включающая процесс закалки трущейся поверхности колеса, например, как описано в патенте США №5899516.

Традиционные процессы для создания сжимающих остаточных напряжений в стальном колесе являются подходящими для колес, имеющих перлитную микроструктуру, а не бейнитную, мартенситную или смешанную бейнитно-мартенситную микроструктуру. Традиционные процессы термической обработки железнодорожных колес, когда они применяются для колес, имеющих мартенситную микроструктуру, обычно, приводят к весьма нежелательным растягивающим остаточным напряжениям на внешнем участке обода. Это происходит потому, что перлитные стали и бейнитно/мартенситные стали обладают характерными особенностями при охлаждении от аустенитных температур (выше, приблизительно, от 700 до 950°С, в зависимости от состава стали).

В этом описании термин «бейнит/мартенсит» относится к сталям, которые имеют бейнитную, мартенситную или смешанную бейнитно-мартенситную микроструктуру.

Раскрытие изобретения

Задача изобретения состоит в том, чтобы предложить улучшенный способ обработки железнодорожных колес, или, по меньшей мере, предложить альтернативу существующим способам.

Сущность изобретения, согласно одному аспекту, в общих чертах, состоит в способе обработки стального железнодорожного колеса, включающем: (а) нагрев колеса для формирования аустенита по всему диску и участкам обода, (b) охлаждение для формирования микроструктуры бейнит/мартенсит на внешнем участке диска, (с) охлаждение для формирования микроструктуры бейнит/мартенсит на внутреннем участке обода и (d) охлаждение для формирования микроструктуры бейнит/мартенсит на внешнем участке обода.

Этапы от (а) до (d) выполняют последовательно, чтобы создать сжимающие остаточные напряжения на внешнем участке обода. Предпочтительно, внешний участок диска охлаждают при закалке в течение от 2 до 15 мин, предпочтительнее, от 5 до 10 мин. Предпочтительно, внутренний участок обода охлаждают при закалке в течение от 2 до 15 мин, предпочтительнее, от 5 до 10 мин.

Предпочтительно, внешний участок обода охлаждают при комнатной температуре или альтернативно подвергают отпуску в течение от 1 до 4 час.

Сущность изобретения, согласно другому аспекту, состоит в способе обработки стального железнодорожного колеса, включающем: (а) нагрев колеса выше температуры аустенитного превращения, (b) охлаждение внешнего участка диска колеса ниже температуры начала мартенситного превращения, (с) охлаждение внутреннего участка обода ниже температуры начала мартенситного превращения и (d) охлаждение внешнего участка обода ниже температуры начала мартенситного превращения.

Изобретение, согласно дополнительному аспекту, относится к стальному железнодорожному колесу, которое обработано по любому из предшествующих пунктов формулы изобретения. Предпочтительно, колесо имеет участок обода с бейнитной, мартенситной или смешанной бейнитно-мартенситной микроструктурой, при этом, на внешнем участке обода преобладают периферические сжимающие напряжения,

Сталь, предпочтительно, имеет состав, в мас.%, в диапазоне: С от 0,05 до 0,3%, Mn от 3,00 до 5,00%, Si от 0,45 до 1,85% (без других легирующих добавок, содержание которых превышает 0,05 мас.%). Колеса, обрабатываемые в соответствии с указанными способами, могут быть изготовлены из стали другого состава.

Сущность изобретения может выражаться любой альтернативной комбинацией признаков, которые указаны в этом описании. Подразумевается, что изобретение включает все эквиваленты этих признаков.

Краткое описание чертежей

Предпочтительные варианты осуществления изобретения описаны со ссылкой на прилагаемые чертежи, на которых:

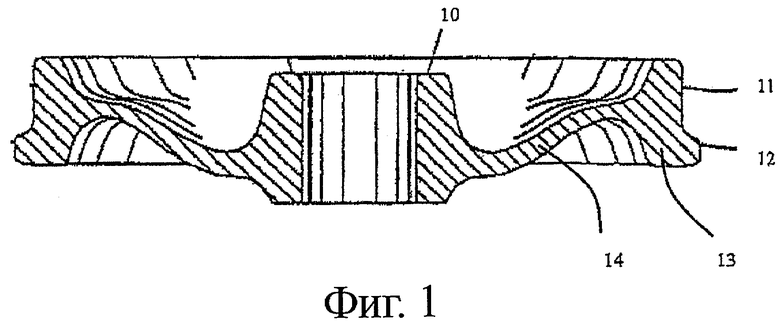

фиг.1 - вид в разрезе типичного железнодорожного колеса;

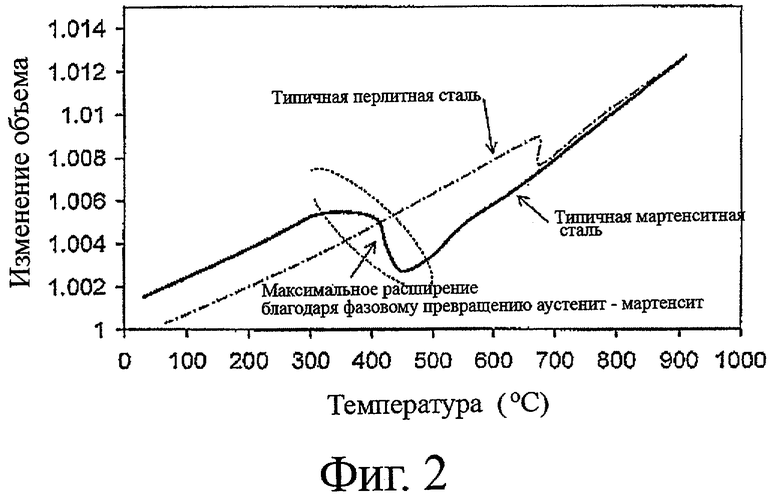

фиг.2 - простая фазовая диаграмма стали;

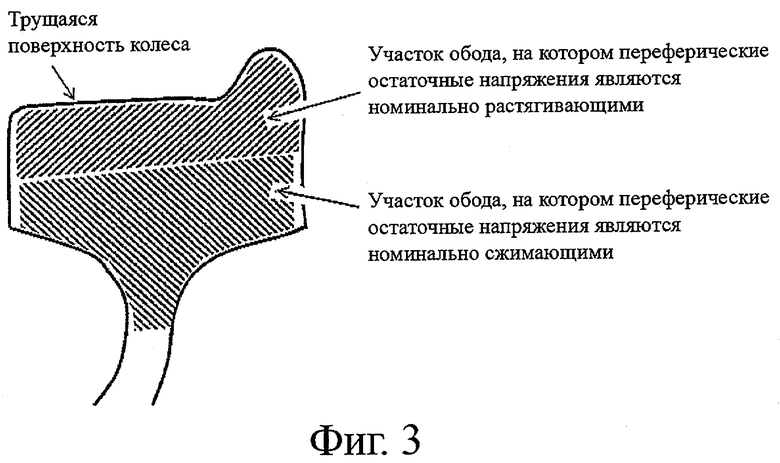

фиг.3 - надлежащее распределение напряжений в железнодорожном колесе;

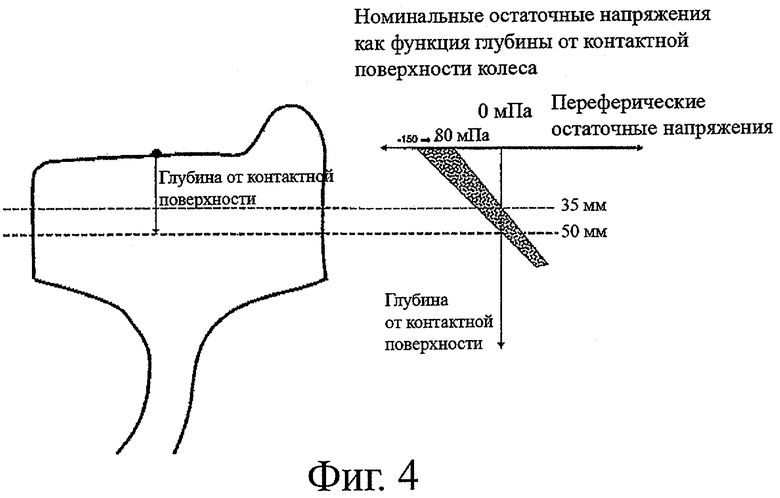

фиг.4 - изменение распределения напряжений по глубине от трущейся поверхности колеса;

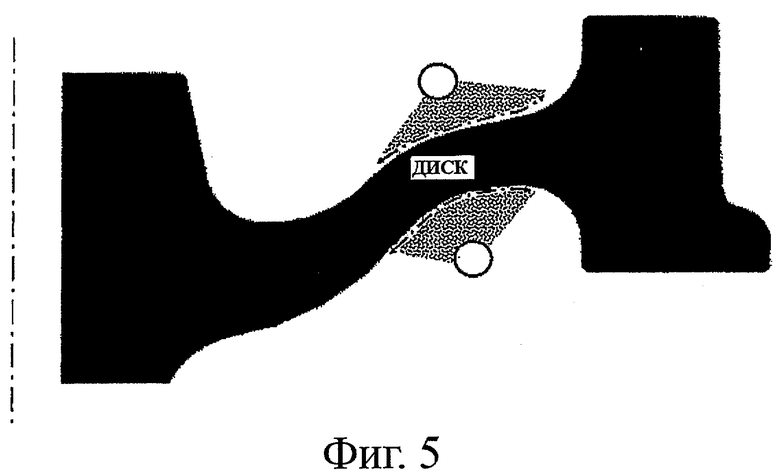

фиг.5 - охлаждение участка диска колеса;

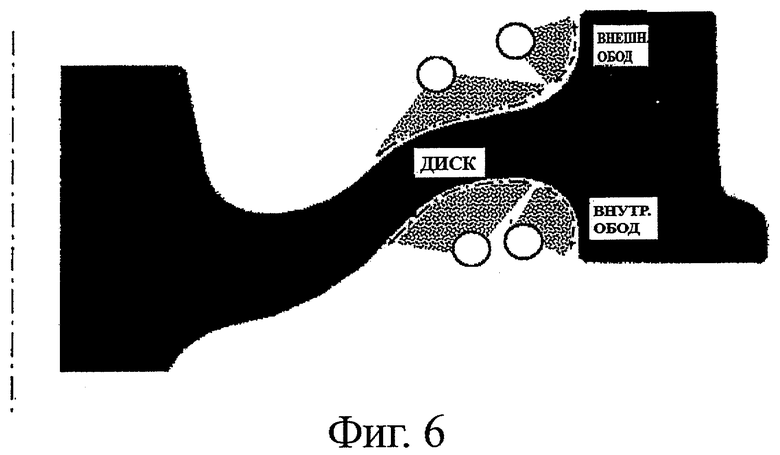

фиг.6 - охлаждение участков диска и обода колеса;

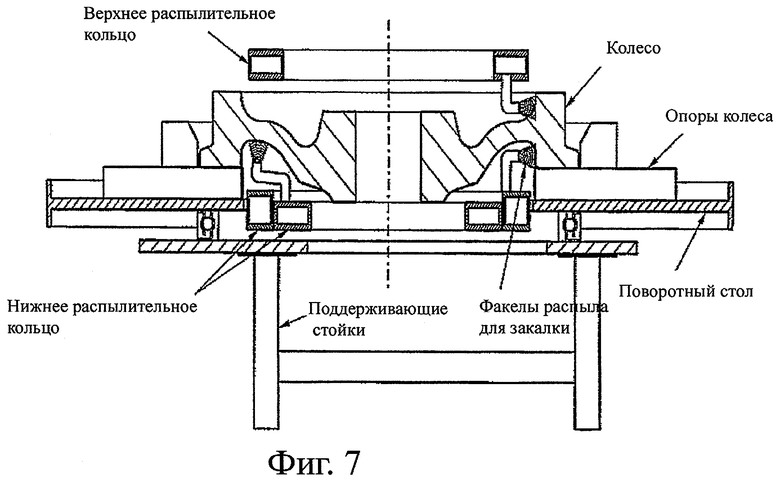

фиг.7 - типичное оборудование для проведения закалки.

Осуществление изобретения

Следует принимать во внимание, что изобретение может быть осуществлено различными способами для различных колес.Варианты осуществления изобретения, описанные здесь, следует рассматривать только в качестве примеров.

На фиг.1 показаны основные участки стального железнодорожного колеса. Ступица 10 поддерживает ось, в то время как трущаяся поверхность 11 колеса обеспечивает контакт с рельсом. Гребень 12 предотвращает боковое перемещение колеса по рельсу. Обод 13 поддерживает трущуюся поверхность и гребень, в то время как диск 14 соединяет ступицу с ободом. Представленная на чертеже форма колеса имеет множество вариаций в железнодорожной промышленности разных стран, но она, обычно, стандартна.

На фиг.2 схематично показан доминирующий механизм процесса, происходящего во время охлаждения стали от аустенитных температур до получения перлитной микроструктуры, а именно, процесса термического сжатия. Именно при термическом сжатии стали формируются сжимающие остаточные напряжения на внешнем участке обода, когда применяется обычная процедура закалки колеса на трущейся поверхности при охлаждении под водяным душем. Напряжения, обычно называемые «периферическими», представляют собой распределение преобладающих сжимающих напряжений по окружности обода.

Однако когда бейнитно/мартенситные стали охлаждают от аустенитных температур, термическое сжатие стали сопровождается значительным расширением стали при фазовом превращении, известном как мартенситный переход. Этот эффект вызван изменением атомной структуры фазы от гранецентрированной кубической металлической кристаллической структуры аустенита к объемноцентрированной тетрагональной структуре мартенсита. Поэтому при известных процедурах закалки колеса, изготовленного из мартенситно/бейнитной стали, имеется тенденция к созданию растягивающих напряжений в трущейся поверхности колеса. Мартенситное превращение, обычно, происходит в диапазоне температур от 300 до 500°С, с начальной (более высокой) температурой, составляющей обычно от 300 до 450°С, в зависимости от состава стали.

На фиг.3 и фиг.4 схематично изображено требуемое распределение напряжений в стальном железнодорожном колесе. При распределении напряжений в ободе колеса на внешнем участке обода преобладающими являются сжимающие напряжения, а по всему внутреннему участку обода - номинально растягивающие напряжения. Характер и расположение граничной области между этими участками являются приблизительными и зависящими от индивидуального колеса.

На фиг.5 и фиг.6 показано, как распределение, представленное на фиг.3 и фиг.4, может быть достигнуто при проведении термической обработки колеса, имеющего бейнитно/мартенситную микроструктуру. Компьютерное моделирование методом конечных элементов показало, что проведение процедуры, при которой последовательно проводят закалку различных участков колеса, дает возможность создать желательное распределение сжимающих остаточных напряжений на внешнем участке колеса, по сравнению с обычным процессом закалки трущейся поверхности колеса.

Процедура обработки колеса проводится следующим образом:

1. Нагрев колеса в печи до температуры выше температуры аустенизации (выше, приблизительно, от 700 до 950°С, в зависимости от состава стали) и выдержка колеса при этой температуре в течение времени, достаточного для того, чтобы достичь полностью аустенитной структуры всей стали.

2. Затем колесо перемещают от печи к устройству для закалки. Устройства для закалки бывают разного типа, причем колесо, обычно, поддерживается в вертикальной или горизонтальной ориентации, и осуществляется относительное вращение колеса и устройства.

3. Закалка соленой водой, водой, в масле, на воздухе или в другой подходящей среде применима к любой или обеим сторонам внешней части диска колеса, как показано на фиг.5. Эта стадия имеет продолжительность от 2 до 15 мин и, как правило, от 5 до 10 мин, в зависимости от размера колеса и его геометрии.

4. Закалка соленой водой, водой, в масле, на воздухе или в другой подходящей среде применима к любой или обеим сторонам внутреннего участка обода колеса, как показано на фиг.6. Любую или обе стороны внешней части диска колеса также, предпочтительно, подвергают закалке. Эта стадия имеет продолжительность от 2 до 15 мин, и, как правило, от 5 до 10 мин, в зависимости от размера колеса и его геометрии.

5. Колесо удаляют из устройства для закалки и дают ему возможность охлаждаться при комнатной температуре или подвергают термической обработке для отпуска/снятия напряжений в течение от 1 до 4 час.

6. Затем колесо подвергают механической обработке до получения окончательных размеров, после чего, оно готово к сборке обычным способом.

На фиг.7 более подробно представлено типичное устройство для закалки. Показано колесо, установленное на столе в горизонтальной ориентации по отношению к устройству для закалки, имеющему комплект распыляющих форсунок. Форсунки приводятся в действие в изложенной выше последовательности, в то время как стол вращает колесо относительно распыляющих форсунок. Компьютерный процессор, обычно, приводит в действие распыляющие форсунки согласно программе, хранящейся в электронной памяти. Конструкцию устройства, к примеру, размещение и приведение в действие распыляющих форсунок можно осуществлять по-разному.

Процедуру обработки, описанную здесь, можно применять для бейнитной, мартенситной или смешанных бейнитно-мартенситных сталей, однако, обычно, она предназначена для сталей, следующего состава, в мас.%: С от 0,05 до 0,3%; Mn от 3,00 до 5,00%; Si от 0,45 до 1,85% (без других легирующих добавок, содержание которых превышает 0,05 мас.%). Могут применяться стали, имеющие другой состав, такие как те, в которых Cr или Мо заменен, например, на Mn.

В таких сталях создаются бейнитно-мартенситные микроструктуры, которые обеспечивают требуемые механические свойства стали и могут обеспечить эксплуатационные характеристики железнодорожных колес, позволяющие увеличить срок службы, минимизировать техническое обслуживание и повысить безопасность. Типичные механические свойства таких сталей приведены ниже.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки цельнокатаных железнодорожных колёс из легированной стали | 2016 |

|

RU2616756C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬНАЯ ТРУБА ДЛЯ ПРИМЕНЕНИЯ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ С ПРЕВОСХОДНОЙ ПРОЧНОСТЬЮ ПРИ ПРОДОЛЬНОМ ИЗГИБЕ И УДАРНОЙ ПРОЧНОСТЬЮ ЗОНЫ ТЕРМИЧЕСКОГО ВЛИЯНИЯ ПРИ СВАРКЕ | 2010 |

|

RU2493286C2 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И ЕЕ ВАРИАНТЫ | 1996 |

|

RU2136775C1 |

| Способ термической обработки цельнокатаных железнодорожных колес | 2016 |

|

RU2632507C1 |

| КОЛЕСНАЯ СТАЛЬ | 2013 |

|

RU2705328C2 |

| КОЛЕСНАЯ СТАЛЬ | 2013 |

|

RU2599924C2 |

| СПОСОБ ГОРЯЧЕЙ РЕЖУЩЕЙ ОБРАБОТКИ С ИЗМЕЛЬЧЕНИЕМ ЗЕРЕН ПОВЕРХНОСТНОГО СЛОЯ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ГОРЯЧЕЙ РЕЖУЩЕЙ ОБРАБОТКОЙ С ИЗМЕНЕНИЕМ ЗЕРЕН ПОВЕРХНОСТНОГО СЛОЯ | 2014 |

|

RU2633200C2 |

| СТАЛЬ С КОНТРОЛИРУЕМЫМ ОТНОШЕНИЕМ ПРЕДЕЛА ТЕКУЧЕСТИ К ПРЕДЕЛУ ПРОЧНОСТИ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2806255C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ ДЛЯ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ, ИМЕЮЩАЯ НИЗКИЙ КОЭФФИЦИЕНТ ТЕКУЧЕСТИ И ПОВЫШЕННУЮ НИЗКОТЕМПЕРАТУРНУЮ ВЯЗКОСТЬ | 1996 |

|

RU2136776C1 |

| СТАЛЬНАЯ ДЕТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2020 |

|

RU2788982C1 |

Изобретение относится к области термической обработки, в частности к обработке стальных железнодорожных колес для формирования необходимого распределения сжимающих остаточных напряжений в ободе. Для обеспечения требуемых механических свойств стали, увеличения срока службы колес сначала колесо нагревают для формирования аустенита по всем участкам обода и диска. Затем колесо охлаждают для формирования микроструктуры бейнит/мартенсит на участке диска. Колесо охлаждают для формирования микроструктуры бейнит/мартенсит на внутреннем участке обода. Колесо охлаждают для формирования микроструктуры бейнит/мартенсит на внешнем участке обода. 2 н. и 8 з.п. ф-лы, 7 ил., 1 табл.

1. Способ обработки стального железнодорожного колеса для создания периферических сжимающих напряжений, действующих на внешний участок обода, включающий:

(a) нагрев стального железнодорожного колеса для формирования аустенита по всему диску и ободу колеса,

(b) охлаждение для формирования микроструктуры бейнит/мартенсит на диске,

(c) охлаждение для формирования микроструктуры бейнит/мартенсит на внутреннем участке обода,

(d) охлаждение для формирования микроструктуры бейнит/мартенсит на внешнем участке обода.

2. Способ по п.1, в котором внешнюю часть диска при закалке охлаждают в течение от 2 до 15 мин.

3. Способ по п.2, в котором внешнюю часть диска при закалке охлаждают в течение от 5 до 10 мин.

4. Способ по п.1, в котором внутренний участок обода при закалке охлаждают в течение от 2 до 15 мин.

5. Способ по п.4, в котором внутренний участок обода при закалке охлаждают в течение от 5 до 10 мин.

6. Способ по п.1, в котором внешний участок обода охлаждают до комнатной температуры или альтернативно подвергают отпуску в течение от 1 до 4 ч.

7. Способ по п.1, в котором внешний участок обода подвергают отпуску в течение от 1 до 4 ч.

8. Способ по п.1, в котором сталь железнодорожного колеса содержит, мас.%: С от 0,05 до 0,3, Mn от 3,00 до 5,00, Si от 0,45 до 1,85 без других легирующих добавок, содержание которых превышает 0,05 мас.%.

9. Способ обработки стального железнодорожного колеса для создания периферических сжимающих напряжений, действующих на внешний участок обода, включающий:

(a) нагрев стального железнодорожного колеса выше температуры аустенитного превращения,

(b) охлаждение диска колеса ниже начальной температуры мартенситного превращения,

(c) охлаждение внутреннего участка обода ниже начальной температуры мартенситного превращения,

(d) охлаждение внешнего участка обода ниже начальной температуры мартенситного превращения.

10. Способ по п.9, в котором охлаждение осуществляют распыляемой водой.

| US 5899516 A, 04.05.1999 | |||

| ВЫСОКОНАГРУЖАЕМОЕ ДИСКОВОЕ ЦЕЛЬНОЕ КОЛЕСО И КОЛЕСНЫЙ БАНДАЖ ДЛЯ САМОДВИЖУЩИХСЯ ПОДВИЖНЫХ СОСТАВОВ И ВАГОНОВ И СПОСОБ ИХ ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1993 |

|

RU2086419C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ КОЛЁС РЕЛЬСОВОГО ТРАНСПОРТА | 2002 |

|

RU2222613C1 |

| SU 755862 A, 15.08.1980 | |||

| УСТРОЙСТВО для ЗАКАЛКИ КОЛЕС | 0 |

|

SU165480A1 |

Авторы

Даты

2013-10-10—Публикация

2008-06-19—Подача