Изобретение относится к стану горячей прокатки, содержащему чистовую линию для чистовой прокатки прокатываемого изделия, в частности полосы, при этом чистовая линия содержит несколько прокатных клетей, которые примыкают друг к другу в направлении транспортировки прокатываемого изделия, при этом по меньшей мере между двумя следующими друг за другом в направлении транспортировки прокатными клетями расположен по меньшей мере один теплоизоляционный элемент, с помощью которого прокатываемое изделие может быть экранировано от потерь тепла.

Горячие толстые, соответственно, тонкие заготовки, листы или полосы отдают при транспортировке тепло в окружение. Для уменьшения этих потерь температуры используются теплоизоляционные колпаки, которые расположены сверху или снизу или рядом с горячим изделием. Такое решение раскрыто в WO 2012/080368 А1 и в JP S61 71121 А. Кроме того, известно использование в стане горячей прокатки полосы теплоизоляционных колпаков для рольганга между предварительным станом и чистовой линией. Относительно этого делается ссылка на ЕР 0005340 В1, ЕР 0059093 В1, US 4595358 и US 5711175, в которых приведено описание соответствующих теплоизоляционных колпаков. В них также указано, как могут быть выполнены теплоизоляционные колпаки, с целью обеспечения их эффективности и стабильности.

В основу изобретения положена задача усовершенствования стана горячей прокатки так, что может быть улучшен уровень температуры полосы и уровень прокатного усилия при чистовой прокатке.

Решение этой задачи с помощью изобретения характеризуется тем, что в зоне по меньшей мере одного теплоизоляционного элемента расположен обдув воздухом и/или поперечное обрызгивание водой.

Предпочтительно, между всеми прокатными клетями чистовой линии прокатного стана расположены теплоизоляционные элементы.

При этом расстояние между двумя прокатными клетями в направлении транспортировки предпочтительно составляет меньше 25 м, предпочтительно даже меньше 7 м.

При этом предпочтительно предусмотрено, что продольная зона, равная по меньшей мере 25% расстояния между двумя прокатными клетями, снабжена по меньшей мере одним теплоизоляционным элементом. Однако предпочтительно практически все расстояние между прокатными клетями снабжено теплоизоляционными элементами.

По меньшей мере один теплоизоляционный элемент или его части могут быть установлены непосредственно на прокатной клети или интегрированы в нее или установлены на встраиваемом в клеть конструктивном элементе.

Между теплоизоляционным элементом и прокатываемым изделием или рядом с теплоизоляционным элементом может быть расположен по меньшей мере один защитный элемент, в частности, в виде ребра или планки. Защитный элемент может быть соединен с теплоизоляционным элементом. Может иметься также несколько защитных элементов, которые соединены друг с другом. При этом по меньшей мере один защитный элемент предпочтительно состоит из термостойкого материала.

По меньшей мере один защитный элемент может быть дополнительно снабжен охлаждением.

Между двумя прокатными клетями может быть предусмотрено несколько защитных элементов, при этом защитные элементы, которые следуют друг за другом между двумя прокатными клетями в направлении транспортировки, расположены со смещением относительно друг друга в направлении ширины прокатываемого изделия.

Защитные элементы могут проходить прямо и/или образовывать с направлением транспортировки угол, предпочтительно угол между 0° и 45°.

По меньшей мере один теплоизоляционный элемент может быть расположен с возможностью поворота и/или возвратно-поступательного движения.

Зона между двумя прокатными клетями предпочтительно не имеет рольганга. При большом расстоянии между клетями участки снаружи зон клетей могут быть снабжены рольгангом. Однако предпочтительно, что зона между двумя прокатными клетями снабжена передаточным столом, направляющим столом и/или петлеобразователем.

По меньшей мере один теплоизоляционный элемент имеет предпочтительно керамический материал, соответственно, состоит из керамического материала.

Кроме того, по меньшей мере один теплоизоляционный элемент может быть снабжен защитным металлическим листом, с целью его защиты от воды.

Теплоизоляционный элемент предпочтительно является поглощающим теплоизоляционным элементом или отражающим теплоизоляционным элементом.

Таким образом, предусмотрено, что при относительно небольшом расстоянии между клетями встроенные части выполнены так, что обеспечивается возможность интегрирования в них теплоизоляционных колпаков. Теплоизоляция расположена по меньшей мере между двумя чистовыми клетями, расстояние между которыми меньше 25 м, предпочтительно меньше 7 м. Теплоизоляция установлена во встроенных частях или интегрирована в них, таких как, например, передаточный стол, стол петлеобразования и входная и выходная направляющая, держатели шлакоотделителей, соответственно, отклонители воды, рамы на верхней и/или нижней стороне полосы и/или сбоку от полосы.

Для защиты теплоизоляции от разрушения за счет контакта с полосой (при загибании вверх и вниз полосы, авариях при прокатке), ребра или планки могут быть закреплены на определенных расстояниях друг от друга по ширине на встроенных в клети частях, или же расположены между встроенными в клети частями, и под или между ребрами или планками могут быть расположены теплоизоляционные колпаки. Ребра могут быть соединены друг с другом для придания жесткости. Ребра или планки должны благоприятствовать также направлению, соответственно, транспортировке полосы от клети к клети.

Ребра или планки состоят из термостойкого материала или охлаждаются изнутри; они могут быть холоднее, соответственно, иметь другую температуру, чем расположенные между ними теплоизоляционные элементы.

Ребра или планки могут быть расположены вместе с теплоизоляционными плитами так, что теплоизоляционное действие является возможно более равномерным по ширине. Для обеспечения такого возможно более равномерного теплоизоляционного действия по ширине полосы и/или для предотвращения локального охлаждающего действия за счет, возможно, более холодных ребер, соответственно, планок, предпочтительно предусмотрено расположение со смещением ребер по ширине от клети к клети или от передаточного стола к другим снабженным ребрами встроенным частям и от верхней стороны к нижней стороне.

В качестве альтернативного решения или дополнительно к расположению со смещением, ребра, соответственно, планки могут быть расположены косо относительно направления прокатки (при рассматривании сверху), т.е. под углом, с целью обеспечения указанной равномерности по ширине.

Теплоизоляционные плиты можно при необходимости поворачивать, например, с целью обеспечения возможности наблюдения за головной частью полосы при транспортировке между клетями или удаления обломков. Можно также выдвигать снабженные теплоизоляцией входные и выходные направляющие из зоны клети (зоны валков) для замены валков.

Теплоизоляция между чистовыми клетями предпочтительно применяется для прокатного агрегата, который используется, наряду с периодической работой, также для бесконечной прокатки (при которой, например, литейная установка и прокатный агрегат соединены). При этом теплоизоляционное действие сказывается особенно положительно на повышении конечной температуры прокатки и/или на уменьшении расхода энергии вследствие уменьшенной потребности в нагревании перед и внутри чистовой линии прокатного стана. Это действие, в частности, важно и предпочтительно при массовом потоке изделия (выраженном в виде произведения толщины прокатываемого изделия и скорости) меньше 650 мм·м/мин и особенно предпочтительно при массовом потоке меньше 500 мм·м/мин.

Между клетями предпочтительно используется не рольганг, а теплоизолированные передаточные столы, направляющие столы и/или петлеобразователи.

Могут быть предусмотрены обдув воздухом и/или поперечное обрызгивание водой, с целью удерживания воды вдали от теплоизоляционного устройства (прежде всего, на нижней стороне). Кроме того, конструктивные элементы в этой зоне по возможности снабжены внутренним охлаждением.

Теплоизоляционный колпак, который предпочтительно содержит керамическую теплоизоляцию, может быть обшит защитным металлическим листом и/или закреплен на задней стороне рамы (например, держателей верхних удалителей окалины) так, что подаваемая вода, например, для промежуточного охлаждения клетей или охлаждения валков или другая вода, не попадает на него.

При этом теплоизоляционные плиты сами по себе или вместе с встроенными в клети частями выполнены модульно с возможностью замены.

При этом теплоизолированная зона между чистовыми клетями предпочтительно максимизирована так, что между клетями теплоизолировано больше 25% расстояния между клетями.

Например, охлаждение между клетями интегрировано в приводной вал петлеобразователя. Также могут переставляться боковые направляющие с помощью подвижных элементов, которые направляются с помощью отверстий в станине или расположены под направляющими между станинами. За счет этого увеличиваются снабженные теплоизоляцией зоны клетей.

Действие теплоизоляционных колпаков оптимизируется внутри чистовой линии прокатного стана. Например, предусмотрены более толстые пусковые полосы, с помощью которых нагреваются теплоизоляционные колпаки. При этом может быть частично уменьшено количество активных клетей, с целью достижения достаточно высокой конечной температуры прокатки. Также температура не критических полос может служить в качестве исходных полос. Затем подвергаются прокатке более тонкие полосы и/или полосы, для которых требуется более высокая конечная температура прокатки, и для которых оптимально используются нагретые теплоизоляционные колпаки.

При этом действие теплоизоляционных колпаков внутри чистовой линии прокатного стана предпочтительно учитывается в модели процесса для регулирования стана (распределения обжатия, нагрузки электродвигателей, усилия прокатки, скорости, температуры и т.д.). Для этого учитывается, в частности, динамическое изменение уровня температуры поверхностей теплоизоляционных колпаков во время прокатки и, возможно, пауз, а также отношения поверхности ребер, соответственно, планок к теплоизоляционной поверхности.

Теплоизоляция может быть поглощающей теплоизоляцией, при которой теплоизоляционная поверхность нагревается до высоких температур. Однако возможно также отражательная теплоизоляция, при которой излучаемое тепло отражается.

Особенно предпочтительно, что при выполнении, согласно изобретению, может достигаться внутри прокатного стана горячей прокатки с несколькими клетями положительное влияние на уровень прокатного усилия вследствие уменьшения потерь температуры. Также уменьшаются потери тепла, и оказывается благоприятное влияние на температурный баланс полосы.

Прокатные клети частично отличаются конструктивно друг от друга или располагаются с некоторым смещением по месту, и поэтому разделяются в языковом отношении на предварительный стан и чистовую линию прокатного стана.

При использовании предварительного стана с несколькими клетями, который выполняет указанные выше условия, соответствующие теплоизоляционные меры предусмотрены также внутри предварительного стана.

В тексте и в формуле изобретения используется понятие чистовой линии прокатного стана. Однако, если предварительный стан имеет характеристики специфицированного чистового стана, состоящего из клетей с соответствующим небольшим расстоянием до соседних клетей, то объем защиты распространяется также на так называемый предварительный стан или по-другому называемые клети.

Ниже приводится более подробное описание изобретения на основании примеров выполнения со ссылками на прилагаемые чертежи, на которых схематично изображено:

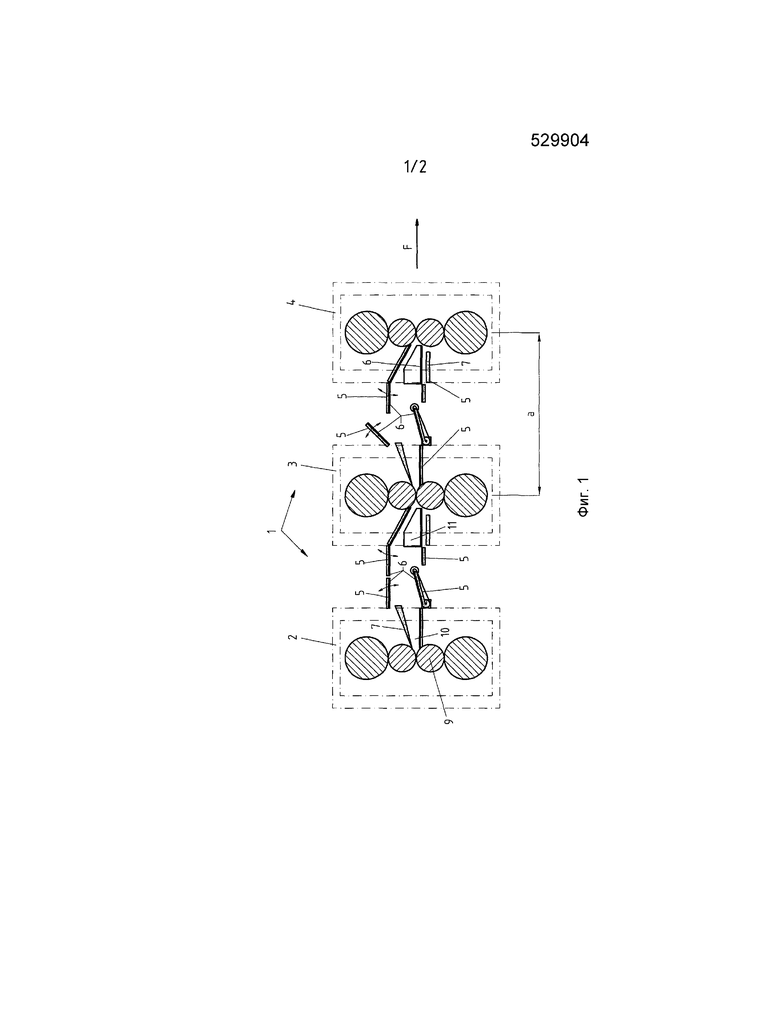

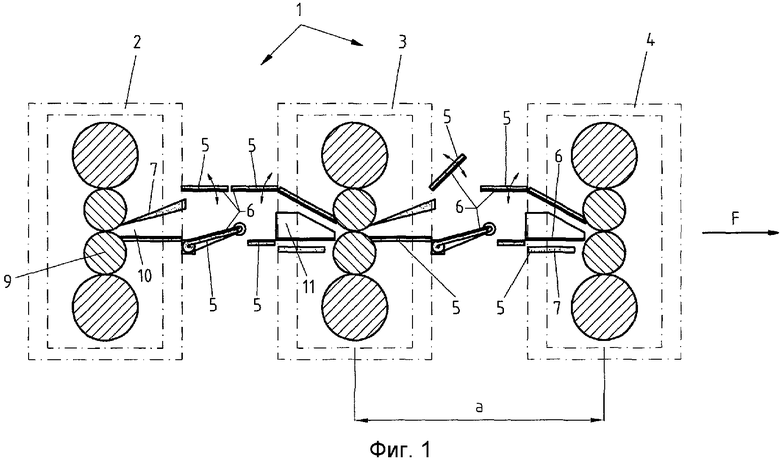

фиг. 1 - часть чистовой линии прокатного стана горячей прокатки, на виде сбоку; и

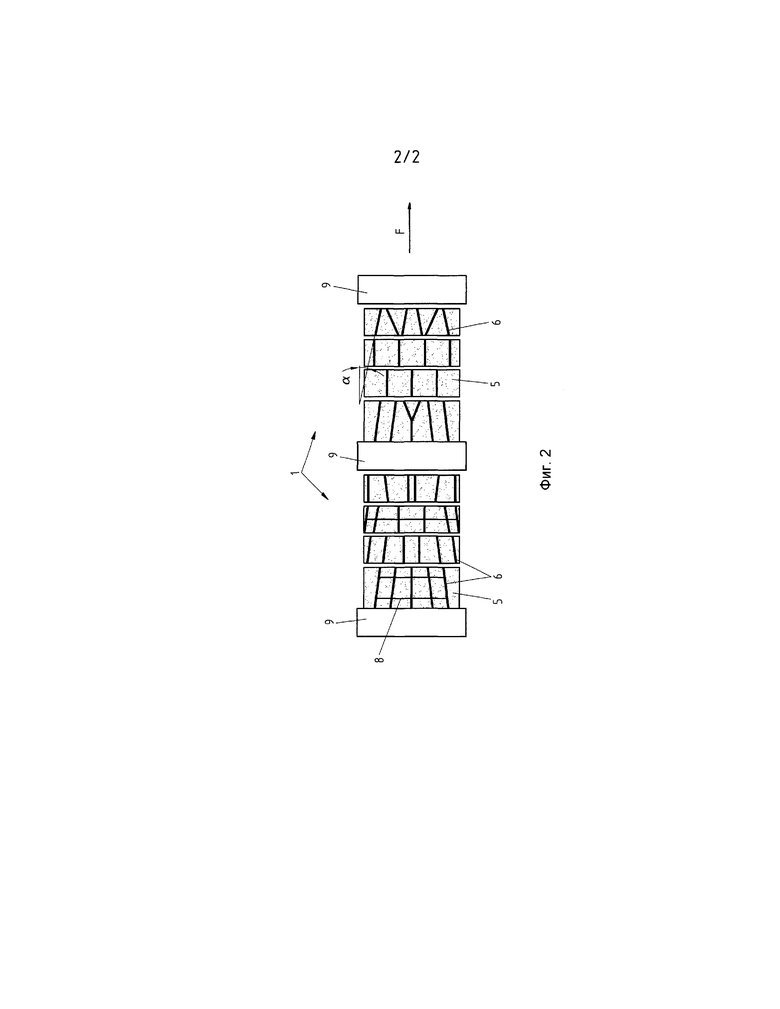

фиг. 2 - соответствующий вид сверху.

На фигурах схематично показана часть чистовой линии 1, от которого в данном случае изображены три прокатные клети 2, 3 и 4. Каждая прокатная клеть 2, 3, 4 имеет пару рабочих валков 9 и подпирающие их опорные валки. Прокатные клети 2, 3, 4 следуют друг за другом в направлении F транспортировки и прокатывают не изображенную полосу. При этом прокатные клети 2, 3, 4 находятся на расстоянии а друг от друга (см. фиг. 1).

Существенным является то, что между каждыми двумя следующими друг за другом в направлении F транспортировки прокатными клетями 2 и 3, соответственно 3 и 4, расположены теплоизоляционные элементы 5. С их помощью полоса экранируется от потерь тепла.

При этом теплоизоляционные элементы 5 могут быть снабжены защитным металлическим листом (закрывающим металлическим листом) 7 для защиты от воды. Таким образом, защитный металлический лист 7 служит в качестве отражателя воды.

Другой предпочтительный признак состоит в том, что теплоизоляционные элементы 5 снабжены защитными элементами 6 в виде ребер, с целью, с одной стороны, стабилизации и, с другой стороны, защиты от столкновений с подлежащей прокатке полосой.

При этом, в частности, на фиг. 2 показано, что ребра 6 расположены симметрично относительно середины полосы. Одновременно предусмотрено смещение в направлении ширины, что касается последовательности отдельных теплоизоляционных элементов в направлении F транспортировки. Это обеспечивает равномерное распределение температуры.

Кроме того, для придания жесткости предусмотрены поперечные распорки 8, с помощью которых соединены ребра 6. Тем самым образуется стабильная структура. При этом ребра 6 могут проходить под углом α к направлению F транспортировки, как показано на фиг. 2.

Кроме того, на фиг. 1 стрелками показано, что теплоизоляционные элементы 5 могут быть расположены с возможностью поворота, с целью обеспечения при необходимости возможности перемещения из их рабочего положения.

При этом теплоизоляционные элементы 5 могут быть расположены в зоне выходных направляющих 10, соответственно, входных направляющих 11, с целью эффективной термической изоляции также этого участка.

Перечень позиций

1 Чистовая линия прокатного стана

2 Прокатная клеть

3 Прокатная клеть

4 Прокатная клеть

5 Теплоизоляционный элемент

6 Защитный элемент (ребро, планка)

7 Защитный металлический лист

8 Поперечная распорка

9 Рабочий валок

10 Выходная направляющая

11 Входная направляющая

F Направление транспортировки

а Расстояние между двумя рабочими валками

α Угол

Изобретение относится к области горячей прокатки. Стан содержит чистовую линию (1) для прокатки начисто прокатываемого изделия, в частности полосы, при этом чистовая линия (1) имеет несколько прокатных клетей (2, 3, 4), которые примыкают друг к другу в направлении (F) транспортировки прокатываемого изделия. Для улучшения уровня прокатного усилия при чистовой прокатке по меньшей мере между двумя следующими друг за другом в направлении (F) транспортировки прокатными клетями (2, 3, 4) расположен по меньшей мере один теплоизоляционный элемент (5), с помощью которого прокатываемое изделие может быть экранировано от потерь тепла, в зоне которого расположены средства обдува воздухом и/или поперечного относительно направления транспортировки обрызгивания водой. 21 з.п. ф-лы, 2 ил.

1. Стан горячей прокатки, содержащий чистовую линию (1) для чистовой прокатки прокатываемого изделия, в частности полосы, при этом чистовая линия (1) содержит несколько прокатных клетей (2, 3, 4), которые примыкают друг к другу в направлении (F) транспортировки прокатываемого изделия, при этом по меньшей мере между двумя следующими друг за другом в направлении (F) транспортировки прокатными клетями (2, 3, 4) расположен по меньшей мере один теплоизоляционный элемент (5), выполненный с возможностью экранирования прокатываемого изделия от потерь тепла, отличающийся тем, что в зоне по меньшей мере одного теплоизоляционного элемента (5) расположены средства обдува воздухом и/или поперечного относительно направления (F) транспортировки прокатываемого изделия обрызгивания водой.

2. Стан по п. 1, отличающийся тем, что теплоизоляционные элементы (5) расположены между всеми прокатными клетями (2, 3, 4).

3. Стан по п. 1, отличающийся тем, что расстояние (а) между двумя прокатными клетями (2, 3, 4) в направлении (F) транспортировки составляет меньше 25 м, предпочтительно меньше 7 м.

4. Стан по любому из пп. 1-3, отличающийся тем, что его продольная зона, равная по меньшей мере 25% расстояния между двумя прокатными клетями (2, 3, 4), снабжена по меньшей мере одним теплоизоляционным элементом (5).

5. Стан по любому из пп. 1-3, отличающийся тем, что по меньшей мере один теплоизоляционный элемент (5) или его части установлены непосредственно на прокатной клети (2, 3, 4) или интегрированы в нее или установлены на встраиваемом в клеть конструктивном элементе.

6. Стан по п. 1, отличающийся тем, что между теплоизоляционным элементом (5) и прокатываемым изделием или рядом с теплоизоляционным элементом (5) расположен по меньшей мере один защитный элемент (6), в частности, в виде ребра или планки.

7. Стан по п. 6, отличающийся тем, что защитный элемент (6) соединен с теплоизоляционным элементом (5).

8. Стан по п. 6, отличающийся тем, что он имеет несколько защитных элементов (6), которые соединены друг с другом.

9. Стан по любому из пп. 6-8, отличающийся тем, что по меньшей мере один защитный элемент (6) выполнен из термостойкого материала.

10. Стан по любому из пп. 6-8, отличающийся тем, что по меньшей мере один защитный элемент (6) снабжен средствами охлаждения.

11. Стан по любому из пп. 6-8, отличающийся тем, что он имеет между двумя прокатными клетями (2, 3, 4) несколько защитных элементов (6), при этом защитные элементы (6), которые следуют друг за другом между двумя прокатными клетями (2, 3, 4) в направлении (F) транспортировки, расположены со смещением относительно друг друга в направлении ширины прокатываемого изделия.

12. Стан по любому из пп. 6-8, отличающийся тем, что защитные элементы (6) расположены прямо и/или образуют с направлением (F) транспортировки угол (α), предпочтительно между 0° и 45°.

13. Стан по любому из пп. 1-3, отличающийся тем, что по меньшей мере один теплоизоляционный элемент (5) расположен с возможностью поворота и/или возвратно-поступательного движения.

14. Стан по любому из пп. 1-3, отличающийся тем, что его зона между двумя прокатными клетями (2, 3, 4) выполнена без рольганга.

15. Стан по любому из пп. 1-3, отличающийся тем, что его зона между двумя прокатными клетями (2, 3, 4) снабжена передаточным столом, направляющим столом и/или петлеобразователем.

16. Стан по любому из пп. 1-3, отличающийся тем, что по меньшей мере один теплоизоляционный элемент (5) имеет участок керамического материала или состоит из керамического материала.

17. Стан по любому из пп. 1-3, отличающийся тем, что по меньшей мере один теплоизоляционный элемент (5) снабжен защитным металлическим листом (7) для его защиты от воды.

18. Стан по любому из пп. 1-3, отличающийся тем, что по меньшей мере один теплоизоляционный элемент (5) выполнен в виде поглощающего теплоизоляционного элемента.

19. Стан по любому из пп. 1-3, отличающийся тем, что по меньшей мере один теплоизоляционный элемент (5) выполнен в виде отражающего теплоизоляционного элемента.

20. Стан по любому из пп. 1-3, отличающийся тем, что он имеет черновую линию прокатных клетей и выполнен с возможностью нагрева теплоизоляционных элементов (5) чистовой линии прокатных клетей, выполненных в виде теплоизоляционных колпаков, с помощью входящих более толстых черновых полос, и последующей прокатки более тонких чистовых полос с использованием нагретых теплоизоляционных элементов (5).

21. Стан по любому из пп. 1-3, отличающийся тем, что он выполнен с возможностью учета действия теплоизоляционных элементов (5), выполненных в виде теплоизоляционных колпаков, внутри чистовой линии прокатного стана предпочтительно в модели процесса для регулирования стана и/или для динамического изменения температуры во время процесса прокатки.

22. Стан по любому из пп. 1-3, отличающийся тем, что он выполнен с возможностью бесконечной прокатки при массовом потоке изделия, выраженном в виде произведения толщины прокатываемого изделия и скорости, меньше 650 мм⋅м/мин, особенно предпочтительно при массовом потоке меньше 500 мм⋅м/мин, с использованием теплоизоляции внутри чистовой линии прокатного стана.

| WO 2012080368 A1, 21.06.2012 | |||

| Способ горячей прокатки металлов с узким температурным интервалом пластичности и устройство для регулирования тепловых потерь металла при горячей прокатке | 1984 |

|

SU1217515A1 |

| Приспособление для предохранения от повреждений зубцов статора электрических машин при расточке | 1927 |

|

SU9551A1 |

| Механизм для транспортировки длинномерных изделий | 1977 |

|

SU732397A1 |

Авторы

Даты

2017-10-12—Публикация

2014-05-02—Подача