Изобретение относится к обработке металлов давлением, а именно к способам получения шестигранных профилей с применением радиальной ковки.

Известен способ получения шестигранных профилей [Закарлюкин С.И., Коваль Г.И. Способ радиальной ковки шестигранных профилей. Пат. РФ №2538130, опубл. 10.01.2015 г., Бюл. №1]. При этом способе получение шестигранных профилей осуществляется из круглой исходной заготовки путем многопроходной радиальной ковки двумя взаимно перпендикулярными парами бойков. Одна пара бойков имеет рабочую поверхность с плоским ручьем, вторая пара бойков имеет на рабочей поверхности вырезной ручей с боковыми поверхностями, наклоненными друг к другу под углом 120 град. Рабочие поверхности взаимно перпендикулярных бойков смещены относительно друг друга вдоль оси ковки на величину, превышающую длину рабочей поверхности бойка. При этом способе применяются операции уменьшения зазора между рабочими поверхностями бойков, обжатия сначала одной парой бойков с гладкой рабочей поверхностью, поворот заготовки вокруг оси ковки последовательно на углы π/4 и π/2, получение промежуточного правильного восьмигранного профиля и обжатие одновременно двумя парами бойков для получения шестигранного профиля. Однако при данном способе в качестве исходных заготовок можно применять только круглые профили. Это ограничивает технологические возможности способа по форме поперечного сечения используемых исходных заготовок.

Таким образом, недостатком указанного аналога является его ограниченные технологические возможности по профильному сортаменту исходных заготовок.

Наиболее близким к предлагаемому решению по технической сущности и достигаемому эффекту является принятый в качестве прототипа способ многопроходной радиальной ковки шестигранных профилей [Ковка на радиально-обжимных машинах / В.А. Тюрин, В.А. Лазоркин, И.А. Поспелов и др. - М.: Машиностроение, 1990. - с. 26-27, 47].

При этом способе для получения шестигранных профилей может применяться не только круглая, но и квадратная исходная заготовка. Однако реализация такого способа может осуществляться в два передела. В первом переделе из квадратной заготовки путем многопроходной радиальной ковки двумя взаимно перпендикулярными парами бойков, имеющими рабочую поверхность с плоским ручьем, с поворотом заготовки вокруг оси ковки получают круглый профиль. После замены технологического инструмента (бойков) и повторного нагрева заготовок во втором переделе путем многопроходной радиальной ковки двумя взаимно перпендикулярными парами бойков, одна пара которых имеет рабочую поверхность с плоским ручьем, а вторая пара имеет на рабочей поверхности вырезной ручей с боковыми поверхностями, наклоненными друг к другу под углом 120 град., рабочие поверхности взаимно перпендикулярных бойков смещены относительно друг друга вдоль оси ковки на величину, превышающую длину рабочей поверхности бойка, из круглого профиля получают шестигранный профиль.

Однако многопроходная радиальная ковка шестигранных профилей, согласно прототипу, имеет следующие недостатки.

1. Реализация способа осуществляется в два передела с заменой технологического инструмента и повторным нагревом, что приводит к снижению производительности и повышению расхода энергии на нагрев заготовок.

2. Быстрый износ рабочей поверхности бойков из-за необходимости «сбития» ребер квадратной заготовки перед формированием круглого профиля. Это связано с тем, что ребра квадрата, имеющие угол между гранями, равный 90 град., быстро остывают и поэтому имеют более высокое значение сопротивление металла пластической деформации, чем остальная часть заготовки. Быстрый износ рабочей поверхности бойков является показателем низкой стойкости инструмента.

3. Самопроизвольный поворот квадратной заготовки (сваливание) при ее ковке на диагональ в круглый профиль в бойках, имеющих рабочую поверхность с плоским ручьем [И.Я. Тарновский. Формоизменение при пластической обработке металлов (ковка и прокатка). М.: Металлургиздат, 1954. - с. 516], приводящий к снижению качества получаемых в первом переделе круглых профилей. Это в конечном итоге снижает качество готовой продукции - шестигранных профилей.

4. Высокая неравномерность деформации при ковке квадратной заготовки на диагональ в бойках, имеющих рабочую поверхность с плоским ручьем, которая ведет к значительной поперечной деформации металла (уширению). Это требует дополнительного расхода энергии на деформацию при формировании круглого профиля. Высокая неравномерность деформации также приводит к появлению в осевой зоне заготовки максимальных продольных растягивающих напряжений, которые являются причиной нарушения сплошности металла заготовки, особенно специальных сталей [Ковка на радиально-обжимных машинах / В.А. Тюрин, В.А. Лазоркин, И.А. Поспелов и др. - М.: Машиностроение, 1990. - с. 98]. При дальнейшей ковке во втором переделе из полученной круглой заготовки с несплошностями в осевой зоне производятся шестигранные профили низкого качества.

Таким образом, основными недостатками данного способа являются высокий расход энергии на нагрев заготовок и их формоизменение, ограниченная производительность, низкая стойкость бойков и низкое качество получаемых шестигранных профилей.

Задачей изобретения является снижение расхода энергии, увеличение производительности, повышение стойкости бойков и качества получаемых шестигранных профилей.

Поставленная задача достигается тем, что в заявляемом способе получения шестигранных профилей путем передела квадратной заготовки многопроходной радиальной ковкой двумя взаимно перпендикулярными парами бойков с поворотом заготовки вокруг оси ковки, согласно изобретению, получение шестигранных профилей осуществляют за один передел, перед обжатием одновременно двумя взаимно перпендикулярными парами бойков для получения шестигранного профиля, одна пара которых имеет рабочую поверхность с плоским ручьем, а вторая пара имеет на рабочей поверхности вырезной ручей с боковыми поверхностями, наклоненными друг к другу под углом 120 град., рабочие поверхности взаимно перпендикулярных бойков смещены относительно друг друга вдоль оси ковки на величину, превышающую длину рабочей поверхности бойка, обжатие квадратной заготовки по диагонали ведут парой бойков, имеющей на рабочей поверхности вырезной ручей, чередуя с ее поворотом вокруг оси ковки на угол π/2, до получения восьмигранного профиля с углами при его соседних вершинах 120 и 150 град. и расстоянием между противолежащими ребрами, образованными гранями с углами между ними, равными 150 град., не менее диаметра описанной окружности получаемого шестигранного профиля, обжатие одновременно двумя взаимно перпендикулярными парами бойков производят после поворота восьмигранного профиля вокруг оси ковки на угол π/4.

Получение шестигранных профилей из квадратной заготовки за один передел с одного нагрева одним комплектом бойков достигается применяемой совокупностью технологических операций, включающей первоначальное обжатие квадратной заготовки на диагональ парой бойков, имеющей на рабочей поверхности вырезной ручей, поворот заготовки вокруг оси ковки на угол π/2 до получения восьмигранного профиля с углами при его соседних вершинах 120 и 150 град. и расстоянием между противолежащими ребрами, образованными гранями с углами между ними, равными 150 град., не менее диаметра описанной окружности получаемого шестигранного профиля, поворот полученного восьмигранного профиля вокруг оси ковки на угол π/4, его обжатие одновременно двумя взаимно перпендикулярными парами бойков.

Получение шестигранных профилей из квадратной заготовки за один передел обеспечивает повышение производительности и снижение расхода энергии на нагрев заготовок.

Обжатие квадратной заготовки по диагонали парой бойков, имеющей на рабочей поверхности вырезной ручей, с ее поворотом вокруг оси ковки на угол π/2, позволяет получить восьмигранный профиль с углами при его соседних вершинах 120 и 150 град. при обеспечении:

- устойчивого положения квадратной заготовки без ее поворота (сваливания) вокруг оси ковки во время обжатия;

- высокого коэффициента укова за счет бокового подпора металла, снижающего уширение металла заготовки и обеспечивающего схему деформации всестороннего сжатия металла, при этом угол 120 град. между боковыми поверхностями вырезных ручьев обеспечивает наибольший коэффициент укова [В.И. Крайнов. Технология процессов ковки и объемной штамповки: конспект лекций - Челябинск: Изд-во ЮУрГУ, 2007, с. 68];

- отсутствия высокой неравномерности деформации, устраняющей появление растягивающих напряжений в осевой зоне заготовки и нарушение сплошности металла заготовки;

- контакта ребер квадратной заготовки с вершинами вырезных ручьев рабочей поверхности бойков с постепенным переходом на их боковые поверхности.

Основным эффектом от применения таких технологических операций является уменьшение расхода энергии на формоизменение заготовки, повышение качества получаемых шестигранных профилей, снижение износа рабочей поверхности бойков.

Последующее обжатие полученного восьмигранного профиля с углами при его соседних вершинах 120 и 150 град. парой бойков, имеющей на рабочей поверхности вырезные ручьи, при его повороте вокруг оси ковки на угол π/2 обеспечивает уменьшение размеров поперечного сечения восьмигранного профиля. Уменьшение размеров поперечного сечения восьмигранного профиля необходимо для возможности последующего получения шестигранных профилей разного поперечного сечения. Поворот вокруг оси ковки на угол π/2 необходим для равномерного обжатия восьмигранного профиля со всех его сторон.

Получение восьмигранного профиля с углами при его соседних вершинах 120 и 150 град. и расстоянием между противолежащими ребрами, образованными гранями с углами между ними, равными 150 град., не менее диаметра описанной окружности получаемого шестигранного профиля необходимо для обеспечения последующего формирования всей элементов шестигранного профиля с требуемыми размерами поперечного сечения.

Поворот полученного восьмигранного профиля вокруг оси ковки на угол π/4 обеспечит его положение, необходимое для формирования правильного шестигранного профиля без усов (заусенцев) и с заполнением его ребер металлом.

Обжатие восьмигранного профиля, полученного с применением предыдущих технологических операций, одновременно двумя взаимно перпендикулярными парами бойков позволяет сформировать правильный шестигранных профиль.

Отсюда можно заключить, что использование предложенного комплекса взаимосвязанных технологических операций обеспечивает получение из широкого сортамента исходных квадратных заготовок за один передел с высокой производительностью разнообразного сортамента качественных шестигранных профилей при обеспечении высокой стойкости инструмента (бойков), ограниченном расходе энергии.

Таким образом, применение предлагаемого способа обеспечивает снижение расхода энергии, увеличение производительности, повышение стойкости бойков и качества получаемых шестигранных профилей.

Предложенный способ радиальной ковки шестигранных профилей проиллюстрирован на чертежах. В данном примере конкретного выполнения на чертежах и в дальнейшем тексте рассмотрен вариант, при котором перед и после поворота заготовки на угол π/2 вокруг оси ковки осуществляется один проход, а после поворота восьмигранного профиля на угол π/4 вокруг оси ковки также осуществляется один проход. В общем случае в зависимости от ограничений по силовым условиям радиальной ковки, условиям захвата или по параметрам заходной части рабочей поверхности бойков перед или после поворота заготовки на угол π/2 вокруг оси ковки может осуществляться несколько проходов. После поворота восьмигранного профиля на угол π/4 вокруг оси ковки по этим же причинам также может осуществляться несколько проходов.

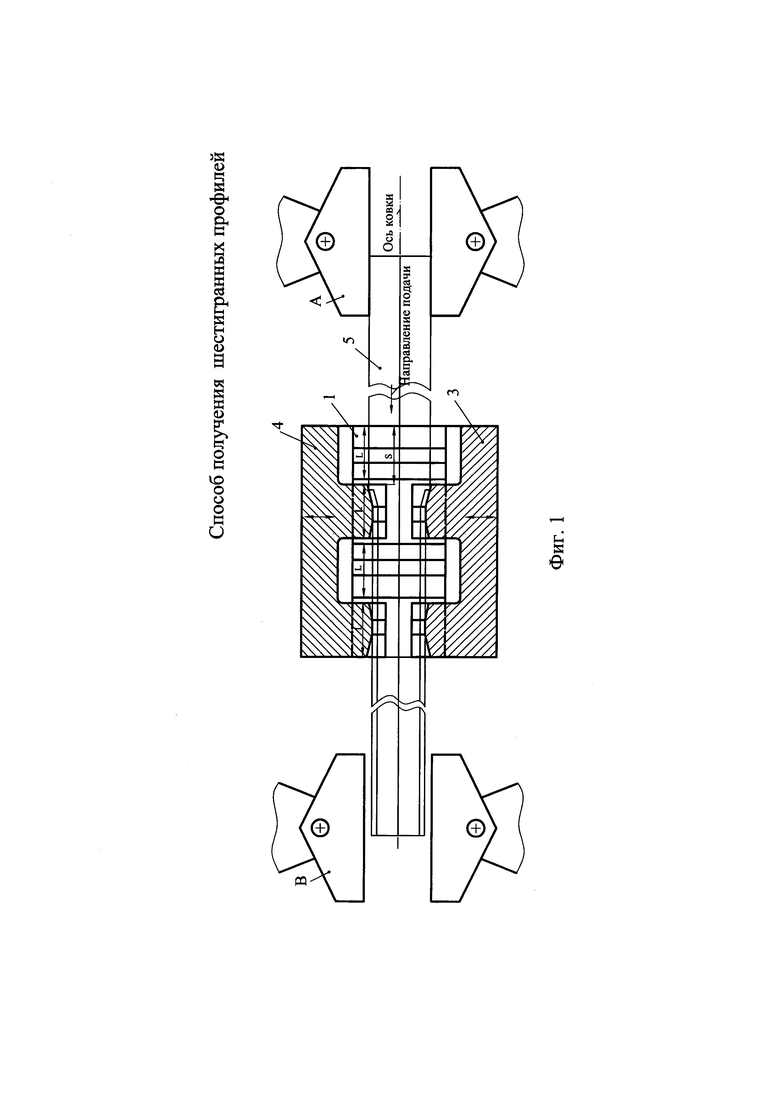

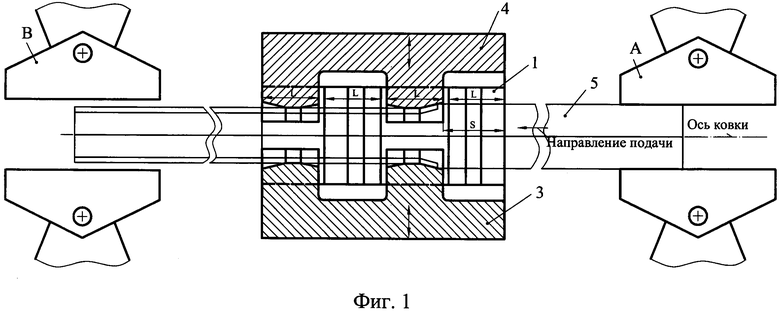

На фиг. 1 показан разрез по двухзаходным бойкам, имеющим на рабочей поверхности вырезной ручей, вид на двухзаходный боек, имеющий на рабочей поверхности плоский ручей, и зажимные губки манипуляторов во время обжатия в первом проходе квадратной исходной заготовки на диагональ бойками, имеющими на рабочей поверхности вырезной ручей.

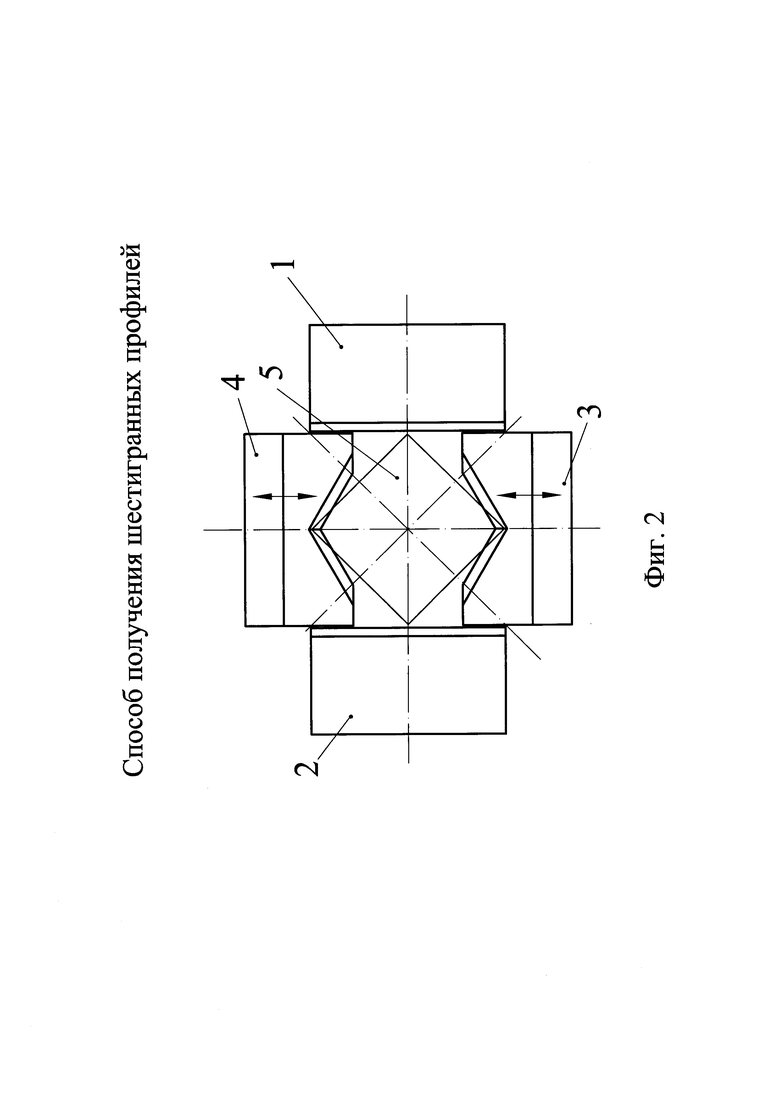

На фиг. 2 показан вид на квадратную исходную заготовку и бойки в направлении подачи заготовки во время обжатия в первом проходе квадратной исходной заготовки на диагональ бойками, имеющими на рабочей поверхности вырезной ручей.

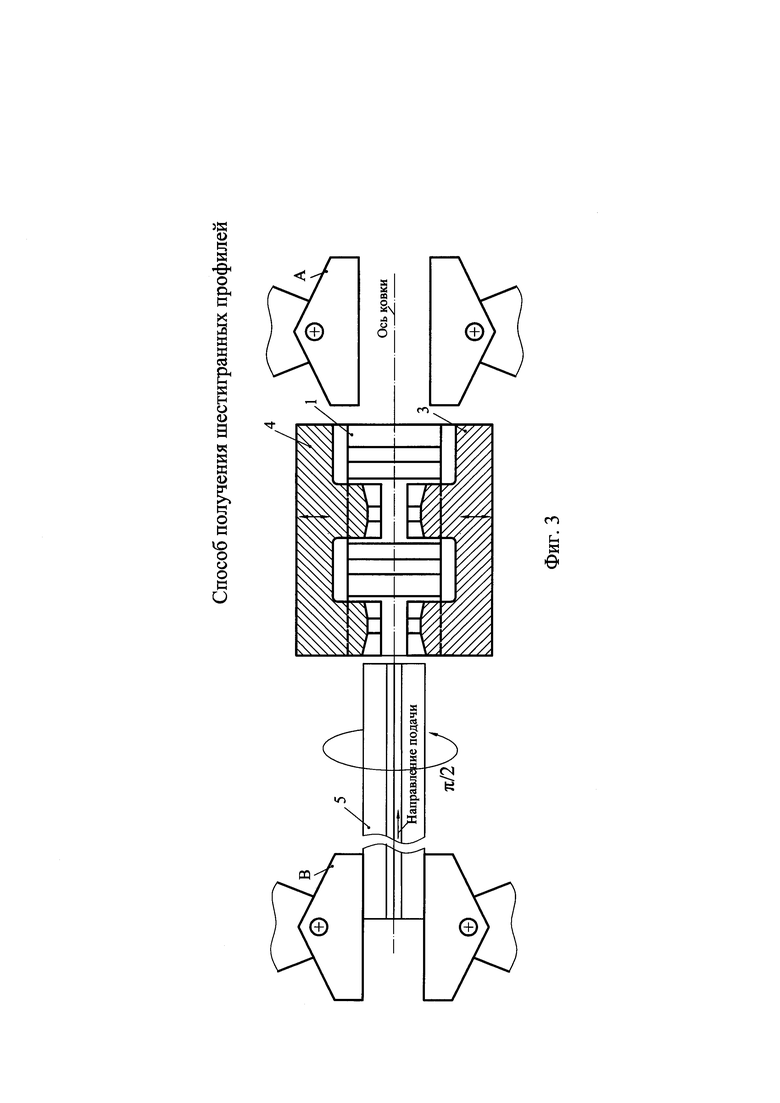

На фиг. 3 показан разрез по двухзаходным бойкам, имеющим на рабочей поверхности вырезной ручей, вид на двухзаходный боек, имеющий на рабочей поверхности плоский ручей, и зажимные губки манипуляторов после поворота заготовки на угол π/2 вокруг оси ковки перед вторым проходом.

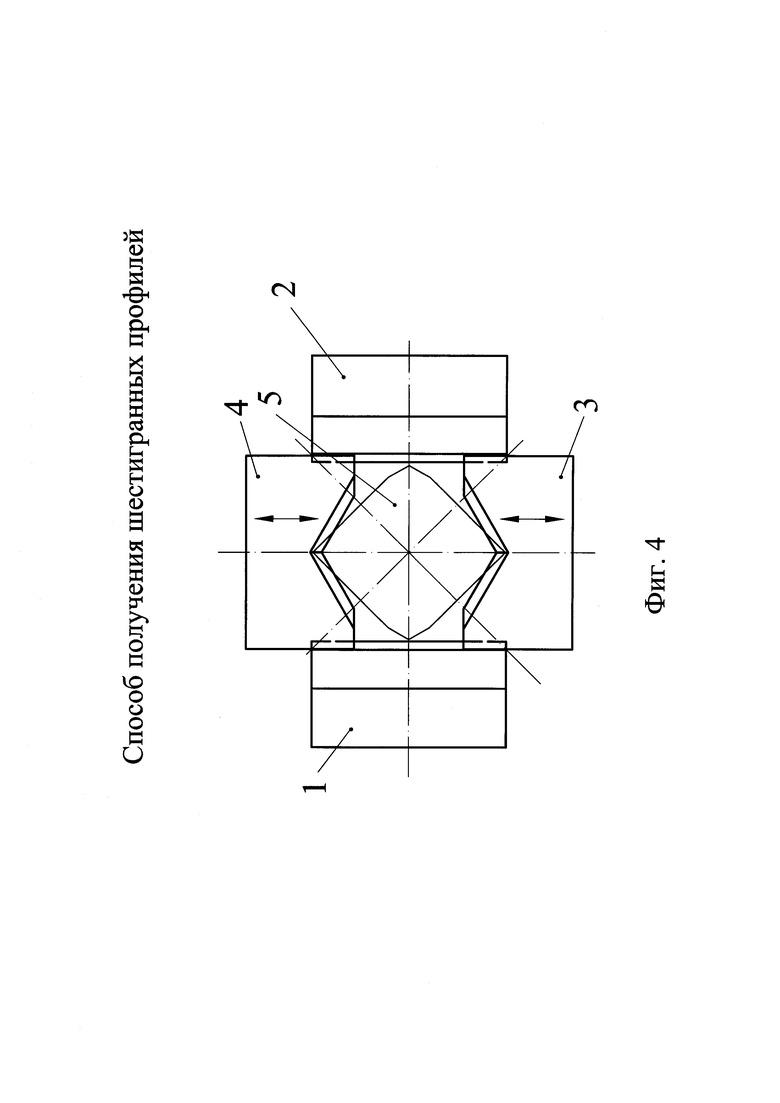

На фиг. 4 показан вид на заготовку и бойки в направлении подачи заготовки во время обжатия во втором проходе заготовки на диагональ бойками, имеющими на рабочей поверхности вырезной ручей.

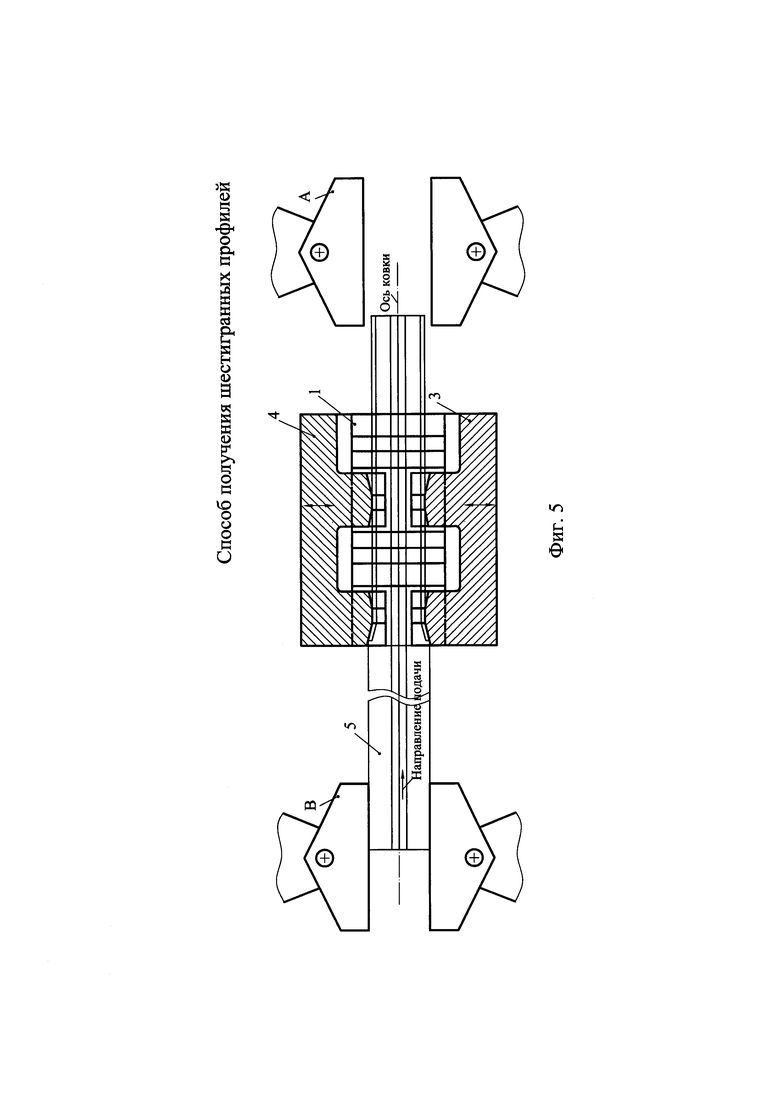

На фиг. 5 показан разрез по двухзаходным бойкам, имеющим на рабочей поверхности вырезной ручей, вид на двухзаходный боек, имеющий на рабочей поверхности плоский ручей, и зажимные губки манипуляторов во время обжатия во втором проходе заготовки на диагональ бойками, имеющими на рабочей поверхности вырезной ручей.

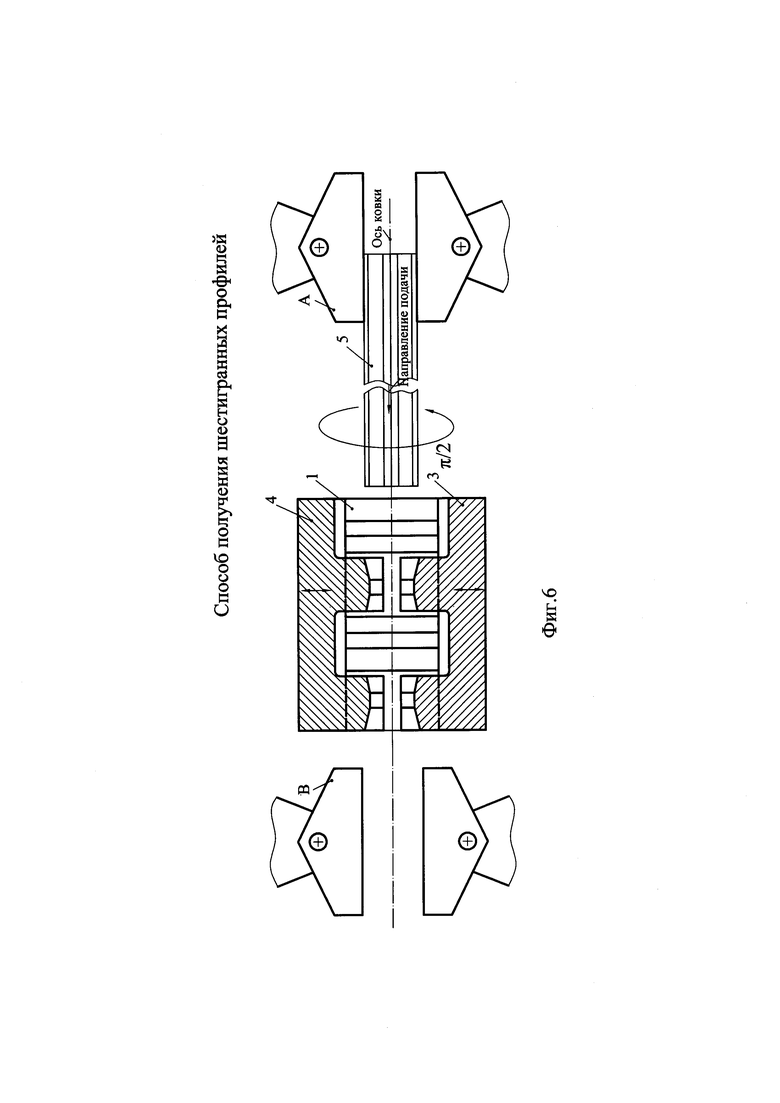

На фиг. 6 показан разрез по двухзаходным бойкам, имеющим на рабочей поверхности вырезной ручей, вид на двухзаходный боек, имеющий на рабочей поверхности плоский ручей, и зажимные губки манипуляторов после поворота заготовки на угол π/2 вокруг оси ковки перед третьим проходом.

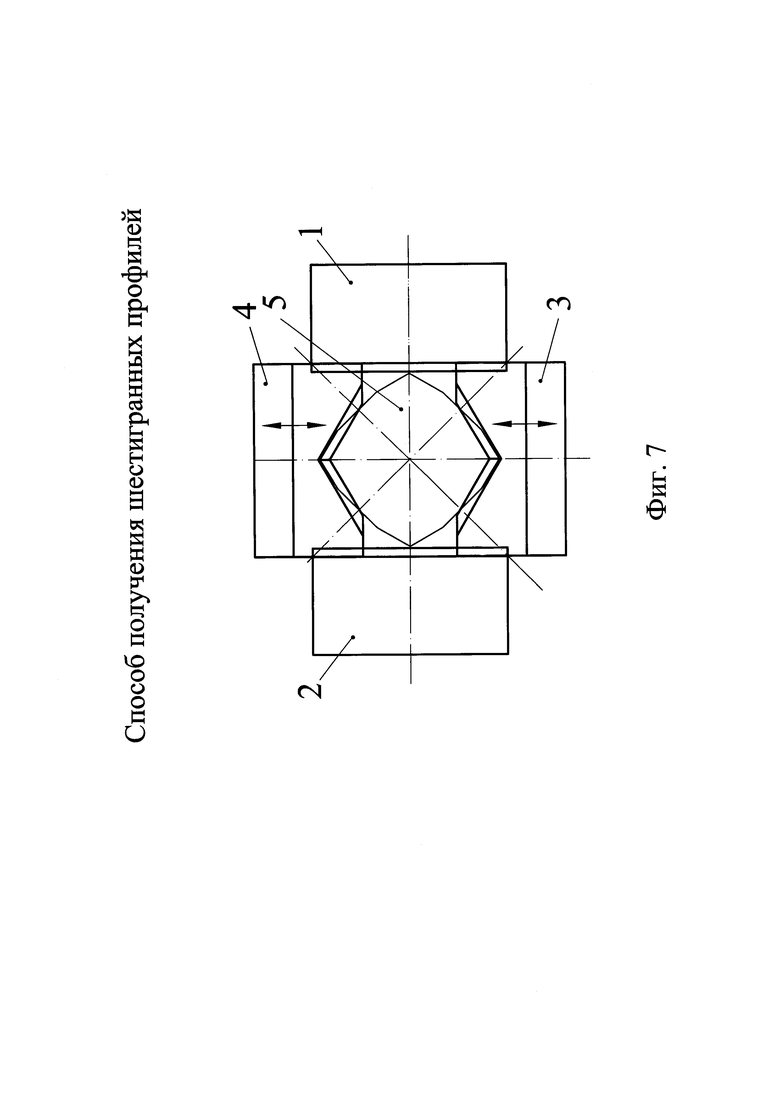

На фиг. 7 показан вид на заготовку и бойки в направлении подачи заготовки во время ее обжатия в третьем проходе бойками, имеющими на рабочей поверхности вырезной ручей.

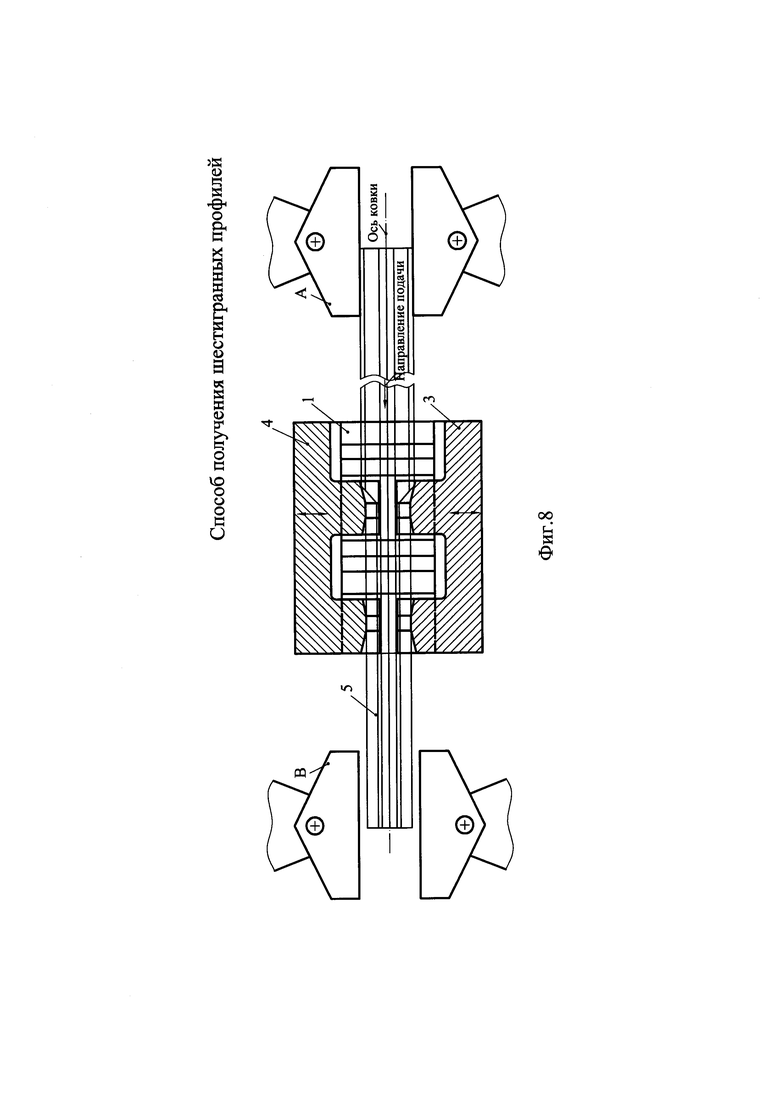

На фиг. 8 показан разрез по двухзаходным бойкам, имеющим на рабочей поверхности вырезной ручей, вид на двухзаходный боек, имеющий на рабочей поверхности плоский ручей, и зажимные губки манипуляторов во время обжатия заготовки в третьем проходе бойками, имеющими на рабочей поверхности вырезной ручей.

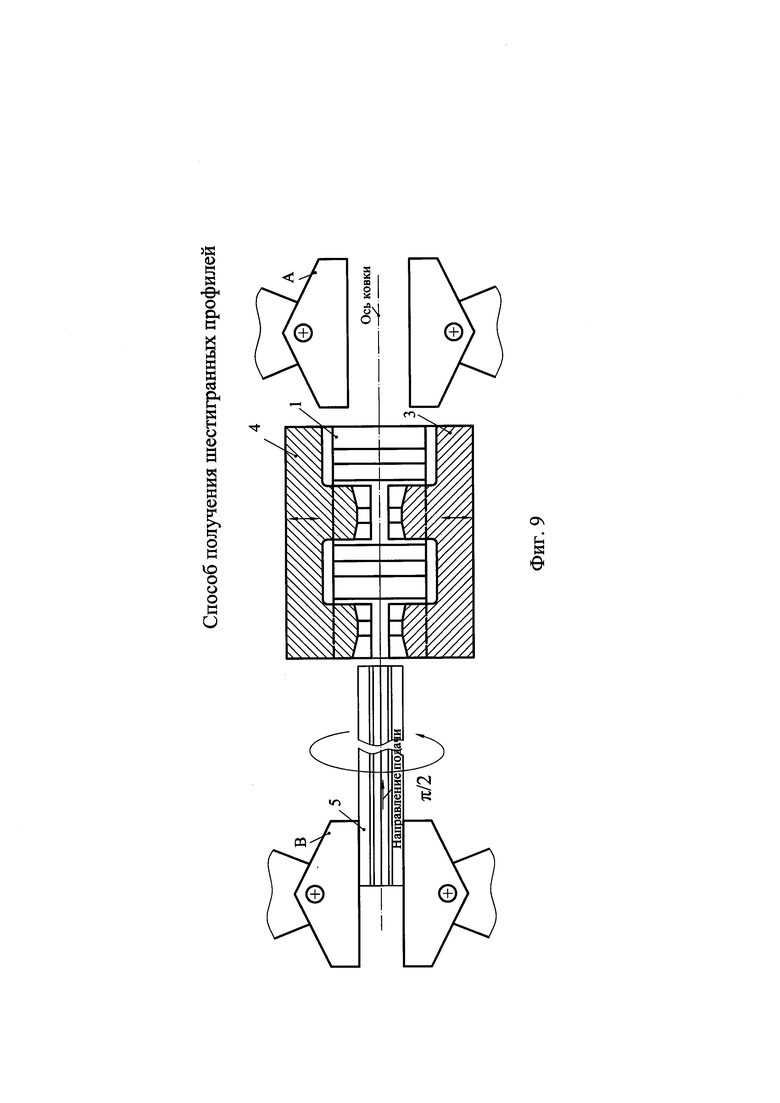

На фиг. 9 показан разрез по двухзаходным бойкам, имеющим на рабочей поверхности вырезной ручей, вид на двухзаходный боек, имеющий на рабочей поверхности плоский ручей, и зажимные губки после поворота заготовки на угол π/2 вокруг оси ковки перед четвертым проходом.

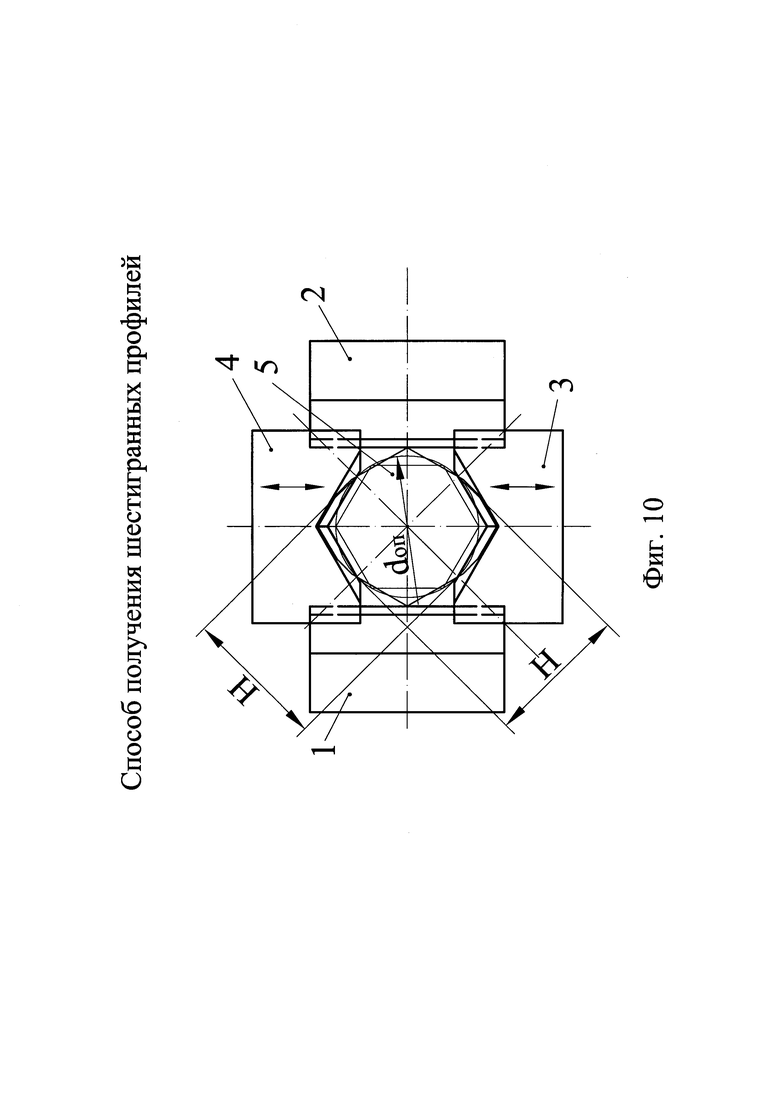

На фиг. 10 показан вид на заготовку и бойки в направлении подачи заготовки во время ее обжатия в четвертом проходе бойками, имеющими на рабочей поверхности вырезной ручей.

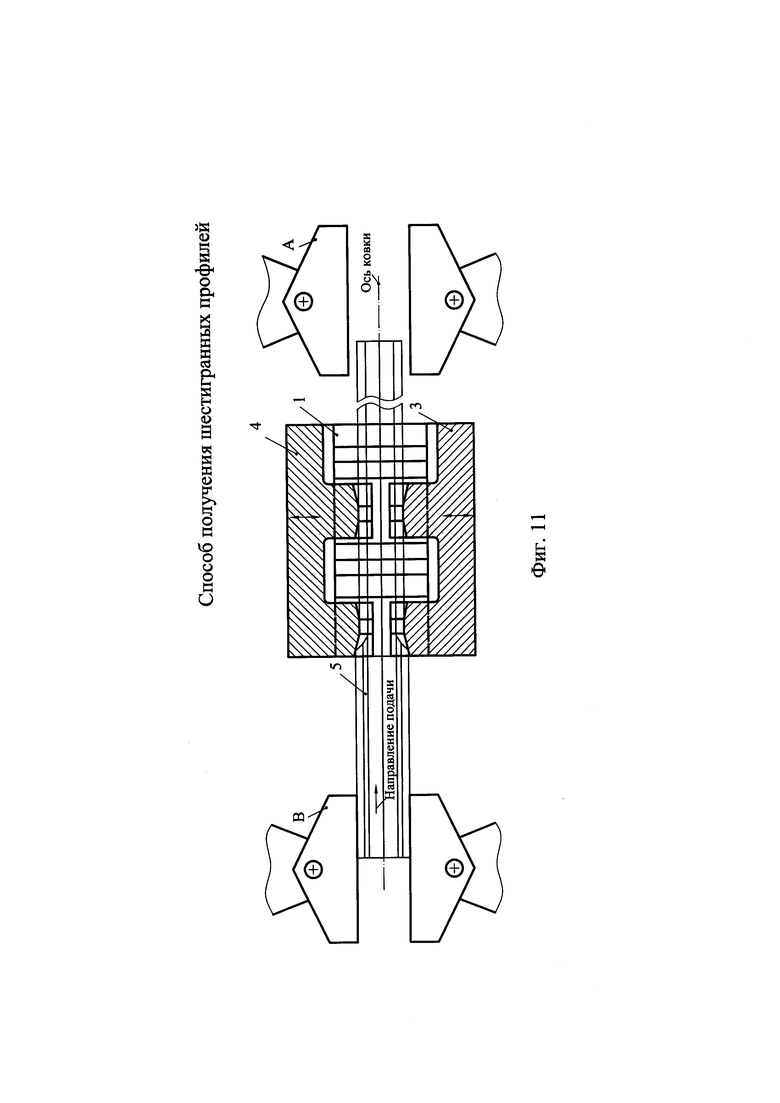

На фиг. 11 показан разрез по двухзаходным бойкам, имеющим на рабочей поверхности вырезной ручей, вид на двухзаходный боек, имеющий на рабочей поверхности плоский ручей, и зажимные губки манипуляторов во время обжатия заготовки в четвертом проходе бойками, имеющими на рабочей поверхности вырезной ручей.

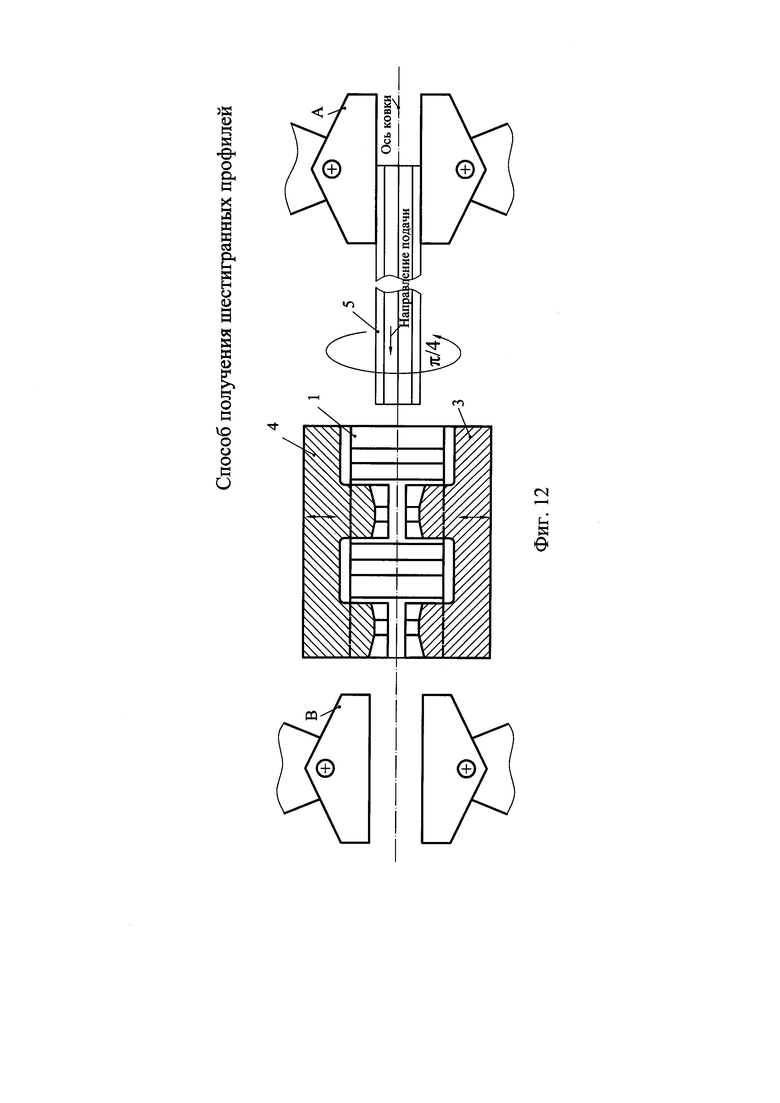

На фиг. 12 показан разрез по двухзаходным бойкам, имеющим на рабочей поверхности вырезной ручей, вид на двухзаходный боек, имеющий на рабочей поверхности плоский ручей, и зажимные губки манипуляторов перед поворотом восьмигранного профиля на угол π/4 вокруг оси ковки.

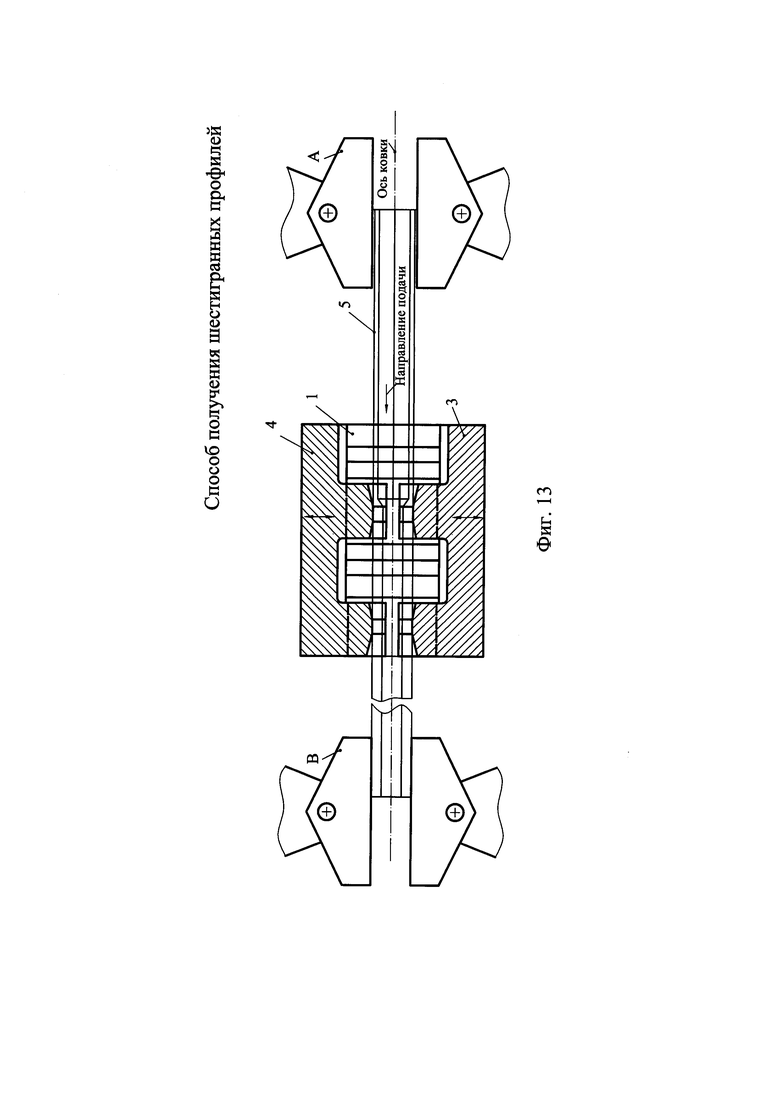

На фиг. 13 показан разрез по двухзаходным бойкам, имеющим на рабочей поверхности вырезной ручей, вид на двухзаходный боек, имеющий на рабочей поверхности плоский ручей, и зажимные губки манипуляторов во время обжатия восьмигранного профиля одновременно двумя взаимно перпендикулярными парами бойков, имеющими на рабочих поверхностях вырезные и плоские ручьи.

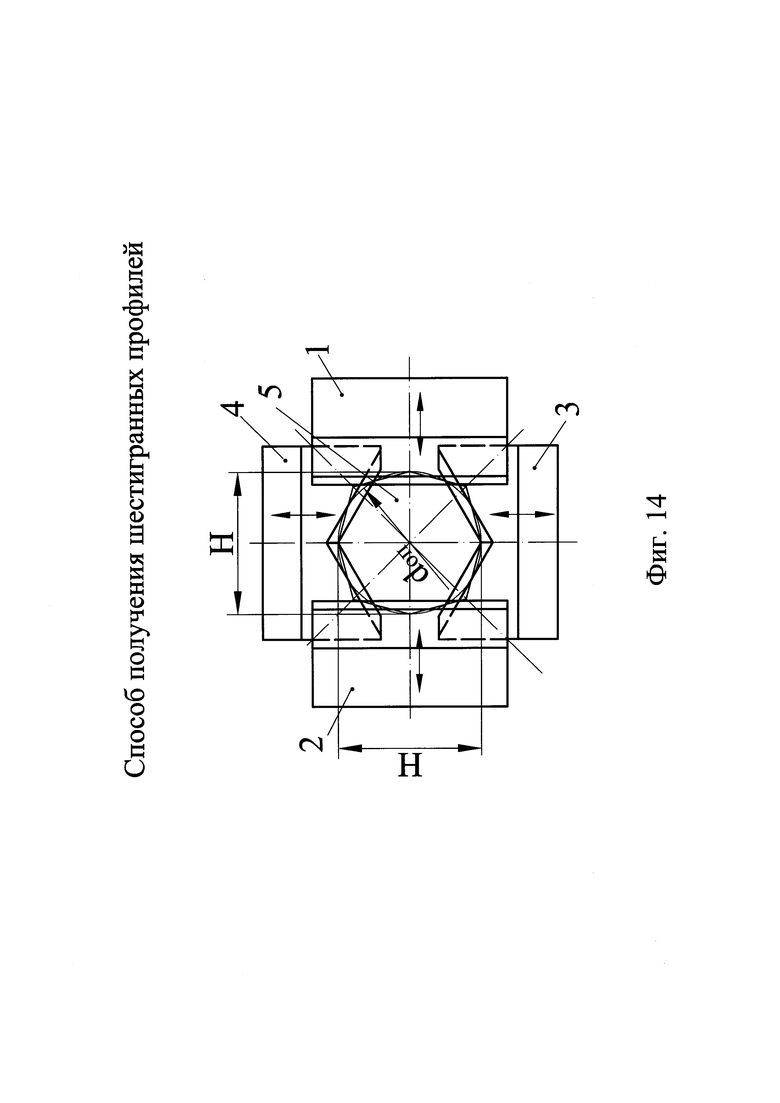

На фиг. 14 показан вид на восьмигранный профиль и бойки в направлении подачи во время его обжатия в пятом проходе одновременно двумя взаимно перпендикулярными парами бойков, имеющими на рабочих поверхностях вырезные и плоские ручьи.

С использованием фиг. 1-14 рассмотрим осуществление технологии получения шестигранных профилей многопроходной радиальной ковкой с применением предложенного способа.

В данном примере конкретного выполнения процесс радиальной ковки с целью упрощения рассматривается без учета имеющей место в реальных условиях незначительной поперечной деформации металла (уширения).

Получение шестигранных профилей многопроходной радиальной ковкой осуществляется двумя взаимно перпендикулярными парами двухзаходных бойков, у которых каждый боек имеет две рабочие поверхности, позволяющие осуществлять деформацию как при прямом, так и при обратном перемещении заготовки. Одна пара бойков 1, 2 имеет на рабочей поверхности плоский ручей. Другая пара бойков 3, 4 имеет на рабочей поверхности вырезные ручьи с боковыми поверхностями, наклоненными друг к другу под углом 120 град. Рабочие поверхности взаимно перпендикулярных бойков смещены вдоль оси ковки на величину S, превышающую длину рабочей поверхности бойка L (фиг. 1). Удержание заготовки по оси ковки, подача ее в бойки и поворот вокруг оси ковки осуществляется двумя манипуляторами A и B (на чертежах для упрощения изображены зажимные губки манипуляторов).

Получение шестигранных профилей многопроходной радиальной ковкой осуществляется за несколько проходов. Количество проходов определяется соотношением размеров поперечного сечения исходной квадратной заготовки и готового шестигранного профиля. В рассматриваемом примере в целях сокращения числа иллюстраций рассмотрено получение шестигранного профиля за пять проходов.

Исходная заготовка 5 имеет квадратное поперечное сечение (фиг. 2). Перед первым проходом квадратная заготовка зажимается губками манипулятора A, подается данным манипулятором в бойки 1-4 двумя противолежащими ребрами, направленными в вершины вырезных ручьев рабочих поверхностей бойков 3, 4 (на диагональ), и начинается обжатие парой бойков 3, 4, имеющей на рабочей поверхности вырезной ручей (фиг. 1, 2). Пара бойков 1, 2, имеющая на рабочей поверхности плоский ручей, выполняет роль направляющей и не принимает участие в обжатии заготовки. За счет возвратно поступательного перемещения (показано вертикальными стрелками) парой бойков 3, 4, имеющей на рабочей поверхности вырезной ручей, осуществляется обжатие квадратной исходной заготовки вдоль одной ее диагонали.

В процессе первого прохода заготовка 5 из манипулятора A передается манипулятору B, который закачивает осуществление данного прохода (фиг. 3). Перед вторым проходом (фиг. 3) с помощью манипулятора B производится поворот полученного в первом проходе профиля вокруг оси ковки на угол π/2. В результате не деформированные противолежащие ребра квадратной заготовки 5 оказываются направленными в вершины вырезных ручьев рабочих поверхностей бойков 3, 4 (на диагональ) (фиг. 4) и начинается второй проход (фиг. 5). Во втором проходе обжатие осуществляется также парой бойков 3, 4, имеющей на рабочей поверхности вырезной ручей (фиг. 4, 5). Пара бойков 1, 2, имеющая на рабочей поверхности плоский ручей, выполняет роль направляющей и не принимает участие в обжатии заготовки. В процессе второго прохода заготовка 5 из манипулятора B передается манипулятору A, который заканчивает осуществление второго прохода (фиг. 6).

После окончания второго прохода уменьшают зазор между парой бойков 3, 4, имеющей на рабочей поверхности вырезной ручей (фиг. 7), для возможности осуществления ими обжатия в третьем проходе. В это же время может производиться поворот полученного во втором проходе профиля вокруг оси ковки на угол π/2. Учитывая, что полученный после двух проходов профиль практически симметричен и отличается только поперечной деформацией поверхностей, сформированных бойками 3, 4 в первом проходе, то поворот полученного во втором проходе профиля вокруг оси ковки на угол π/2 не является обязательной технологической операцией.

В третьем проходе обжатие осуществляется также парой бойков 3, 4, имеющей на рабочей поверхности вырезной ручей (фиг. 7, 8), после уменьшения зазора между рабочими поверхностями этой пары бойков. Пара бойков 1, 2, имеющая на рабочей поверхности плоский ручей, в третьем проходе также выполняет роль направляющей и не принимает участие в обжатии заготовки. В процессе третьего прохода заготовка 5 из манипулятора A передается манипулятору B, который заканчивает осуществление третьего прохода (фиг. 8).

Перед четвертым проходом (фиг. 9) с помощью манипулятора B производится поворот полученного в третьем проходе профиля вокруг оси ковки на угол π/2. После этого полученный в третьем проходе профиль оказывается в положении, показанном на фиг. 10.

В четвертом проходе обжатие осуществляется также парой бойков 3, 4, имеющей на рабочей поверхности вырезной ручей (фиг. 10, 11). Пара бойков 1, 2, имеющая на рабочей поверхности плоский ручей, в четвертом проходе также выполняет роль направляющей и не принимает участие в обжатии заготовки. В процессе четвертого прохода заготовка 5 из манипулятора B передается манипулятору A, который заканчивает осуществление четвертого прохода (фиг. 12). В четвертом проходе получается восьмигранный профиль с углами при его соседних вершинах 120 и 150 град. и расстоянием H (фиг. 10, 14) между противолежащими ребрами, образованными гранями с углами между ними, равными 150 град., не менее диаметра dоп описанной окружности получаемого шестигранного профиля. Это обеспечит получение в следующем проходе шестигранного профиля с заполнение всех его ребер металлом. Перед пятым проходом (фиг. 12) с помощью манипулятора A производится поворот полученного в четвертом проходе восьмигранного профиля вокруг оси ковки на угол π/4. После этого восьмигранный профиль оказывается в положении, показанном на фиг. 14.

В пятом проходе (фиг. 13) обжатие восьмигранного профиля осуществляется одновременно двумя взаимно перпендикулярными парами бойков 1-4, имеющими на рабочих поверхностях вырезные и плоские ручьи. При этом из восьмигранного профиля получается шестигранный профиль с диаметром описанной окружности dоп.

Таким образом, применение предлагаемого способа обеспечивает получение из квадратной исходной заготовки шестигранных профилей требуемого поперечного сечения.

Предложенный способ опробован при горячей ковке шестигранных профилей «с размерами по ключ» 60, 55, 50 и 46 мм из квадратной заготовки 70 мм (сталь 12Х18Н10Т) на радиально-ковочной машине SKK-14 австрийской фирмы GFM, установленной на одном из предприятий г. Челябинска. При этом применялись две взаимно перпендикулярные пары бойков. Одна пара бойков имела на рабочей поверхности вырезные ручьи с боковыми поверхностями, наклоненными друг к другу под углом 120 град. Другая пара бойков имела на рабочей поверхности плоские ручьи. Бойки имели калибрующие участки, параллельные оси ковки, и обжимные участки, наклоненные под углом 12 град. к оси ковки. Подача заготовки за один ход бойков составляла 10 мм. Число ходов бойков в минуту - 800. Смещение рабочих поверхностей пар бойков вдоль оси ковки составляло S=64 мм. Длина рабочей поверхности бойка L=58 мм.

Получение шестигранного профиля «с размером по ключ» 60 мм производилось по следующей технологической схеме. Сначала осуществлялось получение восьмигранного профиля с углами при его соседних вершинах 120 и 150 град. и расстоянием между противолежащими ребрами 70 мм, образованными гранями с углами между ними равными 150 град., превышающим диаметр описанной окружности получаемого шестигранного профиля. Это выполнялось за четыре прохода парой бойков, имеющей на рабочей поверхности вырезной ручей. Пара бойков, имеющая на рабочей поверхности плоский ручей, выполняла роль направляющей и не принимали участие в обжатии заготовки. Перед каждым проходом осуществлялся поворот полученного в предыдущем проходе профиля вокруг оси ковки на угол π/2. Далее осуществлялся поворот полученного восьмигранного профиля вокруг оси ковки на угол π/4 и за два прохода одновременно двумя взаимно перпендикулярными парами бойков получался готовый шестигранный профиль «с размером под ключ» 60 мм.

Получение шестигранного профиля «с размером по ключ» 55 мм производилось по следующей технологической схеме. Сначала осуществлялось получение восьмигранного профиля с углами при его соседних вершинах 120 и 150 град. и расстоянием между противолежащими ребрами 64 мм, образованными гранями с углами между ними, равными 150 град., превышающим диаметр описанной окружности получаемого шестигранного профиля. Это выполнялось за шесть проходов парой бойков, имеющей на рабочей поверхности вырезной ручей. Пара бойков, имеющая на рабочей поверхности плоский ручей, выполняла роль направляющей и не принимала участие в обжатии заготовки. Перед каждым проходом осуществлялся поворот полученного в предыдущем проходе профиля вокруг оси ковки на угол π/2. Далее осуществлялся поворот полученного восьмигранного профиля вокруг оси ковки на угол π/4 и за два прохода одновременно двумя взаимно перпендикулярными парами бойков получался готовый шестигранный профиль «с размером под ключ» 55 мм.

Получение шестигранного профиля «с размером по ключ» 50 мм производилось по следующей технологической схеме. Сначала осуществлялось получение восьмигранного профиля с углами при его соседних вершинах 120 и 150 град. и расстоянием между противолежащими ребрами 58 мм, образованными гранями с углами между ними, равными 150 град., превышающим диаметр описанной окружности получаемого шестигранного профиля. Это выполнялось за восемь проходов парой бойков, имеющей на рабочей поверхности вырезной ручей. Пара бойков, имеющая на рабочей поверхности плоский ручей, выполняла роль направляющей и не принимали участие в обжатии заготовки. Перед каждым проходом осуществлялся поворот полученного в предыдущем проходе профиля вокруг оси ковки на угол π/2. Далее осуществлялся поворот полученного восьмигранного профиля вокруг оси ковки на угол π/4 и за два прохода одновременно двумя взаимно перпендикулярными парами бойков получался готовый шестигранный профиль «с размером под ключ» 50 мм.

Получение шестигранного профиля «с размером по ключ» 46 мм осуществлялось по следующей технологической схеме. Сначала осуществлялось получение восьмигранного профиля с углами при его соседних вершинах 120 и 150 град. и расстоянием между противолежащими ребрами 54 мм, образованными гранями с углами между ними, равными 150 град., превышающим диаметр описанной окружности получаемого шестигранного профиля. Это выполнялось за десять проходов парой бойков, имеющей на рабочей поверхности вырезной ручей. Пара бойков, имеющая на рабочей поверхности плоский ручей, выполняла роль направляющей и не принимала участие в обжатии заготовки. Перед каждым проходом осуществлялся поворот полученного в предыдущем проходе профиля вокруг оси ковки на угол π/2. Далее осуществлялся поворот полученного восьмигранного профиля вокруг оси ковки на угол π/4 и за два прохода одновременно двумя взаимно перпендикулярными парами бойков получался готовый шестигранный профиль «с размером под ключ» 46 мм.

Проведенные опытные работы подтвердили эффективность предложенного способа, а именно получение качественных шестигранных профилей «с размерами под ключ» 60, 55, 50 и 46 мм из квадратной исходной заготовки 70 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2017 |

|

RU2655504C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2013 |

|

RU2541238C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2013 |

|

RU2538132C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУГЛЫХ ПРОФИЛЕЙ | 2017 |

|

RU2676541C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУГЛЫХ ПРОФИЛЕЙ | 2017 |

|

RU2655527C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ШЕСТИГРАННЫХ ПОЛЫХ ПРОФИЛЕЙ | 2015 |

|

RU2607108C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУГЛЫХ ПРОФИЛЕЙ | 2017 |

|

RU2655514C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2015 |

|

RU2614918C2 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2013 |

|

RU2538130C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ | 2015 |

|

RU2636610C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при получении шестигранных профилей радиальной ковкой. Ковку ведут двумя взаимно перпендикулярными парами бойков, из которых одна пара имеет рабочую поверхность с плоским ручьем. Вторая пара имеет на рабочей поверхности вырезной ручей с боковыми поверхностями, наклоненными друг к другу под углом 120°. Рабочие поверхности бойков смещены относительно друг друга вдоль оси ковки на величину, превышающую длину рабочей поверхности бойка. Сначала осуществляют обжатие квадратной заготовки по диагонали парой бойков, имеющей на рабочей поверхности вырезной ручей, при чередовании с поворотом заготовки вокруг оси ковки на угол π/2. Получают восьмигранный профиль с углами при его соседних вершинах 120 и 150° и расстоянием между противолежащими ребрами, образованными гранями с углами между ними 150°, не менее диаметра описанной окружности шестигранного профиля. Затем восьмигранный профиль подвергают обжатию одновременно двумя взаимно перпендикулярными парами бойков после его поворота вокруг оси ковки на угол π/4. В результате обеспечивается снижение расхода энергии, увеличение производительности, повышение стойкости бойков и качества получаемых шестигранных профилей. 14 ил.

Способ получения шестигранных профилей путем передела квадратной заготовки многопроходной радиальной ковкой двумя взаимно перпендикулярными парами бойков с поворотом заготовки вокруг оси ковки, отличающийся тем, что получение шестигранных профилей осуществляют за один передел радиальной ковкой двумя взаимно перпендикулярными парами бойков для получения шестигранного профиля, из которых одна пара имеет рабочую поверхность с плоским ручьем, а вторая пара имеет на рабочей поверхности вырезной ручей с боковыми поверхностями, наклоненными друг к другу под углом 120°, причем рабочие поверхности взаимно перпендикулярных бойков смещены относительно друг друга вдоль оси ковки на величину, превышающую длину рабочей поверхности бойка, при этом осуществляют обжатие квадратной заготовки по диагонали парой бойков, имеющей на рабочей поверхности вырезной ручей, при чередовании с поворотом заготовки вокруг оси ковки на угол π/2 до получения восьмигранного профиля с углами при его соседних вершинах 120 и 150° и расстоянием между противолежащими ребрами, образованными гранями с углами между ними 150°, не менее диаметра описанной окружности получаемого шестигранного профиля, а полученный восьмигранный профиль подвергают обжатию одновременно двумя взаимно перпендикулярными парами бойков после его поворота вокруг оси ковки на угол π/4.

| ТЮРИН В.А | |||

| и др., Ковка на радиально-обжимных машинах, Москва, Машиностроение, 1990, сс | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2013 |

|

RU2538130C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2013 |

|

RU2541238C1 |

| Сопло | 1981 |

|

SU1005933A1 |

Авторы

Даты

2017-10-31—Публикация

2016-12-08—Подача