Изобретение относится к обработке металлов давлением, а именно к способам получения круглых профилей с применением радиальной ковки.

Известен способ получения круглых профилей из квадратной заготовки радиальной ковкой [Ковка на радиально-обжимных машинах /В.А. Тюрин, В.А. Лазоркин, И.А. Поспелов и др. – М.: Машиностроение, 1990. - С. 26, 206-208]. При этом способе получение круглых профилей осуществляют путем многопроходной радиальной ковки двумя взаимно перпендикулярными парами бойков, имеющими рабочую поверхность с плоским ручьем. Сначала осуществляют обжатие по диагонали квадратной заготовки без ее поворота. Затем радиальную ковку осуществляют с поворотом заготовки перед каждым обжатием с получением круглого профиля.

Недостатками этого способа является:

1. Быстрый износ рабочей поверхности бойков в средней ее части из-за необходимости «сбитая» ребер квадратной заготовки перед формированием круглого профиля. При этом средняя изношенная часть рабочей поверхности бойков затем формирует получаемый круглый профиль, снижая его качество. Износ рабочей поверхности бойков связан с тем, что ребра квадрата, имеющие угол между гранями равный 90°, быстро остывают и поэтому имеют более высокое значение сопротивление металла пластической деформации, чем остальная часть заготовки. Быстрый износ рабочей поверхности бойков является показателем низкой их стойкости.

2. Самопроизвольный поворот квадратной заготовки (сваливание) при ее ковке на диагональ в круглый профиль в бойках, имеющих рабочую поверхность с плоским ручьем [И.Я. Тарновский. Формоизменение при пластической обработке металлов (ковка и прокатка). М.; Металлургиздат, 1954. - С. 516], приводящий к снижению качества получаемых круглых профилей.

3. Высокая неравномерность деформации при ковке квадратной заготовки на диагональ в бойках, имеющих рабочую поверхность с плоским ручьем, которая ведет к значительной поперечной деформации металла (уширению). Это требует дополнительного расхода энергии на деформацию при формировании круглого профиля. Высокая неравномерность деформации также приводит к появлению в осевой зоне заготовки максимальных продольных растягивающих напряжений, которые являются причиной нарушения сплошности металла заготовки, особенно специальных сталей [Ковка на радиально-обжимных машинах /В.А. Тюрин, В.А. Лазоркин, И.А. Поспелов и др. - М.: Машиностроение, 1990. - С. 98].

4. При формировании круглого профиля контакт заготовки с рабочей поверхностью бойка осуществляется на ограниченной ее ширине, что снижает смещаемый объем металла за один ход бойков, т.е. «вытяжную» способность способа. Это повышает расход энергии на формоизменение.

5. Возможность обжатия углов (ребер) квадратной заготовки без ее поворота до получения восьмигранного профиля с гранью, не превышающей минимальный диаметр получаемого круглого профиля. Это обусловлено нахождением рабочих поверхностей всех четырех бойков в одной плоскости без их смещения. При этом, исходя из геометрических условий, соотношение между стороной используемой исходной квадратной заготовки и диаметром получаемого круглого профиля не может превышать значение √2, что является критерием ограниченных технологических возможностей способа.

6. Ограниченные технологические возможности способа по минимальному диаметру готовых профилей. Минимальный диаметр готовых профилей не может быть соизмерим с ходом бойков, т.к. готовые профили при максимальном зазоре между бойками при ковке могут попадать в боковые разъемы между бойками. Из-за этого происходит «закусывание» круглого профиля боковыми кромками бойков, приводящее к снижению качества готовых профилей и аварийным ситуациям.

Таким образом, основными недостатками данного способа являются высокий расход энергии на формоизменение, малая стойкость бойков, низкое качество получаемых круглых профилей и ограниченные технологические возможности.

Наиболее близким к предлагаемому решению по технической сущности и достигаемому эффекту является, принятый в качестве прототипа, способ получения круглых профилей многопроходной радиальной ковкой одновременно двумя взаимно перпендикулярными парами бойков, при смещении рабочих поверхностей взаимно перпендикулярных бойков относительно друг друга вдоль оси ковки на величину, превышающую длину рабочей поверхности бойка [Ковка на радиально-обжимных машинах. /В.А. Тюрин, В.А. Лазоркин, И.А. Поспелов и др. - М.: Машиностроение, 1990. - С. 27]. Этот способ может быть использован при получении круглых профилей из квадратной заготовки.

Данный способ не имеет ограничений по размерам исходных заготовок и получаемых профилей, т.е. не имеет недостатков, связанных с ограниченными технологическими возможностями при получении круглых профилей по п. 5 и 6 приведенного выше аналога. При этом ему остаются присущими недостатки по п. 1, 2, 3, 4 приведенного выше аналога.

Таким образом, основными недостатками способа, принятого в качестве прототипа, являются высокий расход энергии на формоизменение металла, ограниченная стойкость бойков и низкое качество получаемых круглых профилей.

Задачей изобретения является снижение расхода энергии, расширение технологических возможностей по сортаменту получаемых профилей, повышение стойкости бойков и качества получаемых круглых профилей.

Поставленная задача достигается тем, что в заявляемом способе получения круглых профилей многопроходной радиальной ковкой, включающем обжатия исходной заготовки с квадратным поперечным сечением одновременно двумя взаимно перпендикулярными парами бойков, выполненных с рабочей поверхностью, при этом располагают упомянутые пары бойков со смещением их рабочих поверхностей относительно друг друга вдоль оси ковки на величину, превышающую длину рабочей поверхности бойка, согласно изобретению, используют бойки, имеющие на рабочей поверхности вырезной ручей с боковыми поверхностями, наклоненными друг к другу под тупым углом, осуществляют обжатия исходной заготовки с квадратным поперечным сечением по диагонали упомянутого сечения с получением восьмигранной заготовки, после чего производят обжатия полученной восьмигранной заготовки с ее поворотом вокруг оси ковки перед каждым обжатием с получением круглого профиля.

Согласно изобретению, в частном случае, используют бойки, боковые поверхности вырезного ручья которых наклонены друг к другу под углом 135°.

Обжатия исходной заготовки с квадратным поперечным сечением по диагонали бойками, имеющими на рабочей поверхности вырезной ручей с боковыми поверхностями, наклоненными друг к другу под тупым углом γ, позволяет получить неправильный восьмигранный профиль с внутренними соседними углами равными γ и 270°-γ. Сумма внутренних соседних углов такого восьмигранного профиля равна 270°.

При обжатии исходной заготовки с квадратным поперечным сечением одновременно двумя взаимно перпендикулярными парами бойков, имеющими на рабочей поверхности вырезной ручей с боковыми поверхностями, наклоненными друг к другу под углом 135°, позволяет получить правильный восьмигранный профиль с одинаковыми внутренними углами равными 135°.

Обжатие исходной заготовки с квадратным поперечным сечением по диагонали указанными бойками обеспечивает:

- устойчивое положение квадратной заготовки без ее поворота (сваливания) вокруг оси ковки во время обжатия;

- высокий коэффициент укова за счет бокового подпора металла, снижающего уширение металла заготовки и обеспечивающего схему деформации всестороннего сжатия металла [В.И. Крайнов. Технология процессов ковки и объемной штамповки: конспект лекций - Челябинск: Изд-во ЮУрГУ, 2007, с. 68];

- отсутствие высокой неравномерности деформации, устраняющей появление растягивающих напряжений в осевой зоне заготовки и нарушение сплошности металла заготовки;

- контакт ребер квадратной заготовки с вершинами вырезных ручьев рабочей поверхности бойков с постепенным переходом на их боковые поверхности.

Основным эффектом от применения таких технологических операций является уменьшение расхода энергии на формоизменение заготовки, повышение качества получаемых восьмигранных профилей, являющихся заготовками для последующего получения круглых профилей, снижение износа рабочей поверхности бойков. Снижение износа рабочей поверхности бойков на стадии формирования из квадратной заготовки восьмигранного профиля обеспечивает повышение качества готовых круглых профилей.

Поворот перед каждым последующим обжатием сформированного на предварительной стадии восьмигранного профиля позволяет получать круглый профиль. Использование для формирования круглого профиля бойков, имеющих на рабочей поверхности вырезной ручей с боковыми поверхностями, наклоненными друг к другу под тупым углом γ, обеспечивает схему деформации всестороннего сжатия металла, при которой круглый профиль формируют боковые поверхности вырезных ручьев, не участвовавшие в деформации острых углов квадратной заготовки. При этом боковые поверхности вырезных ручьев каждого бойка образует с заготовкой два очага деформации. Это одновременно положительно влияет на качество готовых круглых профилей и интенсифицирует процесс формоизменения металла, снижает его уширение и, как следствие, уменьшает расход энергии на формоизменение заготовки.

Применение бойков, имеющих на рабочей поверхности вырезной ручей с боковыми поверхностями, наклоненными друг к другу под углом 135°, положительно сказывается при формировании круглого профиля. Это связано с тем, что получаемый такими бойками правильный восьмигранный профиль имеет одинаковые расстояния между противолежащими ребрами, что обеспечивает одинаковые условия деформации ребер восьмигранного профиля при получении из него круглого профиля.

Кроме того, использование известного технического решения-смещения рабочих поверхностей взаимно перпендикулярных бойков относительно друг друга вдоль оси ковки на величину, превышающую длину рабочей поверхности бойка, по новому назначению, а именно для получения круглых профилей, обеспечивает следующий эффект:

- снимает ограничения по соотношению размеров поперечного сечения исходной квадратной заготовки и получаемых круглых профилей;

- снимает ограничения по минимальным размерам поперечного сечения получаемых круглых профилей, т.к. при практически любом применяемом ходе бойков во время ковки круглые профили не могут попадать в боковые разъемы между бойками.

Благодаря этому расширяются технологические возможности способа получения круглых профилей из квадратной заготовки.

Отсюда следует, что использование предложенного способа обеспечивает получение из широкого сортамента исходных квадратных заготовок качественных круглых профилей практически неограниченного сортамента при обеспечении высокой стойкости инструмента (бойков) и ограниченном расходе энергии.

Таким образом, применение предлагаемого способа обеспечивает снижение расхода энергии, расширение технологических возможностей, повышение стойкости бойков и качества получаемых круглых профилей.

Предложенный способ радиальной ковки круглых профилей проиллюстрирован на чертежах, на которых боковые поверхности вырезного ручья наклонены друг к другу под углом 135°. При таком угле наклона боковых поверхностей вырезного ручья обеспечивается формирование из квадратной заготовки на первой стадии реализации предложенного способа правильного восьмигранного профиля.

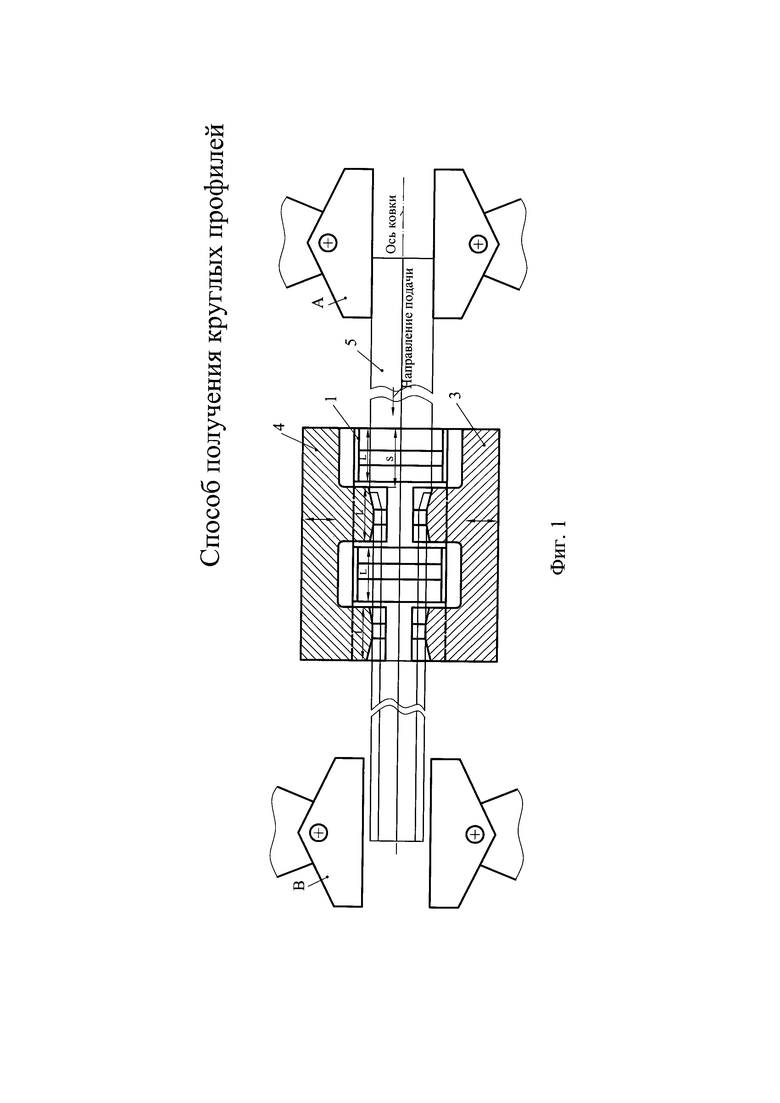

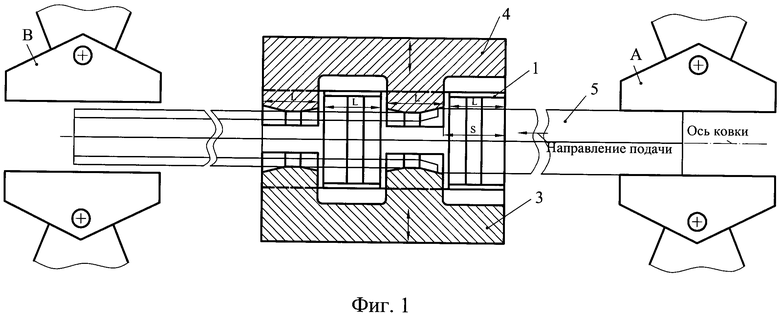

На фиг. 1 показан разрез по двухзаходным бойкам одной пары и вид на двухзаходный боек другой пары, имеющих на рабочей поверхности вырезной ручей, и зажимные губки манипуляторов во время обжатия квадратной исходной заготовки на диагональ с получением правильного восьмигранного профиля.

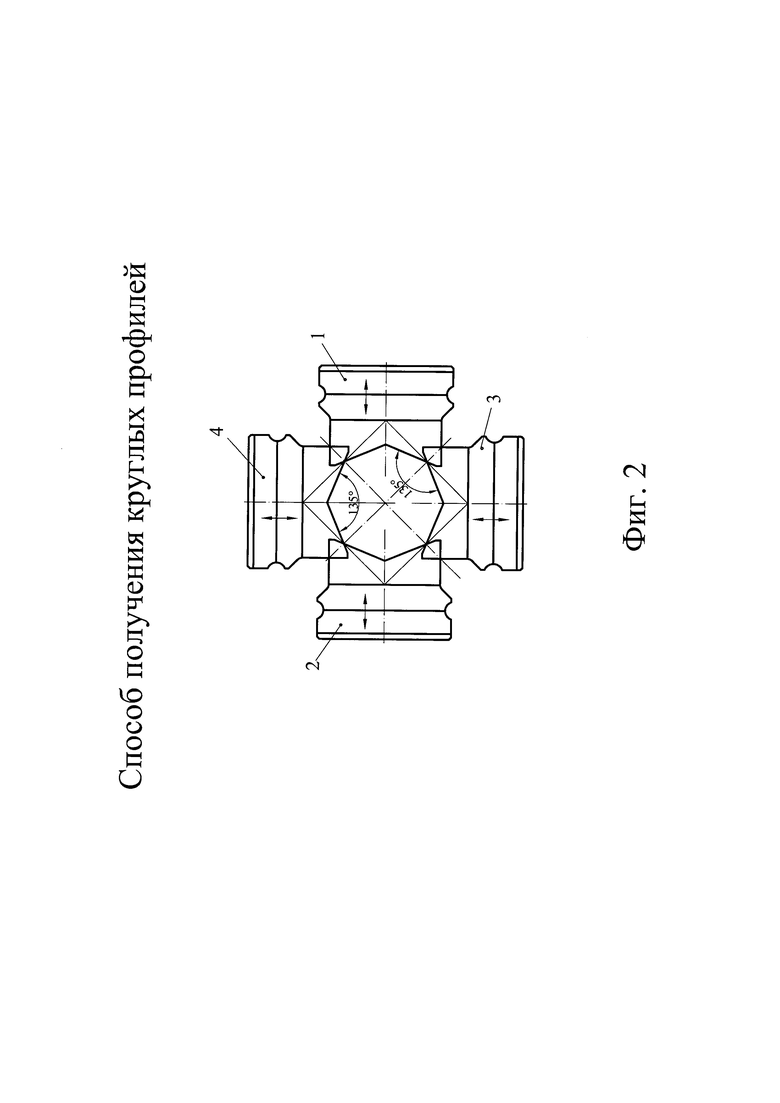

На фиг. 2 показан вид на квадратную исходную заготовку и бойки в направлении подачи заготовки во время обжатия квадратной исходной заготовки на диагональ с получением «крупного» правильного восьмигранного профиля.

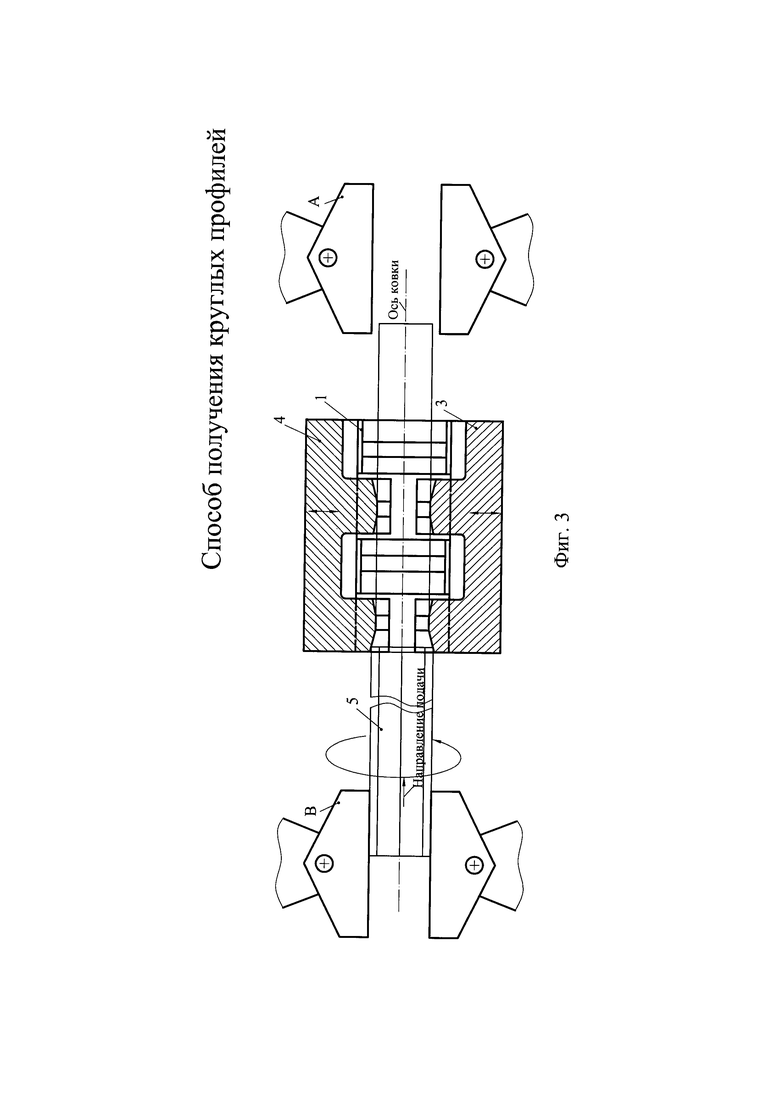

На фиг. 3 показан разрез по двухзаходным бойкам одной пары и вид на двухзаходный боек другой пары, имеющих на рабочей поверхности вырезной ручей, и зажимные губки манипуляторов во время обжатия восьмигранной заготовки с ее поворотом перед каждым обжатием вокруг оси ковки с получением круглого профиля.

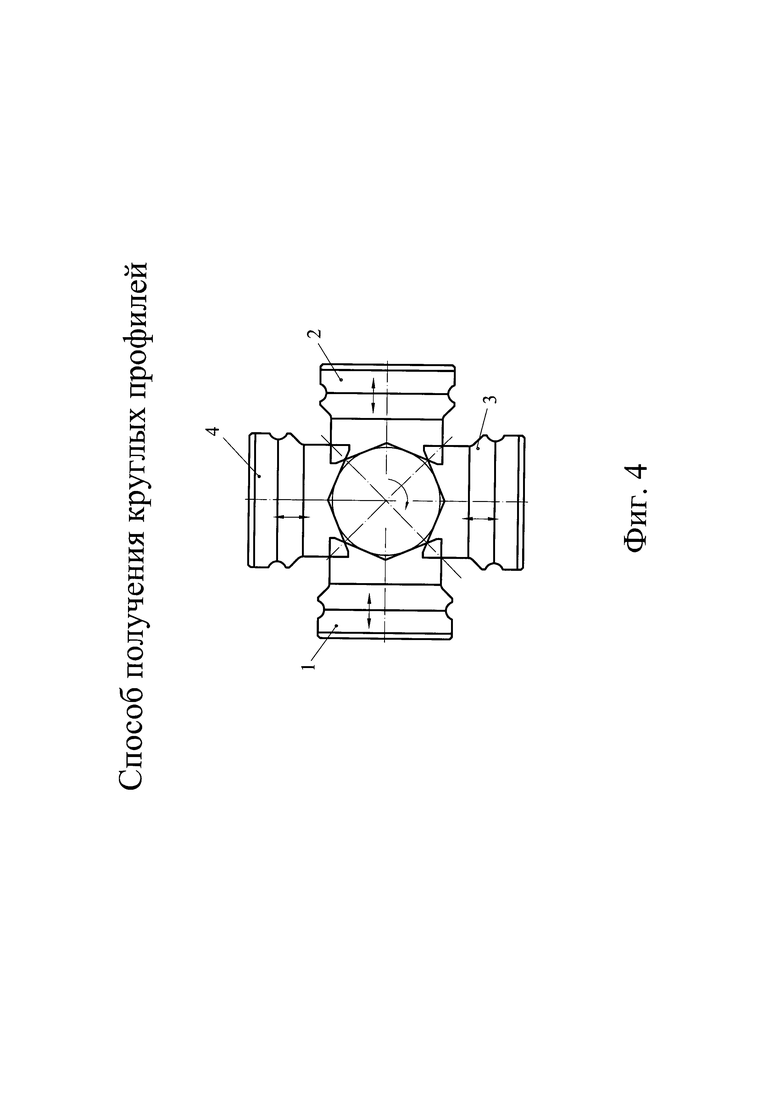

На фиг. 4 показан вид на восьмигранную заготовку и бойки в направлении подачи заготовки во время обжатия восьмигранной заготовки с ее поворотом перед каждым обжатием вокруг оси ковки с получением «крупного» круглого профиля.

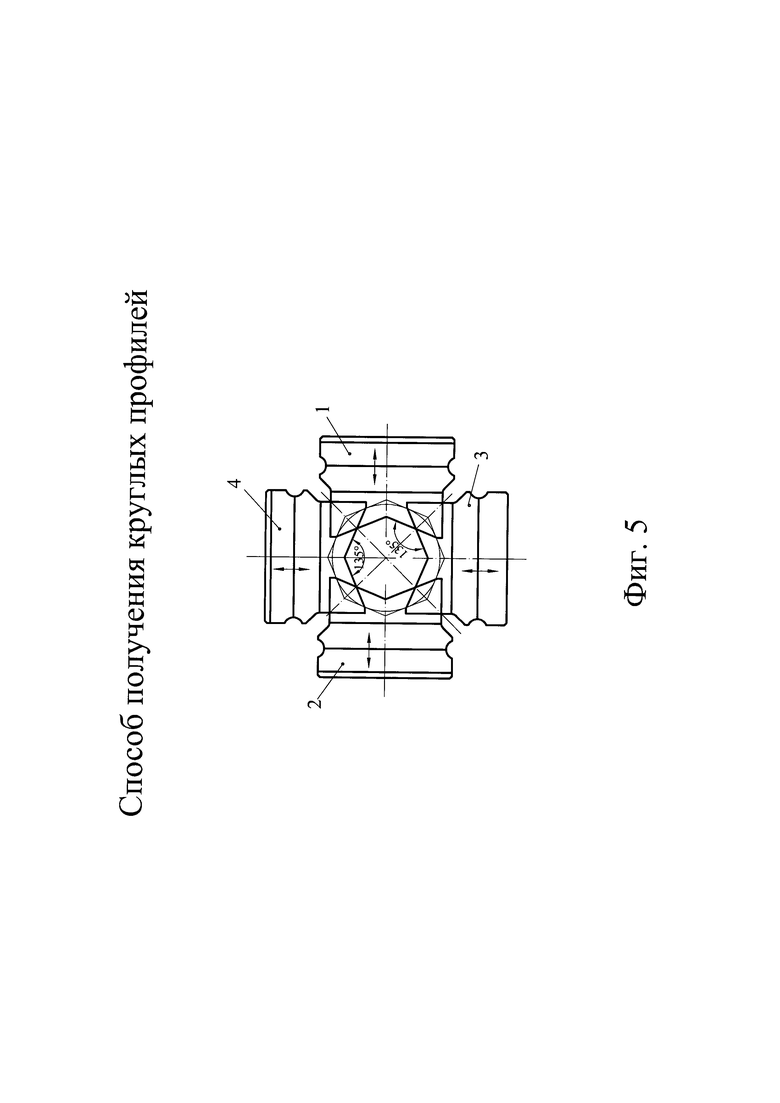

На фиг. 5 показан вид восьмигранную и круглую заготовки, бойки в направлении подачи заготовки во время обжатия восьмигранной или круглой заготовки с получением «мелкого» правильного восьмигранного профиля.

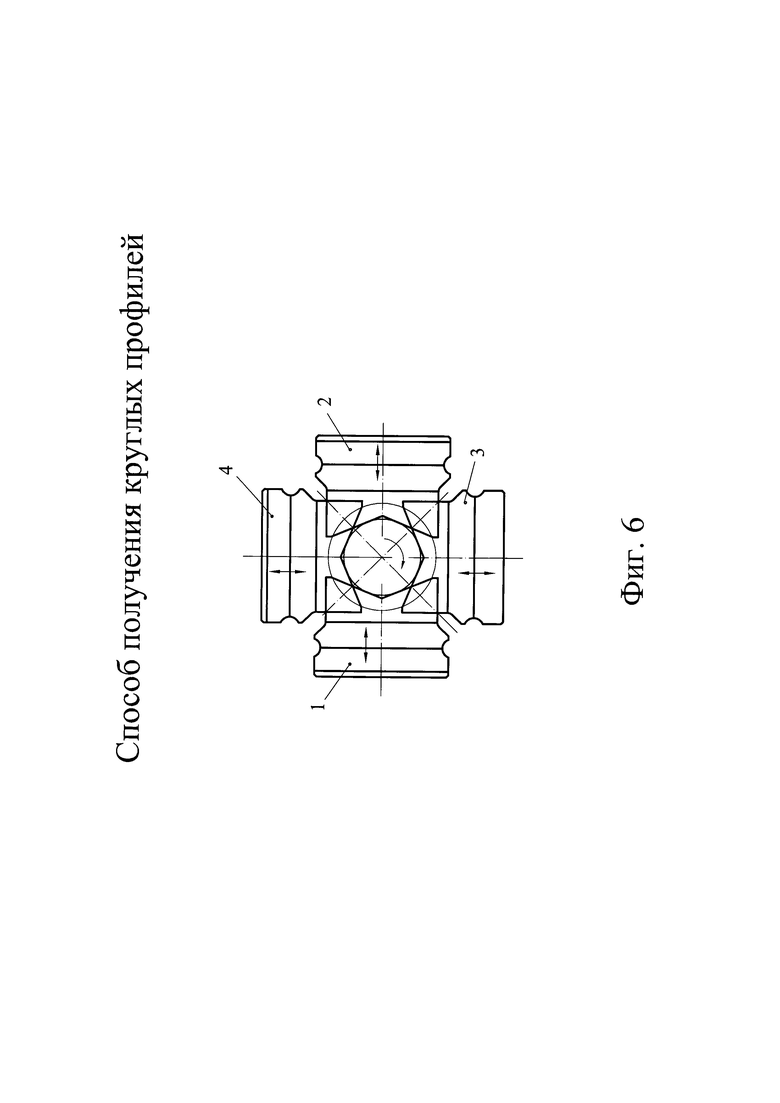

На фиг. 6 показан вид на восьмигранную и круглую заготовки, бойки в направлении подачи заготовки во время обжатия восьмигранной или круглой заготовки с их поворотом перед каждым обжатием вокруг оси ковки с получением «мелкого» круглого профиля.

Получение круглых профилей многопроходной радиальной ковкой осуществляется двумя взаимно перпендикулярными парами двухзаходных бойков, у которых каждый боек имеет две рабочие поверхности, позволяющие осуществлять деформацию как при прямом, так и при обратном перемещении заготовки (фиг. 1-6). Две пары бойков 1, 2, 3 и 4 имеют на рабочей поверхности вырезной ручей с боковыми поверхностями, наклоненными друг к другу под углом 135°. Рабочие поверхности взаимно перпендикулярных бойков смещены вдоль оси ковки на величину S, превышающую длину рабочей поверхности бойка L (фиг. 1). Удержание заготовки по оси ковки, подача ее в бойки и поворот вокруг оси ковки осуществляется двумя манипуляторами А и В (на рисунках для упрощения изображены зажимные губки манипуляторов).

Получение круглых профилей многопроходной радиальной ковкой осуществляется за несколько проходов. Количество проходов определяется соотношением размеров поперечного сечения исходной квадратной заготовки и готового круглого профиля. В рассматриваемом примере в целях сокращения числа иллюстраций рассмотрено получение круглых профилей за два и четыре прохода. При этом промежуточные восьмигранные профили получены за один и два прохода.

Исходная заготовка 5 имеет квадратное поперечное сечение (фиг. 1, 2). Перед первым проходом квадратная заготовка 5 зажимается губками манипулятора А, подается данным манипулятором в бойки 1-4 двумя противолежащими ребрами, направленными в вершины вырезных ручьев рабочих поверхностей бойков 1-4 (на диагональ), и начинается обжатие двумя парами бойков 1-4. За счет возвратно-поступательного перемещения (показано вертикальными стрелками) пары бойков 1-4 осуществляют обжатие квадратной исходной заготовки вдоль ее диагоналей. В процессе первого прохода заготовка 5 из манипулятора А передается манипулятору В, который закачивает осуществление данного прохода (фиг. 1) с получением восьмигранного профиля с внутренними углами равными 135°.

Во втором проходе (фиг. 3) с помощью манипулятора В производится перед каждым обжатием поворот вокруг оси ковки сформированного в первом проходе правильного восьмигранного профиля с получением круглого профиля (фиг. 4). В процессе второго прохода заготовка 5 из манипулятора В передается манипулятору А, который закачивает осуществление данного прохода с получением круглого профиля.

Получение круглого профиля меньшего поперечного сечения в зависимости от требуемых условий деформации может осуществляться по следующим трем технологическим схемам.

По первой схеме полученный в первом проходе правильный восьмигранный профиль подвергается, аналогично первому проходу, дальнейшей деформации в бойках 1-4 с требуемым уменьшением зазора между ними с получением правильного восьмигранного профиля меньшего поперечного сечения (фиг. 5). Далее, аналогично второму проходу, осуществляется обжатие полученного правильного восьмигранного профиля в бойках 1-4 с его поворотом перед каждым обжатием вокруг оси ковки с получением круглого профиля (фиг. 6).

По второй схеме полученный во втором проходе круглый профиль подвергается, аналогично второму проходу, дальнейшей деформации в бойках 1-4 с требуемым уменьшением зазора между ними с получением круглого профиля меньшего поперечного сечения (фиг. 6).

По третьей схеме полученный во втором проходе круглый профиль подвергается, аналогично первому проходу, деформации в бойках 1-4 с требуемым уменьшением зазора между ними с получением правильного восьмигранного профиля меньшего поперечного сечения (фиг. 5). Далее аналогично второму проходу осуществляется получение круглого профиля меньшего поперечного сечения (фиг. 6).

Таким образом, применение предлагаемого способа обеспечивает получение из квадратной исходной заготовки широкого сортамента круглых профилей требуемого поперечного сечения.

Предложенный способ опробован при горячей ковке круглых профилей ∅70, 60 и 50 мм из квадратной заготовки 80 мм на радиально-ковочной машине SKK-14 австрийской фирмы GFM, установленной на одном из предприятий г. Челябинска. При этом применялись две взаимно перпендикулярные пары бойков, которые имели на рабочей поверхности вырезной ручей с боковыми поверхностями, наклоненными друг к другу под углом 135°. Бойки имели калибрующие участки, параллельные оси ковки, и обжимные участки, наклоненные под углом 12° к оси ковки. Подача заготовки за один ход бойков составляла 8 мм. Число ходов бойков в минуту - 800. Смещение рабочих поверхностей пар бойков вдоль оси ковки составляло S=64 мм. Длина рабочей поверхности бойка L=58 мм.

Получение круглых профилей ∅70, 60 и 50 мм производилось по следующей технологической схеме. Сначала без поворота заготовки осуществлялось получение правильных восьмигранных профилей с внутренними углами 135°. Правильный восьмигранный профиль 70 получен за четыре прохода. Правильный восьмигранный профиль 60 получен за пять проходов. Правильный восьмигранный профиль 50 получен за шесть проходов. Затем с поворотом полученных правильных восьмигранных профилей вокруг оси ковки перед каждым обжатием на угол 17,5° за один проход получены круглые профили соответственно ∅70, 60 и 50 мм.

Проведенные опытные работы подтвердили эффективность предложенного способа, а именно, получение качественных круглых профилей ∅70, 60 и 50 мм из квадратной исходной заготовки 80 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРУГЛЫХ ПРОФИЛЕЙ | 2017 |

|

RU2676541C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2017 |

|

RU2655504C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2016 |

|

RU2634543C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУГЛЫХ ПРОФИЛЕЙ | 2017 |

|

RU2655514C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2013 |

|

RU2541238C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2013 |

|

RU2538132C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ШЕСТИГРАННЫХ ПОЛЫХ ПРОФИЛЕЙ | 2015 |

|

RU2607108C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2015 |

|

RU2614918C2 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ | 2015 |

|

RU2636610C2 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2013 |

|

RU2538130C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при получении круглых профилей многопроходной радиальной ковкой. Исходную заготовку с квадратным поперечным сечением подвергают обжатиям одновременно двумя взаимно перпендикулярными парами бойков. Упомянутые пары располагают со смещением их рабочих поверхностей относительно друг друга вдоль оси ковки на величину, превышающую длину рабочей поверхности бойка. На рабочей поверхности бойков имеется вырезной ручей с боковыми поверхностями, наклоненными друг к другу под тупым углом. Обжатия исходной заготовки производят по диагонали с получением восьмигранной заготовки. Затем производят обжатия полученной восьмигранной заготовки с ее поворотом вокруг оси ковки перед каждым обжатием до получения круглого профиля. В результате обеспечивается снижение расхода энергии, расширение технологических возможностей, повышение стойкости бойков и качества получаемых круглых профилей. 1 з.п. ф-лы, 6 ил.

1. Способ получения круглых профилей многопроходной радиальной ковкой, включающий обжатия исходной заготовки с квадратным поперечным сечением одновременно двумя взаимно перпендикулярными парами бойков, выполненных с рабочей поверхностью, при этом упомянутые пары бойков располагают со смещением их рабочих поверхностей относительно друг друга вдоль оси ковки на величину, превышающую длину рабочей поверхности бойка, отличающийся тем, что используют бойки, имеющие на рабочей поверхности вырезной ручей с боковыми поверхностями, наклоненными друг к другу под тупым углом, осуществляют обжатия исходной заготовки с квадратным поперечным сечением по диагонали упомянутого сечения с получением восьмигранной заготовки, после чего производят обжатия полученной восьмигранной заготовки с ее поворотом вокруг оси ковки перед каждым обжатием с получением круглого профиля.

2. Способ по п. 1, отличающийся тем, что используют бойки, боковые поверхности вырезного ручья которых наклонены друг к другу под углом 135°.

| СПОСОБ РАДИАЛЬНОЙ КОВКИ | 1992 |

|

RU2008994C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2004 |

|

RU2284874C2 |

| Способ радиальной ковки | 1980 |

|

SU912377A1 |

| Способ радиальной ковки | 1985 |

|

SU1346316A1 |

| Сопло | 1981 |

|

SU1005933A1 |

Авторы

Даты

2018-05-28—Публикация

2017-04-10—Подача