Изобретение относится к обработке металлов давлением, а именно к способам радиальной ковки шестигранных профилей.

Известен способ многопроходной радиальной ковки шестигранных профилей / Ковка на радиально-обжимных машинах / В.А. Тюрин, В.А. Лазоркин, И.А. Поспелов и др. - М.: Машиностроение, 1990. - с. 15/, осуществляемый в шестибойковых радиально-ковочных машинах.

Недостатком этого способа является необходимость применения сложных по конструкции, ненадежных в работе, имеющих малое практическое применение из-за ограниченных технологических возможностей радиально-ковочных машин. При получении на этих машинах шестигранных профилей применяются бойки с гладкой рабочей поверхностью, при деформации которыми имеет место свободное уширение металла, что неблагоприятно отражается на качестве шестигранных профилей из малопластичных и труднодеформируемых металлов и сплавов, отсутствует возможность формирования скругленных ребер шестигранных профилей.

Таким образом, недостатками указанного аналога являются применение сложного по конструкции, ненадежного в работе деформирующего оборудования и его ограниченные технологические возможности обеспечения качества получаемых шестигранных профилей.

Наиболее близким к предлагаемому решению по технической сущности и достигаемому эффекту является способ многопроходной радиальной ковки шестигранных профилей / Ковка на радиально-обжимных машинах / В.А. Тюрин, В.А. Лазоркин, И.А. Поспелов и др. - М.: Машиностроение, 1990. - с. 26/, при котором деформацию заготовки осуществляют в четырехбойковых радиально-ковочных машинах. Многопроходное обжатие заготовки с получением шестигранных профилей при этом способе осуществляется двумя взаимно перпендикулярными парами бойков. Одна пара бойков имеет гладкую рабочую поверхность, вторая пара бойков имеет вырезные ручьи с поверхностями, наклоненными друг к другу под углом 120°. При этом рабочие поверхности пар бойков смещены вдоль оси ковки на величину, превышающую длину рабочей поверхности бойка. Применение для получения шестигранных профилей двух взаимно перпендикулярных пар бойков существенно упрощает конструкцию радиально-ковочной машины и повышает ее технологические возможности по профильному сортаменту. Применение пары бойков с вырезными ручьями значительно расширяет технологические возможности данного способа по марочному сортаменту благодаря возможности создания схемы напряженного состояния в очаге деформации со стесненной поперечной деформацией. Смещение рабочих поверхностей пар бойков вдоль оси ковки на величину, превышающую длину рабочей поверхности бойка, обеспечивает возможность одновременной деформации заготовки двумя парами бойков, образуя на заготовке смещенные вдоль оси ковки две взаимно перпендикулярные зоны деформации. Это позволяет повысить производительность процесса и обеспечивает удержание деформируемой заготовки строго по оси ковки.

Однако при многопроходной радиальной ковке шестигранных профилей, согласно прототипу, практически невозможно получение этих профилей, удовлетворяющих требованиям стандартов. Это связано с несколькими причинами практического характера, в частности с точностью изготовления рабочих поверхностей бойков с вырезными ручьями, точностью изготовления опорных поверхностей этих бойков, неравномерным износом этих поверхностей и т.п. Получение шестигранных профилей с разными значениями расстояний между гранями (размерами «под ключ»), формируемыми бойками с вырезными ручьями, выходящими за требования стандартов, является критерием низкого качества шестигранных профилей.

Таким образом, основным недостатком данного способа является низкое качество получаемых шестигранных профилей из-за сложности обеспечения соответствия стандартам размеров «под ключ», формируемых бойками с вырезными ручьями.

Задачей изобретения является повышение качества шестигранных профилей.

Поставленная задача достигается тем, что в заявляемом способе многопроходной радиальной ковки шестигранных профилей, включающем обжатие заготовки посредством двух взаимно перпендикулярных пар бойков, рабочие поверхности бойков одной пары смещены вдоль оси ковки относительно рабочих поверхностей бойков второй пары на величину, превышающую длину рабочей поверхности бойка, бойки одной пары выполнены с гладкой рабочей поверхностью, а бойки второй пары - с рабочей поверхностью в виде вырезных ручьев с поверхностями, расположенными под углом 120°, при этом вырезные ручьи одних бойков смещены относительно вырезных ручьев других бойков с обеспечением получения в предпоследнем проходе ковки граней шестигранного профиля с разным расстоянием между ними, согласно изобретению расстояние между рабочими поверхностями бойков с гладкой рабочей поверхностью устанавливают не превышающим меньшее расстояние между гранями шестигранника, полученными в предпоследнем проходе ковки в бойках с вырезными ручьями, при этом перед последним проходом ковки заготовку кантуют на угол 60° с обеспечением установки граней шестигранного профиля с большим расстоянием между ними со стороны бойков с гладкой рабочей поверхностью.

При получении в предпоследнем проходе в бойках с вырезными ручьями шестигранного профиля с разными расстояниями между гранями применение в предлагаемом способе перед последним проходом технологической операции его кантовки на угол 60° обеспечивает получение шестигранного профиля с одинаковыми в пределах поля допуска на данный шестигранный профиль расстояниями между гранями. При этом согласно предлагаемому способу одновременно с кантовкой заготовки на угол 60° необходимо обеспечить следующие условия:

- большие грани шестигранного профиля, полученные в предпоследнем проходе в бойках с вырезными ручьями, устанавливать со стороны бойков с гладкой рабочей поверхностью;

- расстояние между рабочими поверхностями бойков с гладкой рабочей поверхностью устанавливать не превышающим меньшее расстояние между гранями шестигранника, полученного в предпоследнем проходе в бойках с вырезными ручьями.

Выполнение предлагаемой технологической операции кантовки заготовки перед последним проходом на заданное значение угла кантовки - 60° и в заданном направлении в сочетании с применением заданного технологического режима обжатия в бойках с гладкой рабочей поверхностью обеспечивает в последнем проходе равномерное обжатие шестигранного профиля только бойками с гладкой рабочей поверхностью с получением шестигранного профиля с одинаковыми в пределах поля допуска на данный шестигранный профиль расстояниями между его гранями. При этом бойки с вырезными ручьями будут осуществлять только центрирование шестигранного профиля вдоль оси ковки без обжатия, обеспечивая его прямолинейность.

Осуществление перед последним проходом ковки кантовки заготовки в сторону, противоположную заданному согласно предлагаемому техническому решению, также приведет к выравниванию расстояний между гранями шестигранного профиля. Однако в этом случае в последнем проходе в бойках с вырезными ручьями будет осуществляться неравномерное обжатие по сторонам шестигранного профиля. Это, как известно, приведет к изгибу шестигранного профиля на выходе его из бойков. Кривизна шестигранного профиля, согласно требованиям стандарта, является критерием низкого его качества.

Таким образом, применение предложенного способа повышает качество шестигранных профилей, получаемых с применением радиальной ковки.

Предложенный способ радиальной ковки шестигранных профилей проиллюстрирован на чертежах.

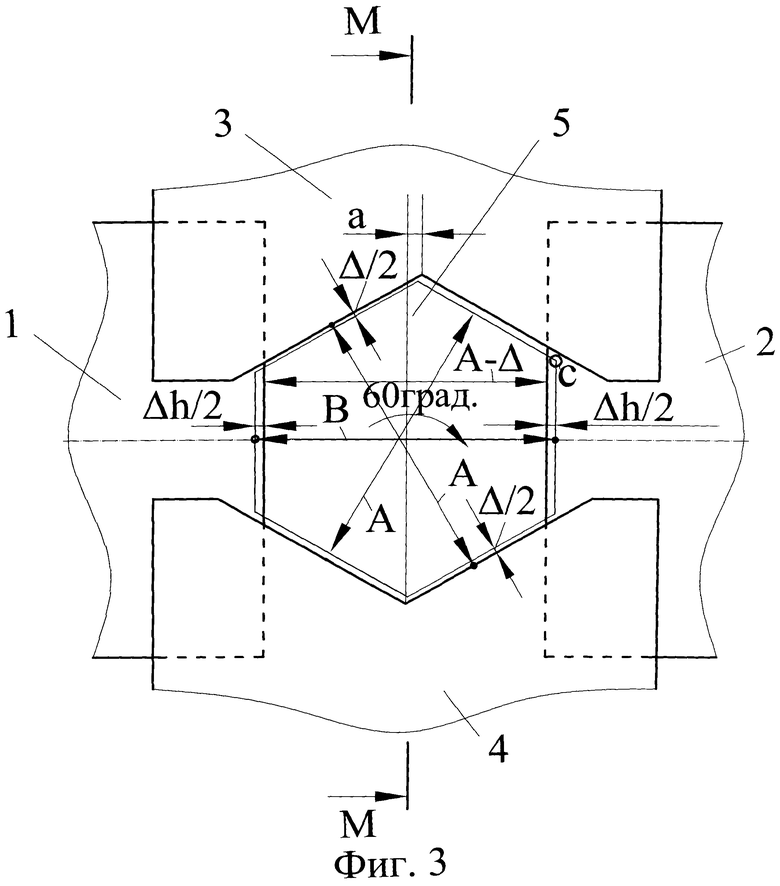

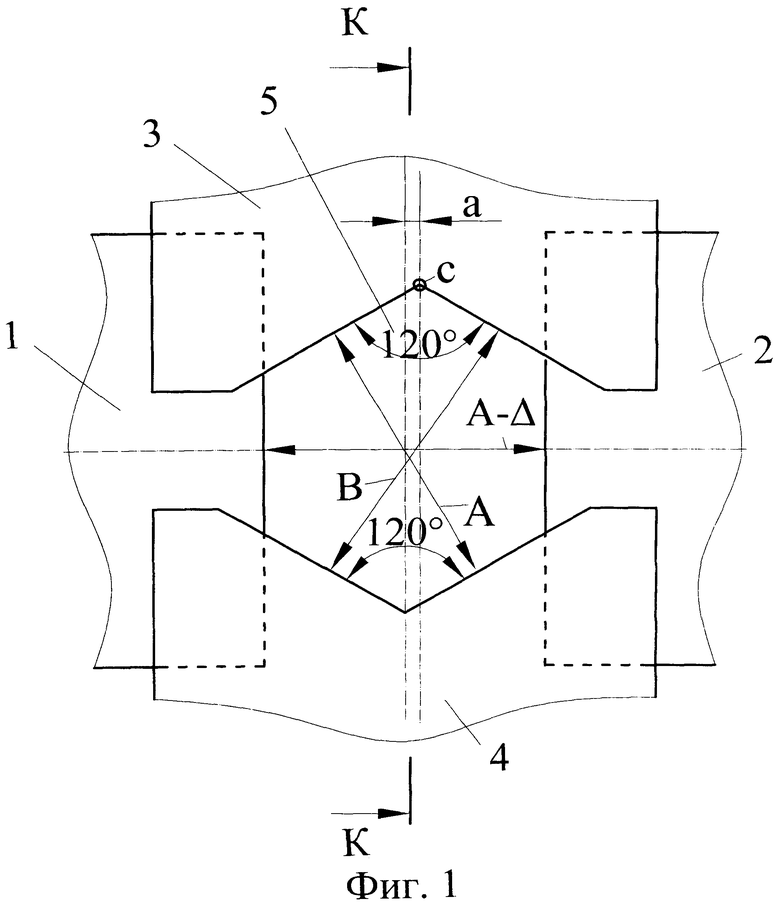

На фиг. 1 показано поперечное сечение бойков и шестигранного профиля во время его обжатия в предпоследнем проходе.

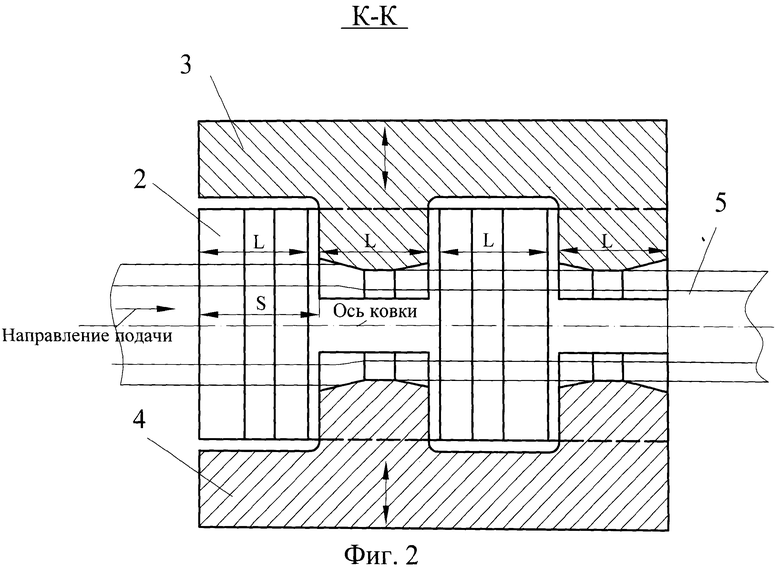

На фиг. 2 показан разрез К-К по двухзаходным бойкам с вырезными ручьями и вид на двухзаходный боек с гладкой рабочей поверхностью во время обжатия шестигранного профиля в предпоследнем проходе.

На фиг. 3 показано положение бойков в их поперечном сечении в последнем проходе при минимальном расстоянии между их рабочими поверхностями и поперечное сечение шестигранного профиля после его кантовки на угол 60° перед обжатием в последнем проходе.

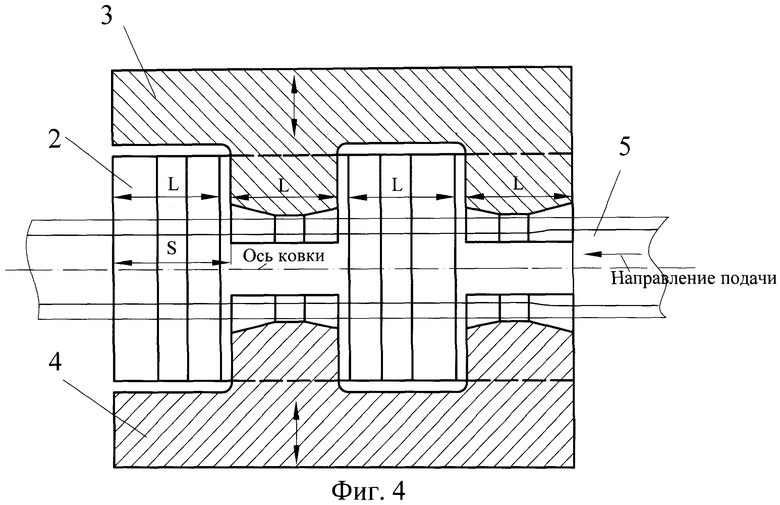

На фиг. 4 показан разрез М-М по двухзаходным бойкам с вырезными ручьями и вид на двухзаходный боек с гладкой рабочей поверхностью во время обжатия шестигранного профиля в последнем проходе.

С использованием фиг. 1…4 рассмотрим вариант реализации технологии радиальной ковки шестигранных профилей с применением предложенного способа.

Радиальная ковка осуществляется двумя парами двухзаходных бойков, у которых каждый боек имеет две рабочие поверхности, позволяющие осуществлять деформацию как при прямом, так при обратном перемещении заготовки. Одна пара бойков 1, 2 имеет гладкую рабочую поверхность. Другая пара бойков 3, 4 имеет рабочие поверхности в виде вырезных ручьев с поверхностями, расположенными под углом 120°. Рабочие поверхности пар бойков смещены вдоль оси ковки на величину S, превышающую длину рабочей поверхности бойка L (фиг. 2, 4).

Радиальная ковка шестигранных профилей осуществляется в несколько проходов. В рассматриваемом примере из-за неточности изготовления вырезные ручьи рабочих поверхностей бойков смещены относительно друг друга не величину а. Вследствие этого в предпоследнем проходе в вырезных ручьях бойков 3 и 4 получаются разные расстояния между гранями шестигранного профиля 5. Большее расстояние между указанными гранями равно В, меньшее расстояние равно А. Расстояние между гранями шестигранного профиля, получаемое в бойках с гладкой рабочей поверхностью, устанавливают не превышающим в пределах поля допуска на данный профиль меньшее расстояние между гранями, полученными в бойках с вырезными ручьями, т.е. равным А-Δ, где Δ - значение в пределах поля допуска на данный профиль (фиг. 1).

Перед последним проходом полученный в предпоследнем проходе шестигранный профиль 5 кантуют на угол 60° (фиг. 3). В результате кантовки т. с (фиг. 1) оказывается в положении, показанном на фиг. 3. Затем шестигранный профиль 5 подают в бойки без изменения расстояния между их рабочими поверхностями и деформируют (фиг. 4) парой бойков 1, 2 с гладкой рабочей поверхностью с величиной обжатия Δh=B-(A-Δ) (фиг. 3). При этом между рабочими поверхностями бойков с вырезными ручьями 3, 4 и шестигранным профилем будет существовать зазор (фиг. 3, 4). Эти бойки будут осуществлять только центрирование шестигранного профиля вдоль оси ковки без его обжатия, обеспечивая прямолинейность готового шестигранного профиля.

В результате в последнем проходе получается шестигранный профиль со следующими значениями расстояний между гранями («размером под ключ») - (А-Δ), А и (А-Δ). Значения «размеров под ключ» в получаемом шестигранном профиле отличаются в пределах его поля допуска Δ в соответствие со стандартом. Это говорит о том, что применение предлагаемого способа обеспечивает получение шестигранных профилей высокого качества в соответствие с требованием стандартов.

Рассмотрим на конкретном примере реализацию предложенного способа при получении шестигранного профиля с размером под ключ 46-0,25 мм по ГОСТ 8560-78 на радиально-ковочной машине SKK-14 австрийской фирмы GFM, установленной на одном из предприятий г. Челябинска.

В качестве исходной заготовки использовался круг диаметром 55 мм из нержавеющей стали марки 12Х18Н9. Температура нагрева исходной заготовки составляла 1150°С. Получение шестигранного профиля осуществлялось в пять проходов в двух парах двухзаходных бойков. Одна пара имела бойки с гладкой рабочей поверхностью, вторая пара бойков имела вырезные ручьи с поверхностями, расположенными под углом 120°. Бойки имели калибрующие участки, параллельные оси ковки, и обжимные участки, наклоненные под углом 12° к оси ковки. Подача заготовки за один ход бойков составляла 11 мм, число ходов бойков в минуту - 800. Смещение рабочих поверхностей пар бойков вдоль оси ковки составляло 64 мм. В предпоследнем проходе в бойках с вырезными ручьями получался шестигранный профиль со следующими размерами: большее расстояние между гранями, получаемыми в бойках с вырезными ручьями - В=46,5 мм, меньшее расстояние между гранями, получаемыми в бойках с вырезными ручьями - А=45,9 мм. При любой регулировке расстояния между рабочими поверхностями бойков с вырезными ручьями разница расстояний между указанными гранями составляла 0,6 мм. Для получения шестигранного профиля в соответствие с требованиями ГОСТ 8560-78 с использованием предложенного способа расстояние между рабочими поверхностями пары бойков с гладкой рабочей поверхностью устанавливали равным (А-Δ)=45,8, т.е. отличающимся на значение 0,1 мм, входящим в поле допуска (-0,25 мм) на данный шестигранный профиль. (Размеры расстояний между рабочими поверхностями бойков указаны с учетом упругой деформации элементов конструкции радиально-ковочной машины при действии на нее усилия ковки). После получения в предпоследнем проходе шестигранного профиля с размерами поперечного сечения, соответствующими указанной настройке бойков, осуществляли кантовку заготовки на угол 60° и производили обжатие шестигранного профиля в бойках с теми же настроечными размерами. Обжатие в бойках с гладкой рабочей поверхностью Δh=0,7 мм. В результате получены шестигранные профили со следующими расстояниями между гранями («размером под ключ»): 45,8; 45,9; 45,8. Полученные шестигранные профили соответствуют требованиям ГОСТ 8560-78 по точности геометрических размеров поперечного сечения.

Предложенный способ планируется использовать при разработке технологии получения на радиально-ковочной машине SKK-14 шестигранных профилей с «размером под ключ» 48, 50, 55, 60, 65 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2013 |

|

RU2538132C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2017 |

|

RU2655504C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2013 |

|

RU2541238C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2016 |

|

RU2634543C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ШЕСТИГРАННЫХ ПОЛЫХ ПРОФИЛЕЙ | 2015 |

|

RU2607108C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУГЛЫХ ПРОФИЛЕЙ | 2017 |

|

RU2655527C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУГЛЫХ ПРОФИЛЕЙ | 2017 |

|

RU2676541C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ | 2015 |

|

RU2636610C2 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2015 |

|

RU2614918C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРУГЛЫХ ПРОФИЛЕЙ | 2017 |

|

RU2655514C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при получении шестигранных профилей радиальной ковкой. Заготовку обжимают посредством двух взаимно перпендикулярных пар бойков. Рабочие поверхности бойков одной пары смещены вдоль оси ковки относительно рабочих поверхностей бойков второй пары. Величина смещения превышает длину рабочей поверхности бойка. Бойки одной пары имеют гладкую рабочую поверхность. Бойки второй пары выполнены с рабочей поверхностью в виде вырезных ручьев с поверхностями, расположенными под углом 120°. Вырезные ручьи бойков смещены относительно друг друга с обеспечением получения в предпоследнем проходе ковки в этих ручьях граней шестигранного профиля с разным расстоянием между ними. Расстояние между рабочими поверхностями бойков с гладкой рабочей поверхностью устанавливают не превышающим меньшее расстояние между гранями шестигранника, полученными в предпоследнем проходе ковки в бойках с вырезными ручьями. Перед последним проходом ковки заготовку кантуют на угол 60° с обеспечением установки граней шестигранного профиля с большим расстоянием между ними со стороны бойков с гладкой рабочей поверхностью. В результате обеспечивается повышение качества полученных профилей. 4 ил., 1 пр.

Способ многопроходной радиальной ковки шестигранных профилей, включающий обжатие заготовки посредством двух взаимно перпендикулярных пар бойков, рабочие поверхности бойков одной из которых смещены вдоль оси ковки относительно рабочих поверхностей бойков второй пары на величину, превышающую длину рабочей поверхности бойка, бойки одной пары выполнены с гладкой рабочей поверхностью, а бойки второй пары - с рабочей поверхностью в виде вырезных ручьев с поверхностями, расположенными под углом 120°, при этом вырезные ручьи бойков смещены относительно друг друга с обеспечением получения в предпоследнем проходе ковки граней шестигранного профиля с разным расстоянием между ними, отличающийся тем, что расстояние между рабочими поверхностями бойков с гладкой рабочей поверхностью устанавливают не превышающим меньшее расстояние между гранями шестигранника, полученными в предпоследнем проходе ковки в бойках с вырезными ручьями, при этом перед последним проходом ковки заготовку кантуют на угол 60° с обеспечением установки граней шестигранного профиля с большим расстоянием между ними со стороны бойков с гладкой рабочей поверхностью.

| Способ ковки заготовок | 1976 |

|

SU590058A1 |

| Способ ковки слитков в комбинированных бойках | 1979 |

|

SU863115A1 |

| СПОСОБ КОВКИ КРУПНЫХ КУЗНЕЧНЫХ СЛИТКОВ | 1992 |

|

RU2009753C1 |

| Сопло | 1981 |

|

SU1005933A1 |

Авторы

Даты

2015-01-10—Публикация

2013-06-24—Подача