Изобретение относится к обработке металлов давлением, а именно к способам получения шестигранных полых профилей.

Известны способы получения шестигранных полых профилей /Технология и оборудование трубного производства; учебное пособие для вузов. В.Я. Осадчий, А.С. Вавилин, В.Г. Зимовец, А.П. Коликов. - М.: «Инженермет Инжиниринг», 2007. - с. 506; Роликовые станы холодной прокатки труб. Вердеревский В.А. - М.: Металлургия, 1982. - с. 228.; Прокатное производство. Полухин П.И., Федосов Н.М. Королев А.А. Метвеев Ю.М. - М.: Металлургия, 1968. - с. 297-298/.

С применением этих способов на шестигранной оправке в холодном состоянии из круглой полой заготовки или на круглом стержне в горячем состоянии из квадратной заготовки с круглым отверстием путем обжатия, соответственно, на роликовом прокатном стане или на обычном стане продольной прокатки получают шестигранные полые профили.

Основными недостатками этих способов является высокая трудоемкость получения шестигранных полых профилей из-за необходимости применения оправок или стержней, а также невозможность получения таких профилей из специальных малопластичных и труднодеформируемых сталей и сплавов, требующих, как известно, применения специальных способов обработки металлов давлением в горячем состоянии с особыми схемами деформации, обеспечивающими получение требуемых профилей без трещин и рванин. Последнее ограничивает технологические возможности этих способов по марочному сортаменту получаемых шестигранных полых профилей.

Таким образом, недостатками указанных аналогов являются высокая трудоемкость получения шестигранных полых профилей и ограниченные технологические возможности по марочному сортаменту получаемых шестигранных полых профилей.

Наиболее близким к предлагаемому решению по технической сущности и достигаемому эффекту является способ многопроходной радиальной ковки полых профилей /Ю.С. Радюченко. Ротационная ковка - М.: Гос. н-т. изд-во маш. лит-ры, 1962. - с. 137; Ковка на радиально-обжимных машинах. В.А. Тюрин, В.А. Лазоркин, И.А. Поспелов и др. - М.: Машиностроение, 1990. - с. 18-19/. С применением этого способа без оправки можно получать из круглой полой заготовки (трубы) аналогичные профили с изменением наружного и внутреннего диаметров. При использовании для реализации такого способа двух пар бойков, одна пара которых имеет гладкую рабочую поверхность, вторая пара имеет вырезные ручьи с поверхностями, наклоненными друг к другу под углом 120 град., рабочие поверхности взаимно перпендикулярных бойков смещены друг относительно друга вдоль оси ковки на величину, превышающую длину рабочей поверхности бойка / Ковка на радиально-обжимных машинах. В.А. Тюрин, В.А. Лазоркин, И.А. Поспелов и др. - М.: Машиностроение, 1990. - с. 26-27/, можно получать полые шестигранные профили.

Применением такой комбинации известных технологических приемов существенно снижается трудоемкость получения полых изделий из-за отсутствия внутри них оправок, стержней и появляются технологические возможности получения полых изделий из специальных марок сталей и сплавов без образования трещин и рванин.

Однако применение такой комбинации известных технологических приемов не позволяет получать шестигранные по наружному контуру полые профили требуемого качества из-за отсутствия технологических приемов, обеспечивающих равномерное заполнение наружных ребер шестигранного полого профиля и формирование правильной симметричной внутренней полости. Это связано с тем, что при радиальной ковке парами бойков, имеющими разную форму рабочей поверхности, не обеспечиваются одинаковые условия формоизменения металла. При ковке бойками с вырезными ручьями, имеющими рабочие поверхности, наклоненные друг к другу под углом 120 град., имеет место высотная утяжка металла из ребер, формируемых вершинами указанных ручьев, с его перемещением в ребра, формируемые бойками гладкой рабочей поверхностью. Это приводит к несимметричным условиям формирования ребер шестигранного профиля, формируемых в вершине рабочей поверхности бойков с вырезными ручьями и бойками с гладкой рабочей поверхностью. В результате этого ребра, формируемые вершинами вырезных ручьев, оказываются незаполненными металлом, а на ребрах, формируемых бойками гладкой рабочей поверхностью, образуются заусенцы (усы), превращающиеся при дальнейшей ковке в заковы, плены. Такое положение также негативно отражается на форме внутренней полости шестигранного полого профиля. Она получается в виде овала (неправильного стрельчатого шестигранника), вытянутого в направлении ребер, формируемых бойками с вырезными ручьями. Из-за этого шестигранные полые профили будут иметь разную толщину стенок. Со стороны бойков с гладкой рабочей поверхностью толщина указанных стенок будет существенно превышать толщину стенок, формируемых бойками с вырезными ручьями.

Неравномерное заполнение ребер шестигранного полого профиля и формирование несимметричной внутренней его полости является критерием низкого качества.

Таким образом, основным недостатком данного способа, при котором для получения шестигранных полых профилей применяется комбинация известных технологических приемов, является низкое качество шестигранных полых профилей.

Задачей изобретения является повышение качества шестигранных полых профилей, получаемых с применением радиальной ковки.

Поставленная задача достигается тем, что в заявляемом способе многопроходной радиальной ковки шестигранных полых профилей, включающем обжатие круглой полой заготовки одновременно двумя взаимно перпендикулярными парами бойков, одна пара которых имеет бойки с гладкой рабочей поверхностью, вторая пара бойков имеет вырезные ручьи с поверхностями, наклоненными друг к другу под углом 120 град., рабочие поверхности взаимно перпендикулярных бойков смещены друг относительно друга вдоль оси ковки на величину, превышающую длину рабочей поверхности бойка, согласно изобретению обжатие круглой полой заготовки производят не менее чем за три прохода, после каждого прохода заготовку поворачивают вокруг оси ковки на угол, кратный 60 град., с изменением обжимаемых парами бойков граней шестигранного полого профиля.

Выполнение одновременно трех условий: получение полого шестигранного профиля путем обжатия круглой полой заготовки не менее чем за три прохода; поворот заготовки после каждого прохода вокруг оси ковки на угол, кратный 60 град.; изменение обжимаемых парами бойков граней шестигранного полого профиля - позволяет создать равномерные условия формирования ребер наружной поверхности шестигранного полого профиля и симметричной внутренней полости шестигранного полого профиля.

Выполнение второго условия означает, что заготовка после каждого прохода должна быть повернута на один из следующих углов 60 град., 120 град., 180 град., 240 град., 300 град., 360 град. и т.д. градусов. Из перечисленного ряда углов поворота одновременное выполнение третьего условия обеспечивают только углы поворота 60 град. и 120 град. При углах поворота 180 град. и 360 град. положение пар бойков относительно заготовки не изменяется по отношению к их первоначальному положению при угле поворота 0 град. При угле поворота 240 град. положение пар бойков относительно заготовки аналогично положению пар бойков относительно заготовки при угле поворота 60 град. При угле поворота 300 град. положение пар бойков относительно заготовки аналогично положению пар бойков относительно заготовки при угле поворота 120 град.

Таким образом, для одновременного выполнения трех условий осуществления предложенного способа, например, при выполнении трех проходов, возможно два технологических варианта. Согласно первому варианту, после первого прохода заготовку поворачивают вокруг оси ковки на угол 60 град., после второго прохода заготовку поворачивают вокруг оси ковки в том же направлении на угол 60 град. Согласно второму варианту, после первого прохода заготовку поворачивают вокруг оси ковки на угол 120 град., после второго прохода в заготовку поворачивают вокруг оси ковки в противоположном направлении на угол 60 град.

Достижение условий формоизменения металла, при которых создаются равномерные условия формирования ребер наружной поверхности шестигранного полого профиля и симметричной внутренней полости шестигранного полого профиля, объясняется тем, что в результате минимум трех обжатий, сопровождаемых двумя поворотами заготовки вокруг оси ковки, все ребра и грани получаемого шестигранного профиля подвергнутся деформации разными элементами калибра, образованного бойками с гладкой рабочей поверхностью и с вырезными ручьями.

Создание равномерных условий формирования ребер наружной поверхности шестигранного полого профиля и симметричной внутренней его полости позволяет получать наружную поверхность шестигранного полого профиля с равномерным заполнением металлом его ребер, без образования заусенцев (усов) и получением внутренней полости симметричной формы по отношению к оси ковки и одинаковой толщиной стенки, формируемой всеми бойками.

Получение шестигранных полых профилей с наружной поверхностью шестигранного профиля без заусенцев (усов) на ребрах с заполнением их металлом при внутренней полости симметричной формы по отношению к оси ковки и одинаковой толщиной стенки является критериями высокого их качества.

Таким образом, применение предлагаемого способа повышает качество шестигранных полых профилей, получаемых с применением радиальной ковки.

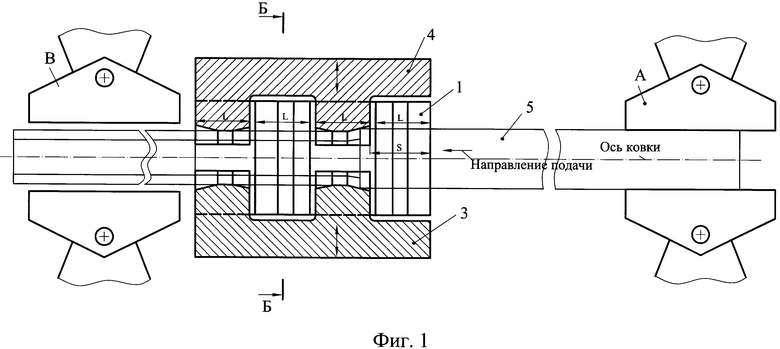

Предложенный способ радиальной ковки шестигранных полых профилей проиллюстрирован на чертежах.

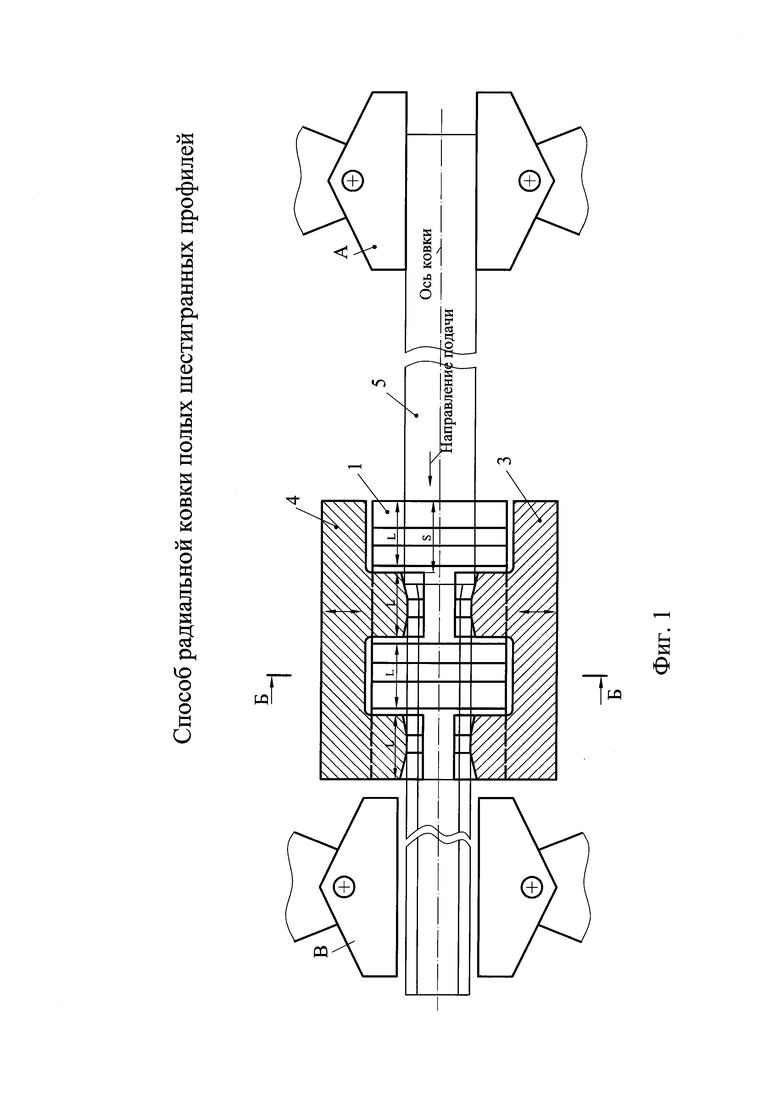

На фиг. 1 показан разрез по двухзаходным бойкам с вырезными ручьями, вид на двухзаходный боек с гладкой рабочей поверхностью и зажимные губки манипуляторов во время обжатия круглой полой заготовки с получением полого профиля в первом проходе.

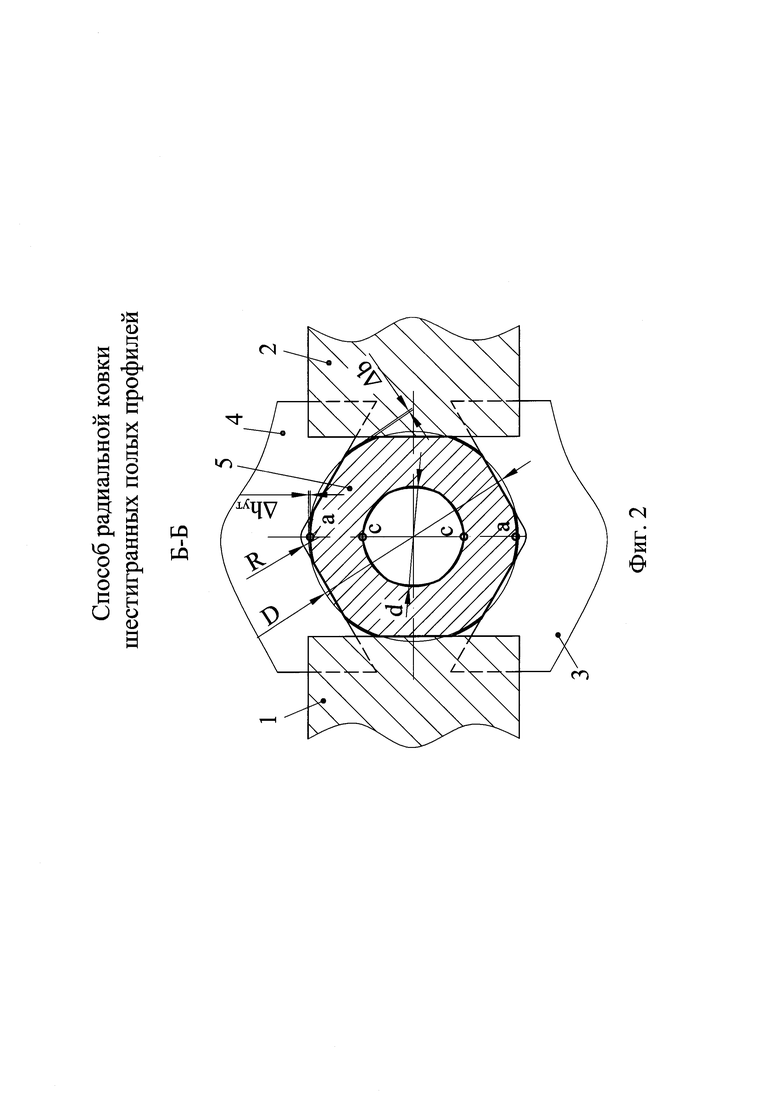

На фиг. 2 показан разрез Б-Б с поперечным сечением бойков, круглой полой заготовки и получаемого полого профиля при обжатии в первом проходе.

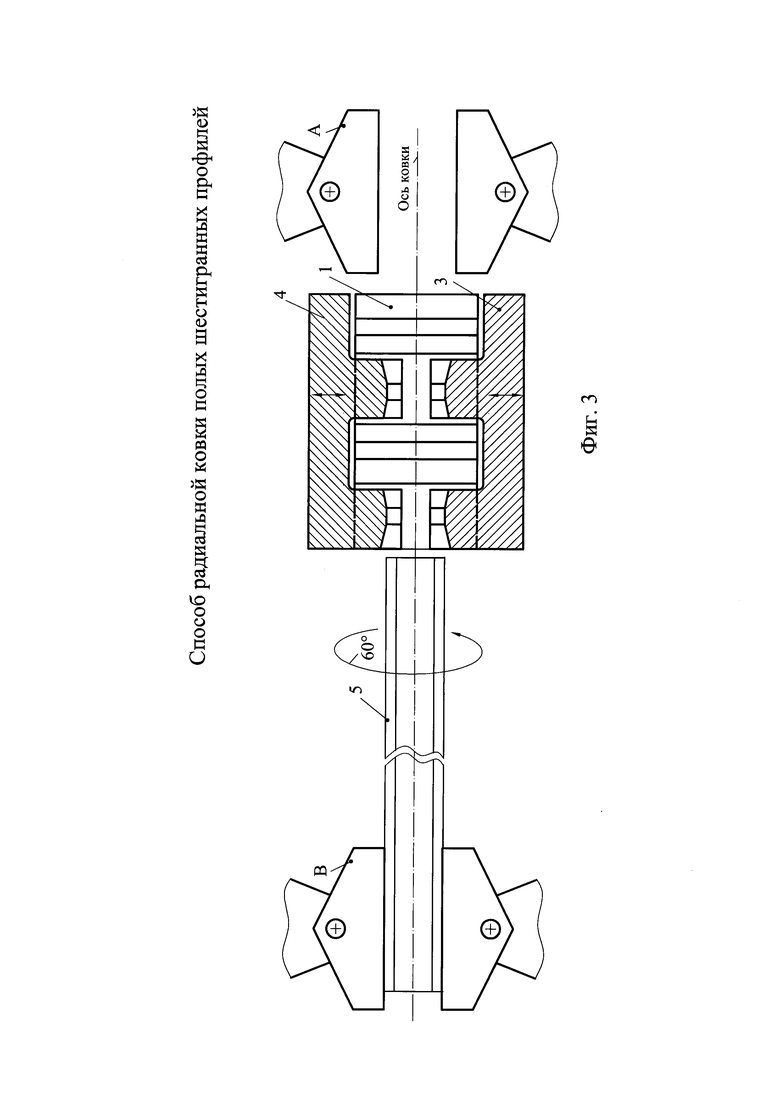

На фиг. 3 показан разрез по двухзаходным бойкам с вырезными ручьями, вид на двухзаходный боек с гладкой рабочей поверхностью и зажимные губки манипуляторов после обжатия круглой исходной заготовки с получением полого профиля в первом проходе и после поворота полого профиля манипулятором В на угол 60 град. перед обжатием во втором проходе.

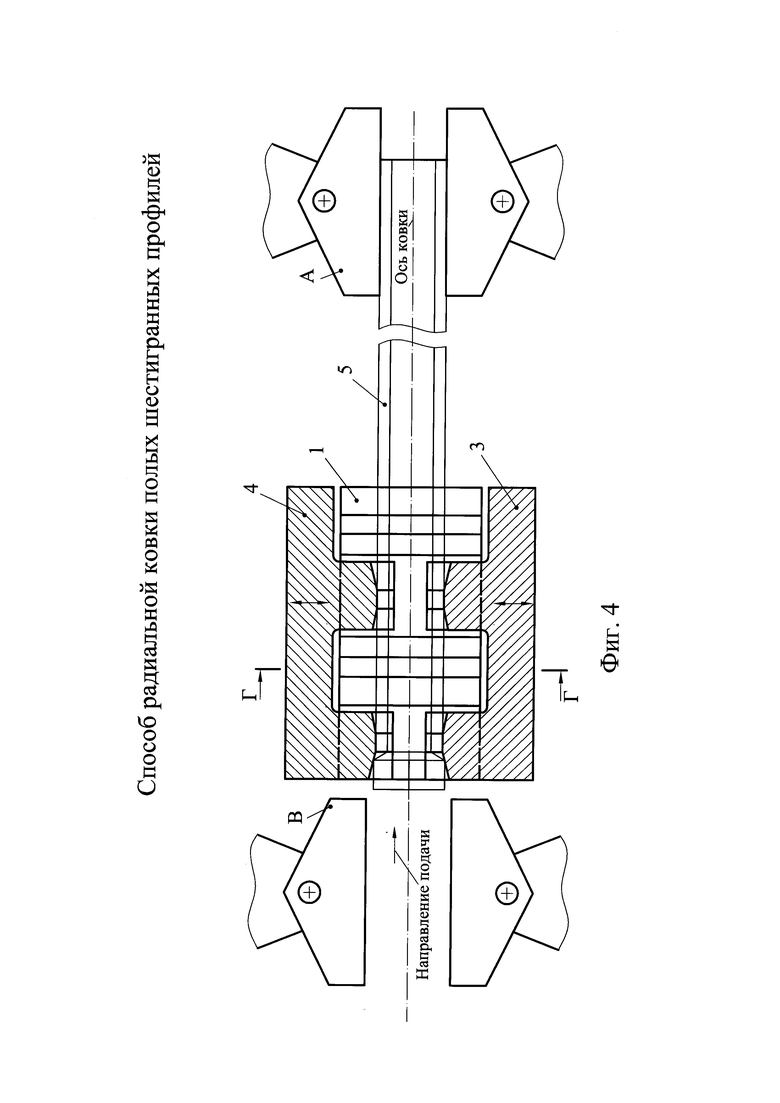

На фиг. 4 показан разрез по двухзаходным бойкам с вырезными ручьями, вид на двухзаходный боек с гладкой рабочей поверхностью и зажимные губки манипуляторов во время обжатия полого профиля и с получением полого профиля во втором проходе.

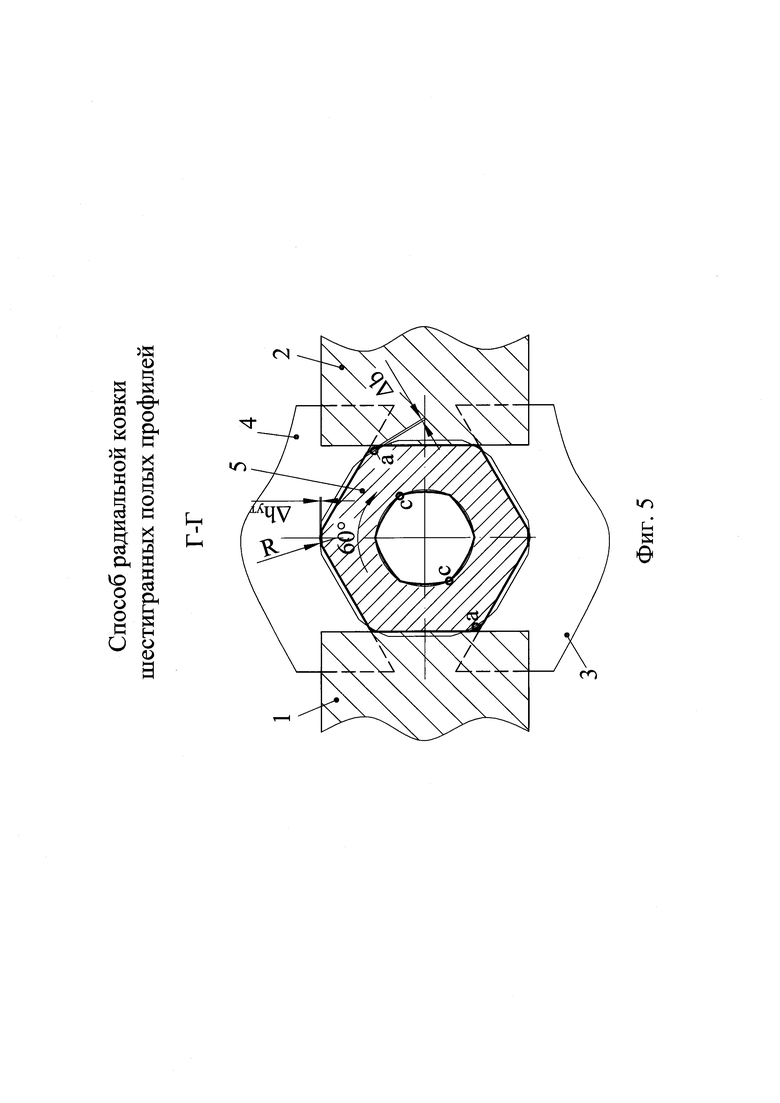

На фиг. 5 показан разрез Г-Г с поперечным сечением бойков, полого профиля, задаваемого в бойки, и получаемого полого профиля при обжатии во втором проходе.

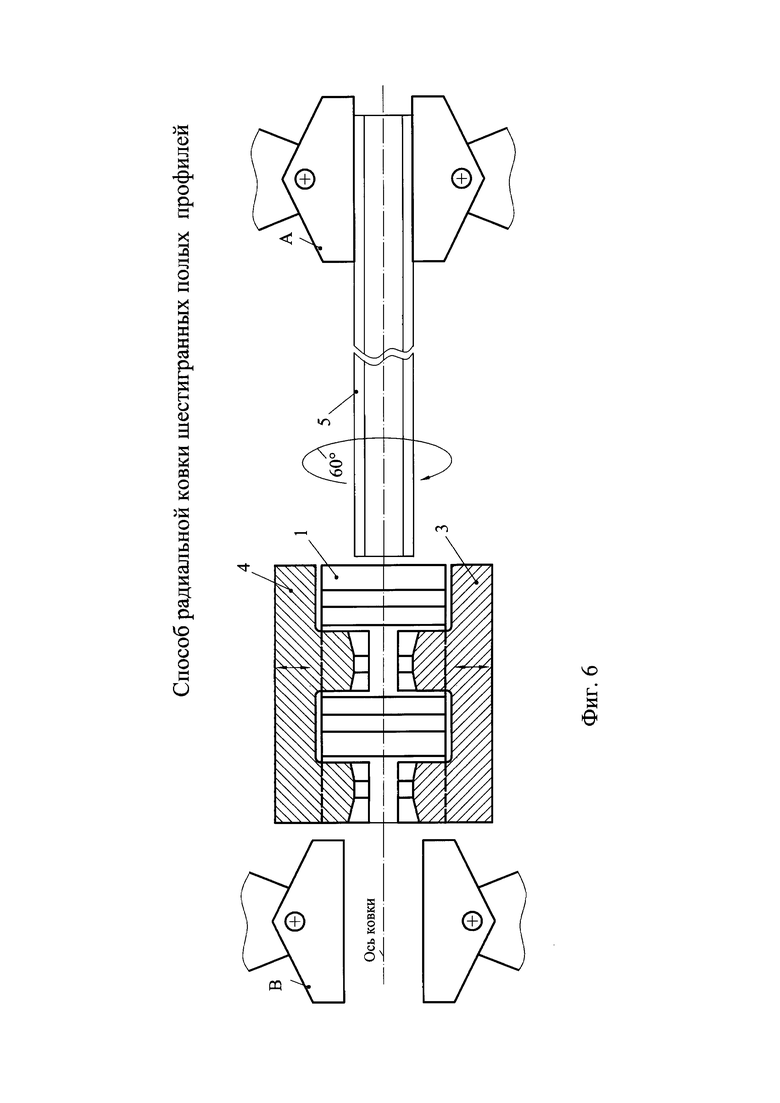

На фиг. 6 показан разрез по двухзаходным бойкам с вырезными ручьями, вид на двухзаходный боек с гладкой рабочей поверхностью и зажимные губки манипуляторов после обжатия полого профиля, получения полого профиля во втором проходе и после его поворота манипулятором А на угол 60 град. перед обжатием в третьем проходе.

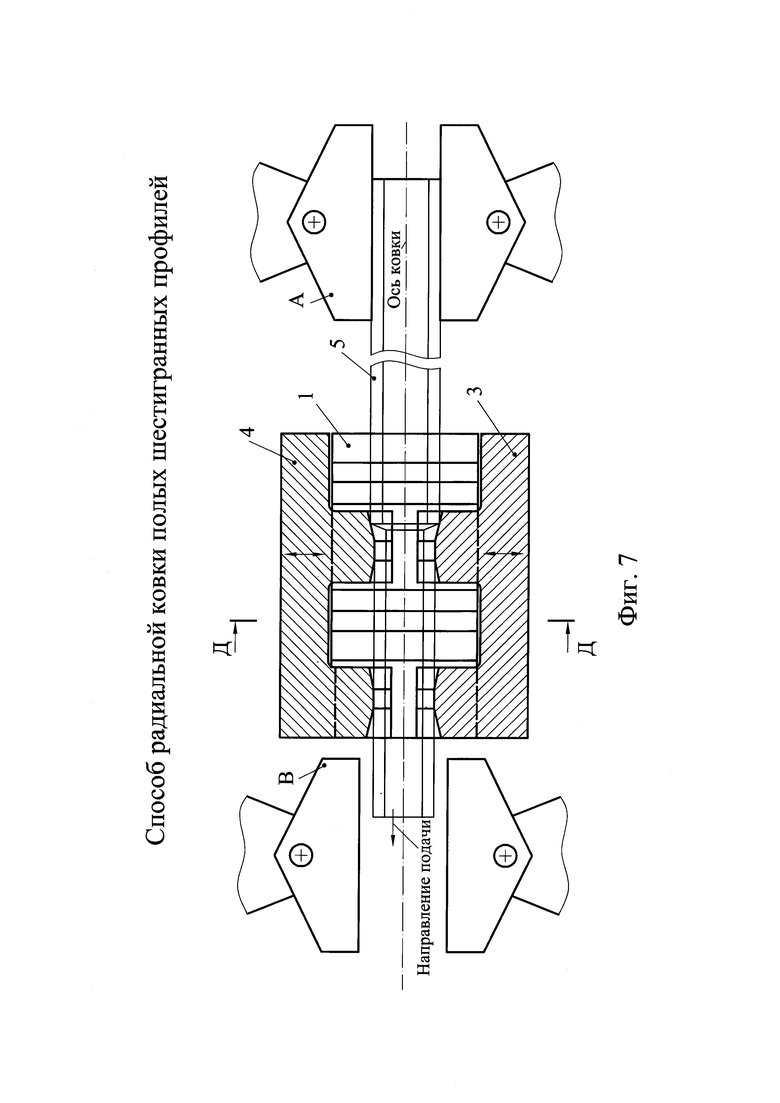

На фиг. 7 показан разрез по двухзаходным бойкам с вырезными ручьями, вид на двухзаходный боек с гладкой рабочей поверхностью и зажимные губки манипуляторов во время обжатия полого профиля и с получением готового шестигранного полого профиля в третьем проходе.

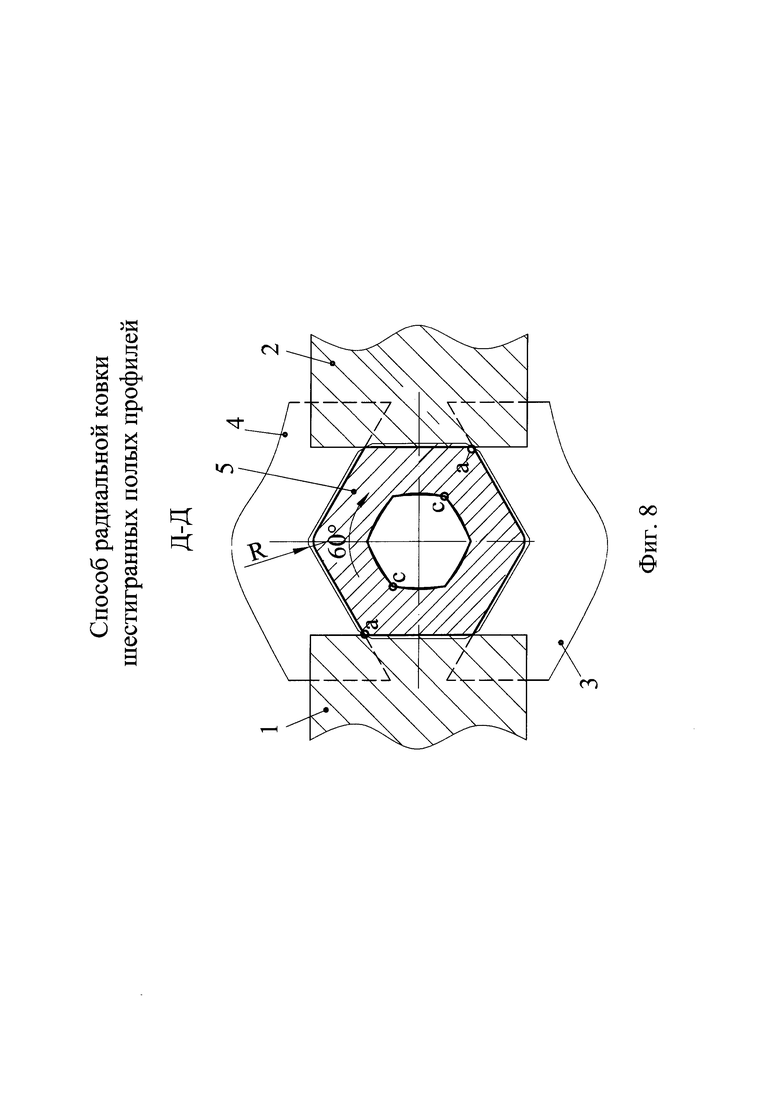

На фиг. 8 показан разрез Д-Д с поперечным сечением бойков, готового шестигранного полого профиля, получаемого в третьем проходе.

С использованием фиг. 1…8 рассмотрим процесс получения из круглой полой заготовки шестигранного полого профиля за три прохода при наиболее рациональном варианте реализации предложенного способа с последовательным поворотом заготовки после каждого прохода на угол 60 град.

Радиальная ковка осуществляется двумя парами двухзаходных бойков, у которых каждый боек имеет две рабочие поверхности, позволяющие осуществлять деформацию как при прямом, так и при обратном перемещении заготовки. Одна пара бойков 1, 2 имеет гладкую рабочую поверхность. Другая пара бойков 3, 4 имеет вырезные ручьи с поверхностями, наклоненными друг к другу под углом 120 град. Рабочие поверхности пар бойков смещены вдоль оси ковки на величину S, превышающую длину рабочей поверхности бойка L (фиг. 1). Удержание исходной заготовки и шестигранных профилей по оси ковки, подача их в бойки и поворот вокруг оси ковки осуществляется двумя манипуляторами А и В (на чертежах для упрощения изображены зажимные губки манипуляторов). Рабочие поверхности зажимных губок манипуляторов с целью устранения «сваливания» (разворота) заготовки при ее деформации выполнены в соответствии с формой шестигранника.

Радиальная ковка шестигранных профилей осуществляется за несколько проходов. Количество проходов определяется максимально возможным обжатием за проход исходя из угла наклона обжимных участков бойков и силовыми условиями процесса радиальной ковки. В рассматриваемом примере показано осуществление процесса получения шестигранного полого профиля из круглой полой заготовки за три прохода.

Круглая полая заготовка 5 в рассматриваемом примере имеет наружный диаметр D, внутренний диаметр d (фиг. 2). Перед первым проходом круглая полая заготовка 5 зажимается губками манипулятора А, подается данным манипулятором в бойки и начинается первый проход (фиг. 1). За счет возвратно-поступательного перемещения бойков (показано вертикальными стрелками) осуществляется обжатие круглой полой заготовки с получением профиля с шестью лысками на наружной поверхности. На внутренней поверхности полой заготовки получается профиль с шестью скругленными гранями (фиг. 2). В части поперечного сечения получаемого в первом проходе полого профиля, находящегося в вершине бойков 3, 4 с вырезными ручьями, имеет место высотная утяжка на величину Δhут металла из ребер, формируемых вершинами этих ручьев, с его перемещением в ребра, формируемые бойками 1, 2 с гладкой рабочей поверхностью. В этих ребрах будет иметь место уширение металла на величину Δb.

В процессе первого прохода заготовка 5 из манипулятора А передается манипулятору В, который заканчивает осуществление первого прохода (фиг. 3). Затем начинается второй проход (фиг. 3), перед которым с помощью манипулятора В производят поворот полученного в первом проходе полого профиля с шестью лысками вокруг оси ковки на угол 60 град. В результате точки а и с (фиг. 2) оказываются в положении, показанном на фиг. 5, т.е. ребра полого профиля с шестью лысками переместятся из вершин бойков 3, 4 с вырезными ручьями в разъемы между взаимно перпендикулярными бойками 1, 2 и 3, 4.

Далее манипулятором В повернутый полый профиль 5 с шестью лысками подается в бойки 1-4 и осуществляется второй проход (фиг. 4). За счет возвратно-поступательного перемещения бойков (показано вертикальными стрелками) осуществляется обжатие полого профиля с шестью лысками, полученного в первом проходе и повернутого на угол 60 град., с образованием нового полого профиля с шестью лысками (фиг. 5). На внутренней поверхности полого профиля с лысками получается профиль с шестью скругленными гранями (фиг. 5). В части поперечного сечения получаемого во втором проходе полого профиля с лысками, находящегося в вершине бойков 3, 4 с вырезными ручьями, имеет место высотная утяжка на величину Δhут металла из ребер, формируемых вершинами этих ручьев, с его перемещением в ребра, формируемые бойками 1, 2 с гладкой рабочей поверхностью. В этих ребрах металл уширяется на величину Δb.

В процессе осуществления второго прохода полый профиль с лысками 5 из манипулятора В передается манипулятору А, который заканчивает осуществление второго прохода (фиг. 6).

Затем начинается третий проход (фиг. 7), перед которым с помощью манипулятора А производят поворот полученного во втором проходе полого профиля с шестью лысками вокруг оси ковки на угол 60 град. в направлении, аналогичном повороту профиля с шестью лысками после первого прохода (фиг. 6). В результате точки а и с (фиг. 5) оказываются в положении, показанном на фиг. 8, т.е. ребра полого профиля с шестью лысками переместятся из одних разъемов между взаимно перпендикулярными бойками 1, 2 и 3, 4 в другие разъемы между этими бойками.

Далее манипулятором А,повернутый полый профиль 5 с шестью лысками подается в бойки 1-4 и осуществляется третий проход (фиг. 7). За счет возвратно-поступательного перемещения бойков (показано вертикальными стрелками) осуществляется обжатие полого профиля с шестью лысками, полученного во втором проходе и повернутого на угол 60 град., с получением готового шестигранного полого профиля (фиг. 8). На внутренней поверхности полого шестигранного профиля получается профиль с шестью скругленными гранями (фиг. 8). В части поперечного сечения получаемого в третьем проходе полого профиля, находящегося в вершине бойков 3, 4 с вырезными ручьями, также имеет место высотная утяжка металла из ребер, формируемых вершинами этих ручьев, с перемещением металла в ребра, формируемые бойками 1, 2 гладкой рабочей поверхностью. В этих ребрах будет иметь место уширение металла. На фиг. 8 в связи с заполнением металлом ребер шестигранного полого профиля параметры утяжки и уширения не обозначены.

В процессе осуществления третьего прохода полый профиль с лысками 5 из манипулятора А передается манипулятору В, который заканчивает осуществление третьего прохода (на чертежах не показано).

В описанном примере реализации предложенного способа за три прохода из круглой полой заготовки путем радиальной ковки получается готовый профиль в виде шестигранного полого профиля.

Для достижения требуемых качественных характеристик шестигранного полого профиля обязательным условием является примерное равенство условий формоизменения всех его граней и ребер. Это обеспечивается при осуществлении радиальной ковки круглой полой заготовки не менее чем за три прохода при ее повороте после каждого прохода на угол, кратный 60 град., вокруг оси ковки с чередованием обжатия граней шестигранного полого профиля парами бойков. Для получения качественного шестигранного полого профиля можно применять и большее число проходов при обеспечении одинаковых условий формоизменения граней и ребер шестигранного полого профиля, которое возможно при обязательном повороте полой заготовки после каждого прохода на угол, кратный 60 град., вокруг оси ковки.

Таким образом, использование предлагаемого способа с применением радиальной ковки позволяет получить качественные шестигранные полые профили,

Одним из вариантов практического применения шестигранных полых профилей является получение из них гаек. В связи с этим предложенный способ использован при разработке технологии получения гаек М48 по ГОСТ 15521-70 и ГОСТ 15522-70. Для этого проведена горячая радиальная ковка шестигранного полого профиля «с размером по ключ» 70 мм из полой круглой заготовки (трубы) с наружным диаметром 83 мм, внутренним диаметром 45 мм на радиально-ковочной машине SKK-14 австрийской фирмы GFM, установленной на одном из предприятий г. Челябинска. Получение шестигранного полого профиля осуществлялось за три прохода в двух парах двухзаходных бойков с поворотом полой заготовки на угол 60 град. после каждого прохода в одном направлении. Одна пара имела бойки с гладкой рабочей поверхностью, вторая пара бойков имела вырезные ручьи с поверхностями, наклоненными друг к другу под углом 120 град. Бойки имели калибрующие участки, параллельные оси ковки, и обжимные участки, наклоненные под углом 12 град. к оси ковки. Подача заготовки за один ход бойков составляла 5 мм. Число ходов бойков в минуту - 800. Смещение рабочих поверхностей пар бойков вдоль оси ковки составляло S=64 мм. Длина рабочей поверхности бойка L=58 мм. В результате получен шестигранный полый профиль с наружными «размерами под ключ» 70 мм по ГОСТ 2879-2006 с заполнением всех ребер металлом и без заусенцев (усов). Внутренняя полость данного шестигранного полого профиля имела форму правильного симметричного стрельчатого шестигранника (шестигранника со скругленными выпуклыми сторонами) с диаметром описанной окружности примерно 40,5 мм. Из данного шестигранного профиля изготовлены гайки М48 по ГОСТ 15521-70. Экономия металла при такой технологии изготовления гаек составляет около 30%.

С целью сравнительной оценки эффективности предложенного способа в тех же бойках с такими же технологическими режимами (только без применения операций поворота заготовки на угол 60 град. после каждого прохода) была проведена горячая радиальная ковка шестигранного полого профиля «с размером под ключ» 70 мм из полой круглой заготовки (трубы) с наружным диаметром 83 мм, внутренним диаметром 45 мм. В результате получен шестигранный полый профиль с наружными «размерами под ключ» 70 мм с незаполнением металлом двух противолежащих ребер шестигранника, располагавшихся в вершинах вырезных ручьев. Четыре других ребра шестигранника, располагавшиеся в разъемах рабочих поверхностей бойков с гладкой рабочей поверхностью и бойков с вырезными ручьями, имели острые углы с признаками дефектов в виде плен, заковов из-за образующихся в процессе радиальной ковки заусенцев (усов). Наличие плен, заковов и незаполнение металлом ребер шестигранных профилей является их браковочным признаком. Такие профили не принимаются потребителем.

При этом внутренняя полость шестигранного полого профиля имела форму овала (неправильного стрельчатого шестигранника), вытянутого в направлении ребер, формируемых бойками с вырезными ручьями. Стенки такого шестигранного полого профиля имели разную толщину.

Полученный наружный шестигранный профиль не соответствовал требованиям ГОСТ. Неравномерная толщина стенок такого шестигранного полого профиля не позволяет нарезать в нем внутреннюю резьбу с рациональным расходом металла.

Проведенные экспериментальные исследования подтвердили эффективность предложенного способа, а именно получение качественных шестигранных полых профилей, которые могут являться заготовками для изготовления гаек.

При формировании шестигранного профиля в бойках с вырезными бойками и с гладкой рабочей поверхностью имеют место одновременно утяжка и поперечное течение металла, влияющие на формирование ребер шестигранного профиля. В результате проведенных дополнительных экспериментальных исследований установлено, что для формирования ребер шестигранного профиля, соответствующих требованиям ГОСТ 2879-2006, наружный диаметр круглой полой заготовки (трубы) должен в 1,18-1,22 раза превышать «размер под ключ» шестигранного полого профиля.

Дополнительными экспериментальными исследованиями также установлено, что при формировании из круглой полой заготовки (трубы) полого шестигранного профиля происходит не только изменение формы их полости, но утолщение стенки. В связи с этим для получения минимально достаточной толщины стенки шестигранного полого профиля, необходимой для формирования требуемого профиля резьбы гайки, внутренний диаметр круглого полого профиля (трубы) должен быть не более 1,1 внутреннего диаметра резьбы гайки.

Предложенный способ планируется использовать при горячей ковке на радиально-ковочной машине SKK-14 шестигранных полых профилей «с размерами под ключ» 41, 46, 50, 55, 60, 65, 70 и 75 мм для последующего изготовления из них гаек М 30, 36, 42, 48 по ГОСТ 15521-70, 15522-70, 5915-70 и 5916-70.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2013 |

|

RU2541238C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2017 |

|

RU2655504C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2016 |

|

RU2634543C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2013 |

|

RU2538132C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУГЛЫХ ПРОФИЛЕЙ | 2017 |

|

RU2676541C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2013 |

|

RU2538130C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2015 |

|

RU2614918C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРУГЛЫХ ПРОФИЛЕЙ | 2017 |

|

RU2655527C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ | 2015 |

|

RU2636610C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРУГЛЫХ ПРОФИЛЕЙ | 2017 |

|

RU2655514C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при радиальной ковке шестигранных полых профилей. Круглую полую заготовку подвергают обжатию одновременно двумя взаимно перпендикулярными парами бойков не менее чем за три прохода. Бойки одной пары выполнены с гладкой рабочей поверхностью. Бойки второй пары имеют вырезные ручьи с поверхностями, наклоненными друг к другу на угол 120°. При этом рабочие поверхности взаимно перпендикулярных бойков смещены относительно друг друга вдоль оси ковки на величину, превышающую длину рабочей поверхности бойка. После каждого прохода заготовку поворачивают вокруг оси ковки на угол, кратный 60°, с изменением обжимаемых парами бойков граней шестигранного полого профиля. В результате обеспечивается повышение качества получаемых полых профилей. 8 ил., 1 пр.

Способ многопроходной радиальной ковки шестигранных полых профилей, включающий обжатие круглой полой заготовки одновременно двумя взаимно перпендикулярными парами бойков, из которых одна пара имеет бойки с гладкой рабочей поверхностью, а рабочие поверхности бойков второй пары выполнены с вырезными ручьями с поверхностями, наклоненными друг к другу на угол 120°, причем рабочие поверхности взаимно перпендикулярных бойков смещены относительно друг друга вдоль оси ковки на величину, превышающую длину рабочей поверхности бойка, отличающийся тем, что обжатие производят не менее чем за три прохода, при этом после каждого прохода заготовку поворачивают вокруг оси ковки на угол, кратный 60°, с изменением обжимаемых парами бойков граней шестигранного полого профиля.

| УСТРОЙСТВО ДЛЯ КОВКИ ТРУБ НА ОПРАВКЕ | 2007 |

|

RU2338619C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2013 |

|

RU2538130C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2013 |

|

RU2538132C1 |

| Смывное устройство | 1991 |

|

SU1814679A3 |

| Сопло | 1981 |

|

SU1005933A1 |

| РАДЮЧЕНКО Ю.С., Ротационная ковка, Москва, Машгиз, 1962, с | |||

| Способ обделки поверхностей приборов отопления с целью увеличения теплоотдачи | 1919 |

|

SU135A1 |

Авторы

Даты

2017-01-10—Публикация

2015-09-08—Подача