Область техники, к которой относится предлагаемое изобретение

[01] Предлагаемое изобретение относится к способу прямого или обратного прессования металлических труб, при котором для получения металлической трубы нагретый слиток металла подвергают прессованию, продавливая (экструдируя) его через прессовую матрицу и используя дорн, при этом упомянутый дорн имеет две поверхности прессования, которые расположены друг относительно друга со смещением в осевом направлении и имеют различающиеся радиальные характеристики, и выполнен с возможностью позиционирования в двух положениях прессования в осевом направлении относительно упомянутой прессовой матрицы. При этом в первом из упомянутых двух положений прессования на заготовку, экструдируемую из нагретого слитка металла с получением металлической трубы, воздействуют первой из упомянутых двух поверхностей прессования, а во втором из упомянутых двух положений прессования на нее воздействуют второй из упомянутых двух поверхностей прессования. Кроме того, предлагаемое изобретение относится к используемому при прессовании металлических труб дорну, имеющему две поверхности прессования, которые расположены друг относительно друга со смещением в осевом направлении и имеют различающиеся радиальные характеристики, а также переходный участок между упомянутыми двумя поверхностями прессования. Кроме того, предлагаемое изобретение относится к прессу для экструдирования металлической трубы, имеющему цилиндр-контейнер, прессовую матрицу и дорн. Кроме того, предлагаемое изобретение относится к экструдированной металлической трубе, предпочтительно, выполненной из алюминия и имеющей стенку с двумя разными значениями толщины и переходный участок, расположенный между ее областями с разными значениями толщины стенки, при этом на упомянутом переходном участке имеется перетяжка.

Предпосылки создания предлагаемого изобретения

[02] Такая технология прямого или обратного прессования металлических труб достаточно хорошо известна в соответствующей отрасли техники, при этом внутренний диаметр получаемых по этой технологии металлических труб может быть соответствующим образом изменен благодаря поверхностям прессования, а в дополнение к ним, в каждом конкретном случае, с помощью дорна, имеющего две поверхности прессования, расположенные друг относительно друга со смещением в осевом направлении и имеющие различающиеся радиальные характеристики, при этом упомянутый дорн может быть смещен в осевом направлении. Упомянутые поверхности прессования, как рабочие поверхности, образуют относительно прессовой матрицы зазор, который также может быть изменен и через который экструдируется, принимая форму, заготовка. При осевом перемещении дорна таким образом, что, факультативно, первая из двух поверхностей прессования или вторая из двух поверхностей прессования соответственно взаимодействует с прессовой матрицей, это может быть соответствующим образом целенаправленно изменено. Хотя при такой конфигурации пресса для экструдирования металлических труб или при осуществлении такого способа изменение в толщине стенки естественным образом осуществляется путем изменения внутреннего диаметра, такие экструдированные металлические трубы имеют перетяжку в радиальном направлении снаружи переходного участка между областями с разной толщиной стенки.

[03] Известно, например, использование таких металлических труб, имеющих области с разной толщиной стенки, в качестве буровых труб, однако они могут использоваться и для других целей, например, в качестве корпусов. В этой связи представляется особенно важным прессование алюминиевых труб, т.е. труб из алюминия или подобных металлов, которые допускают экструдирование.

Краткое описание предлагаемого изобретения

[04] Задачей предлагаемого изобретения является создание способа прямого или обратного прессования металлических труб, дорна для прессования металлических труб, пресса для экструдирования металлических труб, а также экструдированной металлической трубы, в которых отрицательное влияние перетяжки минимизировано.

[05] В качестве решения вышеозначенной задачи предлагаются: способ прямого или обратного прессования металлических труб, имеющий признаки, изложенные в п. 1 формулы изобретения, дорн для прессования металлических труб, имеющий признаки, изложенные в п. 4 формулы изобретения, пресс для экструдирования металлических труб, имеющий признаки, изложенные в п. 10 формулы изобретения, а также экструдированная металлическая труба, имеющая признаки, изложенные в пп. 11, 12, 14 или 15 формулы изобретения.

[06] Другие обеспечивающие преимущества варианты осуществления предлагаемого изобретения охарактеризованы в зависимых пунктах формулы изобретения.

[07] Предложен способ прямого или обратного прессования металлических труб, при котором для получения металлической трубы нагретый слиток металла подвергают прессованию, экструдируя его через прессовую матрицу и используя дорн, при этом упомянутый дорн имеет две поверхности прессования, которые расположены друг относительно друга со смещением в осевом направлении и имеют различающиеся радиальные характеристики, и выполнен с возможностью позиционирования в двух положениях прессования в осевом направлении относительно упомянутой прессовой матрицы, так что в первом из упомянутых двух положений прессования на заготовку, экструдируемую из нагретого слитка металла с получением металлической трубы, воздействуют первой из упомянутых двух поверхностей прессования, а во втором из упомянутых двух положений прессования на нее воздействуют второй из упомянутых двух поверхностей прессования. Этот способ может быть охарактеризован тем, что для заготовки обеспечивают опору со стороны дорна на высоте оси прессовой матрицы при перемещении дорна относительно прессовой матрицы из упомянутого первого положения прессования в упомянутое второе положение прессования.

[08] Благодаря такой опоре на стороне дорна обеспечена возможность изменять размер упомянутой перетяжки не только по глубине, но и по длине. Таким образом можно, например, уменьшить размер перетяжки по глубине, так что соответственно уменьшается влияние перетяжки. Кроме того, с помощью опоры можно, например, увеличить размер перетяжки по длине, так что соответственно обеспечивается компенсация возможной неточности придания направления снаружи металлической трубы или уменьшение пиковых нагрузок в теле металлической трубы.

[09] Соответственно, экструдированная металлическая труба, имеющая области с разной толщиной стенки и переходный участок, расположенный между упомянутыми областями с разной толщиной стенки, причем на упомянутом переходном участке имеет место перетяжка, может быть охарактеризована тем, что размер упомянутой перетяжки по глубине меньше, чем разность двух значений толщины стенки трубы в упомянутых областях с разной толщиной стенки. Представляется предпочтительным такое решение, при котором отклонение от упомянутой разности составляет по меньшей мере 10%. Однако в предпочтительном случае осуществления способа согласно предлагаемому изобретению оно может составлять 15% или больше. Благодаря использованию при осуществлении способа упомянутой опоры обеспечивается возможность целенаправленно уменьшить размер перетяжки по глубине с первого раза.

[10] Кроме того, благодаря упомянутой опоре обеспечивается возможность с первого раза получить экструдированную металлическую трубу, имеющую области с разной толщиной стенки и переходный участок, расположенный между упомянутыми областями с разной толщиной стенки, на котором имеется перетяжка, при этом упомянутая экструдированная труба может быть охарактеризована тем, что размер упомянутой перетяжки по длине больше, чем разность между упомянутыми двумя разными значениями толщины стенки экструдированной трубы, при этом, и в данном случае тоже, отклонение размера перетяжки по длине от упомянутой разности между упомянутыми двумя разными значениями толщины стенки экструдированной трубы может достигать по меньшей мере 10%. Однако, в зависимости от конкретного варианта осуществления предлагаемого способа, упомянутое отклонение размера перетяжки по длине от разности между двумя разными значениями толщины стенки экструдированной трубы может достигать 100%. Кроме того, в подходящем случае осуществления способа согласно предлагаемому изобретения размер перетяжки по длине может быть выбран таким, чтобы он превышал меньшее из двух разных значений толщины стенки экструдированной трубы, или даже большее из них. В этой связи, однако, следует иметь в виду, что слишком длинный переходный участок между областями с разной толщиной стенки экструдированной трубы приводит к повышенному расходу материала при производстве металлической трубы, что также может привести к нежелательным результатам, поэтому, естественно, должен быть найден верхний предел.

[11] В дополнение к вариациям в размерах перетяжки имеют место также вариации в толщине стенки экструдированной трубы на участке, где находится эта перетяжка. Соответственно, при осуществлении предлагаемого способа обеспечивается возможность с первого раза придать толщине стенки экструдированной трубы на участке, где находится перетяжка, желаемое значение. Таким образом, экструдированная металлическая труба, имеющая области с разной толщиной стенки и переходный участок, расположенный между упомянутыми областями с разной толщиной стенки, на котором имеется перетяжка, может быть охарактеризована тем, что упомянутая толщина стенки превышает меньшее из двух значений толщины стенки на участке, где находится перетяжка. В частности, в предпочтительном варианте осуществления предлагаемого способа перетяжка может быть выполнена таким образом, что на участке, где она находится, толщина стенки больше, чем меньшее из значений толщины стенки на величину, составляющую по меньшей мере 10% от разности между двумя разными значениями толщины стенки, при этом представляется предпочтительным такое решение, при котором толщина стенки на участке перетяжки больше, чем меньшее из значений толщины стенки на величину, составляющую 20% от разности между двумя разными значениями толщины стенки.

[12] Согласно одному из конкретных вариантов осуществления описанного выше способа, опора для заготовки на высоте оси прессовой матрицы может иметь место только после того, как заготовка образует свободную поверхность относительно дорна. Такая свободная поверхность образуется, когда дорн смещен в осевом направлении, для чего его перемещают из упомянутого первого положения прессования в упомянутое второе положение прессования, хотя заготовка или нагретый слиток металла продолжает оставаться под давлением. Это обеспечивается благодаря тому, что этот нагретый слиток металла приведен в пластичное состояние для придания ему формы и прессования между прессовой матрицей и дорном. Хотя по этой причине нагретый слиток металла поддается изменению его формы и может заполнять собой измененный объем, который имеет место между дорном и прессовой матрицей, такая его адаптация не происходит мгновенно по причине высокой вязкости пластифицированного материала, и поэтому этот процесс протекает не с такой скоростью, с какой происходит перемещение дорна. Таким образом, проходит некоторое время, прежде чем заготовка или нагретый слиток металла своими пластифицированными участками снова заполнит пространство, освобождаемое дорном при его перемещении из первого положения прессования во второе положение прессования. По той причине, что упомянутая опора предоставляется только после того, как заготовка образует свободную поверхность относительно дорна, прежде, чем будет обеспечена опора, нагретый слиток металла может сначала начать процесс втекания в это освобождаемое пространство, и тем самым обеспечивается возможность продолжения инициирования требуемого перемещения материала наискорейшим образом и минимизации переходного участка между двумя разными значениями толщины стенки.

[13] Представляется предпочтительным такое решение, при котором опора обеспечивается сразу, как только упомянутая свободная поверхность смещается в направлении дорна. В этом варианте осуществления предлагаемого изобретения может происходить соответствующее дальнее пластическое перемещение, то есть, перемещение за счет пластической деформации, заготовки, так что пространство, освобождаемое дорном при его перемещении, снова заполняется материалом заготовки в кратчайший срок. Таким образом, обеспечивается минимизация переходного участка между областями с разными значениями толщины стенки экструдированной металлической трубы.

[14] Дорн для прессования металлических труб, имеющий две поверхности прессования, расположенные друг относительно друга со смещением в осевом направлении и имеющие различающиеся радиальные характеристики, а также имеющий переходный участок, расположенный между упомянутыми двумя поверхностями прессования, может быть охарактеризован тем, что на упомянутом переходном участке он имеет опорную поверхность.

[15] Следует заметить, что в настоящем описании термин «поверхности прессования» относится к тем поверхностям, которые, как уже говорилось ранее, ограничивают зазор между дорном и прессовой матрицей в процессе прессования и во взаимодействии с прессовой матрицей воздействуют на заготовку с целью придания ей нужной формы. Другие поверхности дорна либо вообще не вступают в контакт с материалом заготовки, либо не оказывают заметного влияния на процесс формования, по той причине, что материал просто протекает по соответствующим поверхностям.

[16] Опора для заготовки со стороны дорна при перемещении дорна относительно прессовой матрицы из его первого положения прессования в его второе положение прессования обеспечивается на высоте оси прессовой матрицы простым решением благодаря наличию на переходном участке опорной поверхности.

[17] Представляется предпочтительным такое решение, при котором опорная поверхность имеет постоянное поперечное сечение по опорной длине в осевом направлении, так что при перетекании материала в освобождаемое пространство ему предоставляется ограниченная опора между прессовой матрицей и дорном. В этой связи следует заметить, что в общем случае такие экструдированные металлические трубы в поперечном сечении являются круглыми, так что дорн, соответственно, тоже имеет по существу цилиндрическую форму. Это верно, соответственно, также и для поверхностей прессования, а также это представляется предпочтительным в отношении упомянутой опорной поверхности. С другой стороны, круглое поперечное сечение не является абсолютной необходимостью, при этом, однако, в области продольного осевого простирания дорна поверхности прессования ориентированы параллельно оси дорна, так что плоскости, проходящие через ось дорна, в системе цилиндрических координат являются наклонными на углы, лежащие перпендикулярно оси дорна, поверхности прессования в общем случае ориентированы параллельно оси дорна, и изменения радиусов имеют место только перпендикулярно оси дорна.

[18] Слишком большая опорная длина может стать причиной отрицательного влияния на характер течения материала, поэтому при нахождении дорна в его конечном положении может быть обеспечено преимущество, если опорная длина составляет не более 80% от осевого расстояния между двумя поверхностями прессования. В частности, может быть выбрана опорная длина, составляющая менее 60% или менее 50% от осевого расстояния между двумя поверхностями прессования. При необходимости, особенно в случае, когда используются несколько опорных поверхностей, имеющих разные поперечные сечения, может быть выбрана даже еще меньшая опорная длина отдельных опорных поверхностей. Кроме того, оказалось предпочтительным такое решение, при котором опорная длина составляет не менее 2% от осевого расстояния между двумя поверхностями прессования. Представляется предпочтительным такое решение, при котором опорная длина составляет не менее 5% или 10% от осевого расстояния между двумя поверхностями прессования. При таком решении может быть обеспечена достаточная опора.

[19] В общем случае дорн монотонно сужается в поперечных сечениях, следующих вдоль его оси от основания к переднему концу (без учета возможного наличия удерживающих средств в области основания дорна) без какого-либо расширения в радиальных направлениях. Такое решение представляется практичным с точки зрения экономии энергетических затрат. Соответственно, представляется обеспечивающим преимущество такое решение, при котором первая из двух поверхностей прессования расположена дальше от переднего конца дорна с большим удалением от оси дорна, чем вторая из двух поверхностей прессования.

[20] Тот факт, что радиальные характеристики двух поверхностей прессования являются разными, приводит к тому, что по меньшей мере при некотором конкретном значении угла относительно оси дорна, соответствующем сечению через ось дорна, которое проходит точно под упомянутым углом, при наличии разности соответствующих радиусов упомянутых двух поверхностей прессования относительно оси дорна, потому что в противном случае, естественно, не было бы никаких разных радиальных характеристик двух поверхностей прессования. Представляется предпочтительным такое решение, при котором радиус той опорной поверхности, которая ориентирована под тем же углом относительно оси дорна, меньше, чем больший из двух радиусов, на величину, превышающую 5% от разности радиусов, или меньше, чем радиус некоторой дополнительной опорной поверхности, ориентированный под тем же углом относительно оси дорна. При таком решении обеспечивается возможность создания, обеспечивающим надежную работу образом, достаточно обширного пространства, достаточного для того, чтобы его занял материал заготовки. В частности, при таком решении обеспечивается возможность того, что упомянутое пространство не компенсируется простым упругим расширением заготовки в эту область. Представляется предпочтительным такое решение, при котором радиус опорной поверхности, ориентированный под тем же углом относительно оси дорна, меньше, чем больший из двух радиусов, или чем радиус некоторой дополнительной опорной поверхности, ориентированный под тем же углом относительно оси дорна, на величину, меньшую чем 70% от разности радиусов. При таком решении обеспечивается возможность избежать того, что опорная поверхность будет располагаться на слишком большом расстоянии от свободной поверхности материала, когда в упомянутое свободное пространство устремился бы излишне большой поток материала, для которого не удалось бы обеспечить опору за достаточно короткое время. Согласно предпочтительным вариантам осуществления предлагаемого изобретения опорная поверхность может быть меньше, чем разность радиусов на величину более 7% или более 10%. Аналогично, радиусу опорной поверхности может быть придано значение, меньшее на величину, меньшую чем 55% или 50% от разности радиусов.

[21] При необходимости может быть создано несколько опорных поверхностей, результатом чего тоже является - в зависимости от конкретного варианта осуществления способа согласно предлагаемому изобретению - создание экструдированной металлической трубы, имеющей области с разной толщиной стенки и переходный участок, расположенный между упомянутыми областями с разной толщиной стенки, при этом на упомянутом переходном участке имеет место перетяжка, при этом упомянутая экструдированная труба может быть охарактеризована наличием по меньшей мере двух перетяжек. Такой вариант с двумя перетяжками при определенных обстоятельствах может быть осуществлен только с одной опорной поверхностью, если перемещение дорна из его первого положения прессования в его второе положение прессования осуществляют не за один шаг, а в несколько этапов. При необходимости для этой цели опорная поверхность может быть выполнена конической или сужающейся под некоторым углом относительно оси дорна. В случае нескольких опорных поверхностей может быть также обеспечено, с помощью пошагового перемещения дорна, целенаправленное воздействие на конфигурацию и количество перетяжек.

[22] При наличии по меньшей мере двух перетяжек обеспечивается возможность того, что при подходящих вариантах осуществления предлагаемого изобретения перетяжка во всех случаях меньше, иначе говоря, имеет место минимизация влияния перетяжки, и это в целом приводит к соответствующему снижению неблагоприятных эффектов.

[23] Предлагаемое изобретение является особенно подходящим при его применении к алюминию или алюминиевым трубам, а также к другим поддающимся прессованию металлам или трубам из этих металлов. В частности, предлагаемое изобретение является подходящим при его применении, например, к буровым трубам, изготовленным из таких материалов, а также для соответствующих трубных конструкций другого применения, изготовленных из таких материалов.

[24] Специалистам соответствующего профиля должно быть понятно, что для достижения кумулятивного эффекта от преимуществ предлагаемого изобретения признаки решений, описанных выше и раскрываемых в пунктах формулы изобретения, при необходимости могут использоваться также в соответствующих сочетаниях.

[25] Другие преимущества, цели и свойства предлагаемого изобретения будут далее объяснены подробно на иллюстративных примерах его осуществления, которые проиллюстрированы на прилагаемых графических материалах.

Краткое описание прилагаемых графических материалов

На фиг. 1 схематично показан пресс для экструдирования, осуществляющий прямое прессование металлических труб, дорн которого находится в первом положении прессования.

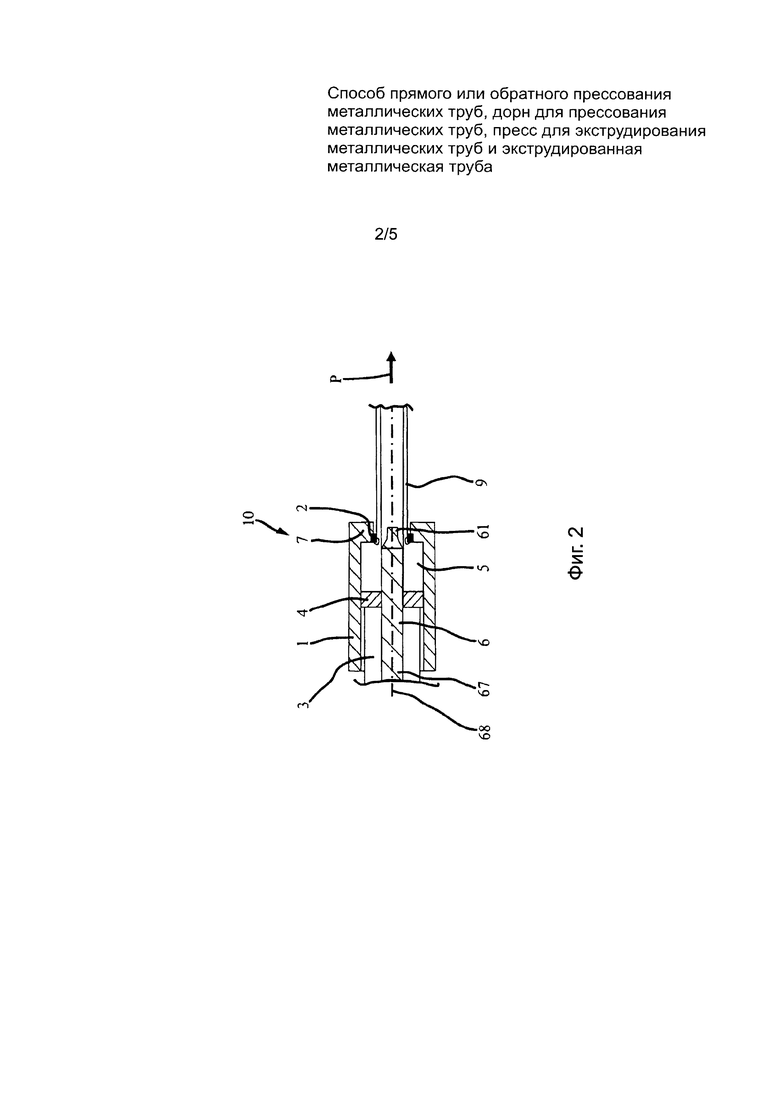

На фиг. 2 показан тот же пресс для экструдирования, который представлен на фиг. 1, при этом его дорн перемещается в его второе положение прессования.

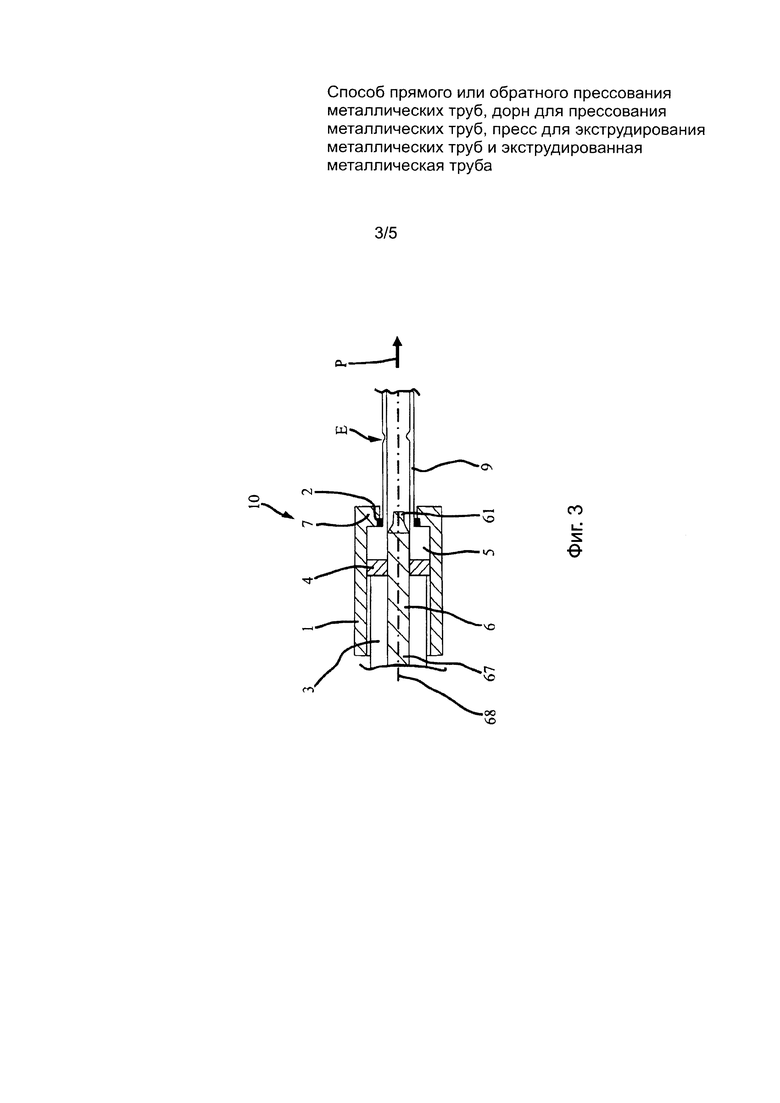

На фиг. 3 показан тот же пресс для экструдирования, который представлен на фиг. 1 и фиг. 2, при этом его дорн находится во втором положении прессования.

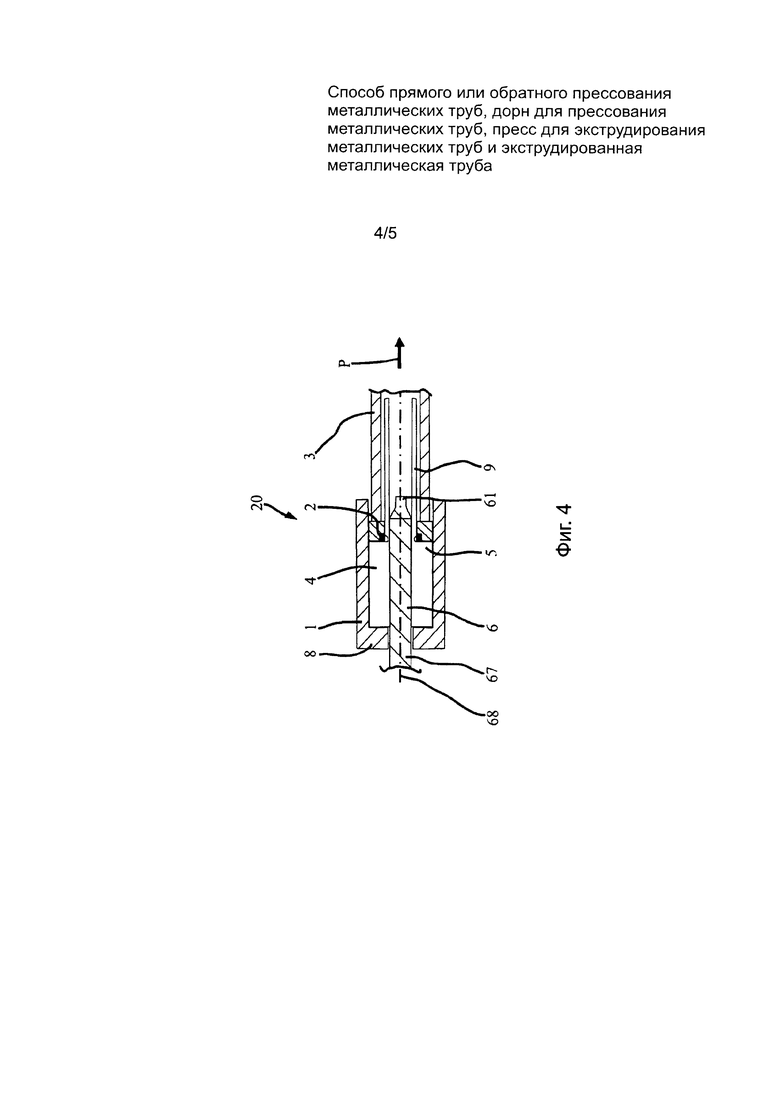

На фиг. 4 в том же виде, что и на прилагаемых чертежах фиг. 1 - фиг. 3, показан пресс для экструдирования, осуществляющий обратное прессование металлических труб, дорн которого находится в первом положении прессования.

На фиг. 5 в подробностях показан передний конец дорна, относящегося к прессам для экструдирования, изображенным на фиг. 1 - фиг. 4.

Подробное описание предлагаемого изобретения

[26] Каждый из прессов для экструдирования металлических труб (пресс 10, изображенный на прилагаемых чертежах с фиг. 1 по фиг. 3, и пресс 20, изображенный на фиг. 4) имеет цилиндр-контейнер 1, прессовую матрицу 2, пуансон 3, выполненный с возможностью перемещения относительно упомянутого цилиндра-контейнера 1, а также дорн 6, который с упомянутой прессовой матрицей 2 образует кольцевой зазор, через который из нагретого слитка металла 5 прессуется металлическая труба 9. И в том, и в другом случае процесс обеспечивается за счет перемещения цилиндра-контейнера 1 относительно пуансона 3, в результате чего внутри цилиндра-контейнера 1 соответственно сокращается пространство, занимаемое нагретым слитком металла 5, который и в том, и в другом случае подвергается продавливанию (прессованию) через кольцевой зазор, образуемый прессовой матрицей 2 и дорном 6.

[27] У пресса 10 для экструдирования металлических труб прямым прессованием, который изображен на прилагаемых чертежах с фиг. 1 по фиг. 3, пуансон 3 относительно направления прессования Ρ расположен перед цилиндром-контейнером 1, при этом упомянутый пуансон 3 для осуществления прессования обычным образом толкает в направлении прессования Ρ внутрь цилиндра-контейнера 1 прессующий диск 4, вызывая тем самым соответствующее сокращение пространства внутри цилиндра-контейнера1. В этой связи на цилиндре-контейнере 1 предусмотрен матрицедержатель 7, на котором неподвижно относительно цилиндра-контейнера 1 закреплена прессовая матрица 2. Теперь при перемещении пуансона 3 в направлении прессования Ρ заготовка продавливается через кольцевой зазор между прессовой матрицей 2 и дорном 6 с формированием металлической трубы 9, выходящей наружу через упомянутый зазор в направлении прессования Р.

[28] У пресса 20 для экструдирования металлических труб обратным прессованием, который изображен на фиг.4, пуансон 3 относительно направления прессования Ρ расположен за цилиндром-контейнером 1, при этом для осуществления прессования упомянутый пуансон 3 перемещается в направлении, противоположном направлению прессования Р, и переносит с собой прессовую матрицу 2, при этом цилиндр-контейнер 1 на том своем конце, который обращен прочь от пуансона 3, имеет замыкающую часть 8, которая замыкает пространство цилиндра-контейнера 1 против направления прессования Р. Если теперь пуансон 3 перемещать против направления прессования Р, то этот пуансон будет переносить прессовую матрицу 2 по направлению к упомянутой замыкающей части 8 вдоль дорна 6, так что прессовая матрица 2 будет перемещаться относительно цилиндра-контейнера 1, иначе говоря она не остается зафиксированной относительно цилиндра-контейнера 1, в противоположность тому как это имеет место в случае пресса 20 для экструдирования металлических труб обратным прессованием. В рассматриваемом иллюстративном примере осуществления предлагаемого изобретения дорн 6 перемещается относительно цилиндра-контейнера 1 вместе с пуансоном 3 или прессовой матрицей 2.

[29] Должно быть понятно, что перемещение пуансона 3 и цилиндра-контейнера 1 друг относительно друга может быть осуществлено разными способами, например положение цилиндра-контейнера 1 может быть зафиксировано, а пуансон 3 может перемещаться, или же зафиксирован может быть пуансон 3, а перемещаться - цилиндр-контейнер 1. Кроме того, перемещению могут подвергаться оба этих компонента, поскольку для прессования требуется перемещение пуансона 3 и цилиндра-контейнера 1 друг относительно друга.

[30] В рассматриваемом иллюстративном примере осуществления предлагаемого изобретения дорн 6 выполнен в виде фигуры, обладающей симметрией вращения относительно своей оси 68, однако ни в одном из вариантов осуществления предлагаемого изобретения это не является абсолютно необходимым требованием.

[31] Как можно видеть на фиг. 5, дорн 6 сужается по направлению к своему переднему концу 61 и имеет первую поверхность прессования 63 и вторую поверхность прессования 64, каждая из которых могут быть приведена в положение, в котором она действует непосредственно на материал заготовки вместе с прессовой матрицей 2, придавая ему форму, и обеспечивает возможность формования металлической трубы 9 при осевом перемещении дорна 6.

[32] Между упомянутыми первой поверхностью прессования 63 и второй поверхностью прессования 64 находится переходный участок 66, на котором в рассматриваемом иллюстративном примере осуществления предлагаемого изобретения предусмотрена отцентрированная относительно оси 68 дорна опорная поверхность 62.

[33] В осевом направлении первая поверхность прессования 63 имеет длину 71, а вторая поверхность прессования 64 имеет длину 72. Между двумя поверхностями прессования 63 и 64 может быть определено расстояние 73, которое задает переходный участок 66.

[34] Дорн 6 удерживается на месте с помощью известных средств на опоре 67, с помощью которой может осуществляться его перемещение. В частности, для него обеспечена возможность перемещения из первого положения прессования, в котором с прессовой матрицей 2 взаимодействует первая поверхность прессования 63, во второе положение прессования, в котором с прессовой матрицей 2 взаимодействует вторая поверхность прессования 64, как это проиллюстрировано на прилагаемых чертежах с фиг. 1 по фиг. 3.

[35] За счет этого перемещения толщина стенки может регулироваться в соответствии с разницей поперечных сечений двух поверхностей прессования 63 и 64, в результате чего в конечном счете обеспечивается получение металлической трубы 9, имеющей области с разной толщиной стенки с переходным участком между ними. В этой связи на упомянутом переходном участке возникает перетяжка Е, которая может быть минимизирована, а при необходимости и полностью предотвращена с помощью подходящей опоры, обеспечиваемой при перемещении дорна.

[36] Рассмотренные выше иллюстративные примеры осуществления предлагаемого изобретения относятся к металлическим трубам 9, которые представляют собой алюминиевые трубы, но при необходимости они могут быть применены и к трубам из других металлов, допускающих прессование с формованием трубы.

Перечень ссылочных обозначений:

1 - цилиндр-контейнер

2 - прессовая матрица

3 - пуансон

4 - прессующий диск

5 - нагретый слиток металла

6 - дорн

7 - матрицедержатель

8 - замыкающая часть

9 - металлическая труба

10 - пресс для экструдирования металлических труб прямым прессованием

20 - пресс для экструдирования металлических труб обратным прессованием

61 - передний конец дорна

62 - опорная поверхность

63 - первая поверхность прессования

64 - вторая поверхность прессования

65 - длина опорной поверхности

66 - переходный участок

67 - опора дорна

68 - ось дорна

71 - длина первой поверхности прессования

72 - длина второй поверхности прессования

73 - расстояние между поверхностями прессования Ε - перетяжка

Ρ - направление прессования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля состояния держателя при прессовании металлических оболочек и труб | 1987 |

|

SU1488056A1 |

| Способ прессования металлических оболочек | 1991 |

|

SU1808435A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ТРУБ ИЗ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 1989 |

|

SU1693791A1 |

| ЭКСТРУДИРОВАННАЯ ТРУБА ИЗ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ФОРМОВАНИЯ КОМПОНЕНТА КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2693275C2 |

| СПОСОБ ПРОИЗВОДСТВА ФОРМУЕМОГО ПРЕССОВАНИЕМ ИЗДЕЛИЯ И ПРЕССОВОЕ УСТРОЙСТВО | 2017 |

|

RU2694399C1 |

| Способ получения прутков из металлического порошка методом горячей экструзии | 2024 |

|

RU2836113C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ТРУБ | 1993 |

|

RU2042447C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНОЙ ТРУБЫ С МУФТОЙ, СОЕДИНИТЕЛЬНАЯ ТРУБА И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНОЙ ТРУБЫ | 2005 |

|

RU2367571C2 |

| СИСТЕМА РЕЗЬБОВОГО СОЕДИНЕНИЯ ДЛЯ МЕТАЛЛИЧЕСКИХ ТРУБ И СПОСОБ ВЫПОЛНЕНИЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ ДЛЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1995 |

|

RU2106564C1 |

| СБОРНАЯ МАТРИЦА ЭКСТРУЗИОННОГО ПРЕССА | 2013 |

|

RU2652671C2 |

Изобретение относится к способам прямого или обратного прессования заготовок для получения экструдированных металлических труб и дорнам для прессования. Способ включает использование дорна, имеющего между упомянутыми двумя поверхностями прессования (63, 64) переходный участок (66), на котором выполняют опорную поверхность (62), причем при перемещении дорна (6) относительно прессовой матрицы (2) из его первого положения прессования в его второе положение прессования для упомянутой заготовки обеспечивают опору по оси прессовой матрицы (2) посредством упомянутой опорной поверхности (62). Дорн (6) содержит две поверхности прессования (63, 64), которые имеют разные радиусы, ориентированные под одним и тем же углом относительно оси дорна, а радиус опорной поверхности (62) ориентирован под тем же углом относительно оси (68) дорна и имеет величину, превышающую 5% от разности упомянутых радиусов двух поверхностей прессования (63, 64), но меньшую, чем больший из двух упомянутых радиусов или чем радиус дополнительной опорной поверхности (62), ориентированный под тем же углом относительно оси (68) дорна. Технический результат заключается в получении экструдированных металлических труб, в которых отрицательное влияние перетяжек минимизировано. 7 н. и 15 з.п. ф-лы, 5 ил.

1. Способ получения экструдированных металлических труб путем прямого или обратного прессования заготовок, при котором нагретый слиток металла (5) для получения металлической трубы (9) экструдируют через прессовую матрицу (2) с использованием дорна (6), имеющего две поверхности прессования (63, 64), которые смещены относительно друг друга в осевом направлении и имеют разные радиальные характеристики, и выполненного с возможностью нахождения в осевом направлении относительно упомянутой прессовой матрицы (2) в двух положениях прессования, при этом в первом из упомянутых двух положений прессования на заготовку, прессуемую из упомянутого слитка металла (5) в упомянутую металлическую трубу (9), обеспечивая ее формование, воздействуют первой из упомянутых двух поверхностей прессования (63, 64), а во втором из упомянутых двух положений прессования на нее воздействуют второй из упомянутых двух поверхностей прессования (63, 64), отличающийся тем, что используют дорн, имеющий между упомянутыми двумя поверхностями прессования (63, 64) переходный участок (66), на котором выполняют опорную поверхность (62), причем при перемещении дорна (6) относительно прессовой матрицы (2) из его первого положения прессования в его второе положение прессования для упомянутой заготовки обеспечивают опору по оси прессовой матрицы (2) посредством упомянутой опорной поверхности (62).

2. Способ по п.1, отличающийся тем, что опору для заготовки обеспечивают после того, как заготовка образует свободную поверхность относительно дорна (6).

3. Способ по п.2, отличающийся тем, что опору для заготовки обеспечивают после смещения упомянутой свободной поверхности в направлении дорна (6).

4. Дорн (6) для получения экструдированных металлических труб (9) путем прямого или обратного прессования заготовок, содержащий две поверхности прессования (63, 64), которые смещены друг относительно друга в осевом направлении и имеют различные радиальные характеристики, и переходный участок (66) между упомянутыми двумя поверхностями прессования (63, 64), причем на упомянутом переходном участке (66) выполнена опорная поверхность (62), при этом упомянутые различные радиальные характеристики двух поверхностей прессования (63, 64) характеризуют разные радиусы упомянутых двух поверхностей прессования (63, 64), ориентированные под одним и тем же углом относительно оси дорна, а опорная поверхность (62) имеет радиус, ориентированный под тем же углом относительно оси (68) дорна, величина которого превышает 5% от разности упомянутых радиусов двух поверхностей прессования (63, 64) и меньше, чем больший из двух упомянутых радиусов или радиус опорной поверхности (62), ориентированный под тем же углом относительно оси (68) дорна.

5. Дорн (6) по п.4, отличающийся тем, что упомянутая опорная поверхность (62) по осевой длине (65) имеет постоянное поперечное сечение.

6. Дорн (6) по п.4, отличающийся тем, что длина (65) опорной поверхности (62) меньше или равна 80%, предпочтительно составляет 60% или 50% от осевого расстояния (73) между упомянутыми двумя поверхностями прессования (63, 64), и/или больше или равна 2%, предпочтительно составляет 5% или 10% от осевого расстояния (73) между упомянутыми двумя поверхностями прессования (63, 64).

7. Дорн (6) по п.5, отличающийся тем, что длина (65) опорной поверхности (62) меньше или равна 80%, предпочтительно составляет 60% или 50% от осевого расстояния (73) между упомянутыми двумя поверхностями прессования (63, 64), и/или больше или равна 2%, предпочтительно составляет 5% или 10% от осевого расстояния (73) между упомянутыми двумя поверхностями прессования (63, 64).

8. Дорн (6) по п.5, отличающийся тем, что упомянутые различные радиальные характеристики двух поверхностей прессования (63, 64) характеризуют разные радиусы упомянутых двух поверхностей прессования (63, 64), ориентированные под одним и тем же углом относительно оси дорна, а опорная поверхность (62) имеет радиус, ориентированный под тем же углом относительно оси (68) дорна, величина которого превышает 5% от разности упомянутых радиусов двух поверхностей прессования (63, 64) и меньше, чем больший из двух упомянутых радиусов или радиус опорной поверхности (62), ориентированный под тем же углом относительно оси (68) дорна.

9. Дорн (6) по п.6, отличающийся тем, что упомянутые различные радиальные характеристики двух поверхностей прессования (63, 64) характеризуют разные радиусы упомянутых двух поверхностей прессования (63, 64), ориентированные под одним и тем же углом относительно оси дорна, а опорная поверхность (62) имеет радиус, ориентированный под тем же углом относительно оси (68) дорна, величина которого превышает 5% от разности упомянутых радиусов двух поверхностей прессования (63, 64) и меньше, чем больший из двух упомянутых радиусов или радиус опорной поверхности (62), ориентированный под тем же углом относительно оси (68) дорна.

10. Дорн (6) по п.4, отличающийся тем, что упомянутые различные радиальные характеристики двух поверхностей прессования (63, 64) характеризуют разные радиусы упомянутых двух поверхностей прессования (63, 64), ориентированные под одним и тем же углом относительно оси дорна, а опорная поверхность (62) имеет радиус, ориентированный под тем же углом относительно оси (68) дорна, величина которого меньше 70% от разности упомянутых радиусов двух поверхностей прессования (63, 64) и меньше, чем больший из двух упомянутых радиусов или радиус опорной поверхности (62), ориентированный под тем же углом относительно оси (68) дорна.

11. Дорн (6) по п.5, отличающийся тем, что упомянутые различные радиальные характеристики двух поверхностей прессования (63, 64) характеризуют разные радиусы упомянутых двух поверхностей прессования (63, 64), ориентированные под одним и тем же углом относительно оси дорна, а опорная поверхность (62) имеет радиус, ориентированный под тем же углом относительно оси (68) дорна, величина которого меньше 70% от разности упомянутых радиусов двух поверхностей прессования (63, 64) и меньше, чем больший из двух упомянутых радиусов или радиус опорной поверхности (62), ориентированный под тем же углом относительно оси (68) дорна.

12. Дорн (6) по п.6, отличающийся тем, что упомянутые различные радиальные характеристики двух поверхностей прессования (63, 64) характеризуют разные радиусы упомянутых двух поверхностей прессования (63, 64), ориентированные под одним и тем же углом относительно оси дорна, а опорная поверхность (62) имеет радиус, ориентированный под тем же углом относительно оси (68) дорна, величина которого меньше 70% от разности упомянутых радиусов двух поверхностей прессования (63, 64) и меньше, чем больший из двух упомянутых радиусов или радиус опорной поверхности (62), ориентированный под тем же углом относительно оси (68) дорна.

13. Дорн (6) по п.7, отличающийся тем, что упомянутые различные радиальные характеристики двух поверхностей прессования (63, 64) характеризуют разные радиусы упомянутых двух поверхностей прессования (63, 64), ориентированные под одним и тем же углом относительно оси дорна, а опорная поверхность (62) имеет радиус, ориентированный под тем же углом относительно оси (68) дорна, величина которого меньше 70% от разности упомянутых радиусов двух поверхностей прессования (63, 64) и меньше, чем больший из двух упомянутых радиусов или радиус опорной поверхности (62), ориентированный под тем же углом относительно оси (68) дорна.

14. Дорн (6) по п.8, отличающийся тем, что упомянутые различные радиальные характеристики двух поверхностей прессования (63, 64) характеризуют разные радиусы упомянутых двух поверхностей прессования (63, 64), ориентированные под одним и тем же углом относительно оси дорна, а опорная поверхность (62) имеет радиус, ориентированный под тем же углом относительно оси (68) дорна, величина которого меньше 70% от разности упомянутых радиусов двух поверхностей прессования (63, 64) и меньше, чем больший из двух упомянутых радиусов или радиус опорной поверхности (62), ориентированный под тем же углом относительно оси (68) дорна.

15. Пресс (10, 20) для получения экструдированных металлических труб путем прямого или обратного прессования заготовок, содержащий цилиндр-контейнер (1), прессовую матрицу (2) и дорн (6) по любому из пп.4-14.

16. Экструдированная металлическая труба (9), имеющая две области с разной толщиной стенки и переходный участок, расположенный между упомянутыми областями с разной толщиной стенки, которая изготовлена способом по п.1 посредством дорна по п.4, при этом упомянутый переходный участок имеет по меньшей мере две перетяжки (Е).

17. Экструдированная металлическая труба (9), имеющая две области с разной толщиной стенки и переходный участок, расположенный между упомянутыми областями с разной толщиной стенки, на котором имеется перетяжка (Е), и которая изготовлена способом по п.1 посредством дорна по п.4, при этом в области упомянутой перетяжки (Е) толщина стенки больше, чем меньшее из двух разных значений толщины стенки.

18. Экструдированная металлическая труба по п.17, отличающаяся тем, что в области упомянутой перетяжки (Е) толщина стенки больше, чем меньшее из двух разных значений толщины стенки трубы на величину, составляющую по меньшей мере 10% от разности значений толщины стенок двух разных областей трубы, предпочтительно на величину, составляющую 20% от разности значений толщины стенок двух разных областей трубы.

19. Экструдированная металлическая труба (9), имеющая две области с разной толщиной стенки и переходный участок, расположенный между упомянутыми областями с разной толщиной стенки, и которая изготовлена способом по п.1 посредством дорна по п.4, при этом на упомянутом переходном участке имеется перетяжка (Е), а глубина упомянутой перетяжки (Е) меньше, чем разность двух разных значений толщины стенки трубы.

20. Экструдированная металлическая труба по п.19, отличающаяся тем, что отклонение глубины упомянутой перетяжки (Е) от разности двух разных значений толщины стенки трубы составляет по меньшей мере 10%.

21. Экструдированная металлическая труба (9), имеющая две области с разной толщиной стенки и переходный участок, расположенный между упомянутыми областями с разной толщиной стенки, имеющая перетяжку (Е) на упомянутом переходном участке, которая изготовлена способом по п.1 посредством дорна по п.4, при этом длина упомянутой перетяжки (Е) больше, чем разность двух разных значений толщины стенки трубы.

22. Экструдированная металлическая труба по п.21, отличающаяся тем, что отклонение длины упомянутой перетяжки (Е) от разности двух разных значений толщины стенки трубы составляет по меньшей мере 10%.

| DE 10021881 А1, 15.11.2001 | |||

| JPH0l192414 А, 02.08.1989 | |||

| US 3868841 A, 04.03.1975 | |||

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2006 |

|

RU2352417C2 |

Авторы

Даты

2017-11-03—Публикация

2013-07-24—Подача