Способ получения неразъемного герметичного соединения из разнородных материалов с помощью сварки трением с перемешиванием

Изобретение относится к области машиностроения и может быть использовано для получения неразъемного герметичного соединения из разнородных материалов для нужд судостроения, авиации, химического машиностроения и других отраслей промышленности.

Из уровня техники известен способ получения соединения разнородных материалов (RU № 2446927, публ. 10.04.2012), в котором на детали из более тугоплавкого материала выполняют отверстия и воздействуют на деталь из более легкоплавкого материала вращающимся цилиндрическим инструментом для сварки трением с перемешиванием с заполнением этим материалом упомянутых отверстий. Между соединяемыми деталями предварительно наносят подслой из материала, имеющего температуру плавления ниже температуры плавления детали из более легкоплавкого материала, например, из цинка. При соединении подслой обеспечивает образование паяного соединения деталей.

Недостатком такого способа является необходимость выполнения промежуточных технологических операций в виде изготовления отверстий в детали из более тугоплавкого материала и нанесении подслоя из легкоплавкого материала (в данном случае цинка), а также низкая прочность получаемого соединения, определяемая материалом подслоя, прочность которого намного ниже прочности материалов, используемых в соединении.

Задачей предлагаемого изобретения является разработка способа получения неразъемного герметичного соединения из разнородных материалов с помощью сварки трением с перемешиванием.

Техническим результатом изобретения является повышение прочности в неразъемном соединении разнородных материалов с помощью сварки трением с перемешиванием.

Задача решается посредством использования сварки трением с перемешиванием путем очищения от загрязнений соприкасающиеся поверхности соединяемых деталей, внедрение сварочного инструмента, состоящего из вогнутых заплечиков и штыря, в деталь из более легкоплавкого материала, которая расположена поверх детали из более тугоплавкого материала, причем зазор между кончиком штыря и поверхностью более тугоплавкого материала составляет 50±25 мкм, а скорость вращения, скорость подачи и угол наклона сварочного инструмента относительно нормали к соединяемым деталям должны быть не менее 1100 об/мин, не более 75 мм/мин и 2,5°, соответственно.

Изобретение поясняется чертежами.

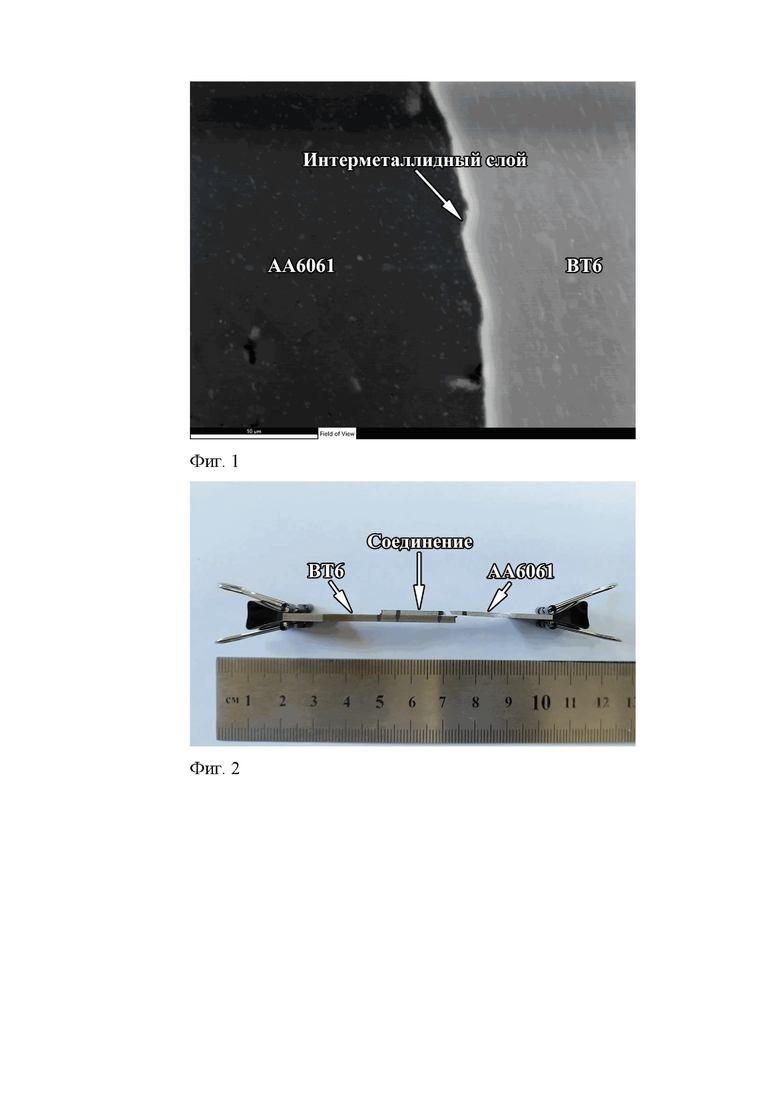

Фиг. 1 - Изображение растровой электронной микроскопии сварного соединения пластин сплавов АА6061 и ВТ6.

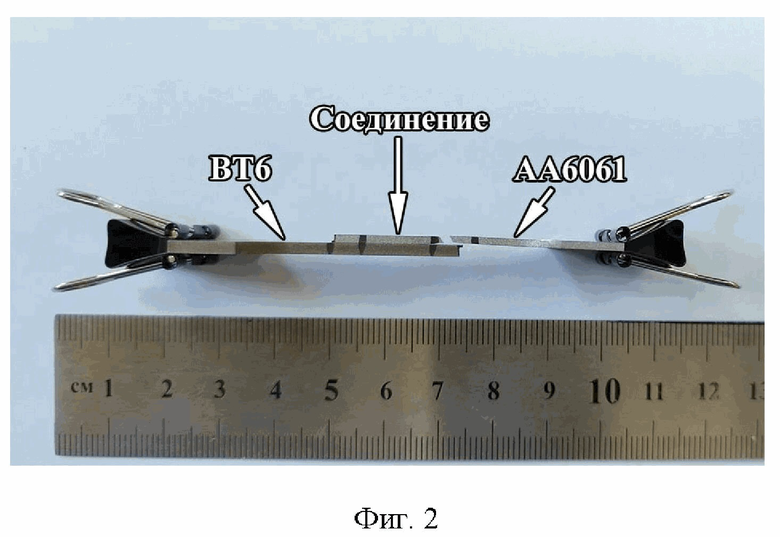

Фиг. 2 - Внешний вид сварного соединения пластин сплавов АА6061 и ВТ6 после испытания на одноосное растяжение.

Осуществление изобретения

Для определенности и демонстрации принципиальной осуществимости и эффективности заявляемого способа были выбраны два материала: титановый сплав ВТ6 и алюминиевый сплав AA6061. Для сварки использовали набор пластин толщиной 2 мм из вышеуказанных материалов. Пластины из алюминиевого сплава АА6061 были расположены поверх пластин титанового сплава ВТ6 и плотно прижаты. Предварительно, соприкасающиеся поверхности обеих пластин были очищены от загрязнений с помощью ацетона.

Пример 1. Сварка осуществлялась инструментом с вогнутыми заплечиками диаметром 12,5 мм и штырем диаметром 5 мм длиной 1,9 мм с метрической резьбой М5. Скорость вращения инструмента составляла 1100 об/мин. Угол наклона инструмента относительно нормали к соединяемым деталям составлял 2,5°. Вращающийся инструмент внедрялся в алюминиевую пластину и поступательно двигался в ней прямолинейно и равномерно. При зазоре 100±25 мкм (25 мкм – точность позиционирования инструмента, обеспечиваемая установкой сварки трением с перемешиванием) между пластиной титанового сплава и штырем инструмента и скоростью подачи инструмента от 12 до 500 мм/мин соединение между пластинами не образовывалось и они легко разъединялись вручную.

Пример 2. При зазоре 50±25 мкм между пластиной титанового сплава и штырем инструмента и при скорости подачи инструмента от 12 до 50 мм/мин получалось неразъемное сварное соединение. При более высокой скорости подачи пластины не соединялись.

Микроструктурные исследования с помощью растровой электронной микроскопии показали, что между пластинами алюминиевого и титанового сплава формируется интерметаллидный слой толщиной около 1 мкм (Фиг. 1). Механические испытания методом растяжения показали, что прочность такого сварного соединения определяется прочностью используемого алюминиевого сплава, так как разрушение происходило в алюминиевой пластине (Фиг. 2).

Пример 3. При зазоре 25±25 мкм между штырем и пластиной титанового сплава процесс сварки – инструмент периодически или постоянно касается поверхности титановой пластины, из-за чего происходит повышенный износ инструмента, изменение его геометрических размеров, повышенное тепловыделение в процессе сварки, приводящее к тепловому расширению материалов и внедрению штыря инструмента в титановую пластину.

Таким образом поставленная задача решена, использование заявляемого способа соединения разнородных материалов позволяет получить высокопрочные и герметичные соединения, так как заявленные параметры сварки обеспечивают достаточное тепловыделение для адгезионного соединения материалов путем появления интерметаллидного слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ТОРЦОВ В ВИДЕ ЗАМКА ДЛЯ РАЗНОРОДНЫХ СОЕДИНЕНИЙ, ПОЛУЧЕННЫХ СВАРКОЙ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ | 2021 |

|

RU2777098C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ТОРЦОВ РАЗНОРОДНЫХ СОЕДИНЕНИЙ ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ В ВИДЕ ПИЛА | 2023 |

|

RU2809060C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ТОРЦОВ РАЗНОРОДНЫХ СОЕДИНЕНИЙ ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ | 2018 |

|

RU2720018C2 |

| Способ получения неразъёмного соединения деталей из разнородных материалов, одна из которых выполнена из пластичного металла | 2016 |

|

RU2642239C1 |

| СПОСОБ СОЕДИНЕНИЯ РАЗНОРОДНЫХ МАТЕРИАЛОВ ЭЛЕКТРОННЫМ ЛУЧОМ | 2016 |

|

RU2635123C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЯ РАЗНОРОДНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2443526C1 |

| Способ изготовления цельного инструмента для сварки трением с перемешиванием с помощью аддитивных технологий | 2023 |

|

RU2805731C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЯ РАЗНОРОДНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2446927C1 |

| Способ изготовления переходника титан-сталь | 2015 |

|

RU2612331C2 |

| Заготовка для диффузионной сварки переходника титан-алюминий | 2015 |

|

RU2620402C2 |

Изобретение относится к области машиностроения и может быть использовано для получения неразъемного герметичного соединения из разнородных материалов. После очистки от загрязнений соприкасающихся поверхностей соединяемых деталей осуществляют сварку путем внедрения сварочного инструмента, состоящего из вогнутого заплечика и штыря, в деталь из более легкоплавкого материала, которая расположена поверх детали из более тугоплавкого материала. Расстояние между кончиком штыря сварочного инструмента и поверхностью более тугоплавкого материала составляет 25 - 75 мкм. Скорость вращения сварочного инструмента составляет не менее 1100 об/мин, скорость подачи – не более 75 мм/мин, а угол наклона сварочного инструмента относительно нормали к соединяемым деталям составляет 2,5°. Использование в способе указанных параметров сварки позволяет получить высокопрочные и герметичные соединения за счет обеспечения тепловыделения, достаточного для адгезионного соединения материалов путем образования интерметаллидного слоя. 2 ил.

Способ получения неразъемного герметичного соединения из разнородных материалов с помощью сварки трением с перемешиванием, включающий очистку от загрязнений соприкасающихся поверхностей соединяемых деталей, внедрение сварочного инструмента, состоящего из вогнутого заплечика и штыря, в деталь из более легкоплавкого материала, которая расположена поверх детали из более тугоплавкого материала, отличающийся тем, что внедрение сварочного инструмента осуществляют до получения расстояния между кончиком штыря и поверхностью более тугоплавкого материала, составляющего 25 - 75 мкм, при этом скорость вращения сварочного инструмента составляет не менее 1100 об/мин, скорость подачи – не более 75 мм/мин, а угол наклона сварочного инструмента относительно нормали к соединяемым деталям составляет 2,5°.

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЯ РАЗНОРОДНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2446927C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ И СОЕДИНЕНИЕ ДВУХ ДЕТАЛЕЙ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2007 |

|

RU2441735C2 |

| Способ соединения внахлест листов из алюминия и стали | 1990 |

|

SU1818188A1 |

| Способ получения неразъёмного соединения деталей из разнородных материалов, одна из которых выполнена из пластичного металла | 2016 |

|

RU2642239C1 |

| Станок для обработки изделий ротационными инструментами | 1988 |

|

SU1716959A3 |

Авторы

Даты

2025-02-24—Публикация

2024-07-18—Подача