Изобретение относится к технологическим процессам, связанным с заготовительно-штамповочными работами, а именно к формообразующим операциям, например, обшивок днищ из алюминиевых сплавов, работающих под давлением.

Из технической литературы известна вытяжка в вытяжных штампах детали сложной формы (М.Н. Горбунов "Технология заготовительно-штамповочных работ в производстве летательных аппаратов", М. , Машиностроение, 1970 г., стр. 177-178, рис. 6.1). При первой операции плоская круглая заготовка, положенная на матрицу, проталкивается опускающимся пуансоном в полость матрицы и принимает в конце операции форму круглого цилиндрического стакана. При второй и последующих операциях вытяжки заготовкой является цилиндрический стакан, который в результате операции формообразования превращается в деталь меньшего диаметра, но большей высоты.

Недостаток этого способа заключается в том, что:

- для каждой операции требуется индивидуальный штамп;

- технологический процесс построен таким образом, что не может быть применен в случае изготовления деталей сложной не замкнутой формы.

Наиболее близким к предлагаемому изобретению является "Способ изготовления полых изделий" по патенту РФ N 2007243, МКИ B 21 D 22/30, включающий определение коэффициента вытяжки, расчет количества операций, предварительную и окончательную вытяжки с прижимом.

Недостаток заключается в том, что:

- предлагаемое определение коэффициента вытяжки не позволяет вести контроль величины деформации материала детали в процессе вытяжки, что необходимо для сплавов, способных воспринимать упрочнение в зависимости от степени деформации;

- высокая трудоемкость и стоимость изготовления объясняется необходимостью использовать для каждой операции индивидуальный штамп;

- недостаточная точность получаемой детали, т.к. нет надежного прижима детали во время операции.

Задача, на решение которой направлено предлагаемое изобретение - повышение механических свойств материала и точности геометрических размеров получаемой детали за счет преднамеренной, контролируемой в процессе вытяжки деформации (нагартовки) материала, как растяжения, так и сжатия.

Поставленная задача достигается тем, что в способе изготовления полых деталей из листовой заготовки, включающем предварительную и окончательную вытяжки с прижимом фланца заготовки, после предварительной вытяжки производят сжатие заготовки, заневоливание ее в сжатом состоянии и термообработку, а в процессе окончательной вытяжки на фланце создают дополнительные условия для торможения и осуществляют контроль величины деформации заготовки, для чего перед окончательной вытяжкой на нее наносят размерную сетку.

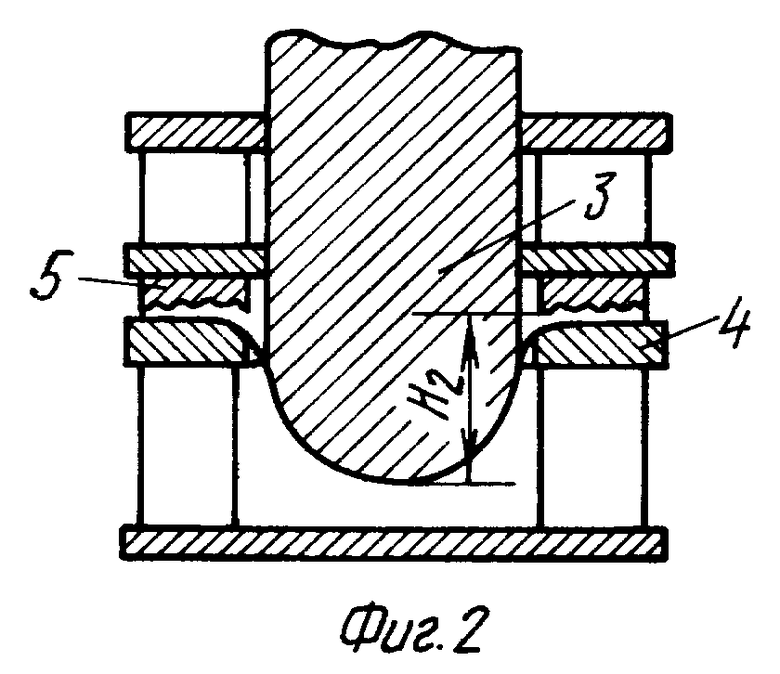

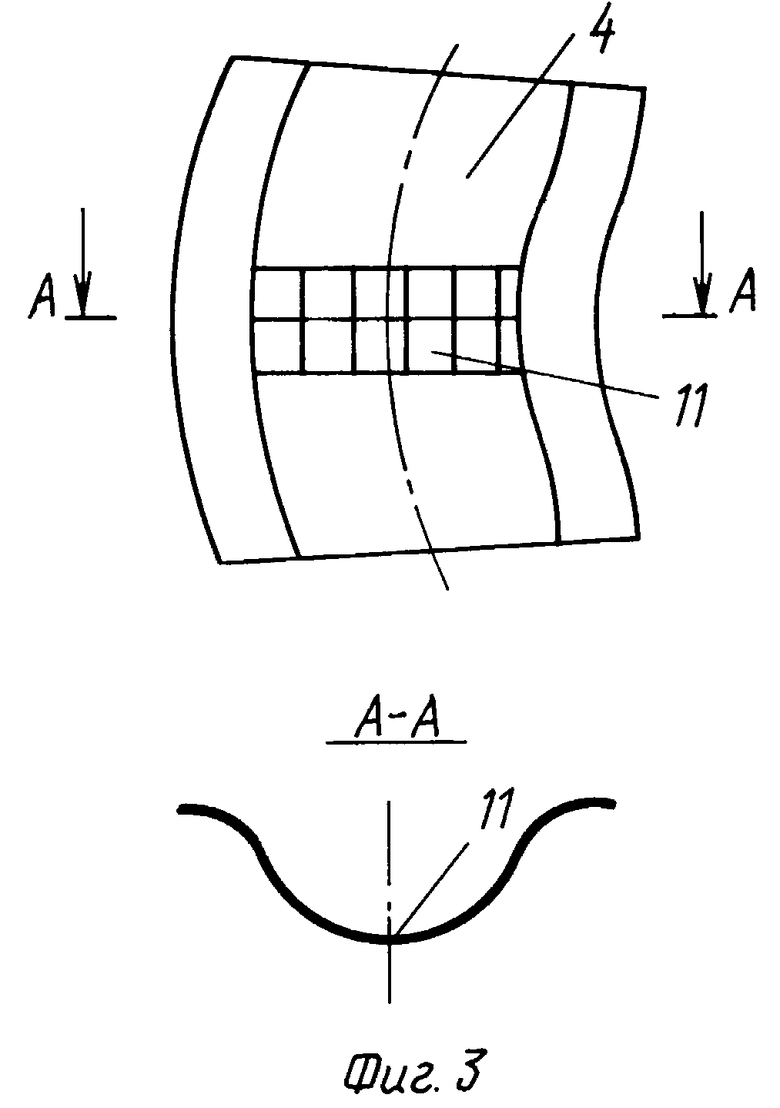

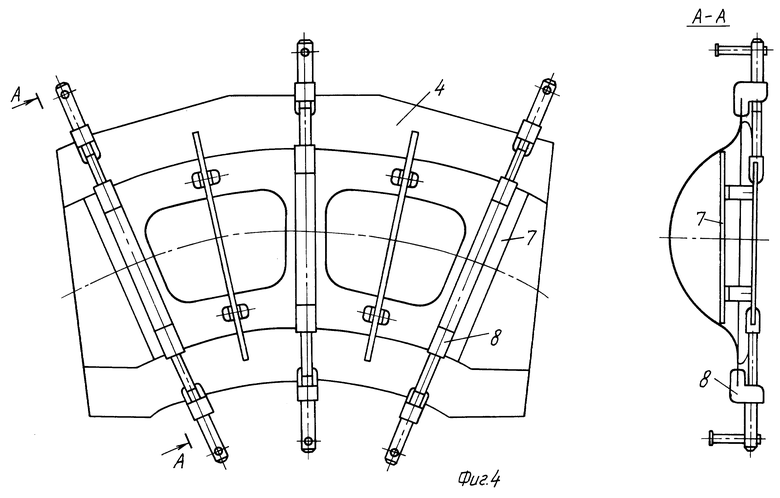

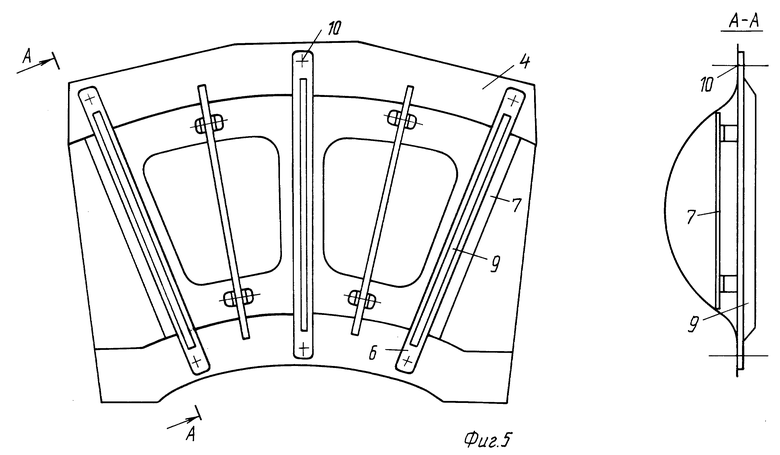

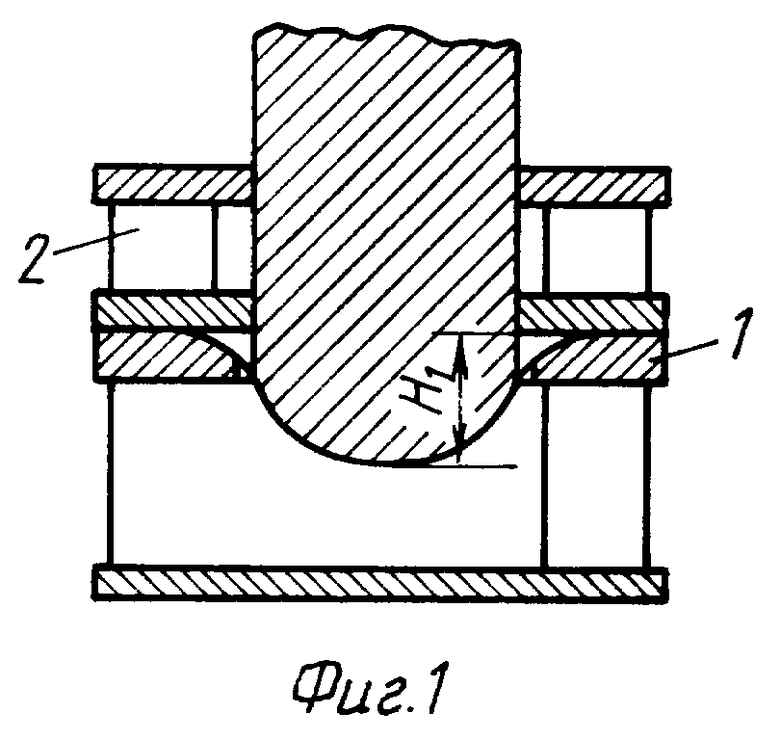

На фиг. 1 изображена схема предварительной операции вытяжки, на фиг. 2 - схема окончательной операции вытяжки, на фиг. 3 - вариант нанесения размерной сетки на заготовку перед окончательной вытяжкой, на фиг. 4 - приспособление для заневоливания детали со специальными тягами, на фиг. 5 - приспособление для заневоливания детали во время термообработки.

По предлагаемому способу вытяжка осуществляется в прессах за несколько операций с промежуточной термообработкой. На чертежах 1 - матрица, 2 - прижим, 3 - пуансон, 4 - деталь (заготовка), 5 - проставка с рифленой поверхностью, 6 - приспособление для заневоливания детали 4, состоящее из шаблона внутреннего контура детали 7, специальных тяг 8, пластин-стяжек 9 и крепежных устройств 10, 11 - размерная сетка и примерное место ее нанесения.

Рассмотрим предлагаемый способ на примере изготовления обшивок днищ, работающих под давлением, из алюминиевых сплавов, например, АМг6, способных улучшить своим механические свойства в зависимости от степени деформации (нагартовки). Из листа толщиной, например, 5 мм вырезают по шаблону (на схемах не показано) заготовку 4. Во время предварительной вытяжки плоская заготовка помещается на матрицу 1, фиксируется прижимом 2 и проталкивается опускающимся пуансоном 3 в полость матрицы 1. При этом заготовка вытягивается на глубину H1, которая меньше глубины H2, получаемой в процессе окончательной вытяжки. После предварительной вытяжки, вытянутая на глубину H1 заготовки 4 заневоливается в сжатом состоянии в специальном приспособлении 6: устанавливается шаблон 7 и деталь стягивается специальными тягами 8, на фланцах устанавливаются пластины-стяжки 9 и фиксируются крепежными устройствами 10. Затем в заневоленном состоянии проводят отжиг заготовки, устраняя при этом упругие внутренние напряжения (пружинение).

После отжига с заготовки снимают приспособление 6. На наружную поверхность заготовки наносится размерная сетка, например 100х100, а для создания дополнительных условий для торможения во время окончательной вытяжки на ее фланец устанавливается проставка с рифленой поверхностью 5. Заготовка 4 укладывается в матрицу 1, выставляется относительно ее центра, для равномерного растяжения материала на внутреннюю поверхность наносится смазка и проводится окончательная вытяжка на глубину H2.

Во время окончательной вытяжки можно вести постоянный контроль деформации материала заготовки 4 (нагартовки) по величине растяжения размерной сетки. Эту величину задают в пределах (3-10)%, что зависит от заданной в документации прочности материала σ0,2.

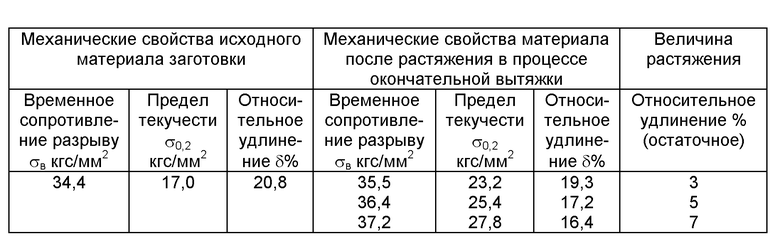

В таблице дана зависимость повышения механических свойств материала от величины его растяжения, на примере материала АМг6М, толщиной 5 мм.

При растяжении заготовки изменение размерной сетки со 100 мм до (103-107) мм, остаточное относительное удлинение материала заготовки составит (3-7)%. По этой величине можно контролировать изменение механических свойств материала: при увеличении процента растяжения повышается временное сопротивление разрыву и предел текучести.

Применение предлагаемого способа изготовления полых деталей из листовой заготовки позволит повысить прочностные характеристики и точность получаемых деталей за счет термообработки детали в сжатом состоянии после предварительной вытяжки, что исключает упругие деформации и контроль во время окончательной вытяжки преднамеренной деформации (нагартовки) материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ | 2011 |

|

RU2490085C1 |

| Способ изготовления вытяжкой полой детали сферической неполного контура формы из труднодеформируемого титанового сплава ВТ14 в одном комбинированном штампе | 2018 |

|

RU2698080C1 |

| ДНИЩЕ ТОПЛИВНОГО БАКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2170193C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ ПОЛУСФЕРИЧЕСКОЙ ФОРМЫ ИЗ ТРУДНОДЕФОРМИРУЕМОГО ТИТАНОВОГО СПЛАВА ВТ6-С | 2016 |

|

RU2635210C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК С ЛОКАЛЬНЫМИ УТОЛЩЕНИЯМИ | 2011 |

|

RU2460605C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МНОГОСЛОЙНЫХ ДЕТАЛЕЙ С ОТВОДАМИ | 2009 |

|

RU2404003C1 |

| СПОСОБ ШТАМПОВКИ ДЕТАЛИ ПОЛУСФЕРИЧЕСКОЙ ФОРМЫ ИЗ ТРУДНОДЕФОРМИРУЕМОГО ТИТАНОВОГО СПЛАВА ВТ6-С В ОДНОМ ШТАМПЕ | 2015 |

|

RU2635990C2 |

| СПОСОБ ШТАМПОВКИ ОБОЛОЧЕК СЛОЖНОЙ ФОРМЫ ИЗ ТОНКОЛИСТОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2538061C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ И ПЕРИОДИЧЕСКОГО КОНТРОЛЯ ВЕЛИЧИН ДЕФОРМАЦИЙ ЧАСТЕЙ КОНСТРУКЦИЙ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2180725C2 |

| Способ изготовления сильфона | 2020 |

|

RU2732845C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении, например, обшивок днищ из алюминиевых сплавов, работающих под давлением. Производят предварительную вытяжку листовой заготовки, после чего ее сжимают, заневоливают в сжатом состоянии и термообрабатывают. Перед окончательной вытяжкой на заготовку наносят размерную сетку. В процессе окончательной вытяжки на фланце заготовки создают дополнительные условия для торможения и контролируют величину деформации. В результате обеспечивается повышение механических свойств материала и точности геометрических размеров получаемой детали. 5 ил., 1 табл.

Способ изготовления полых деталей из листовой заготовки, включающий предварительную и окончательную вытяжки с прижимом фланца заготовки, отличающийся тем, что после предварительной вытяжки производят сжатие заготовки, заневоливание ее в сжатом состоянии и термообработку, а в процессе окончательной вытяжки на фланце создают дополнительные условия для торможения и осуществляют контроль величины деформации заготовки, для чего перед окончательной вытяжкой на нее наносят размерную сетку.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ | 1990 |

|

RU2007243C1 |

| Способ изготовления цилиндрических изделий | 1974 |

|

SU603325A3 |

| Способ изготовления глубоких стаканов | 1988 |

|

SU1538956A1 |

| US 4193285, 18.03.1980 | |||

| DE 3626425 A1, 12.02.1987. | |||

Авторы

Даты

2000-06-10—Публикация

1999-06-17—Подача