Изобретение относится к промьшлен- ности строительных материалов и может быть использовано при производстве керамической плитки, получаемой методом литья,

Целью изобретения является повьппе- ние производительности и уменьшение себестоимости продукции за счет снижения температуры обжига, улучшения текучести и впитываемости шликера.

Приготовление шликера осуществляют следующим образом,

В шаровую мельницу загружают глину диоксгвд-пироксенит - отход обогащения титано-магнетитовьк руд, пирофосфат натрия и воду в необходимых количественных соотношениях и осуществляют измельчение указанных материалов до тонины помола 2-3% (остаток на сите 063). После этого в мельницу загружа- ют каолин и зрклез и продолжают помол при влажности шликера 25% до тонины 10-14% (остаток на сите 063). Полученньй шликер сливают в бассейн с пропеллерной мешалкой и проводят непрерывное перемешивание.

Диоксид-пироксенит 0,32-1,33 44,86-46,6 7,38-10,0 4,3-9,86 отход обогащения ,,

титано-магнетитовых .

.РУД.

Каолин Просяиовский1,260,20,080,38

Глима Ново-Райская1,120,6 0,311 ,54

Стеклобой (эрклез)6,53,711,4517,69

Диоксид-пироксенит отход обогащения титано-магнетитовьпс РУД

Из бассейна шликер подают в конвейер где осуществляют отливку шликера на лещадки, которые покрывают глаззфью, разрезают по размерам, после чего подают на сушку и обжиг.

Диоксид-пироксенит является попутным продуктом обогащения титано- магниевых руд и представляет собой порошкообразный материал, что исключает необходимость механической и теплотехнической его обработки.

В указанных составах используют также каолин сухого обогащения, эрк- лез (стеклобой) и пирофосфат натрия, способствующий в качестве злектролит лучшему структурообразованию шликер- ной массы.

Химический состав исходных компонентов приведен, в табл. 1.

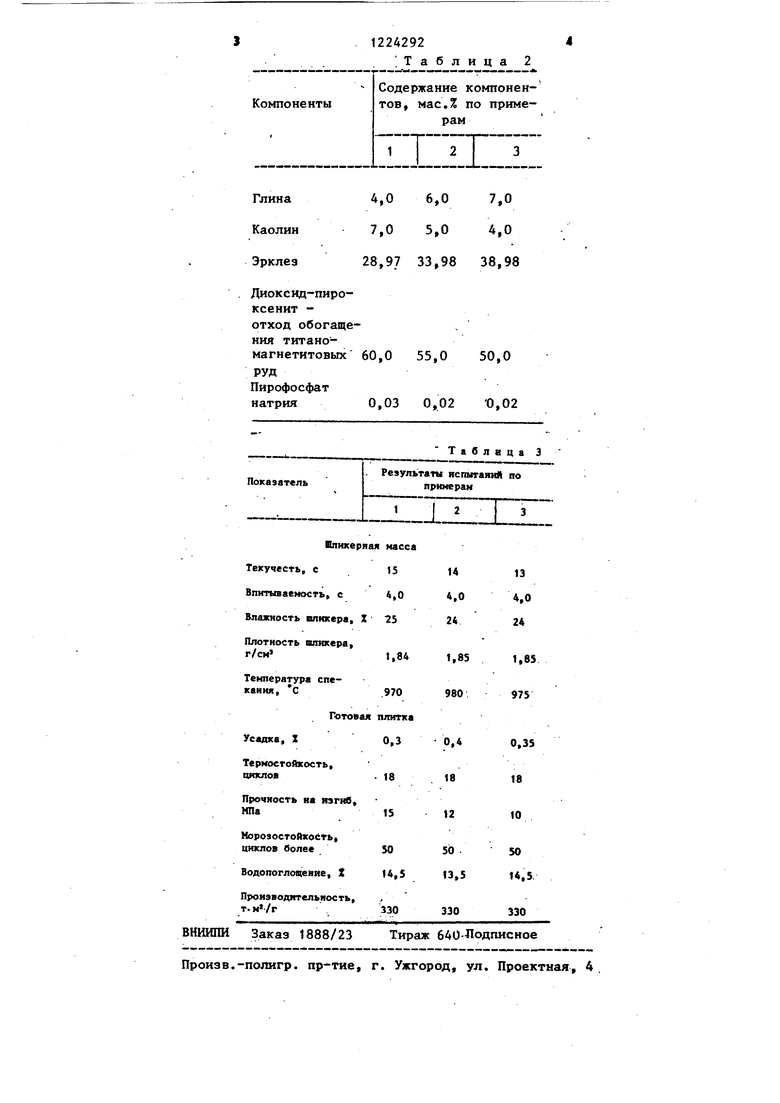

В табл. 2 приведены конкретшле примеры составов шликеров для литья керамических плиток.

.V -

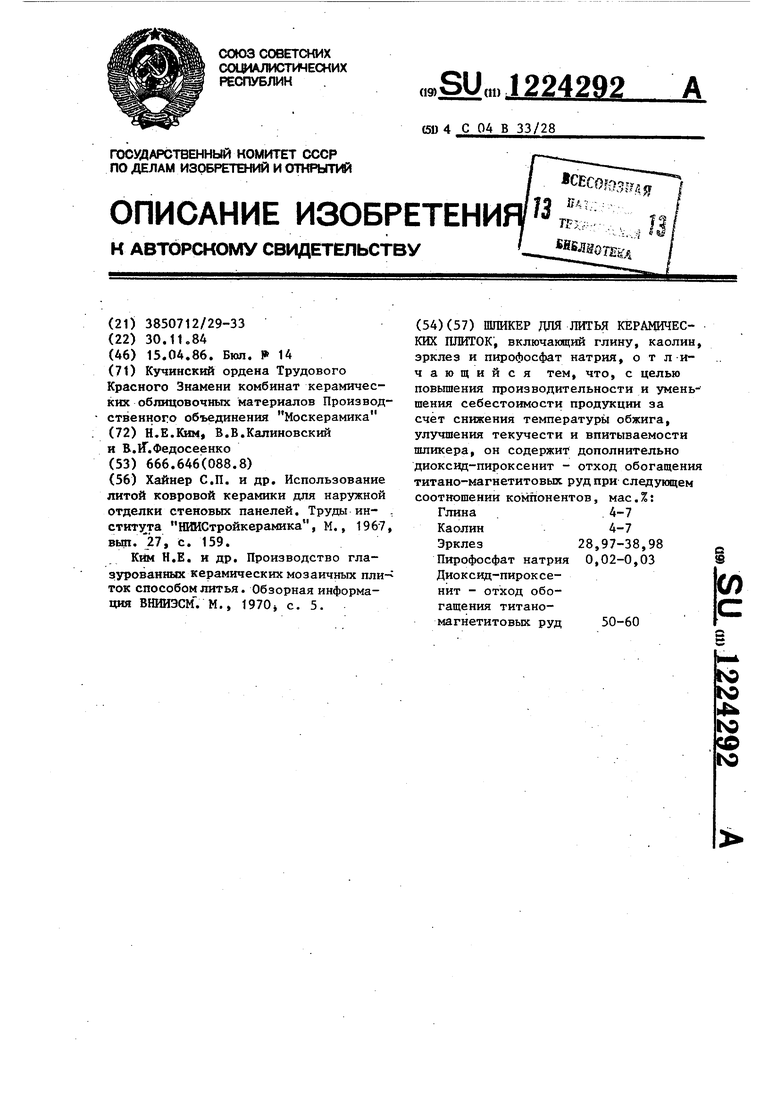

Показатели получаемого шликера и физико-механические свойства плиток приведены в табл. 3, I

4,0- 1,1

8,6

Диокснд-пиро- ксенит - отход обогащения титано- магнетитовых 60,0

РУД

Пирофосфат

натрия0,03

Показатель

Шликеряая масса Текучесть, с 15 Втггываемостъ, с 4,0 Влажность шликера, Z 75

Плотность шликера, г/см

Температура спе Таблица 3

Результаты нспытаний по примерам

14

4,0

24

1,85

13

4,0

24

1,85

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления фасадных плиток | 1987 |

|

SU1432036A1 |

| Состав для изготовления керамических плиток | 1989 |

|

SU1738792A1 |

| Керамическая масса для изготовления облицовочных плиток | 1990 |

|

SU1724641A1 |

| Состав для изготовления керамических плиток | 1984 |

|

SU1240752A1 |

| Состав литейного шликера (его варианты) | 1982 |

|

SU1108083A1 |

| Керамическая масса для изготовления облицовочных плиток | 1986 |

|

SU1350154A1 |

| Керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига | 1988 |

|

SU1581710A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ВОЛЛАСТОНИТА | 2008 |

|

RU2385849C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 1993 |

|

RU2065424C1 |

| Керамическая масса для изготовления облицовочных плиток | 1986 |

|

SU1384560A1 |

| Хайнер С.П | |||

| и др | |||

| Использование литой ковровой керамики для наружной отделки стеновых панелей | |||

| Труды ин- , ститу;та НИИСтройкерамика, М., 1967, вьи1 | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Катодное реле | 1918 |

|

SU159A1 |

| Ким Н.Е | |||

| и др | |||

| Производство глазурованных керамических мозаичных пли- ток способом литья | |||

| Обзорная информация ВНВДЭСМ | |||

| М., 1970 с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-04-15—Публикация

1984-11-30—Подача