Изобретение касается способа индукционной гибки устойчивой против давления трубы с большой толщиной стенки и большим диаметром с признаками ограничительной части пункта 1 формулы изобретения.

Для пропускания жидкой и газообразной среды под давлением необходимы трубы из стали, которые имеют большую толщину стенки, чтобы удерживать уровень нагрузок. Такие требования относятся, например, к транспортировке перегретого пара в силовых установках (электростанциях), где необходимы изгибы труб, чтобы приспособить трубопроводы к конструктивным условиям, или к транспортировке сырой нефти в магистральном трубопроводе на длительные расстояния, где через регулярные промежутки использованы компенсаторы, так называемые лирообразные компенсаторы, чтобы компенсировать термически обусловленные линейные изменения. Чтобы обеспечить большую пропускную способность, необходимо большое проходное сечение и в соответствии с этим большой наружный диаметр трубы. Трубы, к которым относится настоящий способ, обычно имеют номинальный диаметр больше 300 мм и соотношение диаметра к толщине стенки от 10:1 до 100:1, обычно от 20:1 до 70:1.

Такой способ индукционной деформационной гибки известен уже давно, например, из DE 2513561 А1, и непрерывно усовершенствовался, чтобы несмотря на огромные размеры иметь возможность производить очень точные по размеру изгибы трубы. Деформационная гибка такого типа массивных труб удается только в результате индукционного нагрева узкой кольцевой зоны до температуры деформации выше 850°С. При этом в зоне термического воздействия это ведет к структурному изменению в материале, при этом речь идет чаще всего о мелкозернистой стали. Чтобы гомогенизировать структуру после тепловой деформации и тем самым улучшить механические свойства стали, колено трубы часто потом термически обрабатывается при температуре приблизительно 600°С. Прямые части трубы, которые присоединяются перед и после колена трубы, и также называются как тангенциальные участки, также подвергаются воздействию в результате последующей термической обработки. Но поскольку они предварительно не нагревались в ходе процесса деформирования до высокой температуры и поэтому их структура оставалась неизменной, то на эти участки негативно влияет последующая термическая обработка; они становятся хрупкими. Поэтому эти части должны отрезаться и изготовленное в результате индукционной гибки колено трубы должно привариваться к новым тангенциальным участкам.

Это является недостатком вследствие высокой трудоемкости, в частности, тогда, когда несколько изгибов трубы, также в различных направлениях, осуществляются друг за другом на одной и той же трубчатой части, как это становится возможным в результате описанного в DE 10 2010 020 360 А1 устройства. Достигаемое тем самым упрощение и ускорение прокладки трубопроводов посредством изготовления трехмерной конструкции трубы только за один рабочий ход устраняется, если должны заменяться прямые тангенциальные части, поскольку для достижения определенных значений прочности требуется последующая термическая обработка трубной структуры. Чтобы избежать этого, является возможным лишь использование труб из высокопрочных видов стали и/или с очень большой толщиной стенки, чтобы сохранять механически необходимые минимальные значения прочности для всей конструкции после последующей термической обработки на тангенциальных участках. Но этот путь из-за значительно более высоких стоимостей материалов является также невыгодным.

Из US6250125 В1, а также из WO 8500023 А1, соответственно, известны устройства для индукционного гибки труб, у которых индуктор выполнен с возможностью перемещения в направлении трубы.

Кроме того, из DE 2738394 А1 известно воздействие на соотношение между скоростями между трубой и нагревающим устройством.

В JP 2009-233731 А1 раскрыто воздействие на структурное строение изогнутой трубы посредством нагревания и охлаждения трубы.

Таким образом, задача настоящего изобретения состоит в том, чтобы улучшить способ указанного в начале типа так, чтобы предотвращались негативные влияния процесса деформирования на значения прочности материала в примыкающих к коленам трубы тангенциальных участках.

Для решения этой задачи, изобретение предусматривает способ с признаками пункта 1 формулы изобретения.

Соответствующий изобретению подход к решению основывается на том, чтобы тангенциальные участки перед и после изгибания подвергать точно такой же термической обработке, какую должен претерпевать участок трубы в изгибе во время деформирования, то есть тангенциальные участки должны направляться с такой же скоростью прохождения через индукционное устройство, как и в случае подлежащего изгибанию участка трубы, и при этом, кроме того, должна использоваться такая же температура в индукционном устройстве, равно как и такой же параметр охлаждения после этого. Таким образом, разница при прохождении тангенциальных участков состоит лишь в том, что труба во время обработки тангенциального участка не закреплена в гибочном зажиме и поэтому при подаче на нее не действуют никакие противодействующие силы.

Единственное зажимание на заднем конце трубы без дополнительного подпирания позволяется, в независимости от закрепления переднего конца, действовать в гибочном зажиме и дополнительно позволяет беспрепятственно перемещать индуктор от опорных устройств вдоль стенки трубы в направлении заднего конца.

Соответствующее изобретению решение предусматривает точное согласование движений узла подачи и индуктора, которые выполняются и контролируются посредством управляющего блока. Далее, эти этапы поясняются более подробно на основании чертежей. Фигуры, в частности, показывают:

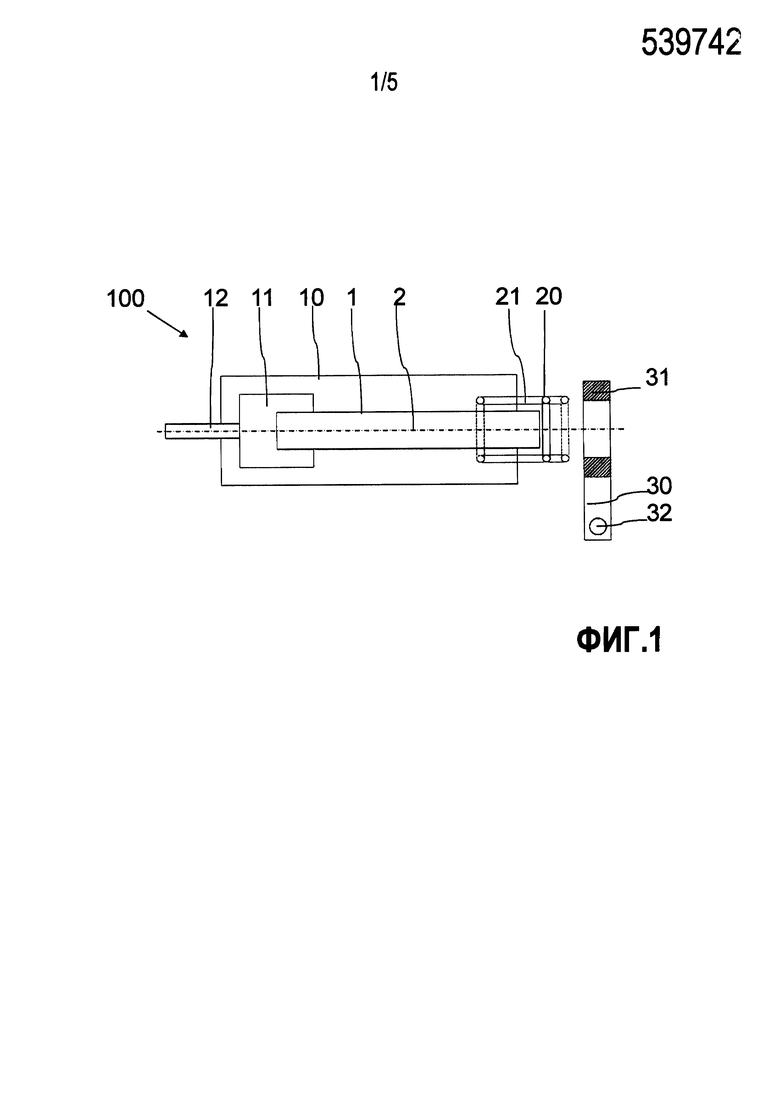

Фиг.1 - устройство индукционной гибки труб в схематичном виде;

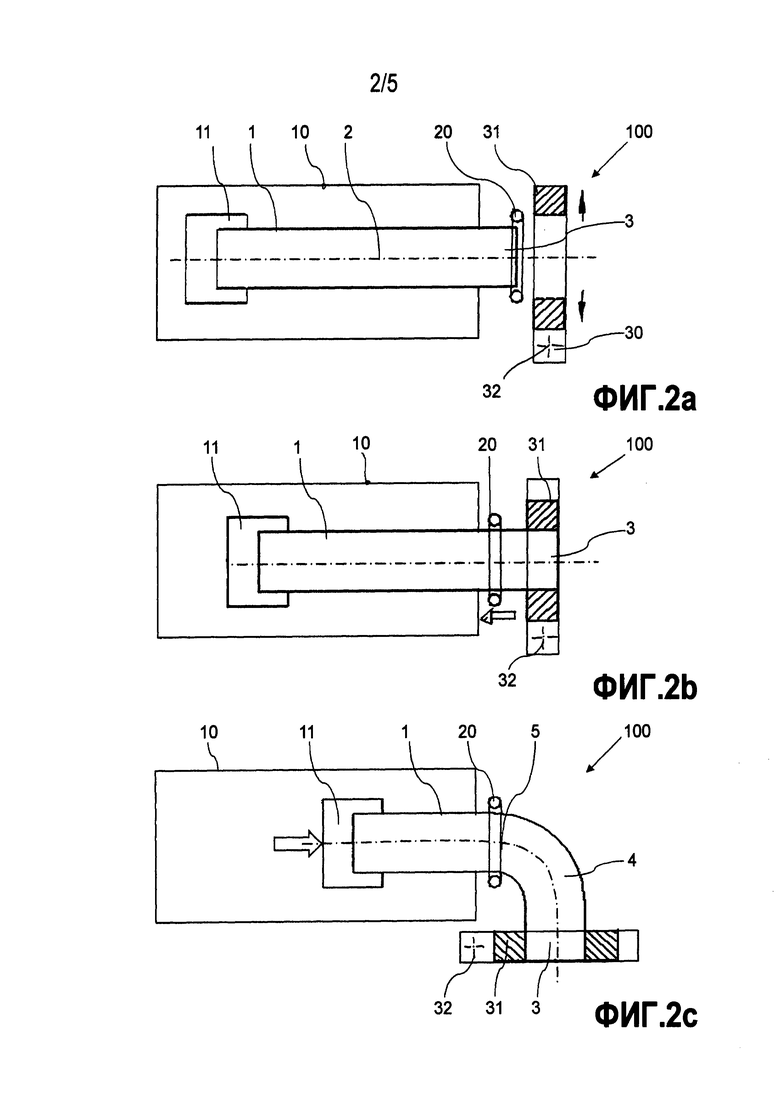

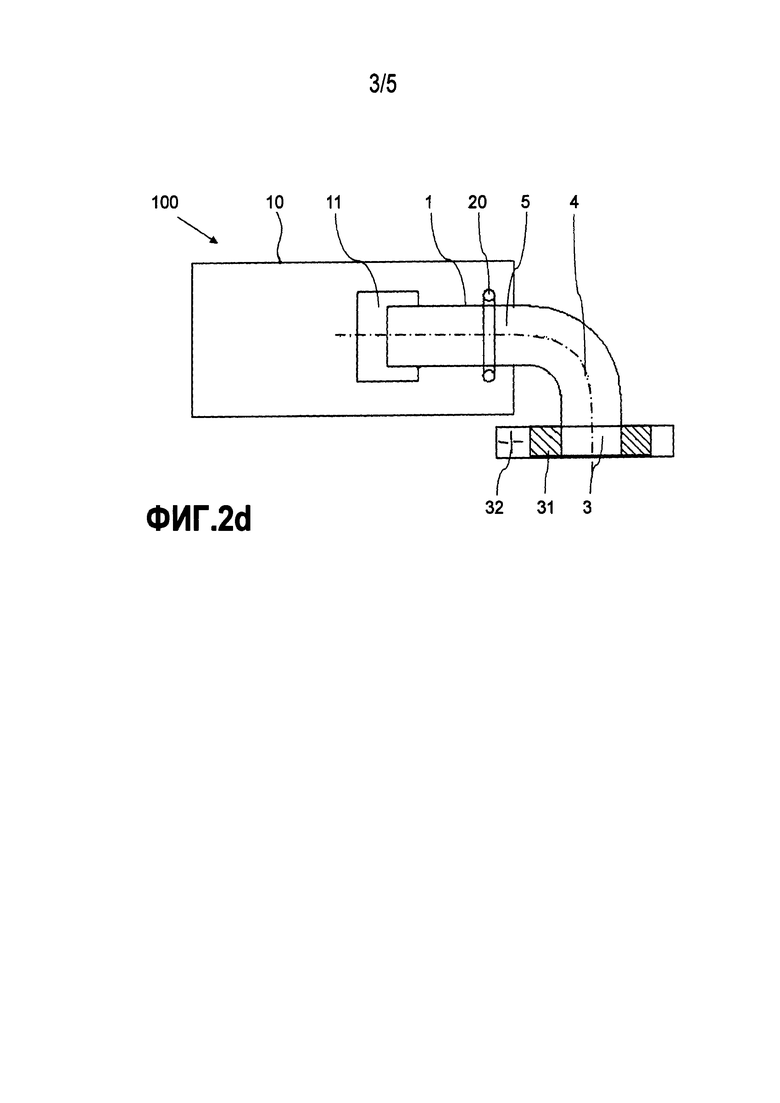

Фиг.2a-2d соответственно, устройство индукционной гибки труб в различных положениях во время осуществления способа; и

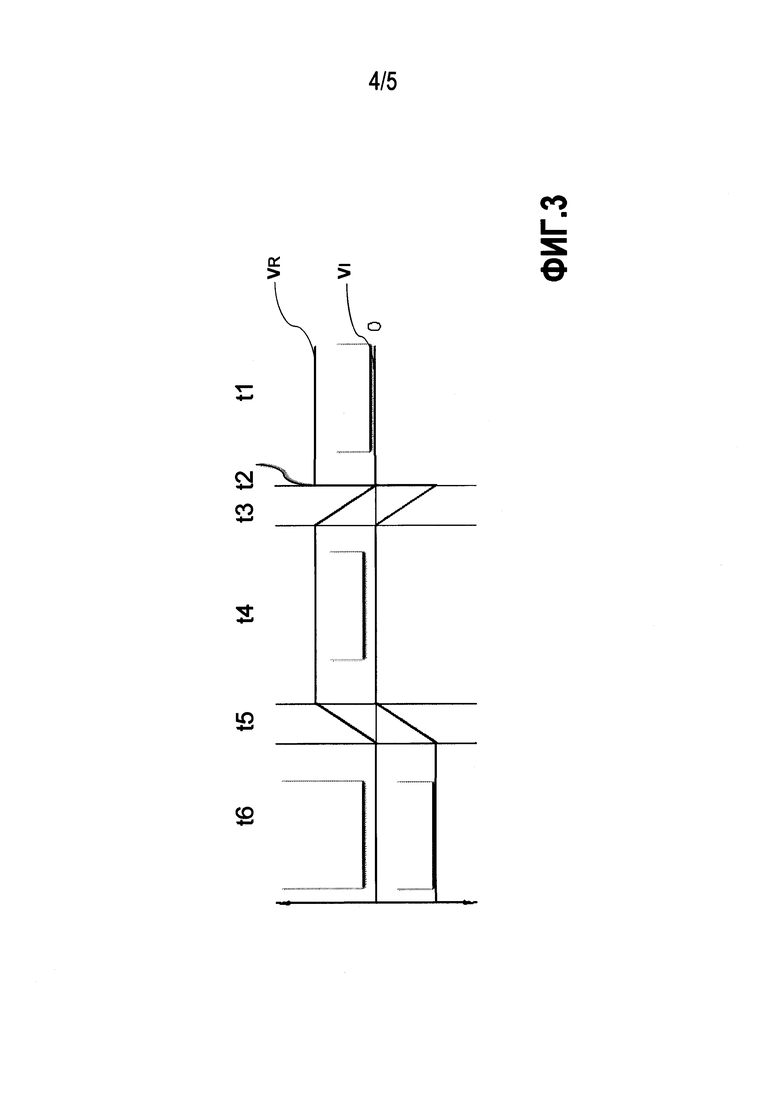

Фиг.3, 4 по одной технологической схеме, на которой нанесены скорости движения по этому маршруту.

Фиг.1 показывает устройство 100 индукционной гибки труб, которое включает в себя стационарную станину 10, на которой расположено удерживающее устройство 11 для трубы 1. Удерживающее устройство 11 захватывает трубу 1 на ее заднем конце и жестко зажимает ее. Кроме того, удерживающее устройство 11 выполнено с возможностью перемещения в направлении центральной оси 2 трубы, которая одновременно задает направление подачи. Подача (движение вперед) производится посредством гидравлического блока 12.

Индукционное устройство включает в себя кольцевой индуктор 20, центр которого позиционирован в области центральной оси 2 трубы. Согласно изобретению, предусмотрено линейное перестановочное устройство 21 для того, чтобы обеспечить возможность перемещения индуктора 20 относительно станины 10.

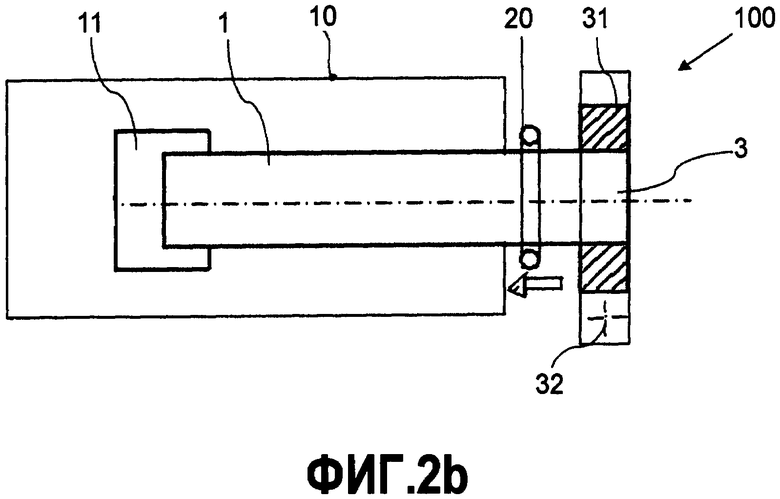

Гибочный рычаг 30 выполнен с возможностью поворота на вертикальной оси 32 изгиба, причем расстояние от оси 32 изгиба перпендикулярно до центральной оси 2 может регулироваться, чтобы задавать желаемый радиус изгиба. На гибочном рычаге 30 расположен гибочный зажим 31, с помощью которого труба 1 может захватываться и зажиматься.

Относительно близко к индуктору 20 и зоне термического воздействия расположено охлаждающее устройство, с помощью которого, например, водой, осуществляется охлаждение температуры поверхности, как только соответствующий участок длины вышел из зоны деформирования.

Для осуществления соответствующего изобретению способа предусмотрены датчики для регистрации маршрута (путь) и скорости трубы 1, а также индукторного кольца 20, как и управляющие модули в управляющем блоке, с помощью которых маршруты и скорость, а также включение и выключение индукционного блока приводятся в предусмотренные согласно изобретению взаимосвязи.

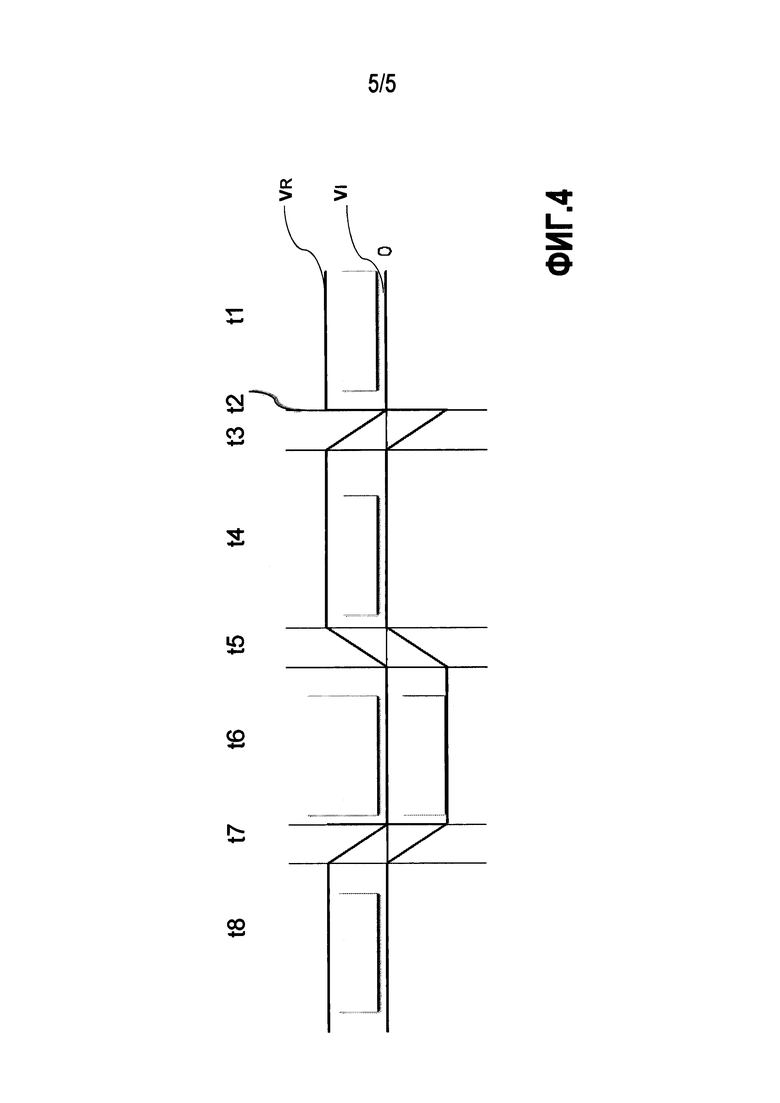

На фиг.2а-2d изображены различные стадии во время осуществления способа. Фиг.3 показывает соответствующие моменты времени, соответственно, фазы t1-t6 на графике, на котором верхний граф показывает скорость vR устройства подачи, соответственно, продольную подачу трубы 1 по маршруту, а нижний граф показывает скорость vI индуктора по маршруту. Положительные значения скорости соответствуют движению в направлении подачи, отрицательные значения обозначают обратное движение.

К изображенному на фиг.2а моменту старта передний конец трубы смещен в индукторное кольцо 20, которое находится в своем аксиальном исходном положении. В отличие от индукционной гибки согласно уровню техники, передний конец трубы, который позднее на деформированном колене трубы образует передний тангенциальный участок 3, еще не зафиксирован в гибочном зажиме 31.

Индукционное устройство 20 и охлаждающее устройство включаются, аксиальная подача трубы 1 осуществляется в первой фазе с постоянной скоростью vR подачи. Она составляет обычно 3-200 мм в минуту. Вследствие этого, тангенциальный участок 3 на трубе 1 термически обрабатывается, как при последующей деформации, однако без фактического осуществления деформации. Эта фаза на диаграмме время - скорость на фиг.3 обозначена как t1. Как из этого также видно, не происходит приложения скорости vI индуктора; следовательно, он стоит неподвижно.

Теперь, чтобы начать процесс гибки, гибочный зажим 31 на гибочном рычаге 30 должен захватить и зажать трубу 1 так, чтобы могли вводиться усилия, которые приведут к изгибу. Правда, подведение гибочного зажима 31 и приложение зажимающих усилий требует некоторого временного промежутка. Однако во время подведения должно предотвращаться относительное движение между гибочным зажимом 31 и трубой 1. Но, с другой стороны, гибочный рычаг 30 со своим гибочным зажимом 31 может перемещаться также не параллельно подаче трубы 1, поскольку конструктивные затраты для такого продольного перемещения опоры гибочного рычага 30 были бы слишком высоки, и поскольку в таком случае, кроме того, изменялось бы расстояние гибочного зажима 31 от зоны нагрева на индукторном кольце 20.

Поэтому, согласно изобретению, в короткой фазе t2 (ср. фиг.3) предусмотрено устранение относительного движения между трубой 1 и гибочным зажимом 31 вследствие того, что останавливается подача трубы, и, одновременно, сохраняется подача трубы 1 относительно индуктора 20 вследствие того, что он передвигается противоположно направлению подачи и с таким же значением скорости, как подача vR трубы. Если необходимо постепенное, линейное торможение механической подачи трубы, одновременно уже начинается обратное движение индуктора 20 таким образом, что относительная скорость всегда постоянна, что видно на фиг.3 в остающихся постоянными интервалах между обоими графами.

С остановкой трубы 1 может подводиться гибочный зажим 31, как показано на фиг.2b. В то же время, индуктор 20 продолжает свое встречное движение с постоянной скоростью vI. Как только гибочный зажим 31 зажимает трубу 1, скорость vI индуктора в фазе t3 возвращается к нулю и одновременно скорость vR подачи трубы 1 линейно возрастает. Разность скоростей всегда одинакова, так что скорость прохождения каждого дифференциального участка длины на трубе 1 через индуктор 20 является одинаковой и производится всегда одинаковый ввод энергии. Индуктор 20 во время фазы t3 перемещается обратно в свое исходное положение, которое соответствует рабочему положению для процесса гибки.

Теперь, если должно изготавливаться колено трубы, то начальное место изгибания, которое имеет место в конце фазы t3, может лежать произвольно на продольной оси 2 трубы 1. Описанные выше процессы при t1, t2 и t3, напротив, должны начинаться с точно рассчитанным заделом с тем, чтобы достигалось определенное аксиальное положение трубы для начала изгибания, когда изгибание начинается.

Во время фазы t4 для изготовления колена 4 трубы осуществляется известная сама по себе индукционная гибка с постоянной скоростью vR подачи и неподвижным индуктором 20, как изображено на фиг.2с.

Чтобы после завершения производства колена 4 трубы также подвергнуть задний тангенциальный участок 5 на трубе 1 такой же термической обработке, что и остальные участки длины на трубе 1, осуществляют перемещения трубы 1 и индуктора 20 противоположно вышеописанному началу процесса.

Незадолго до достижения предусмотренной длины колена, в фазе t5 подача трубы со скоростью vR постепенно замедляется и одновременно начинается встречное движение индуктора 20, а именно с такой скоростью vI перемещения, чтобы относительное движение между трубой 1 и индуктором 20 оставалось постоянным. Вследствие этого, также остается постоянной длительность обработки каждого участка длины трубы 1 в перемещающейся (дрейфующей) зоне теплового воздействия. При остановке трубы 1 гибочный зажим 31 может открываться. Тем самым труба 1 теперь полностью освобождена гибочным рычагом 30.

Чтобы обработать только короткий, расположенный со стороны конца тангенциальный участок 5 на трубе 1, индуктор 20 просто может перемещаться в фазе t6 c постоянной скоростью vI до находящегося над станиной 10 конечного положения, см. фиг.2d. Затем там индуктор 20 останавливается и индукционное устройство выключается. Не подвергнутый термической обработке остаток трубы 1 отмечается и непосредственно отрезается, но самое позднее после термической обработки таким образом изготовленного колена 3 трубы со своими конечными тангенциальными участками 3, 4.

Чтобы получить более длинный тангенциальный участок 5, в частности тангенциальный участок 5, к которому примыкает непосредственно другой изгиб трубы, способ может продолжаться, как очевидно из дальнейшей технологической схемы согласно фиг.4. Для этого, в фазе t6, таким же образом, как и в фазе t3, постепенно возобновляется продольная подача трубы 1, а индуктор 20 возвращается обратно в свое исходное положение. Теперь, в фазе t8, при постоянной скорости vR подачи трубы может продолжаться термическая обработка тангенциального участка 5 столь долго, сколько необходимо, чтобы получить достаточно длинный, термически обработанный тангенциальный участок 5. Гибочный зажим 31 в этой фазе не участвует. Таким образом, фаза t8 соответствует фазе t1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНДУКЦИОННОЙ ГИБКИ ТРУБЫ ДЛЯ ЭЛЕКТРОСТАНЦИЙ И МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ, УСТОЙЧИВОЙ К ДАВЛЕНИЮ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2679502C1 |

| Трубогибочный станок с индукционным нагревом | 1976 |

|

SU676354A2 |

| Способ изготовления изогнутых изделий и устройство для его осуществления В.А.Афанасьева | 1986 |

|

SU1411072A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗМЕЕВИКОВОГО ЭЛЕМЕНТА С U-ОБРАЗНЫМИ КОЛЕНАМИ ЗАДАННОЙ КРИВИЗНЫ ГИБКОЙ МОНОМЕТАЛЛИЧЕСКИХ ИЛИ БИМЕТАЛЛИЧЕСКИХ ОРЕБРЕННЫХ ТРУБ | 2006 |

|

RU2381859C2 |

| СТАНОК ДЛЯ ГИБКИ ТРУБ | 2019 |

|

RU2772761C2 |

| Трубогибочный станок с индукционным нагревом | 1973 |

|

SU440183A1 |

| ТРУБНЫЙ МАНИПУЛЯТОР | 2011 |

|

RU2499647C2 |

| ГИБОЧНАЯ МАШИНА ДЛЯ ЛЕВЫХ И ПРАВЫХ ГИБОВ | 2011 |

|

RU2560889C2 |

| Способ гибки труб и станок для осуществления способа | 2018 |

|

RU2713899C2 |

| Станок для гибки труб | 1976 |

|

SU647035A1 |

Изобретение относится к способу индукционной гибки устойчивой против давления трубы с большой толщиной стенки и большим диаметром. В начальной фазе t1 термически обрабатывают начальный тангенциальный участок трубы за счет того, что начальный тангенциальный участок без захвата гибочным зажимом перемещают через индуктор. На конце начального тангенциального участка к моменту t2 времени подачу трубы останавливают и индуктор перемещают противоположно направлению подачи вдоль трубы, в то время как гибочный зажим смыкают на трубе. Для ввода изгибания в фазе t3 скорость перемещения индуктора уменьшают до нуля и перемещают его в его гибочное положение и одновременно начинается подача трубы. В фазе t4 с постоянной скоростью подачи трубы изготавливают колено трубы. В фазе t5 скорость подачи трубы уменьшают, а индуктор ускоряют против направления подачи, при этом гибочный зажим раскрывают. В фазе t6 конечный тангенциальный участок нагревают в результате дальнейшей подачи индуктора в противоположном направлении. В результате обеспечивается предотвращение негативного влияния процесса деформирования на значение прочности материала в тангенциальных участках трубы. 5 з.п. ф-лы, 4 ил.

1. Способ индукционной гибки устойчивой против давления трубы (1) с большой толщиной стенки и большим диаметром, включающий

- укладку необработанной трубы (1) на станину (10),

- подачу трубы (1) через кольцевой индуктор (20) электрического индукционного блока,

- зажимание переднего участка (3) трубы в гибочном зажиме (31), который установлен на гибочном рычаге (30), который выполнен с возможностью поворота вокруг расположенной сбоку трубы (1) вертикальной оси (32) вращения,

- нагружение током индукционного устройства для нагрева находящегося внутри индуктора (20) участка трубы,

- отклонение гибочного рычага (30) посредством продольной подачи трубы (1) до окончательного изготовления колена (4) трубы,

отличающийся тем, что

- трубу (1) ее задним концом зажимают в удерживающем устройстве (11), которое установлено на станине (10) с возможностью перемещения в направлении продольной оси (2) трубы,

- при этом в начальной фазе (t1) начальный тангенциальный участок (3) трубы (1) термически обрабатывают за счет того, что начальный тангенциальный участок (3) без захвата гибочным зажимом (31) перемещают через индуктор (20),

- на конце начального тангенциального участка (3) к моменту (t2) времени подачу трубы останавливают и индуктор (20) перемещают противоположно направлению подачи вдоль трубы (1), в то время как гибочный зажим (31) смыкают на трубе (1),

- причем для введения изгибания в фазе (t3) скорость (vI) перемещения индуктора (20) уменьшают до нуля и перемещают его в его гибочное положение и одновременно начинают подачу трубы (1) до достижения скорости (vR) подачи трубы процесса,

- при этом в фазе (t4) с постоянной скоростью (vR) подачи трубы (1) изготавливают колено (4) трубы,

- в фазе (t5) скорость (vR) подачи трубы (1) уменьшают, а индуктор (20) ускоряют против направления подачи, при этом гибочный зажим (31) раскрывают,

- и в фазе (t6) конечный тангенциальный участок (5) нагревают в результате дальнейшей подачи индуктора в противоположном направлении.

2. Способ по п.1, отличающийся тем, что индуктор (20) перемещают в начальное положение, которое при взгляде в направлении подачи находится перед гибочным положением.

3. Способ по п.2, отличающийся тем, что индуктор (20) перед началом фазы (t1) перемещают из заднего при взгляде в направлении подачи положения в его исходное положение.

4. Способ по п.2, отличающийся тем, что индуктор (20) во время фазы (t1) из заднего при взгляде в направлении подачи положения перемещают в его исходное положение, причем скорость (vR) подачи трубы (1) увеличивают на скорость (vI) перемещения индуктора (20).

5. Способ по п.4, отличающийся тем, что относительная скорость, как разность между скоростью (vR) подачи трубы (1) и скоростью (vI) перемещения индуктора (20), в фазах t1-t6 является постоянной.

6. Способ по п.5, отличающийся тем, что устойчивая против давления труба (1) с большой толщиной стенки и большим диаметром является трубой для энергетического и магистрального трубопровода.

| DE 102010020360 A1, 17.11.2011 | |||

| RU 2062156 C1, 20.06.1996 | |||

| Машина для производства всех процессов тестообразования | 1926 |

|

SU26284A1 |

| JP 6182452 A, 05.07.1994. | |||

Авторы

Даты

2017-11-23—Публикация

2016-04-21—Подача