Изобретение относится к гибкой трубчатой формованной корпусной детали, такой как гофрированная трубка, для подачи воздуха, турбонаддува, систем циркуляции охлаждающей жидкости и масла и кондиционирования воздуха, предназначенной для применения в создании транспортных средств, кораблестроении, машиностроении и самолетостроении и содержащей по меньшей мере одну тканевую вставку в качестве основной части, подвергающейся воздействию давления, которая встроена в вулканизированный материал, эластомер (натуральная резина, синтетическая резина, силиконовая резина) или термопластик.

Из уровня техники известны гибкие рукава. DE 202004018301 U1 раскрывает гибкий рукав, предпочтительно рукав для подачи воздуха, имеющий стенку, содержащую эластомерный материал по меньшей мере в тех частях, в которых организована поддержка давления, т.е. частях, содержащих по существу нитевидный или проводный элемент, выдерживающий давление. Элемент, выдерживающий давление, встроен в матрицу стенки, причем по меньшей мере часть элемента, выдерживающего давление, выполнена с возможностью перемещения относительно матрицы стенки. Данная конструкция предназначена для обеспечения гибкого рукава, имеющего больший срок службы по сравнению с известными рукавами.

Рукав, который может быть получен из EP 1013979 B1, например рукав для подачи воздуха, имеет поддержку давления, содержащую по меньшей мере одну тканевую вставку, окруженную вулканизированным материалом. Рукав дополнительно имеет периферийную канавку на конце. Тканевая вставка окружена силиконосодержащим материалом, причем рукав имеет предварительно сформированное углубление на каждом конце, который имеет насечку в виде периферийной канавки. Путем использования плетеной ткани вместо вязаной ткани может быть достигнута прочность на сжатие, которая должна быть по существу выше прочности на сжатие, которая может быть достигнута с использованием известных рукавов. Специальная конструкция рукава должна быть выполнена с возможностью простой установки при сборке двигателя.

С учетом уровня техники задача настоящего изобретения состоит в создании без использования плетеной ткани или вязаной ткани в качестве элемента, выдерживающего давление, гибкой трубчатой формованной корпусной детали с высокой прочностью на сжатие и высокой гибкостью, который несмотря на эти свойства имеет высокую эластичность.

Согласно настоящему изобретению задача решена посредством гибкой трубчатой формованной корпусной детали, имеющей поверхность стенки с гофрированным профилем описанного выше типа или без него, такой как гофрированная трубка, причем периферийная поверхность стенки формованного корпусной детали содержит вставку для поддержания прочности или вставки для поддержания прочности, расположенные друг над другом, причем каждая вставка для поддержания прочности содержит нити, волокна или каркасные нити с высокой прочностью на разрыв, проходящие параллельно друг другу и на расстоянии друг от друга в продольном направлении формованной корпусной детали, и/или дополнительные периферийные вспомогательные нити, намотанные спирально, в качестве элемента, выдерживающего давление, и/или содержит скрепляющие нити, проходящие поперек или по диагонали к нитям или волокнам или над ними, и каркасные нити, проходящие в продольном направлении и удерживающие нити, волокна или каркасные нити, проходящие в продольном направлении в необходимом положении, причем нити или волокна, в частности каркасные нити и скрепляющие поверхности, встроены в вулканизированный материал или эластомер (натуральная резина, синтетическая резина, силиконовая резина) или термопластик, а формованная корпусная деталь имеет гофрированный профиль, имеющий желобообразные или вогнутые части и имеющий выступающие части, а кольцевые элементы, выполненные из металлического материала или пластика с высокой жесткостью, расположены в желобообразных частях формованной корпусной детали при условии их необходимости для сохранения гофрированного контура под внутренним давлением или для увеличения прочности на сжатие соответствующей части.

Особо предпочтительно в данном примере реализации, согласно настоящему изобретению, использование каркасных нитей в качестве элемента, выдерживающего давление, и, в частности, каркасных нитей с высокой прочностью на разрыв, которые проходят в продольном направлении формованной корпусной детали и встроены в вулканизированный материал, эластомер или термопластик и которые удержаны в необходимом положении скрепляющими нитями, имеющими небольшую толщину и прочность при встраивании. Данная вставка для поддержания прочности, содержащая каркасные нити, проходящие в продольном направлении формованной корпусной детали, формирует элемент, выдерживающий давление, гибкого рукава или трубчатой гофрированной трубки. В дополнение к каркасным нитям могут быть использованы нити или волокна, выполненные из пластмассы, такой как полиамид, полиэстер, поливинилхлорид, полипропилен, полиэтилен, полиамиды и т.п., и других материалов, таких как натуральные волокна, стекло, керамика, углерод или металлические волокна, и их сочетания (гибриды), которые предпочтительно должны иметь высокую прочность на разрыв. Поскольку вставка для поддержания прочности содержит исключительно каркасные нити, проходящие в продольном направлении рукава или нити или волокна, проходящие другим путем, и не содержит плетеную ткань, содержащую уточные и основные нити, или вязаную ткань, то в дополнение к высокой прочности на сжатие получена высокая эластичность, которая обеспечивает возможность функции гибкого соединителя для трубчатой формованной корпусной детали или гофрированной трубки даже под воздействием внутреннего давления и при подвижном входе со всех возможных направлений и угловых положений. Кроме того, вследствие конструкции кольцевых элементов, выполненных из металлического материала или твердого пластикового материала в соответствующих вогнутых частях гофрированной трубки, достигнута высокая прочность на сжатие.

Еще одни предпочтительные примеры реализации настоящего изобретения составляют сущность подпунктов формулы изобретения.

Базовый материал для нитей или волокон и каркасных нитей, проходящих в продольном направлении, и скрепляющих нитей содержит безусадочный резиновый эластичный эластомер (натуральную резину, синтетическую резину, силиконовую резину). Кроме того, базовый материал предпочтительно содержит термопластик, такой как полиэтилен, полипропилен, поливинилхлорид, полиэстер, полиамид.

Нити или волокна, такие как каркасные нити, проходящие в продольном направлении, имеют большую толщину по сравнению с скрепляющими нитями, поскольку скрепляющие нити не представляют собой объект части, подверженной воздействию давления. Кроме того, скрепляющие нити не имеют высокую прочность на разрыв.

Скрепляющие нити, удерживающие нити или волокна, а также каркасные нити вставки для поддержания прочности, проходящие в продольном направлении и расположенные на расстоянии и в необходимом положении, направлены наподобие основных нитей ткани, содержащего уточные и основные нити вокруг и над нитями или волокнами, в частности над каркасными нитями, причем они не соответствуют классической задаче уточных нитей. Скрепляющие нити предпочтительно расположены на больших расстояниях, поскольку их задача состоит исключительно в скреплении каркасных нитей в их конструкциях.

Трубчатая формованная корпусная деталь приобретает свой гофрированный профиль для формирования гофрированной трубки посредством формующего приспособления, содержащего внутреннее стержневое приспособление, вокруг которого прессующая оболочка, сжимающая пленка или только избыточное давление приложено над стеночным материалом, который необходимо сформовать, или содержащего верхнее/внешнее поднимаемое и опускаемое приспособление и нижнее/внутреннее закрепленное или поднимаемое/которое необходимо открыть и опускаемое приспособление, причем верхнее/внешнее приспособление и нижнее/внутренне приспособление выполнены с профилирующими поверхностями, соответствующими форме формованной корпусной детали, которую необходимо сформировать таким образом, что профилирующие поверхности дополняют друг друга по форме гофрированной формованной корпусной детали, которую необходимо сформировать.

Согласно еще одному примеру реализации настоящего изобретения конструкция формованной корпусной детали выполнена таким образом, что вставка для поддержания прочности, содержащая нити или волокна, такие как каркасные нити, проходящие в продольном направлении формованной корпусной детали, и содержащая поперечно проходящие скрепляющие нити, размещена в периферийной поверхности стенки формованной корпусной детали, причем нити, волокна или каркасные нити и скрепляющие нити встроены в термопластик. Вставка для поддержания прочности содержит только нити, волокна или каркасные нити, проходящие в продольном направлении к формованному формованной корпусной детали.

Еще один пример реализации обеспечивает выполнение вставок для поддержания прочности, содержащих нити или волокна, такие как каркасные нити, проходящие в продольном направлении формованной корпусной детали, и поперечно проходящие скрепляющие поверхности, в периферийной стенке формованной корпусной детали, причем вставки для поддержания прочности расположены одна над другой таким образом, что нити или волокна, такие как каркасные нити, самой верхней вставки для поддержания прочности, проходящей в продольном направлении формованной корпусной детали, расположены над нитями или волокнами, в частности каркасными нитями вставки для поддержания прочности, расположенной под ней, или таким образом, что нити или волокна, такие как каркасные нити, самой верхней вставки для поддержания прочности, проходящей в продольном направлении формованной корпусной детали, расположены со смещением над нитями или волокнами, такими как каркасные нити, так что нити или волокна, такие как каркасные нити, самой верхней вставки для поддержания прочности, расположены над промежуточными пространствами как можно дальше между нитями или волокнами, такими как каркасные нити, вставки для поддержания прочности, расположенной под ней.

Эти примеры реализации способствуют значительному увеличению прочности на разрыв с обеспечением относительно низкой и однородной стеночной толщины. Кроме того, трубчатые формованные корпусные детали или гофрированная трубка, выполненные таким образом, подходят для высоких давлений. В частности, вставленные каркасные нити обеспечивают трубчатую формованную корпусную деталь или гофрированную трубку с высокой прочностью с одновременным сохранением достаточной эластичности и гибкости.

Изобретение дополнительно обеспечивает способ формирования гибкой трубчатой формованной корпусной детали, такой как гофрированная трубка, для подачи воздуха, турбонаддува, систем циркуляции охлаждающей жидкости и масла и кондиционирования воздуха, предназначенной для использования в создании транспортных средств, кораблестроении, машиностроении и самолетостроении, и содержащей по меньшей мере одну вставку для поддержания прочности, которая встроена в вулканизированный материал, эластомер или термопластик, включающий следующие этапы:

a) формирование поверхностной конструкции путем встраивания вставки для поддержания прочности или совмещенных вставок для поддержания прочности, содержащих нити или волокна, а также каркасные нити, проходящие параллельно друг другу и на расстоянии друг от друга в продольном направлении к оси цилиндрического стержневого приспособления с гофрированным профилем на внешней стороне, и/или дополнительные периферийные вспомогательные нити, намотанные спирально и содержащие скрепляющие нити, проходящие поперек или по диагонали к нитям, волокнам или каркасным нитям, проходящим в продольном направлении и удерживающим их в необходимом положении в вулканизированном материале или эластомере, или термопластике, причем часть поверхностной конструкции нанесена на цилиндрическое или полое цилиндрическое стержневое приспособление с гофрированным профилем на внешней стороне и деформирована посредством формующего приспособления или прессующей оболочки, сжимающей пленки или избыточного давления (автоклав) для формирования гофрированной трубки, или

a1) формирование в экструзионном процессе трубчатой и выполненной в форме пряди формованной корпусной детали, содержащей по меньшей мере одну совмещенную вставку для поддержания прочности, встроенную в вулканизированный материал или эластомер, или термопластик, и содержащую нити или волокна, а также каркасные нити, проходящие в продольном направлении пряди и на расстоянии друг от друга, и/или дополнительные периферийные вспомогательные нити, намотанные спирально и содержащие скрепляющие нити, проходящие поперек или по диагонали к нитям, волокнам или каркасным нитям, проходящим в продольном направлении и удерживающим их в необходимом положении, и профилирование гофрированного профиля отдельных выполненных в форме пряди частей путем насаживания на надлежащим образом профилированные формующие приспособления или профилированные рукава для формирования отдельной гофрированной трубки.

Способ, согласно настоящему изобретению, формирования гибкой трубчатой формованной корпусной детали, такой как гофрированная трубка для подачи воздуха, турбонаддува, систем циркуляции охлаждающей жидкости и масла и кондиционирования воздуха, предназначенной для использования в создании транспортных средств, кораблестроении, машиностроении и самолетостроении, и содержащей по меньшей мере одну вставку для поддержания прочности, которая встроена в вулканизированный материал, эластомер или термопластик, включает следующие этапы:

a2) формирование поверхностной конструкции путем встраивания вставки для поддержания прочности или совмещенных вставок для поддержания прочности, содержащих нити или волокна, а также каркасные нити, проходящие параллельно друг другу и на расстоянии друг от друга в продольном направлении к оси цилиндрического стержневого приспособления с гофрированным профилем на внешней стороне и/или дополнительные периферийные вспомогательные нити, намотанные спирально и содержащие скрепляющие нити, проходящие поперек или по диагонали к нитям, волокнам или каркасным нитям, проходящим в продольном направлении и удерживающим их в необходимом положении в вулканизированном материале или эластомере, или термопластике;

b) формирование рулона из поверхностной конструкции, сформированной на этапе a);

c) накручивание части, отделенной от свернутой поверхностной конструкции на цилиндрическое или полое цилиндрическое стержневое приспособление с гофрированным профилем на внешней стороне;

d) воздействие верхнего или внешнего приспособления и нижнего или внутреннего приспособления формующего приспособления, имеющего верхнюю или внешнюю формующую часть с формой, соответствующей форме формованной корпусной детали, которая должена быть выполнена с гофрированным профилем, и имеющего нижнюю или внутреннюю формующую часть с формой, соответствующей форме формованной корпусной детали, которая должна быть выполнена с гофрированным профилем, причем пресс-формы верхней или внешней формующей части и нижней или внутренней формующей части дополняют друг друга для формирования гофрированного профиля формованной корпусной детали, на части поверхностной конструкции, расположенной на цилиндрическом стержневом приспособлении для формирования гофрированной трубки;

при необходимости и/или

dl) воздействие прессующей оболочки, сжимающей пленки, избыточного давления (автоклав), сжимающих роликов, выполненных с возможностью перемещения вниз, или круглых профилирующих приспособлений, которые размещены в необходимом положении до их поднятия для улучшения профилирования; и/или

d2) расширение путем внутреннего выдавливания заготовки посредством надувного шара (камеры) или путем прямой продувки воздухом или паром вместо стержневого приспособления к внутреннему контуру сомкнутого верхнего/нижнего приспособления;

e) удаление цилиндрического внутреннего приспособления или его частей для освобождения гофрированной трубки;

f) вставка, при необходимости, кольцевых элементов, выполненных из металлического материала, в желоба, сформированные в гофрированной трубке.

Кроме того, настоящее изобретение содержит пример реализации, в котором вставлены вставки для поддержания прочности, содержащие исключительно нити, волокна или каркасные нити, встроенные в базовый материал и проходящие в продольном направлении к формованной корпусной детали, причем конструкция вставок может быть выполнена однослойной или многослойной.

В дополнение к способу изготовления гофрированной трубки, согласно которому выполнена лентообразная поверхностная конструкция, содержащая нити, волокна или каркасные нити, встроенные в термопластик в качестве элемента, выдерживающего давление, и скрепляющие нити, удерживающие их в необходимом положении, и согласно которому отдельные части поверхностной конструкции затем деформированы в гофрированную трубку, настоящее изобретение обеспечивает еще один способ изготовления, согласно которому трубчатые и выполненные в форме пряди части заготовки, сформированной посредством экструзионной системы, деформированы в отдельную гофрированную трубку.

Этот способ формирования гибкой трубчатой формованной корпусной детали, имеющей поверхность стенки с гофрированным профилем или без него, такой как гофрированная трубка для подачи воздуха, турбонаддува, систем циркуляции охлаждающей жидкости и масла и кондиционирования воздуха, предназначенной для использования в создании транспортных средств, кораблестроении, машиностроении и самолетостроении, и содержащей по меньшей мере одну вставку для поддержания прочности, встроенную в вулканизированный материал, эластомер или термопластик, с использованием экструзионной системы, содержащей первый экструдер, устройство для подачи нитей или каркасных нитей, устройство для скрепления нитей или каркасных нитей, возможно устройство для подачи верхних нитей (спиральное оборотное накручивание), второй экструдер и устройство для отрезания по длине отдельных частей выполненной в форме пряди непрерывной заготовки для формирования отдельных заготовочных частей, включает следующие этапы:

a) формирование выполненной в форме пряди трубчатой формованной корпусной детали, имеющей периферийную стенку с гофрированным профилем или без него, с использованием экструзионной системы для эластомеров или термопластиков путем профилирования выполненной в форме пряди трубчатой заготовки посредством первого экструдера;

b) подача нитей или каркасных нитей, проходящих в продольном направлении выполненной в форме пряди заготовки, для размещения на поверхности заготовки;

b1) подача продольных нитей, волокон или каркасных нитей, при их размещении с возможным скреплением с тонкими поперечными нитями, в качестве уплощенного материала путем протягивания передней стороной в двойной совмещенный T-экструдер, причем пологая часть для поддержания прочности сформирована по кругу в совмещенном экструдере после первоначальной экструзии на внешней поверхности этой внутренней основной части, а затем нанесена с покровным слоем посредством второго экструзионного выпускного отверстия;

c) скрепление нитей или каркасных нитей, расположенных на выполненной в форме пряди заготовке посредством использованных скрепляющих нитей (спиральные верхние нити); (не в случае этапа b1))

d) нанесение другого слоя или эластомера или термопластика посредством второго экструдера к выполненной в форме пряди заготовке, сформированной на этапе c);

e) произвольное повторение этапов a), b), b1), c) и d) для создания нескольких слоев с поддерживающими частями для поддержания прочности;

f) отрезание по длине отдельных заготовочных частей от заготовки, сформированной на этапе d); и возможно

f1) воздействие прессующей оболочки, сжимающей пленки, избыточного давления (автоклав), сжимающих роликов, выполненных с возможностью перемещения вниз, или круглых профилирующих приспособлений, которые размещены в необходимом положении до их поднятия для улучшения профилирования;

f2) расширение путем внутреннего выдавливания заготовки посредством надувного шара (камеры) или путем прямой продувки воздухом или паром вместо стержневого приспособления к внутреннему контуру сомкнутого верхнего и/или нижнего приспособления;

g) деформирование отдельных заготовочных частей, сформированных на этапе е) для формирования гофрированной трубки с использованием формующего приспособления, который формирует гофрированный профиль, имеющий верхнюю или внешнюю формующую часть с формой, соответствующей форме формованной корпусной детали, которую необходимо сформировать с гофрированным профилем, и имеющий нижнюю или внутреннюю формующую часть, соответствующую форме формованной корпусной детали, которую необходимо сформировать с гофрированным профилем, причем пресс-формы верхней формующей части и нижней формующей части дополняют друг друга для формирования гофрированного профиля формованной корпусной детали, или профилирование выполняют внешним давлением посредством прессующей оболочки, сжимающей пленки или избыточного давления (автоклав).

Настоящее изобретение содержит различные способы для формирования гибкой трубчатой формованной корпусной детали. Таким образом, обеспечены формованные корпусные детали, периферийные поверхности стенки которых выполнены непрофилированными или выполнены с гофрированным профилем. Оба примера реализации имеют по меньшей мере одну вставку для поддержания прочности, содержащую нити, волокна или каркасные нити, проходящие параллельно друг другу в продольном направлении формованной корпусной детали, и скрепляющие поверхности, проходящие поперек или проходящие продольно нити, волокна или каркасные нити, которые удерживают эти нити в необходимом положении, которые встроены в эластомер или термопластик.

Кроме того, включенные плетеные ткани в качестве дополнительных частей для поддержания прочности могут увеличивать общую прочность.

Гибкая трубчатая формованная корпусная деталь, согласно еще одному примеру реализации настоящего изобретения, содержит непрофилированную периферийную стенку, которая сформирована посредством по меньшей мере одной вставки для поддержания прочности, встроенной в термопластиковый материал или эластомер и содержащей нити, волокна или каркасные нити, проходящие в продольном направлении формованной корпусной детали, и скрепляющие нити, которые удерживают нити, волокна или каркасные нити на расстоянии и в необходимом положении и которые проходят поперек или по диагонали к ним, и описание которых может быть пропущено.

Настоящее изобретение дополнительно относится к способу формирования гибкой трубчатой формованной корпусной детали, имеющей поверхность стенки с гофрированным профилем или без него, такой как гофрированная трубка, формованный рукав, формованные дуги для подачи воздуха, турбонаддува, систем циркуляции охлаждающей жидкости и масла и кондиционирования воздуха, предназначенной для использования в создании транспортных средств, кораблестроении, машиностроении и самолетостроении, и содержащей по меньшей мере одну вставку для поддержания прочности, встроенную в вулканизированный материал, эластомер или термопластик с использованием экструзионной системы, содержащей совмещенный Т-образный экструдер с устройством для подачи нитей или каркасных нитей с передней стороны в качестве тонколистового уплощенного материала, который профилирован по кругу над первой экструзионной основной частью в экструзионной головке посредством этой первой основной части, а затем переформован посредством второго экструзионного выпускного отверстия. Эта система может работать автономно, или затем следует режущее по длине устройство или для формирования дополнительных слоев частей для поддержания прочности следует устройство для подачи нитей или каркасных нитей или следует устройство для скрепления нитей или каркасных нитей, возможно устройство для подачи верхних нитей, второй экструдер и устройство для отрезания по длине отдельных частей выполненной в форме пряди непрерывной заготовки для формирования отдельных заготовочных частей по п.11, включающий следующие этапы:

a) формирование выполненной в форме пряди трубчатой формованной корпусной детали, имеющей периферийную стенку с гофрированным профилем или без него, с использованием экструзионной системы путем профилирования выполненной в форме пряди трубчатой внутренней основной части посредством первого экструдера;

b) подача нитей или каркасных нитей, проходящих в продольном направлении заготовки для размещения на поверхности заготовки;

c) скрепление нитей или каркасных нитей, размещенных на выполненной в форме пряди заготовке посредством примененных скрепляющих нитей;

d) нанесение слоя или нескольких дополнительных слоев из эластомера или термопластика посредством второго или дополнительных экструдеров на выполненной в форме пряди заготовке, сформированной на этапе c);

e) отрезание по длине отдельных заготовочных частей от заготовки, сформированной на этапе d);

f) деформирование отдельных заготовочных частей, сформированных на этапе e) для формирования гофрированной трубки с использованием формующего приспособления, формирующего гофрированный профиль и содержащего верхнюю формующую часть с формой, соответствующей пресс-форме формованной корпусной детали, которую необходимо выполнить с гофрированным профилем, и содержащего нижнюю формующую часть с пресс-формой, соответствующей пресс-форме формованной корпусной детали, которую необходимо выполнить с гофрированным профилем, причем пресс-формы верхней формующей части и нижней формующей части дополняют друг друга для формирования гофрированного профиля формованной корпусной детали; и/или

f1) воздействие прессующей оболочки, сжимающей пленки, избыточного давления (автоклав), сжимающих роликов, выполненных с возможностью перемещения вниз, или круглых профилирующих приспособлений, которые размещены в необходимом положении до их поднятия для улучшения профилирования; и/или

f2) расширение путем внутреннего выдавливания заготовки посредством надувного шара (камеры) или путем прямой продувки воздухом или паром вместо стержневого приспособления к внутреннему контуру сомкнутого верхнего и/или нижнего приспособления.

Пояснительные примеры реализации настоящего изобретения показаны в качестве примера на прилагаемых чертежах.

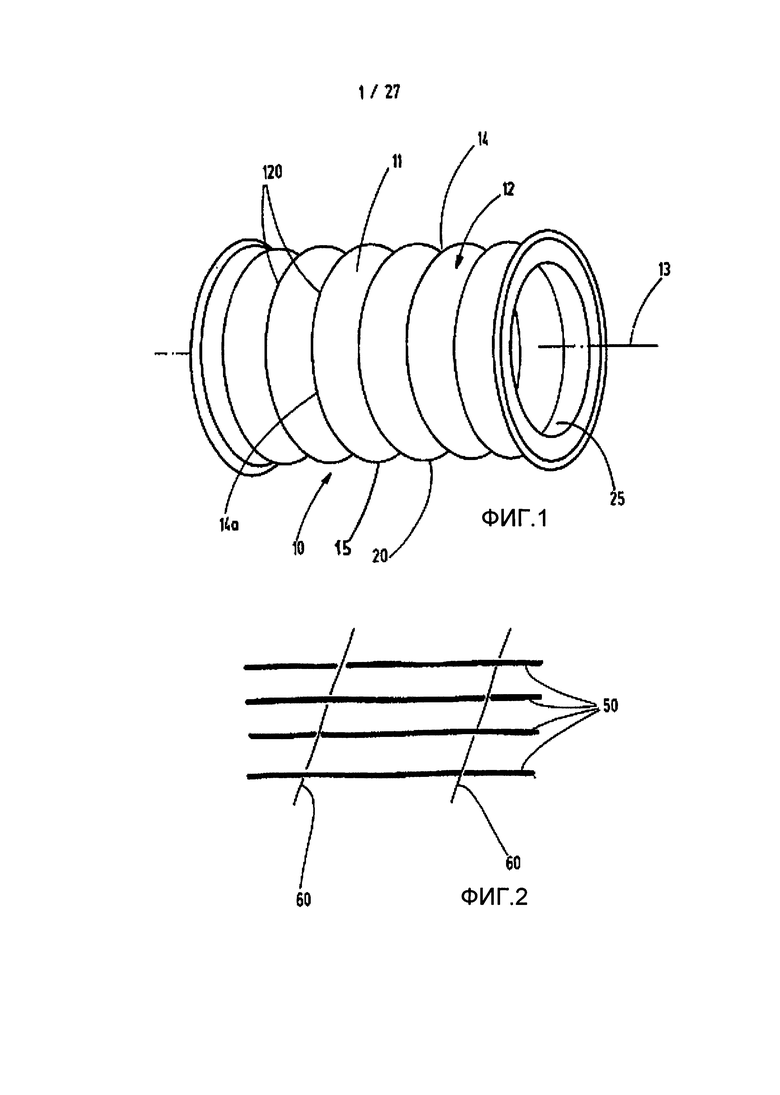

На фиг.1 схематически показана гофрированная трубка.

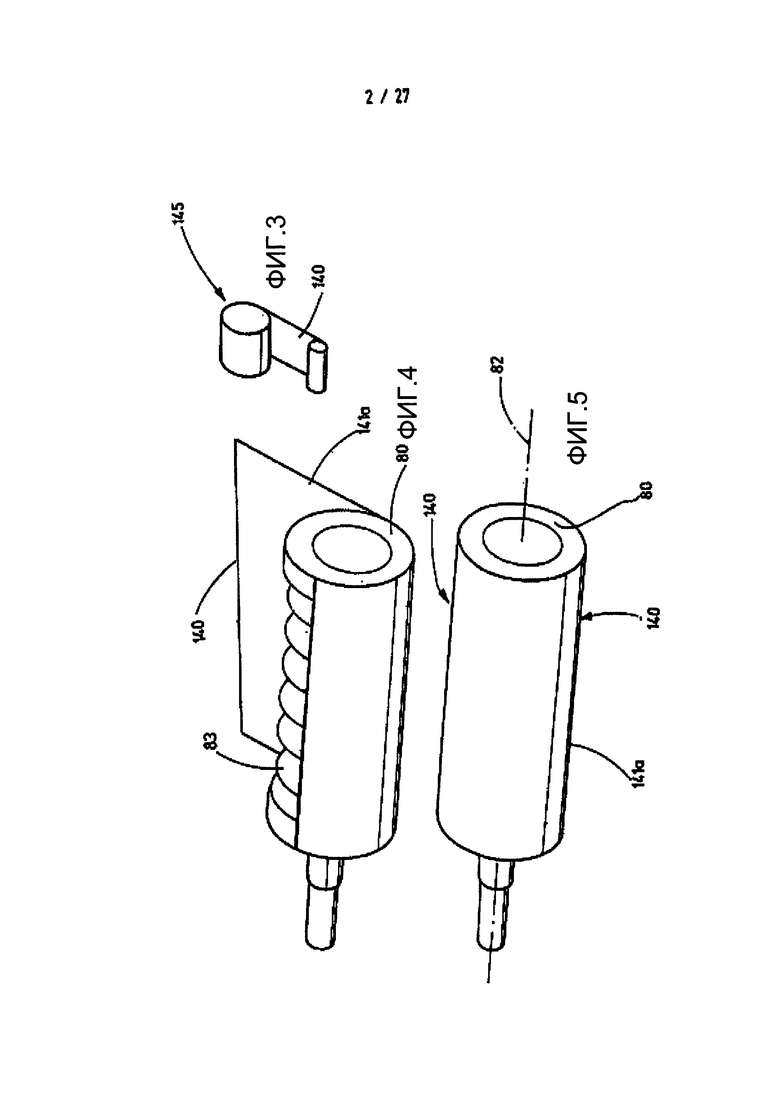

На фиг.2 показан вид сверху тканевой вставки, содержащей каркасные нити, проходящие в продольном направлении, и скрепляющие нити, проходящие поперек каркасных нитей и удерживающие их в необходимом положении.

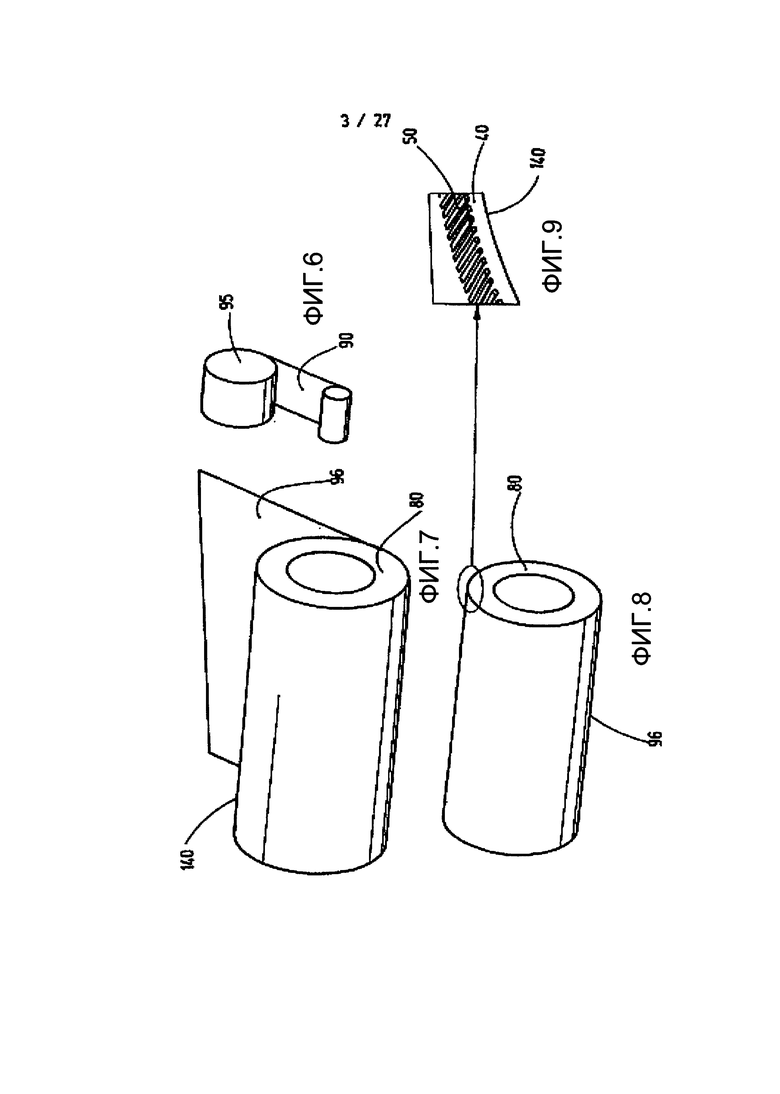

На фиг.3 схематически показана внутренняя обкладка, выполненная в качестве рулонного материала.

На фиг.4 схематически показана часть внутренней обкладки до нанесения на цилиндрическое стержневое приспособление с гофрированным профилем.

На фиг.5 схематически показано цилиндрическое стержневое приспособление с поверхностью, имеющей гофрированный профиль с внутренней обкладкой.

На фиг.6 схематически показана свернутая вставка для поддержания прочности из каркасных нитей и скрепляющих нитей.

На фиг.7 схематически показана часть вставки для поддержания прочности до ее нанесения на цилиндрическое стержневое приспособление с внутренней обкладкой.

На фиг.8 схематически показано цилиндрическое стержневое приспособление с нанесенной внутренней обкладкой и нанесенной вставкой для поддержания прочности.

На фиг.9 схематически подробно показана структура слоев на цилиндрической стержневом приспособлении - каркасные нити в продольном направлении центральной оси.

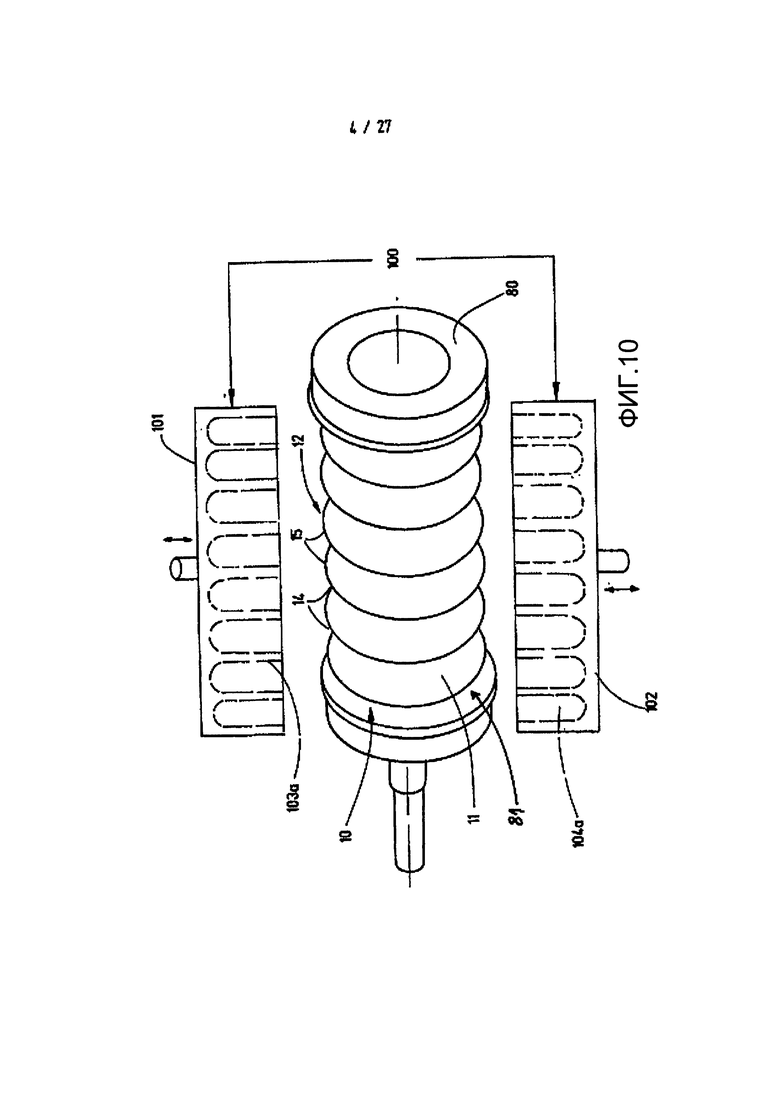

На фиг.10 схематически показаны гофрированная трубка, сформированная на цилиндрическом стержневом приспособлении с использованием формующего приспособления, формирующего гофрированный профиль в открытом положении.

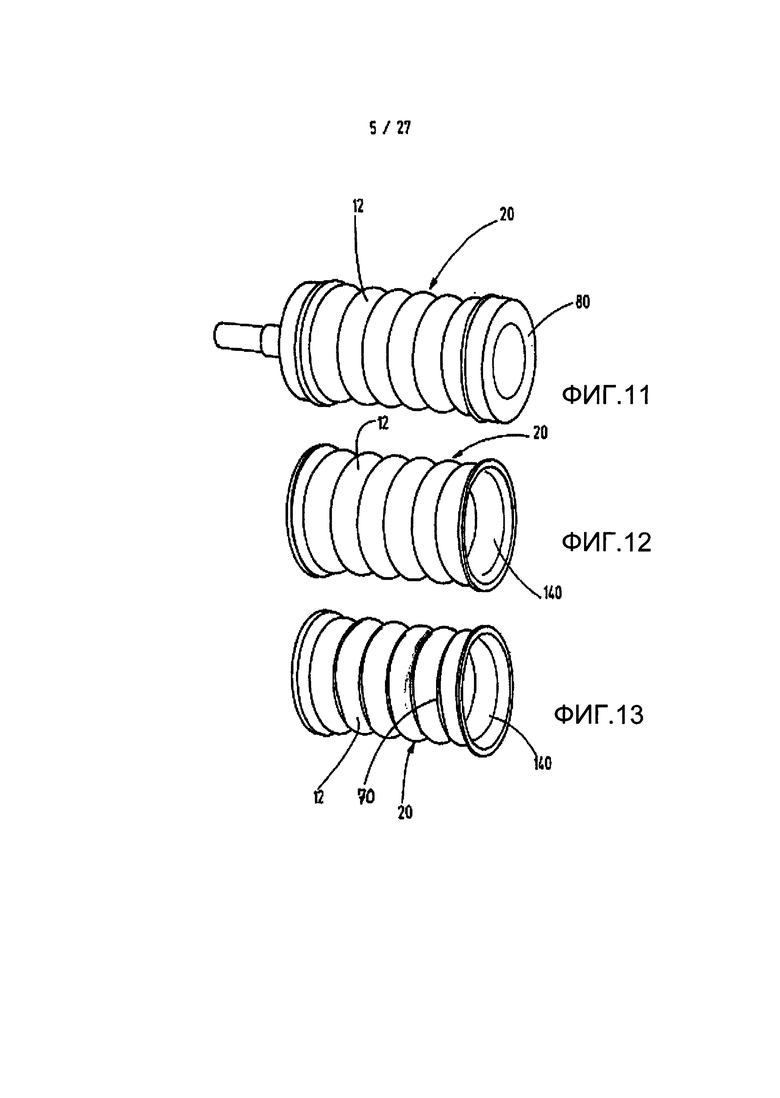

На фиг.11 схематически показано стержневое приспособление с гофрированной трубкой до извлечения из формы.

На фиг.12 схематически показана гофрированная трубка после извлечения из формы.

На фиг.13 схематически показана полностью собранная гофрированная трубка.

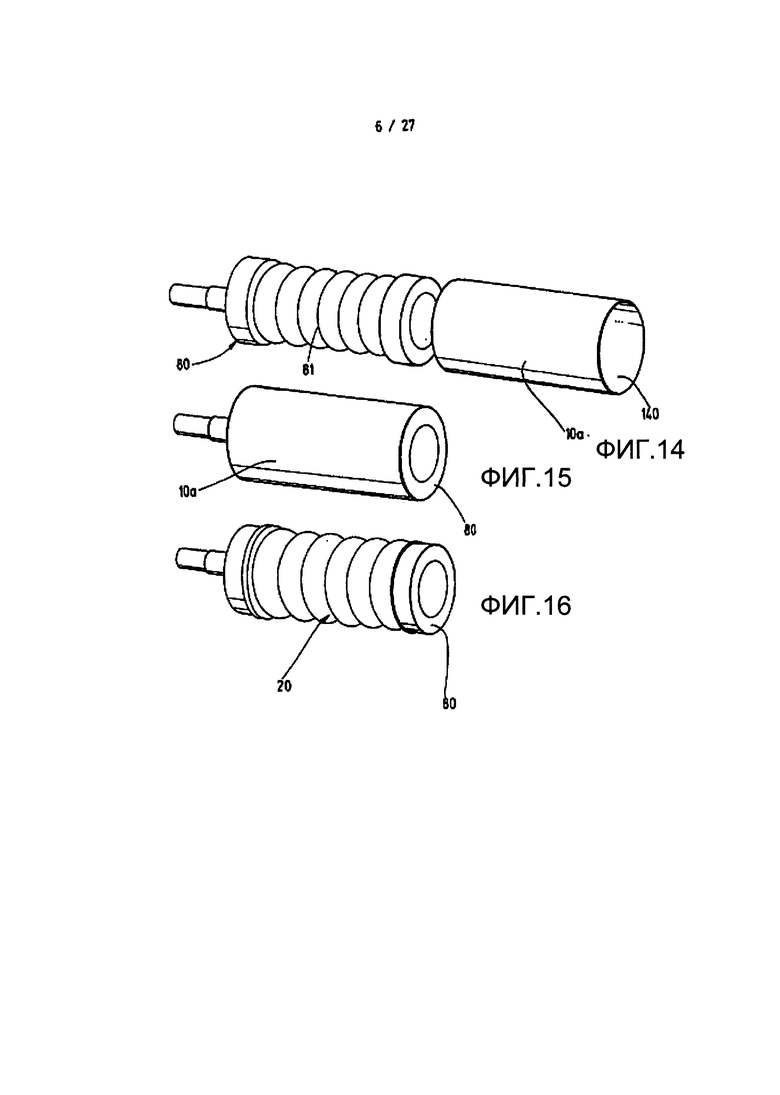

На фиг.14 схематически показано стержневое приспособление с гофрированным профилем и цилиндрическая заготовка, содержащая полностью предварительно изготовленную стеночную конструкцию по меньшей мере с одной вставкой для поддержания прочности с каркасными нитями, проходящими в продольном направлении, и скрепляющими нитями.

На фиг.15 схематически показана заготовка, надвинутая на стержневое приспособление.

На фиг.16 схематически показана гофрированная трубка после дополнительной обработки до извлечения из формы.

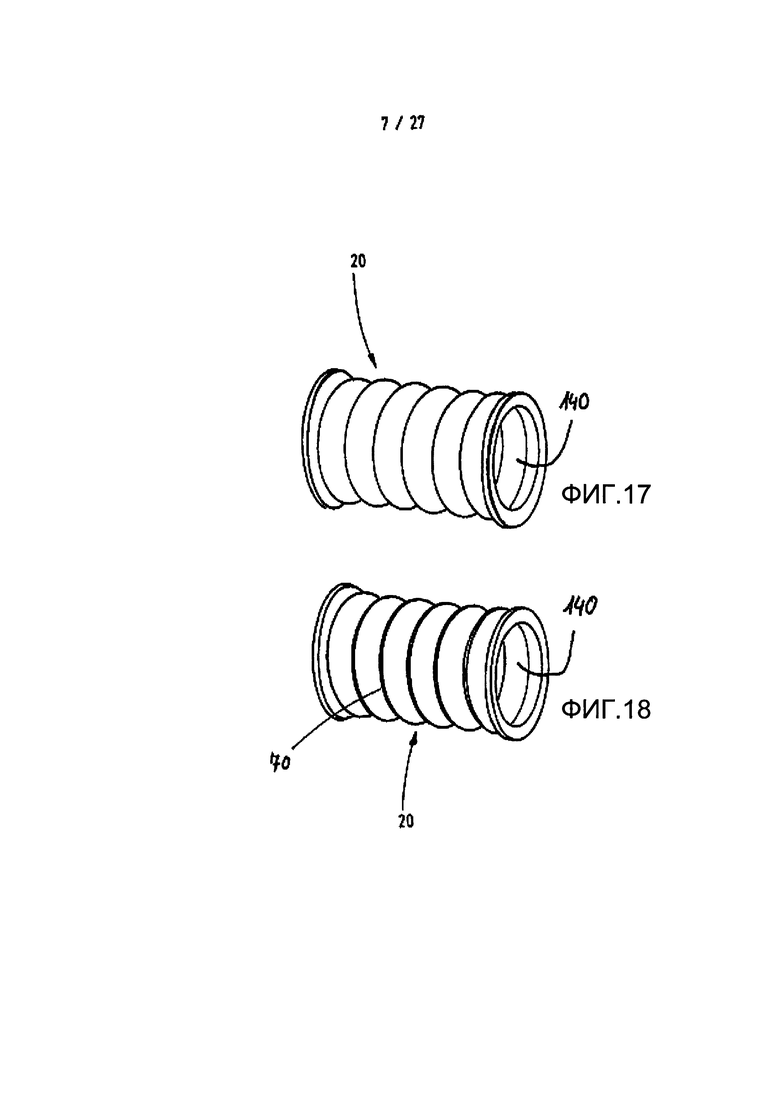

На фиг.17 схематически показано гофрированная трубка после извлечения из формы.

На фиг.18 схематически показана полностью собранная гофрированная трубка.

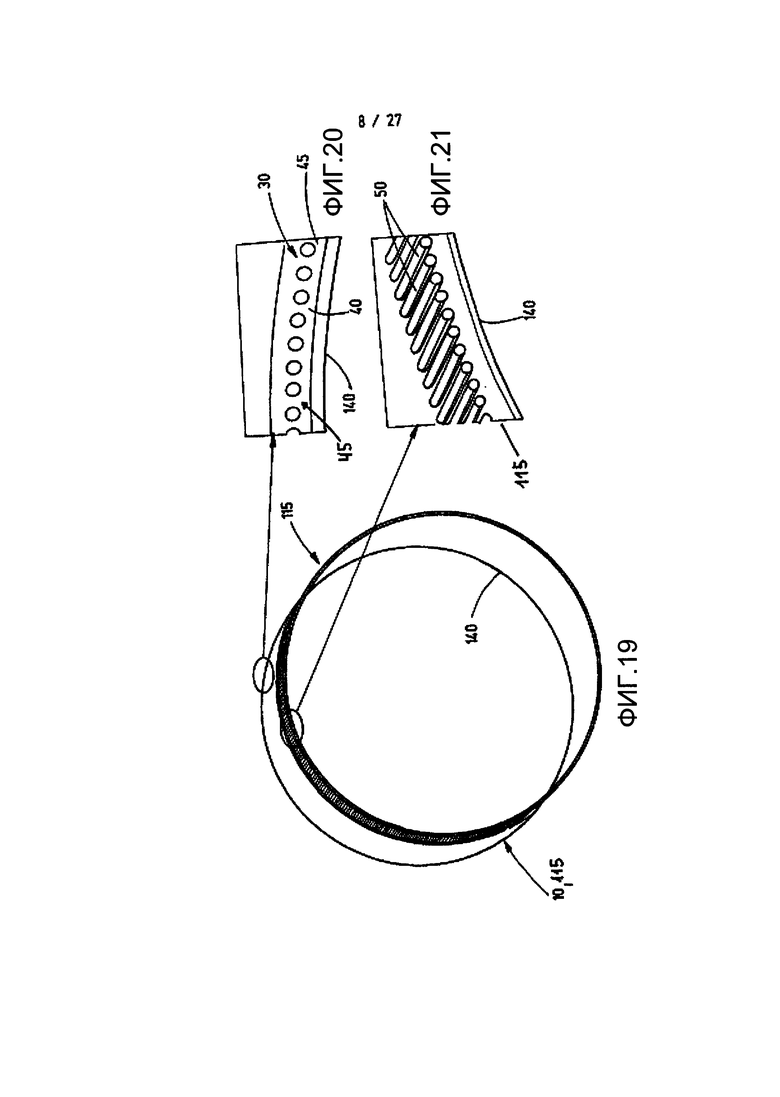

На фиг.19 схематически показана часть трубчатой формованной корпусной детали со вставкой для поддержания прочности с каркасными нитями, проходящими в осевом направлении.

На фиг.20 показана в увеличенном масштабе стеночная часть трубчатой формованной корпусной детали с каркасными нитями, встроенными в эластомер или термопластик.

На фиг.21 схематически показана в увеличенном масштабе стеночная часть трубчатой формованной корпусной детали с рядом смежно расположенных каркасных нитей.

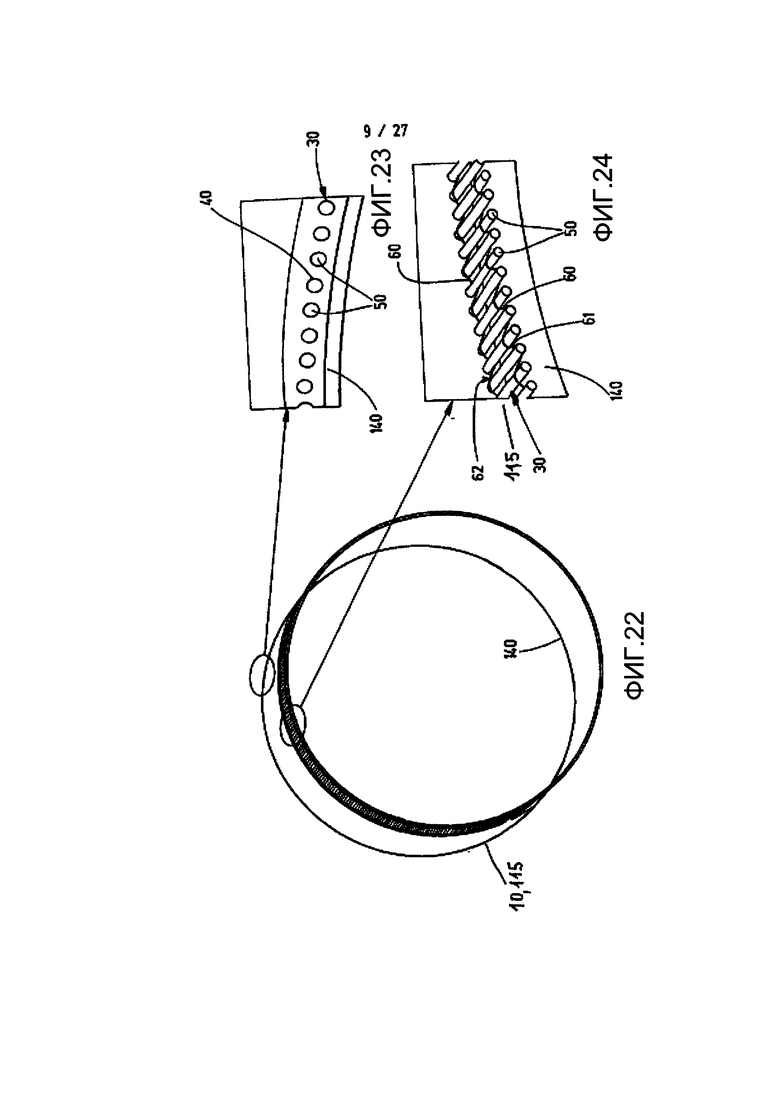

На фиг.22 схематически показана часть трубчатой формованной корпусной детали со вставкой для поддержания прочности с каркасными нитями, удерживаемыми в необходимом положении в продольном направлении посредством двух рядов скрепляющих нитей.

На фиг.23 показана стеночная часть трубчатой формованной корпусной детали с каркасными нитями, расположенными в ряд.

На фиг.24 схематически показана в увеличенном виде стеночная часть формованной корпусной детали с рядом каркасных нитей, встроенных в эластомер или термопластик и удерживаемых в необходимом положении посредством двух рядов скрепляющих поверхностей.

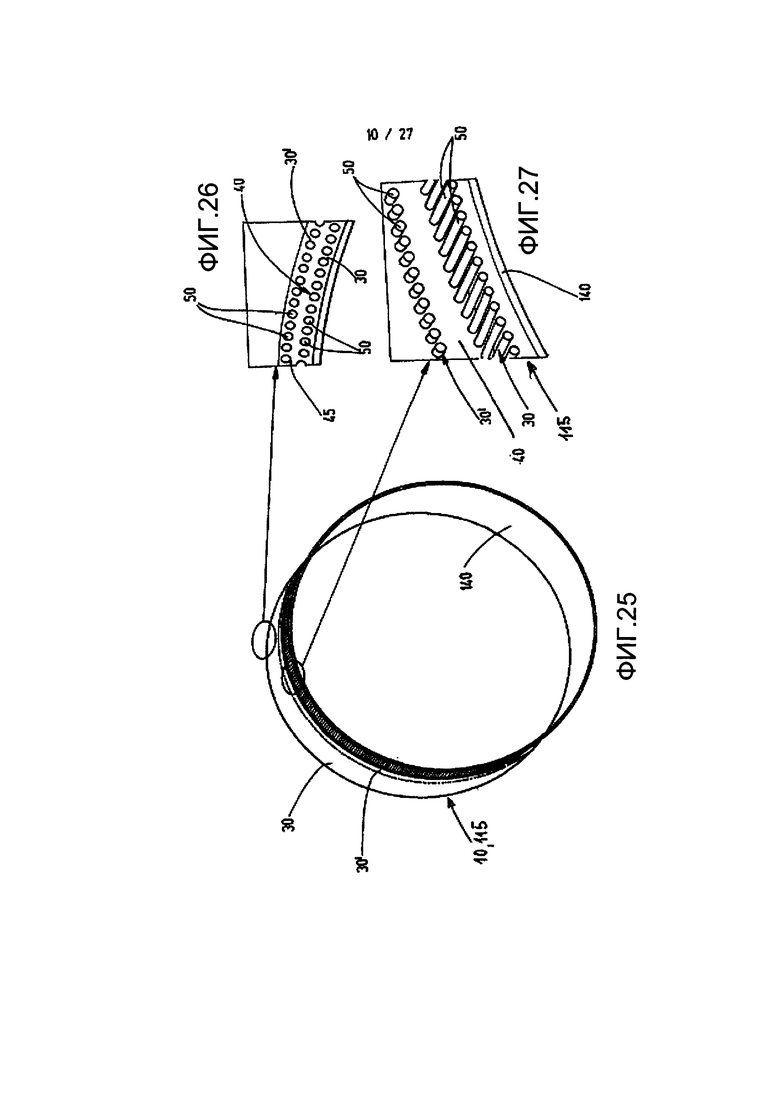

На фиг.25 схематически показана часть трубчатой формованной корпусной детали с двумя вставками для поддержания прочности, расположенными друг над другом, с каркасными нитями, проходящими в осевом продольном направлении.

На фиг.26 показана в увеличенном масштабе стеночная часть трубчатой формованной корпусной детали с каркасными нитями двух вставок для поддержания прочности, расположенных друг над другом.

На фиг.27 схематически показана в увеличенном масштабе стеночная часть трубчатой формованной корпусной детали с двумя совмещенными рядами каркасных нитей, встроенных в эластомер или термопластик.

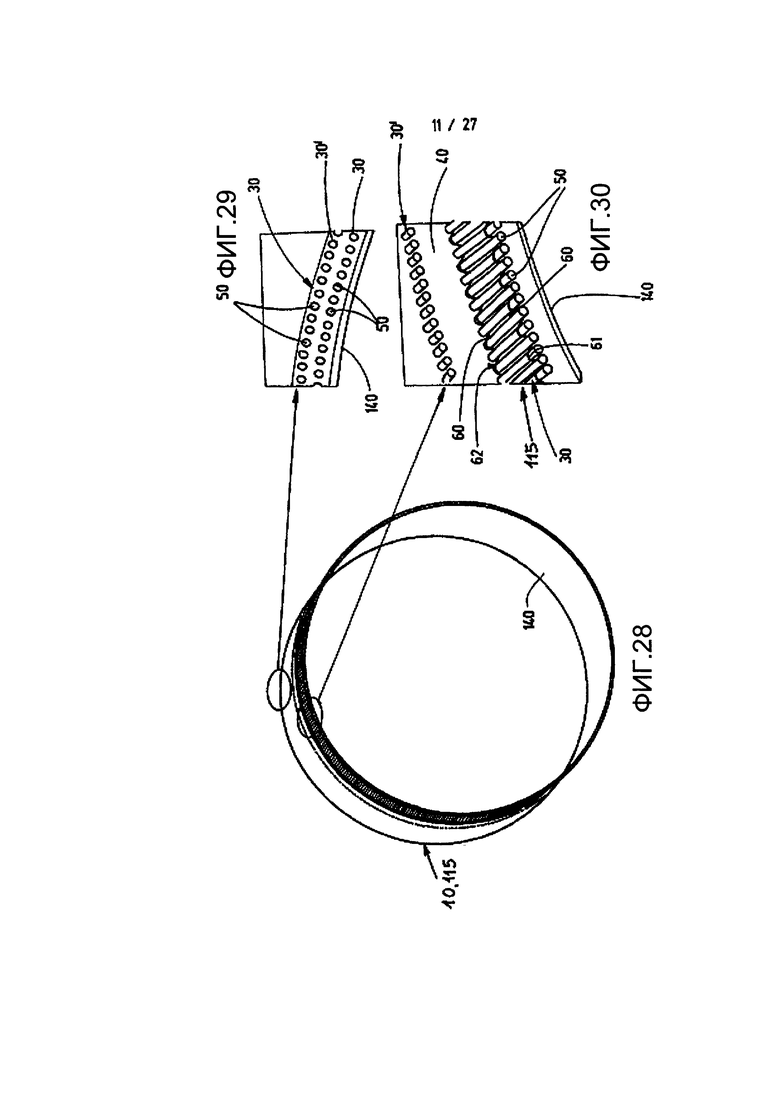

На фиг.28 схематически показана часть трубчатой формованной корпусной детали с двумя вставками для поддержания прочности, расположенными друг над другом, с каркасными нитями, проходящими в осевом продольном направлении и удерживаемыми в необходимом положении скрепляющими нитями.

На фиг.29 показана в увеличенном масштабе стеночная часть трубчатой формованной корпусной детали с каркасными нитями двух вставок для поддержания прочности, расположенных друг над другом.

На фиг.30 схематически показана в увеличенном масштабе стеночная часть трубчатой формованной корпусной детали с двумя совмещенными рядами каркасных нитей, встроенных в эластомер или термопластик и удерживаемых в необходимом положении скрепляющими нитями.

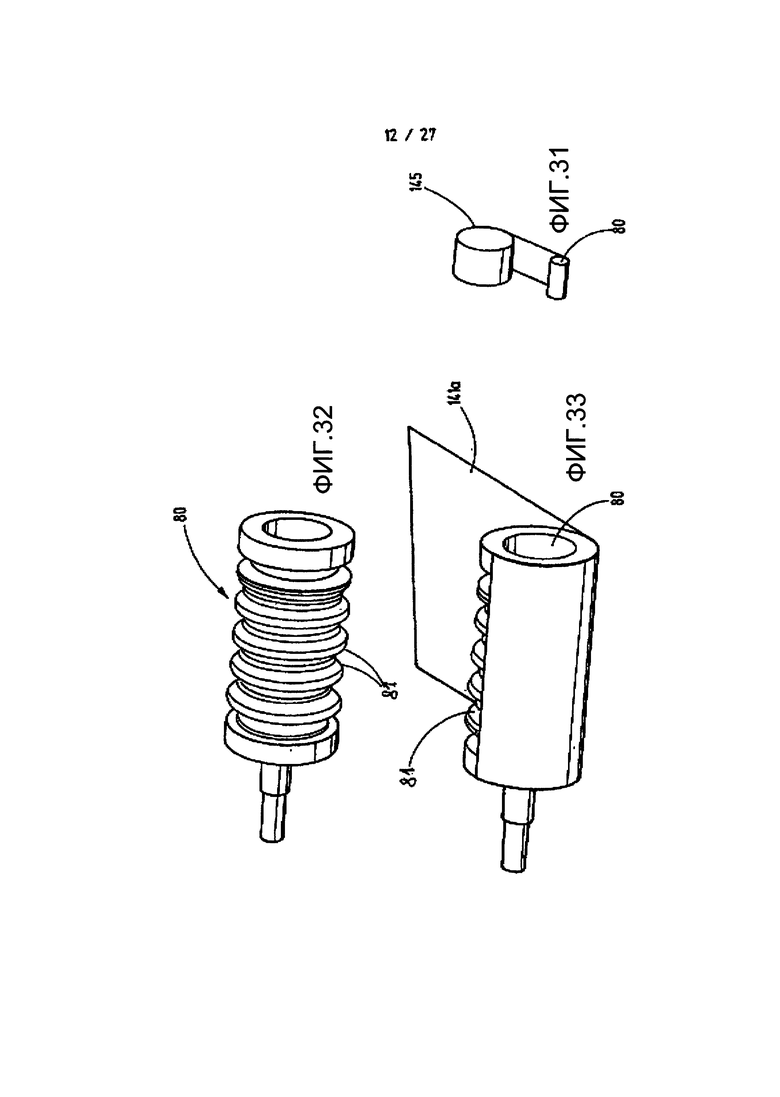

На фиг.31 схематически показана внутренняя обкладка, сформированная из рулона и намотанная в один слой с нанесением на цилиндрическое стержневое приспособление с гофрированным профилем или без него.

На фиг.32 схематически показано цилиндрическое стержневое приспособление с гофрированным профилем.

На фиг.33 схематически показано цилиндрическое стержневое приспособление по фиг.31 с частично намотанной частью ленты внутренней обкладки.

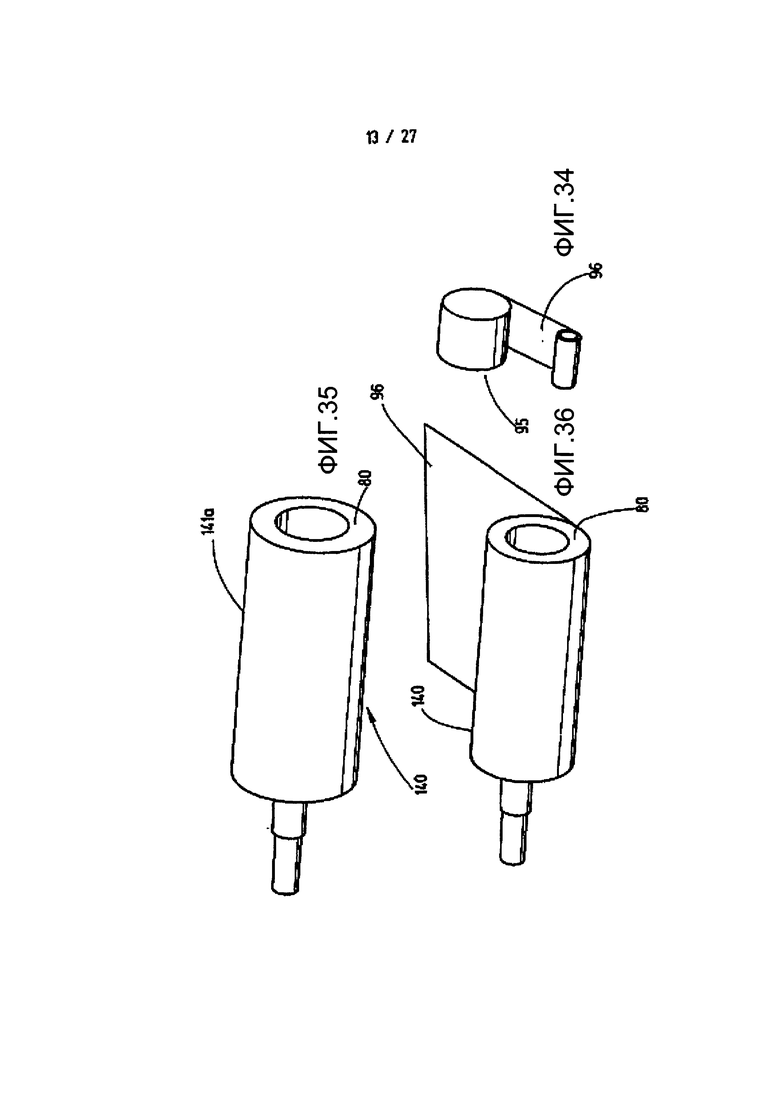

На фиг.34 схематически показана часть для поддержания прочности, скатанная в рулон и предварительно покрытая эластомером или термопластиком и часть для поддержания прочности намотанная в один слой, с покрытием или без, на цилиндрическое стержневое приспособление.

На фиг.35 схематически показано цилиндрическое стержневое приспособление по фиг.31 с намотанной частью ленты внутренней обкладки.

На фиг.36 схематически показано цилиндрическое стержневое приспособление с намотанной внутренней обкладкой и с частично намотанной вставкой для поддержания прочности.

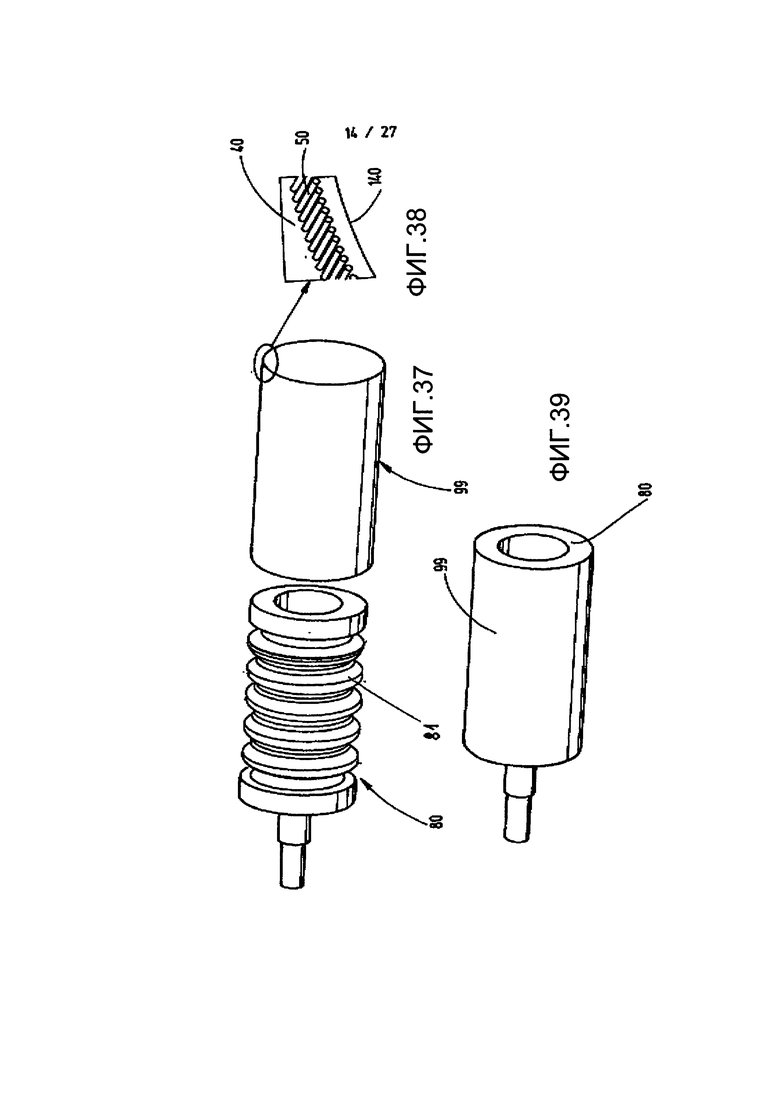

На фиг.37 схематически показаны цилиндрическое стержневое приспособление с гофрированным профилем и предварительно изготовленная заготовка до насаживания на стержневое приспособление.

На фиг.38 подробно показана слоистая конструкция заготовки.

На фиг.39 схематически показано цилиндрическое стержневое приспособление с продвинутой заготовкой.

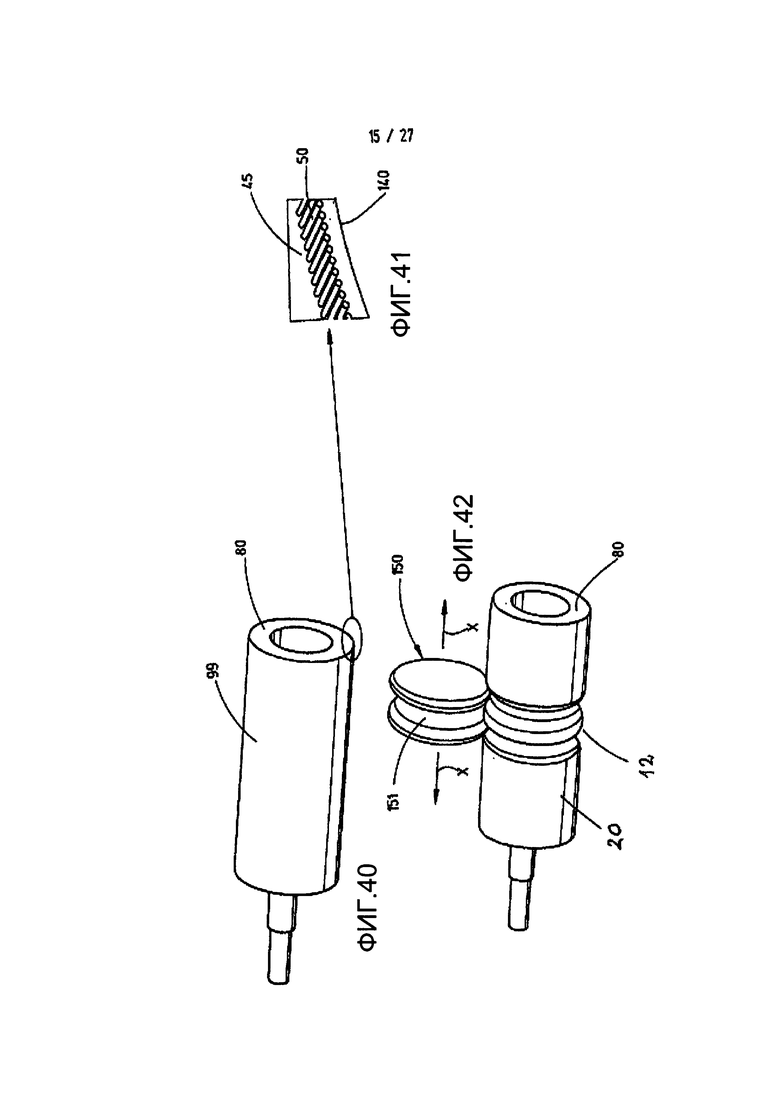

На фиг.40 схематически показано цилиндрическое стержневое приспособление с продвинутой заготовкой с рядом каркасных нитей, проходящих в осевом продольном направлении.

На фиг.41 подробно показана слоистая конструкция заготовки.

На фиг.42 схематически показана заготовка, надвинутая на цилиндрическое стержневое приспособление, в сочетании с профилирующим роликом, размещенным на периферии стержневого приспособления для формирования гофрированного профиля и гофрированной трубки.

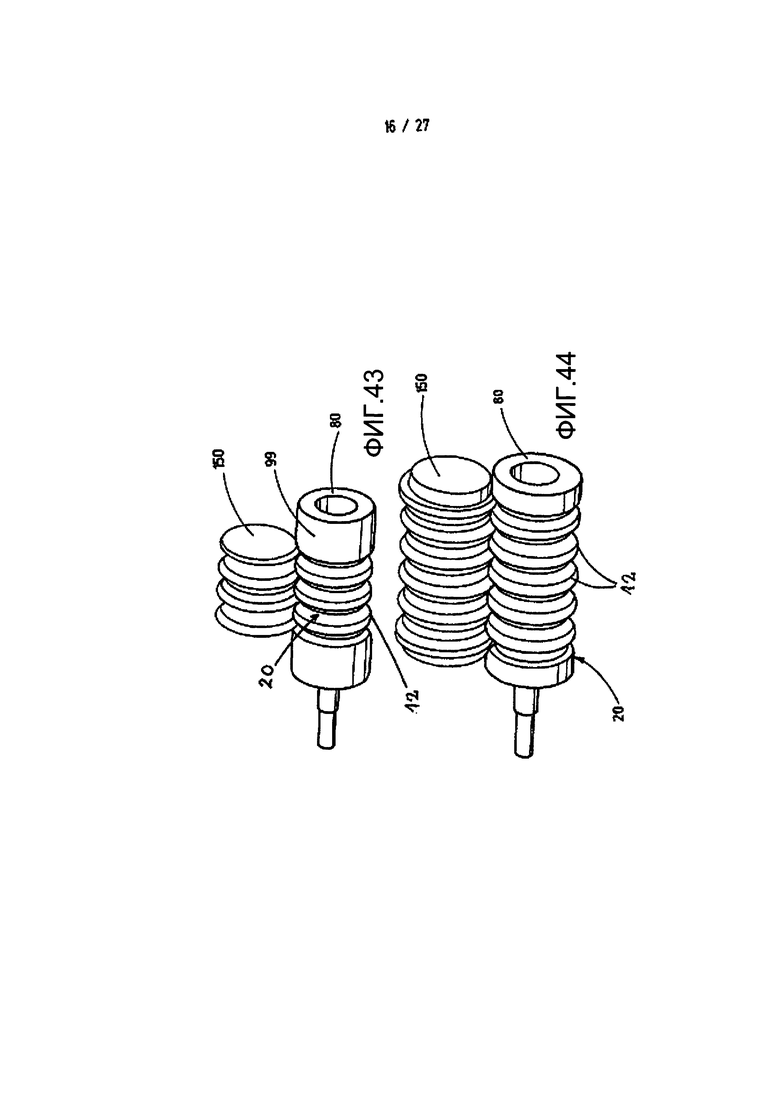

На фиг.43 схематически показана гофрированная трубка, частично сформированная на цилиндрическом стержневом приспособлении, с роликами, формирующими гофрированный профиль.

На фиг.44 схематически показан еще один пример реализации профилирующего ролика с гофром, проходящим практически по всей длине заготовки.

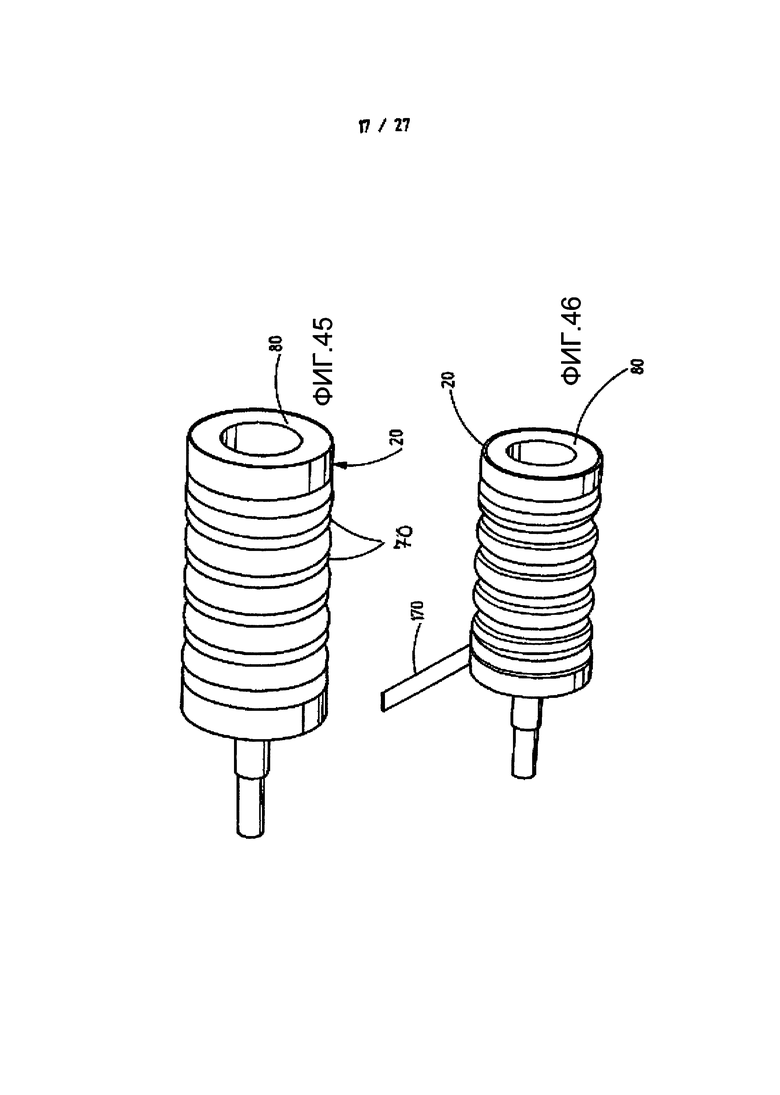

На фиг.45 схематически показано цилиндрическое стержневое приспособление с продвинутой заготовкой и эластичными кольцами, расположенными на нем для закрепления внешнего контура.

На фиг.46 схематически показана гофрированная трубка, сформированная на цилиндрической стержневом приспособлении с поступающей прессующей оболочкой, которая формирует гофрированный профиль при одновременном закреплении контура до вулканизации.

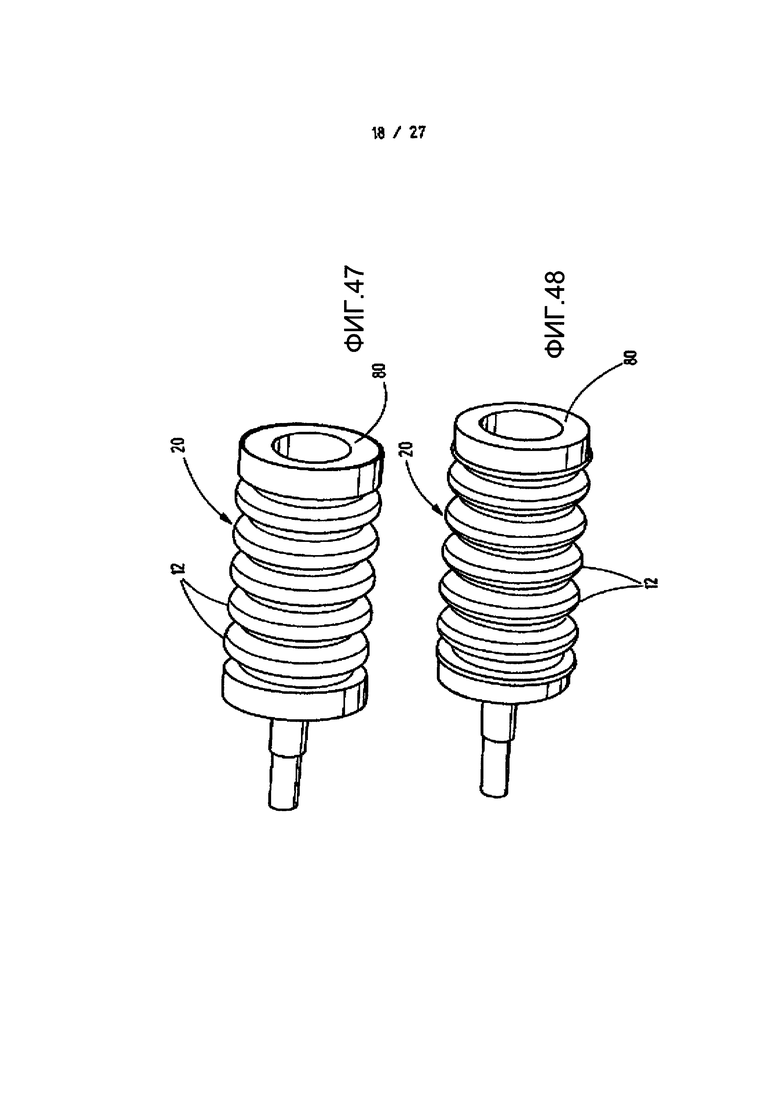

На фиг.47 схематически показана гофрированная трубка, расположенная и сформированная на цилиндрической стержневом приспособлении после вулканизации, с удаленной прессующей оболочкой и контурными кольцами до выравнивания.

На фиг.48 схематически показана обработанная гофрированная трубка.

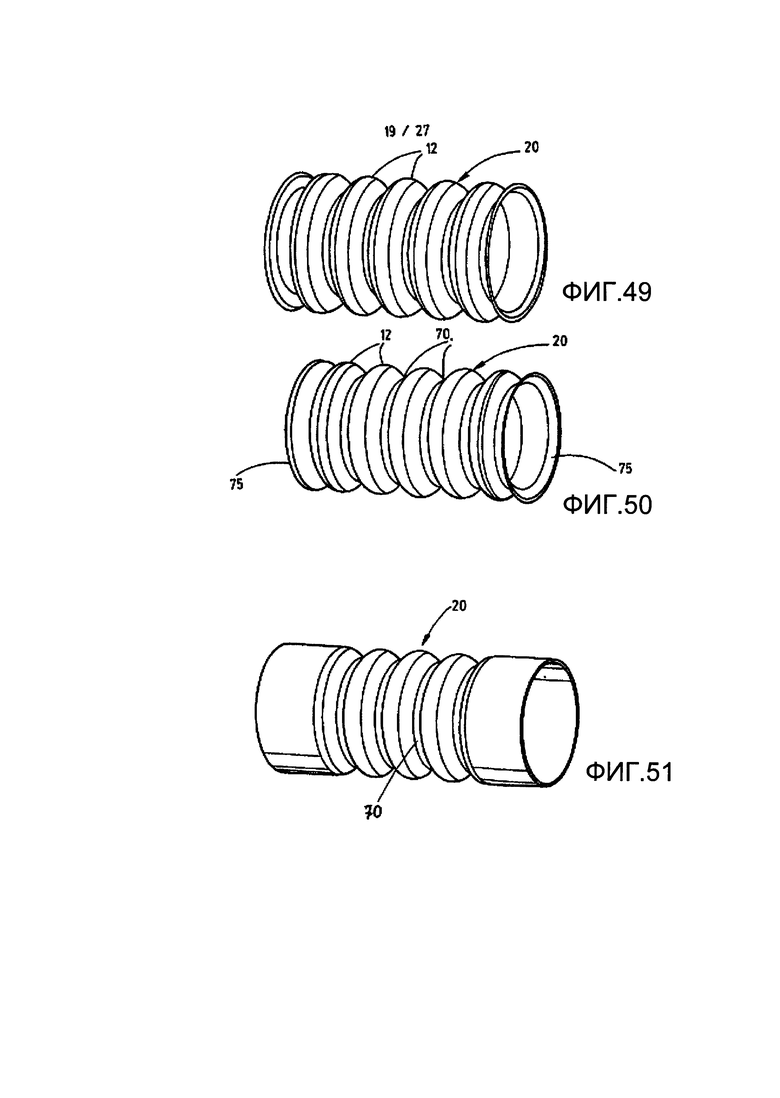

На фиг.49 схематически показана гофрированная трубка после извлечения из формы.

На фиг.50 схематически показана готовая гофрированная трубка, объединенная с поддерживающей частью и V-фланцевыми кольцами.

На фиг.51 схематически показана готовая гофрированная трубка с поддерживающими кольцами и ровными концами (муфты).

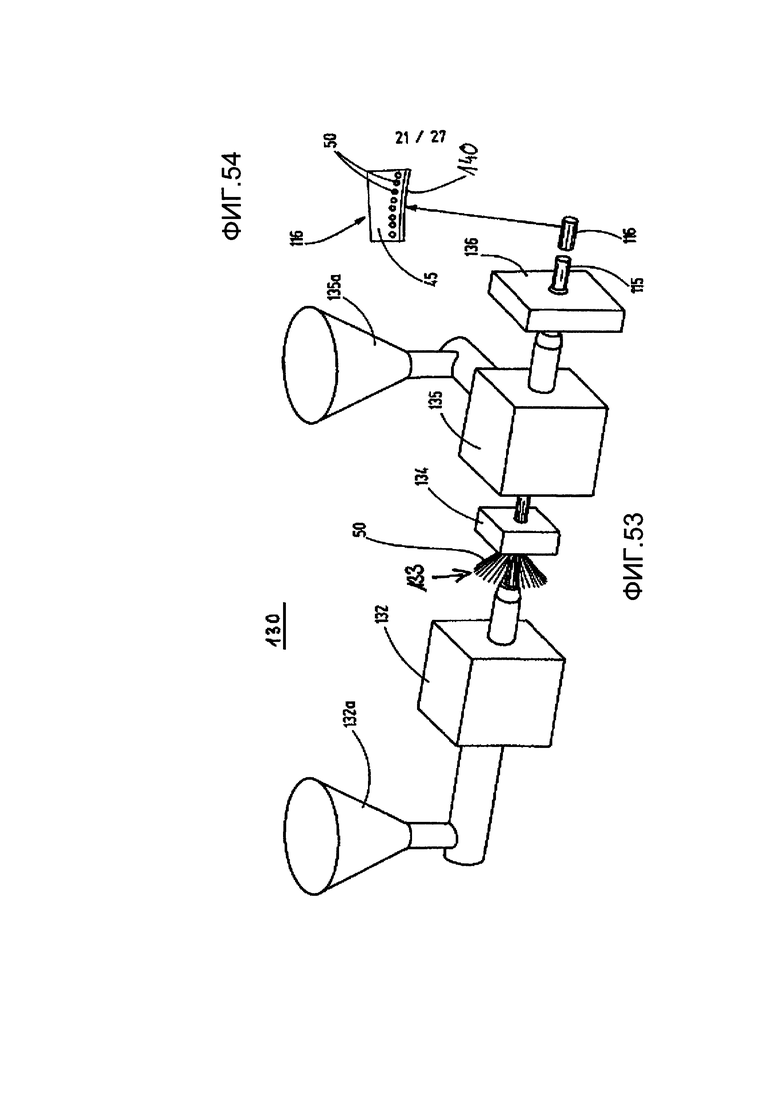

На фиг.52 показан вид сбоку экструзионной системы для формирования заготовок с выполненной в форме пряди формованной корпусной деталью, содержащей первый экструдер, устройство для подачи каркасных нитей, устройство для скрепления нитей, второй экструдер и устройство для отрезания заготовок определенной длины.

На фиг.53 схематически показана экструзионная система для формирования заготовок с формованной корпусной деталью, содержащая первый экструдер, устройство для подачи каркасных нитей, устройство для скрепления нитей, второй экструдер и устройство для отрезания заготовок определенной длины.

На фиг.54 показана стеночная часть заготовки, сформированной посредством экструзионной системы и имеющей внутреннюю обкладку и ряд каркасных нитей, встроенных в эластомер или термопластик.

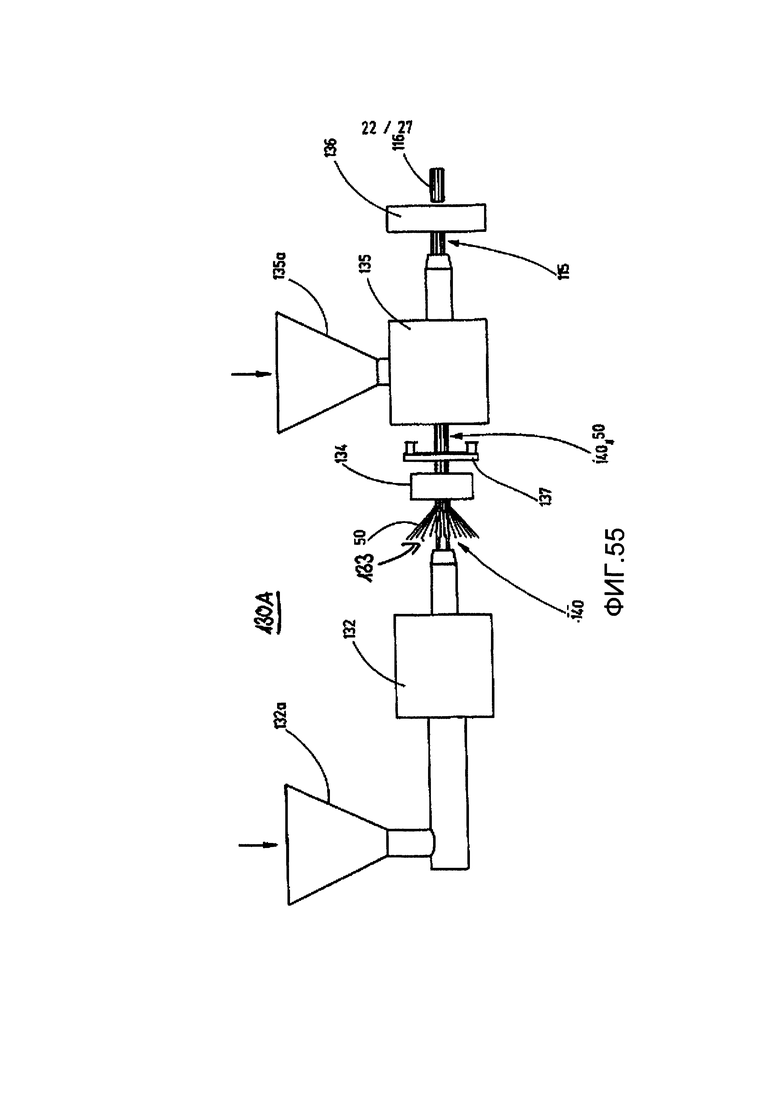

На фиг.55 показан вид сбоку экструзионной системы для формирования заготовок с формованной корпусной деталью, содержащей первый экструдер, устройство для подачи каркасных нитей, устройство для скрепления нитей, устройство для подачи верхних нитей, второй экструдер и устройство для отрезания заготовок определенной длины.

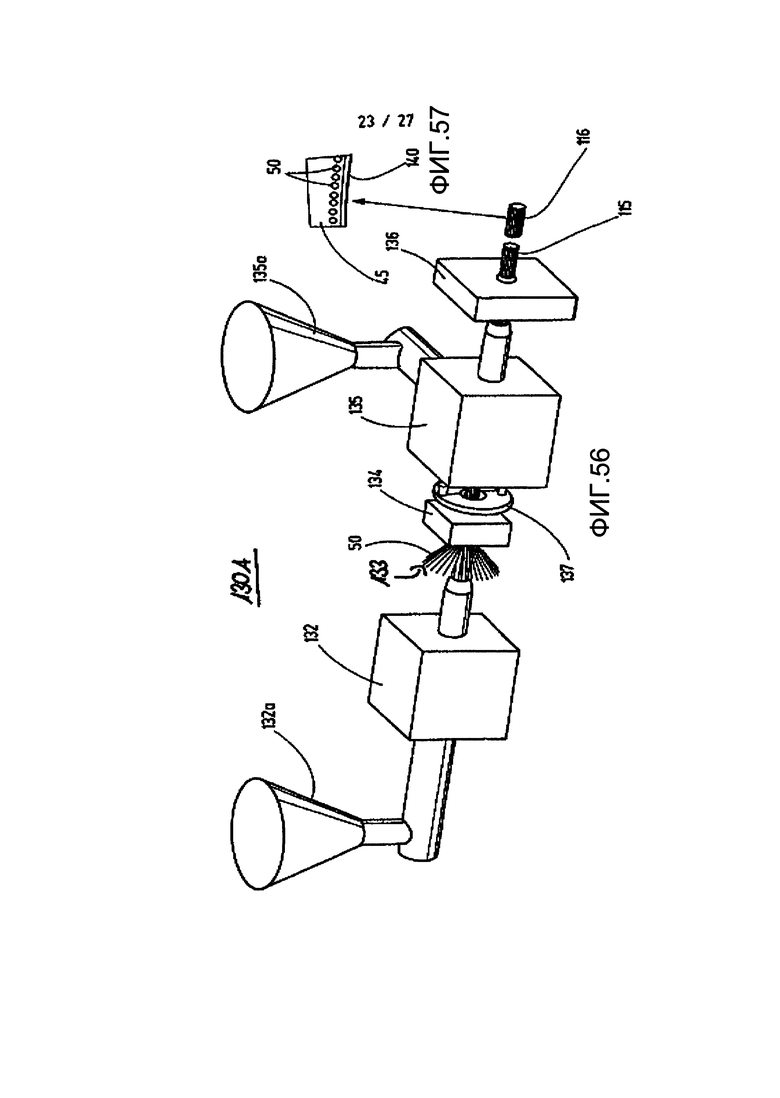

На фиг.56 схематически показана экструзионная система для формирования заготовок с выполненной в форме пряди формованной корпусной деталью, содержащая первый экструдер, устройство для подачи каркасных нитей, устройство для скрепления нитей, устройство для подачи верхних нитей, второй экструдер и устройство для отрезания заготовок определенной длины.

На фиг.57 показана стеночная часть заготовки, сформированной посредством экструзионной системы и имеющей внутреннюю обкладку и ряд каркасных нитей, встроенных в эластомер или термопластик.

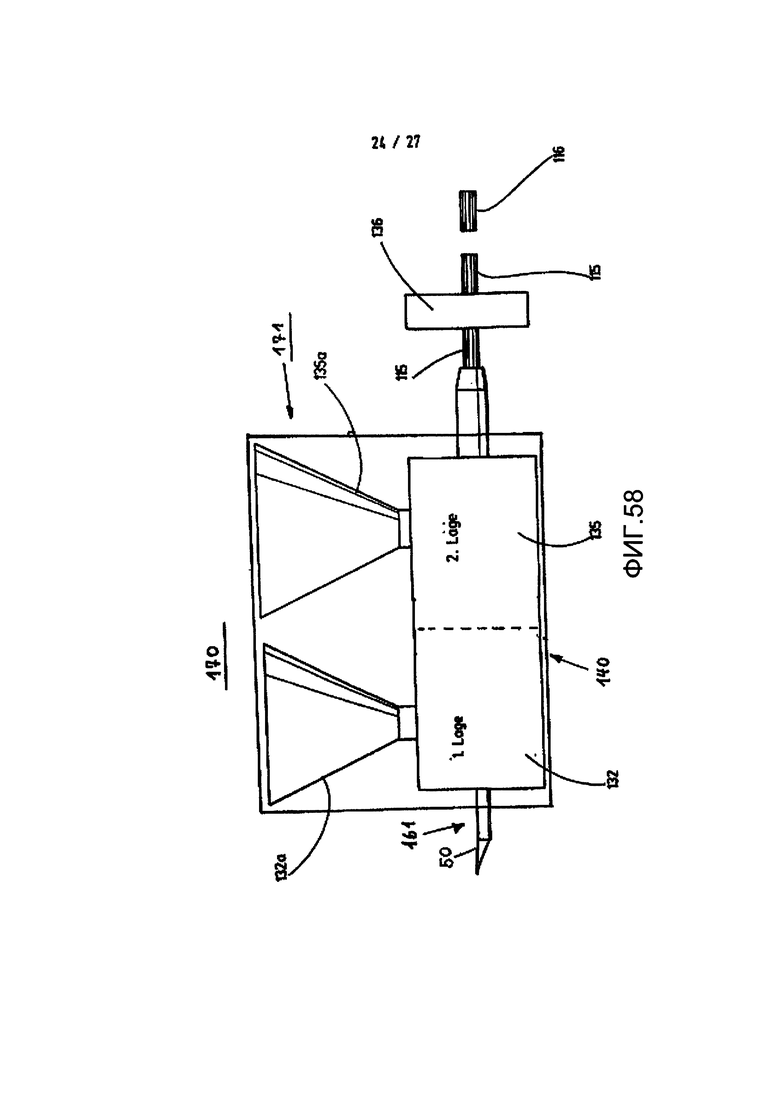

На фиг.58 показан вид сбоку совмещенной экструзионной T-образной системы, содержащей совмещенный T-образный экструдер, устройство для подачи слоя уплощенного тонколистового материала из каркасных нитей на передней стороне и устройство для отрезания заготовочных частей определенной длины от непрерывной заготовки.

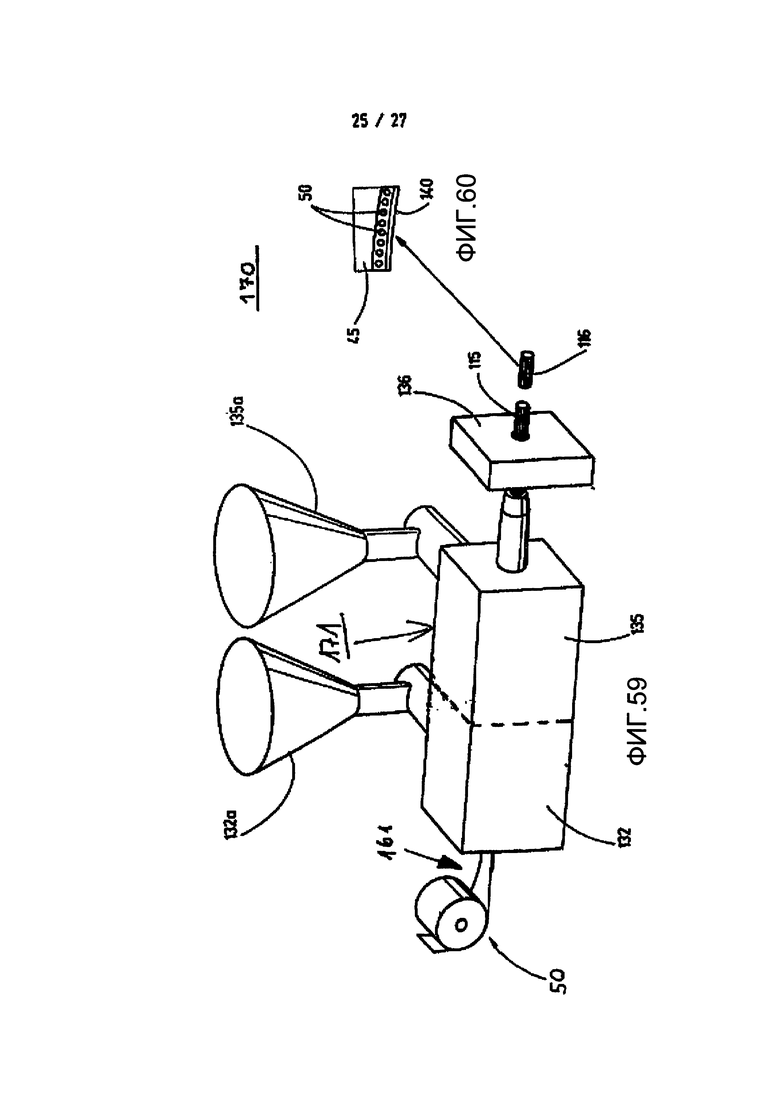

На фиг.59 схематически показана совмещенная экструзионная T-образной система по фиг.58.

На фиг.60 показана в увеличенном масштабе часть заготовки с подробной иллюстрацией ее слоистой конструкции.

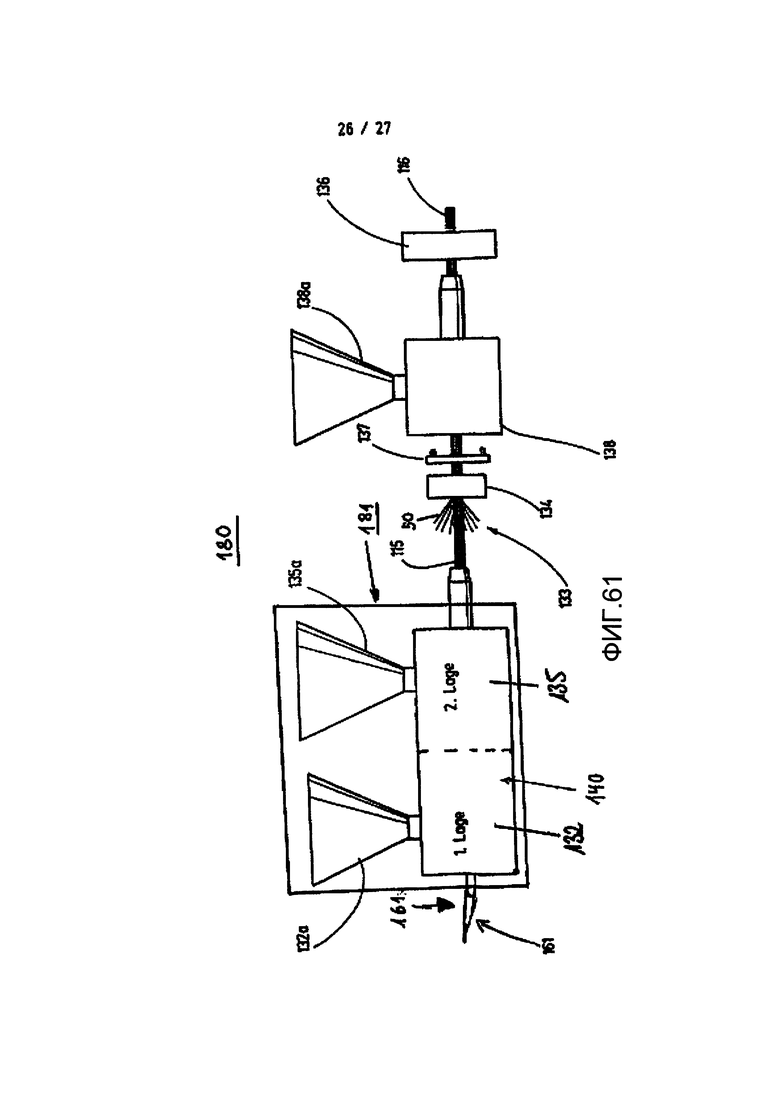

На фиг.61 показан вид сбоку совмещенной экструзионной T-образной системы с совмещенным T-образным экструдером, еще один экструдер, устройство для подачи верхних нитей и устройство для отрезания заготовочных частей определенной длины от непрерывной заготовки.

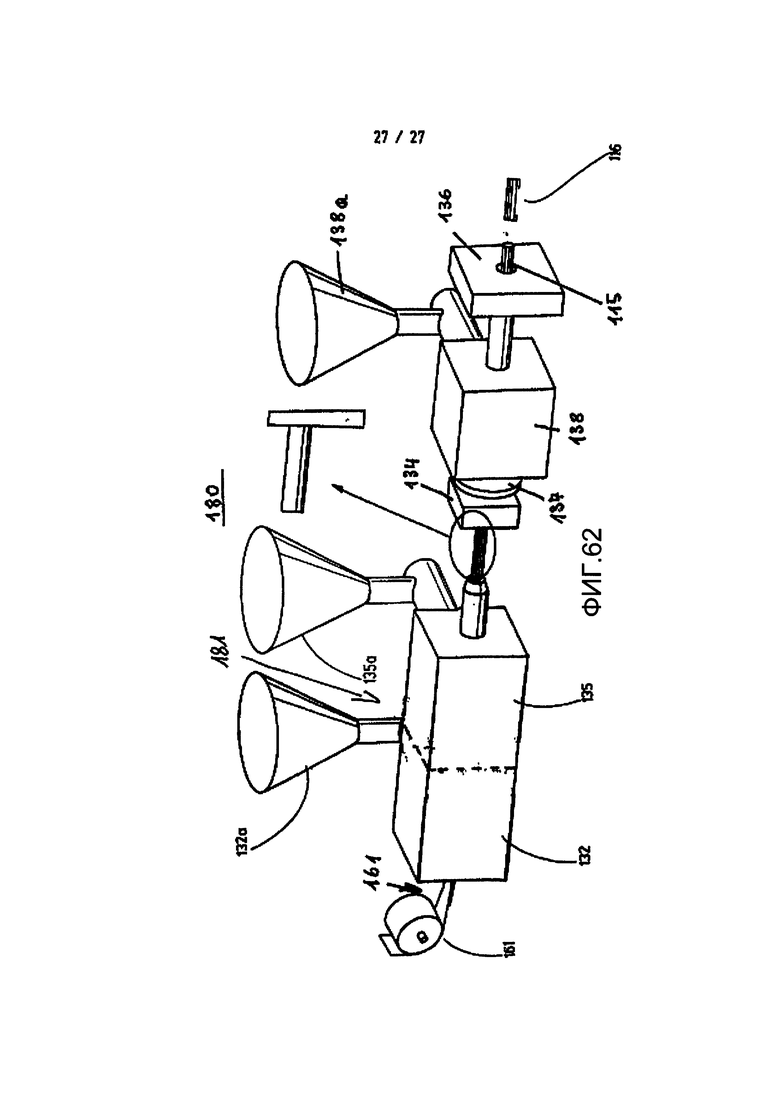

На фиг.62 схематически показана совмещенная экструзионная T-образная система по фиг.61.

На фиг.1 показан пояснительный пример реализации настоящего изобретения. Гибкая трубчатая формованная корпусная деталь 10 выполнена в виде гофрированной трубки 20. Поверхность 11 его окружной стенки имеет гофрированный профиль 12 с вогнутыми волновыми желобами 14a и выступающими частями 15 формованной корпусной детали, продольная ось гофрированной трубки 20 имеет ссылочное обозначение 13. На внутренней стеночной стороне обеспечена внутренняя обкладка 140, выполненная из пластика, эластомера или термопластика. Периферийная поверхность 11 стенки гофрированной трубки 20 сформирована посредством по меньшей мере одной вставки 30 для поддержания прочности, встроенной в вулканизированный материал или эластомер, или термопластик 40 (см. фиг.29 и 30), или посредством вставок 30, 30’, расположенных друг над другом (см. фиг.23, 34 и 26, 27).

Каждая из вставок 30, 30a содержит нити или волокна, в частности каркасные нити 50, проходящие в продольном направлении формованной корпусной детали 10, в котором предпочтительно использованы нити, волокна, так называемые каркасные нити 50, имеющие высокую прочность на разрыв.

Каркасные нити 50 вставки 30 для поддержания прочности формируют элемент, выдерживающий давление. Пластиковые волокна, волокна из металла, стекла, керамики, углеродное волокно и натуральные волокна могут быть использованы для создания элемента, выдерживающего давление. Каркасные нити 50, расположенные в ряде друг за другом и на расстоянии друг от друга встроены в эластомер или термопластик 40. Кроме того, может быть использован базовый материал, сформированный другим способом. Согласно фиг.21 каркасные нити 50, расположенные в ряд, не взаимосвязаны.

Согласно еще одному примеру реализации каркасные нити 50 удержаны в необходимом положении посредством скрепляющих нитей 60, которые вместе с каркасными нитями 50 встроены в термопластик (см. фиг.24 и 30). Таким образом, вставка 30 для поддержания прочности содержит каркасные нити 50, проходящие в продольном направлении, и скрепляющие нити 60, проходящие поперек или по диагонали к каркасным нитям, содержащие пластик или натуральные волокна и не имеющие высокую прочность на разрыв, поскольку только каркасные нити 50 формируют элемент, выдерживающий давление.

Нити, волокна или каркасные нити 50, проходящие в продольном направлении, закреплены на расстоянии и в необходимом положении посредством скрепляющих нитей 60. Скрепляющие нити 60 направлены наподобие уточных нитей плетеной ткани, содержащей уточные и основные нити вокруг и над нитями, волокнами или каркасными нитями 50 (фиг.2). Скрепляющие нити 60 расположены в нескольких рядах (см. фиг.24 и 30). Скрепляющие нити 60 отдельных рядов 61, 62 проведены над каркасными нитями таким образом, что в первом ряду 61 и в следующем ряду 62 скрепляющие поверхности 60 проведены над каркасными нитями 50 таким образом, что проводящие области смещены относительно друг друга согласно фиг.24 и 30.

Скрепляющие нити 60 из двух рядов 61, 62 проведены над каркасными нитями 50 и под ними таким образом, что части скрепляющих нитей 60 из двух рядов 61, 62, перекрывающих каркасные нити 50, смещены относительно друг друга согласно фиг.24 и 30. Это происходит попеременно по ширине материала вставки для поддержания прочности.

Поскольку задача скрепляющих нитей 60 состоит только в удержании каркасных нитей 50 на расстоянии и в необходимом положении, то скрепляющие нити 60 имеют небольшую толщину по сравнению с толщиной каркасных нитей 50 (см. фиг.24 и 30).

При формировании стенки 11 формованной корпусной детали 10 посредством вставок 30, 30’ для поддержания прочности, вставки для поддержания прочности размещены друг над другом таким образом, что нити, волокна или каркасные нити 50 соответственно самой верхней вставки 30 для поддержания прочности, проходящей в продольном направлении формованной корпусной детали 10, расположены над нитями, волокнами или каркасными волокнами 50 вставки 30’ для поддержания прочности, расположенной под вставкой 30 для поддержания прочности (см. фиг.26, 27 и 29,30).

Согласно еще одному примеру реализации, нити, волокна или каркасные нити 50 соответственно самой верхней вставки 30 для поддержания прочности, проходящей в продольном направлении формованной корпусной детали 10, размещены со смещением ниже нитей, волокон или каркасных нитей 50 соответственно самой нижней вставки 30’ для поддержания прочности, так что нити, волокна или каркасные нити 50 соответственно самой верхней вставки 30 для поддержания прочности идеально расположены над промежуточными пространствами между нитями, волокнами или каркасными нитями 50 вставки 30 для поддержания прочности, расположенной ниже.

Для улучшения прочности гофрированной трубки 20 в желобообразных частях формованной корпусной детали расположены кольцевые элементы, выполненные из металлического материала или пластмассы с высокой жесткостью (см. фиг.1).

Задача кольцевых элементов 70 состоит в предотвращении расширения частей стенок формованной корпусной детали вследствие возникновения высокого внутреннего давления и, таким образом, в дополнение к прочности на сжатие, преимущественно сохранен сформованный контур (также гофрированный) и, таким образом, сохранена гибкость и эластичность, согласно задаче настоящего изобретения, для амортизации перемещения под давлением (см. фиг.30).

Задача, идентичная задаче, решенной посредством кольцевых элементов, решена посредством дополнительных нитей, встроенных в материал формованной корпусной детали, который скручен или намотан в виде спирали, которая представляет собой изогнутую намотку с постоянным шагом, которая может быть правосторонней или левосторонней. Кроме того, возможно расположение нитей в виде двойной спирали.

Базовый материал 45 (см. фиг.20) для каркасных нитей 50 и скрепляющих нитей содержит безусадочный резиновый эластичный эластомер. Базовый материал 45 может дополнительно содержать термопластик, такой как полиэтилен, полипропилен, поливинилхлорид, полиэстер или полиамид.

Формованная корпусная деталь 10 приобретает свой гофрированный профиль для формирования гофрированной трубки 20 посредством формующего приспособления 100, содержащего верхнее поднимаемое и опускаемое приспособление 101 и нижнее закрепленное или поднимаемое и опускаемое приспособление 102, имеющие поверхности 103a, 104a, профилирующие форму формованной корпусной детали 10 или гофрированной трубки 20, которую необходимо выполнить таким образом, что профилирующие поверхности 103a, 104a дополняют друг друга для профилирования формованной корпусной детали 10 или гофрированной трубки 20, которую необходимо сформировать (см. фиг.10). В данном примере реализации цилиндрическое стержневое приспособление 80 с гофрированным профилем 81, сформированным на его периферийной поверхности стенки, действует таким образом, что профилирующие поверхности 103a, 104a, которые также выполнены с гофрированным профилем, и гофрированный профиль 81 цилиндрического стержневого приспособления 80 дополняют друг друга таким образом, что может быть получена гофрированная трубка 20 (см. фиг.1 и 10). Вместо стержневого приспособления 80 могут быть использованы надувной шар под давлением или абсолютное установленное внутреннее давление (включая пар), посредством которых заготовка вдавлена в форму двух половин внешнего приспособления и сохранена на время вулканизации и/или отверждения эластомера.

Гофрированная трубка 20 сформирована согласно описанному далее пояснительному примеру реализации.

На первом этапе из пластикового материала формируют лентообразную внутреннюю обкладку 140 (см. фиг.3). Ленту внутренней обкладки, смотанную в рулон 145, разделяют на отдельные лентообразные части 141a. Каждая лентообразная часть 141 имеет длину, соответствующую периферии цилиндрического или полого цилиндрического стержневого приспособления (см. фиг.4). Данную лентообразную часть 140a наматывают на цилиндрическое стержневое приспособление 80 (см. фиг.5).

На следующем этапе формуют поверхностную конструкцию 90 путем встраивания в эластомер или термопластик вставки 30 для поддержания прочности или вставок 30, 30’ для поддержания прочности, выполненных из каркасных нитей 50, проходящих параллельно друг другу и на расстоянии друг от друга в продольном направлении по отношению к оси 82 цилиндрического стержневого приспособления 80, имеющего поверхность с гофрированным профилем 83, и выполненных из скрепляющих нитей 60, проходящих поперек или по диагонали к каркасным нитям 50, проходящим в продольном направлении. Эта поверхностная конструкция выполнена в виде ленты и смотана в рулон (см. фиг.6). Затем отделяют часть 96 лентообразной поверхностной конструкции 90 (см. фиг.7). Длина отделенной части 96 соответствует поверхности цилиндрического стержневого приспособления 80. Затем данную часть 96 наматывают на цилиндрическое стержневое приспособление 80 и располагают на внутренней обкладке 140, которая уже размещена на стержневом приспособлении 80 (см. фиг.8). Слоистая конструкция подробно показана на фиг.9.

Затем деформируют по меньшей мере одну вставку 30, 30’ для поддержания прочности вместе с внутренней обкладкой 140 и другими эластомерными или термопластиковыми наслоениями с использованием формующего приспособления 100, в частности для формирования гофрированного профиля 12 (см. фиг.10).

На фиг.11 показано цилиндрическое стержневое приспособление 80 и гофрированная трубка 20 с гофрированным профилем 12 до извлечения из формы. Затем удаляют цилиндрическое стержневое приспособление 80 и извлекают гофрированную трубка 20 (см. фиг.12). За этим следует сборка для формирования готовой гофрированной трубки 20 (см. фиг.13).

Дальнейшее изготовление гофрированной трубки 20 показано на фиг.14-16. В данном способе изготовления цилиндрическая заготовка 10a использована в качестве отправной точки и состоит из поверхностной конструкции каркасных нитей 50 и скрепляющих нитей 60, встроенных в эластомер или термопластик, или, в случае экструдированной заготовки, состоит из примененных продольных нитей и может содержать внутреннюю обкладку 140. Затем цилиндрическое стержневое приспособление 80 с поверхностью, сформированной с гофрированным профилем 81, вставляют в данную цилиндрическую заготовку 10a (см. фиг.14). Заготовки 10a размещают на цилиндрическом стержневом приспособлении 80 с точной посадкой (см. фиг.15). Затем выполняют профилирование гофрированного профиля посредством надлежащим образом профилированного формующего приспособления 100 или подачей прессующей оболочки, сжимающей пленки возможно с круглыми профильными основными частями, расположенными под ней, или избыточного давления (автоклав) или контурных роликов, выполненных с возможностью перемещения вниз. На фиг.16 показана профилированная гофрированная трубка 20 до извлечения из формы. Затем удалено цилиндрическое стержневое приспособление 80, а после извлечения из формы (см. фиг.17) получена готовая гофрированная трубка 20 (см. фиг.18).

На фиг.19, 20 и 21 показана конструкция формованной корпусной детали 10. Эта формованная корпусная деталь содержит вставку 30 для поддержания прочности, которая в дополнение к внутренней обкладке 140 содержит каркасные нити 50, проходящие в продольном направлении (см. фиг.21). Эти каркасные нити не удерживаются в необходимом в положении посредством скрепляющих нитей 60, однако встроены в эластомер или термопластик 40 (см. фиг.19 и 20). Заготовка 115 получена путем экструзии.

Конструкция заготовки 115 по фиг.22, 23 и 24 содержит только одну вставку 30 для поддержания прочности, выполненную из каркасных нитей 50, которые удержаны в необходимом положении посредством двух рядов скрепляющих нитей 60. Скрепляющие нити 60 расположены в два ряда 61, 62 (см. фиг.24). Эта конструкция повторяется на конкретном расстоянии, соответствующем степени крепления. Каркасные нити 50 и скрепляющие нити 60 встроены в эластомер или термопластик 40.

Еще один пример реализации конструкции показан на фиг.25, 26 и 27.

Заготовка 115, которая получена путем экструзии и из которой сформирована гофрированная трубка 20, содержит две совмещенные вставки 30, 30’ для поддержания прочности, каждая из которых имеет ряд из каркасных нитей 50. Каркасные нити 50 встроены с использованием эластомера или термопластика 40 в качестве основного материала 45 (см. фиг.26, 27). Кроме того, в данном примере реализации каркасные нити 50 двух вставок 30, 30’ не удерживаются в необходимом положении посредством скрепляющих нитей 60.

На фиг.28, 29 и 30 показана конструкция формованной корпусной детали 10. На этих чертежах стенка заготовки 115 содержит две вставки 30, 30’ для поддержания прочности, каждая из которых имеет каркасные нити 50, расположенные в ряды. Вставка 30 для поддержания прочности имеет каркасные нити 50, которые удерживаются в необходимом положении посредством скрепляющих нитей 60. Скрепляющие нити 60 расположены в два ряда 61, 62, то есть передний ряд 61 скрепляющих нитей и задний ряд 62 скрепляющих нитей (см. фиг.30). Эта конструкция повторяется на конкретном расстоянии, соответствующем степени крепления. Каркасные нити 50 и скрепляющие нити 60 двух вставок 30, 30’ встроены в эластомер или термопластик 40. Кроме того, данная заготовка имеет внутреннюю обкладку 40 на внутренней стеночной стороне.

Формованная корпусная деталь 10 приобретает свой гофрированный профиль для формирования гофрированной трубки 20 посредством подачи прессующей оболочки или сжимающих роликов, выполненных с возможностью перемещения вниз и формирующих гофрированный профиль, или профильные круговые основные части, формирующее гофрированный профиль, и прессующую оболочку, проходящую над ними.

Изготовление гофрированной трубки может быть прослежено согласно фиг.31, 32 и 33. Согласно фиг.31, лентообразная часть 141a, которая по существу формирует внутреннюю обкладку 140, получена из рулона 145 и намотана в один слой с покрытием или без него на цилиндрическое стержневое приспособление 80 с гофрированным профилем 12 (фиг.33 и 32). Часть 141a, намотанная на стержневое приспособление 80, формирует внутреннюю обкладку 140 (фиг.35). Часть 96 отделена от рулона 95 (см. фиг.34). Часть 96 формирует вставку 30 для поддержания прочности и размещена на стержневом приспособлении 80, уже имеющем внутреннюю обкладку 140, причем вставки 30 для поддержания прочности также могут быть размещены друг за другом. Каркасные нити вставки для поддержания прочности проходят в продольном направлении стержневого приспособления 80, причем стержневое приспособление 80 с намотанной внутренней обкладкой 140 показано с частично намотанной вставкой 30 для поддержания прочности по фиг.36.

Таким образом, полученная заготовка 99 надвинута на цилиндрическое стержневое приспособление 80 с гофрированным профилем 12. Слоистая конструкция заготовки 99 показана на фиг.38. Слой содержит ряд каркасных нитей 50, которые встроены в термопластик 40. Это наслоение с использованием каркасных нитей расположено на внутренней обкладке 140 (см. фиг.38). Заготовка надвинута на стержневое приспособление 80 (см. фиг.39).

Заготовка 99, размещенная на стержневом приспособлении 80 по фиг.40 со слоистой конструкцией, показанной на фиг.41, приобретает свой гофрированный профиль 12. На фиг.42 показана заготовка 99, надвинутая на цилиндрическое стержневое приспособление, и профилирующий ролик 150 с профилем 151, расположенный на периферии стержневого приспособления и выполненный таким образом, что при воздействии на поверхность заготовки 99 совместно с гофрированным поверхностным профилем стержневого приспособления 80, поверхность стенки заготовки 99 приобретает гофрированный профиль 12. Для получения гофрированного профиля, проходящего по всей длине заготовки 99, профилирующий ролик 150 перемещен в альтернативном варианте в направлении стрелки х. Длина заготовки 99 соответствует длине стержневого приспособления 80 (см. фиг.42).

Длина профилирующего ролика может быть выбрана произвольно.

На фиг.43 показана частично сформованная гофрированная трубка 20 с профилирующим роликом 150, расположенным на цилиндрическом стержневом приспособлении 80.

Еще один пример реализации профилирующего ролика 150 с гофром, проходящим практически по всей длине заготовки 99, показан на фиг.43. В данном случае на заготовке сформирован гофрированный профиль небольшой длины. Формирование гофрированного профиля 12, проходящего по всей длине заготовки 99, достигнуто на фиг.44 с использованием выполненного надлежащим образом профилирующего ролика 150.

В одном из примеров реализации гофрированной трубки 20 по фиг.45, эластичные кольца 160 закрепляют внешний контур гофрированной трубки 20.

На фиг.46 показаны гофрированная трубка, сформированная на цилиндрическом стержневом приспособлении 80 с использованием прессующей оболочки или сжимающей пленки 170, формирующей гофрированный профиль 12. Таким образом, контур закреплен до вулканизации посредством сжимающей намотки или сжимающей пленки.

После вулканизации удаляют сжимающую намотку или сжимающую пленку и контурные кольца 160 до выравнивания (см. фиг.47). Затем обрабатывают гофрированную трубку 20 (см. фиг.48). После этого извлекают из формы и получают гофрированную трубку 20 (см. фиг.49). Гофрированную трубку 20 собирают с поддерживающими кольцами 70, 160 и V фланцевыми кольцами (см. фиг.50).

На фиг.51 показана готовая гофрированная трубка 20, собранная с поддерживающими кольцами.

Способ формирования гофрированной трубки 20, согласно настоящему изобретению, выполнен путем экструзии выполненной в форме пряди или трубчатой заготовки 115 по фиг.52 и 53. Данный способ выполняют в экструзионной системе 130. Экструзионная система 130 содержит первый экструдер 132, с использованием которого формируют выполненную в форме пряди внутреннюю обкладку 140. После первого экструдера 132 расположено устройство 133 для подачи каркасных нитей 50, подаваемых в продольном направлении. После подающего устройства 133 расположен второй экструдер 135, посредством которого подают эластомерный или термопластиковый материал, который приводит к встраиванию каркасных нитей в эластомер или термопластик. Таким образом полученную выполненную в форме пряди непрерывную заготовку 115 подают к режущему устройству 136 для отрезания отдельных заготовочных частей 116 по длине для дальнейшей обработки. Перед экструдерами 132, 135 выполнены загрузочные воронки для загрузки материала или подающие приспособления 132a, 135a. Эластомерный или термопластиковый материалы подают посредством этих загрузочных воронок для загрузки материала или подающих приспособлений. Затем полученные заготовочные части 116 формируют в отдельную гофрированную трубку посредством соответствующих формующих приспособлений 100 или цилиндрического стержневого приспособления 80 по фиг.10, или профилирующих роликов по фиг.42, 43 или 44, или сжимающей намотки по фиг.46.

Данный экструзионный способ имеет преимущество, которое состоит в том, что, с одной стороны, обрабатывают эластомерные или термопластиковые материалы, для которых посредством экструдера последовательно получены формуемые и/или вулканизируемые трубчатые заготовки, в которые одновременно вставлены каркасные нити 50. На фиг.54 показана часть 116 заготовки с внутренней обкладкой 140, каркасные нити 50 и встраивание каркасных нитей в эластомер или термопластик 45.

Экструзионная система 130A по фиг.55 и 56 соответствует конструкции экструзионной системы 130 по фиг.52 и 53. Аналогичным образом получены заготовочные части 116, содержащие внутреннюю обкладку 140, каркасные нити 50 и выполнено их встраивание в эластомер или термопластик.

Экструзионная система 130A по фиг.55 и 56 расширена таким образом, что между скрепляющим 134 для скрепления нитей и вторым экструдером 135 выполнено устройство 137 для подачи верхней нити, так что внутренняя обкладка 140 может быть снабжена скрепляющими нитями, проходящими по спирали поперек или по диагонали к каркасным нитям 50, проходящим в продольном направлении.

На фиг.57 показана часть 116 заготовки с внутренней обкладкой 140, каркасные нити 50 и встраивание каркасных нитей 50 в эластомер или термопластик.

Еще один способ формирования гофрированной трубки 20, согласно настоящему изобретению, выполнен путем экструзии выполненной в форме пряди и трубчатой заготовки 115 посредством совмещенных экструзионных T-образных систем 170, 180 по фиг.58 и 59 и по фиг.61 и 62. Каждая совмещенная экструзионная T-образная система 170, 180 имеет совмещенный Т-образный экструдер 171 и 181 соответственно два экструдерных выпускных отверстия (кольцеобразных выпускных оверстия) 132 и 135 в экструзионной головке. Два экструзионных кольцеобразных выпускных отверстия 132 и 135 содержат подающие приспособления 132A и 135A для подачи эластомерных или термопластиковых материалов.

Обе экструзионные системы 170, 180 имеют идентичную первоначальную конструкцию.

Устройство для подачи каркасных нитей 50 в качестве уплощенного материала на передней стороне размещено перед первым экструзионным кольцеобразным выпускным отверстием 132 экструзионной системы 170. В совмещенной Т-образной экструдерной головке 171, после первоначальной экструзии внутренней основной части, уплощенный тонколистовой материал из каркасных нитей профилирован вокруг этой внутренней основной части 140 и переформован с использованием еще одного слоя из эластомера или термопластика посредством последующего экструзионного кольцеобразного выпускного отверстия 135.

Согласно фиг.61 заготовку, содержащую внутреннюю обкладку 140 со слоем расположенных над ней каркасных нитей 50, формируют, а затем покрывают покровным слоем. Эта совмещенная экструзионная T-образная система 170 может представлять собой функционально-законченную систему или может быть расположена после еще одного подающего устройства 133 для подачи каркасных нитей 50, подающего устройства 137 для подачи верхних нитей для получения более прочной стенки и по меньшей мере одного слоя части для поддержания прочности в виде продольных нитей, волокон или каркасных нитей. После этой конструкции может быть расположен еще один экструдер 138 (см. фиг.61 и 62) или другие экструдеры. После экструдера 138 расположено устройство 136 для отрезания заготовочных частей 116 по длине. Две совмещенные экструзионные T-образные системы 170, 180 выполнены аналогичным образом. Экструзионная система 180 расширена по сравнению с экструзионной системой 170 в части подающего устройства 137 для подачи верхних нитей и еще одного экструдера 138, имеющего соответствующую загрузочную воронку и/или подающее приспособление 138a, посредством которого эластомер или термопластик подают таким образом, что получают непрерывную заготовку 115 с двумя слоями каркасных нитей. Затем непрерывную заготовку 115 обрабатывают для формирования отдельных заготовочных частей 116 (см. фиг.61), из которых затем формируют гофрированную трубку 20.

Полученные заготовочные части 116 профилированы в отдельную гофрированную трубку 20 посредством подходящих формующих приспособлений 100 или цилиндрического стержневого приспособления 80 по фиг.10, или посредством профилирующих роликов по фиг.42, 43 или 44, или сжимающей намотки по фиг.46.

Заготовки для формирования гофрированной трубки 20, имеющий слой каркасных нитей 50, получены посредством совмещенной экструзионной T-образной системы 170. Совмещенная экструзионная T-образная система 180 обеспечивает возможность формирования заготовок для формирования гофрированной трубки 20, имеющий два слоя каркасных нитей. При использовании подходящей конструкции совмещенной экструзионной T-образная системы, могут быть получены заготовки, имеющие более двух слоев каркасных нитей, при наличии необходимости в формировании тонкостенных гофрированных трубок.

Перечень ссылочных номеров

Группа изобретений относится к гибкой рукавообразной формованной корпусной детали и к способу ее формирования. Гибкая трубчатая формованная корпусная деталь выполнена непрофилированной или профилированной с прямой или изогнутой формой и содержит периферийную поверхность с гофрированным профилем. Периферийная поверхность сформирована из вставки для поддержания прочности. Вставка встроена в термопластичный материал, содержащий каркасные поверхности, проходящие в продольном направлении формованной корпусной детали в качестве элементов, выдерживающих давление, и скрепляющие нити, проходящие поперек по отношению к нитям и удерживающие их в необходимом положении. Изобретение обеспечивает повышение физико-механических свойств изделий. 2 н. и 4 з.п. ф-лы, 62 ил.

1. Гибкая рукавообразная формованная корпусная деталь (10), имеющая внешнюю сторону стенки с гофрированным профилем, такая как гофрированная трубка (20) для подачи воздуха, турбонаддува, систем циркуляции охлаждающей жидкости и масла и кондиционирования воздуха, предназначенная для применения в автомобилестроении, судостроении, машиностроении и самолетостроении,

причем периферийная поверхность (11) стенки формованной корпусной детали (10) состоит из множества армирующих слоев (30; 30'), причем каждый армирующий слой (30; 30') формованной корпусной детали (10) состоит из нитей, волокон или каркасных нитей (50), которые встроены в вулканизированный материал, эластомер или термопластик и которые проходят в продольном направлении формованной корпусной детали (10) и параллельны друг другу и имеют высокую прочность на разрыв и при необходимости дополнительные периферийные нити, намотанные спирально, в качестве элемента, выдерживающего давление, и скрепляющих нитей (60), проходящих поперек или по диагонали к нитям, волокнам или каркасным нитям (50), которые проходят в продольном направлении, и которые удерживают нити, волокна или каркасные нити (50) в положении и разнесенными друг от друга, причем скрепляющие нити (60) предпочтительно расположены на относительно больших интервалах и имеют меньшую прочность, чем прочность нитей (50), причем армирующие слои (30; 30') расположены одна поверх других таким образом, что нити, волокна или каркасные нити (50) в каждом случае самого верхнего армирующего слоя (30), проходящего в продольном направлении формованной корпусной детали (10), расположены над нитями, волокнами или каркасными нитями (50) армирующего слоя (30') в каждом случае снизу, или что нити, волокна или каркасные нити (50) в каждом случае самого верхнего армирующего слоя (30), проходящего в продольном направлении формованной корпусной детали (10), расположены поверх нитей, волокон или каркасных нитей (50) армирующего слоя (30') в каждом случае снизу со смещением таким образом, что нити, волокна или каркасные нити (50) в каждом случае самого верхнего армирующего слоя (30) расположены над промежутками между нитями, волокнами или каркасными нитями (50) армирующего слоя (30') в каждом случае снизу; причем скрепляющие нити (60) направлены вокруг и поверх нитей, волокон и каркасных нитей (50) в виде основных нитей тканого материала, содержащего уточные нити и основные нити, которые встроены в вулканизированный материал или эластомер, или термопластик (40), а формованная корпусная деталь (10) имеет гофрированный профиль (12) с желобообразными или вогнутыми частями (14) формованной корпусной детали и с выступающими частями (15) формованной корпусной детали,

при этом в указанных желобообразных частях (14) расположены кольцевые элементы (70, 120), состоящие из металлического материла или пластика высокой жесткости для поддержания гофрированного контура под воздействием внутреннего давления и для увеличения прочности на сжатие.

2. Гибкая рукавообразная корпусная деталь по п. 1, отличающаяся тем, что встраиваемый материал (45) для нитей, волокон и каркасных нитей (50), которые проходят в продольном направлении, и для скрепляющих нитей (60) содержит безусадочный резиновый гибкий эластомер.

3. Гибкая рукавообразная корпусная деталь по п. 1, отличающаяся тем, что встраиваемый материал (45) для нитей, волокон и для каркасных нитей (50), которые проходят в продольном направлении, и скрепляющих нитей (60) содержит термопластик, такой как полиэтилен, полипропилен, поливинилхлорид, полистирол, полиамид и т.п.

4. Гибкая рукавообразная корпусная деталь по любому из пп. 1-3, отличающаяся тем, что нити, волокна или каркасные нити (50), которые проходят в продольном направлении, имеют высокую прочность на разрыв, и что эти волокна и нити выполнены из моноволокнистых нитей, спряденных для образования штапельных волокон, а также скручены и выполнены из термопластиковых материалов, углерода, керамики, стекла, металла и натуральных волокон и сочетаний указанных материалов (гибриды).

5. Гибкая рукавообразная корпусная деталь по любому из пп. 1-3, отличающаяся тем, что внутренняя поверхность стенки в формованной корпусной детали (10) сформирована посредством внутренней обкладки (140), на которой размещены армирующие слои (30), встроенные в эластомер или термопластик (40), с каркасными нитями (50) и со скрепляющими нитями (60).

6. Способ формирования гибкой рукавообразной формованной корпусной детали (10) по любому из пп. 1-5, включающий следующие этапы:

а) формирование листового материала (90) путем встраивания в вулканизирующий материал, эластомер или термопластик (40) множества армирующих слоев (30, 30'), лежащих один поверх других и состоящих из нитей, волокон или каркасных нитей (50), проходящих в продольном направлении по отношению к оси (82) цилиндрического стержневого приспособления (80) с гофрированным профилем (83) на внешней стороне, параллельных друг другу и на расстоянии друг от друга, и имеющих высокую прочность на разрыв, и при необходимости, дополнительно периферийных спирально намотанных нитей, и из скрепляющих нитей (60), проходящих поперек или по диагонали к нитям, волокнам или каркасным нитям (50), проходящим в продольном направлении и удерживающим их в необходимом положении;

b) формирование рулона (95) листового материала (90), сформированного на этапе а);

c) накручивание части (96), отделенной от свернутого листового материала (90), на цилиндрическое или полое цилиндрическое стержневое приспособление (80) с гофрированным профилем (81) на внешней стороне;

d) воздействие прессующей оболочки, сжимающей пленки или внешнего давления или верхнего/внешнего приспособления (101) и нижнего/внутреннего приспособления (102) формующего приспособления (100), имеющего верхнюю/внешнюю формующую часть (103), соответствующую форме формованной корпусной детали, которая должна быть выполнена с гофрированным профилем (12),

причем профилирующие поверхности (103а, 104а) верхней/внешней формующей части (103) и нижней/внутренней формующей части (104) дополняют друг друга для формирования гофрированного профиля формованной корпусной детали на части (91) листового материала (90), расположенной на цилиндрическом стержневом приспособлении, для формирования гофрированной трубки (20);

d1. воздействие прессующей оболочки, сжимающей пленки, избыточного давления, опускаемых прижимных роликов или других круглых профилирующих приспособлений, которые размещены в необходимом положении до начала работы прессующей оболочки, сжимающей пленки и т.д. для улучшения профилирования; и/или

d2. расширение путем применения внутреннего давления к формируемой корпусной детали/заготовке посредством надувного шара или путем прямой продувки воздухом или паром вместо стержневого приспособления по внутреннему контуру сомкнутого верхнего и/или нижнего приспособления;

e) удаление цилиндрического стержневого приспособления (80) для освобождения гофрированной трубки (20);

f) вставка кольцевых элементов (70, 120), состоящих из металлического материала, в желоба (14а), сформированные в гофрированной трубке.

| US 3058493 A, 16.10.1962 | |||

| US 1648046 A, 08.11.1927 | |||

| US 1746701 A, 11.02.1930 | |||

| US 2002006491 A1, 17.01.2002 | |||

| Установка для изготовления гибких шлангов | 1980 |

|

SU910437A1 |

Авторы

Даты

2017-11-23—Публикация

2012-08-23—Подача