Изобретение относится к области машиностроения, к оборудованию, предназначенному для автоматизированной смазки тяговых цепей подъемно-транспортных механизмов (эскалаторов, траволаторов, конвейеров) различных объектов путем подачи в необходимые точки смазки строго дозированных порций жидкого смазочного материала.

Известно устройство для смазки тяговых цепей конвейера, см. а.с. СССР №906850, состоящее из шприца-масленки, установленной на подвижном корпусе и специальной раме, включающее трубопроводную систему подвода смазки, источник сжатого воздуха и систему рычагов. Недостатком данного известного устройства является его большая механическая сложность, необходимость подачи извне сжатого воздуха, что в совокупности снижает общую эксплуатационную надежность и увеличивает эксплуатационные издержки.

Известно устройство для смазки тяговых цепей по патенту РФ №38739, содержащее цепь, огибающую звездочку, емкость для смазки с дозатором, маслопровод, отличающееся тем, что емкость для смазки выполнена съемной и размещена на диске звездочки, дозатор расположен в емкости для смазки и через маслопровод соединен со штуцером, установленным на реборде звездочки.

Известно устройство для автоматической и дозированной смазки тяговых цепей, карданов, роликов, шарниров и т.д., которое включает смазочный агрегат на базе смазочного насоса, форсунки-дозаторы для смазки тяговых цепей, трубопроводы, соединяющие форсунки-дозаторы и смазочный агрегат, датчик приближения к цепи, соединительные электрические кабели, шкаф электропитания и управления, см. http://vitriol-tpk.ru/assets/files/products/pdf/P_2012_WSE_RU.pdf

Данное техническое решение, как наиболее близкое к заявленному по техническому существу и достигаемому результату, принято в качестве его прототипа.

Известное устройство работает следующим образом: при включении оборудования включается смазочный агрегат и прогоняет масло через открытый магнитный клапан и открытый дроссель без давления. Как только импульс поступает от цепи через существующий датчик приближения (оптоэлектронный или индуктивный), магнитный клапан закрывается и циркуляция масла прерывается. На главную магистраль, отходящую от насоса, и подключенные питатели импульсно подается давление. Питатели с высокой скоростью подают накопленное количество смазки через форсунки на смазываемые цепи. Как только цепь выходит за диапазон срабатывания датчика приближения, открывается магнитный клапан, давление в главной магистрали падает и в питателе накапливается масло для следующего смазочного такта.

Известное устройство имеет ряд недостатков, а именно:

- необходимость установки смазочных агрегатов и жестких смазочных магистралей на каждом из нескольких имеющихся на объекте подъемно-транспортных механизмов (эскалаторов, траволаторов, конвейеров), подлежащих периодической смазке, что увеличивает общую стоимость оборудования, необходимого для решения задачи обслуживания тяговых цепей объекта с нужным уровнем качества, и усложняет обслуживание оборудования;

- отсутствие гибкости структуры оборудования, в то время как при различном количестве обслуживаемых подъемно-транспортных механизмов на объекте размещения шкаф управления устройства должен проектироваться и комплектоваться по-разному, под конкретное количество подъемно-транспортных механизмов.

Задачей изобретения является создание устройства для автоматизированной смазки тяговых цепей подъемно-транспортных механизмов (эскалаторов, траволаторов, конвейеров) различных объектов, которое при сохранении необходимой эффективности смазки тяговых цепей имело бы меньшую стоимость и габариты, обладало бы гибкостью структуры и было бы более удобным в монтаже и при эксплуатации.

Сущность первого независимого варианта заявленного технического решения заключается в следующей совокупности существенных признаков.

Устройство для автоматизированной смазки тяговых цепей подъемно-транспортных механизмов объекта, включающее смазочный агрегат с емкостью для смазочного материала, форсунки-дозаторы смазочного материала, соединенные трубопроводами с выходом смазочного агрегата, датчики положения тяговых цепей, а также блок электропитания и управления, характеризуется тем, что оно состоит из единственной на объекте передвижной части, включающей корпус, снабженный средствами для его перемещения по объекту, при этом смазочный агрегат с емкостью для смазочного материала, блок электропитания и управления, форсунки-дозаторы смазочного материала, соединенные гибкими трубопроводами между собой и с выходом смазочного агрегата, электрический кабель с разъемом для подключения к датчикам положения тяговых цепей входят в состав передвижной части, кроме того, устройство содержит также совокупность стационарных частей, каждая из которых включает в себя кронштейны, установленные на конструкции соответствующего подъемно-транспортного механизма для укрепления на них выполненных съемными форсунок-дозаторов передвижной части устройства в процессе обслуживания данного подъемно-транспортного механизма, а датчик положения тяговой цепи данного подъемно-транспортного механизма снабжен разъемом для стыковки с соответствующим кабелем передвижной части.

Кроме того, первый независимый вариант заявленного технического решения характеризуется наличием ряда дополнительных признаков, а именно:

- емкость для смазочного материала может быть снабжена датчиком уровня смазочного материала, а блок управления выполнен с возможностью осуществления режима контроля с индикацией аварийных режимов по уровню смазочного материала;

- блок управления устройства может быть снабжен энергонезависимой памятью, в которой сохраняются заданные наборы параметров режимов смазки всех подъемно-транспортных механизмов объекта;

- блок управления устройства может быть снабжен таймером реального времени, обеспечивающим возможность задания различных режимов смазки в зависимости от времени суток, дня недели и месяца года.

Сущность второго независимого варианта заявленного технического решения заключается в следующей совокупности существенных признаков.

Устройство для автоматизированной смазки тяговых цепей подъемно-транспортных механизмов объекта, включающее смазочный агрегат с емкостью для смазочного материала, форсунки-дозаторы смазочного материала, соединенные трубопроводами с выходом смазочного агрегата, датчики положения тяговых цепей, а также блок электропитания и управления, характеризуется тем, что оно состоит из единственной на объекте передвижной части, включающей корпус, снабженный средствами для его перемещения по объекту, при этом смазочный агрегат с емкостью для смазочного материала, блок электропитания и управления, гибкий трубопровод, соединенный с выходом смазочного агрегата и снабженный на свободном конце стыковочным узлом, а также электрический кабель с разъемом для подключения к датчикам положения тяговых цепей входят в состав передвижной части, кроме того устройство содержит также совокупность стационарных частей, каждая из которых включает установленные на конструкции соответствующего подъемно-транспортного механизма кронштейны с закрепленными на них форсунками-дозаторами, снабженными трубопроводами для соединения их между собой и со стыковочным узлом, предназначенным для соединения с соответствующим стыковочным узлом на передвижной части устройства в процессе обслуживания данного подъемно-транспортного механизма, а датчик положения тяговой цепи данного подъемно-транспортного механизма, снабжен разъемом для стыковки с соответствующим кабелем передвижной части.

Кроме того, второй независимый вариант заявленного технического решения характеризуется наличием ряда дополнительных признаков, а именно:

- емкость для смазочного материала может быть снабжена датчиком уровня смазочного материала, а блок управления выполнен с возможностью осуществления режима контроля с индикацией аварийных режимов по уровню смазочного материала;

- блок управления устройства может быть снабжен энергонезависимой памятью, в которой сохраняются заданные наборы параметров режимов смазки всех подъемно-транспортных механизмов объекта;

- блок управления устройства может быть снабжен таймером реального времени, обеспечивающим возможность задания различных режимов смазки в зависимости от времени суток, дня недели и месяца года.

Технический результат, обеспечиваемый обоими вариантами изобретения, имеющими единый изобретательский замысел, заключается в том, что заявленные совокупности существенных признаков позволяют существенно упростить процесс технического обслуживания тяговых цепей подъемно-транспортных механизмов объекта, находящихся в тяжелых условиях эксплуатации, в частности эскалаторов метрополитена, снизить трудоемкость поддержания их цепей в надлежащем состоянии и уменьшить коррозию и механический износ ответственных элементов тяговых цепей при минимальных эксплуатационных издержках на расходный смазочный материал. Основная часть устройства является компактной и переносной, что позволяет минимизировать экономические затраты на смазку тяговых цепей на объектах, на которых эксплуатируются одновременно несколько однотипных механизмов, цепи которых необходимо обслуживать: смазка тяговых цепей нескольких механизмов при этом осуществляется поочередно. К таким объектам относятся в первую очередь эскалаторные объекты метрополитенов.

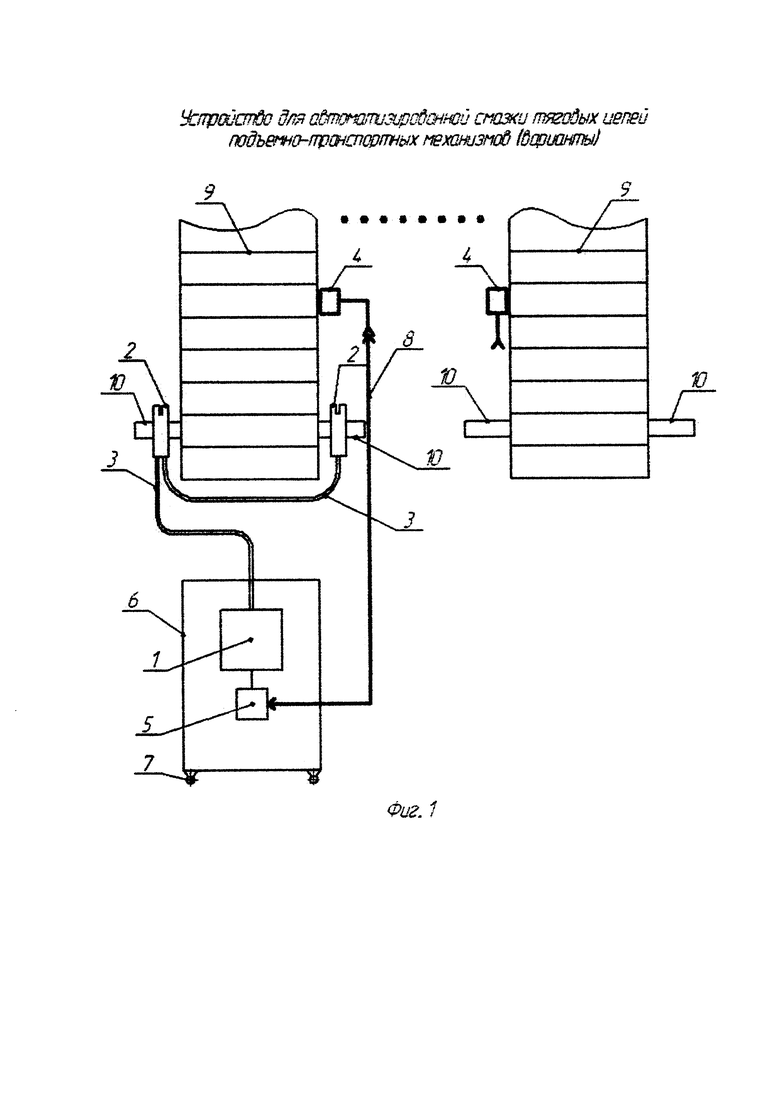

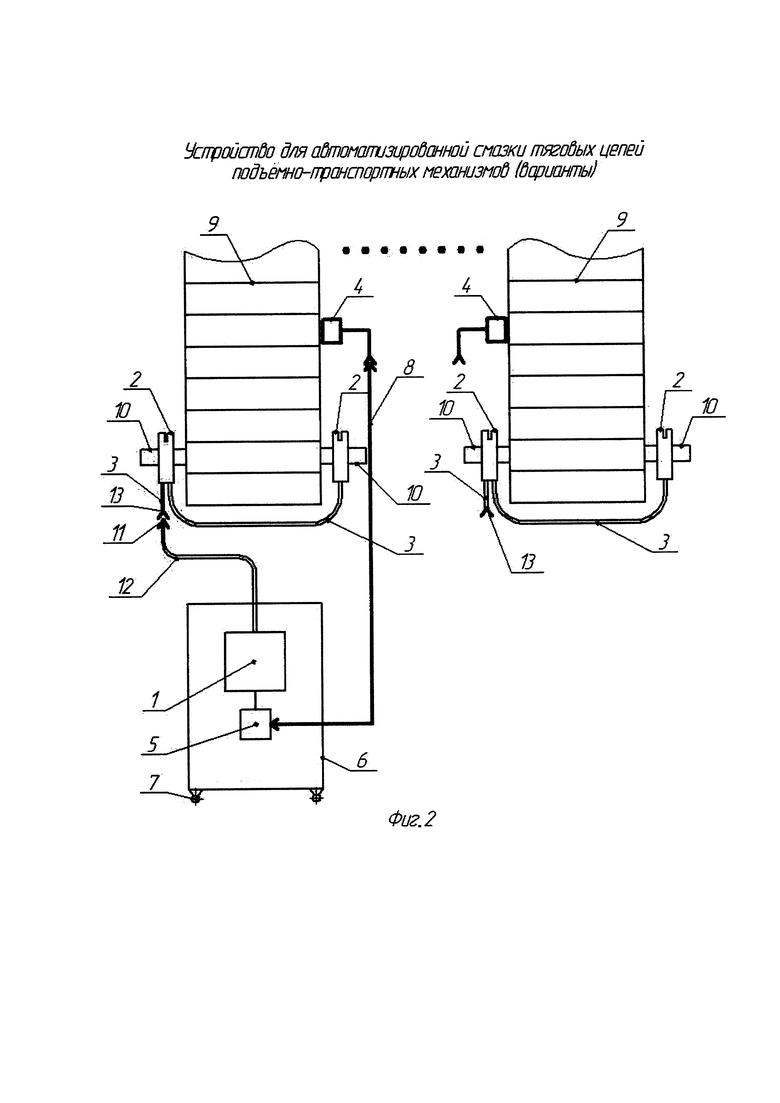

Сущность изобретения поясняется чертежами, где на фиг. 1 представлен первый вариант заявленного устройства, на фиг. 2 - второй вариант заявленного устройства.

Устройство для автоматизированной смазки тяговых цепей подъемно-транспортных механизмов объекта включает смазочный агрегат 1 с емкостью для смазочного материала, съемные форсунки-дозаторы 2 смазочного материала, соединенные гибкими трубопроводами 3 с выходом смазочного агрегата, датчики 4 положения тяговых цепей, а также блок электропитания и управления 5.

В первом варианте устройства единственная на объекте передвижная часть включает корпус 6, снабженный средствами для его перемещения по объекту (роликовыми опорами) 7, смазочный агрегат 1 с емкостью для смазочного материала, съемные форсунки-дозаторы 2 смазочного материала, соединенные гибкими трубопроводами 3 между собой и с выходом смазочного агрегата 1, блок электропитания и управления 5, электрический кабель 8 с разъемом для подключения к датчикам 4 положения тяговых цепей. Каждая из стационарных частей, установленных на каждом подъемно-транспортном механизме 9 объекта, включает установленные на конструкциях подъемно-транспортного механизма 9 кронштейны 10 для укрепления на них съемных форсунок-дозаторов 2 передвижной части устройства в процессе обслуживания данного подъемно-транспортного механизма и датчик 4 положения тяговой цепи данного подъемно-транспортного механизма 9, снабженный разъемом для стыковки с соответствующим кабелем передвижной части.

Во втором варианте устройства единственная на объекте передвижная часть включает корпус 6, снабженный средствами для его перемещения по объекту (роликовыми опорами) 7, смазочный агрегат 1 с емкостью для смазочного материала, гибкий трубопровод 12, соединенный с выходом смазочного агрегата 1 и снабженный на свободном конце стыковочным узлом 11, блок электропитания и управления 5, а также электрический кабель 8 с разъемом для подключения к датчикам 4 положения тяговых цепей. Каждая из стационарных частей, установленных на каждом подъемно-транспортном механизме 9 объекта, включает установленные на конструкциях подъемно-транспортного механизма кронштейны 10 с закрепленными на них форсунками-дозаторами 2, снабженными гибкими трубопроводами 3 для соединения между собой и со стыковочным узлом 13, предназначенным для соединения с соответствующим стыковочным узлом 11 на передвижной части устройства в процессе обслуживания данного подъемно-транспортного механизма 9, и датчик 4 положения тяговой цепи данного подъемно-транспортного механизма 9, снабженный разъемом для стыковки с соответствующим кабелем передвижной части.

Оба варианта заявленного устройства характеризуются наличием ряда дополнительных признаков, а именно: емкость для смазочного материала смазочного агрегата 1 может быть снабжена датчиком уровня смазочного материала, а блок управления выполнен с возможностью осуществления режима контроля с индикацией аварийных режимов по уровню смазочного материала. Кроме того, блок управления 5 может быть снабжен энергонезависимой памятью, в которой сохраняются заданные наборы параметров режимов смазки всех подъемно-транспортных механизмов 9 объекта, а также таймером реального времени, обеспечивающим возможность задания различных режимов смазки в зависимости от времени суток, дня недели и месяца года.

Обслуживание тяговых цепей подъемно-транспортных механизмов 9 на объекте осуществляется поочередно путем перемещения передвижной части устройства от одного подъемно-транспортного механизма 9 к другому в соответствии с планом обслуживания каждого подъемно-транспортного механизма объекта. В первом варианте заявленного устройства передвижная часть устройства на роликовых опорах 7 перемещается к обслуживаемому подъемно-транспортному механизму 9, форсунки-дозаторы 2 устанавливаются над правой и левой тяговой цепью подъемно-транспортного механизма 9 с использованием кронштейнов 10, стационарно установленных на конструкции подъемно-транспортного механизма 9. Датчик положения тяговой цепи 4 подъемно-транспортного механизма 9 через гибкий кабель 8 с разъемом подключается ко входу блока питания и управления 5. При запуске подъемно-транспортного механизма 9 с эксплуатационной скоростью сигналы от датчика положения тяговой цепи 4 поступают на вход блока управления 5 и после разгона подъемно-транспортного механизма 9 до постоянной скорости формируется сигнал включения режима автоматической смазки тяговых цепей. После чего блок управления 5 начинает формировать сигналы на периодическое включение смазочного агрегата 1 по определенной программе. Импульс давления передается от смазочного агрегата 1 через трубопроводы 3 к форсункам-дозаторам 2, запорные устройства которых срабатывают и происходит впрыск дозы смазочного материала в нужные точки тяговой цепи синхронно с ее движением. Впрыск смазочного материала при этом происходит при движении подъемно-транспортного механизма 9 на главном приводе, в том числе и под пассажирской нагрузкой. При остановке движения подъемно-транспортного механизма 9 датчик 4 передает сигнал в блок управления 5 на автоматическое выключение смазочного агрегата 1.

В программируемом блоке управления 5 устройства оператор может задать набор из нескольких параметров смазочного процесса для каждого подъемно-транспортного механизма 9 объекта (периодичность циклов смазки, длительность паузы между циклами смазки, количество шарниров в цепи, величина временной задержки между срабатыванием датчика и моментом впрыска смазки). Значения этих параметров хранятся в энергонезависимой памяти блока управления 5 устройства.

В блоке управления 5 устройства имеется встроенный таймер реального времени и предусмотрена возможность задания различных по интенсивности и периодичности режимов смазки тяговых цепей в зависимости от реального календарного времени (по дням, неделям и месяцам). Это позволяет оптимизировать расход смазочного материала в долгосрочном периоде эксплуатации, так как в различные сезоны количество смазочного материала, необходимого для поддержания тяговых цепей в надлежащем состоянии, сильно отличается.

При снабжении емкости для смазочного материала устройства датчиком уровня смазочного материала происходит информирование оператора о недостаточном уровне смазочного материала в емкости смазочного агрегата путем световой и звуковой индикации и автоматическое отключение смазочного агрегата с индикацией причины отключения.

Второй вариант заявленного устройства предназначен для использования на объектах с несколькими подъемно-транспортными механизмами, на которых в процессе эксплуатации затруднен доступ к местам расположения точек смазки тяговых цепей.

Во втором варианте заявленного устройства в состав стационарной части устройства, размещаемой постоянно на каждом подъемно-транспортном механизме, включены форсунки -дозаторы 2 смазочного материала с подходящими к ним трубопроводами, которые снабжены стандартными быстроразъемными стыковочными узлами 13, к которым при обслуживании конкретного подъемно-транспортного механизма пристыковывается стыковочный узел 11 передвижной части устройства. В остальном работа этого варианта устройства аналогична работе вышеописанного первого варианта устройства.

Устройство для автоматизированной смазки тяговых цепей подъемно-транспортных механизмов относится к оборудованию, предназначенному для автоматизированной смазки тяговых цепей подъемно-транспортных механизмов (эскалаторов, траволаторов, конвейеров) различных объектов путем подачи в необходимые точки смазки строго дозированных порций жидкого смазочного материала. Обслуживание тяговых цепей подъемно-транспортных механизмов 9 на объекте осуществляется поочередно путем перемещения передвижной части устройства от одного подъемно-транспортного механизма 9 к другому. В первом варианте заявленного устройства форсунки-дозаторы 2 передвижной части устанавливаются над правой и левой тяговой цепью подъемно-транспортного механизма 9 с использованием кронштейнов 10. Датчик положения тяговой цепи 4 подъемно-транспортного механизма 9 через гибкий кабель 8 с разъемом подключается ко входу блока питания и управления 5. При запуске подъемно-транспортного механизма 9 сигналы от датчика положения тяговой цепи 4 поступают на вход блока управления 5 и после разгона подъемно-транспортного механизма 9 до постоянной скорости формируется сигнал включения режима автоматической смазки тяговых цепей. Впрыск смазочного материала при этом происходит при движении подъемно-транспортного механизма 9 на главном приводе, в том числе и под пассажирской нагрузкой. Второй вариант заявленного устройства предназначен для использования на объектах с несколькими подъемно-транспортными механизмами, на которых в процессе эксплуатации затруднен доступ к местам расположения точек смазки тяговых цепей. Во втором варианте в состав стационарной части устройства включены форсунки-дозаторы 2 смазочного материала с подходящими к ним трубопроводами, которые снабжены стандартными быстроразъемными стыковочными узлами 13, к которым при обслуживании конкретного подъемно-транспортного механизма пристыковывается стыковочный узел 11 передвижной части устройства. 2 н. и 6 з.п. ф-лы, 2 ил.

1. Устройство для автоматизированной смазки тяговых цепей подъемно-транспортных механизмов объекта, включающее смазочный агрегат с емкостью для смазочного материала, форсунки-дозаторы смазочного материала, соединенные трубопроводами с выходом смазочного агрегата, датчики положения тяговых цепей, а также блок электропитания и управления, отличающееся тем, что оно состоит из единственной на объекте передвижной части, включающей корпус, снабженный средствами для его перемещения по объекту, при этом смазочный агрегат с емкостью для смазочного материала, блок электропитания и управления, форсунки-дозаторы смазочного материала, соединенные гибкими трубопроводами между собой и с выходом смазочного агрегата, электрический кабель с разъемом для подключения к датчикам положения тяговых цепей входят в состав передвижной части, кроме того, устройство содержит также совокупность стационарных частей, каждая из которых включает в себя кронштейны, установленные на конструкции соответствующего подъемно-транспортного механизма для укрепления на них выполненных съемными форсунок-дозаторов передвижной части устройства в процессе обслуживания данного подъемно-транспортного механизма, а датчик положения тяговой цепи данного подъемно-транспортного механизма снабжен разъемом для стыковки с соответствующим кабелем передвижной части.

2. Устройство по п. 1, отличающееся тем, что емкость для смазочного материала снабжена датчиком уровня смазочного материала, а блок управления выполнен с возможностью осуществления режима контроля с индикацией аварийных режимов по уровню смазочного материала.

3. Устройство по п. 1, отличающееся тем, что блок управления устройства снабжен энергонезависимой памятью, в которой сохраняются заданные наборы параметров режимов смазки всех подъемно-транспортных механизмов объекта.

4. Устройство по п. 1, отличающееся тем, что блок управления устройства снабжен таймером реального времени, обеспечивающим возможность задания различных режимов смазки в зависимости от времени суток, дня недели и месяца года.

5. Устройство для автоматизированной смазки тяговых цепей подъемно-транспортных механизмов объекта, включающее смазочный агрегат с емкостью для смазочного материала, форсунки-дозаторы смазочного материала, соединенные трубопроводами с выходом смазочного агрегата, датчики положения тяговых цепей, а также блок электропитания и управления, отличающееся тем, что оно состоит из единственной на объекте передвижной части, включающей корпус, снабженный средствами для его перемещения по объекту, при этом смазочный агрегат с емкостью для смазочного материала, блок электропитания и управления, гибкий трубопровод, соединенный с выходом смазочного агрегата и снабженный на свободном конце стыковочным узлом, а также электрический кабель с разъемом для подключения к датчикам положения тяговых цепей входят в состав передвижной части, кроме того, устройство содержит также совокупность стационарных частей, каждая из которых включает установленные на конструкции соответствующего подъемно-транспортного механизма кронштейны с закрепленными на них форсунками-дозаторами, снабженными трубопроводами для соединения их между собой и со стыковочным узлом, предназначенным для соединения с соответствующим стыковочным узлом на передвижной части устройства в процессе обслуживания данного подъемно-транспортного механизма, а датчик положения тяговой цепи данного подъемно-транспортного механизма снабжен разъемом для стыковки с соответствующим кабелем передвижной части.

6. Устройство по п. 5, отличающееся тем, что емкость для смазочного материала снабжена датчиком уровня смазочного материала, а блок управления выполнен с возможностью осуществления режима контроля с индикацией аварийных режимов по уровню смазочного материала.

7. Устройство по п. 5, отличающееся тем, что блок управления устройства снабжен энергонезависимой памятью, в которой сохраняются заданные наборы параметров режимов смазки всех подъемно-транспортных механизмов объекта.

8. Устройство по п. 5, отличающееся тем, что блок управления устройства снабжен таймером реального времени, обеспечивающим возможность задания различных режимов смазки в зависимости от времени суток, дня недели и времени года.

| KR 20020095392 A, 26.12.2002 | |||

| JP 7305797 A, 21.11.1995 | |||

| Волновой электродвигатель | 1986 |

|

SU1334304A1 |

| JP 2008087917 A,17.04.2008 | |||

| УСТАНОВКА ДЛЯ НАГНЕТАНИЯ СМАЗКИ | 2014 |

|

RU2576080C1 |

| US 6585099 B2, 01.07.2003 | |||

| Устройство для автоматической смазки роликов тележек | 1978 |

|

SU706298A2 |

| Устройство для смазки тяговых цепей конвейера | 1980 |

|

SU906850A1 |

Авторы

Даты

2017-12-06—Публикация

2016-11-21—Подача