Изобретение относится к сельскому хозяйству и может быть использовано в растениеводстве для улучшения водно-воздушного и питательного режима почвы, а также для озеленения городских и промышленных ландшафтов.

В настоящее время в сельском хозяйстве многих странах, где существует дефицит пресной воды, широко используются водосберегающие технологии с применением полимерных материалов, обладающих высокой степенью водопоглощения (до нескольких сотен г воды на 1 г исходного сухого полимера). Данные материалы обладают высокой эффективностью в решении задач повышения водоудерживающей способности, общего плодородия почв и экономии водных ресурсов на фоне оптимизации продукционного процесса и противоэрозионной защиты поверхности.

В России использование данных материалов в современных технологиях интенсивного земледелия и ландскейпинге ограничивается их высокой стоимостью.

Одним из наиболее перспективных способов повышения эффективности эксплуатационных свойств подобных материалов, в том числе снижения себестоимости их изготовления, является введение в полимерную матрицу различных дешевых наполнителей - промышленные отходы, дешевых природных веществ и др.

Известен способ получения акрилового сополимера на основе акриловой кислоты (АК), акрилата аммония (АкАм), стирола (Ст) и в качестве наполнителя алюмомагнезиальный силикат, предназначенный для влагозадержания и структурирования почв в сельском хозяйстве (патент RU 2128191 С1, кл. С08F 220/06, 1990). Содержание наполнителя алюмомагнезиального силиката составляет 0,13-10,3 вес. % от мономеров. Сополимеризация акриловых сополимеров и Ст проводится в присутствии 20% водного раствора аммиака, персульфата калия и алюмомагнезиального силиката при температуре 100-120°C. Недостатками данного способа являются невысокая степень наполнения, технологическая операция промывки полученного тройного сополимера, необходимость утилизации промывных вод, содержащих смесь токсичных остаточных мономеров.

Известен водопоглощающий наполненный полимер, предназначенный для использования в сельском хозяйстве (патент RU 2212450 С2, кл. С12Р 13/02, C02F 1/02, 2002), получаемый в результате утилизации шлама биокатализатора биотехнологического производства акриламида. Недостатком данного материала являются его невысокие водосорбционные свойства.

Известен способ получения наполненного влагонабухающего почвенного кондиционера (патент RU 2189382 С2, кл. С09К 17/40, 2002) на основе акриламида и солей акриловой кислоты. Наполнителями являются бентонитовая или палыгорскитовая глина в виде тонкодисперсного порошка в массовом соотношении мономер:глинистый наполнитель от 1:0,25 до 1:1,5. Недостатком данного способа является использование наполнителя, способного к набуханию в водной среде, вследствие чего сильно возрастает вязкость композиции и, соответственно, ухудшаются технологические характеристики процесса и воспроизводимость свойств конечного продукта.

Наиболее близким по технической сущности к заявляемому изобретению является композиционный влагоудерживающий материал (патент RU 2536509 С2, кл. С09К 17/40, 2011), выполненный на основе акрилового сополимера и наполнителя.

Полимерную основу прототипа получают сополимеризацией акриламида и солей акриловой кислоты при соотношении 20/80-80/20 мол. % в присутствии сшивающего агента N,N'-метилен-бис-акриламида и инициатора полимеризации. В качестве наполнителя используется смесь отходов биокаталитических производств акриловых мономеров и солей гуминовых кислот при соотношении 99/70-1/30 мас. % по сухому веществу в виде водной пасты или сухом порошкообразном виде при общем содержании до 60 мас. %. Время сополимеризации 20÷60 мин.

Основным недостатком данного материала является крайне незначительная ресурсная база одного из используемых наполнителей, твердых отходов биокаталитических производств акриламида и акрилата аммония, что осложняет создание промышленного производства продуктов по данному способу.

Задачей изобретения является создание композиционного влагоудерживающего материала с пониженной себестоимостью, наличием биоразлагаемого наполнителя, имеющего неограниченную ресурсную базу и являющегося дополнительным источником питания растений, при сохранении водосорбционных свойств на уровне существующих наполненных и ненаполненных аналогов.

Задача решается за счет того, что в предлагаемом способе используется механоактивированный торфяной наполнитель, представляющий собой тонкоизмельченный высушенный торф (степень помола менее 0,3 мм) в количестве до 65 масс. % от суммы мономеров (акриламид и акрилат натрия, аммония или калия) в перерасчете на сухой вес, который смешивается с водными растворами акриламида и солей акриловой кислоты (аммония, натрия или калия) в соотношении 25/75÷75/25 (мол. %), сшивающим агентом в количестве 0,05÷0,70 мол. % от суммы мономеров и инициаторами полимеризации (персульфат аммония (калия) и сульфит натрия) в количестве 0,05÷1,50 мол. % каждого от суммы мономеров и затем полимеризуется в течение 40÷300 мин.

Сущность изобретения заключается в следующем.

В вертикальный цилиндрический реактор, снабженный поднимающимся перемешивающим устройством, загружаются водный раствор акриламида (АА) и сшивающий агент N,N'-метилен-бис-акриламид (МБАА) в количестве 0,05÷0,70 мол. % от суммы мономеров, перемешиваются в течение 5÷25 мин до полного растворения сшивающего агента. Далее при перемешивании вводятся водные растворы солей акриловой кислоты (АК): акрилат аммония (АкАм), акрилат натрия (АкН) или акрилат калия (АкК). Соотношение акриламида и солей акриловой кислоты 25/75÷75/25 (мол. %). Далее при работающей мешалке добавляется механоактивированный торфяной наполнитель (МТН) в виде порошка или водной пасты в количестве до 65 масс. % от суммы мономеров в перерасчете на сухой вес. Перемешивание компонентов осуществляется до образования однородной дисперсной системы (температура не более 25°C, время перемешивания 3÷30 мин). Затем вводятся инициаторы персульфат аммония (ПСА) и через 1÷15 мин сульфит натрия (СН) в количестве 0,05÷1,50 мол. % каждого от суммы мономеров. Через 3÷25 мин перемешивания после начала процесса гелеобразования мешалку выключают и поднимают из реакционной массы. Продолжительность процесса полимеризации 40÷300 мин. Затем получающийся полимерный блок выгружается из реактора, производится его резка, измельчение, сушка, дробление и рассев известными методами.

Сравнительный анализ заявляемого изобретения и прототипа показывает, что предлагаемый композиционный влагоудерживающий материал не уступает по водосорбционным свойствам прототипу. Применяемый механоактивированный торфяной наполнитель имеет в России практически неограниченную сырьевую базу, продукты его биоразложения являются компонентами питания растений, степень наполнения полимерной матрицы выше, чем у прототипа. Увеличение времени полимеризации позволяет снизить содержание остаточных мономеров.

Торфяной наполнитель получают измельчением на дисковых мельницах или другим известным способом высушенного торфа или торфяных брикетов. Величина помола менее 0,3 мм. Максимальная степень наполнения составляет 65%, ее увеличение приводит к деградации частиц композиционного влагоудерживающего материала при набухании. Кроме того, торф сам улучшает структуру почвы, увеличивает содержание органических веществ и обладает антисептическими свойствами, которые снижают скорость биодеградации влагоудерживающего материала и, соответственно, продляют срок его эксплуатации. При получении МТН возможен ввод различных веществ, включая стимуляторы и ингибиторы биологической активности, и, соответственно, возможно регулировать биофизические почвенные процессы, увеличивая эффективность предлагаемых композиционных влагоудерживающих материалов.

Получаемый композиционный материал, содержащий механоактивированный торфяной наполнитель, имеет сетчатую структуру и способен поглощать 390÷750 г воды на 1 г сухого полимера. Это позволяет использовать его как влагоудерживающий материал, не уступающий по водосорбционным свойствам существующим аналогам, применяемым в сельском хозяйстве для решения задач повышения водоудерживающей способности, общего плодородия почв и экономии водных ресурсов, озеленения городских и промышленных ландшафтов, а также для укрепления грунтов.

Данное изобретение представляется следующими примерами.

Пример 1

В стеклянном реакторе объемом 1 дм3 смешиваются 101,4 см3 водного 35% раствора акриламида (35,5 г) и 0,154 г МБАА, перемешивание в течение 5 мин до полного растворения порошка. Далее вводится 580,2 см3 24,3% водного раствора акрилата натрия (141,0 г). Затем равномерно в течение 2 мин при интенсивном перемешивании вводится 17,7 г порошкообразного МТН. Через 2 мин производится ввод водных растворов инициаторов 22,8 см3 2% водного раствора ПСА (0,456 г) и 12,6 см3 СН (0,252 г). Через 20 мин после начала процесса гелеобразования мешалку выключают и поднимают из реакционной массы. Время полимеризации 300 мин. Затем производится отбор проб для исследования свойств композитного материала, после чего производятся резка, измельчение, сушка, дробление и рассев по фракциям.

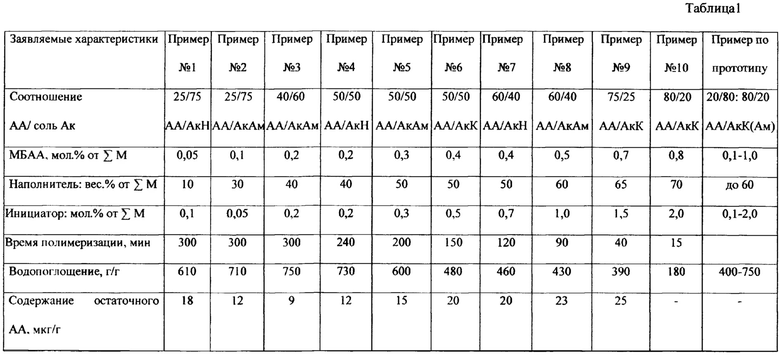

Характеристики полученного порошкообразного композиционного материала приведены в таблице 1.

Пример 2

Получение сополимера осуществляется аналогично примеру 1, за исключением использования акрилата аммония вместо акрилата натрия. Производится смешение в цилиндрическом стеклянном реакторе 101,4 см3 35% раствора акриламида (35,5 г) и 0,308 г МБАА в течение 7 мин, добавляется 601,4 см3 22,2% (133,5 г) раствора акрилата аммония. Далее вводятся МТН в количестве 30,7 г в сухом порошкообразном виде, перемешивание композиции проводится в течение 4 мин. Затем вводятся инициаторы ПСА и СН в количестве 11,4 см3 2% раствора (0,228 г) и 6,3 см3 2% раствора (0,126 г) соответственно. Время перемешивания - 25 мин. Время полимеризации - 300 мин.

Характеристики полученного порошкообразного композиционного материала приведены в таблице 1.

Пример 3

Получение сополимера осуществляется аналогично примеру 2. Отличием является проведение полимеризации в эмалированном реакторе объемом 160 дм3. 35% водный раствор акриламида в количестве 28,4 дм3 (9,9 кг) смешивается с 107,8 г сшивающего агента МБАА при перемешивании в течение 15 мин до полного растворения МБАА. Далее вводится 84,2 дм3 22,2% раствора АкАм (18,7 кг) и наполнитель в количестве 8,6 кг по сухому веществу, производится перемешивание данной смеси в течение 7 мин, затем 7,98 дм3 2% раствора ПСА (159,6 г) и 4,41 дм3 2% раствора СН (88,2 г). Время перемешивания - 300 мин, полимеризации - 300 мин, после чего производятся резка, измельчение, сушка, дробление и рассев.

Характеристики полученного порошкообразного композиционного материала приведены в таблице 1.

Пример 4

Получение сополимера осуществляется аналогично примеру 1 путем смешения 2028 см3 35% (710 г) водного раствора акриламида и 6,16 г МБАА в стеклянном реакторе объемом 10 дм3. После 15 мин перемешивания вводится 3868 см3 24,3% водного раствора акрилата натрия и затем 825 г МТН. Далее перемешивание в течение 5 мин и ввод 456 см3 2% раствора ПСА (9,12 г) и 252 см3 2% раствора СН (5,04 г). Через 5 мин перемешивания мешалка выключается и поднимается. Время полимеризации - 240 мин, после чего производятся резка, измельчение, сушка, дробление и рассев.

Характеристики полученного порошкообразного наполненного сополимера приведены в таблице 1.

Пример 5

Получение сополимера осуществляется аналогично примеру 4, за исключением использования акрилата аммония вместо акрилата натрия. В 2028,6 см3 35% водного раствора акриламида (710 г) растворяется 9,24 сшивающего агента МБАА в течение 20 мин. Затем вводятся 4009,0 см3 22,2% раствора акрилата аммония (890 г) и наполнитель в количестве 800 г по сухому веществу в порошкообразной форме. Далее производится перемешивание в течение 3 мин и вводятся 13,68 г ПСА (273,6 см3 5% раствора) и 7,56 г СН (151,2 см3 5% раствора). Время перемешивания - 7 мин, полимеризации - 200 мин, после чего производятся резка, измельчение, сушка, дробление и рассев.

Характеристики полученного порошкообразного наполненного сополимера приведены в таблице 1.

Пример 6

Получение сополимера осуществляется аналогично примеру 1, за исключением использования акрилата калия вместо акрилата натрия. 202,8 см3 35% водного раствора акриламида (71 г) смешивается с 1,23 г сшивающего агента МБАА при перемешивании в течение 25 мин до получения прозрачной смеси. После ввода 366,7 см3 30% раствора акрилата калия (110 г) и затем наполнителя МТН в количестве 90,5 г производится перемешивание в течение 10 мин, затем вводятся 45,6 см3 5% раствора ПСА (2,28 г) и 25,2 см3 5% раствора СН (1,26 г). Время перемешивания - 7 мин, полимеризации - 150 мин, после чего производятся резка, измельчение, сушка, дробление и рассев. Характеристики полученного порошкообразного наполненного сополимера приведены в таблице 1.

Пример 7

Получение сополимера осуществляется аналогично примеру 1.

243,4 см3 35% водного раствора акриламида (85,2 г) смешивается с 1,23 г сшивающего агента МБАА при перемешивании в течение 20 мин до получения прозрачной смеси. После ввода 309,4 см3 24,3% раствора акрилата натрия (75,2 г), вводится наполнитель в количестве 80,2 г по сухому веществу в пастообразной форме. Далее перемешивание в течение 30 мин и ввод 63,8 см3 5% раствора ПСА (3,19 г) и 35,2 см3 5% раствора СН (1,76 г). Время перемешивания - 10 мин, полимеризации - 120 мин, после чего производится резка, сушка и измельчение.

Характеристики полученного порошкообразного наполненного сополимера приведены в таблице 1.

Пример 8

Получение сополимера осуществляется аналогично примеру 1, за исключением использования акрилата аммония вместо акрилата натрия. 243,4 см3 35% водного раствора акриламида (85,2 г) смешивается с 1,54 г сшивающего агента МБАА при перемешивании в течение 5 мин и затем вводится 320,7 см3 22,2% раствора акрилата аммония (71,2 г) и наполнитель в количестве 93,8 в порошкообразной форме. Далее перемешивание в течение 5 мин, ввод 91,2 см3 5% раствора ПСА (4,56 г) и 50,4 см3 5% раствора СН (2,52 г). Время перемешивания - 5 мин, полимеризации - 90 мин, после чего производятся резка, измельчение, сушка, дробление и рассев.

Характеристики полученного порошкообразного наполненного сополимера приведены в таблице 1.

Пример 9

Получение сополимера осуществляется аналогично примеру 1.

304,2 см3 35% водного раствора акриламида (106,5 г) смешивается с 2,15 г сшивающего агента МБАА при перемешивании в течение 3 мин до получения прозрачной смеси. После ввода 193,4 см3 24,3% раствора акрилата натрия (47,0 г), вводится наполнитель в количестве 99,8 г по сухому веществу в порошкообразной форме. Далее перемешивание в течение 3 мин и далее ввод 136,8 см3 5% раствора ПСА (6,84 г) и 75,6 см3 5% раствора СН (3,78 г). Время перемешивания - 5 мин, полимеризации - 40 мин, после чего производятся резка, измельчение, сушка, дробление и рассев.

Характеристики полученного порошкообразного наполненного сополимера приведены в таблице 1.

Пример 10

Получение сополимера осуществляется аналогично примеру 6.

Производится смешение 324,6 см3 35% водного раствора акриламида (113,6 г) и 2,46 г МБАА, после перемешивания до полного растворения в течение 30 мин сшивающего агента проводится загрузка 146,7 см3 30% водного раствора акрилата калия (44,0 г), наполнителя в количестве 110,3 по сухому веществу. После 5 мин перемешивания загружаются 91,2 10% водного раствора ПСА (9,12 г) и 50,4 см3 10% водного раствора СН (5,04 г). Затем перемешивание 3 мин и полимеризация в течение 15 мин, после чего производятся резка, измельчение, сушка, дробление и рассев.

Характеристики полученного порошкообразного наполненного сополимера приведены в таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ ВЛАГОУДЕРЖИВАЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2536509C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОГЕЛЕВЫХ ПРЕПАРАТОВ ПРОЛОНГИРОВАННОГО ДЕЙСТВИЯ, СОДЕРЖАЩИХ ГИДРОФОБНЫЕ ФУНГИЦИДЫ | 2023 |

|

RU2835939C1 |

| ГИДРОГЕЛЕВЫЙ ПРЕПАРАТ ДЛЯ ПРОТИВОПАТОГЕННОЙ ЗАЩИТЫ ПОЧВЫ | 2019 |

|

RU2726561C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОПОГЛОЩАЮЩЕГО КОМПОЗИЦИОННОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 2016 |

|

RU2643040C2 |

| Способ получения влагопоглощающего композиционного полимерного материала с микробиологическими добавками | 2019 |

|

RU2715380C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТНОГО ГИДРОГЕЛЯ ДЛЯ ЗАСУШЛИВЫХ ПОЧВ | 2022 |

|

RU2813290C2 |

| СОСТАВ НАНОКОМПОЗИТНОГО СОРБЕНТА ДЛЯ ЗАСУШЛИВЫХ ПОЧВ | 2016 |

|

RU2623769C1 |

| ВЛАГОНАБУХАЮЩИЙ ПОЧВЕННЫЙ КОНДИЦИОНЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2189382C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБНЫЙ К ОБРАЗОВАНИЮ ГИДРОГЕЛЯ, И ГИДРОГЕЛЬ | 2005 |

|

RU2298022C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТНОГО СОРБЕНТА ДЛЯ ЗАСУШЛИВЫХ ПОЧВ | 2016 |

|

RU2622430C1 |

Изобретение относится к полимерному композиционному влагоудерживающему материалу, который может быть использован в растениеводстве в современных технологиях интенсивного земледелия, а также для озеленения городских и промышленных ландшафтов и противоэрозионной защиты поверхности. Композиционный влагоудерживающий материал выполнен на основе акрилового сополимера и наполнителя. Акриловый сополимер выполнен на основе акриламида и солей акриловой кислоты при соотношении 25/75-75/25 мол. % в присутствии сшивающего агента N,N'-метилен-бис-акриламида и инициатора полимеризации. В качестве наполнителя используется используется механоактивированный торфяной наполнитель, представляющий собой тонкоизмельченный высушенный торф (степень помола менее 0,3 мм) в количестве до 65 масс. % от суммы мономеров в перерасчете на сухой вес. Описан способ получения полимерного композиционного влагоудерживающего материала. Технический результат - использование наполнителя с практически неограниченной сырьевой базой, пониженная себестоимость влагоудерживающего материала, наличие дополнительного источника питания растений, при сохранении водосорбционных свойств на уровне существующих наполненных и ненаполненных аналогов в интервале от 390 до 750 г/г. 2 н.п. ф-лы, 1 табл., 10 пр.

1. Полимерный композиционный влагоудерживающий материал на основе акрилового сополимера и наполнителя, отличающийся тем, что в качестве наполнителя используется механоактивированный торфяной наполнитель, представляющий собой тонкоизмельченный высушенный торф (степень помола менее 0,3 мм) в количестве до 65 масс. % от суммы мономеров (акриламид и акрилат натрия, аммония или калия) в перерасчете на сухой вес, а акриловый сополимер получают на основе акриламида и солей акриловой кислоты при соотношении 25/75-75/25 мол. % в присутствии сшивающего агента N,N'-метилен-бис-акриламида в количестве 0,05-0,70 мол. % от суммы мономеров и инициатора полимеризации, выбранного из персульфата аммония или калия и сульфита натрия в количестве по 0,05-1,50 мол. % каждого от суммы мономеров.

2. Способ получения полимерного композиционного влагоудерживающего материала, включающий смешивание водного раствора акриламида и сшивающего агента N,N'-метилен-бис-акриламида в количестве 0,05-0,70 мол. % от суммы мономеров, перемешивание до полного растворения сшивающего агента, последующее введение водного раствора солей акриловой кислоты, где соотношение акриламида и солей акриловой кислоты составляет 25/75-75/25 мол. %, и наполнителя в сухом порошкообразном виде или в виде водной пасты, в качестве которого используют механоактивированный торфяной наполнитель, представляющий собой тонкоизмельченный высушенный торф (степень помола менее 0,3 мм) в количестве до 65 масс. % от суммы мономеров в перерасчете на сухой вес, перемешивание с последующим введением инициаторов полимеризации - персульфата аммония или калия и сульфита натрия в виде водных растворов в количестве 0,05-1,50 мол. % каждого от суммы мономеров, полимеризацией в течение 40-300 мин с получением геля и последующими измельчением, сушкой, дроблением и рассевом.

| ЛИНЗА, СОДЕРЖАЩАЯ НИЗКОМОЛЕКУЛЯРНЫЕ И ВЫСОКОМОЛЕКУЛЯРНЫЕ ПОЛИАМИДЫ | 2013 |

|

RU2636509C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИДИСПЕРСНОГО ТОРФЯНОГО РЕАГЕНТА ДЛЯ БУРОВЫХ РАСТВОРОВ И ЖИДКОСТЕЙ ГЛУШЕНИЯ | 2006 |

|

RU2330055C1 |

| ВЯЗКОУПРУГИЙ СОСТАВ ДЛЯ ЛИКВИДАЦИИ МЕЖКОЛОННЫХ ГАЗОПРОЯВЛЕНИЙ В СКВАЖИНАХ | 2008 |

|

RU2365613C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ МЕХАНИЧЕСКИХ ВОЗДЕЙСТВИЙ В ЭЛЕКТРИЧЕСКИЙ СИГНАЛ | 0 |

|

SU180979A1 |

| Способ получения бихромата натрия из смеси растворов хромата и бихромата | 1927 |

|

SU12227A1 |

| БУДНИКОВ В.И | |||

| Влагоудерживающие материалы: изучение свойств, разработка технологии промышленного получения | |||

| Конференция: Проблемы рекультивации отходов быта, промышленного и сельскохозяйственного производства | |||

| Краснодар, 24-25 марта 2015 г., с | |||

| Приспособление для указания нагревания подшипников | 1924 |

|

SU668A1 |

| СМАГИН А.В | |||

| Термодинамический анализ влияния сильнонабухающих полимерных гидрогелей на физическое состояние образцов почв и грунтов | |||

| Почвоведение, 2014, N 2, с | |||

| Вагонный распределитель для воздушных тормозов | 1921 |

|

SU192A1 |

| Пуговица | 0 |

|

SU83A1 |

Авторы

Даты

2017-12-22—Публикация

2016-02-19—Подача