ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к обработке зольного уноса, составам на основе зольного уноса и формованным изделиям, содержащим зольный унос, а также к методам получения таких изделий. Конкретнее, изобретение направлено на изготовление керамики, в которой зольный унос в матрице изделия спекается. Способ разработан специально, но не исключительно, для изготовления сравнительно тонких элементов, таких как плитки или плиты, и описывается здесь в этом контексте. Однако следует понимать, что способ имеет более широкое применение и может использоваться для производства широкого ассортимента изделий, в то числе декоративных и конструктивных элементов, а также промышленной керамики.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Зольный унос является побочным продуктом сжигания угля на угольных электростанциях и производится в огромных количествах. Зольный унос представляет собой очень мелкий порошок, легко переносимый воздухом и обычно содержащий малые количества тяжелых металлов, таких как кадмий, хром, цинк и свинец, что делает его утилизацию проблематичной. В попытках минимизировать воздействие зольного уноса на окружающую среду рассматривались различные варианты его использования, направленные на то, чтобы способствовать утилизации зольного уноса и в то же время получать некоторый экономический доход. Однако специалисты столкнулись с трудностями в поиске способов, позволяющих производить содержащие зольный унос изделия, такие как плитки и т.п., в промышленном масштабе, конкурентоспособными по себестоимости с существующими изделиями, которые они должны заменить, постоянно высокого качества и с адекватными структурными и техническими свойствами.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном из вариантов осуществления изобретения предлагается состав на основе зольного уноса и смесь, включающая зольный унос и пластификатор и имеющая порошковую форму, в которой пластификатор способен связывать вместе частицы зольного уноса в составе на основе зольного уноса после прессования состава. В способах получения изделий, содержащих зольный унос, могут использоваться состав на основе зольного уноса и/или смеси, содержащие зольный унос; они имеют низкое содержание воды и имеют достаточную прочность в сыром состоянии, чтобы их можно было транспортировать и обрабатывать на промышленном оборудовании.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Приведенное выше изложение сущности изобретения носит лишь иллюстративный, но ни в коем случае не ограничительный характер. Помимо описанных выше аспектов, вариантов и признаков, возможны и другие аспекты, варианты и признаки, которые станут очевидны из прилагаемых чертежей и приводимого ниже подробного описания, а также примеров.

На чертежах:

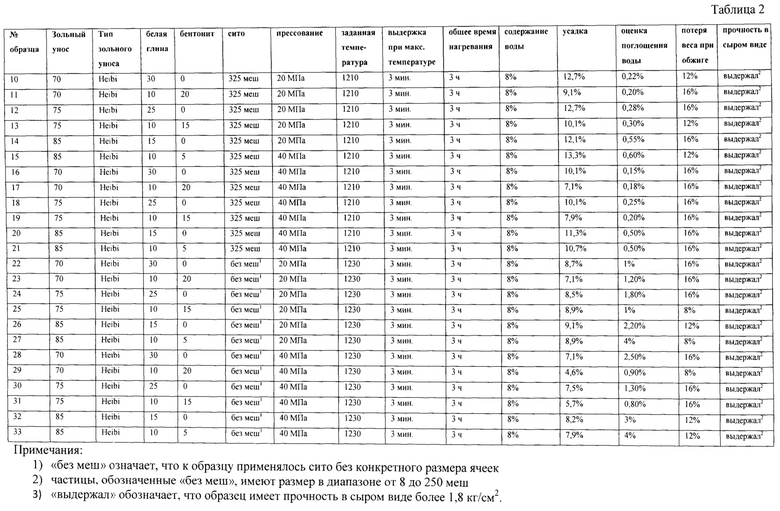

Фиг. 1 - изображение, полученное с помощью сканирующего электронного микроскопа и демонстрирующее микроструктуру образца плитки после нагревания при 400°C в течение 3 мин;

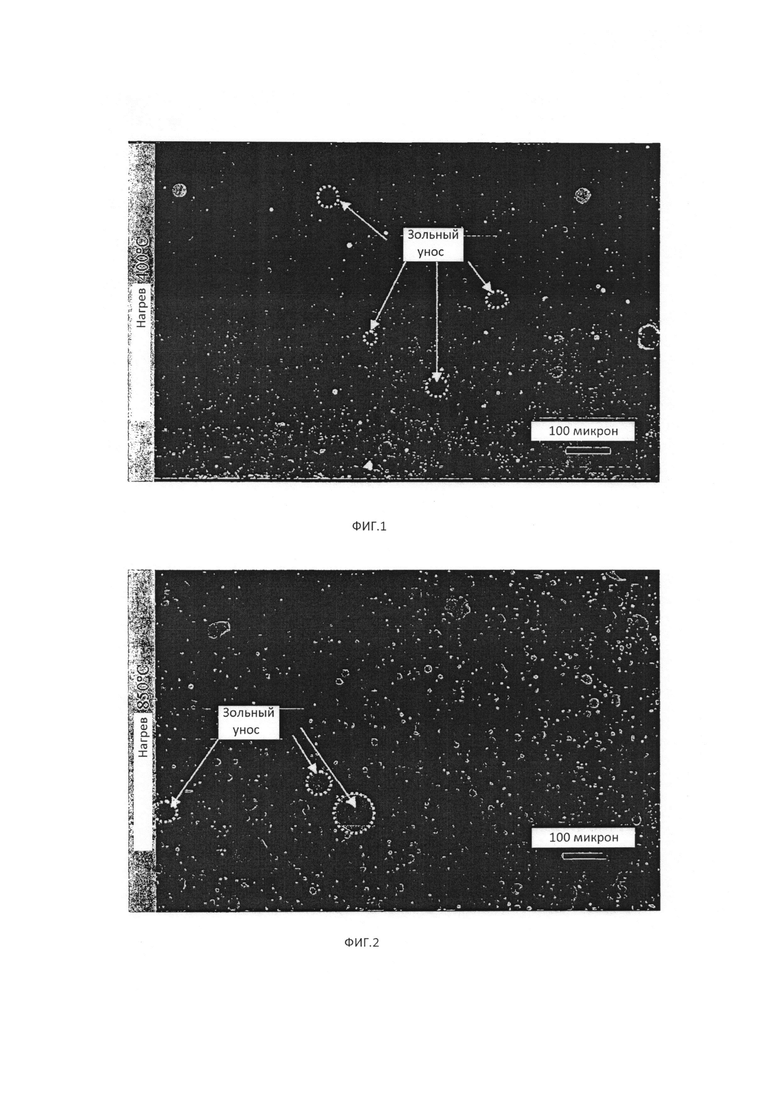

Фиг. 2 - изображение, полученное с помощью сканирующего электронного микроскопа и демонстрирующее микроструктуру образца плитки после нагревания при 850°C в течение 3 мин;

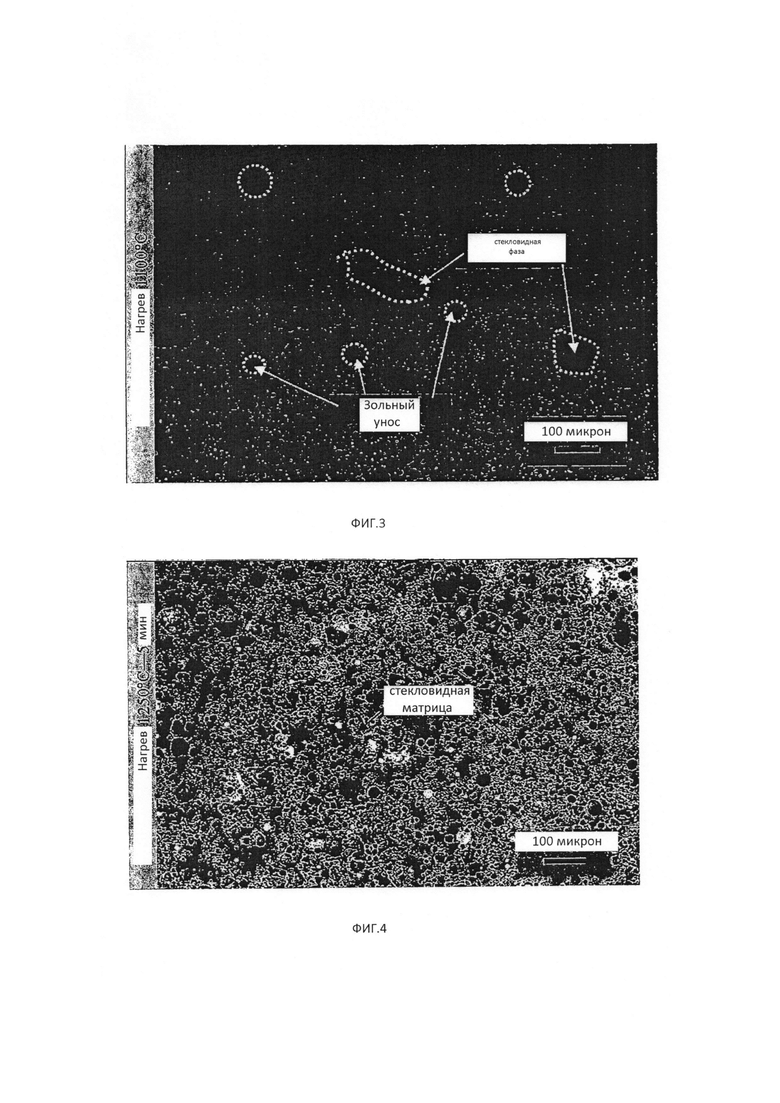

Фиг. 3 - изображение, полученное с помощью сканирующего электронного микроскопа и демонстрирующее микроструктуру образца плитки после нагревания при 1100°C в течение 3 мин;

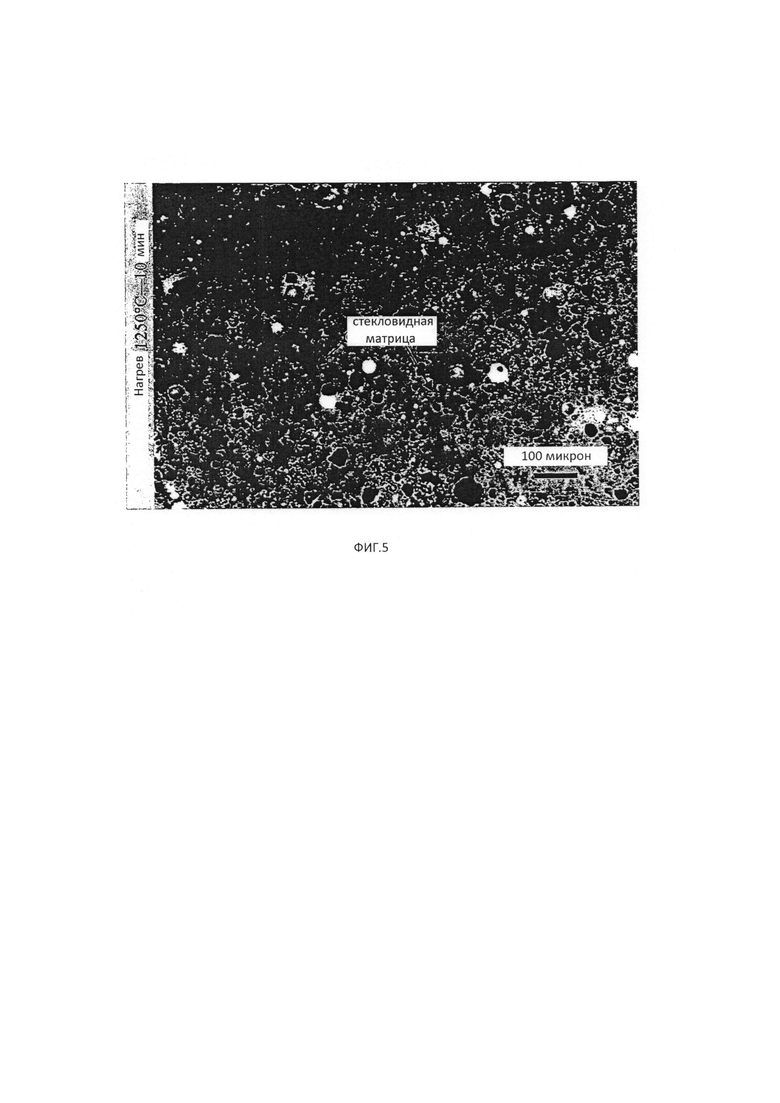

Фиг. 4 - изображение, полученное с помощью сканирующего электронного микроскопа и демонстрирующее микроструктуру образца плитки после нагревания при 1250°C в течение 5 мин; и

Фиг. 5 - изображение, полученное с помощью сканирующего электронного микроскопа и демонстрирующее микроструктуру образца плитки после нагревания при 1250°C в течение 10 мин.

ПОДРОБНОЕ ОПИСАНИЕ

Изобретение направлено на обработку зольного уноса и производство из него полезных продуктов и изделий. В частности, изобретение включает способы получения формованных изделий, которые спекаются. Оно особенно применимо к производству керамики. Изобретение направлено также на получение сырых изделий, обладающих достаточной прочностью для того, чтобы их можно было обрабатывать в промышленных условиях для производства изделий, содержащих спеченный зольный унос.

В своем первом аспекте изобретение предлагает состав на основе зольного уноса, содержащий зольный унос и пластификатор и имеющий форму порошка, где пластификатор способен связывать вместе частицы зольного уноса в составе на основе зольного уноса после прессования состава.

В одном варианте средний размер частиц состава составляет менее 50 микрон, а в другом варианте - менее 35 микрон. В одном из частных вариантов осуществления изобретения пластификатор тесно перемешивается с зольным уносом. В одной форме изобретения пластификатор обволакивает, по крайней мере частично, частицы зольного уноса.

В соответствии с вышеуказанным аспектом изобретение предусматривает пластификатор как часть состава зольного уноса. Пластификатор может быть однокомпонентным или может состоять из нескольких компонентов. Компоненты могут смешиваться предварительно или могут добавляться к зольному уносу одновременно или в разное время, или на разных стадиях технологического процесса. Соответственно, в контексте данного описания термин «пластификатор» охватывает эти разные варианты и не ограничивается одним компонентом.

В соответствии с вышеуказанным аспектом изобретения предлагается состав на основе зольного уноса, имеющий порошковую форму (т.е. находящийся в сыпучем состоянии). Как таковой, состав на основе зольного уноса имеет почти сухую текстуру и внешность. В одном варианте содержание воды в составе на основе зольного уноса составляет менее 3% весовых общего веса состава. В другом варианте содержание воды в составе на основе зольного уноса составляет менее 1% по весу от общего веса состава.

В одном варианте состав на основе зольного уноса используется в смеси для формования керамического изделия, которая прессуется и затем обжигается. В таких смесях может понадобиться добавление воды для достаточного гидрирования пластификатора, чтобы он смог связать частицы зольного уноса при прессовании. Однако содержание воды в смеси может быть все же невелико, например, ниже 12% весовых общей смеси и даже ниже 6% весовых, и это дает преимущество при изготовлении формованных изделий в условиях промышленного производства, как будет подробнее описано ниже.

Прессование состава требуется для того, чтобы пластификатор мог связать частицы зольного уноса с образованием сырого изделия, которое обладает прочностью в сыром виде. При использовании пластификатор может лишь «временно» связать смесь на основе зольного уноса в том смысле, что такая связь нужна лишь для того, чтобы придать сырому изделию, получаемому при прессовании, достаточную прочность, чтобы оно сохраняло форму в процессе изготовления. Такое связывание не требуется после обжига, когда прочность изделия обусловлена спеканием матрицы зольного уноса.

В одном варианте состав на основе зольного уноса имеет высокий процент зольного уноса. В одном варианте состав на основе зольного уноса содержит более 70% зольного уноса по сухому весу состава. В одном варианте состав на основе зольного уноса содержит от 70 до 95% зольного уноса по сухому весу состава.

Используемый зольный унос может быть класса F, С или представлять собой комбинацию класса F и класса С. Зольный унос класса F получается из смолистого или бурого угля и является главным образом кремнистым. Согласно классификации ASTM, из содержащихся в зольном уносе класса F соединений не менее 70% в сумме представляют собой двуокись кремния, окись алюминия и окись железа. Зольный унос класса С получается из черного лигнита. Зольный унос класса С богат окисью кальция. В то время как типичное содержание окиси кальция в зольном уносе класса F составляет 2-4% и обычно ниже 10%, типичное содержание окиси кальция в зольном уносе класса С составляет от 10 до 20% и может достигать 26%. В одном варианте используется исключительно, или по крайней мере в основном, зольный унос класса F, что выгодно с точки зрения производственных издержек, т.к. класс F обычно дешевле класса С.

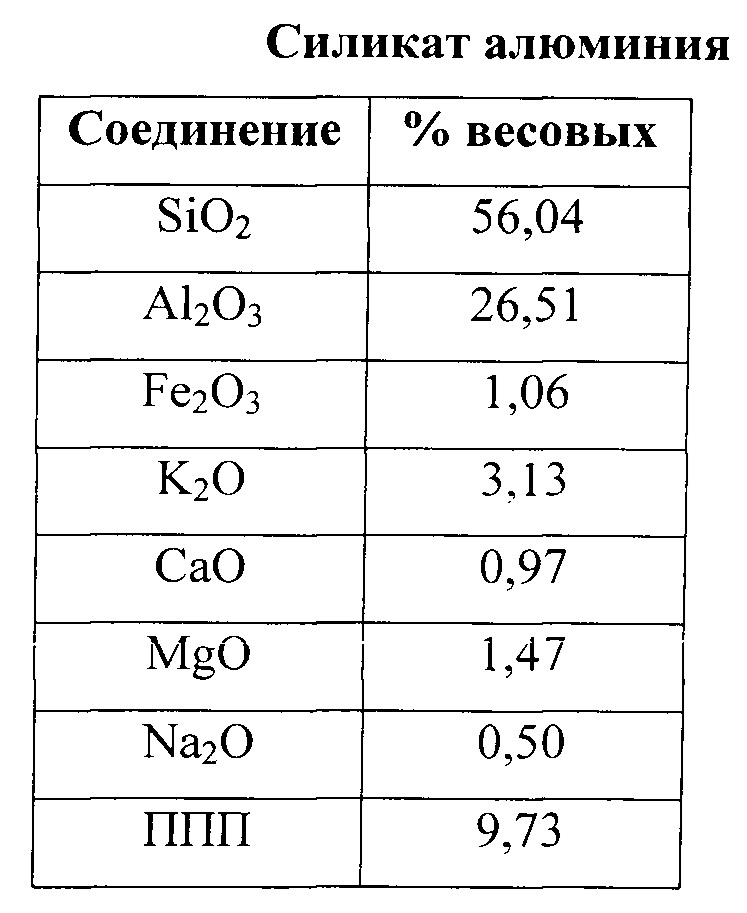

В одном варианте пластификатор демонстрирует реологические свойства, позволяющие ему растекаться под приложенным давлением, что способствует процессу временного связывания, придающего прочность прессованному изделию. В одном варианте пластификатор содержит силикат алюминия с соответствующими реологическими свойствами. В одном частном варианте пластификатор содержит силикатную минеральную глину.

В одном варианте состав зольного уноса включает от 5 до 30% пластификатора по сухому весу состава. В одном варианте состав зольного уноса включает от 5 до 15% пластификатора по сухому весу состава.

В одном варианте зольный унос, используемый в составе, имеет размер частиц меньше или равный 100 микрон. Обычно зольный унос предварительно просеивают через сито соответствующего размера, чтобы удалить крупные частицы и примеси.

В одном частном варианте часть пластификатора в смеси может состоять из суперпластификатора. Суперпластификатор может быть добавлен к составу зольного уноса или вместе с водой, добавляемой в смесь. Преимущество использования суперпластификатора заключается в том, что он способствует дисперсии воды при приложении давления к смеси и тем самым сокращает количество воды, требующееся для смеси. Суперпластификаторы являются диспергирующими примесями и относятся к особому классу сокращающих количество воды агентов. Они представляют собой органические полимеры и действуют за счет своих электростатических свойств, измельчая хлопья частиц зольного уноса и придавая смеси текучесть. Одним из типов суперпластификатора является чистая натриевая соль полинафталинсульфоната, выпускаемая фирмой Handy Chemicals и продаваемая под торговым наименованием DISAL.

В одном частном варианте изобретения состав дополнительно включает одну или более керамических добавок в общем количестве от 5 до 15% сухого веса состава. В одном варианте одна или более керамических добавок выбираются из группы, включающей полевой шпат, чистый кремнезем и тальк. Добавление других керамических добавок можно использовать для изменения свойств получаемого керамического продукта, таких как прочность, вязкость или поглощение воды. Можно включать цветные добавки, такие как оксиды, чтобы изменять цвет получаемого изделия.

В одном варианте одна или более керамических добавок хорошо смешиваются с зольным уносом и пластификатором.

В одном варианте зольный унос, используемый в составе, подвергается процессу декарбонизации, чтобы снизить содержание углерода в нем. В одном варианте зольный унос обрабатывают так, чтобы он имел потери при прокаливании (ППП) меньше 2%, а в одном варианте - от 0,5% до 1%. ППП обозначает потерю массы в остатке после сжигания, когда он нагревается в воздухе и кислородной атмосфере; этот показатель может служить мерой содержания углерода в зольном уносе. В контексте настоящего описания значения ППП зольного уноса анализируются при нагревании зольного уноса в присутствии воздуха до 950°C. Несгоревший углерод в зольном уносе можно отделять любыми известными методами сепарации или их комбинацией, например, методами гравитационной сепарации, электростатической сепарации и пенной флотации.

В одном варианте зольный унос можно предварительно просеять, чтобы средний размер частиц зольного уноса, добавляемого при приготовлении состава, был менее 150 микрон, а еще в одном варианте - менее 100 микрон. Такое предварительное просеивание зольного уноса позволяет удалить его более крупные частицы, которые обычно имеют более высокое содержание углерода, что позволяет снизить ППП зольного уноса.

В одном варианте зольный унос перемалывают, чтобы уменьшить размер частиц.

В частном варианте в получение состава на основе зольного уноса входит размалывание зольного уноса для уменьшения размера частиц. В одном варианте размер частиц компонентов смеси-прекурсора с размолотым зольным уносом составляет менее 50 микрон, а еще в одном варианте он меньше или равен 35 микрон. В одном варианте смолотые компоненты просеиваются, обычно в ходе процесса перемалывания, чтобы обеспечить присутствие частиц необходимого размера в составе зольного уноса.

В одном частном варианте состав зольного уноса, содержащий по крайней мере один компонент пластификатора и, возможно, другие добавки, объединяют и перемалывают. Преимущество перемалывания зольного уноса заключается в том, что при уменьшении размера частиц углерод, остающийся в зольном уносе, лучше выгорает при спекании сырого изделия. Кроме того, перемалывание всех компонентов состава, содержащего зольный унос, способствует хорошему перемешиванию компонентов, которые превращаются в однородный порошок с микронным размером частиц. И еще одно преимущество перемалывания заключается в том, что поглощение воды спеченным изделием уменьшается, и окончательная прочность на изгиб увеличивается благодаря увеличению плотности упаковки смеси с зольным уносом.

Автор установил, что состав на основе зольного уноса, соответствующий по крайней мере одному из описанных выше вариантов, можно использовать для изготовления высококачественных керамических изделий, таких как высококачественные плитки и плиты для использования в строительстве, с помощью промышленного процесса, который экономически конкурентоспособен по отношению к существующим процессам изготовления плиток. При этом состав на основе зольного уноса может быть единственным составляющим компонентом (в сухом виде) смеси, используемой для изготовления керамического продукта, или может добавляться в меньших пропорциях к керамической смеси. Одним из признаков состава на основе зольного уноса является то, что его можно использовать в виде однородного порошка с микронным размером частиц, который равномерно ведет себя при обжиге, что является существенным элементом получения высококачественных керамических изделий. Кроме того, состав на основе зольного уноса не требует большого содержания воды для эффективного получения сырых изделий, имеющих достаточную прочность, чтобы их могло перемещать промышленное оборудование, что также очень важно для эффективного производства изделий.

Преимущество этого аспекта изобретения заключается в том, что состав на основе зольного уноса может поставляться как сырье на производственное предприятие. На предприятии к нему добавляется вода и, возможно, один или несколько других компонентов (например, компонент пластификатора или другие добавки) для образования смеси, которая затем прессуется и обжигается и, по желанию, декорируется.

В соответствии со вторым аспектом изобретения предлагается способ получения формованного изделия, имеющего матрицу, содержащую спеченный зольный унос, причем этот способ включает следующие операции: наполнение пресс-формы смесью, содержащей состав на основе зольного уноса в соответствии с любым из описанных выше вариантов; прессование состоящей из частиц смеси, содержащей зольный унос, в пресс-форме для временного связывания смеси с получением сырого изделия, сформированного пресс-формой; и обжиг сырого изделия для спекания зольного уноса.

В одном варианте смесь содержит дополнительную воду по отношению к той воде, которая содержится в составе на основе зольного уноса. В одном варианте содержание воды в смеси перед прессованием составляет меньше 12% весовых общего веса смеси. В одном варианте содержание воды в сыром изделии составляет меньше 12% от общего веса смеси. В частном варианте содержание воды в смеси и/или сыром изделии составляет меньше 6%.

В частном варианте предел прочности при изгибе сырого изделия превышает 1,5 кг/см2. Предел прочности при изгибе сырого изделия в том смысле, в каком он употребляется в данном описании, является мерой прочности изделия на изгиб в сыром состоянии (т.е. до спекания) и вычисляется с помощью испытания на трехточечный изгиб. Достаточная прочность в сыром состоянии (т.е. предел прочности при изгибе, равный или превышающий 1,5 кг/см2) имеет большое значение для изготовления формованных изделий в промышленных условиях, т.к. делает возможным автоматическое перемещение и перегрузки изделий, например, с помощью автоматизированного оборудования.

Количество состава на основе зольного уноса, используемого в смеси, может быть различным. Особенностью состава на основе зольного уноса является то, что он может составлять всю смесь (в сухом виде) и использоваться для производства высококачественных керамических изделий. Состав поставляется в виде порошка и может загружаться в качестве сырья в пресс-форму без существенной дополнительной обработки (такой как сушка распылением и т.п.). Можно дополнительно добавлять воду, чтобы довести содержание воды до желаемого уровня, после чего полученная смесь прессуется и обжигается. В другом варианте состав на основе зольного уноса может составлять гораздо меньшую долю смеси. В этом случае смесь может содержать минеральные глины или другие керамические компоненты, которые, как известно специалистам, составляют основной объем смеси. Соответственно, в одном варианте смесь содержит от 20 до 98% весовых состава на основе зольного уноса по сухому весу смеси. В другом варианте смесь содержит от 70 до 98% весовых состава на основе зольного уноса по сухому весу смеси.

В одном варианте смесь можно перемешивать в грануляционном смесителе перед загрузкой в пресс-форму для обеспечения однородности смеси.

В одном варианте смесь может включать одну или несколько керамических добавок (помимо тех, которые уже включены в состав на основе зольного уноса), чтобы дополнительно улучшить свойства формованного изделия. Одну или более керамических добавок можно выбрать из группы, включающей полевой шпат, чистый кремнезем, тальк, силикатную минеральную глину, волластонит и другие обычные керамические добавки.

В одном варианте смесь дополнительно включает другие добавки. В одном варианте смесь дополнительно включает суперпластификатор. В одном варианте суперпластификатор добавляется в смесь вместе с водой.

В третьем аспекте изобретения предлагается способ получения формованного изделия, имеющего матрицу, содержащую спеченный зольный унос, причем способ включает следующие операции: использование смеси, содержащей зольный унос, воду и пластификатор и находящейся в текучем состоянии; прессование смеси, при котором пластификатор временно связывает смесь с образованием сырого изделия, имеющего предел прочности при изгибе выше 1,5 кг/см2; и обжиг сырого изделия для спекания зольного уноса.

В частном варианте третьего аспекта изобретения к смеси, содержащей зольный унос, прикладывается давление, превышающее или равное 200 кг/см2.

Смесь, соответствующая второму или третьему аспекту изобретения, почти не имеет прочности в сыром виде до прессования. В одном варианте смесь имеет вид порошка со средним размером частиц менее 50 микрон и содержанием воды менее 12% весовых. Одних лишь пластификатора и воды в таких количествах может быть недостаточно, чтобы обеспечить требуемую пластичность при атмосферном давлении, но смесь в ее почти сухом виде может быть загружена в прессующее устройство для приложения давления, необходимого для формования изделия. Дополнительное приложение давления требуется для получения пластичности и по крайней мере частичного связывания частиц зольного уноса в одно целое до такой степени, чтобы прессованное изделие имело предел прочности при изгибе не менее 1,5 кг/см2 и его можно было автоматически перемещать с помощью механизмов и спекать в соответствующем оборудовании, таком как роликовая печь. Такая система имеет преимущества, поскольку такое комбинированное действие по созданию достаточной прочности в сыром виде не требует относительно высоких уровней содержания воды и/или пластификатора, чтобы запустить процесс затвердевания и достичь увеличения прочности в сыром состоянии в почти сухих условиях. Таким образом, содержание воды и/или пластификатора может быть низким. Проблема использования зольного уноса с высоким содержанием воды и пластификаторов или других агентов для временного связывания заключается в том, что процесс твердения/сушки является энергоемким, требует приблизительно 10-16 часов, а затвердевшее формованное изделие сильно подвержено растрескиванию.

В четвертом аспекте изобретения предлагается способ получения формованного изделия, имеющего матрицу, содержащую спеченный зольный унос, причем способ содержит следующие операции: формирование смеси, содержащей зольный унос, воду и пластификатор; формование из смеси сырого изделия с приданием ему желаемой формы, где при формовании из смеси сырого изделия к смеси прикладывается давление более 200 кг/см2, причем сырое изделие имеет содержание воды менее 10% весовых от общего веса сырого изделия; и обжиг сырого изделия для спекания зольного уноса.

В частном варианте описанных выше третьего или четвертого аспектов изобретения содержание воды равно или меньше 6%. В частном варианте содержание воды составляет от 4 до 6%.

В одном частном варианте второго, третьего или четвертого аспектов изобретения сформованное изделие является сравнительно тонким по сравнению с площадью его поверхности. Такие изделия используются в строительстве в качестве настенной (для внутренних и внешних стен) и напольной плитки или плит. В одном варианте толщина сформованного изделия составляет меньше 40 мм, а в предпочтительном варианте она меньше или равна 20 мм и может доходить до 3 мм.

При использовании способа сочетание прессования, низкого содержания воды и пластификатора обеспечивает прочность получаемого сырого изделия. Автор установил, что такое сочетание может придать удивительно высокую прочность изделию в сыром виде, что облегчает производство изделий в промышленном масштабе, т.к. делает возможной автоматическую транспортировку и обработку в производственных условиях. В предпочтительном варианте, когда толщина сформированного изделия меньше 40 мм, предел прочности при изгибании сырого изделия составляет больше 1,5 кг/см2. Сырые изделия такой прочности можно транспортировать, обрабатывать, сушить и декорировать в условиях промышленного предприятия.

В пятом аспекте изобретения предлагается способ формирования сырого изделия, содержащего зольный унос и имеющего толщину меньше 40 мм, включающий следующие операции: формирование сырого изделия из смеси, содержащей зольный унос, воду и пластификатор; прессование смеси с зольным уносом при давлении более 200 кг/см2, после чего сырое изделие имеет содержание воды меньше 12% весовых от общего веса сырого изделия, а предел прочности при изгибе сырого изделия выше 1,5 кг/см2.

В шестом аспекте изобретения предлагается способ формирования сырого изделия, содержащего зольный унос и имеющего толщину меньше 40 мм, включающий следующие операции: формирование сырого изделия с приданием желаемой формы из смеси, содержащей зольный унос, воду и пластификатор, причем вода и пластификатор присутствуют в количестве, достаточном только для получения требуемой пластичности, когда они действуют под давлением как временно связующий агент; придание прочности сырому изделию путем прессования смеси под давлением более 200 кг/см2, вследствие чего предел прочности при изгибе сырого изделия составляет более 1,5 кг/см2.

В одном варианте шестого аспекта сырое изделие имеет содержание воды меньше 12% от общего веса сырого изделия, а в предпочтительном варианте содержание воды составляет меньше 6% весовых. В предпочтительном варианте содержание воды составляет от 4 до 6% весовых.

В частном варианте второго, третьего, четвертого, пятого или шестого аспекта смесь прессуют под давлением более 200 кг/см2. В частном варианте смесь прессуют методом одноосного прессования под давлением от 300 до 400 кг/см2. В одном варианте давление превышает кг/см2. Хотя в этом методе можно применять такие высокие давления, но это обычно обходится дороже при ограниченных преимуществах, поэтому предпочтительными считаются давления меньше 450 кг/см2.

Особым преимуществом любого из второго, третьего, четвертого, пятого или шестого аспектов является то, что сырое изделие имеет достаточно низкое содержание влаги и достаточную прочность в сыром виде, так что его можно непосредственно подвергать обжигу без отдельной операции отвердения сырого изделия. Кроме того, если это желательно, изделие можно нагреть до 250°C, чтобы подготовить его к декорированию; такая термообработка обычно занимает не дольше 10-15 минут, но этого времени все же достаточно, чтобы сырое изделие несколько высохло. Даже при умеренном нагревании сырых изделий для декорирования потребление энергии и расходы на оборудование существенно ниже, чем при прежних способах обработки зольного уноса или в стандартных методах производства керамики, которые требуют долгих (порядка 12-16 часов) процессов твердения/сушки. Это существенное преимущество для промышленного предприятия, т.к. позволяет значительно снизить потребность в энергии и требования к инфраструктуре, которая понадобилась бы, если бы были необходимы твердение/сушка сырого изделия.

В соответствии с седьмым аспектом предлагается способ формирования изделия, имеющего матрицу, содержащую спеченный зольный унос, включающий следующие операции: формирование сырого изделия желаемой формы из смеси, содержащей зольный унос и имеющей содержание воды меньше 12% весовых от общего веса сырого изделия; и обжиг сырого изделия, имеющего приблизительно то же содержание воды, что и при формировании сырого изделия, чтобы обеспечить спекание зольного уноса в матрице изделия.

В частном варианте содержание воды составляет меньше 8%, а в предпочтительном варианте - меньше 6%. В частном варианте содержание воды составляет от 4 до 6%.

В одном варианте седьмого аспекта сырое изделие обжигается без его отвердения после формования.

При формовании изделия смесь, содержащая зольный унос, может подаваться для формования в отдельные пресс-формы. Затем смесь прессуется для ее связывания и получения отдельных формованных изделий в сыром состоянии, которые затем декорируются и обжигаются. В другом варианте смесь, которая связана пластификатором, формуется после прессования с получением сырых изделий окончательной формы. Например, смесь можно формовать в промежуточном состоянии в виде плиты, а затем разрезать на мелкие изделия перед обжигом.

В одном варианте, соответствующем любому из второго, третьего, четвертого, пятого, шестого или седьмого аспектов, смесь включает состав на основе зольного уноса, соответствующий первому аспекту. В другом варианте смесь включает компоненты (например, зольный унос, пластификатор, минеральную глину и/или керамические добавки (по желанию)), как указано относительно состава на основе зольного уноса в первом варианте, но эти компоненты добавляются к смеси отдельно. Например, пластификатор, входящий в смесь, может быть однокомпонентным или может состоять из нескольких компонентов. Эти компоненты могут быть предварительно смешаны или могут добавляться к смеси по отдельности, одновременно или в разное время, или на разных стадиях технологического процесса. Однако, чтобы получить однородный порошок, лучше объединить пластификаторы и перемолоть их вместе. В контексте данного описания термин «пластификатор» включает эти различные варианты и не ограничивается одним компонентом.

Далее, в соответствии с любым из второго, третьего, четвертого, пятого, шестого или седьмого аспектов изобретения, количество зольного уноса в смеси может быть различным. Если используется состав на основе зольного уноса, соответствующий первому аспекту изобретения, то этот состав может составлять всю смесь (в сухом виде). Состав поставляется в порошковой форме и прямо в этом виде может загружаться в пресс-форму. Можно дополнительно добавить воду, чтобы довести содержание воды до желаемого уровня, после чего полученная смесь прессуется и обжигается. В этом варианте смесь может содержать более 70% весовых зольного уноса и даже до 95% зольного уноса по сухому весу смеси. В другом варианте зольный унос может составлять гораздо меньшую долю смеси. В этом случае смесь может содержать минеральные глины или другие керамические компоненты, известные специалистам. Соответственно, в одном варианте смесь содержит от 20 до 98% весовых состава на основе зольного уноса по сухому весу смеси. В другом варианте смесь содержит от 80 до 98% весовых состава на основе зольного уноса по сухому весу смеси.

В еще одном варианте, соответствующем любому из второго, третьего, четвертого, пятого, шестого или седьмого аспектов изобретения, смесь включает компоненты (например, зольный унос, пластификатор, минеральную глину и/или керамические добавки, включаемые по желанию), как описано в отношении состава на основе зольного уноса в соответствии с первым аспектом, но эти компоненты добавляются к смеси отдельно. В этом последнем варианте компоненты могут использоваться в количествах, эквивалентных описанным выше составам смеси, когда использовался состав на основе зольного уноса. Смешивание различных компонентов можно проводить в высокоскоростном гранулирующем смесителе.

В одном варианте изделие производится как высококачественная керамика и может использоваться в качестве настенной (для внутренних и внешних стен) и напольной плитки.

В частном варианте способ по любому из второго, третьего, четвертого, пятого, шестого или седьмого аспектов изобретения включает дополнительную операцию декорирования изделия перед обжигом с использованием материалов и оборудования для декорирования керамики. В одном варианте эта операция декорирования включает нагревание сырого изделия, чтобы можно было нанести на него ангоб или другое декоративное покрытие. Сырое изделие обычно нагревается до 150-250°C, что может вызвать дальнейшее снижение содержания воды в сыром изделии и/или увеличение прочности в сыром виде, облегчая дальнейшую транспортировку и обжиг изделия. На поверхность изделия можно также нанести тиснение или узоры.

В частном варианте, соответствующем любому из второго, третьего, четвертого, пятого, шестого или седьмого аспектов изобретения, сырое изделие подвергают поэтапному процессу обжига для спекания зольного уноса. На первом этапе сырое изделие обжигают при температуре менее 400°C, чтобы удалить влагу из сырого изделия.

Процесс обжига может включать второй этап, на котором температура повышается для того, чтобы углерод в частицах зольного уноса загорелся и выгорел. В одном варианте, где зольный унос размолот до размера частиц менее 50 микрон, углерод способен к самовозгоранию и выделяет некоторое количество свободной энергии в процессе спекания. Обычный температурный диапазон при этом составляет порядка 500-950°C, более предпочтительный - 650-850°C. Если зольный унос имеет низкое содержание углерода (например, ППП меньше 2%, этот этап отжига можно укоротить или даже не применять.

Для получения высококачественной керамической продукции желательно, чтобы весь углерод выгорал до повышения температуры обжига выше 850°C-950°C. Если углерод не выгорел, оставшийся углерод будет при этих высоких температурах гореть с гораздо более высокой скоростью, а для этого требуется кислород, которого нет в сформированном изделии; следовательно, будет происходить окисление и растрескивание.

На следующем этапе процесса обжига происходит спекание изделия. Обычно температура обжига находится в диапазоне от 1000 до 1250°C, а в одном варианте - от 1100 до 1220°C. На этом этапе сырое изделие спекается и обычно усаживается приблизительно на 6-10%.

На следующем этапе процесса обжига происходит дальнейшее спекание изделия. Обычно температура обжига находится в диапазоне от 1150 до 1250°C, а в одном варианте - от 1170 до 1235°C. На этом этапе часть силиката алюминия и других керамических добавок в матрице достигает температуры плавления и закрывает или уменьшает пустоты между уже усевшими частицами зольного уноса, что приводит к небольшому увеличению размера усевшего изделия.

На последнем этапе происходит процесс охлаждения изделия. Обычно процесс охлаждения может происходить с очень высокой скоростью, до 200°C в минуту. Это значительно более быстрый и менее энергоемкий процесс по сравнению со стандартными процессами в производстве керамики. Резкое охлаждение возможно потому, что спеченный зольный унос уже находится в кристаллической форме, поэтому в изделии в процессе быстрого охлаждения образуется лишь ограниченное количество кристаллов или они не образуются вовсе. Поскольку быстрое образование кристаллов является основной причиной растрескивания, вероятность растрескивания спеченного изделия намного снижается.

ПРИМЕРЫ

Пример 1

Были проведены испытания для анализа микроструктурных и фазовых трансформаций прессованных образцов плиток, содержащих зольный унос.

ПРИГОТОВЛЕНИЕ ОБРАЗЦОВ

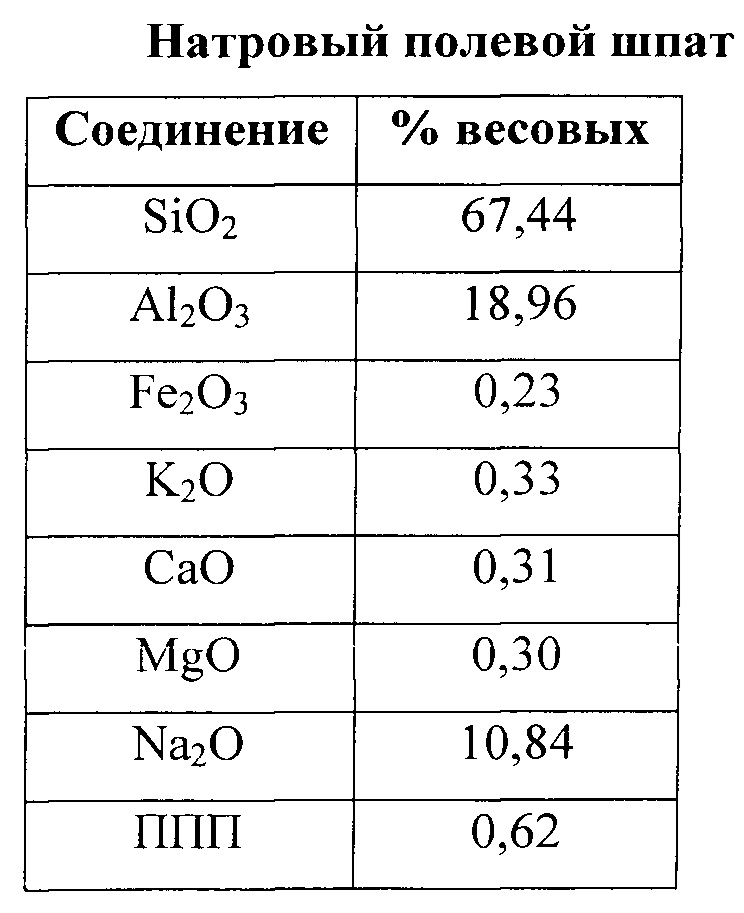

Зольный унос смешивали с силикатом алюминия и натровым полевым шпатом в следующих пропорциях (по сухому весу):

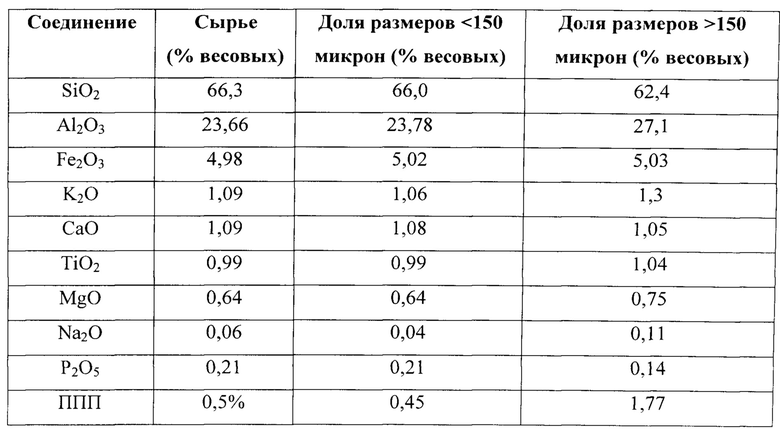

Химический анализ образцов проводили методом рентгеновской флуоресценции, причем химические вещества рассчитывались по их оксидам.

Зольный унос

Смесь затем просеивали, чтобы удалить крупные частицы (>150 микрон). Это делали, т.к. считается, что в более крупных частицах органический углерод присутствует в больших пропорциях.

После просеивания смесь перемалывали в кольцевой мельнице. Полученный состав имел вид порошка с микронным диапазоном частиц. К смолотому составу добавляли воду, чтобы улучшить формуемость. Смесь просеивали через сито с размером ячеек 325 меш для предупреждения слипания в комки.

Затем образцы снова тщательно перемешивали.

3 г образца использовали для приготовления субстрата для исследования спекания путем уплотнения в форме под нагрузкой 1,5 тонны, приложенной в гидравлическом прессе, обеспечивающем давление 400 кг/см2.

Затем уплотненные субстраты подвергали следующему циклу спекания в горизонтальной трубчатой печи:

a) 400°C - 3 мин

b) 850°C - 3 мин

c) 1100°C - 3 мин

d) 1250°C - 5 мин

e) 1250°C - 10 мин

СПЕКАНИЕ КЕРАМИЧЕСКИХ ПЛИТОК

После каждой стадии цикла спекания фиксировались размеры образцов и вычислялась усадка по диаметру и по объему по сравнению с первоначальными размерами субстрата. После спекания при 1250°C наблюдалась усадка по диаметру 10%, тогда как при температурах 1100°C и ниже усадка составляла меньше 2%. Увеличение времени спекания с 5 мин до 10 мин приводило к усадке материала еще на 0,5%. Наряду с уменьшением диаметра при спекании изделия при 1250°C происходило уменьшение толщины образца, что приводило к общей объемной усадке 25%.

Первоначальный диаметр - 20,30 мм, толщина=6,2 мм

МИКРОСТРУКТУРНЫЕ ИЗМЕНЕНИЯ В ПЛИТКАХ В ПРОЦЕССЕ СПЕКАНИЯ

Субстраты на различных стадиях цикла спекания устанавливали в полимерную оправу, делали срезы и снова вставляли в полимерную оправу. Затем проводили полировку в несколько этапов до получения отделки поверхности в 1 микрон. Затем образцы в полимерной оправе покрывали углеродом для наблюдения с помощью сканирующего электронного микроскопа (СЭМ). Распределения элементов в различных точках микроструктуры анализировались полуколичественно методом ЭДС (энергодисперсионной спектроскопии). Изображения СЭМ представлены на Фиг. 1-5. При анализе было установлено следующее.

- Изображения СЭМ показали, что образцы, нагретые до 400°C, 850°C и 1100°C ,выглядели похожими с точки зрения микроструктурных характеристик.

- Однако образец, нагретый до 850°C, на вид имел большую пористость, чем образец при 400°C. Это может объясняться потерей органических углеродов из материалов при 700-800°C.

- Кроме того, при этих температурах, как представляется, в глине происходит инверсия кварца, что приводит к небольшому расширению содержащих кварц фаз и, следовательно, к увеличению пористости.

- Образец, нагретый до 1100°C, демонстрировал присутствие в микроструктуре небольших количеств стекловидной фазы, что говорит о начале плавления тугоплавких фаз материала.

- Образцы, нагревавшиеся при 1250°C в течение различных периодов времени, демонстрировали присутствие в микроструктуре стекловидных фаз.

- Образование этих фаз вызвано плавлением натрового полевого шпата и некоторой небольшой части глины. Образование этих фаз помогло уменьшить общую пористость керамической матрицы, т.к. стекловидные фазы заполнили поры.

- Более интенсивная степень образования стекловидной фазы наблюдается в образце, нагревавшемся при 1250°C в течение более долгого времени (10 мин), о чем говорит меньшая степень пористости в керамической матрице. Это ясно показывает, что улучшение усадки и прочность плиток, содержащих зольный унос, объясняется спеканием жидкой фазы.

- Фазы окислов железа наблюдаются в тугоплавкой матрице в виде белых частиц, и они не плавятся при этих температурах.

ДРУГИЕ ПРИМЕРЫ

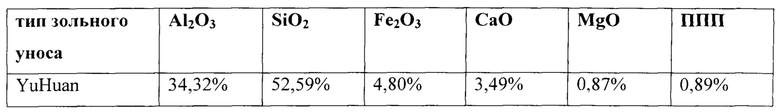

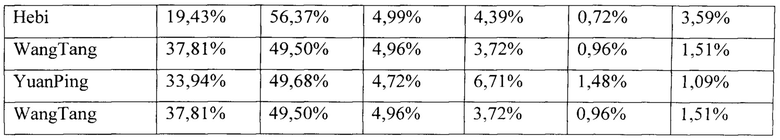

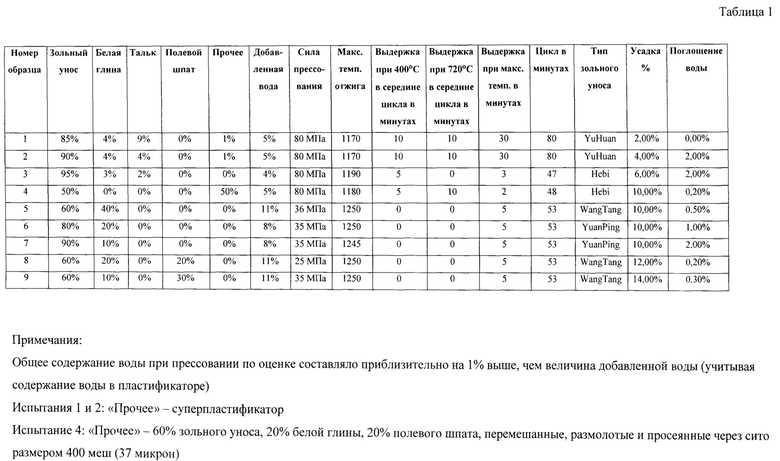

Проводились дополнительные эксперименты с использованием различных типов зольного уноса, перечисленных ниже, и других составляющих, которые представлены в Таблицах 1 и 2.

Зольный унос предварительно просеивали через сито размером 100 меш, чтобы удалить крупные частицы. Затем предварительно просеянный зольный унос смешивали с другими составляющими и эту смесь размалывали. Полученный состав имел вид порошка с размером частиц микронного диапазона. В некоторых экспериментах смесь просеивали через сито размером 325 меш, чтобы предотвратить слипание. К размолотому составу добавляли воду для увеличения формуемости и тщательно перемешивали. Затем смесь помещали в пресс-формы для прессования и обжига.

Испытательные образцы формировали из 25 г смеси; их прессовали в форме дисков диаметром 50,5 мм, которые затем обжигались.

Состав зольных уносов, использовавшихся в испытаниях, представленных в Таблицах 1 и 2, был следующим.

В испытаниях, представленных в Таблице 1, измерялись свойства усадки и поглощения воды. Состав смеси, нагрузка при прессовании, содержание воды и температура отжига изменялись, как это показано в Таблице 1.

В каждом из испытаний, представленных в Таблице 1, сырое изделие, сформированное прессованием до обжига, имело достаточную прочность для того, чтобы с ним можно было работать, и подвергалось обжигу без предварительного твердения.

В испытаниях, данные которых приведены в Таблице 2, измерялись прочность сырого изделия, усадка и поглощение воды. Состав и приготовление смеси, а также нагрузка при прессовании изменялись, как это показано в Таблице 1.

Профиль обжига был одинаков во всех испытаниях и включал возрастание температуры в период обжига и трехминутное пребывание при максимальной температуре. Здесь изделия также подвергались обжигу без предварительного твердения.

Полученное сформованное изделие имеет высокую прочность и низкую пористость. Кроме того, изделия, в особенности плитки, получаемые эти методом, можно производить в товарных количествах при затратах энергии по крайней мере на 35% ниже, поэтому они конкурентоспособны по отношению к выпускаемым в настоящее время плиткам. Сформованные плитки имеют достаточную прочность в сыром виде, чтобы с ними могло работать автоматизированное оборудование, они обжигаются без существенного предварительного твердения и быстро охлаждаются. Далее, путем регулирования содержания воды, количества и типа пластификаторов, размера частиц при размалывании, прилагаемого давления и графика отжига/охлаждения, можно регулировать технические свойства спеченного изделия в соответствии с конкретными техническими требованиями, обусловленными применением конечного продукта.

Что касается использования в данном тексте терминов в единственном и/или множественном числе, специалисты в данной области легко могут переводить их из множественного числа в единственное и/или из единственного числа в множественное, как этого требует контекст и/или применение. В тексте для ясности могут также быть явно выраженные переходы между единственным и множественным числами.

Специалисты в данной области поймут, что применяемые здесь и особенно в формуле изобретения термины, как правило, являются «открытыми» (например, термин «включая» следует интерпретировать как «включая, но не ограничительно», термин «имеющий» следует интерпретировать как «имеющий по меньшей мере», термин «включает» следует интерпретировать как «включает, но не ограничительно» и т.д.). Далее, за исключением случаев, когда контекст прямо требует или подразумевает иное, слово «содержать» и его варианты, такие как «содержит» или «содержащий», используется во включительном смысле, т.е. указывает на наличие заявленных признаков, но не исключает присутствия или добавления дополнительных признаков в различных вариантах осуществления изобретения. Кроме того, специалисты поймут, что если имеется намерение в пункте формулы указать конкретное число, то такое намерение будет в явном виде реализовано в этом пункте, а в ином случае такого намерения нет. Например, для более ясного понимания прилагаемые пункты формулы изобретения могут содержать вводные выражения, такие как «по крайней мере один» и «один или несколько». Однако использование таких фраз не следует понимать в том смысле, что введение признака с неопределенным артиклем «а» или «ап» ограничивает конкретный пункт формулы вариантами осуществления только с одним таким признаком, даже когда тот же пункт содержит вводные фразы «один или несколько» или «по крайней мере один» и неопределенные артикли «а» или «ап» (например, «а» и/или «ап» следует интерпретировать как «по крайней мере один» или «один или несколько»); то же относится и к использованию определенных артиклей для понятий и признаков в пунктах формулы изобретения. Кроме того, даже если явно указано конкретное число понятий и признаков, специалисты поймут, что это следует интерпретировать как по меньшей мере указанное число (например, если сказано просто «два признака», без других модификаторов, это означает по крайней мере два либо два или несколько). Далее, в тех случаях, когда используется выражение типа «по крайней мере один из А, В и С и т.д.», такая конструкция употребляется в смысле, который будет понятен специалистам (например, «система, имеющая по крайней мере один из А, В и С» включает, но не ограничительно, системы, имеющие только А, только В, только С, А и В вместе, А и С вместе, В и С вместе и/или А, В и С вместе и т.д.). В тех случаях, когда используется выражение типа «по крайней мере один из А, В или С и т.д.», такая конструкция употребляется в смысле, который будет понятен специалистам (например, «система, имеющая по крайней мере один из А, В или С» включает, но не ограничительно, системы, имеющие только А, только В, только С, А и В вместе, А и С вместе, В и С вместе и/или А, В и С вместе и т.д.). Далее, специалисты поймут, что когда используется фактически любое разделительное слово или фраза, представляющая два или более альтернативных термина, будь то в описании, формуле изобретения или на чертежах, это следует интерпретировать как возможность включения одного из терминов, любого из терминов или обоих терминов. Например, фразу «А или В» следует понимать как включающую «А», или «В», или «А и В».

Как поймут специалисты в данной области, для любой и всех целей, в том числе для создания письменного описания, все приводимые здесь диапазоны охватывают также все возможные и любые субдиапазоны и их комбинации. Также будет понятно специалистам, что все выражения типа «до (какого-либо значения)», «по крайней мере (не менее)» и т.п. включают указанное количество и относятся к диапазонам, которые впоследствии могут быть разбиты на субдиапазоны. Наконец, специалисты поймут, что диапазон включает каждый отдельный элемент. Так, например, группа, имеющая 1-3 элемента, означает группы, имеющие 1, 2 или 3 элемента. Аналогичным образом, группа, имеющая 1-5 элементов, означает группы, имеющие 1, 2, 3, 4 или 5 элементов и т.д.

Настоящее изобретение не ограничивается вариантами его осуществления, описанными в данной заявке; они лишь служат иллюстрациями различных аспектов изобретения. Возможны различные модификации и изменения, не выходящие за пределы сущности и объема изобретения, как будет понятно специалистам. Из приведенного выше описания специалисты поймут, что возможны функционально эквивалентные способы и устройства в пределах объема изобретения, помимо тех, которые описаны выше. Такие модификации и изменения будут входить в объем прилагаемой формулы изобретения. Настоящее изобретение ограничивается только пунктами прилагаемой формулы изобретения, а также полным объемом эквивалентов, которые эти пункты позволяют осуществить. Следует понимать, что данное изобретение не ограничивается конкретными методами, которые, разумеется, могут быть различны. Следует также понимать, что используемая здесь терминология служит лишь для описания конкретных вариантов осуществления изобретения и не носит ограничительного характера.

Из вышесказанного ясно, что различные варианты осуществления изобретения описаны здесь для иллюстрации и что возможны различные модификации и изменения, не выходящие за пределы сущности и объема изобретения. Соответственно, описанные здесь различные варианты не носят ограничительного характера, а истинная сущность и объем изобретения выражены в приведенной ниже формуле.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ЗОЛОКЕРАМИЧЕСКИХ СТЕНОВЫХ МАТЕРИАЛОВ | 2008 |

|

RU2387617C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЗОЛЬНОГО АГЛОПОРИТОВОГО ГРАВИЯ | 2016 |

|

RU2657567C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ И СОСТАВ ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2379258C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ПЛИТОК | 2002 |

|

RU2318777C2 |

| Керамический кирпич и способ его получения | 2021 |

|

RU2797169C1 |

| ШИХТА НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПРОЧНОЙ КЕРАМИКИ | 2013 |

|

RU2534864C2 |

| Сырьевая смесь для изготовления строительных керамических изделий | 2020 |

|

RU2748199C1 |

| Алюмооксидная композиция и способ получения керамического материала для производства подложек | 2016 |

|

RU2632078C1 |

| Смесь для получения керамического жертвенного материала и способ получения керамического жертвенного материала | 2017 |

|

RU2675158C1 |

| СПОСОБ ОБРАБОТКИ ЗОЛЬНОЙ ПЫЛИ | 2003 |

|

RU2331598C2 |

Изобретение относится к составам на основе зольного уноса и может быть использовано для изготовления сравнительно тонких керамических изделий. Состав на основе зольного уноса формируют из смеси на основе зольного уноса, содержащей более 70% зольного уноса по сухому весу состава, пластификатор, служащий для связки частиц зольного уноса в составе, и, по желанию, одну или более керамических добавок. Смесь размалывают так, что средний размер частиц состава меньше 35 микрон. Сырое изделие желаемой формы, имеющее толщину меньше 40 мм, формуют из смеси воды и указанного порошкообразного состава на основе зольного уноса и пластификатора посредством прессования смеси при давлении больше 200 кг/см2, после чего содержание воды в сыром изделии составляет меньше 12% общего веса смеси, а предел прочности при изгибе сырого изделия больше 1,5 кг/см2. Способ может дополнительно содержать операцию предварительного просеивания зольного уноса или операцию декарбонизации зольного уноса, чтобы зольный унос имел величину ППП меньше 2%. Изделия имеют низкое содержание воды и имеют достаточную прочность в сыром состоянии, чтобы их можно было транспортировать и обрабатывать на промышленном оборудовании. 3 н. и 14 з.п. ф-лы, 1 пр., 2 табл., 5 ил.

1. Способ получения состава на основе зольного уноса, содержащий следующие операции:

формирование смеси на основе зольного уноса, содержащей более 70% зольного уноса по сухому весу состава, пластификатор, служащий для связки частиц зольного уноса в составе, и, по желанию, одну или более керамических добавок;

и размалывание смеси на основе зольного уноса с получением состава на основе зольного уноса так, что средний размер частиц состава меньше 35 микрон.

2. Способ по п. 1, дополнительно содержащий операцию предварительного просеивания зольного уноса так, что средний размер частиц зольного уноса, добавляемых в смесь на основе зольного уноса, составляет меньше 150 микрон.

3. Способ по п. 1 или 2, дополнительно содержащий операцию декарбонизации зольного уноса для использования в смеси на основе зольного уноса, чтобы зольный унос имел величину ППП меньше 2%.

4. Способ получения формованного сырого изделия, содержащего зольный унос и имеющего толщину меньше 40 мм, содержащий следующие операции:

формование сырого изделия желаемой формы из смеси воды и порошкообразного состава на основе зольного уноса и пластификатора, при этом состав состоит более чем из 70% зольного уноса по сухому весу состава, а средний размер частиц составляет меньше 35 микрон;

прессование смеси при давлении больше 200 кг/см2, после чего содержание воды в сыром изделии составляет меньше 12% общего веса смеси, а предел прочности при изгибе сырого изделия больше 1,5 кг/см2.

5. Способ получения формованного сырого изделия, содержащего зольный унос и имеющего толщину меньше 40 мм, содержащий следующие операции:

формование сырого изделия желаемой формы из смеси, содержащей воду и порошкообразный состав на основе зольного уноса и пластификатора, при этом количество воды и пластификатора выбрано из условия их достаточности для достижения необходимой пластичности и действия в качестве временно связующего агента под давлением, состав состоит более чем из 70% зольного уноса по сухому весу состава, а средний размер частиц составляет меньше 35 микрон;

обеспечение прочности изделия путем прессования смеси при давлении больше 200 кг/см2, вследствие чего предел прочности при изгибе прессованного сырого изделия составляет больше 1,5 кг/см2, при этом содержание воды после прессования составляет меньше 12 весовых % от общего веса смеси.

6. Способ по п.5, в котором содержание воды составляет меньше 6%.

7. Способ по п.5, в котором давление, прилагаемое к сырому изделию, превышает 250 кг/см2.

8. Способ по п.5, в котором прилагаемое давление составляет от 300 до 450 кг/см2.

9. Способ по п.5, в котором зольный унос имеет величину потерь при прокаливании (ППП) меньше 2%.

10. Способ по п.9, в котором зольный унос имеет величину ППП от 0,5 до 1%.

11. Способ по п.9, в котором в качестве пластификатора используют суперпластификатор.

12. Способ по п.5, в котором пластификатор содержит силикат алюминия со значительными реологическими свойствами.

13. Способ по п.5, в котором пластификатор содержит силикатную минеральную глину.

14. Способ по п. 5, котором пластификатор содержится в количестве от 5 до 15% сухого веса смеси.

15. Способ по п.5, в котором смесь дополнительно содержит одну или более керамических добавок.

16. Способ по п. 15, в котором одна или более керамических добавок выбрана из группы, включающей полевой шпат, чистый кремнезем, тальк и силикатную минеральную глину.

17. Способ по п. 5, дополнительно содержащий операцию декарбонизации зольного уноса для использования в смеси на основе зольного уноса, чтобы зольный унос имел величину ППП меньше 2%.

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЗОЛОКЕРАМИЧЕСКИХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2057742C1 |

| Шихта для изготовления стеновых керамических материалов | 1991 |

|

SU1825765A1 |

| Способ изготовления строительных изделий | 1990 |

|

SU1757456A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КОТЕЛ ВОДОГРЕЙНЫЙ ТВЕРДОТОПЛИВНЫЙ | 2014 |

|

RU2576565C1 |

| Керамическая масса для изготовления фасадных плиток | 1988 |

|

SU1576514A1 |

| US 6068803 A, 30.05.2000. | |||

Авторы

Даты

2018-01-11—Публикация

2010-12-22—Подача