Изобретение относится к неорганической химии, а именно к нанотрубкам на основе сложных неорганических оксидов, которые могут быть использованы в качестве сорбентов, катализаторов и компонентов композитных материалов фрикционного и конструкционного назначения и т.д.

Для оценки новизны и технического уровня заявленного решения рассмотрим ряд известных заявителю технических средств аналогичного назначения, характеризуемых совокупностью сходных с заявленным изобретением признаков, известных из сведений, ставших общедоступными до даты приоритета изобретения.

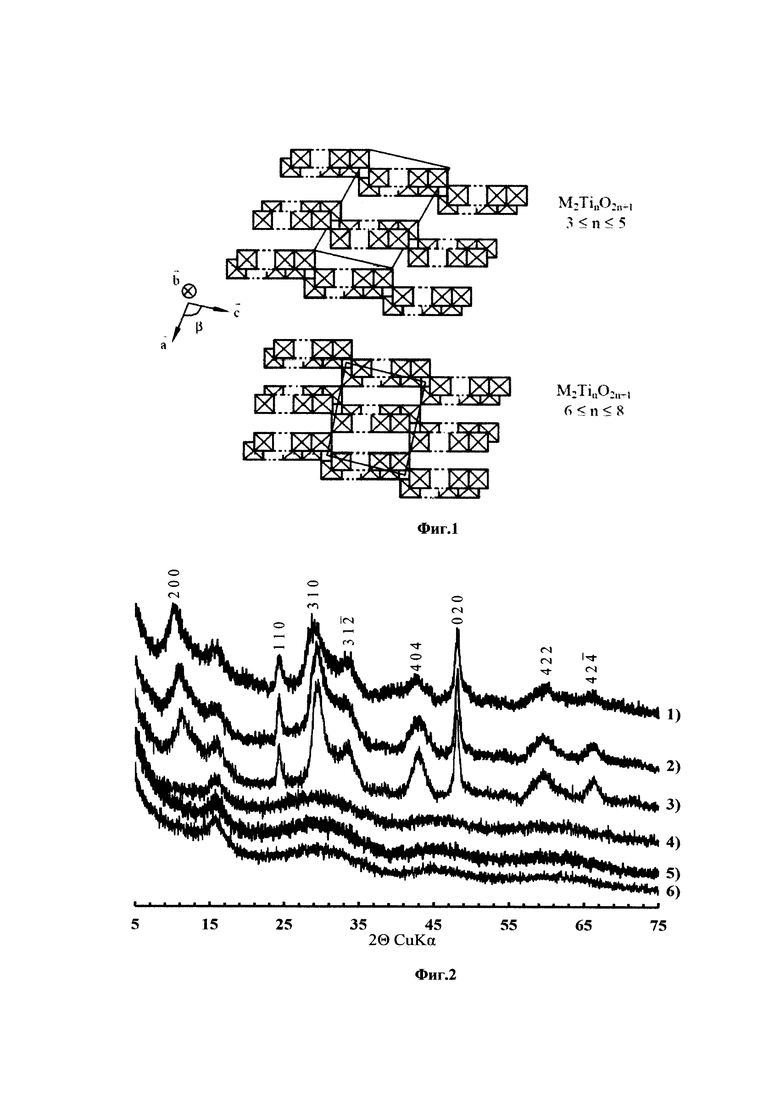

Полититанаты щелочных металлов с общей формулой M2TinO2n+1 (M=Na, K) в зависимости от n имеют слоистую (n=3, 4, 5) или туннельную структуру (n=6, 7, 8), образованную зигзагообразными слоями титанкислородных октаэдров. На рис. 1 представлена схема расположения слоев при различном значении n [Sutrisno Н., Siswani E.D. // J. Sains Тек. 2006. V. 12, p.p. 71-77]. Данные соединения в зависимости от состава и структуры могут быть использованы в качестве твердых электролитов, диэлектриков, сорбентов, фотокатализаторов, а также могут стать основой для композиционных фрикционных и конструкционных материалов [Feng X., Diao X., Shi Y., et al. // Wear. 2006. V. 261. P. 1208-12122-6; Tan S., Zhang Y., Gong H. // Journal of Water and Environment Technology. 2007. V.5. N. 1. P. 13-18; Shahid M., El Saliby I., McDonagh A., et al. // Journal of Environmental Sciences. 2014. V. 26. N11. P. 2348-2354; Allen M.R., Thibert A., Sabio E.M., et al. // Chem. Mater. 2010. V. 22. P. 1220-1228; Mauryaa P., Chand P. // Journal of Alloys and Compounds. 2008. V. 459. N. 1-2. P. 418-424]. Во многих указанных областях эффективно применять данные сложные оксиды возможно лишь при условии их получения в высокодисперсном состоянии. В последние годы большое число публикаций было посвящено различным методам синтеза данных соединений, позволяющим получить их в наноразмерном состоянии. Нано- и микрослои, а также нанопроволки и вискеры получают высокотемпературным обжигом смеси механически диспергированных компонентов и методом кристаллизации в расплаве [Патент РФ 2366609 и Sutrisno Н., Siswani E.D. // J. Sains Tek. 2006. V. 12, p.p. 71-77; Feng X., Diao X., Shi Y., et al. // Wear. 2006. V. 261. P. 1208-1212; Sanchez-Monjaras Т., Gorokhovsky A.V., Escalante-Garcia J.I. // J. Am. Ceram. Soc. 2008. V. 91. N. 9. P. 3058-3065; Kang S.-O., Jang H.-S., Kim Y.-I., et al. // Materials Letters 2007. V. 61. P. 473-477; Wanga Q., Guo Z., Chung J.S. // Materials Research Bulletin 2009. V. 44. P. 1973-1977]. В гидротермальных условиях наблюдается сворачивание зигзагообразных слоев в тубулярные структуры, что значительно повышает удельную поверхность полученного материала [KR 20080057102; Shahid М., EI Saliby I., McDonagh A., et al. // Journal of Environmental Sciences. 2014, V. 26. N. 11. P. 2348-2354]. На физико-химические свойства получаемых титанатных нанотрубок значительно влияют изоморфные замещения титана в октаэдрах на другие катионы [KR 20080057102; CN 101302036 - 2008.11.12; CN 102030366 - 2011.04.27]

В патенте US 2009098005 предложено допировать титанатные нанотрубки Ni с помощью механохимического легирования гидроксида титана, синтезированного термическим осаждением раствора титанилхлорида. Для этого в перчаточном боксе порошок металлического никеля в количестве 8 масс. % добавляли в просушенный гидроксид титана и подвергали процессу размола в шаровой планетарной шаровой мельнице при скорости около 150 оборотов в минуту в течение 14 часов. Полученный таким образом порошок подвергают гидротермальной обработке в растворе NaOH, с последующей промывкой раствором кислоты и водой.

Известен метод получения титанатных нанотрубок путем гидротермальной реакции золя TiO2, взятый нами за прототип, см. патент KR 20080057102. При использовании данного метода TiCl4 растворялся в охлажденной дистиллированной воде для получения раствора титанилхлорида (TiOCl2), после чего производили его осаждение разбавленным водным раствором аммиака при значении pH больше 7 с образованием гидроксида. Для замещения части Ti4+ в раствор титанилхлорида вводились растворы хлоридов Cr, Ni, Fe и V, в количестве обеспечивающем замещение до 3 масс. % Ti. Осадок тщательно промывался дистиллированной водой для удаления ионов Cl, после чего для формирования золя TiO2 растворялся в растворе перекиси водорода. Полученный золь смешивался с раствором NaOH или КОН, имеющим концентрацию от 7,5 до 20 М и проводилась гидротермальная обработка полученной смеси в интервале температур от 80 до 180°C более 24 часов. После завершения гидротермальной реакции полученный продукт промывают 0.1 М раствором HCl для удаления из нанотрубок щелочных катионов.

Данное техническое решение, как наиболее близкое к заявленному по техническому существу и достигаемому результату, принято в качестве его прототипа

Недостатком прототипа является использование в качестве исходного источника титана золя пероксида титанила. Это усложняет технологию получения, добавляя стадию получения золя и за счет более низкой концентрации TiO(OOH) (от 0.15 до 0.18М) снижает выход нанотрубок. Еще одним недостатком использования пероксо- соединений является их разложение при нагреве, что повышает давление в автоклаве при той же температуре синтеза, и, соответственно, снижает безопасность предложенной технологии. Помимо всего перечисленного прототип описывает получение титанатных нанотрубок и синтез завершается удалением щелочных металлов, на стадии обработки полученного продукта слабым раствором соляной кислоты.

Задача изобретения заключается в синтезировании новых нанотубулярных материалов, кристаллизующихся в системе K2O-TiO2-X-H2O (Х=NiO, MgO, Al2O3, Cr2O3, Co2O3, Fe2O3) по более простой, по сравнению с прототипом, методике, и обеспечении возможности определения термической и каталитической активности полученных материалов.

Сущность первого независимого объекта заявляемого изобретения как технического решения выражается в следующей совокупности существенных признаков, достаточной для достижения указанного выше обеспечиваемого изобретением технического результата.

Нанотубулярные материалы, кристаллизующиеся в системе K2O-TiO2-X-H2O (Х=NiO, MgO, Al2O3, Cr2O3, Со2O3, Fe2O3), характеризуют тем, что в их составе до 10% ионов Ti4+ замещено допирующим двух- или трехвалентным металлом.

Сущность второго независимого объекта заявляемого изобретения как технического решения выражается в следующей совокупности существенных признаков, достаточной для достижения указанного выше обеспечиваемого изобретением технического результата.

Способ синтеза нанотубулярных материалов по п. 1 характеризуется тем, что синтез образцов осуществляют гидротермальной обработкой предварительно приготовленной смеси гидроксидов в растворе KOH, при этом для получения исходных смесей гидроксидов раствор титанилхлорида, синтезированный реакцией TiCl4 с охлажденной дистиллированной водой, смешивают с водными растворами солей допирующих элементов в заданном соотношении, после чего производят осаждение гидроксидов добавлением к смеси водного раствора NH4OH при рН=9-9,5 с последующей промывкой дистиллированной водой, сушкой при 70-90°C и механическим измельчением, после чего измельченный осадок смешивают с 10 М раствором КОН и подвергают гидротермальной обработке при 170-180°C в течение не менее 24 часов, после которой промывают полученный продукт дистиллированной водой.

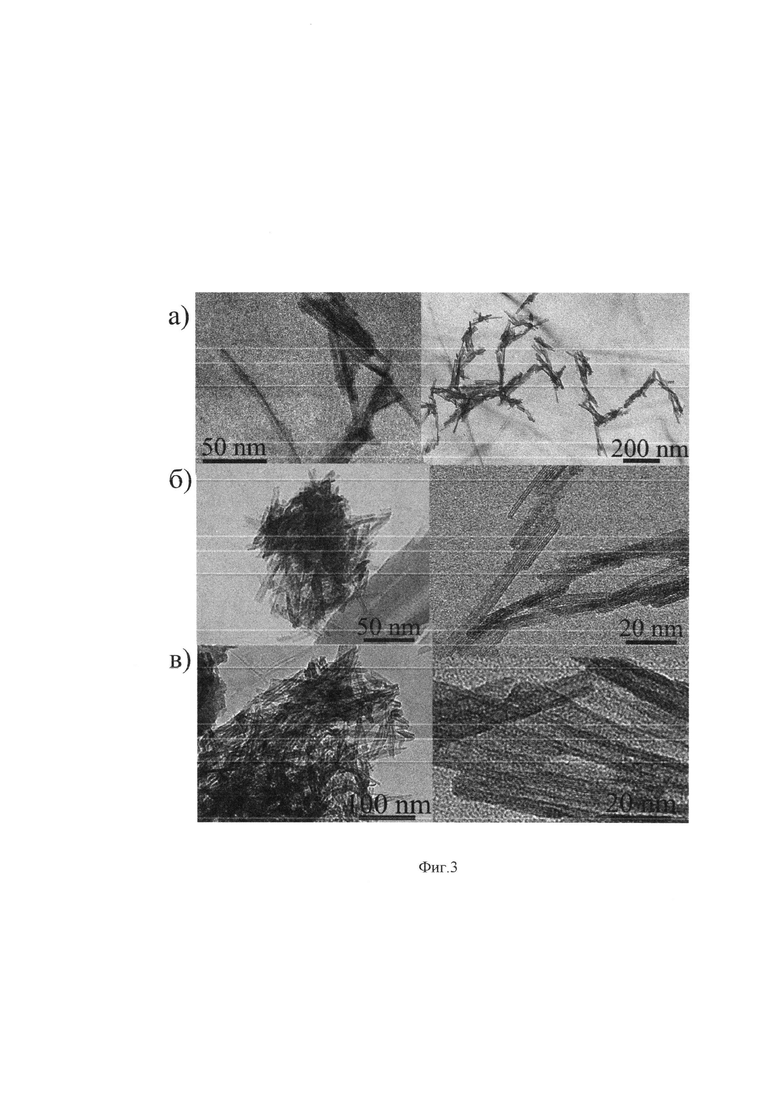

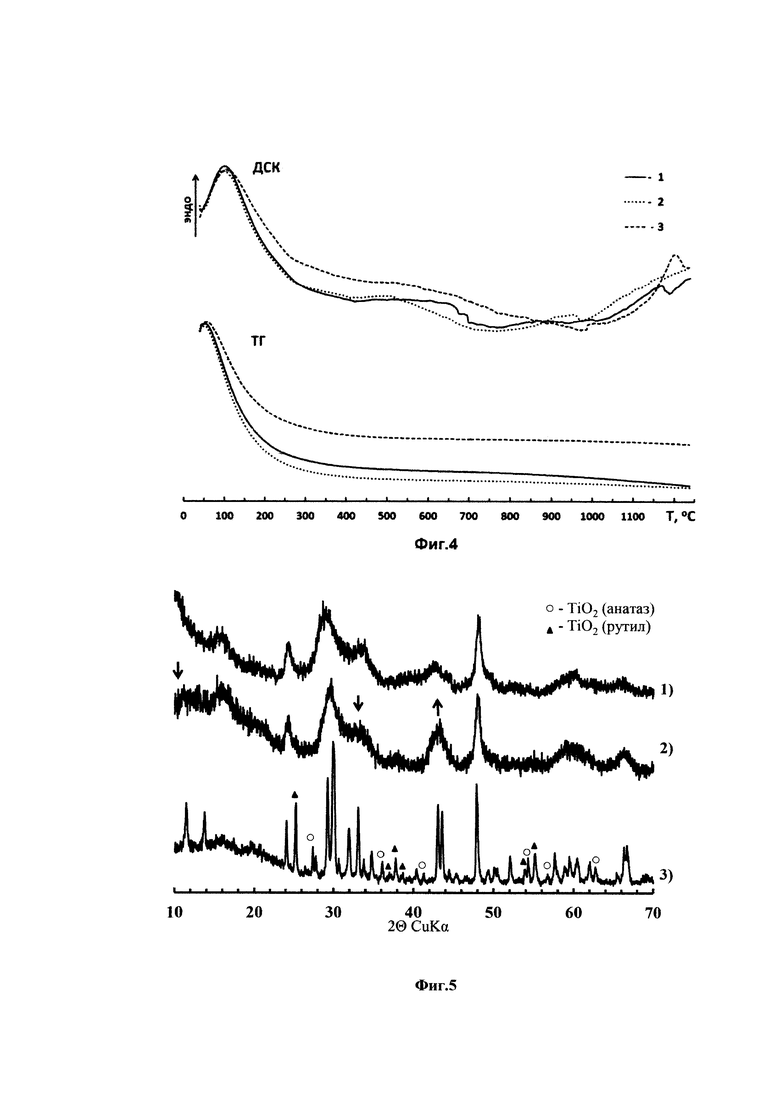

Технический результат, достигаемый при использовании заявленной совокупности существенных признаков, заключается в обеспечении возможности синтезирования новых калий-титанатных нанотрубок, имеющих, как показывает просвечивающая электронная микроскопия, средний внешний диаметр от 5 до 12 нм. Изоморфное замещение ионов титана в октаэдрическом каркасе на другие катионы ведет к изменению геометрических размеров и агломерации полученных наночастиц и, соответственно, их удельной поверхности. Результаты микрозондового анализа (EDX) подтвердили наличие в составе нанотрубок допирующих компонентов в количестве, соответствующем вводимому при осаждении, что подтверждает изоморфное вхождение допирующих элементов в титан-кислородные слои. При этом изменение среднего размера октаэдров влияет на размер внешнего диаметра кристаллизующихся наночастиц. Так, например, допированные никелем нанотрубки имеют средний внешний диаметр 10-11 нм и удельную поверхность 301 м2/г, а содержащие магний и алюминий - 8 нм (294 м2/г) и 5-6 нм (220 м2/г) соответственно. Большая удельная поверхность никель-содержащих нанотрубок, несмотря на их наибольший внешний диаметр, как это видно из микрофотографий, связана с их меньшей агломерацией.

Сущность изобретения поясняется чертежами, где на фиг. 1 изображена схема структуры полититанатов M2TinO2n+1 (M=Na, ) при различном содержании титана; на фиг. 2 - дифрактограммы исходных смесей, полученных методом соосаждения (4, 5, 6), и продуктов их гидротермальной обработки в 10 М растворе KOH в течение 24 часов (1, 2, 3). Состав осадка соответствовал соотношению 0.95 TiO2: 0.05 МеО(Ме2O3), где Me=Ni (1, 4); Al (2, 5); Mg (3, 6). Индексы hkl указаны по данным [Zhang J., Wang Y., Yang J., et al. // Materials Letters, 2006, V, 60. P. 3015-3017]; на фиг. 3 - микрофотографии калий-титанатных нанотрубок, полученных гидротермальной обработкой осадков состава 0.95 TiO2: 0.05 МеО(Me2O3), где Me=Ni (a); Al (б); Mg (в); на фиг. 4 - кривые ДСК и ТГ нагревания калий-титанатных нанотрубок, полученных гидротермальной обработкой осадков состава 0.95 TiO2: 0.05 МеО(Me2O3), где Me=Ni (1); Al (2); Mg (3); на фиг. 5 - дифрактограммы калий-титанатных нанотрубок, допированных никелем до (1)), и после прокаливания в течение 1 часа при температуре (2)) 600°C; (3)) 900°C (пики, не указанные на кривых, относятся к фазе K2Ti6O13).

Заявленный способ осуществляют следующим образом.

Синтез образцов осуществляют гидротермальной обработкой предварительно приготовленной смеси гидроксидов в растворе KOH, при этом TiCl4 растворяют в охлажденной дистиллированной воде для получения раствора титанилхлорида (TiOCl2) при соотношении хлорида титана и воды 1:5 по объему, причем содержание оксида титана в полученном растворе контролируют при помощи весового анализа, для которого аликвотную часть анализируемого раствора осаждают добавлением водного раствора аммиака при pH=9.5, переносят на беззольный фильтр, промывают дистиллированной водой, после чего осадок с фильтром переносят в фарфоровый тигель, просушивают при 80°C и прокаливают при 1000°C до достижения постоянного веса.

Для получения исходных смесей раствор титанилхлорида смешивался с водными растворами солей допирующих элементов в заданном соотношении. В проведенном примере использовались - MgSO4×7H2O, NiCl2×6H2O, Al(NO3)3×9H2O, Cr(NO3)3×9H2O, Fe(NO3)3×9H2O, Co(HCOO)2×2H2O, но могут использоваться и другие растворимые соединения. После этого производилось осаждение гидроксидов добавлением к смеси водного раствора NH4OH при непрерывном перемешивании до достижения рН=9-9,5, при необходимости добавлялось необходимое количество дистиллированной воды. В процессе осаждения формируется творожистый осадок, окрашенный в соответствии с введенным допирующим элементом. Соотношения солей выбиралось таким образом, чтобы содержание допирующего оксида составляло 5 или 10 мол. % в пересчете на соответствующие оксиды. После осаждения получившиеся осадки тщательно промывали от растворимых примесей дистиллированной водой до достижения отрицательной реакции отделяемой жидкости на ионы хлора (AgNO3). Перед гидротермальной обработкой полученные составы высушивали при T=100°C в течение 3 ч и механически измельчали.

Полученный выше описанным способом воздушно-сухой порошок помещался в 10 М водный раствор KOH и размешивался с помощью магнитной мешалки в течение 1 ч. Далее суспензию помещали в автоклавы для гидротермальной обработки. Соотношение исходной смеси гидроксидов и щелочного раствора составляло 1 г. на 10 мл раствора, объем полученной суспензии выбирался таким образом, чтобы степень заполнения автоклавов была равна 80% внутреннего объема. Гидротермальная обработка производилась в течение 24 часов при температурах 170-180°C, давление в автоклаве составляло 1-10 МПа. Для синтеза были использованы автоклавы с тефлоновыми вкладышами. После гидротермальной обработки полученные образцы промывались дистиллированной водой до достижения нейтральной реакции, после чего полученные порошки просушивались при температуре 100°C.

Пример 1: Реакцией TiCl4 с дистиллированной водой получен раствор, содержащий согласно весовому анализу 1.44 М титанилхлорида (0,115 г/мл TiO2). Для обеспечения замещения 5% ионов титана на никель в синтезируемых нанотрубках 33 мл данного раствора смешивали с 25 мл 0.1 М раствора NiCl2 и добавляли дополнительно 200 мл дистиллированной воды. После чего к полученной смеси при непрерывном перемешивании добавлялся разбавленный вдвое раствор аммиака (NH4OH марка 23-5, осч) до достижения pH значения 9.5. При этом формировался объемный творожистый осадок, слабо окрашенный в желто-зеленый цвет. Осадок промывался 5 раз дистиллированной водой методом декантации, после чего отделение от жидкости и дальнейшее удаление растворимых примесей производилось дистиллированной водой на воронке Бунзена с бумажным фильтром «синяя лента» и продолжалось до отрицательной реакции на ионы хлора (AgNO3). Промытый осадок просушивали при Т=100°C в течение 3 ч в термостате и механически измельчали вручную без добавления жидкости в агатовой ступке 15 мин. Для измельчения возможно применение планетарной мельницы при твердофазном синтезе в течение 15 мин при 350 об/мин.

Полученный вышеописанным способом воздушно-сухой порошок помещался в 10 М водный раствор KOH и размешивался с помощью магнитной мешалки в течение 1 ч. Далее суспензию помещали в автоклавы для гидротермальной обработки. Соотношение исходной смеси гидроксидов и щелочного раствора составляло 1 г на 10 мл раствора, объем полученной суспензии выбирался таким образом, чтобы степень заполнения автоклавов была равна 80% внутреннего объема. В проведенном синтезе 2 г порошка смешивалось с 20 мл раствора KOH и помещалось в автоклавы с тефлоновыми вкладышами объемом 30 мл. Гидротермальная обработка производилась в течение 24 часов при температуре 180°C. После гидротермальной обработки полученные образцы промывались дистиллированной водой методом декантации до достижения нейтрального pH, после чего полученные порошки просушивались при температуре 100°C.

Пример 2: При замещении титана на кобальт последовательность операций повторяла пример 1, за следующими изменениями. Для обеспечения замещения 5% ионов титана на кобальт в синтезируемых нанотрубках 33 мл раствора титанил-хлорида смешивали с 250 мл 0.01 М раствора муравьинокислого кобальта, а дополнительного разбавления в данном случае не требовалось (это связано с малой растворимостью Co(HCOO)2×2Н2O). Гидротермальная обработка данного состава производилась при 170°C.

Термическая устойчивость полученных наноматериалов исследовалась с применением комплексного термического анализа. По его результатам установлено, что до 300°C происходит дегидратация синтезированных наночастиц, сопровождаемая сильным эндоэффектом и потерей от 8 до 12% массы. При дальнейшем нагревании в интервале от 500 до 1050°C трубчатая структура постепенно разрушается, что сопровождается сильно размытым экзоэффектом на кривых ДСК. На дифрактограммах образцов, прокаленных при 600°C, этот процесс ведет к уменьшению интенсивности отражений [2 0 0] и [ ], что, вероятно, связано с постепенным формированием частиц иной морфологии. Перекристаллизация и спекание с ростом частиц от нано- до микроразмеров происходит в интервале температур 900-1200°C (рис. 5), основной кристаллизующейся фазой при этом является K2Ti6O13 и TiO4. В интервале температур 850-1000°C также происходит фазовый переход анатаза, образованного при разложении нанотрубок, в рутил.

], что, вероятно, связано с постепенным формированием частиц иной морфологии. Перекристаллизация и спекание с ростом частиц от нано- до микроразмеров происходит в интервале температур 900-1200°C (рис. 5), основной кристаллизующейся фазой при этом является K2Ti6O13 и TiO4. В интервале температур 850-1000°C также происходит фазовый переход анатаза, образованного при разложении нанотрубок, в рутил.

Заявленный способ синтеза может быть реализован с использованием известного оборудования, технических и технологических средств, а полученные с его помощью материалы могут использоваться в качестве сорбентов, гетерогенных катализаторов и компонентов композитных материалов фрикционного и конструкционного назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДОПИРОВАННОГО МЕДЬЮ ТРИТИТАНАТА НАТРИЯ | 2023 |

|

RU2818559C1 |

| СЛОИСТЫЕ ТИТАНАТЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2010 |

|

RU2564339C2 |

| Способ получения микро-мезопористого цеолита структурного типа морденит | 2023 |

|

RU2819615C1 |

| ГИБРИДНЫЙ НАНОКОМПОЗИТНЫЙ ФУНКЦИОНАЛЬНЫЙ МАТЕРИАЛ NaTiO - α-FeO | 2023 |

|

RU2811202C1 |

| Способ изготовления мультиэлектродного газоаналитического чипа на основе мембраны нанотрубок диоксида титана | 2016 |

|

RU2641017C1 |

| АНОДНЫЙ МАТЕРИАЛ ДЛЯ ЛИТИЙ- И НАТРИЙ-ИОННЫХ АККУМУЛЯТОРОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2730001C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОТРУБОК ДИОКСИДА ЦИРКОНИЯ С КВАНТОВЫМИ ПРОВОДНИКАМИ | 2020 |

|

RU2758998C1 |

| Способ получения особочистого мелкокристаллического титаната бария | 2019 |

|

RU2713141C1 |

| Способ получения алюмосиликатных наногубок | 2021 |

|

RU2781017C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОКАТАЛИТИЧЕСКИ АКТИВНОГО ДИОКСИДА ТИТАНА | 2011 |

|

RU2486134C1 |

Изобретение относится к неорганической химии, а именно к нанотрубкам на основе сложных неорганических оксидов, которые могут быть использованы в качестве сорбентов, гетерогенных катализаторов и компонентов композитных материалов фрикционного и конструкционного назначения. Нанотубулярные материалы, кристаллизующиеся в системе K2O-TiO2-X-H2O (Х=NiO, MgO, Al2O3, Cr2O3, CO2О3, Fe2O3), характеризуются тем, что в их составе до 10% ионов Ti4+ замещено допирующим двух- или трехвалентным металлом. Способ синтеза нанотубулярных материалов характеризуется тем, что синтез образцов осуществляют гидротермальной обработкой предварительно приготовленной смеси гидроксидов в растворе KOH, при этом для получения исходных смесей гидроксидов раствор титанилхлорида, синтезированный реакцией TiCl4 с охлажденной дистиллированной водой, смешивают с водными растворами солей допирующих элементов в заданном соотношении, после чего производят осаждение гидроксидов добавлением к смеси водного раствора NH4OH при рН=9-9,5 с последующей промывкой дистиллированной водой, сушкой при 70-90°C и механическим измельчением, после чего измельченный осадок смешивают с 10 М раствором KOH и подвергают гидротермальной обработке при 170-180°C в течение не менее 24 часов, после которой промывают полученный продукт дистиллированной водой. Изобретение позволяет синтезировать калий-титанатные нанотрубки со средним внешним диаметром от 5 до 12 нм. 2 н.п. ф-лы, 5 ил., 2 пр.

1. Нанотубулярные материалы, кристаллизующиеся в системе K2O-TiO2-Х-H2O (Х=NiO, MgO, Al2O3, Cr2O3, Co2O3, Fe2O3), отличающиеся тем, что в их составе до 10% ионов Ti4+ замещено допирующим двух- или трехвалентным металлом.

2. Способ синтеза нанотубулярных материалов по п. 1, отличающийся тем, что синтез образцов осуществляют гидротермальной обработкой предварительно приготовленной смеси гидроксидов в растворе KOH, при этом для получения исходных смесей гидроксидов раствор титанилхлорида, синтезированный реакцией TiCl4 с охлажденной дистиллированной водой, смешивают с водными растворами солей допирующих элементов в заданном соотношении, после чего производят осаждение гидроксидов добавлением к смеси водного раствора NH4OH при pH=9-9,5 с последующей промывкой дистиллированной водой, сушкой при 70-90°С и механическим измельчением, после чего измельченный осадок смешивают с 10 М раствором KOH и подвергают гидротермальной обработке при 170-180°С в течение не менее 24 часов, после которой промывают полученный продукт дистиллированной водой.

| KR 20080057102 A, 24.06.2008 | |||

| US 20150087506 А1, 26.03.2015 | |||

| US 20090098005 А1, 16.04.2009. |

Авторы

Даты

2018-01-11—Публикация

2017-03-21—Подача