Предлагаемое изобретение относится к способам диффузионной сварки изделий из металлов и их сплавов и может быть использовано при производстве, преимущественно, крупногабаритных изделий, в частности теплообменников, радиаторов, баков и других технологических емкостей.

Известен способ диффузионной сварки, при котором соединяемые изделия нагревают до определенной температуры и прикладывают усилие, прижимающее их друг к другу (Диффузионная сварка материалов: Справочник. / Под ред. Н.Ф. Казакова. - М.: Машиностроение, 1981. - 271 с.).

Известен также способ диффузионной сварки с расплавляющейся прослойкой, при котором между соединяемыми изделиями помещают прокладку, изделия нагревают до расплавления прокладки, прижимают их друг к другу (см. ту же книгу Казакова Н.Ф., с. 23, а также Сварка в машиностроении: Справочник в 4-х т. / Ред.: Г.Н. Николаев (пред.) и др. - М.: Машиностроение, 1978 - Т1. / Под ред. Н.А. Ольшанского. 1978. С. 410-411).

Известен также способ диффузионной сварки разнородных материалов, в котором в качестве расплавляющейся прокладки используют никелевую фольгу, поверхность которой предварительно насыщают марганцем. Фольгу помещают между соединяемыми деталями. Полученный пакет нагревают в камере установки для диффузионной сварки до 900…1000°С и выдерживают под давлением в течение некоторого промежутка времени (Патент РФ №2123417 С1, МПК В23 20/16).

Недостаток указанных способов диффузионной сварки заключается в том, что при сварке крупногабаритных деталей, например панелей отопительного радиатора, существенно усложняется нагрев деталей. Энергия от источника теплоты передается к нагреваемым деталям через промежуточную стенку (см. ту же книгу Казакова Н.Ф., с. 87, рис. 8, в, г). Это существенно удлиняет процесс нагрева деталей, что обуславливает снижение производительности процесса сварки. В случае нагрева при помощи токов высокой частоты (рис. 8, а, б) длительность процесса невелика, однако этот метод нагрева малоприемлен для нагрева крупногабаритных деталей, так как при этом размеры индуктора оказываются чрезмерно большими. Кроме того, для осуществления процесса диффузионной сварки кроме устройства для нагрева требуется также устройство, обеспечивающее давление на соединяемые детали, что в целом усложняет технологическую оснастку.

Техническим результатом изобретения является повышение производительности процесса диффузионной сварки крупногабаритных изделий и упрощение технологической оснастки для осуществления процесса диффузионной сварки.

Указанный технический результат достигается тем, что в способе диффузионной сварки, при котором между соединяемыми изделиями помещают промежуточную прокладку, нагревают их до расплавления прокладки и прижимают изделия друг к другу, нагрев и прижатие соединяемых изделий осуществляют воздействием на их внешние поверхности газа, температура которого выше температуры плавления упомянутой прокладки.

Предлагаемый способ сварки осуществляется следующим образом. Между соединяемыми изделиями устанавливают тонкую прокладку, температура плавления которой ниже температуры плавления соединяемых изделий. После этого изделия с прокладкой помещают в замкнутую полость и на внешние поверхности изделий воздействуют газом, температура которого выше температуры плавления прокладки. Под воздействием газа, изделия интенсивно нагреваются и их температуры становятся выше температуры плавления прокладки. При этом прокладка расплавляется. Одновременно под воздействием давления газа на внешние поверхности изделий обеспечивается давление прижатия изделий к прокладке. Давление газа устанавливается в зависимости от толщины и материала соединяемых изделий и температуры плавления прокладки. После нагрева изделий до указанной температуры их выдерживают под давлением газа в течение 3…10 с (в зависимости от толщины и материала изделий). В течение этого периода температура изделий снижается, становится ниже температуры плавления прокладки, и происходит диффузионная сварка соединяемых изделий.

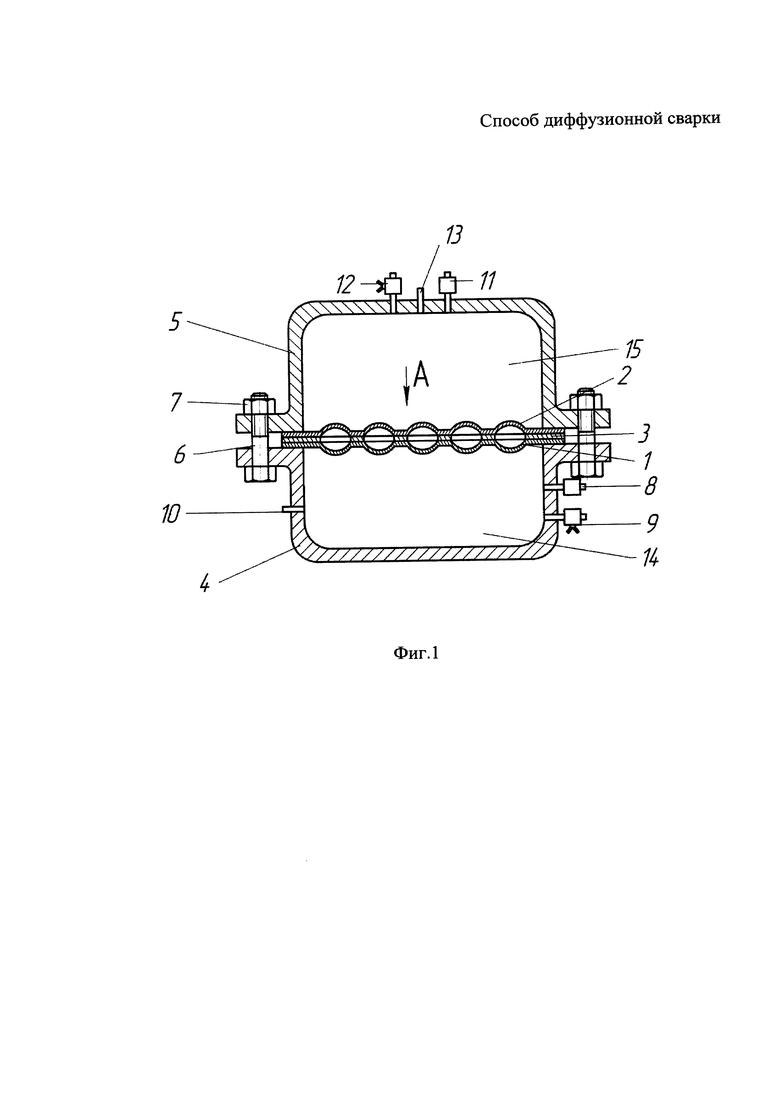

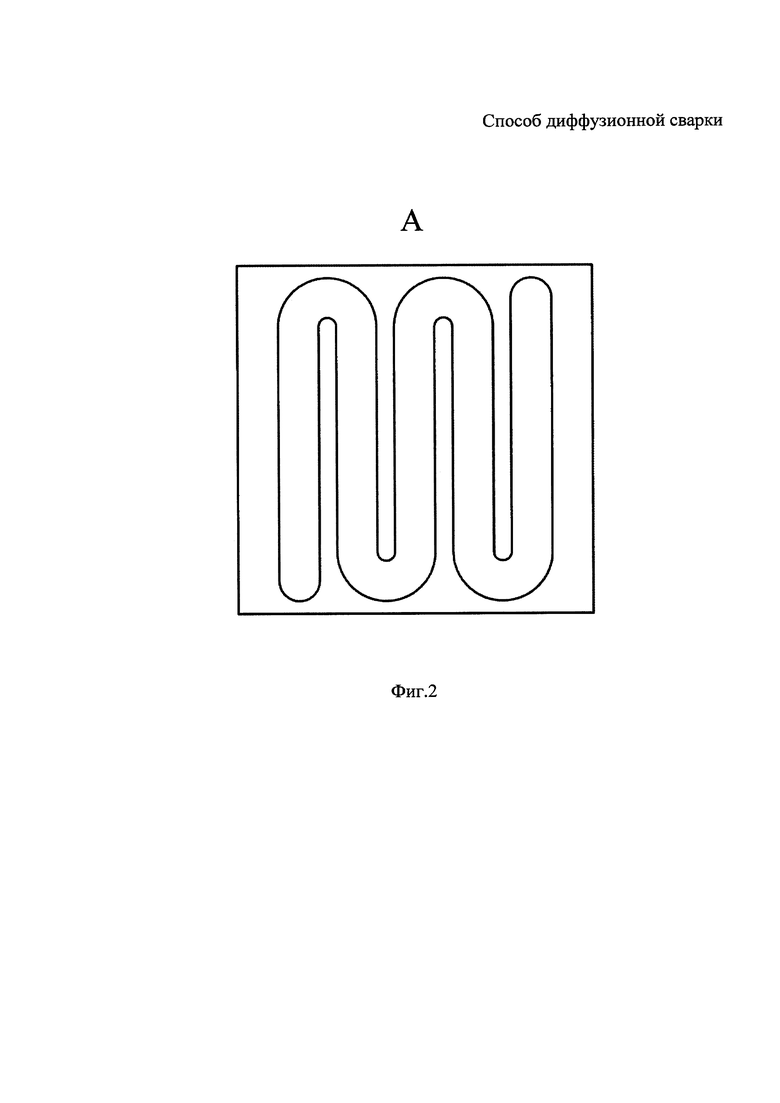

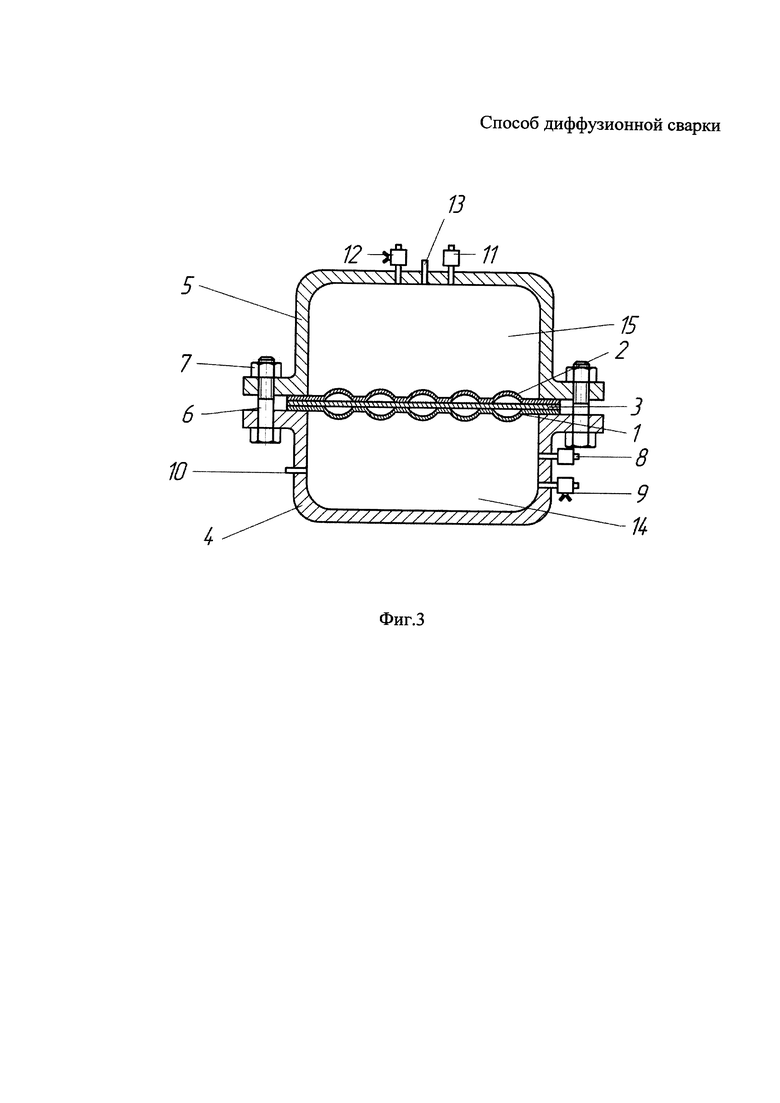

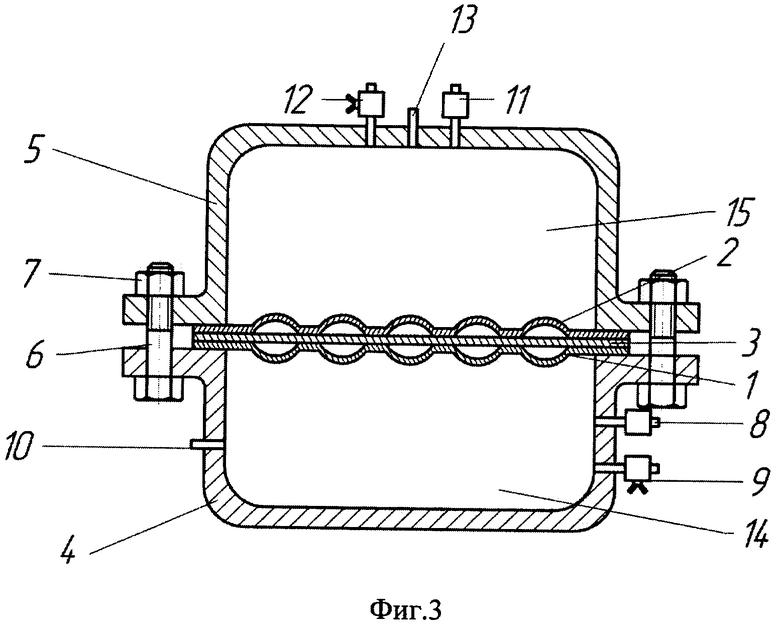

Примеры осуществления способа показаны на фиг. 1, 2, 3.

Пример 1. Сварка панелей отопительного радиатора из алюминия. На фиг. 1 представлена схема устройства для осуществления процесса сварки, а на фиг. 2 показана форма панели в плане. Радиатор состоит из двух профилированных панелей 1 и 2. Для осуществления сварки используют прокладку 3 из олова, температура плавления которой составляет 231,9°С. Устройство для осуществления сварки содержит основание 4 и крышку 5, соединяемые между собой при помощи болтов 6 и гаек 7. Основание 4 снабжено впускным клапаном 8, выпускным клапаном 9 и свечей зажигания 10, а крышка 5 - впускным клапаном 11, выпускным клапаном 12 и свечей зажигания 13. Панели 1 и 2 в сборе с прокладкой 3 зажимаются по внешнему контуру между основанием 4 и крышкой 5. В полости 14 и 15 через впускные клапаны 8 и 11 подают горючий газ, например, природный газ и сжатый воздух или кислород, в результате чего образуются топливные смеси стехиометрического состава. Давление смеси устанавливается в зависимости от толщины панелей, в частности при толщине 1 мм оно составляет 0,3…0,4 МПа. При помощи свеч 10 и 13 топливные смеси зажигаются. При сгорании топливных смесей давление и температура многократно увеличиваются. В случае использования газовоздушных смесей температура продуктов сгорания составляет 2000…2200°С. Под воздействием продуктов сгорания панели 1 и 2 интенсивно нагреваются до 300…350°С. Время нагрева составляет 0,4…0,6 с, после чего рост температуры панелей прекращается, т.е. наступает тепловое равновесие между газом и панелями. Теплота от панелей передается к прокладке 3, и она расплавляется. Затем панели 1 и 2 выдерживают под давлением 3…6 с. Время выдержки зависит от толщины панелей. В течение этого периода температура панелей снижается и становится ниже температуры плавления прокладки, и происходит диффузионная сварка между прокладкой и панелями. После этого продукты сгорания выпускаются из полостей 14 и 15, затем полученное изделие извлекается из полости устройства.

Пример 2. Сварка панелей теплообменника. Конструкция теплообменника показана на фиг. 3. Теплообменник содержит профилированные стальные панели 1 и 2, между которыми расположен алюминиевый лист 3, через который осуществляется теплообмен между теплоносителями. Если температура горячего теплоносителя не превышает - 100°С, то сварку панелей теплообменника можно осуществить так же, как в предыдущем примере, т.е. используя прокладки из олова. Если же она выше указанной температуры, то в данном случае целесообразнее использовать в качестве прокладки алюминиевый лист 3, температура плавления которого составляет 680°С. Процесс сварки осуществляется так же, как в предыдущем примере, но давление топливной смеси устанавливается значительно выше. В частности, если толщина стальных панелей 1 и 2 составляет 0,5 мм, то давление газовоздушной топливной смеси составляет 0,8…0,9 МПа. Под воздействием продуктов сгорания топливной смеси панели 1 и 2 нагреваются до 700…800°С, что обеспечивает расплавление поверхностных слоев алюминиевого листа 3, контактирующих с панелями 1 и 2. Затем панели выдерживают под давлением продуктов сгорания 4…8 с, в течение которого осуществляется процесс диффузионной сварки. После этого газ выпускается, и полученный теплообменник извлекается из устройства, осуществляющего процесс сварки.

В предложенном способе диффузионной сварки нагрев соединяемых крупногабаритных изделий и прижатие их друг к другу обеспечивается воздействием высокотемпературного газа, что существенно упрощает технологическую оснастку для осуществления процесса сварки. Длительность процессов нагрева соединяемых изделий и их сварки в предложенном способе не превышает 10 с, т.е. во много раз меньше, чем в известном способе диффузионной сварки. Поэтому предложенный способ по сравнению с известным способом сварки имеет более высокую производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2643293C2 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2019 |

|

RU2746073C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2575667C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ | 2013 |

|

RU2542218C2 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ШТАМПОВКИ | 2005 |

|

RU2309019C2 |

| Запирающее устройство камеры сгорания импульсных машин | 1975 |

|

SU544494A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ДЕТАЛЕЙ ТИПА ОБЕЧАЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171311C1 |

| Гидравлическая кузнечно-прессовая машина с насосно-аккумуляторным приводом | 1982 |

|

SU1076303A1 |

| Камера сгорания импульсной машины для обработки металлов давлением | 1984 |

|

SU1207609A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНОЙ КОНСТРУКЦИИ С ВНУТРЕННИМИ ПОЛОСТЯМИ | 1995 |

|

RU2103132C1 |

Изобретение может быть использовано при производстве диффузионной сваркой изделий из металлов и их сплавов, преимущественно крупногабаритных изделий, в частности теплообменников, отопительных радиаторов, баков и других технологических емкостей. Размещают промежуточную прокладку между установленными в камере соединяемыми панелями. Нагревают их до расплавления прокладки и прижимают друг к другу. Нагрев и прижатие соединяемых панелей осуществляют воздействием на их внешние поверхности продуктов сгорания топливной смеси, которую подают под давлением в упомянутую камеру и производят ее зажигание. Способ обеспечивает упрощение технологической оснастки при уменьшении времени сварки. 3 ил., 2 пр.

.

Способ диффузионной сварки панелей технологических емкостей, включающий размещение промежуточной прокладки между установленными в камере соединяемыми панелями, нагрев их до расплавления прокладки и прижатие друг к другу, отличающийся тем, что нагрев и прижатие соединяемых панелей осуществляют воздействием на их внешние поверхности продуктов сгорания топливной смеси, которую подают под давлением в упомянутую камеру и производят ее зажигание.

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ РАЗНОРОДНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2123417C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА И ПРОМЕЖУТОЧНАЯ ПРОКЛАДКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2149087C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ЯЧЕИСТОЙ КОНСТРУКЦИИ | 1999 |

|

RU2170636C2 |

| Глиномешалка с пароувлажнением глины | 1951 |

|

SU98954A1 |

| Почвогрунт | 2023 |

|

RU2805233C1 |

Авторы

Даты

2018-01-31—Публикация

2016-06-21—Подача