Изобретение относится к области машиностроения, в том числе для изготовления изделий, используемых в атомной промышленности, а именно: к изготовлению емкостного оборудования, и, в частности, к процессу правки частей емкостного оборудования после осуществления сварочных процессов.

Существует большое разнообразие емкостного оборудования, например, имеются такие конструкции, когда емкость состоит из двух половин, нижняя из которых коробчатая, а верхняя - корытообразная. Разница в их оформлении оправдана, может быть тем, что в верхней, корытообразной, половине находится несколько смотровых окон. Эти окна позволяют осматривать с разных сторон происходящее внутри емкости, тогда как при других оформлениях верхней половины осмотр, скорее всего, будет более затруднен. Изготовление емкостного оборудования, чаще всего, происходит из листового металла при соединении его в дальнейшем с помощью сварки. После производства сварочных работ изделия обычно коробит, при этом этот процесс коробления происходит по-разному. Однако в конечном итоге, обе ответные детали должны иметь хорошее сопряжение, и перед направлением их на обработку фрезерованием, части изделия должны быть выправлены.

Известна операция правки (см., например, ГОСТ 18970-84. Обработка металлов давлением. Термины и определения, пункт 36, стр. 35), при которой осуществляют устранение искажений формы заготовки. Такую операцию делают и с помощью трех точечной схемы (см., например, В.А. Назарьян и др. Производство поковок, ХИМИЗДАТ, 2011, стр. 33), т.е. когда изгиб тела и сила правки направлены в разные стороны, но при этом они находятся в одной плоскости.

Известны также различные приспособления, реализующие трехточечный способ правки (см., например, В.Г. Шмаков Кузница в современном хозяйстве, Машиностроение, 1990, стр. 252-257). Существуют и более сложные приспособления, рассчитанные на многократное применение в совершенно идентичных деталях, таких как установка для правки деформаций верхней обвязочной рамы полувагонов УП-2М (см., например, www.enerprom.ru). Такой установкой можно достаточно быстро выправить изделие, для которого подобная установка предназначена. Подобная конструкция оправдана при большой серийности выпуска изделий, каким является производство полувагонов. Однако в случае, когда типоразмеров емкостного оборудования бесконечное множество, а выпуск конкретного изделия составляет единицы, то разработка и применение указанных приспособлений к каждому из них абсолютно не оправданы.

Технический результат предлагаемого изобретения заключается в осуществлении при единичном производстве процесса правки частей емкостного оборудования после осуществления сварочных процессов.

Указанный технический результат достигают тем, что при правке корытообразного изделия с большим основанием и фланцем, расположенным сверху над стенками корытообразного изделия, путем нажатия на изогнутую поверхность фланца, правку осуществляют с использованием приспособления, включающего домкрат с закрепленными на нем захватами, реализующими схему трех точечной правки, и металлическую линейку, при этом металлическую линейку кладут на поверхность фланца, а захваты приспособления закрепляют на фланце с внутренней стороны корытообразного изделия перпендикулярно к поверхности фланца и домкратом производят нажатие до того момента, пока фланец не достигнет требуемого размера в плоскости фланца, далее давление снимают, приспособление убирают, а металлическую линейку кладут на поверхность фланца на место, где до этого был закреплен один из захватов, после чего укрепляют приспособление и повторяют предыдущее действие, обходя по периметру фланец корытообразного изделия, пока его форма не достигнет требуемых размеров в плоскости фланца. При этом в качестве домкрата может быть использован переносной гидравлический цилиндр.

При такой последовательности осуществляемых операций даже при единичном производстве обеспечивается возможность процесса правки частей емкостного оборудования после осуществления сварочных процессов.

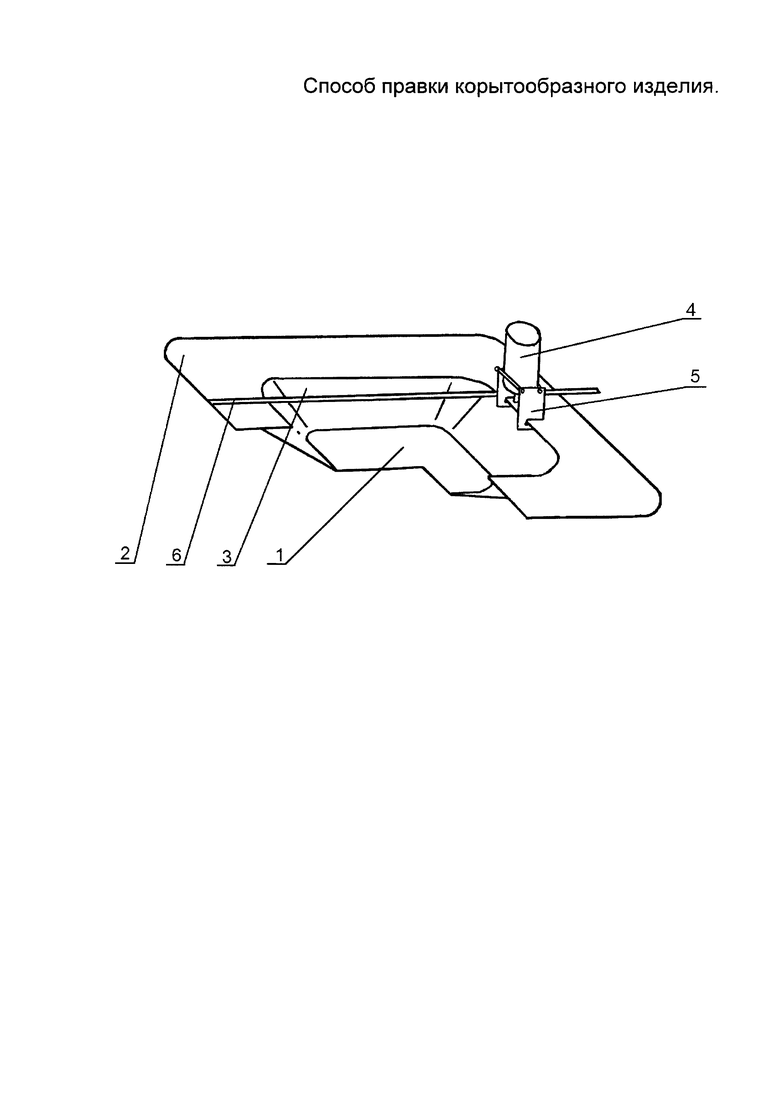

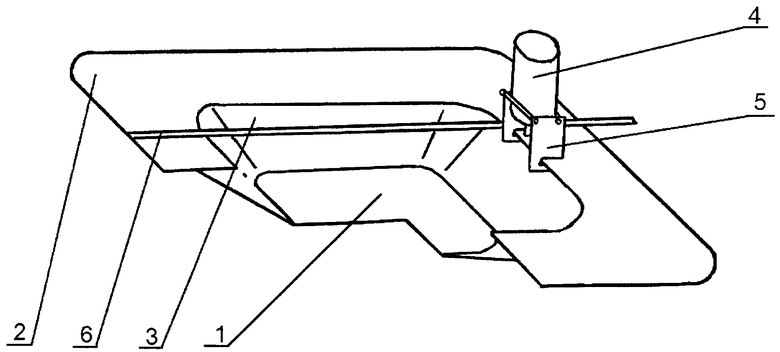

На чертеже изображена схема правки корытообразного изделия с фланцем с использованием приспособления.

При заявляемом способе правки корытообразного изделия с большим основанием 1 и фланцем 2, расположенным сверху над стенками 3 корытообразного изделия, путем нажатия на изогнутую поверхность фланца 2, правку осуществляют с использованием приспособления, включающего домкрат, например, в виде переносного гидравлического цилиндра 4 с укрепленными на нем захватами 5, реализующими схему трехточечной правки, и металлическую линейку 6, при этом металлическую линейку 6 кладут на поверхность фланца 2, а захваты 5 приспособления укрепляют на фланце 2 с внутренней стороны корытообразного изделия перпендикулярно к поверхности фланца 2 и домкратом, например, в виде переносного гидравлического цилиндра 4 производят нажатие до того момента, пока фланец 2 не достигнет требуемого размера в плоскости фланца 2, далее давление снимают, приспособление убирают, а металлическую линейку 6 кладут на поверхность фланца 2 на место, где до этого был закреплен один из захватов 5, после чего укрепляют приспособление и повторяют предыдущее действие, обходя по периметру фланец 2 корытообразного изделия, пока его форма не достигнет требуемых размеров в плоскости фланца 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ДЛЯ ВЗАИМНОГО ПОЗИЦИОНИРОВАНИЯ ТРУБ | 2012 |

|

RU2593040C2 |

| Автоматическая линия для изготовления деталей металлической шахтной крепи | 1988 |

|

SU1593732A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ШТУЦЕРОВ С ЦИЛИНДРИЧЕСКИМИ ИЗДЕЛИЯМИ | 2005 |

|

RU2301139C2 |

| Технологическая линия | 1969 |

|

SU327736A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОНЕНТА С КОРЫТООБРАЗНЫМ ПОПЕРЕЧНЫМ СЕЧЕНИЕМ | 2014 |

|

RU2644490C2 |

| УНИВЕРСАЛЬНЫЙ СТЕНД ДЛЯ ПРАВКИ ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 2010 |

|

RU2530229C2 |

| КОСОУР, И ЛЕСТНИЧНЫЙ МАРШ, СОДЕРЖАЩИЙ ЕГО | 2016 |

|

RU2634141C1 |

| Кран-штабелер транспортно-накопительной системы | 1987 |

|

SU1615077A1 |

| УСТРОЙСТВО для УПАКОВКИ СТЕРЖНЕОВРАЗНЫХ ИЗДЕЛИЙ | 1973 |

|

SU369067A1 |

| Приспособление для автоматической установки резца в рабочее положение на станках с копирным резьбонарезным приспособлением | 1945 |

|

SU68304A1 |

Изобретение относится к области машиностроения, в том числе к процессу правки изделия после осуществления сварочных процессов. При правке корытообразного изделия с большим основанием и фланцем, расположенным сверху над стенками корытообразного изделия, путем нажатия на изогнутую поверхность фланца, правку осуществляют с использованием приспособления, включающего домкрат с закрепленными на нем захватами, реализующими схему трехточечной правки, и металлическую линейку. При этом металлическую линейку кладут на поверхность фланца, а захваты приспособления закрепляют на фланце с внутренней стороны корытообразного изделия перпендикулярно к поверхности фланца и домкратом производят нажатие до того момента, пока фланец не достигнет требуемого размера в плоскости фланца, далее давление снимают, приспособление убирают. Далее металлическую линейку кладут на поверхность фланца на место, где до этого был закреплен один из захватов, после чего укрепляют приспособление и повторяют предыдущее действие, обходя по периметру фланец корытообразного изделия, пока его форма не достигнет требуемых размеров в плоскости фланца. При этом в качестве домкрата может быть использован переносной гидравлический цилиндр. Повышается качество изделия за счет устранения коробления. 1 з.п. ф-лы, 1 ил.

1. Способ правки после осуществления сварочных процессов корытообразного изделия, состоящего из основания, стенок и расположенного сверху над ними фланца, характеризующийся тем, что используют приспособление для правки, содержащее домкрат с закрепленными на нем захватами с возможностью реализации трехточечной правки и металлическую линейку, размещают металлическую линейку на поверхности фланца, закрепляют захваты на фланце перпендикулярно к его поверхности с внутренней стороны корытообразного изделия с обеспечением касания одним захватом металлической линейки, с помощью домкрата осуществляют нажатие на изогнутую поверхность фланца до достижения требуемого размера в плоскости фланца, далее снимают давление, убирают приспособление, переставляют металлическую линейку на поверхности фланца на место закрепления одного из захватов, после чего закрепляют упомянутое приспособление с обеспечением касания одним захватом металлической линейки и повторяют предыдущие действия по периметру упомянутого фланца до достижения требуемого размера в плоскости фланца.

2. Способ по п. 1, отличающийся тем, что в качестве домкрата используют переносной гидравлический цилиндр.

| Устройство для правки вмятин на концах труб | 1973 |

|

SU479520A1 |

| УСТРОЙСТВО для ПРАВКИ вмятин МЕТАЛЛИЧ! ОБШИВКИ КОРПУСА СУДНА | 0 |

|

SU188854A1 |

| Передвижной стенд для ремонта грузовых вагонов | 1989 |

|

SU1749083A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ КРЫШЕК ЛЮКОВ ПОЛУВАГОНОВ | 1996 |

|

RU2102264C1 |

| Устройство для токовой защиты электрических машин | 1985 |

|

SU1267521A1 |

Авторы

Даты

2018-03-01—Публикация

2017-02-14—Подача