Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для горной промышленности при изготовлении деталей металлической крепи шахт.

Цель изобретения - повышение производительности и снижение затрат на линию.

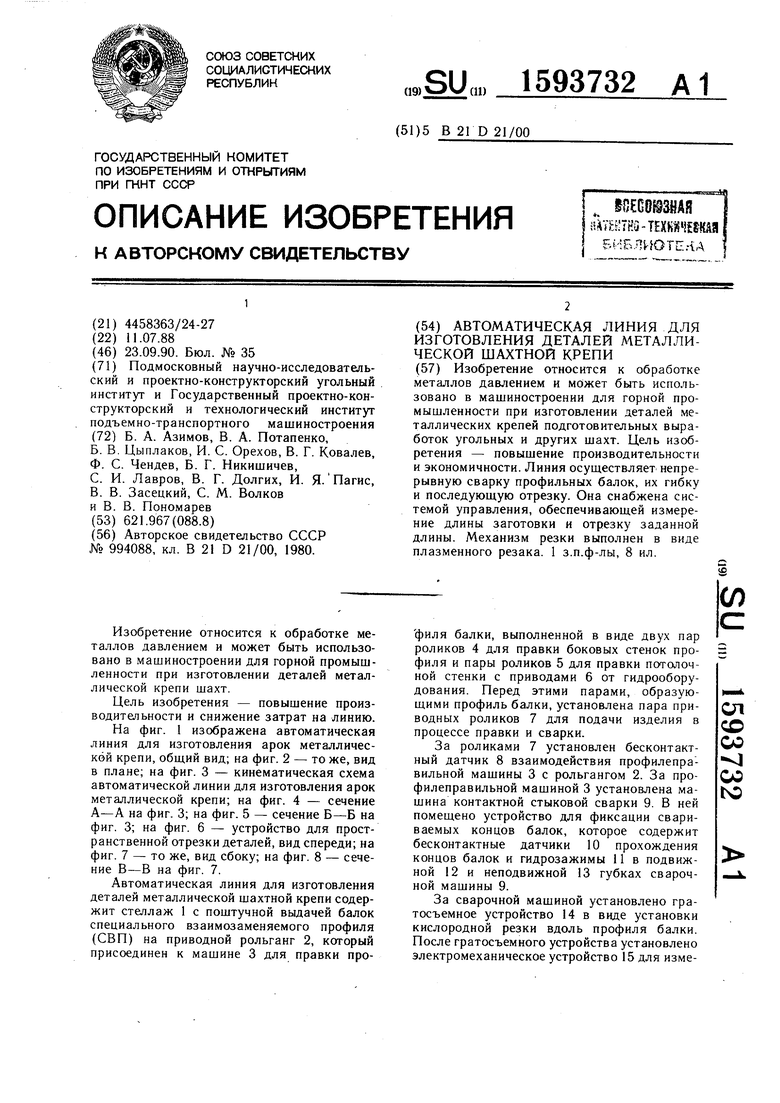

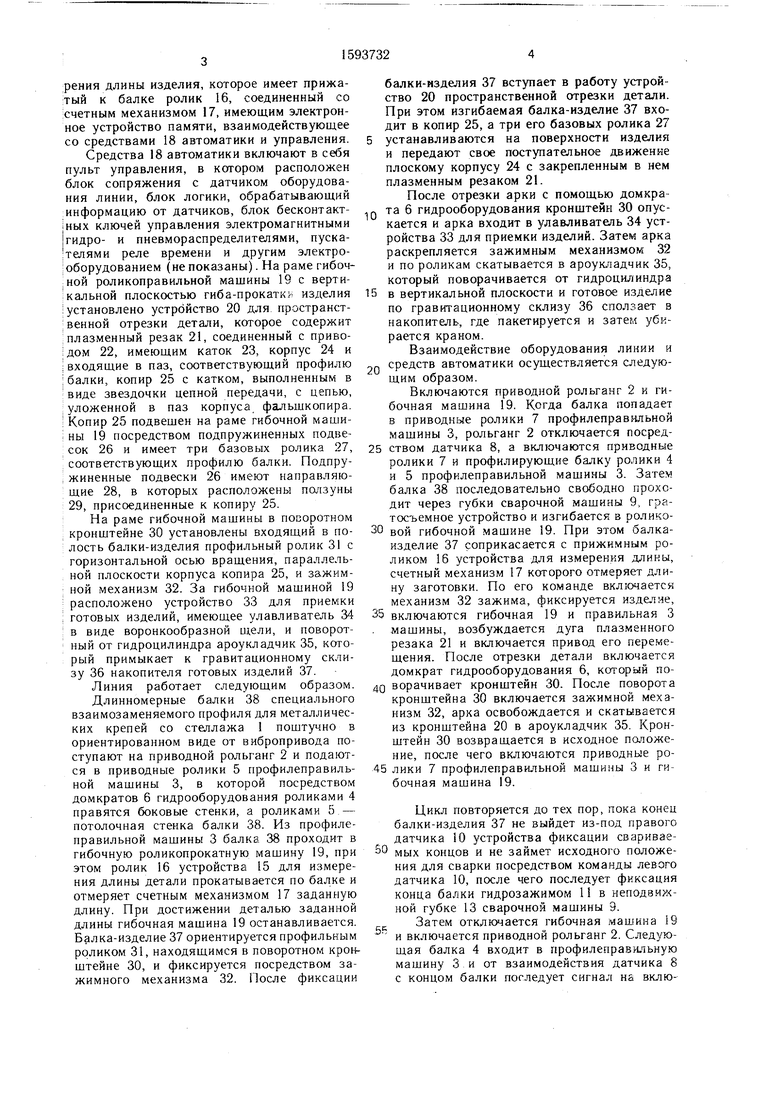

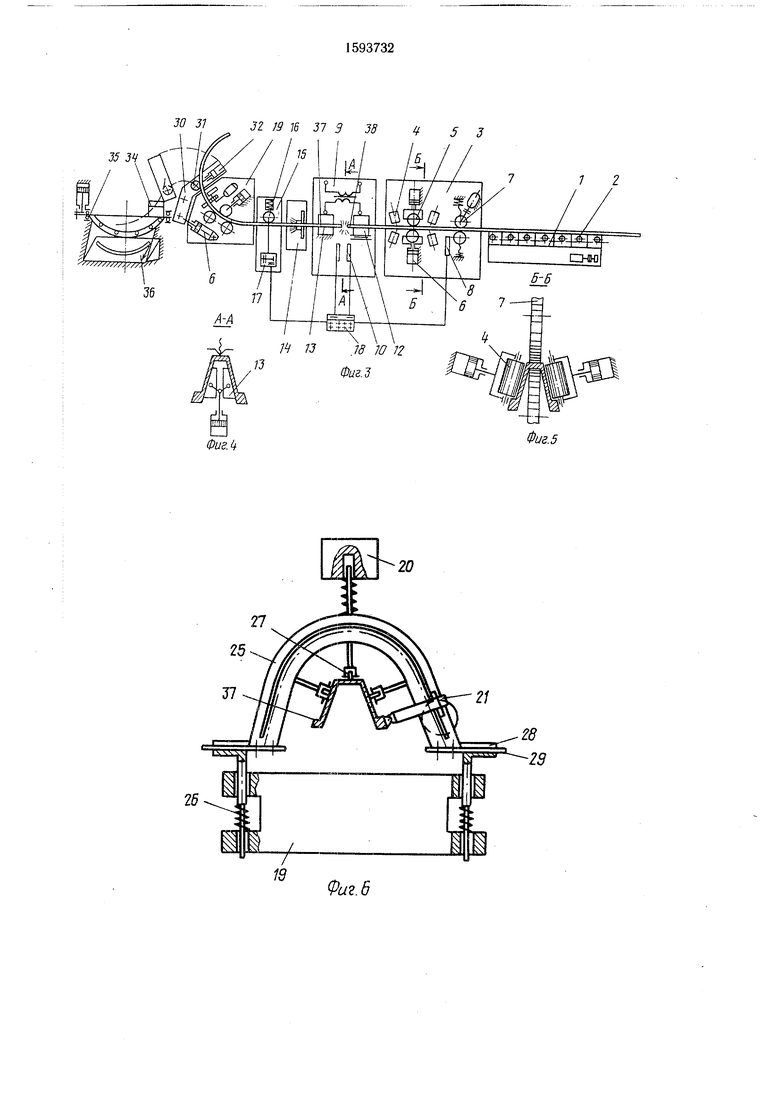

На фиг. I изображена автоматическая линия для изготовления арок металлической крепи, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 - кинематическая схема автоматической линии для изготовления арок металлической крепи; на фиг. 4 - сечение А-А на фиг. 3; на фиг. 5 - сечение Б-Б на фиг. 3; на фиг. 6 - устройство для пространственной отрезки деталей, вид спереди; на фиг. 7 - то же, вид сбоку; на фиг. 8 - сечение В-В на фиг. 7.

Автоматическая линия для изготовления деталей металлической шахтной крепи содержит стеллаж 1 с пощтучной выдачей балок специального взаимозаменяемого профиля (СВП) на приводной рольганг 2, который присоединен к машине 3 для правки про филя балки, выполненной в виде двух пар роликов 4 для правки боковых стенок профиля и пары роликов 5 для правки потолочной стенки с приводами 6 от гидрооборудования. Перед этими парами, образующими профиль балки, установлена пара приводных роликов 7 для подачи изделия в процессе правки и сварки.

За роликами 7 установлен бесконтактный датчик 8 взаимодействия профилепра- вильной машины 3 с рольгангом 2. За про- филеправильной машиной 3 установлена машина контактной стыковой сварки 9. В ней помещено устройство для фиксации свариваемых концов балок, которое содержит бесконтактные датчики 10 прохождения концов балок и гидрозажимы 11 в подвижной 12 и неподвижной 13 губках сварочной машины 9.

За сварочной машиной установлено гра- тосъемное устройство 14 в виде установки кислородной резки вдоль профиля балки. После гратосъемного устройства установлено электромеханическое устройство 15 для измеел

;с

00

00

ьо

рения длины изделия, которое имеет прижатый к балке ролик 16, соединенный со :счетным механизмом 17, имеющим электронное устройство памяти, взаимодействующее со средствами 18 автоматики и управления. Средства 18 автоматики включают в себя пульт управления, в котором расположен блок сопряжения с датчиком оборудования линии, блок логики, обрабатывающий информацию от датчиков, блок бесконтакт- |ных ключей управления электромагнитными гидро- и пневмораспределителями, пуска- ;телями реле времени и другим электро- :оборудованием (не показаны). На раме гибоч- ;Ной роликоправильной машины 19 с верти- кальной плоскостью гиба-прокатк ; изделия iустановлено устройство 20 для пространст- венной отрезки детали, которое содержит плазменный резак 21, соединенный с приво- :дом 22, имеющим каток 23, корпус 24 и входящие в паз, соответствующий профилю : балки, копир 25 с катком, выполненным в виде звездочки цепной передачи, с цепью, ; уложенной в паз корпуса фальшкопира. Копир 25 подвешен на раме гибочной маши- ны 19 посредством подпружиненных подвесок 26 и имеет три базовых ролика 27, соответствующих профилю балки. Подпру- жиненные подвески 26 имеют направляющие 28, в которых расположены ползуны 29, присоединенные к копиру 25.

На раме гибочной машины в посоротном кронштейне 30 установлены входящий в полость балки-изделия профильный ролик 31 с горизонтальной осью вращения, параллель- ной плоскости корпуса копира 25, и зажимной механизм 32. За гибочной машиной 19 расположено устройство 33 для приемки ; готовых изделий, имеющее улавливатель 34 ; в виде воронкообразной щели, и поворот- ный от гидроцилиндра ароукладчик 35, который примыкает к гравитационному склизу 36 накопителя готовых изделий 37.

Линия работает следующим образом. Длинномерные балки 38 специального взаимозаменяемого профиля для металлических крепей со стеллажа 1 поштучно в ориентированном виде от вибропривода поступают на приводной рольганг 2 и подаются в приводные ролики 5 профилеправиль- ной машины 3, в которой посредством домкратов 6 гидрооборудования роликами 4 правятся боковые стенки, а роликами 5- потолочная стенка балки 38. Из профиле- правильной машины 3 балка 38 проходит в гибочную роликопрокатную машину 19, при этом ролик 16 устройства 15 для измерения длины детали прокатывается по балке и отмеряет счетным механизмом 17 заданную длину. При достижении деталью заданной длины гибочная машина 19 останавливается. Балка-изделие 37 ориентируется профильным роликом 31, находящимся в поворотном кронштейне 30, и фиксируется посредством зажимного механизма 32. После фиксации

балки-изделия 37 вступает в работу устройство 20 пространственной отрезки детали. При этом изгибаемая балка-изделие 37 входит в копир 25, а три его базовых ролика 27

устанавливаются на поверхности изделия и передают свое поступательное движение плоскому корпусу 24 с закрепленным в нем плазменным резаком 21.

После отрезки арки с помощью домкрата 6 гидрооборудования кронштейн 30 опускается и арка входит в улавливатель 34 устройства 33 для приемки изделий. Затем арка раскрепляется зажимным механизмом 32 и по роликам скатывается в ароукладчик 35, который поворачивается от гидроцилиндра

5 в вертикальной плоскости и готовое изделие по гравитационному склизу 36 сползает в накопитель, где пакетируется и затем убирается краном.

Взаимодействие оборудования линии и средств автоматики осуществляется следующим образом.

Включаются приводной рольганг 2 и гибочная машина 19. Когда балка попадает Б приводные ролики 7 профилеправильной машины 3, рольганг 2 отключается посред5 ством датчика 8, а включаются приводные ролики 7 и профилирующие балку ролики 4 и 5 профилеправильной машины 3. Затем балка 38 последовательно свободно проходит через губки сварочной машины 9, гра- тосъемное устройство и изгибается в ролико30 вой гибочной машине 19. При этом балка- изделие 37 соприкасается с прижимным роликом 16 устройства для измерения длины, счетный механизм 17 которого отглеряет длину заготовки. По его команде включается механизм 32 зажима, фиксируется изделие,

35 включаются гибочная 19 и правильная 3 машины, возбуждается дуга плазменного резака 21 и включается привод его переме- шения. После отрезки детали включается домкрат гидрооборудования 6, который подо ворачивает кронштейн 30. После поворота кронштейна 30 включается зажимной механизм 32, арка освобождается и скатывается из кронштейна 20 в ароукладчик 35. Кронштейн 30 возвращается в исходное положение, после чего включаются приводные ро- 45 лики 7 профилеправильной машины 3 и гибочная машина 19.

Цикл повторяется до тех пор, пока конец балки-изделия 37 не выйдет из-под правого датчика 10 устройства фиксации сваривае- SO мых концов и не займет исходного положения для сварки посредством команды левого датчика 10, после чего последует фиксация конца балки гидрозажимом И в неподвижной губке 13 сварочной машины 9.

Затем отключается гибочная машина 19 и включается приводной рольганг 2. Следующая балка 4 входит в профилеправильную машину 3, и от взаимодействия датчика 8 с концом балки последует сигнал на включение приводных роликов 7 и роликов 4 и 5 профилеправильиой машины и отключение приводного рольганга 2.

После правки конец балки 4 проходит правый датчик 10 и от него следует сигнал на включение профилеправильной машины 3 с отводом роликов 4 и 5 от балки. Балка занимает исходное положение для сварки и фиксируется гидрозажимом 11 в подвижной губке 12 сварочной машины 9. Bключaetcя сварочная машина 10 и производится сварка концов балок 37 и 38.

После сварки отключаются сварочная машина 9 и гидрозажимы 11 в подвижной и неподвижной губках 13, при этом одновременно включаются профилеправильная машина 3; гибочная машина 19, счетный механизм 17 устройства контроля длины и с выдержкой времени гратосъемное устройство 14. Последнее кислородными резаками срезает грат на наружной поверхности балки специального взаимозаменяемого профиля и заканчивает работу, так как по истечении определенного времени прекращается подача кислорода. Устройство 15 для измерения длины заготовки после отсчета заданной длины дает соответствующую команду по управлению оборудованием и цикл работы повторяется.

Формула изобретения

1.Автоматическая линия для изготовления деталей металлической шахтной крепи,

содержащая расположенные в технологической последовательности стеллаж с механизмом поштучной выдачи профильных балок, транспортные средства, машину контакт ной сварки с гратосъемным устройством, роликовую гибочную машину, механизм отрезки, устройство для приемки отрезанных изделий с накопителем и систему управлени отличающаяся тем, что, с целью повышения производительности и экономичности, механизм отрезки выполнен в виде копира, установленного на роликовой гибочной машине и подпружиненного относительно нее, плазменного резака, установленного в пазу копира с возможностью перемещения, и базовых роликов, закрепленных на копире с возможностью взаимодействия с наружной поверхностью профильной балки.

2.Линия по п. 1, отличающаяся тем, что роликовая гибочная машина снабжена кронштейном, установленным с возможностью поворота в плоскости гибки профиля, зажимным механизмом, закрепленным на кронштейне, и профильным роликом, ось вращения которого расположена на кронштейне параллельно плоскости копира.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления профильных штанг металлической шахтной крепи | 1989 |

|

SU1699683A1 |

| ПРИВОД ИСПОЛНИТЕЛЬНОГО МЕХАНИЗМА | 1990 |

|

RU2036750C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ ШАХТНОЙ КРЕПИ | 1990 |

|

RU2009824C1 |

| Линия сборки и сварки балок в составе двух боковых и среднего продольных профилей | 1976 |

|

SU695790A1 |

| Поточная линия для изготовления сварных изделий | 1979 |

|

SU872146A1 |

| Установка для изготовления пакетов экономайзеров | 1988 |

|

SU1590298A1 |

| Автоматическая линия для изготовления арматурных каркасов | 1984 |

|

SU1337176A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Поточная линия для изготовлениябАлОК C ОТВЕРСТияМи B CTEHKE | 1979 |

|

SU793737A1 |

| Устройство для гибки обечаек из листовых заготовок | 1982 |

|

SU1061883A2 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для горной промышленности при изготовлении деталей металлических крепей подготовительных выработок угольных и других шахт. Цель изобретения - повышение производительности и экономичности. Линия осуществляет непрерывную сварку профильных балок, их гибку и последующую отрезку. Она снабжена системой управления, обеспечивающей измерение длины заготовки и отрезку заданной длины. Механизм резки выполнен в виде плазменного резака. 1 з.п. ф-лы, 8 ил.

2- 7

Фиг.1

30 31J2 /g 75 J7 5 jg

35

0us.k

Фаг.Ь

7 2

Фиг.5

20

29

19

(Риг. 7

27

| Автоматический упор к вырубным и последовательным штампам | 1981 |

|

SU994088A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-09-23—Публикация

1988-07-11—Подача