Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству для определения концентрации водорода в смеси с другим газом.

Устройство может быть использовано для определения или отслеживания поглощения образовавшегося водорода в металлических деталях во время обработки поверхности в химической или электрохимической ванне.

Устройство также может быть использовано для контроля коррозии и проникновения водорода в металлические детали, такие как трубопроводы, используемые в коррозионных средах, или в контакте с водородсодержащими газами в нефтехимической промышленности, на электростанциях или в производящем/распределяющем водород оборудовании, в частности в компоненте, используемом при высоких температурах.

Устройство может быть дополнительно использовано для проведения неразрушающих испытаний сварных соединений.

Устройство также может быть использовано для оценки коэффициента диффузии водорода в твердом материале, в частности в металле.

Предпосылки создания изобретения

Как хорошо известно, водород может уменьшить прочность металлических деталей, с которыми он систематически вступает в контакт. Это справедливо, в частности, в случае сталей. В самом деле, продолжительный контакт с газообразным водородом, который может иметь место в некотором технологическом оборудовании, может привести к поглощению водорода металлом. Вне определенной степени, это может приводить к водородному охрупчиванию. Например, известны химические или электрохимические технологические процессы обработки поверхности для обрабатывания металлических деталей, такие как гальванические обработки, травление, химическое фрезерование или электролитическая полировка. Эти процессы протекают посредством реакции восстановления водорода, который присутствует в виде Н+ иона в ванне для обработки. Таким образом, генерируется атомарный водород, который может оставаться внутри обрабатываемой детали и может вызывать охрупчивание.

Для оценки риска водородного охрупчивания в промышленном процессе гальванической обработки известны различные методики. Например, ASTM F519-10 (Американское общество по испытанию материалов) обеспечивает разрушающие испытания на значительном числе образцов, которые должны быть подготовлены в соответствии с конкретными методиками. ASTM F 326-96 обеспечивает измерение параметра поглощения водорода во время обработки и измерение его проницаемости при последующей дегидрирующей обработке. Эти методики имеют тот недостаток, что они слишком дороги. Кроме того, они являются непрямыми и не очень хорошо рассчитанными по времени испытаниями. Другими словами, используются образцы, которые отличаются от фактически обрабатываемых деталей, и требуется некоторое время ожидания для получения результатов испытаний. По этой причине, если результат не является приемлемым, это может потребовать отзыва деталей, которые уже были отправлены или которые даже уже используются, что вызывает значительную потерю денег, наряду с другими недостатками. Кроме того, вышеупомянутые методики не позволяют осуществлять корректировки технологических параметров в режиме реального времени с тем, чтобы ограничить поглощение водорода деталями во время обработки, и они не улучшают эффективность процесса.

То же самое применимо для обработок, в которых поверхность металлической детали обрабатывают кислым раствором, чтобы удалить поверхностный слой оксида. Например, при травлении обычно происходит образование водорода, что может вызвать водородное охрупчивание. Кроме того, кислый раствор может быть коррозионным для металла.

Таким образом, необходимо устройство, с помощью которого можно непрерывно отслеживать поглощение водорода при гальванической обработке или обработках, подобных травлению, так что данные являются доступными в режиме реального времени и, предпочтительно, с помощью которых управление процессом может осуществляться с целью предотвращения водородного охрупчивания.

Известно также, что процессы эмалирования металлических деталей могут привести к поглощению водорода и охрупчиванию поверхностей обработанных деталей. В самом деле, при приготовлении эмалевой фритты, температуры, как правило, достигают значения между 800°C и 850°C. В этих условиях некоторое количество воды, присутствующей в эмалевой смеси, каталитически диссоциирует с помощью железа из стали металлической детали, по этой причине образуется водород, который поглощается этой деталью, а затем диффундирует через упомянутую деталь. При последующем охлаждении детали водород имеет тенденцию мигрировать назад к поверхности детали, где он сталкивается с непроницаемым слоем эмали. Давление водорода может ухудшать и ослаблять этот слой. Это так называемый дефект «чешуйчатости».

Таким образом, необходимо устройство для предварительных испытаний на проникновение, для того чтобы оценить, может ли металлическая деталь быть эмалирована, не вызывая такого поведения.

Устройство, традиционно используемое для предварительных испытаний на проникновение, является ячейка Диванатана-Стачурского (Devanathan-Stachurski), которая содержит генерирующую водород полуячейку и измерительную полуячейку. Ячейка обеспечивает возможность измерения коэффициента диффузии водорода в металле. Это устройство является сложным, поскольку существует две полуячейки, которые должны быть установлены вместе, так как должно быть обеспечено плотное соединение, и по дополнительным незначительным причинам. Кроме того, испытания имеют существенную продолжительность. Таким образом, необходимо устройство для проведения предварительных испытаний на проникновение водорода или для измерения коэффициента диффузии водорода через металлический материал, которое является более удобным для пользователей и более надежным, чем устройства из уровня техники.

Чтобы измерить содержание водорода внутри металлических деталей, используются устройства, известные как десорберы, которые содержат печь, в которой размещают образец после заключения внутрь кварцевой трубки. Затем образец нагревают для того, чтобы заставить поглощенный водород выйти из него и покинуть печь в струе газа. Концентрацию водорода в струе контролируют, интегрируют и сравнивают с весом образца, таким образом получая количественное измерение водорода, содержащегося в образце. Десорберы являются довольно громоздкими и дорогими, а также требуют значительных затрат на эксплуатацию и техническое обслуживание. Кроме того, они обеспечивают возможность только разрушительных испытаний. Таким образом, необходимо устройство для определения содержания водорода, включенного в металлическую деталь, которое менее дорогостоящее, которое требует более низких затрат на эксплуатацию и техническое обслуживание и которое более удобно для пользователя, чем обычные десорберы. Такое устройство также необходимо для выполнения неразрушающих испытаний.

Известно также, что по меньшей мере один этап из процессов коррозии в металлических материалах происходит из-за образования водорода. Такое образование водорода зависит от интенсивности коррозии. Известны также устройства для контроля потока водорода как показателя явлений коррозии. Эти устройства содержат токоизмерительные датчики, поэтому они не обеспечивают удовлетворительную надежность и прочность.

Как известно, водород все больше и больше используется в качестве энергоносителя/топлива, например, для приведения в движение автотранспортных средств. В частности, технические средства распределения газообразного водорода и сети разрабатывают с самообслуживаемыми насосами. Для обеспечения безопасности таких установок требуются устройства для проверки в режиме реального времени, может ли происходить водородное охрупчивание в металле каналов и газовых баллонов, используемых для транспортировки и хранения газообразного водорода. В настоящее время неизвестно ни одно устройство, которое может надежно обнаруживать и уведомлять о рисках водородного охрупчивания.

В опубликованной заявке на патент США 2009/0277249A1 описаны способ и устройство для определения качества уплотнительного элемента путем приведения водородсодержащей смеси в контакт с уплотнительным элементом и измерением количества водорода, который проходит через уплотнительный элемент в виде молекулярного водорода. Использование также упоминает тот же самый метод для проведения испытания на проникновение в компонент, при этом водород проходит через компонент все еще в молекулярной форме. Метод не обеспечивает возможность определения содержания водорода, который присутствует в уплотнительном элементе, и не обеспечивает возможность определения коэффициента диффузии водорода через уплотнительный элемент. Таким образом, опубликованная заявка на патент США 2009/0277249A1 не может оценить риск охрупчивания уплотнительного элемента, а только степень герметичности уплотнительного элемента, т.е. сколько водорода теряется через уплотнительный элемент.

В EP1114992A2 используют улавливающий элемент в форме крышки, который снабжен спиралевидными ребрами для улавливания водорода, поступающего от поверхности детали, а также используют токоизмерительный датчик.

В WO2011/131897A1 описывают процесс для контроля скорости коррозии металлического канала, который транспортирует коррозионную текучую среду, в котором предусмотрено устройство, которое выполнено с возможностью образования, когда устройство установлено на стенке металлического канала, камеры, выполненной с возможностью приема газообразного водорода, который проникает через стенку канала. Процесс содержит этап обработки для устранения металлических частиц из камеры, этап измерения количества водорода, который принят в камере, с целью оценки скорости коррозии металлического канала. Даже в этом случае, измерение проникающего водорода является измерением проницаемости, которая увеличивается из-за коррозии, но оно не может привести к определению содержания водорода, который присутствует в стенках канала, и не может определить коэффициент диффузии водорода в стенках.

Сущность изобретения

В связи с этим, задачей настоящего изобретения является обеспечение устройства для обнаружения присутствия водорода внутри металлической детали или изделия, а также для оценки того, есть ли вероятность возникновения процесса коррозии или риска водородного охрупчивания.

В частности, задачей настоящего изобретения является обеспечение такого устройства для установления присутствия водорода в металлических деталях, а также для оценки риска коррозионного растрескивания из-за водородного охрупчивания металлических деталей во время обработки, которая включает получение водорода, такой как гальваническая обработка, травление, химическое фрезерование или электролитическая полировка.

Другой конкретной задачей настоящего изобретения является обеспечение такого устройства для проведения предварительных испытаний на проникновение водорода в металл, для того чтобы оценить коэффициент диффузии водорода и/или для того чтобы предвидеть поведение детали из того же металла при обработке поверхностей, подобно процессу эмалирования.

Дополнительной конкретной задачей настоящего изобретения является обеспечение такого устройства для установления того, присутствует ли водород в деталях оборудования, а также для оценки связанных с водородом рисков для деталей оборудования, таких как трубопроводы и сосуды для транспортировки и/или обработки, и/или хранения газообразного водорода, который будет использоваться, например, в распределительных устройствах для автотранспортных средств.

Также конкретной задачей настоящего изобретения является обеспечение такого устройства для определения процесса коррозии посредством измерений проникновения водорода в элементы трубопроводов и сосудов, используемых в химической/энергетической отрасли промышленного производства.

Конкретной задачей настоящего изобретения является определение содержания водорода, который присутствует в детали, и/или коэффициента диффузии водорода через деталь, а также сопоставление такого содержания и/или коэффициента диффузии с рисками растрескивания детали вследствие водородного ослабления или скорости охрупчивания водородом.

Эти и другие задачи достигаются с помощью устройства для измерения содержания водорода, поглощенного проникновением в деталь в виде атомов водорода, для того чтобы охарактеризовать взаимодействие между деталью и поглощенным водородом, который может ослабить или вызвать охрупчивание детали, при этом устройство содержит:

- зонд, содержащий:

- улавливающее средство, предназначенное для приема количества истекающего из детали поглощенного водорода;

- входной проход для измерительного газа, в частности для окружающего воздуха;

- смесительную камеру, выполненную с возможностью пневматического сообщения с входным проходом и с улавливающим элементом, предназначенную для смешивания измерительного газа с количеством, истекающим из детали водорода так, что образуется газовая смесь, в которой количество истекающего из детали водорода превращается из атомарной формы в молекулярную форму;

- твердотельный датчик, выполненный с возможностью измерения концентрации водорода в газовой смеси, при этом твердотельный датчик пневматически сообщается со смесительной камерой с тем, чтобы войти в контакт с газовой смесью, причем твердотельный датчик предназначен генерировать измерительный сигнал, реагирующий на концентрацию водорода в газовой смеси;

- средство переноса газа, выполненное с возможностью создания потока измерительного газа от входного прохода к твердотельному датчику при заданном расходе, при этом поток предназначен содействовать образованию газовой смеси в смесительной камере и вступать в соприкосновение с твердотельным датчиком;

- процессорное средство, функционально соединенное с твердотельным датчиком, с тем чтобы принимать измерительный сигнал, при этом процессорное средство содержит программное средство, выполненное с возможностью обработки измерительного сигнала и вычисления по меньшей мере одного параметра, связанного с взаимодействием между деталью и поглощенным водородом.

Твердотельные датчики, известные сами по себе, используются также для водорода, но только для измерения концентрации водорода в смесях газ-водород, которые могут образовываться в окружающей среде, а не для измерения водорода, поглощенного в деталях из металла или другого материала и исходящего через поверхность этих деталей. Преимуществом использования твердотельных датчиков является то, что они не содержат электроды, поэтому они не требуют использования специфических жидкостей или гелей, т.е. химических веществ, которые могут быть токсичными или вредными.

Процесс проникновения водорода, который поглощается в виде атомов водорода, через деталь происходит за счет градиента концентрации поглощенного водорода между внутренней частью детали и окружающей ее средой, где водород присутствует в виде молекул и имеет очень низкую концентрацию, обычно около 0,5 млн-1.

В устройстве согласно другому примерному варианту осуществления, улавливающий элемент (29) зонда содержит отверстие доступа для количества истекающего водорода и содержит средство для размещения зонда с отверстием доступа, обращенным к детали, так что количество истекающего из детали водорода проходит через отверстие доступа с вхождением в смесительную камеру. Такое устройство полезно для осуществления измерений на основе поглощенного в детали водорода.

В частности, средство для размещения зонда с отверстием доступа, обращенным к детали, предназначено для прикрепления зонда с отверстием, размещенным в соприкосновении с деталью. Крепежное средство может быть обычным крепежным средством, в частности, оно может содержать механическое средство, такое как резьбовое средство, фланцевое средство, а также сварное средство. В качестве альтернативы или в дополнение крепежное средство может быть магнитным средством, например оно может содержать по меньшей мере один участок зонда, изготовленный из магнитного материала, если деталь содержит металл, который может притягиваться магнитным материалом.

Задачи изобретения также решаются посредством способа измерения количества истекающего из детали водорода для того, чтобы охарактеризовать взаимодействие между деталью и водородом, поглощенным в детали в виде атомов водорода, при этом способ содержит этапы:

- размещения смесительной камеры вблизи упомянутой детали, так что упомянутая смесительная камера является доступной для количества истекающего из детали водорода;

- введения струи измерительного газа, в частности окружающего воздуха, в упомянутую смесительную камеру при заданном расходе;

- образования смеси упомянутого измерительного газа и упомянутого количества истекающего из детали водорода в смесительной камере;

- подачи смеси к твердотельному датчику;

- измерения посредством твердотельного датчика концентрации водорода в упомянутой газовой смеси, при этом этап обнаружения содержит этап генерирования измерительного сигнала, реагирующего на упомянутую концентрацию водорода;

- обработки измерительного сигнала и вычисления по меньшей мере одного параметра, связанного с взаимодействием между упомянутой деталью и упомянутым водородом, поглощенным в детали в виде атомов водорода.

При применении способа устройство, которое имеет зонд с отверстием для введения в него детали, может использоваться для обнаружения и/или контроля риска, связанного с присутствием водорода, поглощенного в детали в виде атомов водорода, такого как риска водородного охрупчивания в металлических деталях, используемых в соприкосновении с водородсодержащим газом. В этом случае этап размещения смесительной камеры предусматривает этап размещения отверстия доступа смесительной камеры, обращенного к наружной поверхности стенки, в частности, отверстие доступа приводится в соприкосновение со стенкой. Кроме того, предусмотрен этап всасывания газа из смесительной камеры, тем самым вызывающего этапы введения струи измерительного газа, образования смеси и подачи смеси. Кроме того, этап обработки измерительного сигнала вычисляет значение С содержания водорода, поглощенного в стенке, в качестве параметра взаимодействия. В частности, этап управления вычисляет множество значений распределения водорода, поглощенного в детали. Для вычисления множества значений распределения может быть использован метод конечных элементов, исходя из измерительного сигнала, который изменяется с течением времени.

В частности, устройство может быть использовано для контроля риска водородного охрупчивания в стенках контейнеров, таких как элементы трубопроводов, сосудов и другого оборудования, которое используется для транспортировки, хранения и преобразования водородсодержащего газа в процессе производства или распределения.

В другом применении способа такое устройство может быть использовано для обнаружения и/или контроля в течение времени коррозии стенки контейнера, используемого для транспортировки, хранения или преобразования коррозионной жидкости. В этом случае способ отличается от случая обнаружения и/или контроля риска охрупчивания в том, что этап обработки измерительного сигнала вычисляет значение скорости коррозии стенки, обусловленной коррозионной текучей средой, в качестве параметра взаимодействия.

Контейнер может быть элементом трубопровода, резервуаром для хранения или технологическим оборудованием. Как хорошо известно, для широкого диапазона металлических материалов, коррозия происходит вместе с реакцией восстановления водорода и с получением газообразного водорода как только условия для восстановления кислорода в среде, окружающей место коррозии, больше не присутствуют. Металл стенки вблизи места коррозии пронизывается порцией водорода, полученного таким образом. Следовательно, концентрация водорода в газовой смеси, которая образуется внутри зонда, обеспечивает измерение процесса коррозии, даже обобщенного процесса коррозии, внутри такого контейнера. Другими словами, поток водорода, истекающий из детали, пострадавшей от коррозии, может быть соотнесен со скоростью коррозии и, таким образом, с потерей веса/толщины стенки, что позволяет прогнозировать возможность разрушения, например, из-за внутреннего давления или других нагрузок.

В примерном варианте осуществления датчик содержит промежуточный канал, который имеет первый конец, снабженный упомянутым отверстием, и противоположный упомянутому первому концу второй конец, который пневматически сообщается со смесительной камерой. Предпочтительно, в случае контейнеров, которые работают при высоких температурах, как правило, превышающих 150°С, длина промежуточного канала выбирается такой, чтобы температура на датчике не превышала заданной максимальной температуры, с тем чтобы обеспечить функционирование датчика и/или не уменьшить срок его службы.

Таким образом, можно обнаружить и/или контролировать процессы коррозии и/или риски водородного охрупчивания, соответственно в случае контейнеров, используемых для обработки коррозионных текучих сред и/или для обработки газа, который может содержать водород, даже при высокой температуре. В частности, устройство согласно этому примерному варианту осуществления изобретения может быть использовано для обнаружения и контроля событий повреждений, связанных с водородом, таких как водородное охрупчивание и водородное отслоение, т.е. отделения внутреннего слоя изоляции, обусловленного водородом на этапе охлаждения. Это особенно полезно знать в случае реакторов гидрокрекинга.

В другом примерном варианте осуществления устройство содержит средство смещения зонда при поддержании отверстия на заданном расстоянии от поверхности, вдоль предварительно зафиксированной траектории движения. В частности, средство смещения зонда является автоматическим средством смещения зонда в соответствии с предварительно зафиксированной временной программой или следования за движением особого аппарата.

В дополнительном применении способа такое устройство может быть использовано для измерения газообразного водорода, который выделяется во время сварки двух металлических элементов посредством автоматической процедуры, при которой образуется слой сварного шва. С этой целью, устройство может содержать обычное соединительное средство, которое должно быть связано со сварочной головкой автоматического сварочного оборудования. Поскольку отверстие находится на расстоянии от металлических элементов, которые должны быть сварены, из окружающей среды через отверстие также всасывается измерительный воздух. Кроме того, способ имеет отличие в отношении случая обнаружения и/или контроля риска охрупчивания в металлической детали, используемой в соприкосновении с водородсодержащим газом, поскольку этап размещения смесительной камеры содержит этап перемещения смесительной камеры вслед за фронтом образующегося слоя сварного шва на заданном расстоянии от металлических деталей.

Таким образом, можно обнаруживать и контролировать с течением времени содержание остаточного водорода, поглощенного в слое сварного шва, которое является основной причиной события разрушения, известного как холодное растрескивание.

В примерном варианте осуществления, устройство также содержит установку для осуществления электрохимических испытаний на проникновение в упомянутую деталь, при этом установка содержит:

- источник газообразного водорода, предназначенный для генерирования измерительного газообразного водорода на первой стороне детали, противоположной второй стороне упомянутой детали, где размещен упомянутый улавливающий элемент;

при этом программное средство выполнено с возможностью вычисления параметра взаимодействия, выбранного из группы, состоящей из:

- коэффициента диффузии или диффузионной способности материала;

- среднего содержания водорода, поглощенного в детали;

- распределения водорода, поглощенного в детали.

В частности, источник газообразного водорода является генерирующей водород электролитической ячейкой, содержащей анод и катод, выполненные с возможностью подачи рабочего напряжения, и электролитический раствор, размещенный между анодом и катодом, при этом катод имеет напряжение, равное напряжению образца, который изготовлен из металлического материала, а образец имеет первую сторону в соприкосновении с электролитическим раствором, причем напряжение и электролитический раствор выбирают таким образом, чтобы вызвать реакцию восстановления измерительного водорода на упомянутой первой стороне.

Таким образом, предусмотрено устройство для осуществления измерений на проникновение, преимущественное относительно устройств уровня техники, например, относительно вышеупомянутой ячейки Диванатана-Стачурского. В действительности, устройство содержит только одну электролитическую полуячейку генерирования водорода, с другой стороны, оно не содержит измерительную электролитическую полуячейку. Следовательно, для измерения не будет использоваться дополнительный электрохимический раствор, посредством чего:

- предотвращаются некоторые коррозионные события, поскольку образец не имеет анодной стороны, подвергающейся воздействию этого измерительного раствора;

- образец не должен быть пассивирован до испытания на проникновение, что экономит время;

- в таких условиях не требуется точная предварительная обработка поверхности образца, т.е. механическая обработка и чистовая обработка, в противоположность электрохимическому измерению.

Кроме определения коэффициента диффузии, устройство также может быть использовано для проведения предварительных испытаний для предварительной оценки прочности слоя эмали на металлической поверхности путем обработки образца до эмалировки конечных деталей.

В примерном варианте осуществления, датчик устройства содержит контейнер, выполненный с возможностью размещения в нем детали так, что количество истекающего из детали водорода образует газовую смесь с измерительным газом в этом контейнере, а процессорное средство предназначено для:

- вычисления значения потока водорода по времени, истекающего из детали, исходя из расхода измерительного газа и из концентрации поглощенного водорода;

- вычисления в качестве параметра, связанного с взаимодействием, параметра поглощения водорода, в частности среднего содержания водорода, поглощенного в детали, путем интегрирования по времени количества истекающего из детали водорода в течение заданного интервала времени.

Таким образом, изобретение позволяет измерять высвобождение водорода из тел, например металлических тел, таких как механические детали, подобные болтовым элементам, обеспечивая дешевой и более удобной для пользователя альтернативой известным в настоящее время десорберам. Особым преимуществом является возможность избежать для осуществления измерения использования промышленных газов, таких как азот и аргон. Это влечет за собой более низкие затраты, большее удобство для пользователя и лучшие условия безопасности. Кроме того, измерение может быть проведено за более короткое время, так как не требуется калибровка, чтобы принять во внимание присутствие вышеупомянутых промышленных газов.

В примерном варианте осуществления устройство может содержать средство для нагрева детали, например электрическое или индукционное нагревательное средство, с тем, чтобы содействовать истечению водорода из детали.

В частности, процессорное средство предназначено для вычисления множества значений распределения содержания водорода, поглощенного в детали. Предпочтительно, процессорное средство предназначено для использования метода конечных элементов для того, чтобы вычислять множество значений распределения, исходя из измерительного сигнала, реагирующего на время.

С таким устройством также возможно знать содержание водорода, остающееся при заданной температуре, например при рабочей температуре детали.

Устройство согласно дополнительному конкретному примерному варианту осуществления изобретения подходит для измерения содержания водорода, поглощенного в металлическую деталь, которая принимает обработку в химической или электрохимической ванне, причем при этой обработке происходит получение газообразного водорода на поверхности упомянутой металлической детали, а в этом устройстве:

- зонд имеет металлическую оболочку, которая ограничивает смесительную камеру;

- зонд выполнен с возможностью быть по меньшей мере частично погруженным в ванну для обработки;

- металлическая оболочка сама по себе выполнена с возможностью получения обработки собственной внешней поверхности, открытой к ванне для обработки, и должна быть пронизана дополнительным количеством проникающего водорода, таким образом, что проникающий водород проникает через металлическую оболочку и входит в смесительную камеру;

- процессорное средство предназначено для вычисления в качестве параметра, связанного с взаимодействием между поглощенным водородом и металлической деталью, при этом упомянутый параметр выбран из группы, состоящей из:

- содержания водорода, поглощенного в упомянутой металлической детали;

- параметра эффективности упомянутой обработки, более конкретно параметра катодного выхода по току упомянутой обработки.

В частности, процессорное средство предназначено для вычисления множества значений распределения содержания водорода, поглощенного в металлической детали. Предпочтительно, процессорное средство предназначено для использования метода конечных элементов для вычисления множества значений распределения, исходя из измерительного сигнала, реагирующего на время.

В предпочтительном примерном варианте осуществления зонд содержит трубчатый корпус, которое имеет первый конец, который пневматически сообщается с входным проходом для измерительного газа, и имеет второй конец, соединенный с выходным проходом для смеси измерительного газа и поглощенного водорода, посредством которого датчик пневматически сообщается со смесительной камерой. Например, трубчатый корпус может быть U-образно изогнутой металлической трубкой, выполненной с возможностью погружения ее собственным центральным участком в ванну для обработки, при этом концевые участки трубки остаются за пределами ванны для обработки.

Устройство согласно этому конкретному примерному варианту осуществления выполнено с возможностью опосредованного измерения содержания поглощенного водорода, который образуется на металлической детали при получении обработки поверхности в электрохимической ванне, в которой металлическая деталь находится под катодным напряжением или анодным напряжением. Например, эта обработка может быть электрохимическим процессом осаждения металла покрытия, таким как покрытие серебром, оцинковывание, покрытие кадмием, хромирование или обработка электролитической полировкой.

Устройство согласно этому примерному варианту осуществления также пригодно для измерения поглощенного водорода во время такой обработки металлической детали, как травление или химическое фрезерование, которая имеет место в химической ванне, т.е. в растворе, который может взаимодействовать с металлической деталью, вызывая, например, окисление поверхности.

Кроме того, устройство согласно этому конкретному примерному варианту осуществления дает возможность оценки качества обработанных деталей в течение очень короткого времени и без разрушения, в частности при гальванической обработке. Практически, знание сведений в реальном времени о состояниях поглощения водорода или в любом случае узнавание сведений за время, значительно меньшее, чем позволяют обычные способы, делает возможным отбраковать и, возможно, обработать детали, содержащие слишком много поглощенного водорода, до их отгрузки, таким образом, уменьшая число последующих отзывов или даже избегая повреждения после установки.

Кроме того, устройство согласно этому конкретному примерному варианту осуществления является полезным для управления вышеупомянутыми процессами обработки. Другими словами, устройство позволяет в режиме реального времени регулировать рабочие параметры ванны для обработки с тем, чтобы корректировать возможное чрезмерное поглощение водорода. Знание в режиме реального времени сведений об истинном содержании поглощенного водорода также позволяет оценить, возможно ли избежать дегазации деталей после обработки, для того чтобы сократить производственные издержки и временные затраты.

Краткое описание чертежей

Изобретение теперь будет представлено с описанием его примерных вариантов осуществления, иллюстративных, но не ограничивающих, со ссылкой на прилагаемые чертежи, на которых;

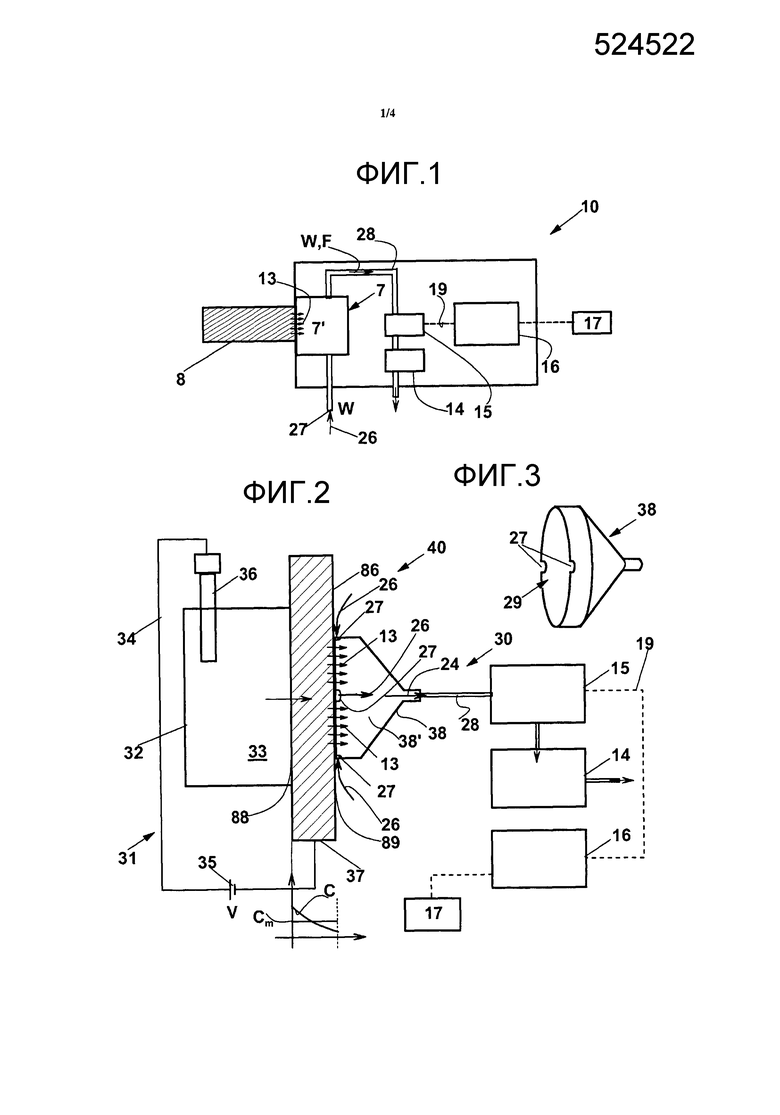

Фиг.1 схематически представляет устройство согласно изобретению;

Фиг.2 схематически представляет установку для проведения электрохимических испытаний на проникновение водорода в образец, содержащую устройство согласно изобретению;

Фиг.3 представляет собой схематический вид в перспективе зонда устройства по фиг.2;

Фиг. 4 и 5 схематически представляют устройство для контроля водорода, поглощенного в стенку контейнера для газообразного водорода, или последующей коррозии стенки контейнера для коррозионной текучей среды;

Фиг.6 представляет собой схематический вид поперечного сечения зонда устройства по фиг. 4 и 5.

Фиг. 7 и 8 схематически представляют устройство, аналогичное устройству по фиг. 4 и 5, подходящее для работы при высокой температуре;

Фиг.9 схематически представляет устройство для измерения газообразного водорода, который выделяется в процессе автоматической сварки;

Фиг.10 представляет встроенное устройство согласно изобретению;

Фиг.11 схематически представляет устройство для определения содержания водорода, поглощенного в детали, в частности в готовой детали;

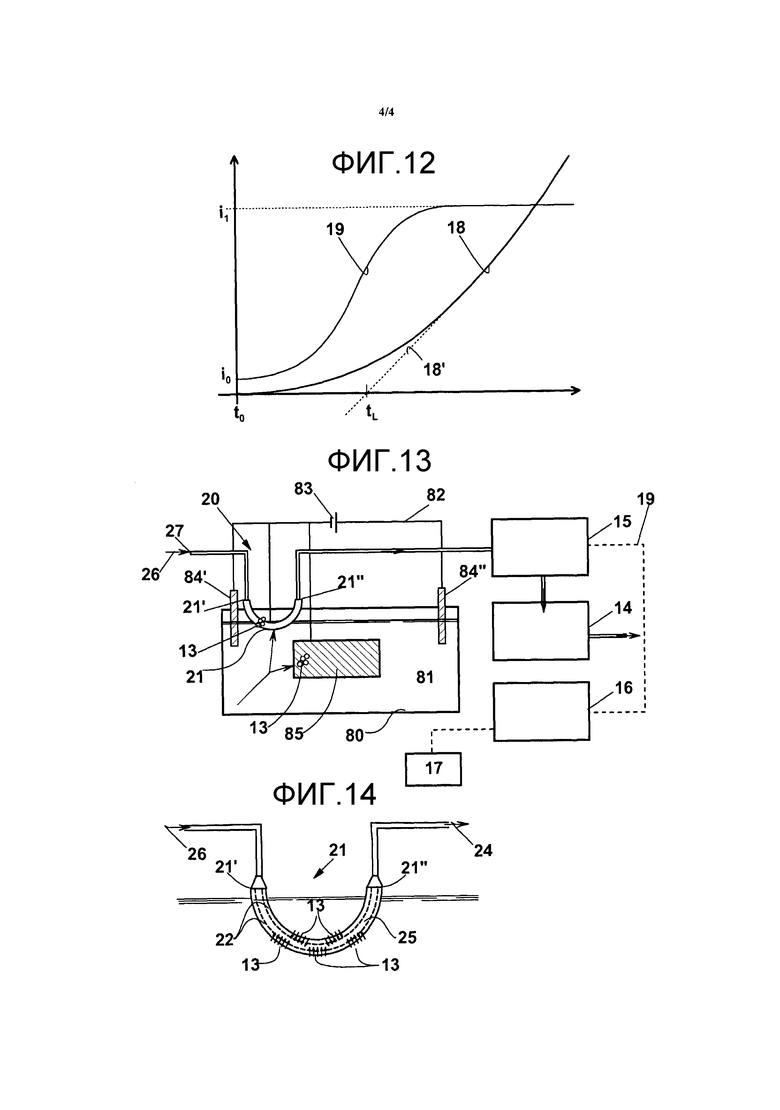

Фиг.12 схематически представляет процесс определения коэффициента диффузии;

Фиг.13 схематически представляет устройство для определения содержания водорода, поглощенного в детали в процессе гальванической обработки;

Фиг.14 представляет более подробно зонд устройства по фиг.13 в предпочтительном примерном варианте осуществления.

Описание предпочтительного примерного варианта осуществления

Со ссылкой фиг.1 описано устройство 10 для измерения количества истекающего из детали 8 водорода 13 для того чтобы охарактеризовать взаимодействие между деталью 8 и содержанием водорода, поглощенного в детали 8. Устройство содержит зонд 7, который включает в себя смесительную камеру 7', которая является доступной для количества водорода 13, который истекает из детали 8 из-за присутствия водорода, поглощенного внутри нее, и который оборудован входным проходом 27 для измерительного газа 26. Входной проход может быть впускным проходом или форсункой для окружающего воздуха, подходящим для соединения с контейнером, подобным газовому баллону, содержащему газ под давлением, например воздух, причем этот газовый баллон не показан.

Устройство 10 также содержит твердотельный датчик 15 и средство 28 сообщения для пневматического сообщения датчика 15 со смесительной камерой 7'. Устройство 10 дополнительно содержит средство подачи газа для подачи измерительного газа из входного прохода 27 к твердотельному датчику 15 при заданном расходе W. Благодаря средству подачи в смесительной камере 7' образуется смесь 24 с помощью количества истекающего из детали 8 водорода 13 и измерительного газа 26, которая подается к твердотельному датчику 15 через средство 28 сообщения. Датчик 15 предназначен для измерения концентрации F водорода в газовой смеси 24 и для генерирования измерительного сигнала 19, который зависит от концентрации F.

В примерном варианте осуществления по фиг.1, средство подачи газа может содержать вентилятор 14, который, предпочтительно, расположен ниже по потоку от датчика 15 или ниже по потоку от камеры, доступной для датчика 15. В другом примерном варианте осуществления вентилятор 14 может быть расположен между смесительной камерой 7' и датчиком 15. В частности, как представлено на фиг.10, зонд и датчик могут образовывать компактное устройство, в котором датчик 15 расположен во внутренней части зонда 7.

В примерном варианте осуществления, который не показан, средство подачи может содержать средство регулирования потока, например регулировочный клапан, связанный с контейнером с газом под давлением, таким как газовый баллон.

Устройство 10 также содержит процессорное средство 16, функционально соединенное с твердотельным датчиком 15, с тем чтобы принимать измерительный сигнал 19. Процессорное средство 16 выполнено с возможностью обработки измерительного сигнала 19 для вычисления параметра 17, характеризующего взаимодействие между деталью 8 и поглощенным внутри нее водородом.

Со ссылкой на фиг.2 описана установка 40 для испытания на проникновение для выполнения электрохимических испытаний на проникновение в образец/деталь 86. Устройство 40 содержит средство генерирования газообразного водорода для генерирования измерительного газообразного водорода 13'. В представленном примерном варианте осуществления средство генерирования содержит электролитический блок генерирования газа, т.е. генерирующую (электролитическую) ячейку 31. Генерирующая ячейка 31 содержит контейнер 32, который, при использовании, содержит генерирующий раствор 33 и электрическую цепь 34, содержащую генератор 35 напряжения и анод 36, который размещен внутри контейнера 32 и который погружен в генерирующий раствор 33. Анод 36 соединен с положительным полюсом генератора 35. Отрицательный полюс генератора 35 может быть соединен с катодом 37. Если образец 86 изготовлен из металлического материала, катод 37 может содержать или может быть в соприкосновении с образцом 86. Генерирующий раствор 33 может быть выбран с учетом применения, для которого проводится предварительное испытание на проникновение. В случае эмалирующей обработки генерирующий раствор может быть раствором NaОH, раствором H2SО4, также содержащим активаторы для получения водорода. В случае обработки травлением генерирующий раствор 33 может быть обычной травильной ванной.

В установке 40 образец 86 электрически находится под тем же самым напряжением, что и катод 37 генерирующей ячейки 31, поэтому реакция восстановления водорода может происходить на образце 86, и водород проникает через материал в виде атомов водорода, а затем выходит из него в виде газообразного молекулярного водорода.

Установка 40 дополнительно содержит устройство 30 согласно изобретению для измерения содержания водорода, который поглощается в образце 86. Устройство 30 согласно изобретению содержит зонд 38. Зонд может быть, практически, элементом в форме колокола, как представлено на фиг.3, который включает в себя смесительную камеру 38', оборудованную отверстием доступа для количества истекающего из образца 86 водорода 13, а также оборудована по меньшей мере одним входным проходом для окружающего воздуха 26 в качестве измерительного газа. Зонд также оборудован средствами, которые не показаны, для размещения зонда 38 так, чтобы отверстие было обращено к детали или образцу 86, при этом в данном случае фиксирующее средство, предпочтительно, предусмотрено на образце 86.

Устройство 30 дополнительно содержит твердотельный датчик 15, а также средство переноса газа, например вентилятор 14. Также между смесительной камерой 38' и вентилятором 14 предусмотрено средство 28 пневматического сообщения. В частности, средство пневматического сообщения может содержать полость для датчика 15 внутри зонда 38, с которым датчик 15 образует компактное устройство, как представлено на фиг.10.

Количество истекающего из образца 86 водорода 13 входит в смесительную камеру 38' зонда 38 через отверстие. В смесительной камере 38' количество истекающего водорода 13 смешивается с воздухом, всасываемым через проход 27 благодаря вентилятору 14, образуя смесь 24 воздух/водород. Смесь 24 достигает датчика 15 благодаря всасыванию вентилятора 14. Датчик 15 выполнен с возможностью выработки электрического сигнала 19, реагирующего на, в частности, пропорциональную концентрацию водорода в смеси 24, анализируемой в потоке. Электронная схема датчика 15 электрически соединена с блоком 16 процессора для того, чтобы обеспечить его сигналом 19. В блоке 16 процессора сигнал 19 может быть обработан для определения коэффициента D диффузии водорода в образце 86 и среднего значения концентрации водорода, проникающего в образец 86.

Коэффициент D диффузии может быть определен с помощью той же хорошо известной процедуры, используемой в уровне техники, с помощью ячейки Диванатана-Стачурского. Более подробно, со ссылкой на фиг.12, измерительный сигнал 19, например, сигнал i(t) электрического тока представлен в виде графика ток-время, который начинается в начальный момент t0 испытания, возрастает от значения i0, а затем поддерживает практически постоянное значение i1. Сигнал, интегрированный по времени между начальным моментом времени t0 и общим временем t, получает зависимость 18, которая аппроксимирует прямую линию 18', тем лучше, как сигнал 19 приближается к значению i1. Точка пересечения линии 18' с осью времени указывает время tL, известное как запаздывание, которое позволяет вычислять коэффициент D диффузии по формуле D=σ2/6tL, в которой σ является толщиной образца.

При предварительном испытании эмалировки, кроме этапа вычисления коэффициента D диффузии, предусмотрен этап измерения времени проницаемости водорода при прохождении через образец 86, и также предусмотрен этап вычисления содержания CL свободного водорода в образце 86.

Посредством таких вычислений, процесс эмалировки может соответствовать правилам EN10209, UNI9904, UNI8763.

Среднее содержание проникшего внутрь образца 86 водорода может быть определено путем интегрирования сигнала 19 (фиг.12) в течение заданного диапазона t0-t1, начиная от начального момента t0 испытания.

Со ссылкой на фиг.10 описан примерный вариант осуществления встроенного устройства 30, в котором удлиненный корпус 6 включает в себя смесительную камеру 38' зонда 38 и полость средства 28 сообщения для датчика 15, которая обеспечивает пневматическое сообщение датчика 15 со смесительной камерой 38'. Удлиненный корпус 6 имеет фиксирующее средство, которое не показано, для крепления одного из его собственных концов к детали 86. На том же самом конце удлиненный корпус 6 имеет два отверстия доступа для количества водорода 13, истекающего из детали 86 в смесительную камеру 38'. На противоположном конце удлиненного корпуса 6, где предусмотрена полость средства 28 сообщения для датчика 15, также присутствуют поддерживающие элементы для датчика 15. Пространство между входным проходом 26 и полостью средства 28 сообщения ограничивает смесительную камеру 38' для создания смеси 24 из количества истекающего водорода 13 и измерительного воздуха 26. В полости средства 28 сообщения корпус 6 имеет также выходной проход 28" для газовой смеси 24. Выходной проход 28" пневматически сообщается с вентилятором 14, составляющим одно целое с удлиненным корпусом 6.

Твердотельный датчик 15 может быть, например, датчиком водорода MikroKera 4L, доступным от Sinkera Technologies Inc.

Со ссылкой на фиг. 4-6 описано устройство 50 согласно примерному варианту осуществления изобретения для контроля состояния участков оболочки, выполненной с возможностью содержания коррозионных текучих сред при комнатной температуре, например, в нефтехимической промышленности. Фиг.4 представляет контейнер 91, такой как элемент трубопровода, который содержит или, более конкретно, подает коррозионную технологическую жидкость. Устройство 50 установлено на наружной стороне металлической стенки 91' контейнера 91 с помощью обычных средств, например с помощью магнитных средств, если это позволяет материал контейнера 91. Преимущественно, устройство 50 имеет соединение 59' электропитания и, предпочтительно, соединительное средство 59" передачи данных для выходных данных, рассчитанных блоком процессора 16 согласно схематическому виду по фиг.1. Более подробно, как представлено на фиг.5, устройство 50 содержит зонд 51, который включает в себя смесительную камеру 51'. Зонд 51 также оборудован входным проходом 27 для воздуха, окружающего участки 91 оболочки или находящегося вблизи нее, а также полостью средства 28 сообщения для твердотельного датчика 15, для пневматического сообщения датчика 15 и смесительной камеры 51' в участке зонда 51 на расстоянии от стенки 91'.

Зонд 51 содержит средство для крепления к наружной поверхности стенки 91', которое не показано, например магнитное средство крепления. Количество истекающего из образца 86 водорода 13 входит в смесительную камеру 51' через отверстие. В смесительной камере 51' количество истекающего водорода 13 смешивается с воздухом, всасываемым через входной проход 27 с помощью вентилятора 14, таким образом образуя смесь 24 воздух/водород. Смесь 24 достигает датчика 15 благодаря всасыванию вентилятора 14. Датчик 15 выполнен с возможностью выработки электрического сигнала 19, реагирующего на, в частности, пропорциональную концентрацию водорода в смеси 24, анализируемой в потоке. Электронная схема датчика 15 электрически соединена с блоком 16 процессора с тем, чтобы обеспечить его сигналом 19. В блоке 16 процессора сигнал 19 обрабатывается для получения значения концентрации водорода, проникающего в стенку 91'. Зонд 51, датчик 15, вентилятор 14 и процессорное средство 16 могут быть заключены в коробку 54, выполненную с возможностью соединения со стенкой 91' контейнера 91. Более конкретно, устройство 50 может быть компактным устройством, как представлено на фиг.10.

Способ обеспечивает этап вычисления истинной локальной концентрации С водорода в металле, исходя из измерительного сигнала 19 потока Φ водорода, посредством метода конечных элементов, как указано выше. В качестве альтернативы или дополнительно, предусмотрен этап определения скорости коррозии в металле, которая обусловлена коррозионной текучей средой.

Устройство 50 по фиг. 4, 5 и 6 также может быть использовано для осуществления измерений проникновения водорода для того, чтобы оценить риски, связанные с водородом, поглощенным посредством проникновения, такие как риски водородного охрупчивания металлической стенки 91' контейнера 91, используемого для содержания водородсодержащего газа 92 или текучей среды 92, которая может быть источником водорода. Более подробно, устройство 50 может быть использовано для оценки присутствия более высокого содержания С водорода, чем заданное значение содержания С* при охрупчивании, выше которого возникает значительный риск водородного охрупчивания, например, стенки 91'. В этом случае процессорное средство 16 предназначено для вычисления значения С содержания водорода в стенке 91', исходя из измерительного сигнала 19, связанного с концентрацией водорода в газовой смеси 26.

Со ссылкой на фиг. 7 и 8 описано устройство 60 согласно примерному варианту осуществления изобретения для контроля состояния контейнеров, предназначенных для содержания коррозионных текучих сред при высокой температуре, при которой не может работать твердотельный датчик. Фиг.7 представляет контейнер 93, такой как резервуар, который содержит коррозионную технологическую жидкость. Устройство 60 содержит зонд 61, в свою очередь содержащий смесительную камеру 62, в которой размещен твердотельный датчик 15, а также содержащий промежуточный элемент 63, в данном случае трубчатый промежуточный элемент, для поддержания датчика 15 и процессорного средства 16 на расстоянии от стенки 93' резервуара 93. Промежуточный элемент 63 имеет первый конец, обращенный к наружной поверхности стенки 93', и противоположный упомянутому первому концу второй конец, который пневматически сообщается со смесительной камерой 62. Трубчатый промежуточный элемент 63 имеет длину L, подходящую для гарантии того, чтобы температура в смесительной камере 62 позволяла твердотельному датчику работать. Смесительная камера 62, датчик 15, вентилятор 14 и процессорное средство 16 могут быть заключены в коробку 54. Более конкретно, устройство 60 может быть компактным устройством, как представлено на фиг.10.

В примерном варианте осуществления по фиг.8, измерительный участок устройства 60 может содержать ту же структуру, как и устройство 50 по фиг. 4-6. Другими словами, устройство 60 может отличаться от устройства 50 только трубчатым промежуточным элементом 63.

Этап обработки является подобным тому, что был описан со ссылкой на устройство 50. Этап обработки может также содержать этапы:

- вычисления критической концентрации, выше которой возможно отделение от стенки реактора (отслоение);

- вычисления критической концентрации для водородного охрупчивания;

- вычисления степени риска разрушающего действия водорода.

Устройство 60 по фигурам 7 и 8 также может быть использовано для осуществления измерений проникновения водорода для того, чтобы оценить такие риски, как водородное охрупчивание в металлической стенке 93' контейнера 93, используемого для содержания газа при высокой температуре, содержащего газообразный водород или текучую среду, которая может быть источником газообразного водорода. Более подробно, устройство 60 может быть использовано для обнаружения присутствия содержания С водорода выше определенного значения С* содержания для охрупчивания, выше которого возникают значительные риски водородного охрупчивания, например, стенки 93'. В этом случае процессорное средство 16 предназначено для вычисления значения С содержания водорода в стенке 93' исходя из измерительного сигнала 19, связанного с концентрацией водорода в газовой смеси 26.

Со ссылкой на фиг.9 описано устройство 65 для измерения газообразного водорода, который выделяется во время сварки друг с другом двух металлических элементов 67', 67" вдоль линии 68 сварки, тем самым создавая слой сварочного шва 69 посредством автоматической процедуры. Устройство 65 содержит зонд 66, который может преимущественно содержать соединительное средство для соединения со сварочной головкой автоматического сварочного оборудования, которое не показано, или который может быть связан со средством смещения смесительной камеры 66’ синхронно со сварочной головкой. Зонд 66 размещен на расстоянии от металлических элементов 67', 67", предпочтительно на расстоянии примерно нескольких мм, для того чтобы всасывать окружающий воздух 26 наряду с водородом, который выделяется во время сварки, так что в смесительной камере 66' зонда 66 образуется воздушно-водородная смесь 24. Смесь 24 подается в направлении датчика 15 и обрабатывается, как и в ранее описанных устройствах.

Процессорное средство 16 устройства 65 также выполнено с возможностью осуществления этапа вычисления степени риска холодного растрескивания за счет водорода, возникающего во время процесса сварки.

Со ссылкой на фиг.11 представлено устройство 70 для определения содержания водорода, удерживаемого в детали, в частности в такой механической детали 94, как болтовой элемент. Устройство 70 содержит зонд 71, содержащий контейнер в качестве смесительной камеры 72, в данном примерном варианте осуществления - U-образную трубку 72, выполненную с возможностью приема детали 94. U-образная трубка 72 имеет два концевых участка 73' и 73" и входной проход 27 для окружающего воздуха вблизи концевого участка 73' и выходной проход/ средство 28 сообщения вблизи соединительного концевого участка 73", который образует пневматическое сообщение с твердотельным датчиком 15. Твердотельный датчик установлен на трубчатой опоре 77 наряду с всасывающим вентилятором 14.

В примерном варианте осуществления устройство 70 может содержать средство для нагрева детали 94, например, обычное электрическое или индукционное нагревательное средство, которое не показано.

Благодаря окружающему потоку измерительного воздуха 26 и, возможно, этапу нагрева образец 94 высвобождает образованный во время предыдущей обработки водород 13 в виде газа. Газообразный водород 13 и измерительный воздух 26 всасываются через входной проход 27, образуя газовую воздушно-водородную смесь 24. Газовая смесь 24 достигает датчика 15 через средство 28 пневматического сообщения, благодаря всасыванию вентилятора 14. Датчик 15 выполнен с возможностью выработки электрического сигнала 19, реагирующего на, в частности, пропорциональную концентрацию водорода в смеси 24, анализируемой в потоке и, следовательно, реагирующего на количество водорода 13, который впоследствии высвобождает деталь 94 в условиях испытания. Сигнал 19 обрабатывается, как описано со ссылкой на предыдущие примеры.

В этом случае процессорное средство 16 выполнено с возможностью вычисления значения Φ потока водорода по времени, исходя из расхода W измерительного газа 26, который является известным, например из особенностей такого средства переноса газа как перемещающий вентилятор и, исходя из концентрации F водорода в газовой смеси 24, которая определяется датчиком 15. Процессорное средство 16 также выполнено с возможностью вычисления, в частности, среднего содержания Cm водорода, поглощенного в детали 94, путем интегрирования упомянутого потока водорода, содержащегося в газовой смеси 24, в течение заданного интервала времени.

Со ссылкой на фиг.13 описано устройство 20 для определения содержания водорода в детали во время обработки в электрохимической ванне, например, гальванической ванне для обработки. Схематично, устройство гальванической обработки содержит ванну 80 для обработки, выполненную с возможностью содержания раствора для гальванической обработки или электролита 81, электрическую цепь 82, размещенный вдоль электрической цепи 82 генератор 83 напряжения, катодный элемент 84' и анодный элемент 84", при использовании погруженные в раствор 81 для обработки, содержащийся в ванне 80. Деталь 85, которая должна быть обработана посредством гальванической обработки, размещается в ванне 80, погруженная в раствор 81 для обработки.

Устройство 20 содержит зонд 21. Зонд 21 может быть изготовлен из любого металлического материала, не обязательно одинакового с материалом детали 85, которая должна быть обработана, так как условия восстановления водорода зависят от условий ванны. При использовании, наружная поверхность зонда 21 частично погружается в раствор 81, содержащийся в ванне 80, а зонд электрически соединяется с катодным элементом 84'. В примерном варианте осуществления, как представлено, датчик 21 содержит U-образную трубку. Возможны другие формы, при условии, что один конец 21' трубки может выступать из электролита 81 для соединения с впускным проходом для измерительного газа, например окружающего впускной проход воздуха. В качестве альтернативы, зонд 21 может содержать элемент в виде кишки, который не показан. Один конец 21" U-образной трубки 21 соединен с твердотельным датчиком 15 через канал 22.

Во время гальванической обработки некоторое количество газообразного водорода 13 образуется как на наружной поверхности зонда 21, так и на наружной поверхности детали 85. В случае зонда 21, водород 13 проникает в U-образную трубку 21, где он смешивается с измерительным воздухом 26, всасываемым вентилятором 14 через концевой проход 21', таким образом образуя воздушно-водородную смесь 24. Смесь 24 достигает датчика 15 благодаря всасыванию вентилятора 14. Датчик 15 выполнен с возможностью выработки электрического измерительного сигнала 19, реагирующего на, в частности, пропорциональную концентрацию водорода в смеси 24, анализируемой в потоке. Электронная схема датчика 15 электрически соединена с блоком 16 процессора с тем, чтобы обеспечить его сигналом 19.

В блоке 16 процессора сигнал 19 обрабатывается для получения по меньшей мере одного параметра 17, который описывает взаимодействие между поглощенным водородом и зондом 21 и, следовательно, взаимодействие между поглощенным водородом и деталью 85. В частности, блок 16 процессора предназначен для вычисления значений профиля остаточного содержания С водорода в детали 85, которое может быть сравнимо с максимальным значением содержания C*, называемым критическим содержанием, за которым риск водородного охрупчивания является неприемлемым. Процессор 16 может быть выполнен с возможностью автоматического выполнения этого сравнения и оповещения оператора о его результате через обычное средство отображения, такое как цифровое или аналоговое средство отображения и/или оптическое, и/или акустическое сигнальное средство.

Для того чтобы получить значения профиля содержания С по времени, то есть график зависимости концентрации остаточного водорода в детали 85 от времени, процессорное средство 16 может быть предназначено для осуществления метода конечных элементов.

Другими словами, зная коэффициент D диффузии водорода в металле, критическое содержание С*, а также особенности детали, такие как площадь S поверхности и толщину Т, можно измерить поток Φ водорода 13 через поверхность зонда 21. Поэтому содержание С водорода, поглощенного в металле, также может быть вычислено. В частности, коэффициент D диффузии может быть вычислен из потока Φ. Сравнивая С с С*, можно оценить риск водородного охрупчивания детали.

Блок 16 процессора может быть выполнен с дополнительной возможностью вычисления параметра ηС катодного выхода по току процесса. Кроме того, блок 16 процессора может быть также выполнен с возможностью выработки управляющего сигнала в форме, которая может быть принята блоком управления процессом.

Устройство 20 может также использоваться для оценки риска водородного охрупчивания в детали, которая получает обработку в химической ванне, такую как обработка травлением. Конфигурацию этого устройства для этой ванны можно получить из фиг.14, где электрическое устройство, содержащее элементы 82, 83, 84', 84", не отображено.

Зонд 21 является, предпочтительно, одноразовым зондом, так как во время обработки и измерения он покрывается специфическим покрытием гальванической ванны 81 для обработки, поэтому устройство 20 является, предпочтительно, изготовленным таким образом, чтобы способствовать замене зонда 21, т.е. извлечения и позиционирования последнего из/в ванне 80.

Вышеизложенное описание конкретных примерных вариантов осуществления устройства согласно изобретению для применения устройства для измерения проникновения водорода и режима его использования настолько полно выявляет изобретение в соответствии с концептуальной точкой зрения, так что другие, применяя переданные сведения, смогут модифицировать и/или доработать для различных применений конкретные примерные варианты осуществления без дополнительного исследования и без отхода от изобретения и, соответственно, это означает, что такие доработки и модификации должны рассматриваться как эквивалент конкретным вариантам осуществления. Средства и материалы для реализации различных функций, описанные в данном документе, могут иметь различную природу, без отклонения, по этой причине, от области изобретения. Следует понимать, что фразеология или терминология, которая применяется в настоящем документе, предназначена для цели описания, а не ограничения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тi-ЫЙ СПЛАВ, ДЕТАЛЬ ИЗ Тi-ГО СПЛАВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2388838C2 |

| ДВУХКАМЕРНЫЙ ГАЗОСТАТ | 2008 |

|

RU2393058C2 |

| Способ измерения температурных и силовых параметров в процессе резания при точении | 2022 |

|

RU2796970C1 |

| МЕТАЛЛ СВАРНОГО ШВА, ИМЕЮЩИЙ ПРЕВОСХОДНУЮ СТОЙКОСТЬ К ВОДОРОДНОМУ ОХРУПЧИВАНИЮ | 2013 |

|

RU2577666C1 |

| УЗЕЛ ВВОДА В РЕЗЕРВУАР ДЛЯ РАДИОЛОКАЦИОННОГО УРОВНЕМЕРА | 2014 |

|

RU2656026C2 |

| УСТРОЙСТВО СИГНАЛИЗАЦИИ ПОЖАРО-ВЗРЫВООПАСНОЙ СИТУАЦИИ В ЛЕТАТЕЛЬНЫХ АППАРАТАХ | 1997 |

|

RU2138856C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ ВОДОРОДНОГО ОХРУПЧИВАНИЯ ЛЕГКИХ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2012 |

|

RU2501006C1 |

| ВОДНЫЕ СОСТАВЫ И СПОСОБЫ ОЧИСТКИ ВЫСОКОПРОЧНОЙ СТАЛИ | 1991 |

|

RU2109848C1 |

| УСТРОЙСТВО ДЛЯ АЭРОБНОЙ МИКРОБИОЛОГИЧЕСКОЙ ОЧИСТКИ СТОЧНОЙ ВОДЫ | 1999 |

|

RU2238913C2 |

| Кислородно-водородная интегрированная машина | 2022 |

|

RU2837353C2 |

Изобретение относится к определению концентрации водорода в смеси с другим газом. Способ измерения содержания водорода, поглощенного проникновением в деталь в виде атомов водорода, включает: обеспечение зонда, содержащего улавливающий элемент, выполненный с возможностью объединения с упомянутой деталью, при этом упомянутый улавливающий элемент упомянутого зонда содержит отверстие доступа для приема количества поглощенного водорода, истекающего из упомянутой детали; входной проход для содержащего воздух измерительного газа и смесительную камеру, выполненную с возможностью пневматического сообщения с упомянутым входным проходом и с улавливающим элементом, обеспечение твердотельного датчика на внутреннем участке упомянутого зонда таким образом, что упомянутые зонд и твердотельный датчик образуют компактное устройство; размещение зонда с упомянутым отверстием доступа, обращенным к упомянутой детали так, что количество истекающего из упомянутой детали водорода проходит через отверстие доступа и входит в упомянутую смесительную камеру; создание потока упомянутого измерительного газа от входного прохода через смесительную камеру к упомянутому твердотельному датчику при заданном расходе; измерение концентрации водорода в газовой смеси твердотельным датчиком, который пневматически соединен с упомянутой смесительной камерой так, чтобы входить в соприкосновение с упомянутой газовой смесью в упомянутой смесительной камере, и генерирование упомянутым твердотельным датчиком измерительного сигнала, реагирующего на концентрацию водорода в упомянутой газовой смеси; обработку процессорным средством, соединенным с упомянутым твердотельным датчиком, упомянутого измерительного сигнала с вычислением по меньшей мере одного параметра, связанного с взаимодействием между упомянутой деталью и поглощенным водородом. Достигается повышение точности и надежности определения. 5 з.п. ф-лы, 14 ил.

1. Способ (10, 30, 50, 60, 65) измерения содержания водорода, поглощенного проникновением в деталь (8, 86, 85, 91, 93, 69) в виде атомов водорода, для того, чтобы охарактеризовать взаимодействие между упомянутой деталью и упомянутым содержанием поглощенного водорода, который может ослабить упомянутую деталь или вызвать охрупчивание упомянутой детали, содержащий:

- обеспечение зонда (7, 38, 51, 61, 66), содержащего:

- улавливающий элемент (29), выполненный с возможностью объединения с упомянутой деталью (8, 86, 85, 91, 93, 69), при этом упомянутый улавливающий элемент упомянутого зонда содержит отверстие доступа для приема количества поглощенного водорода, истекающего из упомянутой детали;

- входной проход (27) для содержащего воздух измерительного газа (26); и

- смесительную камеру (7', 38', 51', 62), выполненную с возможностью пневматического сообщения с упомянутым входным проходом (27) и с упомянутым улавливающим элементом (29), предназначенную для смешивания упомянутого измерительного газа с упомянутым количеством истекающего из упомянутой детали водорода так, что образуется газовая смесь (24), в которой упомянутое количество истекающего водорода (13) превращается из упомянутой атомарной формы в молекулярную форму;

- обеспечение твердотельного датчика (15) на внутреннем участке упомянутого зонда (7, 38, 51, 61, 66) таким образом, что упомянутый зонд (7, 38, 51, 61, 66) и упомянутый твердотельный датчик (15) образуют компактное устройство;

- размещение упомянутого зонда (38, 51, 61, 66) с упомянутым отверстием доступа, обращенным к упомянутой детали (86, 85, 91, 93, 69), так, что количество истекающего из упомянутой детали (86, 85, 91, 93, 69) водорода (13) проходит через упомянутое отверстие доступа и входит в упомянутую смесительную камеру (38', 51', 61', 66');

- создание потока (Φ) упомянутого измерительного газа (26) от упомянутого входного прохода (27) через упомянутую смесительную камеру (7', 38', 62) к упомянутому твердотельному датчику (15) при заданном расходе (W), при этом упомянутый поток образует в упомянутой смесительной камере (7', 38', 51', 62) газовую смесь (24) упомянутого измерительного газа с упомянутым количеством истекающего водорода (13) и вызывает соприкосновение упомянутой газовой смеси с упомянутым твердотельным датчиком (15), входя в упомянутую смесительную камеру (7', 38', 51', 62) через упомянутый входной проход (27);

- измерение концентрации (F) водорода в упомянутой газовой смеси (24) упомянутым твердотельным датчиком (15), который пневматически соединен с упомянутой смесительной камерой (7', 38', 62) так, чтобы входить в соприкосновение с упомянутой газовой смесью (24) в упомянутой смесительной камере, и генерирование упомянутым твердотельным датчиком (15) измерительного сигнала (19), реагирующего на упомянутую концентрацию (F) водорода в упомянутой газовой смеси (24);

- обработку процессорным средством (16), соединенным с упомянутым твердотельным датчиком (15), упомянутого измерительного сигнала (19), при этом упомянутое процессорное средство (16) содержит программное средство, которое обрабатывает упомянутый измерительный сигнал (19) и вычисляет по меньшей мере один параметр (17), связанный с упомянутым взаимодействием между упомянутой деталью (8, 86, 85, 91, 93, 69) и упомянутым поглощенным водородом.

2. Способ по п.1, в котором упомянутый этап размещения упомянутого зонда (38, 51, 61) с упомянутым отверстием доступа улавливающего элемента (29), обращенным к упомянутой детали (86, 85, 91, 93), обеспечивает крепление упомянутого зонда (38, 51, 61) с упомянутым отверстием доступа улавливающего элемента (29) в соприкосновении с упомянутой деталью (86, 85, 91, 93).

3. Способ по п.1, в котором упомянутый этап обеспечения зонда (61) содержит обеспечение промежуточной трубки (63), которая имеет соединенный с упомянутым отверстием доступа улавливающего элемента (29) первый конец (63') и противоположный упомянутому первому концу (63') второй конец (63"), который пневматически соединен с упомянутой смесительной камерой (62).

4. Способ по п.1, в котором предусмотрена установка (40), которая выполняет испытания на проникновение в упомянутую деталь посредством средства генерирования газообразного водорода в упомянутой установке (40), которое генерирует измерительный газообразный водород (13') на первой стороне (88) упомянутой детали (86), противоположной второй стороне (89) упомянутой детали, где размещен упомянутый улавливающий элемент (29);

при этом упомянутое процессорное средство (16) вычисляет параметр (17) взаимодействия, выбранный из группы, состоящей из:

- коэффициента диффузии водорода или диффузионной способности (D) в упомянутой детали;

- среднего содержания (Cm) водорода, поглощенного в упомянутой детали (86);

- распределения (С) водорода, поглощенного в упомянутой детали (86).

5. Способ по п.4, в котором упомянутым средством генерирования газообразного водорода в упомянутой установке (40) является электролитическая ячейка (31), содержащая:

- анод (36) и катод (37), подающие напряжение (V),

- электролитический раствор (33), размещенный между упомянутым анодом (36) и упомянутым катодом (37),

при этом на упомянутый катод (37) подают такое же напряжение, как на упомянутую деталь (86), а упомянутая электролитическая ячейка (31) поддерживает упомянутый электролитический раствор (33) в соприкосновении с упомянутой первой стороной (88) упомянутой детали;

при этом упомянутое напряжение (V) и упомянутый электролитический раствор (33) выбирают так, чтобы вызвать реакцию восстановления упомянутого измерительного газообразного водорода (13') на упомянутой первой стороне (88).

6. Способ по п.1, в котором предусмотрен этап оценки рисков водородного охрупчивания металлической стенки (91') контейнера (91), используемого для содержания водородсодержащего газа (92) или текучей среды (92), которая может давать водород, при этом упомянутый этап содержит сравнение определенного по п.1 содержания С водорода с заданным значением содержания C* охрупчивания, выше которого возникает значительный риск водородного охрупчивания упомянутой стенки (91').

| US 7306951 B1, 11.12.2007 | |||

| Способ испытания полупроводниковых приборов с МДП-структурой | 1982 |

|

SU1114992A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ И НАВОДОРАЖИВАНИЯ МЕТАЛЛОВ | 1997 |

|

RU2135483C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПОТОКА ВОДОРОДА, ПРОНИКАЮЩЕГО В МЕТАЛЛИЧЕСКУЮ КОРРОДИРУЮЩУЮ КОНСТРУКЦИЮ | 1998 |

|

RU2178556C2 |

| Способ испытания склонности металлов к водородному охрупчиванию | 1983 |

|

SU1163212A1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ ГАЗА НА ФРАКЦИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2312279C2 |

Авторы

Даты

2018-03-07—Публикация

2013-10-25—Подача