Изобретение относится к технологии получения основных солей олова(II) и может быть использовано в различных областях химической практики, в научных исследованиях и в аналитическом контроле.

Известен способ получения карбоксилатов олова (Patent US №6303808, опубл. 10/16/2001), в соответствии с которым в реактор загружают избыток металлического олова в виде гранул или порошка, карбоновую кислоту и промотор, такой как 4-трет-бутилкатехол или 2,5-ди-трет-бутилгидрохинон, которые добавляют в чистом виде или в носителе типа диола, гликоля или карбоновой кислоты, в частности дипропиленгликоля и 2-этил-1-гексановой кислоты. Количество промотора составляет от 1 до 20% от загрузки металлического олова, предпочтительно 1-2%. Реакционную массу нагревают до 60°C и подают воздух или другой кислородсодержащий газ. Далее температуру реакционной смеси повышают до 140-180°C и окислению дают протекать до накопления определенного содержания оловосодержащих продуктов. Стадию окисления завершают и, в зависимости, какой карбоксилат олова(II или IV) нужен, реакционную смесь извлекают из реактора и перерабатывают, либо кислородсодержащий газ при температуре 140-170°C меняют на инертный, например азот, и еще какое-то время продолжают процесс при контроле за составом продуктов.

Недостатками данного способа являются:

1. В нем карбоксилаты никак не разделены на основные и средние и к тому же довольно нечетко на олова(II) и олова(IV). Контроль за ходом процесса ведется по оловосодержащему продукту без конкретизации, что под этим стоит понимать.

2. Цитируемый процесс довольно сложный в исполнении, предполагающий поэтапное нагревание, поддержание температуры в определенных диапазонах с довольно размытыми границами, замену воздуха или иного кислородсодержащего газа на инертный, т.е. газ, который не будет вступать в реакцию с реакционной массой, в частности азот, гелий, неон, аргон, криптон и т.д.

3. Определенный этап процесса протекает при 140-180°˚C, что нельзя отнести к небольшим температурам и требует использования соответствующих теплоносителей. При этом поддержание температуры в этом диапазоне осложняется множеством факторов: прежде всего тем, что брутто-процесс в целом экзотермичен, скорость и количество выделяющегося тепла, в котором будет определяться скоростью и направлением протекания процесса, которые сами, по мнению автора, существенно зависят от дисперсности используемой в процессе формы металла, скорости поступления кислорода в жидкую фазу и ряда концентрационных факторов.

4. Есть определенная неопределенность в работе с полученной реакционной массой после прекращения процесса: она может быть очищена или подвергнута разделению. Причем в отличие от последнего процедура очистки никак не прояснена.

5. Работа с примерами позволяет полагать, что в реакционной смеси в твердой фазе всегда будет непрореагировавшее олово. При охлаждении такой смеси в твердую фазу может переходить и часть карбоксилата(ов) как довольно плохо растворимого(ых) продукта(ов). Проведение второго фильтрования допускается. Тем не менее четко не указывается, что отделяется при первом фильтровании, что при втором, и в каких условиях проводится каждое фильтрование.

6. Довольно сложное в исполнении и удаление из реакционной смеси избыточной (непрореагировавшей) кислоты и других компонентов (промоторов и т.д.), которые относятся к довольно высококипящим компонентам и требуют для своего удаления использования вакуум-перегонки и азеотропных перегонок. Последние, в свою очередь, требуют добавок азеотропобразующих веществ, что так или иначе скажется на чистоте получаемого продукта.

Наиболее близким к заявленному является способ получения основного ацетата меди (II) путем прямого взаимодействия оксида металла с кислотой в присутствии стимулирующей добавки (Пат. РФ 2424225, опубл. 20.07.2011, Бюл. №20). В соответствии с ним процесс проводят в присутствии водной жидкой фазы, оксид меди загружают в количестве 1,8-3,3 моль/кг в мольном соотношении с уксусной кислотой (1:1,7)÷(1:2,1), стимулирующей добавкой является молекулярный йод, йодид или бромид калия, хлорид бария или тиомочевина, которую дозируют в количестве 0,05 моль/кг, загрузку ведут в последовательности: стеклянный бисер, вода, уксусная кислота, стимулирующая добавка и оксид меди(II) при массовом соотношении стеклянного бисера и остальной загрузки (1:1)÷(1,5:1), процесс ведут при механическом перемешивании и непрерывном охлаждении в диапазоне температур 20-45°C до практически полного расходования оксида меди(II) в соль, после чего реакционную смесь отделяют от стеклянного бисера и фильтруют, твердую фазу продукта направляют на перекристаллизацию, а фильтрат возвращают на загрузку повторного процесса.

Недостатками данного способа являются:

1. В нем используется уксусная кислота. Совсем не очевидно, что выбранные условия проведения процесса могут быть приемлемы для получения основного бензоата меди, не говоря уже об основном бензоате олова(II).

2. В нем используется водная объемная фаза, в которой растворима уксусная кислота и очень плохо бензойная. Совсем не очевидно, что такое различие в растворимостях кислоты-реагента в объемной фазе совсем безразлично с точки зрения характеристик проводимого процесса. В этом вопросе можно определиться лишь по результатам прямого эксперимента.

3. Нет никаких оснований считать, что переход от водной к углеводородной объемной фазе несущественно скажется на характеристиках процесса, поскольку он вызовет различия во многих, требующих обязательного учета факторах, таких как растворимость и сорбционные характеристики продукта, захват его твердой фазой растворителя или же жидкой фазы в целом, механические и массообменные свойства поверхностных отложений (твердость, хрупкость, гигроскопичность, доминирующие места локализации и т.д.).

4. В цитируемом источнике в качестве перетирающего агента используют стеклянный бисер. Совсем не очевидно, что такой перетирающий агент является лучшим или по крайней мере приемлемым при получении основного бензоата олова(II) в практически безводной углеводородной объемной фазе.

Задачей предлагаемого решения является подобрать такие трибохимические катализаторы и прочие условия проведения процесса взаимодействия оксида олова(II) с бензойной кислотой, которые бы обеспечивали при близких к комнатной температурах высокие выход и избирательность, а также приемлемые для практических целей скорости получения основного бензоата олова(II).

Поставленная задача достигается тем, что получение основного бензоата олова(II) проводят путем прямого взаимодействия оксида металла с кислотой в бисерной мельнице в присутствии трибохимического катализатора и перетирающего агента фехраля в присутствии жидкой фазы на базе уайт-спирита, оксид олова(II) загружают в количестве 0,25-1,00 моль/кг в мольном соотношении с бензойной кислотой (1:1,05)÷(1:2,20), трибохимический катализатор дозируют в количестве (5÷50)·10-3 моль/кг, загрузку на приготовление раствора кислоты проводят в следующей последовательности: перетирающий агент фехраль, растворитель жидкой фазы, бензойная кислота, после чего включают механическое перемешивание и подогрев и ведут растворение кислоты таким образом, чтобы к завершению этой операции температура раствора была 40-45°C, после чего, не прекращая перемешивания, подогрев устраняют, вводят трибохимический катализатор и оксид олова(II) и ведут процесс при естественно складывающейся температуре до практически количественного превращения оксида в основную соль при текущем контроле методом отбора проб и контроля в них перешедшего в соль оксида и прореагировавшей с ним кислоты, после чего перемешивание прекращают, отделяют суспензию реакционной смеси от перетирающего агента, из нее выделяют путем фильтрования твердый продукт, осадок его тщательно промывают и направляют на очистку путем перекристаллизации, а фильтрат возвращают в повторный процесс. При этом в качестве трибохимического катализатора используют мочевину, тиомочевину, фенилтиомочевину, дициандиамид, бензолсульфамид, амид салициловой кислоты.

Характеристика используемого сырья:

Оксид олова(II) ТУ 6-09-1503-87

Бензойная кислота ГОСТ 6413-77

Уайт-спирит ГОСТ 3134-78

Фехраль ГОСТ 8803-89

Мочевина ГОСТ 6691-77

Тиомочевина ГОСТ 6344-73

Фенилтиомочевина ТУ 6-09-08-884-74

Дициандиамид ТУ 6-09-3967-75

Бензолсульфамид ТУ 6-09-2659-73

Амид салициловой кислоты ТУ 6-09-14-1901-76

Проведение процесса заявляемым способом следующее. В бисерную мельницу вертикального типа с высокооборотной (1560 об/мин) механической мешалкой лопастного типа с пластмассовым корпусом объемом 380 мл, плоским дном и лопастью из текстолита 50×45×3 мм вводят расчетные количества растворителя объемной фазы, перетирающего агента и бензойной кислоты. Корпус с указанной загрузкой помещают на свое место в каркасной раме, соединяют с крышкой и должным образом крепят. Подводят снизу жидкостную обогревательную баню, включают механическое перемешивание и готовят раствор бензойной кислоты таким образом, чтобы температура его к концу операции достигла 40-45°C. Затем обогревательную баню быстро удаляют путем опускания вниз вдоль продольной оси реактора, в реактор вводят расчетные количества трибохимического катализатора и оксида олова(II) и этот момент принимают за начало процесса получения целевого продукта. Контроль за ходом его протекания ведут методом отбора проб и их анализа на содержание основной соли и непрореагировавшей кислоты. Как только последние приближаются к отвечающим практически 100%-ному превращению оксида в целевой продукт, перемешивание прекращают, отсоединяют корпус от его крышки и опускают таким образом, чтобы лопасть мешалки оказалась над реакционной массой в корпусе. Выжидают некоторое время, давая возможность остаткам реакционной смеси стечь. Далее корпус с реакционной смесью вынимают из гнезда каркасной рамы и его содержимое выливают в воронку узла фильтрования с сеткой с ячейками 0,3×0,3 мм. Оставшийся на сетке перетирающий агент аккуратно переносят в корпус бисерной мельницы. Установку собирают повторно, проверяют работу перемешивающего устройства вручную, вводят некоторое количество растворителя, включают механическое перемешивание и проводят отмывку реактора, его элементов и перетирающего агента от остатков реакционной смеси. После завершения этой операции перемешивание прекращают и проводят повторное отделение перетирающего агента от промывного растворителя. Перетирающий агент сушат, взвешивают, внимательно осматривают и возвращают в повторный процесс.

Отделенную ранее от перетирающего агента суспензию реакционной смеси фильтруют, осадок на фильтре промывают промывным растворителем, тщательно отжимают, вместе с фильтром удаляют из воронки для фильтрования, взвешивают, измельчают и отправляют на сушку или дополнительную очистку путем перекристаллизации. Высушенный осадок взвешивают, тщательно измельчают, определяют содержание целевого продукта и эквивалент последнего. На основе полученных данных рассчитывают выход выделенного продукта. Последний должным образом складируют и используют его для определения растворимостей в различных средах и по иным целевым назначениям.

Фильтрат и промывной растворитель взвешивают, анализируют на остаточные содержания основного бензоата олова(II), бензойной кислоты и трибохимического катализатора и используют в загрузках повторных процессов.

Пример №1

В бисерную мельницу вертикального типа с пластиковым корпусом объемом 380 мл, высотой 125 мм и диаметром входного отверстия 53 мм с плоским дном и высокооборотной (1560 об/мин) мешалкой из текстолита с лопастью 50×45×3 мм и крышкой с сальниковой коробкой для вала механической мешалки, карманами для пробоотборника, ввода необходимых добавок и измерения температуры, снабженную легко перемещаемой вдоль продольной оси реактора нагревающей баней, последовательно загружают 100 г фехраля в виде колец диаметром 5-10 мм из проволоки диаметром 1,1 мм, 86,3 г уайт-спирита и 6,77 г бензойной кислоты. Корпус реактора помещают в соответствующее гнездо каркасной рамы, соединяют с крышкой, прокручивают вручную вал мешалки, подводят снизу нагревающую баню таким образом, чтобы корпус мельницы погружался на 0,6-0,7 своей высоты (температура воды в нагревательной бане 60-70°C), включают механическое перемешивание и готовят раствор бензойной кислоты. На это потребовалось 15 мин, температура раствора была 42˚C. Не прекращая перемешивания, но убрав нагревательную баню путем перемещения вниз до полного вывода корпуса реактора из зоны ее действия, вводят 6,73 г оксида олова(II), 0,19 г тиомочевины в качестве трибохимического катализатора и этот момент принимают за начало процесса.

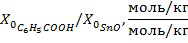

Процесс ведут при естественно складывающейся температуре и текущем контроле за содержанием непрогеагировавшей кислоты и накоплением соединений олова(II). Эти данные дают возможность строить зависимости выхода продукта как функции времени. Выборочные данные для данного случая приведены в таблице 1.

Таблица 1

процесса, мин

При достижении по результатам анализа 98% и более выхода продукта процесс прекращают. Для чего останавливают механическое перемешивание, отсоединяют корпус реактора от его крышки с мешалкой, опускают его вниз таким образом, чтобы остатки РС с вала и лопасти мешалки могли стечь. На это отведено 5 мин. После этого корпус с его содержимым вынимают из гнезда каркасной рамы и его содержание выливают в приемную воронку с сеткой с ячейками 0,3×0,3 мм узла фильтрования, дают время остаткам РС стечь с перетирающего агента (за 3 мин). Перетирающий агент аккуратно снимают с сетки воронки узла фильтрования и возвращают в корпус реактора. Бисерную мельницу собирают вновь, вводят в нее 30 г уайт-спирита, включают механическое перемешивание и в течение 15 мин отмывают стенки, мешалку, ее вал и перетирающий агент от остатков РС. По истечении указанного времени перемешивание прекращают и проводят отделение перетирающего агента повторно. Перетирающий агент сушат, взвешивают, определяют наличие поверхностных отложений продуктов, при больших количествах последних их удаляют, после чего перетирающий агент возвращают на загрузку повторного процесса.

Отделенную ранее от перетирающего агента суспензию РС подвергают фильтрованию. Осадок на фильтре промывают частью собранного при промывке перетирающего агента, стенок корпуса и других элементов реактора от остатков РС промывного растворителя, тщательно отжимают, подсушивают, аккуратно снимают, дробят и отправляют на воздушную сушку до постоянного веса. Определяют массу высушенного продукта, его эквивалент, рассчитывают выход отделенного продукта. Он оказался равным 97%. Потери при выделении оценены в 2%. При необходимости твердый продукт направляют на очистку путем перекристаллизации. Оценивают растворимость основного бензоата олова(II) в базовом растворителе, а также остаточные количества кислоты в продукте. Последние составляли 0,1%.

Фильтрат и промывной растворитель взвешивают, определяют в них содержание соединений олова и остаточной кислоты, а также трибохимического катализатора, после чего отправляют на загрузку повторного процесса. Содержание кислоты в них хорошо коррелировало с избыточной кислотой, взятой в процесс. А содержание соединений олова(II) в 1,25 раза больше, чем определенная растворимость основной соли в базовом растворителе. Эти различия предопределены тем, что фильтрат представляет собой раствор кислоты, а в растворе кислоты растворимость солей обычно выше, чем в самом растворителе.

Примеры №2-8

Реактор, исходные реагенты, перетирающий агент, трибохимический катализатор и растворитель жидкой фазы, масса загрузки и ее соотношение с массой перетирающего агента, дозировка трибохимического катализатора, последовательность операций при загрузке, приготовлении раствора бензойной кислоты, проведении самого процесса и текущего контроля за его ходом, его завершении, отделении и очистке перетирающего агента, отделении, промывке и высушивании твердой фазы целевого продукта, возврате перетирающего агента, фильтрата и промывного растворителя в повторный процесс аналогичны описанным в примере 1. Отличаются величинами загрузок оксида олова(II) и используемыми избытками бензойной кислоты. Указанные различия и другие характеристики процесса сведены в таблице 2.

Таблица 2

Примеры №9-16

Реактор, исходные реагенты и их загрузки, растворитель жидкой фазы, природа перетирающего агента и соотношение его массы с массой загрузки, последовательность операций при загрузке, приготовлении раствора бензойной кислоты, запуске и проведении процесса, контроле за ходом протекания и выборе момента прекращения, отделении перетирающего агента, отмывке его и элементов реактора от остатков реакционной смеси, выделении из последней твердой фазы целевого продукта и работе с ней, а также при возврате перетирающего агента, фильтрата и промывного растворителя в повторный процесс аналогичны описанным в примере 2. Отличаются дозировкой и природой трибохимического катализатора. Эти отличия вместе с другими характеристиками процесса сведены в таблицу 3.

Таблица 3

Положительный эффект предлагаемого решения состоит в следующем.

Процесс одностадийный, простой, протекает с практически количественным расходованием оксида олова(II) с высокой селективностью по основному бензоату металла в мягких условиях и в простом для реализации оборудовании.

Селективность процесса мало чувствительна к избытку бензойной кислоты, а использование последнего значимо увеличивает скорость протекания по всему ходу, что приводит почти к двукратному сокращению длительности, а следовательно, и затрат времени на процесс.

Целевой продукт имеет очень малую растворимость в используемой реакционной смеси (~10-4 моль/кг), что предопределяет его накопление только в суспендированной твердой фазе. Последнее существенно облегчает его выделение и последующую очистку.

Избыточная кислота легко вымывается из твердой фазы целевого продукта, что не создает трудностей в очистке основного бензоата олова(II) от этого избыточного реагента.

Растворитель жидкой фазы не требует своего выделения из жидких фаз реакционных смесей (фильтратов и промывного растворителя), которые можно возвращать в повторные процессы без каких-либо промежуточных воздействий.

Трибохимических катализаторов для данного процесса найдено несколько, причем соизмеримых по своей эффективности, что предопределяет возможность выбора. Среди них есть и широко распространенные в практическом использовании соединения как, например, мочевина.

Тепловой эффект брутто-процесса небольшой. Начальный подогрев для ускорения растворения кислоты и облегчения приготовления ее раствора можно выполнить путем предварительного подогрева растворителя вне реакционного аппарата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бензоата олова (II) | 2016 |

|

RU2630310C1 |

| Способ получения ацетата или оксалата свинца из его оксида (II) | 2023 |

|

RU2807759C1 |

| Двухстадийный способ получения карбоксилатов олова (II) из металла | 2017 |

|

RU2678092C1 |

| Способ получения фторида олова (II) из металла и его диоксида | 2018 |

|

RU2713840C1 |

| Способ получения бензоата и замещенных бензоатов олова (IV) | 2017 |

|

RU2660905C1 |

| Способ получения карбоксилатов олова (II) | 2017 |

|

RU2671197C1 |

| Способ получения бензоата и замещенных бензоатов олова (IV) из вторичного сырья | 2017 |

|

RU2673470C1 |

| Способ получения соли олова (IV) с анионами азотной и бензойной кислот | 2020 |

|

RU2735433C1 |

| Способ получения нитрата олова (IV) | 2017 |

|

RU2655142C1 |

| Способ получения основного нитрата олова (IV) Sn(OH)(NO) | 2017 |

|

RU2680065C1 |

Изобретение относится к способу получения основного бензоата олова(II) путем прямого взаимодействия оксида металла с кислотой в бисерной мельнице в присутствии трибохимического катализатора и перетирающего агента. Процесс проводят в присутствии жидкой фазы на базе уайт-спирита, оксид олова(II) загружают в количестве 0,25-1,00 моль/кг в мольном соотношении с бензойной кислотой (1:1,05)÷(1:2,20), трибохимический катализатор дозируют в количестве (5÷50)·10-3 моль/кг. Сначала готовят раствор бензойной кислоты, для чего в реактор дозируют фехраль как перетирающий агент, уайт-спирит и бензойную кислоту. Включают механическое перемешивание и подогрев и ведут растворение кислоты таким образом, чтобы к завершению этой операции температура раствора была 40-45°C. Не прекращая перемешивания, подогрев устраняют, вводят трибохимический катализатор и оксид олова(II) и ведут процесс при естественно складывающейся температуре до практически количественного превращения оксида в основную соль. Текущий контроль ведут методом отбора проб и определения в них перешедшего в соль оксида и прореагировавшей с ним кислоты. При завершении процесса перемешивание прекращают, отделяют суспензию реакционной смеси от перетирающего агента, из нее выделяют путем фильтрования твердый продукт, осадок его тщательно промывают и направляют на очистку путем перекристаллизации, а фильтрат возвращают в повторный процесс. При этом в качестве трибохимического катализатора используют мочевину, тиомочевину, фенилтиомочевину, дициандиамид, бензолсульфамид, амид салициловой кислоты. Способ позволяет получать продукт с высокими выходом и избирательностью. 1 з.п. ф-лы, 3 табл., 16 пр.

1. Способ получения основного бензоата олова(II) путем прямого взаимодействия оксида металла с кислотой в бисерной мельнице в присутствии трибохимического катализатора и перетирающего агента, отличающийся тем, что процесс проводят в присутствии жидкой фазы на базе уайт-спирита, оксид олова(II) загружают в количестве 0,25-1,00 моль/кг в мольном соотношении с бензойной кислотой (1:1,05)÷(1:2,20), трибохимический катализатор дозируют в количестве (5÷50)·10-3 моль/кг, загрузку на приготовление раствора кислоты проводят в следующей последовательности: перетирающий агент фехраль, растворитель жидкой фазы, бензойная кислота, после чего включают механическое перемешивание и подогрев и ведут растворение кислоты таким образом, чтобы к завершению этой операции температура раствора была 40-45°C, после чего, не прекращая перемешивания, подогрев устраняют, вводят трибохимический катализатор и оксид олова(II) и ведут процесс при естественно складывающейся температуре до практически количественного превращения оксида в основную соль при текущем контроле методом отбора проб и контроля в них перешедшего в соль оксида и прореагировавшей с ним кислоты, после чего перемешивание прекращают, отделяют суспензию реакционной смеси от перетирающего агента, из нее выделяют путем фильтрования твердый продукт, осадок его тщательно промывают и направляют на очистку путем перекристаллизации, а фильтрат возвращают в повторный процесс.

2. Способ по п.1, отличающийся тем, что в качестве трибохимического катализатора используют мочевину, тиомочевину, фенилтиомочевину, дициандиамид, бензолсульфамид, амид салициловой кислоты.

| EP 644223 A2, 22.03.1995 | |||

| CN 104892564 A, 09.09.2015 | |||

| DE 3428404 A1, 21.02.1985 | |||

| Газоанализатор | 1973 |

|

SU636545A1 |

| СПОСОБ ТРИБОХИМИЧЕСКОГО ПОЛУЧЕНИЯ МЕТАЛЛСОДЕРЖАЩИХ МЫЛ - КОМПОНЕНТОВ ЖИРУЮЩИХ СМЕСЕЙ | 1995 |

|

RU2092533C1 |

Авторы

Даты

2018-04-18—Публикация

2017-02-28—Подача