Изобретение относится к технологии получения солей олова (II) и может быть использовано в различных областях химической и иных видов практик, при проведении научных и технологических исследований и в аналитическом контроле.

Известно получение карбоксилатов олова (II) методом обменного разложения. Один из вариантов такого подхода описан в пат. РФ №2088570, опубл. 27.08.1997. В соответствии с ним процесс проводят путем ввода C8-C22 карбоновых кислот в водный раствор солей металлов, поставляющих катион карбоксилата, при нагревании до температуры плавления или предплавления кислоты, после чего в полученную суспензию или эмульсию расплава жирных кислот в водном растворе солей вводят щелочной агент при молярном соотношении соль:кислота:щелочной агент 1:n:n или (n+0,4), где n - заряд катиона соответствующего металла. При этом в качестве щелочного агента используют едкий натр или едкий калий, процесс проводят при 40-100°С или при температуре ниже температуры плавления соответствующего мыла на 40-45°С.

Недостатками данного способа являются:

1. Среди кислых реагентов указаны только жирные кислоты. Нет оснований считать, что предлагаемый вариант процесса можно распространить на ароматические и прочие карбоновые кислоты без соответствующих корректив и изъятий из ассортимента.

2. В процессе используются KОН или NaOH, причем даже в некотором избытке. Ни один из фрагментов этих соединений не входит в состав целевого карбоксилата - все превращается в соответствующий(е) сопутствующий(е) продукт(ы), требующий(е) отделения, утилизации и т.д. В худшем варианте это компоненты сбрасываемых сточных вод.

3. Процесс требует подогрева до температур вплоть до 100°С и больших расходов воды, что значительно увеличивает необходимые для его проведения затраты и ухудшает экологические характеристики.

4. В нем используется соль-поставщик катиона в целевой продукт, причем обязательно водорастворимая. Такая соль поливалентного металла относится к продуктам глубокой переработки природного сырья в сравнении с металлом и(или) оксидом.

Известно получение карбоксилатов олова (II) путем непосредственного контакта порошка или других форм металлического олова с карбоновой кислотой в присутствии промотора при нагревании сначала до 60°С с подачей воздуха или другого кислородсодержащего газа, далее с нагреванием до 140-180°С и выдержкой при такой температуре до накопления определенного количества олова-продукта с корректировкой состава путем замены кислородсодержащего газа на инертный и в такой атмосфере проводят завершение и прекращение процесса с последующим разделением реакционной смеси и выделением целевого продукта (Patent USA №6303808, опубл. 10/16/2001).

Недостатками данного способа являются:

1. Окислителями металла в описанных условиях могут быть кислота, молекулярный кислород, карбоксилаты олова (lV) и, возможно, промотор. Все эти процессы сложные и подлежат управлению разными приемами и решениями. В цитируемом способе нет четких указаний, что благоприятно и требует обязательного выполнения для обеспечения высокой селективности по карбоксилату олова (II) и что для карбоксилата олова (IV). Замена кислородсодержащего газа на инертный как-то с этим связана. Но без четких временных, температурных, гидродинамических характеристик, а также условий абсорбции кислорода из газовой фазы это «как-то» никак не раскрывается.

2. Процесс характеризуется несколькими сменяемыми по ходу температурными режимами, один из которых довольно высокотемпературный (140-180°С). Для реализации этого нужны разные источники подвода внешнего тепла и разные приемы стабилизации и поддержания. Реализовать это в одном реакционном аппарате задача непростая и довольно затратная. Да и точность поддержания 60°С и 180°С будет далеко не одинаковая.

3. В цитируемом источнике используется много промотора(ов) (до 20%). Ассортимент их разный. Тем не менее, ни один из них не «транспортирует» никакой своей массы в массу целевого карбоксилата.

4. Получаемые реакционные смеси сложные. Сложное и выделение целевого продукта из них, что ведет к сильно увеличенным потерям целевого продукта, а следовательно и к повышенным непроизводительным потерям исходного сырья.

Наиболее близким к заявляемому является описанный в диссертационной работе Т.В. Макеевой двухстадийный способ получения карбоксилатов цинка из металла с предварительным его окислением в гидроксид цинка с примесями основных солей (Т.В. Макеева Низкотемпературное быстрое и глубокое разрушение цинка и алюминия в водных и органических средах. Автореферат дисс. на соискание ученой степени канд. хим. наук. Санкт-Петербург, изд-во ООО «Копирка», 2016. - 17 с. В соответствии с ним способ содержит две стадии, которые могут быть проведены в разных или в одном и том же реакторе, но в различных средах и условиях и в разное время. В первой стадии металл окисляют в водной или водно-солевой среде в присутствии минеральной кислоты, в отсутствие или в присутствии соединений меди (II) в гидроксид цинка с примесями основных солей (с. 5-11). На второй стадии отделенный и высушенный на воздухе гидроксид цинка с примесями в уайт-спирите вводят в контакт в присутствии трибохимического катализатора с выбранной карбоновой кислотой (с. 12, табл. 6) с выделением накапливающегося преимущественно в твердой фазе карбоксилата путем фильтрования с последующей промывкой его, очисткой и сушкой.

Недостатками данного варианта являются:

1. Он не оформлен как способ, т.е. как технологический процесс с указанием диапазонов варьирования операций и условий проведения как первой так и второй стадии, с указанием диапазонов допустимого варьирования по природе кислоты, так и концентрационных факторов по ходу проведения.

2. Олово и цинк разные металлы. Хотя в ряду напряжений оба находятся левее водорода, совсем не очевидно, что то, что возможно для цинка в плане характеристик превращения и условий проведения, в тех же условиях и с такими же характеристиками реализуется и для олова.

3. Между первой и второй стадиями цитируемого варианта перерыв во времени не определялся и мог составлять от нескольких дней до нескольких месяцев и даже лет. При этом никак не оговорено, нужен ли такой перерыв или же нет и как его длительность сказывается на характеристиках второй стадии процесса.

4. В цитируемом источнике нет данных для просчета выходов полученного и выделенного продукта на загруженный в первой стадии и прореагировавший в ней металл.

Задачей предлагаемого решения является состыковать условия окисления олова азотной или соляной кислотами как в отсутствие, так и в присутствии соединений меди (II) в качестве окислителей, регенерируемых по ходу процесса путем взаимодействия продуктов их восстановления с кислородом воздуха, в водных и водно-солевых средах с выделением полученных продуктов в виде твердого осадка и последующей сушкой на воздухе до постоянной массы или промежуточного состояния с взаимодействием этого продукта с карбоновой кислотой, но уже в органической среде, в присутствии трибохимического катализатора с образованием среднего карбоксилата олова (II) в качестве целевого продукта и подобрать такие условия проведения обозначенного получения, которые позволяли бы при комнатной и близких к ней температурах достигать высокие выхода и избирательности по целевому продукту с одновременным определением выходов полученного и выделенного продукта на загруженный и прореагировавший металл в первой стадии комбинированного процесса. При этом присутствие соединений меди в продуктах окисления металла соединениями меди (II) в водной или водно-солевой среде не должно приводить к существенным изменениям в наборе и последовательности. операций в стадии превращния продукта первой стадии в целевой карбоксилат, а также к иным диапазонам условий проведения и характеристик операций второй стадии.

Поставленная задача достигается тем, что двухстадийный способ получения карбоксилатов олова (II) осуществляют при температуре 15-25°С в бисерной мельнице с высокооборотной мешалкой и перетирающим агентом в массовом соотношении с загрузкой (кроме металла) 1:1, при этом в первой стадии в качестве перетирающего агента используют стеклянный бисер, металл в количестве по массе 7,42-20,01% от остальной загрузки вводят в контакт с водным раствором азотной или соляной кислоты с концентрацией 0,25-2,50 моль/кг, взятой в мольном соотношении металл:кислота (1,01:1)÷(5,05:1), в отсутствие или в присутствии до 0,25 моль/кг добавок соли аммония и (0÷121)⋅10-3 моль/кг медьсодержащего окислителя в условиях надежного контакта хорошо перемешиваемой реакционной смеси с проточным через газовое пространство реактора воздухом и ведут окисление с контролем за накоплением соединений олова (II) до полного расходования загруженного металла или самопрекращения процесса по иной причине с последующим отделением перетирающего агента и непрореагировавшего металла, фильтрованием находящегося в суспендированном состоянии продукта, промывкой осадка водой и далее сушкой на воздухе до постоянной массы либо до промежуточного состояния с дальнейшей по завершении сушки сразу или через любой нефиксируемый промежуток времени загрузкой какой-то части его как началом второй стадии в бисерную мельницу с фехралем в качестве перетирающего агента, органическим растворителем, (2,05-2,30)-кратным в отношении загрузки соединений олова (И) мольным содержанием карбоновой кислоты и (3-15)⋅10-3 моль/кг трибохимического катализатора, проведением второй стадии с текущим контролем за ходом расходования кислоты до прекращения последнего, после чего процесс останавливают, отделяют перетирающий агент от суспензии продукта, последний выделяют путем фильтрования, отмывают растворителем на фильтре от избыточной кислоты, снимают с фильтра, сушат и складируют до использования либо направляют на дополнительную очистку путем перекристаллизации; при этом в качестве медьсодержащих окислителей первой стадии используют индивидуальные оксид, гидроксид, основные и средние, соли меди (II), а также медьсодержащие продукты ранее выполненного окисления олова в первой стадии в присутствии индивидуальных соединений меди (II), либо продукты окисления меди, бронз и латуней в разных условиях, причем чем меньше содержание медьсодержащего окислителя в загрузке на окисление металла, тем более интенсивный контакт между реакционной смесью и воздухом организуют в зоне протекания процесса; в качестве взаимодействующей с продуктами первой стадии карбоновой кислоты используют бензойную, салициловую, 5-аминосалициловую, n-оксибензойную, антраниловую или коричную; в качестве трибохимического катализатора второй стадии используют n-аминоазобензол, 2-аминопиридин, бензидин, нафтиламин, n-аминофенол, а в качестве растворителя объемной фазы второй стадии используют уайт-спирит, этилцеллозольв, смесь ксилолов или сольвент.

Характеристика используемого сырья:

Олово ГОСТ 860-75

Азотная кислота ГОСТ 4461-77

Соляная кислота ГОСТ 3118-77

Нитрат аммония ГОСТ 2-2013

Хлорид аммония ГОСТ 3773-72

Оксид меди (II) ГОСТ 16539-79

Малахит ГОСТ 8927-79

Гидроксид меди (II) ТУ 6-09-3421-78

Нитрат меди (II) ТУ 6-09-3757-74

Хлорид меди (II) ГОСТ 4167-74

Карбоновые кислоты:

Бензойная ГОСТ 6413-77

Салициловая ГОСТ 624-70

5-Аминосалициловая ТУ 6-09-07-691-76

n-Оксибензойная ТУ 6-09-3646-74

Антраниловая ТУ 6-09-3821-74

Коричная ТУ 6-09-4572-78

Трибохимические катализаторы:

n-Аминоазобензол ГОСТ 4681-70

2-Аминопиридин ТУ 6-09-672-77

Бензидин ТУ 6-09-4221-76

Нафтиламин ГОСТ 8827-74

n-Аминофенол ГОСТ 5209-77

Растворители:

Уайт-спирит ГОСТ 3134-78

Этилцеллозольв ГОСТ 8313-88

Смесь ксилолов ГОСТ 9410-78

Сольвент ГОСТ 10214-78

Основные хлорид и нитрат меди (II) получают по методике, описанной в статье: «Взаимодействие оксида меди (II) с одноосновными минеральными кислотами в модельных условиях и в присутствии металлической меди» / С.Д. Пожидаева, А.М. Иванов, ДА. Сотнйкова, А.Ю. Елисеева // Журнал неорганической химии. - 2014. - Т. 59. - №1. - С. 21-27.

Продукты окисления меди и ее сплавов получают по методикам, описанным в статьях: «Получение, выделение и анализ основных солей меди с формулой CuA2⋅nCu(OH)2» / A.M. Иванов, С.Д. Пожидаева, А.Ю. Елисеева, Д.А. Сотникова // Известия ЮЗГУ. - 2013. - №1(46). - С. 175-180; «Аномально глубокое и быстрое разрушение меди и бронзы под воздействием присутствующих на них продуктов коррозии» / С.Д. Пожидаева, А.Ю. Елисеева, A.M. Иванов // Технология металлов. - 2014. - №10. - С. 13-21.

Условия получения содержащих пригодные окислители продуктов первой стадии приведены в соответствующих примерах.

Проведение процесса заявляемым способом следующее. В первой стадии в бисерную мельницу вертикального типа с высокооборотной мешалкой лопастного типа и стеклянным бисером в качестве перетирающего агента загружают расчетные количества металла и водного раствора азотной или соляной кислоты, либо указанных реагентов, а также солей аммония и соединения меди (II). Включают механическое перемешивание и ведут окисление металла кислотой или совместно с соединениями меди (II) с образованием преимущественно гидроксида олова (II) SnO⋅xH2O с примесями оксида SnO и основных солей Sn(OH)A (А - анион кислоты). При использовании соединений меди (II) организуют интенсивный контакт реакционной смеси с воздухом. После расходования загруженного металла, либо оговоренной его части, либо самопрекращения процесса по какой-либо иной причине перемешивание прекращают, реакционную смесь отделяют от перетирающего агента и непрореагировавшего металла, затем фильтруют. Фильтрат анализируют на содержание соединений олова (II) и оставшейся кислоты и используют при повторных загрузках. А осадок гидроксида с указанными выше примесями снимают с фильтра и далее сушат на воздухе вплоть до постоянной массы либо до промежуточного состояния. По завершении сушки или в какой-либо иной момент времени, т.е. после хранения в течении любого нефиксированного времени, весь продукт либо часть его загружают в ту же или иную бисерную мельницу, куда заблаговременно вводят перетирающий агент, органический растворитель, кислоту и трибохимический катализатор и готовят раствор кислоты либо раствор-суспензию кислоты, что зависит от растворимости последней в выбранном растворителе. Включают механическое перемешивание и ведут процесс второй стадии до практически полного превращения всех загруженных соединений олова (И) в среднюю соль металла (II). По достижении указанного состояния перемешивание прекращают, суспензию реакционной смеси отделяют от перетирающего агента, затем фильтруют, осадок целевого продукта на фильтре отмывают от остатков кислоты растворителем, промывной растворитель и фильтрат возвращают в повторный процесс, а осадок средней соли снимают с фильтра и направляют на воздушную сушку до постоянной массы с последующим определением степени чистоты и областей использования.

Пример №1

В бисерную мельницу вертикального типа с корпусом объемом 460 мл в виде цилиндра диаметром 63 мм с плоским дном и диаметром входного отверстия 55 мм из пластика, снабженным надежно закрывающейся крышкой с сальниковой коробкой для высокооборотной (1560 об/мин) механической мешалки лопастного типа с валом и лопастью размерами 58×30×2,5 мм из текстолита, а также отверстиями для контроля температуры, отбора проб реакционной смеси и помещения ввода для подачи воздуха (при необходимости) и выхода образующегося по ходу процесса водорода помещают 120 г стеклянного бисера в качестве обеспечивающего механические воздействия на поверхность твердого реагента агента, 120 г 2,5 н раствора азотной кислоты и 11,87 г измельченной до кусков с максимальным линейным размером 5 мм оловянной ленты (полосы). Включают механическое перемешивание и ведут процесс при текущем контроле за накоплением соединений олова (II). Степень превращения металла αSn во времени менялась следующим образом

По истечении 125 мин перемешивание прекращают, корпус реактора отсоединяют от крышки, опускают в гнезде каркасной рамы вниз настолько, чтобы нижняя кромка лопасти мешалки оказалась выше уровня реакционной смеси в корпусе, и дают возможность остаткам реакционной смеси стечь в течении 4 мин. Мешалку и нижнюю часть вала ополаскивают из пульверизатора небольшим количеством воды, стекающей непосредственно в реакционную смесь. Далее корпус с содержимым вынимают из гнезда каркасной рамы, содержимое выливают в воронку узла отделения реакционной смеси от стеклянного бисера и непрореагировавшего металла (в данном случае отсутствует) на сетке с размерами ячеек 0,3×0,3 мм в качестве фильтровальной перегородки, остатки реакционной смеси на твердой фазе смывают дистиллированной водой с использованием пульверизатора, твердый перетирающий агент сушат и направляют на загрузку повторного процесса. Реакционную смесь с промывными водами взвешивают и подвергают фильтрованию с промывкой осадка на фильтре. Отфильтрованный продукт взвешивают и направляют на воздушную сушку до постоянного веса. Последний оказался равным 15,43 г. Анализ на содержание соединений Sn в нем показал наличие 0,095 молей. Следовательно потери на отобранные на анализ пробы и при выделении составили 5% от загруженного металла.

Фильтрат с промывными водами (в данном случае 14,7% от массы) анализируют на содержание соединений Sn2+ и остаточной кислоты и направляют на загрузку повторного процесса. На этом завершается первая стадия процесса.

Вторую стадию проводят в полностью эквивалентной бисерной мельнице в присутствии колец диаметром 4-7 мм из фехралевой проволоки диаметром 1 мм в качестве перетирающего агента, загружаемого в массовом соотношении с остальной загрузкой 1:1, в данном случае 120 г. Растворителем жидкой фазы выбран уайт-спирит, который вводят в количестве 80,3 г.Далее вводят высушенный до постоянной массы продукт стадии 1 в количестве 15,1 г (0,093 молей соединений олова (II)) 24,4 г бензойной кислоты (мольное соотношение кислота:соединение олова (II) 2,15:1) и 0,24 г n-аминоазобензола в качестве трибохимического катализатора. Включают механическое перемешивание и этот момент принимают за начало процесса, проводимого в отсутствие подвода внешнего тепла при текущем контроле за расходованием кислоты. Результаты такого контроля представлены в таблице 2

Хорошо видно, что достижение расчетного значения взятого в загрузку избытка бензойной кислоты имеет место после 300 мин протекания процесса. Перемешивание прекращают и проводят все описанные для стадии 1 операции по отделению перетирающего агента от реакционной смеси и выделению продукта из нее, за исключением отмывки перетирающего агента и элементов реактора от остатков реакционной смеси и промывки отфильтрованного продукта на фильтре. Для этих целей используют уайт-спирит. Первую операцию проводят непосредственно в бисерной мельнице, куда возвращают отделенный перетирающий агент, собирают мельницу в рабочее состояние и запускают ее в данном случае на 8 мин. Затем проводят повторное отделение перетирающего агента в указанной последовательности действий с сбором промывного растворителя, который затем и используют для промывки осадка продукта на фильтре.

Масса высушенного на воздухе продукта составила 32,1 г.Величина эквивалента равна 360±2, что позволяет считать полученный продукт средней солью олова (II). Его выделено в количестве 0,089 моль, т.е. с выходом 95,7%. Учитывая, что в загрузку первой стадии взято 0?1 моль металла, а во вторую стадию взято 0,093/0,095-0,98 доля продукта первой стадии, выход продукта на загруженный металл составил 90,8%. Выход продукта на прореагировавший металл с учетом взятой во вторую стадию доли продукта первой стадии составил 95,6%.

Примеры №2-9

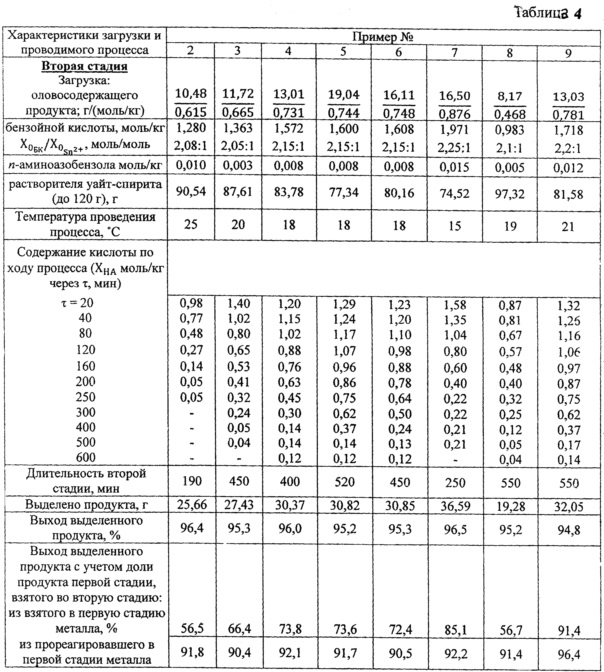

Число стадий, способ получения оловосодержащего реагента для второй стадии путем взаимодействия металла с сильной одноосновной минеральной кислотой в отсутствие медьсодержащего окислителя, аппаратурное оформление каждой стадии, природа и количество перетирающего агента в каждой стадии, последовательности операций при проведении стадий, остановок процессов, отделений перетирающего агента, выделений продуктов и работы с ними на каждой стадии аналогичны описанным в примере 1. Отличаются загрузками кислоты и металла на первой стадии, степенью превращения металла на момент прекращения процесса первой стадии, природой кислоты, условиями и глубиной сушки продукта первой стадии и соответствующими коррективами в загрузках и длительностях проведения второй стадии. Все это и полученные характеристики проведения обозначенных стадий сведены в таблицах 3 и 4.

Примеры №10-26

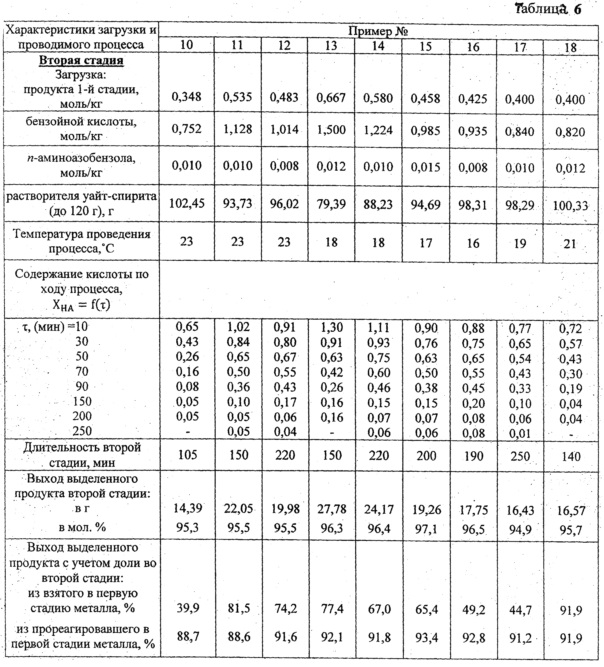

Отличается от примеров 1-9 способом получения продукта первой стадии, а именно окислением олова в присутствии соединений меди (II) (проводимого при интенсивном протоке воздуха через газовое пространство реактора) и связанными с этим особенностями протекания и характеристиками второй стадии предлагаемого решения. Загрузки по стадиям и характеристики таких процессов сведены в таблицах 5-8.

Примеры №27-38

Первая стадия процесса полностью аналогична первым стадиям процессов №12, 15-18, 22, 24-26 и выполненного повторно №16. Аналогичны этим примерам загрузочные соотношения и количества реагентов, добавок и перетирающего агента, а также последовательности операций и вторых стадий.

Отличаются природой используемой карбоновой кислоты, трибохимического катализатора и растворителя. Загрузочные нормы и характеристики вторых стадий этих процессов приведены в таблицах 9 и 10.

Положительный эффект предлагаемого решения состоит:

1. Обработка оловянных покрытий разбавленными минеральными кислотами является одним из наиболее просто реализуемых способов утилизации металла отработанных покрытий. Но образующийся при этом продукт SnO⋅хН2О не имеет постоянного состава (х - переменная величина) и к тому же загрязнен основными солями Sn(OH)A (А - анион кислоты на обработку покрытия), а также SnO как продуктом разложения гидроксида в присутствии основной соли. Предлагаемое решение позволяет указанный загрязненный продукт с высокой избирательностью и практически количественно превратить в средний карбоксилат олова (II), находящий более значимое практическое применение, т.е. являющийся целевым.

2. Процесс глубокого разрушения металла может быть, с соизмеримой эффективностью проведен при больших стехиометрических недостатках азотной (соляной) кислоты, что экономит не только кислоту, но и сокращает ее унос при сушке продукта, а также связывание в основную соль типа Sn(OH)A (А - анион NO3- или Сl-). Последнее благоприятно для протекания второй стадии, поскольку взаимодействие гидроксида олова (И) SnO⋅хН2О с карбоновой кислотой протекает много легче, чем аналогичное взаимодействие с основной солью.x

3 Глубокое окисление металла соединениями меди (И) допускает использование в качестве окислителя оксида, гидроксида, основного карбоната, основных и средних солей минеральных кислот, а также продуктов окисления данного процесса, меди, бронзы и латуни, причем в последних случаях количество требуемого окислителя снижается до каталитических количеств (10° моль/кг, что меньше стехиометрических в 500-1000 раз) без существенных потерь в скорости, глубине превращения и в других характеристиках. Такое снижение представляет интерес и в плане очистки получаемых продуктов в присутствии практически нерастворимых малахита, гидроксида и оксида меди (И), которых в качестве окислителя приходится брать значимо больше, поскольку в качестве окислителей выступают не сами они,. а продукты их взаимодействия с кислотой, т.е. основные соли, которые нужно получить и накопить по ходу процесса. f

4. Продукты окисления металла в водной и водно-солевой средах, как и продукты-карбоксилаты в выбранных условиях являются плохо растворимыми соединениями, накапливаются практически полностью в суспендированном виде и легко отделяются простым фильтрованием.

5. Процесс второй стадии предлагаемого ^решения малочувствителен к присутствию в исходном сырье соединений меди (II) в широком диапазоне содержаний, что дает возможность перерабатывать продукты первой стадии, полученные как в отсутствие, так и в присутствии медьсодержащего окислителя. При этом совершенно не важно, сколько они хранились до переработки во второй стадии.

6. Технология проведения второй стадии допускает варьирование в широком диапазоне содержанием загружаемых соединений олова (II), не требует значимого избытка карбоновой кислоты, допускает выбор кислоты, трибохимического катализатора и растворителя, варьирование содержанием трибохимического катализатора в довольно широком диапазоне, а также использование фильтратов и промывных растворителей в повторных процессах.

7. Обе стадии предлагаемого решения довольно просты в аппаратурном оформлении, не требуют подвода внешнего тепла и использования принудительного охлаждения, не содержат котлонадзорного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бензоата и замещенных бензоатов олова (IV) из вторичного сырья | 2017 |

|

RU2673470C1 |

| Способ получения карбоксилатов олова (II) | 2017 |

|

RU2671197C1 |

| Способ получения основного бензоата олова (II) | 2017 |

|

RU2650893C1 |

| Способ получения бензоата олова (II) | 2016 |

|

RU2630310C1 |

| Способ получения ацетата или оксалата свинца из его оксида (II) | 2023 |

|

RU2807759C1 |

| Способ получения бензоата и замещенных бензоатов олова (IV) | 2017 |

|

RU2660905C1 |

| Способ получения соли олова (IV) с анионами азотной и бензойной кислот | 2020 |

|

RU2735433C1 |

| Способ получения карбоксилатов олова (II) | 2017 |

|

RU2670199C1 |

| Способ получения нитрата олова (IV) путем окисления нитрата олова (II) | 2019 |

|

RU2717810C1 |

| Способ получения основного нитрата олова (IV) Sn(OH)(NO) | 2017 |

|

RU2680065C1 |

Изобретение относится к двухстадийному способу получения карбоксилатов олова (II) на основе прямого взаимодействия металла с кислотой в отсутствие или в присутствии окислителя, где процесс проводят при температуре 15-25°С в бисерной мельнице с высокооборотной мешалкой и перетирающим агентом в массовом соотношении с загрузкой (кроме металла) 1:1, при этом в первой стадии в качестве перетирающего агента используют стеклянный бисер, металл в количестве по массе 7,42-20,01% от остальной загрузки вводят в контакт с водным раствором азотной или соляной кислоты с концентрацией 0,25-2,50 моль/кг, взятой в мольном соотношении металл:кислота (1,01:1)÷(5,05:1), в отсутствие или в присутствии до 0,25 моль/кг добавок соли аммония и (0÷121)⋅10-3 моль/кг медьсодержащего окислителя в условиях надежного контакта хорошо перемешиваемой реакционной смеси с проточным через газовое пространство реактора воздухом и ведут окисление с контролем за накоплением соединений олова (II) до полного расходования загруженного металла или самопрекращения процесса по иной причине с последующим отделением перетирающего агента и непрореагировавшего металла, фильтрованием находящегося в суспендированном состоянии продукта, промывкой осадка водой и далее сушкой на воздухе до постоянной массы либо до промежуточного состояния с дальнейшей по завершении сушки сразу или через любой нефиксируемый промежуток времени загрузкой какой-то части его как началом второй стадии в бисерную мельницу с фехралем в качестве перетирающего агента, органическим растворителем, (2,05-2,30)-кратным в отношении загрузки соединений олова (II) мольным содержанием карбоновой кислоты и (3-15)⋅10-3 моль/кг трибохимического катализатора, проведением второй стадии с текущим контролем за ходом расходования кислоты до прекращения последнего, после чего процесс останавливают, отделяют перетирающий агент от суспензии продукта, последний выделяют путем фильтрования, отмывают растворителем на фильтре от избыточной кислоты, снимают с фильтра, сушат и складируют до использования либо направляют на дополнительную очистку путем перекристаллизации. 5 з.п. ф-лы, 10 табл., 38 пр.

1. Двухстадийный способ получения карбоксилатов олова (II) на основе прямого взаимодействия металла с кислотой в отсутствие или в присутствии окислителя, отличающийся тем, что процесс проводят при температуре 15-25°С в бисерной мельнице с высокооборотной мешалкой и перетирающим агентом в массовом соотношении с загрузкой (кроме металла) 1:1, при этом в первой стадии в качестве перетирающего агента используют стеклянный бисер, металл в количестве по массе 7,42-20,01% от остальной загрузки вводят в контакт с водным раствором азотной или соляной кислоты с концентрацией 0,25-2,50 моль/кг, взятой в мольном соотношении металл:кислота (1,01:1)÷(5,05:1), в отсутствие или в присутствии до 0,25 моль/кг добавок соли аммония и (0÷121)⋅10-3 моль/кг медьсодержащего окислителя в условиях надежного контакта хорошо перемешиваемой реакционной смеси с проточным через газовое пространство реактора воздухом и ведут окисление с контролем за накоплением соединений олова (II) до полного расходования загруженного металла или самопрекращения процесса по иной причине с последующим отделением перетирающего агента и непрореагировавшего металла, фильтрованием находящегося в суспендированном состоянии продукта, промывкой осадка водой и далее сушкой на воздухе до постоянной массы либо до промежуточного состояния с дальнейшей по завершении сушки сразу или через любой нефиксируемый промежуток времени загрузкой какой-то части его как началом второй стадии в бисерную мельницу с фехралем в качестве перетирающего агента, органическим растворителем, (2,05-2,30)-кратным в отношении загрузки соединений олова (II) мольным содержанием карбоновой кислоты и (3-15)⋅10-3 моль/кг трибохимического катализатора, проведением второй стадии с текущим контролем за ходом расходования кислоты до прекращения последнего, после чего процесс останавливают, отделяют перетирающий агент от суспензии продукта, последний выделяют путем фильтрования, отмывают растворителем на фильтре от избыточной кислоты, снимают с фильтра, сушат и складируют до использования либо направляют на дополнительную очистку путем перекристаллизации.

2. Способ по п.1, отличающийся тем, что в качестве медьсодержащих окислителей первой стадии используют индивидуальные оксид, гидроксид, основные и средние соли меди (II), а также медьсодержащие продукты ранее выполненного окисления олова в первой стадии в присутствии индивидуальных соединений меди (II), либо продукты окисления меди, бронз и латуней в разных условиях.

3. Способ по п. 1, отличающийся тем, что чем меньше содержание медьсодержащего окислителя в загрузке на окисление металла, тем более интенсивный контакт между реакционной смесью и воздухом организуют в зоне протекания процесса.

4. Способ по п. 1, отличающийся тем, что в качестве взаимодействующей с продуктами первой стадии карбоновой кислоты используют бензойную, салициловую, 5-аминосалициловую, n-оксибензойную, антраниловую или коричную.

5. Способ по п. 1, отличающийся тем, что в качестве трибохимического катализатора второй стадии используют n-аминоазобензол, 2-аминопиридин, бензидин, нафтиламин, n-аминофенол.

6. Способ по п. 1, отличающийся тем, что в качестве растворителя объемной фазы второй стадии используют уайт-спирит, этилцеллозольв, смесь ксилолов или сольвент.

| EP 644223 A2, 22.03.1995 | |||

| CN 104892564 A, 09.09.2015 | |||

| Способ получения бензоата олова (II) | 2016 |

|

RU2630310C1 |

| DE 3428404 A1, 21.02.1985 | |||

| Газоанализатор | 1973 |

|

SU636545A1 |

| СПОСОБ ТРИБОХИМИЧЕСКОГО ПОЛУЧЕНИЯ МЕТАЛЛСОДЕРЖАЩИХ МЫЛ - КОМПОНЕНТОВ ЖИРУЮЩИХ СМЕСЕЙ | 1995 |

|

RU2092533C1 |

Авторы

Даты

2019-01-23—Публикация

2017-08-17—Подача