Настоящее изобретение относится к цветной металлургии, в частности к процессу пиления пазов в обожженных углеродных анодах, используемых при электролитическом получении алюминия, а именно к устройству с режущими сегментами и способу обработки обожженных углеродных анодов (фрезерование/пиление).

Известны несъемные режущие сегменты на дисках пил, содержащих в режущей пластине поликристаллический алмаз и чередующихся с режущими сегментами с режущей пластиной из твердосплава с передним углом наклона режущей пластины в диапазоне от - 20° до +20° (патент US 2003/0075163 А1, опубл. 24.04.2003).

Недостаток аналога режущих сегментов в том, что их применение основано на пилении материалов с отличающимися свойствами от анодов, таких как цемент, камень и целлюлоза. Пиление материалов с другим свойствами определяет использование недопустимой для пиления анодов частоты вращения диска пилы в пределах 3600-5800 об/мин с диаметром диска пилы до 0,25 м и значительно меньшей толщиной срезаемого материала одним сегментом. Использование несъемных режущих сегментов снижает экономическую эффективность процесса пиления при повреждении одного или нескольких сегментов за счет снижения производительности и необходимости более частой смены дисков. Чередование режущих сегментов с применением в режущей пластинах твердосплава и алмаза делает процесс нетехнологичным. Сечение режущих сегментов несоизмеримо меньшее - ширина режущего сегмента 0,22 мм, длина режущего сегмента 0,31 мм, толщина применяемого алмаза 0,075 мм, что не позволяет использовать такие геометрические размеры для пиления пазов в анодах.

Известны съемные режущие сегменты с применением в качестве режущих пластин поликристаллического алмаза на каждом сегменте дисковой пилы. В данных пилах режущие сегменты имеют значительный осевой угол от 0 до 70° для улучшения вывода крупной стружки, передний угол наклона режущих пластин от - 20 до 25°, задний угол в пределах 10-25°. Суммарный эффект достигается за счет возможности снятия отдельно поврежденного режущего сегмента, применения алмаза в каждом сегменте, использования оптимального переднего, заднего и осевого углов режущей пластины, что позволяет значительно повысить рабочий ресурс режущих сегментов и экономическую эффективность их использования (патент CN 103203782 (А), опубл. 17.07.2013).

Недостаток известного аналога режущих сегментов в том, что их применение основано на пилении древесностружечных материалов. Высокие обороты, применяемые для этих дисков пил, определяют большой выход стружки, которая выводится за счет использования большого осевого угла, который не применим в режущих сегментах для обработки обожженных анодов при более низкой частоте вращения дисков пилы. Геометрические размеры применяемых алмазных режущих пластин также незначительны по сравнению с используемыми для пиления анодов.

Известны режущие сегменты прямоугольной формы, выступающие за проекцию диска пилы для обработки подошвы анода Содерберга (заявка RU 2000114509/02, опубл. 09.06.2000). Способ основан на вращении диска пилы с частотой в пределах 55-65 об/мин и перемещением диска пилы относительно неподвижного анода со скоростью от 2 до 5 м/мин, что соответствует 33-83 мм/сек.

Недостаток аналога примененных режущих сегментов в том, что режущие сегменты несменные и имеют прямоугольную форму. Также аналог не учитывает углы заточки режущих пластин на основе твердосплава, и в режущих сегментах не используется поликристаллический алмаз, который при более высокой стоимости обладает более высоким ресурсом, что определяет большую эффективность. Недостатком способа также является обработка поверхности анода, а не пропиливание в нем паза, что определяет другой принцип работы. В способе не указан принцип управления скоростью подачи диска пилы и частотой вращения диска пилы, что является существенным недостатком, поскольку оптимальные параметры пиления определяются толщиной срезаемого материала одним сегментом. Указанные недостатки определяют низкий ресурс режущих сегментов и низкую эффективность способа пиления.

Известен диск пилы для пиления пазов в анодах несъемных режущих сегментов, интегрированных в два ряда - по окружности на поверхности диска пилы и по окружности в центре диска пилы. Режущие кромки сегментов изготовлены из твердосплава, чередуются через один на левое и правое исполнение. Данный диск пилы предназначен для пиления пазов в анодах с отличающейся шириной по высоте - нижняя часть шире, верхняя часть заужена (заявка WO 2015/089672 А1, опубл. 25.06.2015).

Недостаток аналога режущих сегментов в том, что режущие пластины изготовлены из твердосплава, что значительно снижает срок их работы и увеличивает операционные затраты. Сегменты являются несъемными и расположены в два ряда на диске пилы. Использование двух рядов сегментов минимум в два раза повышает затраты на изготовление и в 2 раза снижает их ресурс, поскольку в отрасли с задачей справляются диски пил с одним рядом режущих сегментов. Также недостатком является невозможность оперативной смены поврежденного сегмента, который будет вызывать повышенный износ исправных сегментов или приводить к необходимости досрочной замены диска пилы в целом, делая его низкоэффективным в использовании.

Известен диск пилы для деревообработки с равномерным расположением режущих сегментов по окружности, каждый из которых съемный. Форма поверхности режущей пластины и внешнего контура режущего сегмента выполнена в виде дуги, режущая пластина выполнена из поликристаллического алмаза. Передний угол режущей пластины у заявленных режущих сегментов составляет от 20° до 25° (заявка CN 203185454, опубл. 11.09.2013)

Недостатком аналога является применение очень активного переднего угла, который используется с высокими частотами вращения диска пилы с целью снижения уровня шума и повышения чистоты пропила. Заявленная конфигурация переднего угла режущей пластины, требования к чистоте пропила и параметры пиления неприменимы для пиления пазов в анодах.

Наиболее близким к заявляемому изобретению является устройство режущих сегментов съемного типа, которые в частности могут содержать поликристаллический алмаз в режущей пластине (заявка WO 2006/019304 А1, опубл. 23.02.2006). Сегменты поочередно размещаются на диске пилы с разных сторон. Передний угол наклона алмазной режущей пластины находится в пределах от + 5° до + 15°. Способ описывает только изменение линейной скорости вращения дисков пил с режущими сегментами относительно обрабатываемого анода в традиционных для технологии пределах 100-300 м/мин.

Недостаток устройства по прототипу режущего сегмента в том, что передний угол наклона режущей пластины является неоптимальным и отсутствует требование к заднему углу наклона режущей пластины. Неоптимальный передний и задний углы определяют пониженную остроту режущей пластины и вызывают повышенное трение, что снижает срок службы сегментов.

Недостатком устройства прототипа также является отсутствие заданных и оптимальных значений заднего угла, осевого угла и задних боковых углов расположения режущей пластины. Дополнительно к оптимальному переднему углу, оптимальные значения всех указанных углов являются важными при работе режущего сегмента и выполняют хороший вывод стружки, снижают перегрев от трения. Применение оптимальных углов расположения алмазной режущей пластины обеспечивает высокую производительность машин более длительное время по мере затупления режущих пластин.

Устройство прототипа сегмента также включает алмазную режущую пластину, которая не перекрывает полностью ширину корпуса сегмента и не вовлечена в обработку анода, вызывая дополнительную нагрузку и ускоренный износ. Кроме того, прототип рассматривает только прямоугольную форму режущей пластины (вид спереди).

Дополнительным недостатком устройства прототипа является то, что задняя часть корпуса сегментов, располагаемая за алмазной пластиной, сконструирована горизонтально. По мере износа алмазной режущей пластины и потери заднего угла задняя часть корпуса режущего сегмента (располагаемая за алмазной пластиной) вовлекается в работу с образованием избыточного тепла от трения о стружку и материал. Это приводит к досрочному повреждению режущего сегмента за счет достижения критических температур для расплавления припоя и потере режущей пластины.

Все указанные недостатки снижают ресурс и эффективность использования режущих сегментов по мере износа, вызывают образование вибраций на приводах дисков пил и приводят к вынужденному снижению производительности машин пиления вплоть до остановки для частичной замены отдельных изношенных режущих сегментов или замены полного комплекта режущих сегментов на дисках пил.

Недостатком способа прототипа является приведение стандартного диапазона частоты вращения дисков пил и отсутствие механизма управления процессом пиления. Отсутствие подбора оптимальной скорости подачи анода под необходимую частоту вращения диска пил исключает эффективное управление толщиной срезаемого углерода анода одним режущим сегментом. По мере затупления режущих пластин толщина срезаемого материала должна снижаться за счет повышения частоты вращения и снижения скорости подачи анода под контролем исключения перегрева режущих пластин, в противном случае ток привода дисков пил и вибрация будет расти, что приведет к ускорению износа режущих сегментов. Таким образом, существенным недостатком способа является невозможность дополнительного повышения срока службы режущих сегментов за счет подбора оптимальной толщины срезаемого материала для имеющегося состояния режущих пластин.

Задачей заявленного изобретения является: повышение срока службы режущих сегментов устройства для обработки обожженных анодов.

При этом техническим результатом, достигаемым при реализации изобретения, является снижение тепловой и абразивной нагрузки на режущий сегмент устройства для обработки обожженных анодов.

Достижение указанного технического результата обеспечивается тем, что режущий сегмент содержит корпус и режущую пластину, соединенную с корпусом в верхней части сегмента, выполненную с выступом относительно обеих сторон корпуса, при этом верхняя часть корпуса выполнена под задним углом наклона корпуса, равным 5÷25 градусов, предпочтительно 7÷17 градусов относительно горизонтальной оси.

Угол менее 5 градусов снижает угол заострения режущей пластины с повышением энергозатрат на пиление, а угол более 25 градусов повышает угол заострения, но уменьшает стойкость режущей пластины к противостоянию ударных нагрузок и износа от трения, приводя к снижению ресурса.

В сравнении с прототипом, у которого применен горизонтальный угол наклона задней части корпуса (0°), в заявленном изобретении обеспечивается более длительная работа сегмента без трения об обрабатываемую поверхность анода, улучшается отвод тепла от режущей пластины и продляется срок службы сегмента.

Способствуют достижению технического результата следующие дополнительные отличительные признаки:

Рабочая поверхность режущей пластины выполнена с передним углом наклона -5÷+5 градусов относительно вертикальной оси, предпочтительно -2÷+2 градуса. Передний угол взаимосвязан с задним, они совместно определяют угол заострения режущей пластины. Уменьшение величины переднего угла в отрицательную сторону снижает угол заострения и повышает энергозатраты на пиление. Повышение величины переднего угла приводит к снижению ресурса режущих пластин от ударных нагрузок и износа от трения.

Осевой угол режущего сегмента находится в диапазоне 0÷2 градусов, предпочтительно 3÷6 градусов. Уменьшение величины осевого угла приводит к ухудшению вывода стружки из пропиливаемого паза, увеличение угла приводит к повышенной нагрузке и ускоренному износу режущей пластины с рабочей боковой стороны и поверхности.

Выступ режущей пластины относительно корпусов сегментов с рабочей и нерабочей стороны составляет 0,10÷0,15 ширины режущей пластины, предпочтительно 0,08÷0,12 ширины. Меньший выступ приводит к вовлечению в работу диска пилы и его трению, ухудшению отвода тепла. Больший выступ приводит к ускоренному износу боковых сторон режущих пластин. При этом выступы обеспечены заданными задними боковыми углами с рабочей и нерабочей стороны режущих сегментов. Задний боковой угол σ рабочей стороны режущего сегмента составляет +3÷+13 градусов и задний боковой угол θ нерабочей стороны режущего сегмента в диапазоне +1÷+7 градусов.

Поверхность режущей пластины выполнена прямоугольной формы, при этом верхняя часть пластины содержит фаски, выполненные под углом 45 градусов с размером 0,10±0,05 от ширины используемой режущей пластины, предпочтительно 0,07÷0,13 ширины. Уменьшение размера фаски приводит к концентрации нагрузки в углах режущих пластин и их повреждению, увеличение размера фаски снижает эффективную рабочую площадь режущей пластины и меньший ресурс.

Поверхность режущей пластины может быть выполнена круглой формы с радиусом закругления, равным 0,5÷1,5 ширины режущей пластины, предпочтительно 0,8÷1,2 ширины. Уменьшение радиуса закругления снижает эффективную рабочую площадь режущей пластины и ресурс работы пластины, увеличение радиуса закругления приводит форму к прямоугольной с потерей эффекта от закругления, который выше, чем у прямоугольной. Прямоугольная с фасками и закругленная форма верхней части алмазной пластины в обоих случаях выполняет роль снятия напряжения с углов поликристаллической алмазной пластины в процессе работы и повышает в целом ресурс, при этом для закругленной формы напряжения и усилия более равномерные, что дополнительно увеличивает срок службы сегментов.

Режущая пластина может быть выполнена из поликристаллического алмаза. Поликристаллический алмаз помимо высокой прочности в несколько раз превосходит твердосплавы из металлов по износостойкости. В результате при изначально высокой стоимости это делает его более выгодным с точки зрения снижения затрат на операционное обслуживание и поддержание высокой производительности машин пиления более длительное время.

Технический результат решается также за счет того, что устройство для обработки обожженных угольных анодов, содержащее обрабатывающий инструмент в виде диска пилы с закрепленными на нем режущими сегментами, выполнено с возможностью размещения вышеупомянутых сегментов по всей поверхности инструмента с равными промежутками и попеременно с каждой стороны инструмента в левом и правом зеркальных исполнениях.

Режущие сегменты закреплены на диске обрабатывающего инструмента посредством сквозных отверстий и съемных креплений с возможностью замены отдельного сегмента при износе или повреждении.

Технический результат решается также за счет того, что способ обработки обожженных угольных анодов включает:

(а) - подачу обожженных углеродных анодов в устройство обработки обожженных угольных анодов, содержащее обрабатывающий инструмент в виде диска пилы с закрепленными на нем режущими сегментами, размещенными по всей поверхности инструмента с равными промежутками и попеременно с каждой стороны инструмента в левом и правом зеркальном исполнении;

(б) - обработку обожженных угольных анодов режущими сегментами по любому из п.п. 1-8 с получением пазов в анодах путем постепенного срезания анода режущей пластиной каждого режущего сегмента, при этом толщину срезаемого анода поэтапно снижают от 1,0 мм до 0,2 мм путем увеличения частоты вращения диска пил от 40 до 90 об/мин, предпочтительно 55÷85 об/мин, а скорость подачи обрабатываемого анода снижают с 80 до 20 мм/сек, предпочтительно с 60 до 25 мм/сек.

Ширина пазов в аноде может составлять от 7 до 14 мм и обусловлена шириной применяемых режущих пластин в режущих сегментах. Глубина пазов может находиться в пределах 250-400 мм и обусловлена технологическими требованиями, предъявляемыми к обрабатываемым анодам.

Уменьшение частоты вращения приводит к появлению и увеличению со временем вибрации на приводе дисков пил и снижению ресурса работы режущих пластин. Повышение частоты вращения приводит к малой толщине срезаемого анода, износа режущих пластин за счет трения и также снижению их ресурса работы.

Уменьшение скорости подачи приводит к малой толщине срезаемого анода, износу режущих пластин за счет трения и снижению их ресурса работы. Повышение скорости подачи приводит к появлению и увеличению со временем вибрации на приводе дисков пил и снижению ресурса работы режущих пластин.

Толщина срезаемого анода есть функция от частоты вращения диска пилы и скорости подачи анода. Снижение толщины срезаемого анода приводит к снижению производительности устройства пиления, износу режущих пластин за счет трения. Увеличение толщины срезаемого анода приводит к ударной нагрузке на режущие пластины. Срезание толщины анода ниже или выше заявленных границ в обоих случаях приводит к снижению ресурса режущих сегментов.

В зависимости от примененных углов обеспечивается выступ режущей пластины от корпуса режущего сегмента с обеих сторон в соотношении 0,1±0,05 от ширины режущей пластины. Главным отличием от прототипа является выступ режущей пластины с обеих сторон корпуса режущего сегмента, чем достигается исключение трения диска пилы, равномерная нагрузка и равномерный износ сегментов левого и правого исполнения и повышается срок службы.

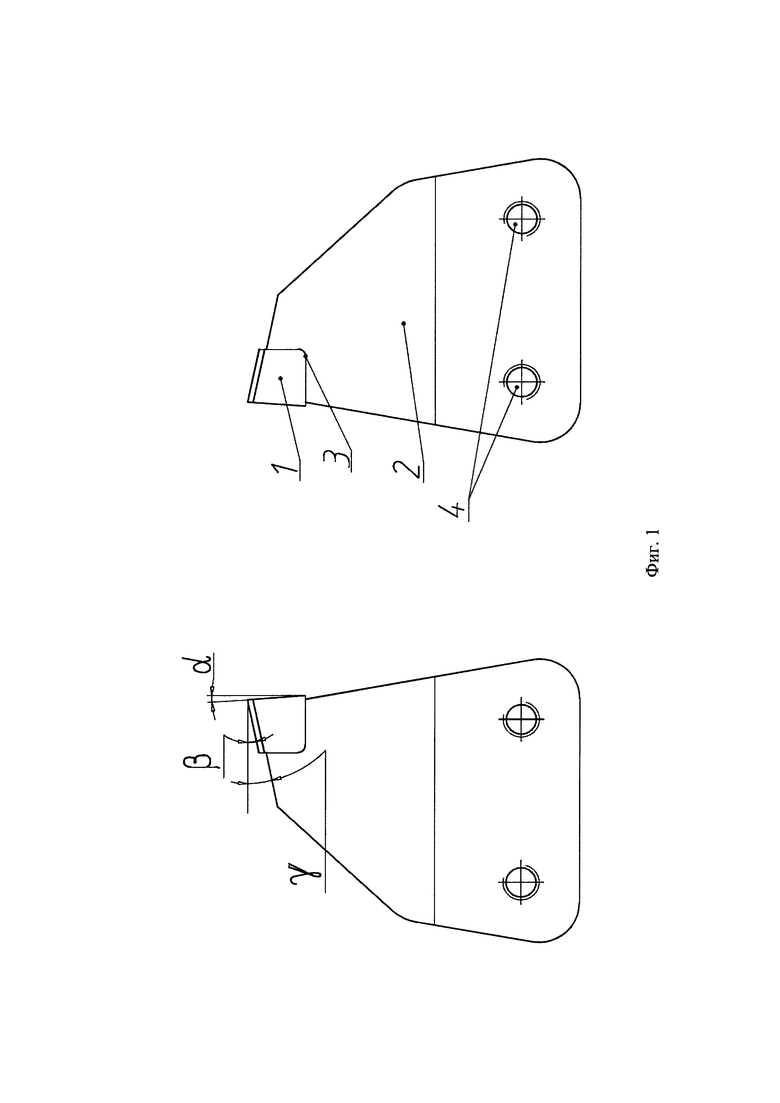

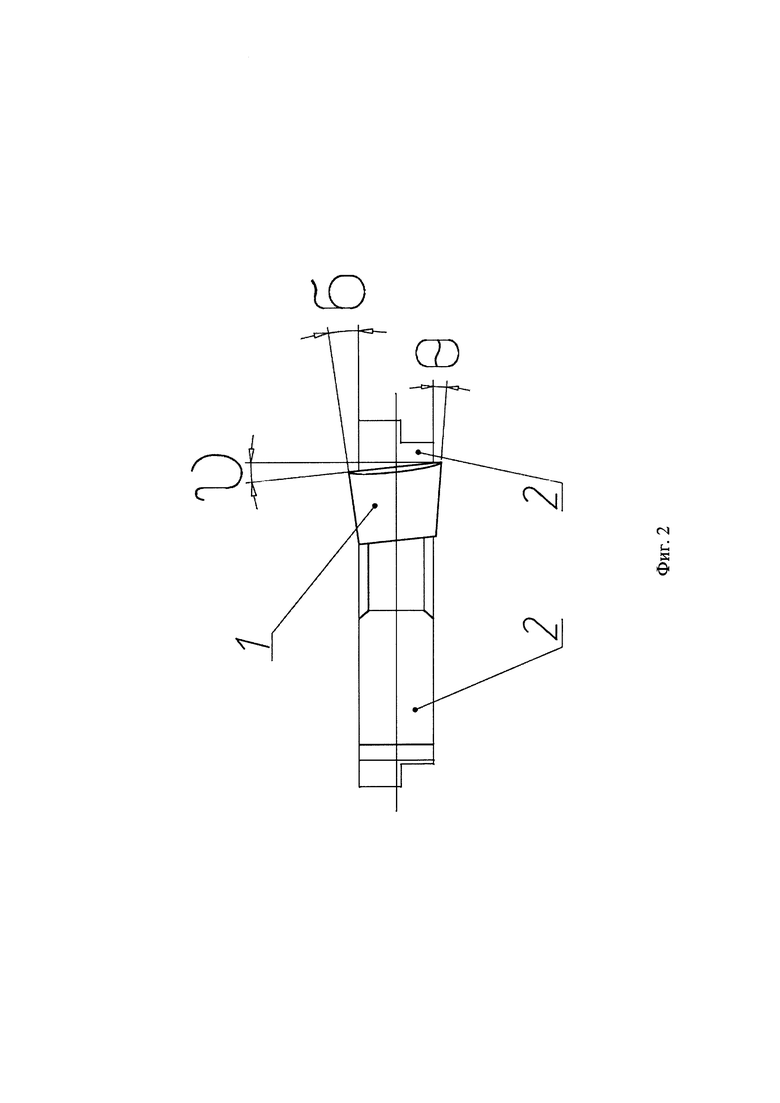

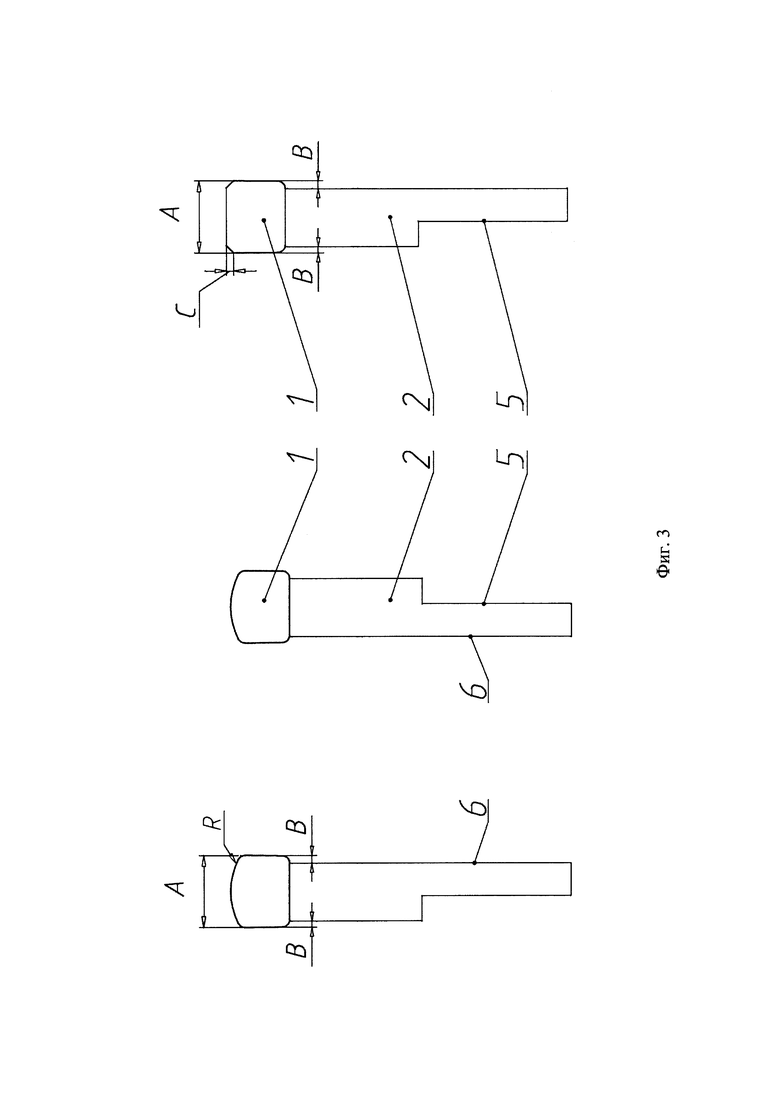

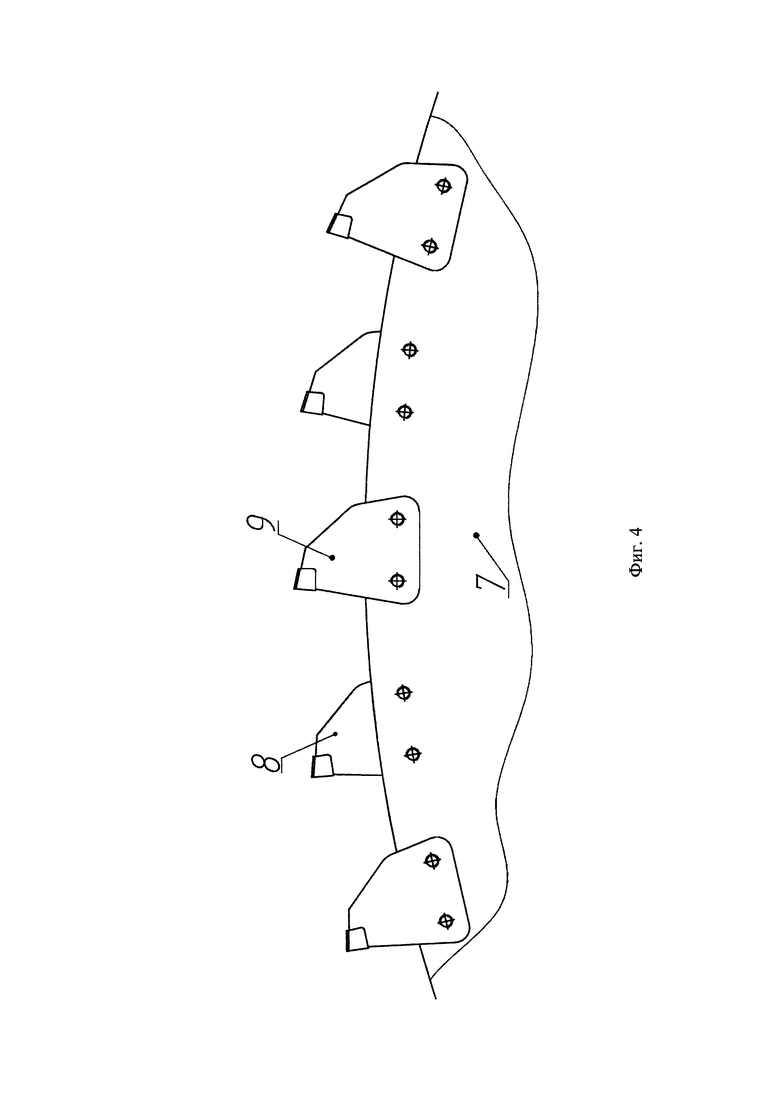

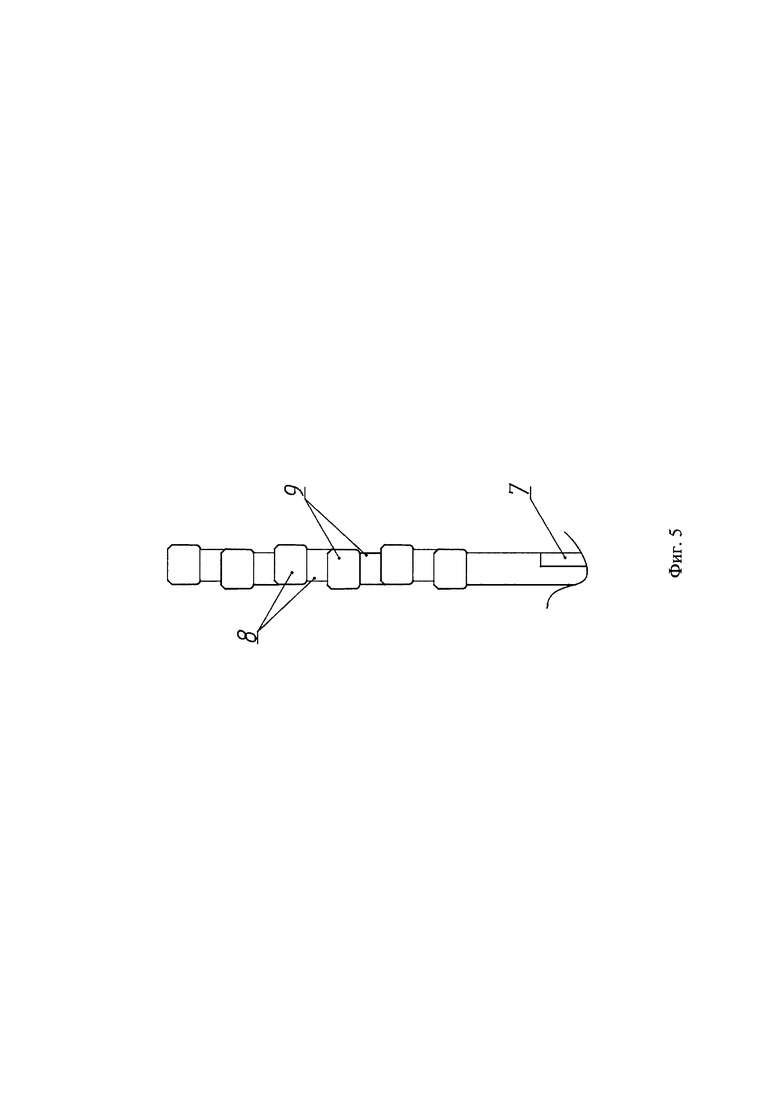

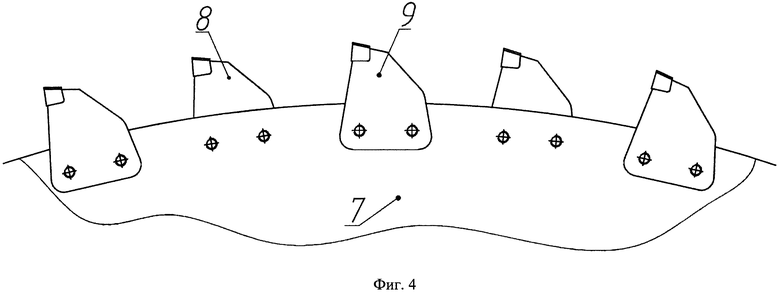

Сущность изобретения поясняется чертежами. На фиг. 1 изображен главный вид режущего сегмента в левом и правом исполнениях (зеркальны), на фиг. 2 - вид левого режущего сегмента сверху, на фиг. 3 - вид режущего сегмента сбоку с формой верха режущей пластины в виде прямоугольника и закругления, на фиг. 4 - фрагмент главного вида устройства для обработки обожженного анода с установленными сегментами левого и правого исполнения, на фиг. 5 - фрагмент вида сбоку устройства с установленными сегментами левого и правого исполнения.

Пояснения конструктивных элементов, приведенных на чертежах:

1 - режущая пластина с поликристаллическим алмазом;

2 - корпус режущего сегмента;

3 - припой (тонкий слой) крепления режущей пластины к корпусу;

4 - отверстия под крепление сегмента к устройству для обработки обожженного анода;

5 - нерабочая сторона режущего сегмента;

6 - рабочая сторона режущего сегмента;

7 - диск пилы;

8 - левый режущий сегмент;

9 - правый режущий сегмент;

α - передний угол наклона режущей пластины относительно вертикальной оси;

β - задний угол наклона режущей пластины относительно горизонтальной оси;

γ - угол наклона задней части корпуса сегмента относительно горизонтальной оси;

υ - осевой угол наклона режущей пластины относительно продольной оси корпуса режущего сегмента;

σ - задний боковой угол наклона режущей пластины относительно продольной оси корпуса режущего сегмента с рабочей стороны;

θ - задний боковой угол наклона режущей пластины относительно продольной оси корпуса режущего сегмента с нерабочей стороны;

А - ширина режущей пластины, мм;

В - выступ режущей пластины от корпуса режущего сегмента, мм;

С - фаски режущей пластины, мм;

R - радиус закругления режущей пластины, мм.

Режущая пластина 1 представляет собой поликристаллическую алмазную пластину, (сплав алмаза с твердосплавом). Режущая пластина 1 крепится к корпусу 2 с помощью припоя 3. Согласно заявляемому изобретению режущая пластина 1 имеет передний угол наклона α относительно вертикальной оси в диапазоне -5°÷+5°, задний угол наклона β относительно горизонтальной оси и угол наклона задней части корпуса режущего сегмента γ относительно горизонтальной оси в диапазоне +5°÷ +25°, осевой угол режущей пластины υ относительно продольной оси корпуса режущего сегмента в диапазоне 0°÷+12°, задний боковой угол σ рабочей стороны режущего сегмента 6 в диапазоне +3°÷+13° и задний боковой угол θ нерабочей стороны режущего сегмента 5 в диапазоне +1°÷+7°, оба относительно продольной оси корпуса режущего сегмента, выступ В режущей пластины 1 от корпуса режущего сегмента 2 с обеих сторон составляет 0,10±0,05 от ширины А режущей пластины 1, форма исполнения верхней части режущей пластины может быть как прямоугольной с фасками, так и закругленной. Прямоугольная форма содержит фаски С с каждой стороны, выполненные под углом 45° размером 0,10±0,05 от ширины А используемой режущей пластины 1. Закругленная форма верхней части режущей пластины выполняется с радиусом закругления R в соотношении 0,5А÷1,5А от ширины используемой режущей пластины 1.

Левые режущие сегменты 8 и правые режущие сегменты 9 размещены на диске пилы 7 устройства для обработки обожженных анодов зеркально относительно друг друга.

Работа режущего сегмента устройства для обработки обожженных анодов осуществляется следующим образом.

В процессе эксплуатации режущие сегменты левого 8 и правого 9 исполнения, которые поочередно размещаются на равных промежутках по внешней окружности диска пилы 7, входят в тело обожженного анода за счет вращения диска пилы 7 и подачи обожженного анода на диск пилы, в результате чего производится пиление паза в теле обожженного анода. Каждый корпус режущего сегмента 2 закреплен на диске пилы 7 с помощью быстросъемных креплений (винты, заклепки или любые другие крепления) в отверстиях 4. Применение быстросъемных креплений позволяет оперативно менять отдельный сегмент в случае досрочного повреждения режущей пластины за счет посторонних факторов (включения в аноде, сбой работы машины, бракованная режущая пластина) и предотвращать ускоренный износ остальных сегментов с нормальным состоянием режущих пластин. В процессе эксплуатации режущие пластины 1 постепенно изнашиваются в связи с их затуплением по заднему углу наклона β и задним боковым углам σ и θ с рабочей 6 и нерабочей 5 стороны режущего сегмента. Это приводит к повышению токовой нагрузки на приводах диска пил 7 и устройствах подачи анодов за счет повышения трения и увеличивает нагрузку на режущую пластину каждого сегмента. При этом оптимальный передний и осевой углы обеспечивают более длительное сохранение остроты режущей пластины и лучший отвод стружки, образуемой при пилении.

При использовании новых режущих сегментов имеется возможность срезания каждым сегментом материала анода толщиной до 1,0 мм без больших затрат энергии, что достигается использованием максимальной скорости подачи анода до 80 мм/сек и подбором оптимально низкой частоты вращения диска пилы. Таким образом, достигается максимальная производительность машин. По мере затупления режущей пластины повышается трение, и использование исходной высокой производительности устройства для обработки обожженных анодов получается невозможным за счет повышения силы тока привода дисков пил и устройства подачи выше оптимальной с дополнительным появлением вибраций на приводе дисков пил. Для обеспечения длительного срока службы режущих сегментов по мере затупления и исключения вибраций привода необходимо поэтапно снижать толщину срезаемого анода одним сегментом с 1,0 мм до 0,2 мм, что достигается увеличением частоты вращения дисков пил вплоть до мах значения 90 об/мин и одновременным снижением скорости подачи анода до минимального значения 25 мм/сек. Такой механизм управления приводит к снижению производительности устройства для обработки обожженных анодов до минимально возможного и оптимального для производства, но при этом увеличивается срок службы режущих сегментов и сохраняются нормальные условия работы всех механизмов без вибрации. Управление по изменению параметров устройства для обработки обожженных анодов со снижением толщины срезаемого материала и их производительности осуществляется этапами и проводится до полного износа комплекта режущих сегментов, после чего они меняются на новый комплект. При этом в процессе работы сегменты при необходимости могут меняться по одному за счет их съемной конструкции.

Заявленное изобретение позволяет повысить эффективность устройства для обработки обожженных анодов за счет увеличения срока службы режущих сегментов и эксплуатацию с высокой производительностью более длительное время вследствие использования режущих сегментов оптимизированной конструкции и подбора оптимальной толщины срезания материала по мере затупления режущих пластин путем повышения частоты вращения дисков пил и снижения скорости подачи анода.

Принятая конфигурация расположения режущих пластин на сегментах и управление работой машин обеспечивают двукратное повышение ресурса работы относительно достигнутого на режущих сегментах неоптимальной конфигурации и неэффективного управления частотой вращения и скоростью подачи анодов.

Пример осуществления способа.

Режущие сегменты устанавливали на диск пилы, подавали анод в устройство для обработки. Задавали наибольшую скорость подачи анода (80 мм/сек) и устанавливали наименьшую частоту вращения диска пилы 40 об/мин. Это определяло самую высокую производительность машин и максимальную толщину срезания пропиливаемого анода каждым режущим сегментом, равную 1,00 мм. По возрастании токовой нагрузки на приводе диска пилы на приводе устройства подачи анодов на диски пилы и вибрации привода (в процессе затупления режущих сегментов) постепенно снижали скорость подачи анода до минимальной 20 мм/сек, при этом постепенно увеличивали частоту вращения диска пилы начиная от 40 до 90 об/мин.

По мере окончательного затупления режущих пластин устройства для обработки анодов производили замену всех отработавших режущих сегментов на новые. В процессе работы режущих сегментов от нового состояния режущих пластин до полного затупления и появлении отдельных сегментов с дефектами производили их замену на новые.

За счет регулирования скорости подачи анода и частоты вращения дисков пилы в сравнении с прототипом удалось повысить ресурс работы режущих сегментов с оптимизированной конфигурацией за счет снижения тепловой и абразивной нагрузки на режущий сегмент устройства для обработки обожженных анодов в 1,5-2,0 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОНЕНТ ОБРАБАТЫВАЮЩЕГО ИНСТРУМЕНТА | 2008 |

|

RU2475338C2 |

| Полотно пилы по металлу | 2024 |

|

RU2834793C1 |

| Полотно ленточной пилы по металлу с абразивом | 2024 |

|

RU2828896C1 |

| ПЛОСКОРЕЖУЩИЙ РАБОЧИЙ ОРГАН ДЛЯ ОБРАБОТКИ ПОЧВЫ | 2008 |

|

RU2366139C1 |

| ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ | 2011 |

|

RU2510819C1 |

| ВООРУЖЕНИЕ БУРОВОГО ДОЛОТА С ФИКСИРОВАННЫМИ РЕЗЦАМИ И ДРУГИЕ СКВАЖИННЫЕ БУРОВЫЕ ИНСТРУМЕНТЫ | 2014 |

|

RU2629267C2 |

| Зуб полотна ленточной пилы по металлу | 2024 |

|

RU2834794C1 |

| ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ | 2012 |

|

RU2592649C2 |

| РЕЖУЩИЕ СТРУКТУРЫ ДЛЯ БУРОВОГО ДОЛОТА С ЗАКРЕПЛЕННЫМИ РЕЖУЩИМИ ИНСТРУМЕНТАМИ | 2014 |

|

RU2628359C2 |

| ЗУБОСТРОГАЛЬНЫЙ ИНСТРУМЕНТ | 2015 |

|

RU2611002C2 |

Изобретение относится к цветной металлургии, в частности к процессу пиления пазов в обожженных углеродных анодах, используемых при электролитическом получении алюминия, а именно к устройству с режущими сегментами и способу обработки обожженных углеродных анодов. Режущие сегменты поочередно с левым и правым исполнением располагаются на дисках пилы на одинаковом расстоянии между собой. Каждый сегмент имеет собственное крепление к диску пилы, что позволяет менять их по отдельности. Режущие пластины сегментов выполняются из поликристаллического алмаза, обеспечивающего наиболее длительный срок службы каждого сегмента и максимальную производительность машин пиления. Режущие пластины сегментов могут иметь различную форму верха - закругленную или прямоугольную - и перекрывают все сечение корпуса режущего сегмента по боковым сторонам. При использовании заявленного режущего сегмента на устройствах обработки обожженных угольных анодов достигается повышение срока службы режущих сегментов за счет применения оптимальных рабочих углов режущей пластины и формы верхней части режущего сегмента, снижающих трение и износ, а также за счет возможности замены отдельного поврежденного или изношенного режущего сегмента для исключения ускоренного износа сегментов с нормальным состоянием. Способ обработки анодов при изменении частоты вращения дисков от 40 до 90 об/мин предусматривает регулирование скорости подачи анода в пределах 20-80 мм/сек в зависимости от остроты режущих кромок сегментов. Подбор частоты вращения и скорости подачи производится путем подбора оптимальной толщины срезаемого обожженного анода одним режущим сегментом в пределах 0,2-1,0 мм. 3 н. и 8 з.п. ф-лы, 5 ил.

1. Режущий сегмент инструмента для обработки обожженных углеродных анодов, используемых при электролитическом получении алюминия, содержащий корпус и режущую пластину, соединенную с корпусом в верхней части сегмента, при этом режущая пластина выполнена из поликристаллического алмаза с выступом относительно обеих сторон корпуса, а угол наклона γ задней части корпуса и задний угол наклона β режущей пластины составляют +5÷+25 градусов относительно горизонтальной оси, рабочая поверхность режущей пластины выполнена с передним углом α, равным -5÷+5 градусов относительно вертикальной оси, и с осевым углом υ, равным 0÷+12 градусов относительно продольной оси.

2. Режущий сегмент по п. 1, отличающийся тем, что угол наклона γ задней части корпуса и задний угол наклона β режущей пластины составляют +7÷+17 градусов относительно горизонтальной оси.

3. Режущий сегмент по п. 1, отличающийся тем, что передний угол α рабочей поверхности режущей пластины предпочтительно равен -2÷+2 градуса относительно вертикальной оси, а осевой угол υ предпочтительно равен +3÷+6 градусов относительно продольной оси.

4. Режущий сегмент по п. 1, отличающийся тем, что в зависимости от заднего бокового угла с рабочей стороны σ, равного +3÷+13 градусов, и заднего бокового угла с нерабочей стороны θ, равного +1÷+7 градусов, выступ режущей пластины В относительно корпуса составляет 0,05÷0,15 ширины А режущей пластины, предпочтительно 0,08÷0,12 ширины А.

5. Режущий сегмент по п. 1, отличающийся тем, что поверхность режущей пластины выполнена прямоугольной формы, при этом верхняя часть пластины содержит фаски С, выполненные под углом 45 градусов с размерами 0,05÷0,15 ширины А режущей пластины, предпочтительно 0,07÷0,13 ширины А.

6. Режущий сегмент по п. 1, отличающийся тем, что поверхность режущей пластины выполнена круглой формы с радиусом закругления R, равным 0,5÷1,5 ширины А режущей пластины, предпочтительно 0,8÷1,2 ширины А.

7. Инструмент для обработки обожженных углеродных анодов, используемых при электролитическом получении алюминия, выполненный в виде диска пилы с закрепленными на нем режущими сегментами по п. 1, которые размещены по всей поверхности диска пилы с равными промежутками и попеременно с каждой стороны диска пилы в левом и правом зеркальных исполнениях.

8. Инструмент по п. 7, отличающийся тем, что режущие сегменты закреплены на диске пилы посредством сквозных отверстий и быстросъемных креплений с возможностью замены отдельного режущего сегмента при его износе или повреждении.

9. Способ обработки обожженных углеродных анодов, используемых при электролитическом получении алюминия, включающий обработку обожженных углеродных анодов с помощью инструмента по п. 7 с постепенным срезанием анода режущей пластиной каждого режущего сегмента и получением пазов в анодах, при этом толщину срезаемого анода поэтапно снижают с 1,0 мм до 0,2 мм путем увеличения частоты вращения диска пилы от 40 до 90 об/мин, а скорость подачи обрабатываемого анода снижают с 80 до 20 мм/сек.

10. Способ по п. 9, отличающийся тем, что частоту вращения диска пилы увеличивают предпочтительно с 55 до 85 об/мин, а скорость подачи обрабатываемого анода снижают предпочтительно с 60 до 25 мм/сек.

11. Способ по п. 9, отличающийся тем, что паз в аноде выполняют шириной от 7 до 14 мм и глубиной от 250 до 400 мм.

| WO 2006019304 A1, 23.02.2006 | |||

| WO 2015089672 A1, 25.06.2015 | |||

| Устройство для дозирования вязких материалов | 1980 |

|

SU922516A1 |

| СПОСОБ ОБРАБОТКИ ГРАФИТОВЫХ ДЕТАЛЕЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ | 1998 |

|

RU2233734C2 |

| УСТРОЙСТВО ЧИСТКИ ФЛАНЦЕВОГО ЛИСТА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2014 |

|

RU2582420C1 |

Авторы

Даты

2018-04-28—Публикация

2017-05-22—Подача