Предлагаемое изобретение относится к области магнитных материалов, в частности к магнитно-мягким материалам и способам улучшения их магнитных свойств. Изобретение может быть использовано в электронике и приборостроении.

Известен способ обработки изделий из магнитно-мягких аморфных сплавов интенсивной пластической деформацией (патент РФ №2391414, МПК C21D 6/04, опубл. 10.06.2010 г.), включающий проведение интенсивной пластической деформации кручением под квазигидростатическим давлением при криогенной температуре. Деформацию проводят в камере Бриджмена при 1-10 оборотах подвижной наковальни, что соответствует истинной логарифмической степени деформации ε=4-7. Интенсивную пластическую деформацию проводят при температуре 77 К (-196°С). Обработка по данному способу магнитно-мягкого аморфного сплава обеспечивает ему нанокристаллическую структуру и улучшение магнитных (гистерезисных) характеристик для магнитно-мягких аморфных сплавов.

В известном способе рассматривается аморфный сплав и применение в качестве метода интенсивной пластической деформации метод кручения под квазигидростатическим давлением, что накладывает ряд ограничений на геометрию применяемых образцов. Образцы, получаемые интенсивной пластической деформацией кручением, имеют небольшие геометрические размеры и обычно имеют форму дисков диаметром от 10 до 20 мм и толщину 0,2-0,5 мм.

Наиболее близким по технической сущности к заявляемому способу является способ изготовления изделий из магнитно-мягких железокобальтовых материалов, обеспечивающий получение оптимального уровня магнитных свойств (ГОСТ 10160-75 Сплавы прецизионные магнитно-мягкие. Технические условия). Способ включает термическую обработку в вакууме заготовки заданной формы. Рекомендованный стандартом режим отжига в вакууме при температуре (850±20)°С в течение 3 часов обеспечивает магнитную индукцию не менее 1,75 и 2,05 Т при напряженности магнитного поля 25 и 150 А/см. При этом сплав имеет невысокие статические магнитные характеристики (например, максимальная магнитная проницаемость 1570 Гс/э; коэрцитивная сила 2,81 А/см).

Однако при возрастающих требованиях к приборам имеющегося уровня магнитных характеристик уже недостаточно, в связи с этим возникла необходимость в исследовании возможности его повышения.

Задачей предлагаемого изобретения является улучшение статических магнитных характеристик магнитно-мягких железокобальтовых материалов, а именно: повышение максимальной магнитной проницаемости при сохранении или уменьшении коэрцитивной силы.

При использовании заявляемого способа получен следующий технический результат:

- увеличивается максимальная магнитная проницаемость более чем в 3 раза (с 1570 Гс/э до 5220 Гс/э);

- уменьшается коэрцитивная сила более чем в 1,5 раза (с 2,81 А/см до 1,74 А/см);

- упрощается операция термообработки за счет снижения температуры отжига и уменьшения времени отжига.

Для решения указанной задачи и достижения технического результата заявлен способ изготовления изделий из магнитно-мягкого сплава системы железо - кобальт, заключающийся в термической обработке в вакууме заготовки заданной формы, в котором согласно изобретению предварительно перед получением заготовки исходный магнитно-мягкий сплав подвергают интенсивной пластической деформации, а термическую обработку полученной заготовки осуществляют в интервале температур 730-850°С.

Интенсивную пластическую деформацию можно осуществлять равноканальным угловым прессованием в интервале температур 430-450°С при угле пересечения каналов 90-130°С.

Применение интенсивной пластической деформации приводит к формированию нанокристаллических структур, имеющих большеугловые границы зерен, вследствие чего изменяются свойства материалов. В частности, резко изменяются структурно-чувствительные гистерезисные свойства, например наблюдается максимум коэрцитивной силы (Нс) в магнитотвердых материалах, и достигается (после проведения отжига) минимум коэрцитивной силы (Нс) в некоторых магнитно-мягких сплавах. Экспериментально установлено, что применение интенсивной пластической деформации перед проведением отжига позволяет снизить температуру отжига (с 850°С до 730-850°С) и уменьшить время отжига (с 3 часов до 1-3 часов) без ухудшения магнитных свойств.

Методы интенсивной пластической деформации заключаются в воздействии на материал деформации с большой степенью (е>4) при относительно низких температурах (меньше 0,5 от температуры плавления Тпл), в условиях высокого давления с большой гидростатической компонентой, что препятствует разрушению образца.

Равноканальное угловое прессование, формируя мелкозернистую структуру материала, приводит к его магнитному твердению. Последующий отжиг сильнодеформированных образцов позволяет получить существенно улучшенные магнитные характеристики.

Интенсивную пластическую деформацию магнитно-мягкого сплава осуществляют равноканальным угловым прессованием в интервале температур 430-450°С при угле пересечения каналов 90-130°.

Принцип равноканального углового прессования состоит в многократном продавливании заготовки через два пересекающихся канала с одинаковыми поперечными сечениями.

При проведении равноканального углового прессования сдвиговая деформация образца происходит в области пересечения каналов. При неоднократном повторении процедуры равноканального углового прессования происходит систематическое увеличение степени деформации, приводящее к последовательному уменьшению размера зерна.

Методом равноканального углового прессования сильное измельчение микроструктуры может быть достигнуто относительно легко уже после одного или нескольких проходов как в чистых металлах, так и в сплавах. Однако обеспечение формирования однородных нанокристаллических структур с большеугловыми границами зерен методом равноканального углового прессования требует заметно большего числа проходов.

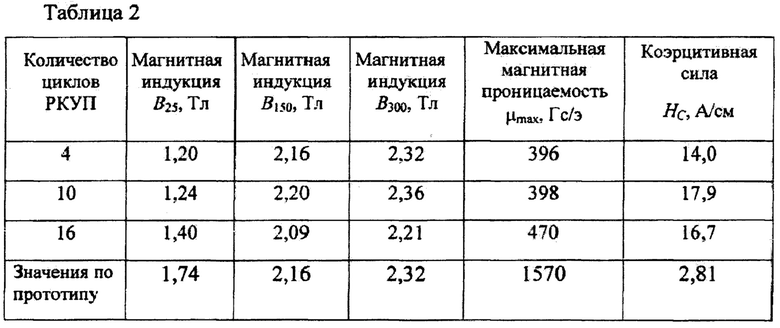

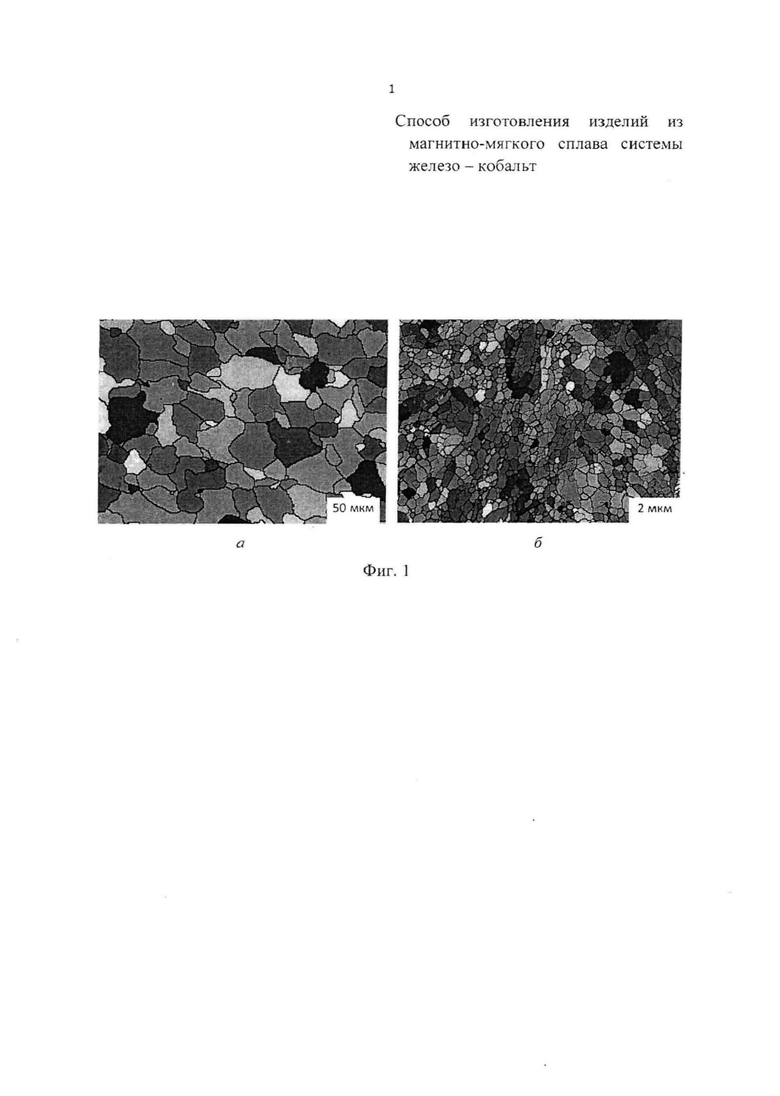

На фиг. 1 представлены ориентационные карты магнитно-мягкого железокобальтового сплава 27КХ в исходном состоянии (а) и после 16 циклов равноканального углового прессования (б). Параметры равноканального углового прессования были следующими:

Заявляемый способ реализуется следующим образом.

Исходный магнитно-мягкий сплав системы железо-кобальт, из которого будет изготовлено изделие, подвергается обработке интенсивной пластической деформацией до получения нанокристаллической структуры. Это достигается подбором параметров обработки. Например, при использовании равноканального углового прессования обработку ведут в интервале температур 430-450°С при угле пересечения каналов 90-130°С. После интенсивной пластической деформации из обработанного сплава изготавливают заготовку нужной формы и подвергают ее термической обработке в интервале температур 730-850°С.

Пример 1 (по прототипу). Предлагаемый способ обработки образцов конструкционных металлов был реализован в лабораторных условиях на образцах из магнитно-мягкого сплава 27КХ. Способ включал получение заготовок нужной формы и проведение отжига заготовок в вакууме в течение 3 ч при температуре 850°С, скорость подъема температуры составляла не более 500°С/ч, а скорость охлаждения 100°С/ч до температуры 400°С.

Магнитная индукция при напряженностях магнитного поля 25 и 150 А/см с учетом погрешности измерения соответствует требованиям стандарта. Значения магнитной индукции при напряженности магнитного поля 300 А/см, максимальной магнитной проницаемости и коэрцитивной силы стандартом не регламентированы, и приведенные в табл. 1 экспериментальные данные будут в дальнейшем использованы для сравнения как базовые значения.

Пример 2 (без отжига). Предлагаемый способ обработки образцов конструкционных металлов был реализован в лабораторных условиях на образцах из магнитно-мягкого сплава 27КХ. Способ включал в себя обработку исходного магнитно-мягкого сплава системы железо-кобальт равноканальным угловым прессованием. Экспериментальным путем, исходя из технологических возможностей оборудования и свойств данного сплава, были подобраны оптимальные значения угла пересечения каналов и температуры прессования.

Из обработанного сплава были изготовлены изделия, у которых были определены магнитные характеристики, приведенные в таблице 2. Параметры равноканального углового прессования были следующими:

Структура магнитно-мягкого железокобальтового сплава 27КХ в исходном состоянии и после 16 циклов равноканального углового прессования представлены на фиг. 1.

Как видно из представленных результатов, с увеличением количества циклов равноканального углового прессования магнитная индукция при напряженности магнитного поля от 150 до 300 А/см практически не изменилась. Коэрцитивная сила и максимальная магнитная проницаемость при равноканальном угловом прессовании претерпели существенные изменения в сторону ухудшения. Коэрцитивная сила увеличилась больше чем в четыре раза. Произошло уменьшение более чем в три раза максимальной магнитной проницаемости. Таким образом, равноканальное угловое прессование магнитно-мягкого материала 27КХ само по себе не только не улучшает статические магнитные характеристики, но и значительно ухудшает некоторые из них.

Пример 3 (по заявляемому способу). Предлагаемый способ обработки« образцов конструкционных металлов был реализован в лабораторных условиях на образцах из магнитно-мягкого сплава 27КХ. Способ включал в себя два этапа. Первый этап - проведение равноканального углового прессования исходного магнитно-мягкого сплава системы железо-кобальт. Параметры равноканального углового прессования были следующими:

Затем из обработанного сплава были получены заготовки нужной формы. На втором этапе был проведен отжиг заготовок в вакууме в течение 1 ч при температуре 690-930°С, скорость подъема температуры составляла не более 500°С/ч, а скорость охлаждения 100°С/ч до температуры 400°С.

Отжиг сплава после проведения 10 циклов равноканального углового прессования привел к увеличению магнитной индукции при напряженности магнитного поля, равного 25 А/см, и максимальной магнитной проницаемости, а также к уменьшению коэрцитивной силы. В сравнении со значениями магнитных характеристик, полученными после стандартизованного отжига (табл. 1), магнитная индукция В25 больше на 7%, максимальная магнитная проницаемость выше в два раза, а коэрцитивная сила уменьшилась на 30%. Эти результаты получены при температуре отжига 770°С, что ниже температуры отжига, рекомендованного ГОСТ 10160-75, на 80°С. При температурах отжига 730°С и 930°С полученные результаты сопоставимы со значениями магнитных характеристик, полученными после стандартизованного отжига (табл. 1). При температуре отжига 690°С получено значение коэрцитивной силы почти на 40% больше.

Пример 4 (по заявляемому способу). Предлагаемый способ обработки образцов конструкционных металлов был реализован в лабораторных условиях на образцах из магнитно-мягкого сплава 27КХ. Способ включал в себя два этапа. Первый этап - проведение равноканального углового прессования исходного магнитно-мягкого сплава системы железо-кобальт. Параметры равноканального углового прессования были следующими:

Из обработанного сплава были изготовлены заготовки нужной формы. На втором этапе был проведен отжиг заготовок в вакууме в течение 1 ч при температуре 810°С, скорость подъема температуры составляла не более 500°С/ч, а скорость охлаждения 100°С/ч до температуры 400°С,

Независимо от количества циклов равноканального углового прессования магнитно-мягкого сплава 27КХ последующий отжиг при 810°С обеспечивает более высокие значения магнитной индукции при любой напряженности магнитного поля в сравнении с отжигом исходного материала по ГОСТ 10160-75.

Максимальная магнитная проницаемость после 16 циклов равноканального углового прессования и последующего отжига при 810°С выше более чем в три раза максимальной магнитной проницаемости после стандартной термообработки исходного материала. В сравнении со стандартным отжигом полученные значения коэрцитивной силы меньше приблизительно на 40%.

Установлено, что интенсивная пластическая деформация исходного магнитно-мягкого сплава и последующая термообработка заготовок из них позволяют сформировать в сплаве 27КХ нанокристаллическое состояние и достигнуть значительного улучшения магнитных свойств.

Кроме того, совместное использование интенсивной пластической деформации (равноканального углового прессования) и отжига упрощает операцию термообработки за счет снижения температуры и времени отжига.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МАГНИТНО-МЯГКОГО СПЛАВА СИСТЕМЫ ЖЕЛЕЗО-КОБАЛЬТ 27КХ | 2020 |

|

RU2752062C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ ИЗ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ НЕОДИМ-ЖЕЛЕЗО-БОР ИЛИ ПРАЗЕОДИМ-ЖЕЛЕЗО-БОР | 2006 |

|

RU2337975C2 |

| Способ получения объёмных наноструктурированных полуфабрикатов из сплавов с памятью формы на основе никелида титана (варианты) | 2019 |

|

RU2717764C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ЗАГОТОВОК | 2013 |

|

RU2529604C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ МЕТАЛЛИЧЕСКИХ ПРУТКОВ С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ ДЛЯ МЕДИЦИНСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2014 |

|

RU2562591C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2007 |

|

RU2361687C1 |

| НАНОСТРУКТУРНЫЙ СПЛАВ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ И СПОСОБ ПОЛУЧЕНИЯ ПРУТКА ИЗ НЕГО | 2012 |

|

RU2503733C1 |

| СПОСОБ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ ЗАГОТОВОК ИЗ ТИТАНА ИЛИ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2009 |

|

RU2400321C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПАЯНЫХ ДЕТАЛЕЙ ИЗ МАГНИТОМЯГКИХ ЖЕЛЕЗОКОБАЛЬТОВЫХ СПЛАВОВ | 2006 |

|

RU2314353C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МАГНИТНО-МЯГКИХ АМОРФНЫХ СПЛАВОВ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ | 2008 |

|

RU2391414C2 |

Изобретение относится к области металлургии, а именно к способам улучшения магнитных свойств, и может быть использовано в электронике и приборостроении. Способ изготовления изделий из магнитно-мягкого сплава 27КХ включает интенсивную пластическую деформацию исходного магнитно-мягкого сплава с последующим получением заготовки заданной формы и отжиг полученной заготовки в интервале температур 730-850°С в течение 1-3 часов. Увеличивается максимальная магнитная проницаемость, уменьшается коэрцитивная сила, упрощается способ термообработки за счет снижения температуры отжига и уменьшения времени отжига. 1 з.п. ф-лы, 1 ил., 4 табл., 4 пр.

1. Способ изготовления изделий из магнитно-мягкого сплава 27КХ, включающий отжиг заготовки заданной формы в вакууме, отличающийся тем, что исходный магнитно-мягкий сплав подвергают интенсивной пластической деформации с последующим получением заготовки заданной формы, а отжиг полученной заготовки осуществляют в интервале температур 730-850°С в течение 1-3 часов.

2. Способ по п. 1, отличающийся тем, что интенсивную пластическую деформацию магнитно-мягкого сплава осуществляют равноканальным угловым прессованием в интервале температур 430-450°С при угле пересечения каналов 90-130°.

| Огнетушитель | 1928 |

|

SU10160A1 |

| Сплавы прецизионные магнито-мягкие, М., ИПК Издательство стандартов, 2004 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МАГНИТОМЯГКОГО СПЛАВА НА ОСНОВЕ ЖЕЛЕЗО-КОБАЛЬТ РАВНОКАНАЛЬНЫМ УГЛОВЫМ ПРЕССОВАНИЕМ | 2013 |

|

RU2536121C2 |

| US 7905965 B2, 15.03.2011 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2018-05-28—Публикация

2017-05-17—Подача