Изобретение относится к радиотехнике и может быть использовано при изготовлении тонкопленочных резисторов. Способ формирования резистивной пленки - реактивное магнетронное распыление. В качестве основы резистивной пленки предлагается использовать оксид элементов нержавеющей стали.

Известны способы формирования резистивных пленок методом термического напыления на диэлектрическую подложку различных материалов. Наиболее часто в качестве испаряемого материала применяются сплавы серии PC. Также разрабатываются сплавы на основании кремния, железа, хрома, вольфрам и т.д. (например, [1, 2]).

Технические условия для резистивных сплавов PC предназначены для формирования тонкопленочных резисторов методом термического испарения. Однако методы термического испарения повсеместно заменяются методами магнетронного распыления, как более технологичными и экономически выгодными [3]. При использовании сплавов серии PC также возникают некоторые сложности. Применение сплавов PC в методе магнетронного распыления приводит к трудоемкому процессу обеспечения стехиометрического состава формируемой пленки. Установлено, что большую роль в пленочных резисторах на основе PC сплавов и тугоплавких силицидов играет кислород, который интенсивно поглощается кремнием из остаточной атмосферы вакуумной камеры при насыщении. Захваченный пленкой кислород в виде Si выделяется по границам зерен, образуя тонкую диэлектрическую прослойку, что в сильной мере сказывается на удельном сопротивлении и ТКС пленки [4]. Вторая сложность использования PC-сплавов - неоднородность материала мишени по площади и объему и различные загрязняющие добавки.

Прототипом предлагаемого способа формирования резистивных пленок является метод, описанный в [5], заключающийся в управлении поверхностным сопротивлением пленки CrO посредством варьирования концентрацией кислорода при формировании пленки реактивным магнетронным распылением. Недостатком предложенного способа формирования резистивных пленок можно считать, во-первых, невозможность прогнозирования получаемого удельного поверхностного сопротивления, а во-вторых, применимость полученных на основе пленок CrO резисторов при температурах ниже 100 К.

Резистивные тонкие пленки предлагается формировать методом магнетронного реактивного распыления мишени из нержавеющей стали 12Х18Н10Т1. Нержавеющая сталь выбрана в качестве материала мишени по двум причинам:

1) Химический состав нержавеющей стали схож с материалами, традиционно используемыми при термическом напылении резистивных пленок.

2) Отсутствие связывающих элементов в составе. Технический результат - формирование резистивной пленки с необходимым значением удельного сопротивления;

- использование оксида элементов нержавеющей стали в качестве материала для резистивной пленки, обеспечивающей большую по сравнению с аналогами воспроизводимость;

- прогнозировать удельное поверхностное сопротивление при помощи математической модели процесса формирования резистивной пленки методом реактивного магнетронного распыления.

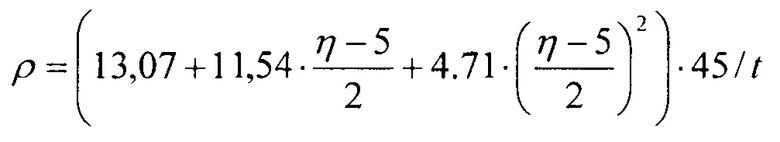

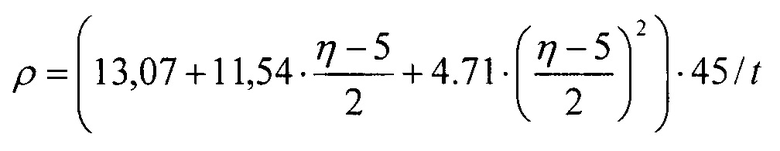

Технический результат достигается тем, что способ изготовления тонких резистивных пленок методом реактивного магнетронного распыления согласно изобретению в качестве распыляемой мишени используется нержавеющая сталь марки 12Х18Н10Т1, а подбор значения удельного поверхностного сопротивления получаемой пленки осуществляется по формуле

где ρ - удельное поверхностное сопротивление, Ом/;

η - концентрация кислорода в смеси газов, в диапазоне от 2 до 7%,

t - время напыления, в диапазоне от 10 до 600 сек.

Изобретение поясняется чертежами.

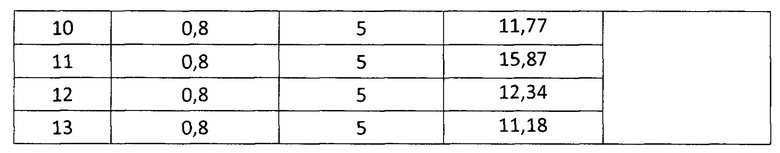

На фиг. 1 показана зависимость удельного поверхностного сопротивления резистивной пленки от концентрации кислорода в газовой смеси (точками обозначены экспериментально полученные результаты, сплошной линия рассчитана по математической модели);

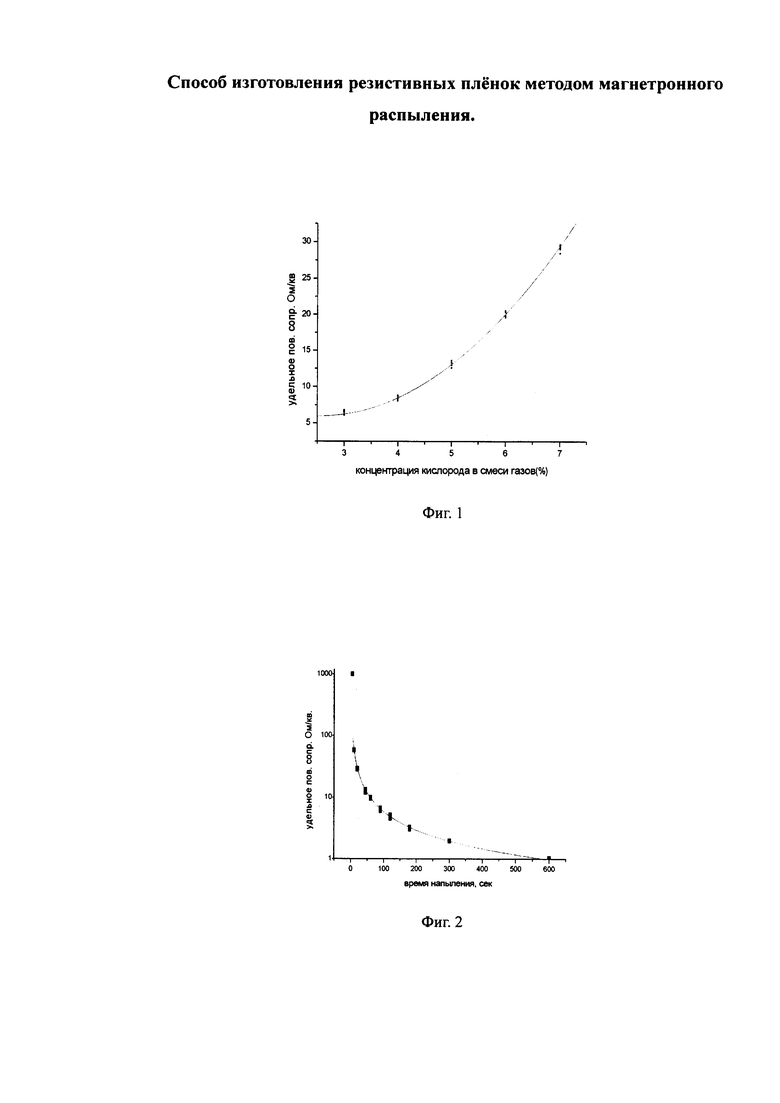

на фиг. 2 - зависимость удельного поверхностного сопротивления резистивной пленки от времени напыления (точками обозначены экспериментально полученные результаты, сплошная линия рассчитана по математической модели).

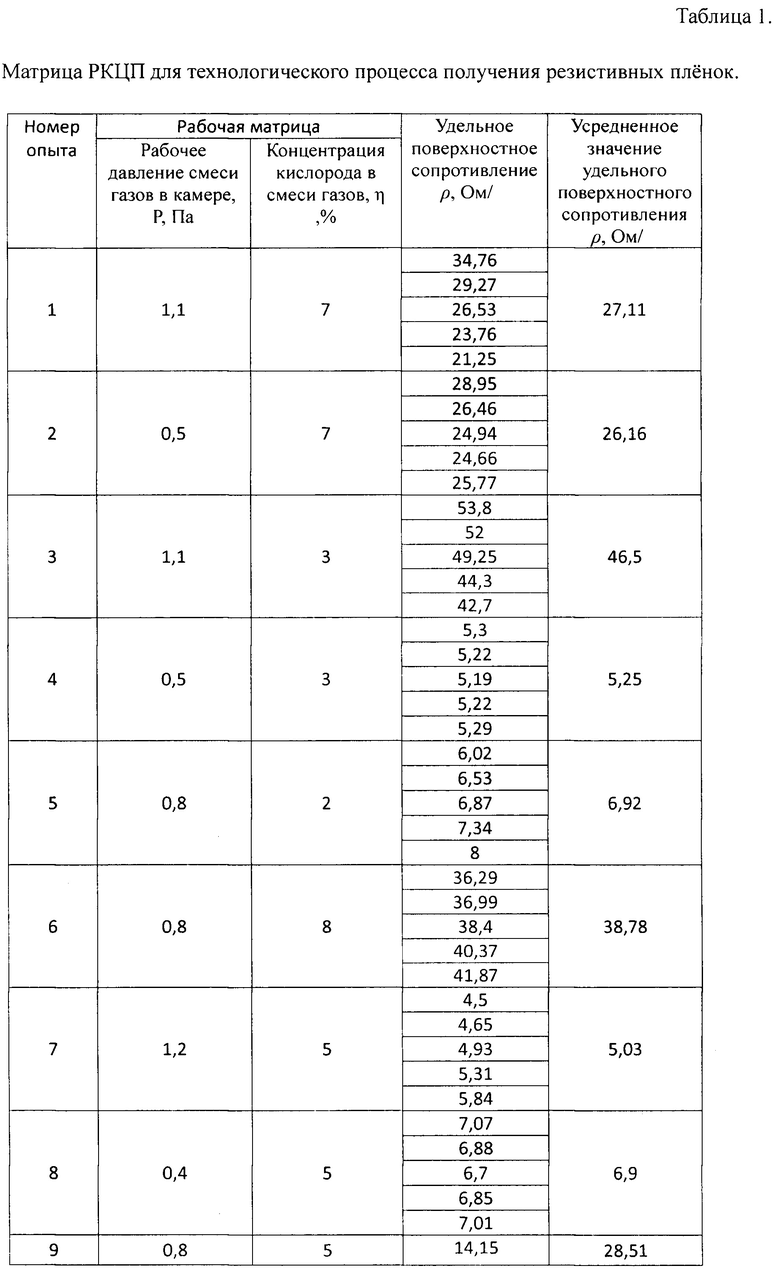

Технический результат достигается за счет подбора материала, по химическому составу схожего с традиционными материалами, применяемыми для формирования резистивных пленок термическим испарением, но не содержащего в своем составе связующих элементов, уменьшающих воспроизводимость технологии, а также за счет того, что была рассчитана адекватная математическая модель в соответствии с рототабельным центральным композиционным планом (РКЦП) (табл. 1). Резистивные пленки были получены при температуре подложки 200°С, время напыления 45 секунд, ток магнетрона 0,9 А, после напыления пленки подвергались отжигу при температуре 400°С при атмосферном давлении. Согласно математической модели давление смеси газов в камере в диапазоне от 0,5 до 1,1 Па не влияет на удельное поверхностное сопротивление формируемой пленки.

Сравнение заявленного технического решения с другими техническими решениями в данной области техники показало, что данный способ изготовления резистивных пленок методом магнетронного распыления не известен. Кроме того, совокупность существенных признаков вместе с ограничительными позволяет обнаружить у заявляемого решения иные, в отличие от известных свойства, к числу которых можно отнести следующие:

1. предложен новый материал для изготовления резистивных пленок;

2. предложена математическая модель, описывающая процесс формирования резистивной пленки на основе оксида элементов нержавеющей стали методом магнетронного реактивного распыления.

Таким образом, иные в отличие от известных свойства, присущие предложенному техническому решению, доказывают наличие существенных отличий, направленных на достижение технического результата.

Промышленная применимость предложенного технического решения продемонстрирована изложенным ниже примером.

На фиг. 1 приведены экспериментальные значения удельного поверхностного сопротивления, полученные при формировании резистивных пленок по описанному способу при разных значениях концентрации кислорода в смеси рабочего газа. Остальные технологические параметры были зафиксированы на следующих значениях: температура подложки 200°С, время напыления 45 секунд, ток магнетрона 0,9 А, после напыления пленки подвергались отжигу при температуре 400°С при атмосферном давлении.

На фиг. 2 приведены экспериментальные значения удельного поверхностного сопротивления, полученные при формировании резистивных пленок по описанному способу при разных значениях времени напыления.

Остальные технологические параметры были зафиксированы на следующих значениях: концентрация кислорода в смеси 5%, температура подложки 200°С, ток магнетрона 0,9 А, после напыления пленки подвергались отжигу при температуре 400°С при атмосферном давлении.

Отличие измеренного и расчетного по модели удельного поверхностного сопротивления не превышает 5%. ТКС пленок изменяется от положительного до отрицательного в зависимости от соотношения кислорода и азота в рабочей газовой смеси при напылении и составляет значения порядка 10-4 Ом/К.

Таким образом, анализ полученных результатов показал, что использование указанного способа позволяет формировать тонкопленочные резисторы с достаточной точностью методом магнетронного распыления за счет варьирования двух параметров.

Источники информации

1. Патент №2369934 от 02.09.2008.

2. Патент №1281058 от 06.08.1984.

3. Берлин Е.В. Вакуумная технология и оборудование для нанесения и травления тонких пленок. / Е.В. Берлин, С.А. Двинин, Л.А. Сейдман. - М.: Техносфера, 2007. - 176 с.

4. Katnani A.D. Effects of oxidation on the electrical resistance of cermet thin films A.D. Katnani, L.J. Matienzo, F. Emmi // Journal of materials science letters - 1989. No. 8 - P. 1177-1178.

5. Nash C.R. Compact chromium oxide thin _lm resistors for use in nanoscale quantum circuits / C.R. Nash, J.C. Fenton, N.G.N. Constantino, P.A. Warburton // Journal of Applied Physics Vol. 116 No. 22 - 2014. [Электронный ресурс] http://dx.doi.org/10.1063/1.4901933.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тонкопленочного прецизионного резистора | 2022 |

|

RU2818204C1 |

| Способ создания прозрачных проводящих композитных нанопокрытий (варианты) | 2016 |

|

RU2661166C2 |

| РЕЗИСТИВНЫЙ МАТЕРИАЛ И МИШЕНЬ ИЗ РЕЗИСТИВНОГО МАТЕРИАЛА | 2006 |

|

RU2323496C1 |

| Способ изготовления многослойной тонкопленочной гетероструктуры с заданной величиной удельного поверхностного сопротивления | 2020 |

|

RU2750503C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ДАТЧИКА МЕХАНИЧЕСКИХ ВЕЛИЧИН | 2013 |

|

RU2544864C1 |

| Способ изготовления тонкопленочного резистора | 2018 |

|

RU2700592C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕДИЦИНСКОЕ УСТРОЙСТВО, ВХОДЯЩЕЕ В КОНТАКТ С ТКАНЯМИ ТЕЛА | 2019 |

|

RU2761440C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУСТОЙЧИВОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ДАТЧИКА МЕХАНИЧЕСКИХ ВЕЛИЧИН | 2014 |

|

RU2548380C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ВЫСОКОТЕМПЕРАТУРНОГО ДАТЧИКА МЕХАНИЧЕСКИХ ВЕЛИЧИН | 2014 |

|

RU2547291C1 |

| СПОСОБ СГЛАЖИВАНИЯ ПОВЕРХНОСТИ ПЛЕНКИ АЛЮМИНИЯ НА ДИЭЛЕКТРИЧЕСКОЙ ПОДЛОЖКЕ | 2014 |

|

RU2617890C2 |

Изобретение относится к радиотехнике и может быть использовано при изготовлении тонкопленочных резисторов. Способ формирования резистивной пленки - реактивное магнетронное распыление. В качестве основы резистивной пленки предлагается использовать оксид элементов нержавеющей стали. Техническим результатом изобретения является: использование оксида элементов нержавеющей стали в качестве материала для резистивной пленки, обеспечивающей большую по сравнению с аналогами воспроизводимость; а также прогнозирование удельного поверхностного сопротивления при помощи математической модели процесса формирования резистивной пленки методом реактивного магнетронного распыления. 2 ил., 1 табл.

Способ изготовления тонких резистивных пленок методом реактивного магнетронного распыления, отличающийся тем, что в качестве распыляемой мишени используется нержавеющая сталь марки 12Х18Н10Т1, а подбор значения удельного поверхностного сопротивления получаемой пленки осуществляется по формуле

где ρ - удельное поверхностное сопротивление, Ом/;

η - концентрация кислорода в смеси газов, в диапазоне от 2 до 7%,

t - время напыления, в диапазоне от 10 до 600 сек.

| РЕЗИСТИВНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2008 |

|

RU2369934C1 |

| СПЛАВ ДЛЯ РЕЗИСТИВНЫХ ПЛЕНОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1984 |

|

SU1281058A1 |

| СПОСОБ ФОРМИРОВАНИЯ РЕЗИСТИВНОГО СЛОЯ НА КЕРАМИЧЕСКОЙ ПОДЛОЖКЕ | 1990 |

|

RU2006082C1 |

| СПОСОБ ФОРМИРОВАНИЯ НА ПОДЛОЖКЕ МНОГОСЛОЙНЫХ СВЕРХПРОВОДЯЩИХ НАНОПЛЕНОК yBaCuO | 2008 |

|

RU2382440C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПОЛЯРНЫХ ИНТЕГРАЛЬНЫХ СХЕМ С ПОЛИКРЕМНИЕВЫМ РЕЗИСТОРОМ | 1990 |

|

SU1819070A1 |

| US 5620651 A1, 15.04.1997 | |||

| DE 19727911 A1, 07.01.1999. | |||

Авторы

Даты

2018-06-20—Публикация

2017-08-07—Подача