Изобретение относится к установке для получения стирола посредством дегидрирования этилбензола и к соответствующему способу.

В данной патентной заявке все упоминаемые рабочие условия являются предпочтительными условиями, даже если это ясно не указано.

Для целей данного описания термин «содержит» или «включает», также охватывает термин «состоит из» или «по существу состоящий из».

Для целей данного описания указания диапазонов всегда включают конечные точки, если не указано иное.

Сильное увеличение стоимости энергии, которое было зарегистрировано в последние годы, оказало значительное влияние на стоимость производства стирола в процессе дегидрирования этилбензола. Фактически этот процесс потребляет большое количество энергии, в основном в форме пара. Доступные в настоящее время на рынке способы, которые запатентованы Lummus, Badger LLC и Versalis, являются очень похожими, и все они основаны на первой фазе дегидрирования этилбензола, проводимой за две или три адиабатические реакционные стадии, с последующей фазой перегонки. Почти 80% из примерно 30 миллионов тонн стирола, производимого в мире, получают с помощью этих технологий (Регр 07/08-4 Report Nexant Chem Systems Ethylbenzene/Styrene, с. 14).

Адиабатическое дегидрирование протекает при высокой температуре и низком давлении, в присутствии большого количества пара. Пар является основным компонентом для обеспечения теплоты реакции, так как реакция дегидрирования является в высокой степени эндотермической, а также он служит для предохранения катализатора, который иначе, в результате протекания реакций крекинга, покрывается коксом и становится неактивным.

В последние годы, под влиянием потребности в непрерывном повышении энергетической эффективности установок дегидрирования этилбензола, производители катализаторов (такие как, например, Sud Chemie и BASF) разрабатывали все более стабильные катализаторы, в том числе работающие в присутствии все меньшего количества пара (парциального давления). От значений 8-9 молей Н2O на моль этилбензола (что соответствует массовому отношению 1,36-1,53 кг воды на кг этилбензола) перешли к значениям ниже 6 молей Н2O на каждый моль этилбензола (что соответствует 1 кг воды на кг этилбензола), что значительно снижает потребление пара в фазе дегидрирования и повышает общую энергетическую эффективность процесса.

Однако для того, чтобы работать с пониженным количеством пара, необходимо значительно увеличить температуру пара, что не всегда возможно реализовать на существующих установках, помимо прочего, из-за температурных пределов, допустимых для доступных конструкционных материалов. В результате ограничений по использованию доступных материалов в трубопроводах и оборудовании существующих установок, невозможно превышать температуру 900°С, в то время как в радиационных трубах пароперегревательных печей, которые имеют меньшие размеры, нельзя превышать 1100°С.

При нормальных рабочих условиях в существующих установках эти значения температуры могут быть ниже и достигать 800°С в трубопроводах и оборудовании и 980°С в радиационных трубах.

Другими словами, в прошлом, чтобы катализаторы были стабильными, то есть не покрывались коксом в реакционной среде, становясь таким образом инертными, требовалось большое количество пара, и следовательно, в присутствии большого количества пара не существовало проблемы подачи тепла, необходимого для реакции.

С другой стороны, в настоящее время для катализаторов требуется значительно меньшее количества пара, и чтобы обеспечить такое же количество тепла, указанный пар следует нагревать до температур, которые являются столь высокими, что становятся критическими для материалов.

В US №2009/264692 описан способ повышения эффективности и/или повышения производительности новой и существующей установки дегидрирования, включающий следующие стадии:

- обеспечение по меньшей мере одного реактора дегидрирования и подаваемого потока сырья;

- добавление по меньшей мере одного блока прямого нагревания (БПН) к новой или существующей установке дегидрирования, содержащей промежуточный пароперегреватель, где БПН и промежуточный пароперегреватель располагают перед по меньшей мере одним реактором или после него; при этом БПН и промежуточный пароперегреватель работают в параллельном соединении по отношению к друг другу;

- отведение от 0,5 до 85% выходящего из реактора потока в БПН для нагревания и подачу оставшейся части выходящего из реактора потока в промежуточный пароперегреватель для нагревания;

- подачу нагретых потоков из БПН и промежуточного пароперегревателя в последующий реактор с получением экономии энергии для работы новой или существующей установки дегидрирования с добавленным БПН, по сравнению с работой установки дегидрирования, содержащей только один промежуточный пароперегреватель без добавленного БПН.

Таким образом, существует потребность в преодолении противоречия, возникающего из-за несоответствия между требованием обеспечения, посредством пара, необходимой подачи тепла для эндотермической реакции дегидрирования этилбензола, и все более снижающимся количеством пара в результате разработки альтернативных катализаторов, необходимом для обеспечения стабильности катализатора.

Чтобы преодолеть эти вышеуказанные критические аспекты, предложена новая конфигурация установки для процессов производства стирола посредством дегидрирования этилбензола. Эта новая установка предусматривает обеспечение нагревательного устройства, в котором использует в качестве теплоносителя дымовые газы, образующиеся в процессе, обеспечивая возможность их циркуляции в подходящем нагревательном контуре.

Дымовые газы, циркулирующие в этом устройстве, могут представлять собой дымовые газы, образованные в камере сгорания.

Дымовые газы содержат продувочные газы, углеводороды и воду, и концентрация воды составляет от 10 до 70% об.

Кроме того, также предложен новый способ дегидрирования этилбензола с образованием стирола, в котором температура дымовых газов, образованных в ходе этого же процесса, никогда не превышает 800°С.

Таким образом, данное изобретение относится к установке дегидрирования этилбензола для получения стирола, включающей реакционную секцию, в которой последовательно расположены один или более адиабатических реакторов, и паровой контур, включающий по меньшей мере один первый теплообменник для пара, и указанная установка отличается тем, что включает нагревательное устройство, содержащее нагревательный контур, обеспеченный посредством рециркуляции дымовых газов, образующихся в ходе процессов дегидрирования этилбензола с образованием стирола; при этом указанное нагревательное устройство включает следующие устройства, соединенные друг с другом по текучей среде посредством указанного нагревательного контура:

- один или более ультра-нагревателей;

- одну или более чем одну камеру сгорания, в которую встроены по меньшей мере один диффузор пара, по меньшей мере одна горелка и по меньшей мере один смеситель;

- одно или более вентиляционных устройств.

Во втором воплощении данное изобретение относится к способу дегидрирования этилбензола с получением стирола, который включает следующие стадии:

a) проведение реакции смеси реагентов, содержащей пар и этилбензол, в присутствии катализатора, на одной или более последовательных адиабатических реакционных стадий, предпочтительно по меньшей мере на двух последовательных стадиях, более предпочтительно на двух стадиях;

b) осуществление циркуляции пара так, что по меньшей мере часть физического тепла пара передают реагентам или промежуточным продуктам реакции на ряде реакционных стадий;

c) нагревание потока дымовых газов до температуры ниже 800°С и рециркуляцию указанных дымовых газов так, что их физическое тепло передают реагентам или промежуточным продуктам реакции, образующимся в ходе ряда реакционных стадий, или пару, необходимому для осуществления дегидрирования, или их сочетанию.

Встраивание специального нагревательного устройства, имеющего нагревательный контур, обеспечиваемый посредством рециркуляции дымовых газов, можно выполнять или на существующих установках, или на вновь созданных установках.

Как в случае существующей установки, так и в случае вновь созданной установки, можно получить преимущество от снижения максимальной температуры, до которой должен быть нагрет пар, выходящий из печей. Это преимущество заключается в возможности использовать другой материал, который является менее дорогим, более легким в обработке, и который можно быстрее доставить, или в случае того же материала, в возможности использовать меньшую толщину конструкционных материалов с преимуществами, связанными с надежностью эксплуатации. Меньшая толщина приводит к меньшему градиенту при нестационарных режимах, особенно в случаях неисправностей. Меньшие температурные градиенты соответствуют более низким внутренним напряжениям в элементах трубопроводов и в оборудовании.

В прошлом были разработаны процессы дегидрирования с использованием в качестве теплоносителя полученных при сгорании дымовых газов. Однако дымовые газы обладают очень низкой теплоемкостью, и, следовательно, чтобы обеспечить соответствующий теплообмен при температурах, достаточно низких для того, чтобы можно было использовать обычные металлические материалы, были необходимы чрезвычайно высокие расходы дымовых газов, которые затем выводили через дымовые трубы, что делает процесс менее эффективным.

С другой стороны, данное изобретение, объект данной патентной заявки, предусматривает нагревательное устройство, в котором рециркулируют значительную долю дымовых газов, образованных в процессе дегидрирования, в частности дымовых газов, образованных в камере сгорания. Расход циркулирующих дымовых газов должен быть очень высоким, чтобы нагревательное устройство могло работать в диапазоне умеренных температур.

Кроме того, согласно предпочтительным воплощениям данного изобретения, к дымовым газам можно добавлять пар вплоть до концентрации 50 об.%, который, обладая удельной теплоемкостью, в два раза превышающей удельную теплоемкость дымовых газов, позволяет работать при значительно более низких температурах при одинаковом теплопереносе.

Посредством рециркуляции дымовых газов можно в значительной степени изменить удельную теплоемкость, добавляя также небольшое количество пара. Если дымовые газы не рециркулируют, то для того, чтобы получить такой же эффект с точки зрения теплообмена, необходимо добавлять значительное количество пара, что приводит к процессу, в котором в целом не экономят пар.

Благодаря предложенному техническому решению, часть тепла, необходимого для процесса дегидрирования этилбензола, можно обеспечить благодаря пару, применяя его в количестве, которое является строго необходимым для обеспечения стабильности катализатора, а часть тепла обеспечить посредством циркуляции дымовых газов процесса.

Высокие расходы дымовых газов при рециркуляции позволяют поддерживать устройство на тепловом уровне, который является достаточно низким, чтобы можно было использовать обычные материалы, имеющие относительно низкую стоимость, и которые можно легко обрабатывать и поставлять (например, такие как нержавеющая сталь 304 Н).

Эта система могла бы также позволить увеличить выход на существующей установке без необходимости обращения к дорогостоящим вмешательствам по переоборудованию парового контура, который работает при чрезвычайно высокой температуре.

Другие задачи и преимущества данного изобретения станут более очевидными из последующего описания и прилагаемых чертежей, приведенных для иллюстративных, а не для ограничивающих целей.

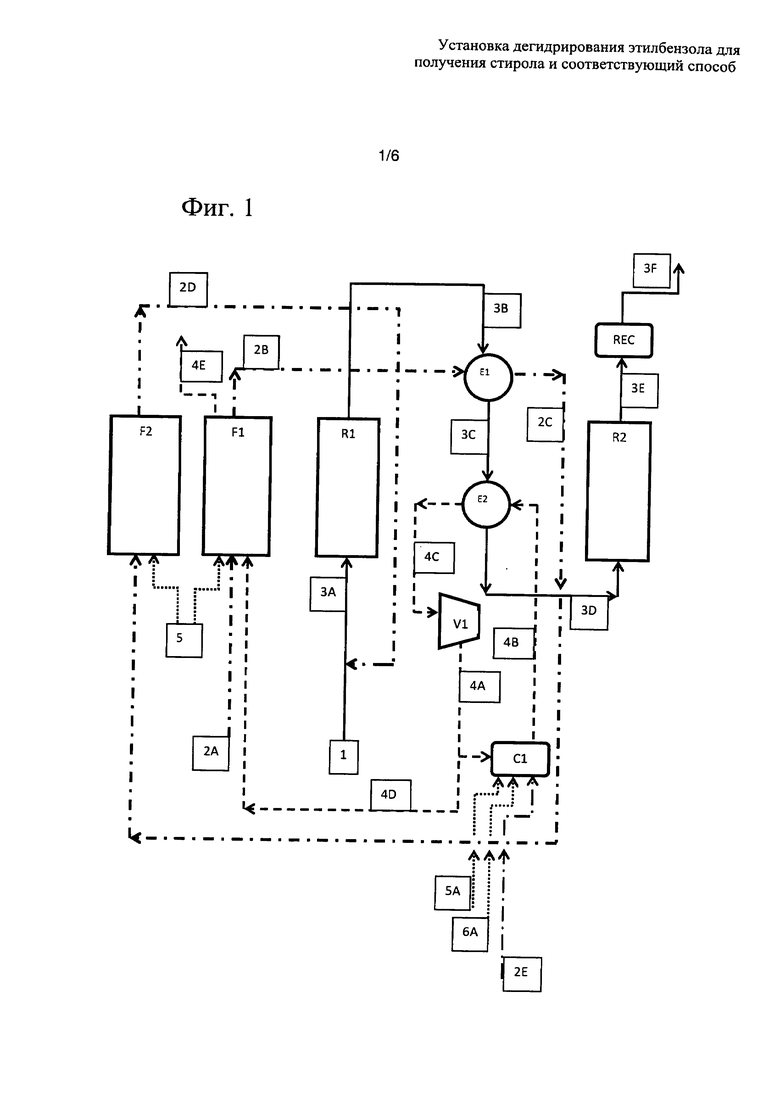

Фиг. 1 представляет собой блок-схему установки дегидрирования этилбензола для получения стирола по данному изобретению, с двумя адиабатическими реакторами, соединенными последовательно, нагревательным устройством и нагревательным контуром циркуляции дымовых газов процесса, с одиночным ультра-нагревателем.

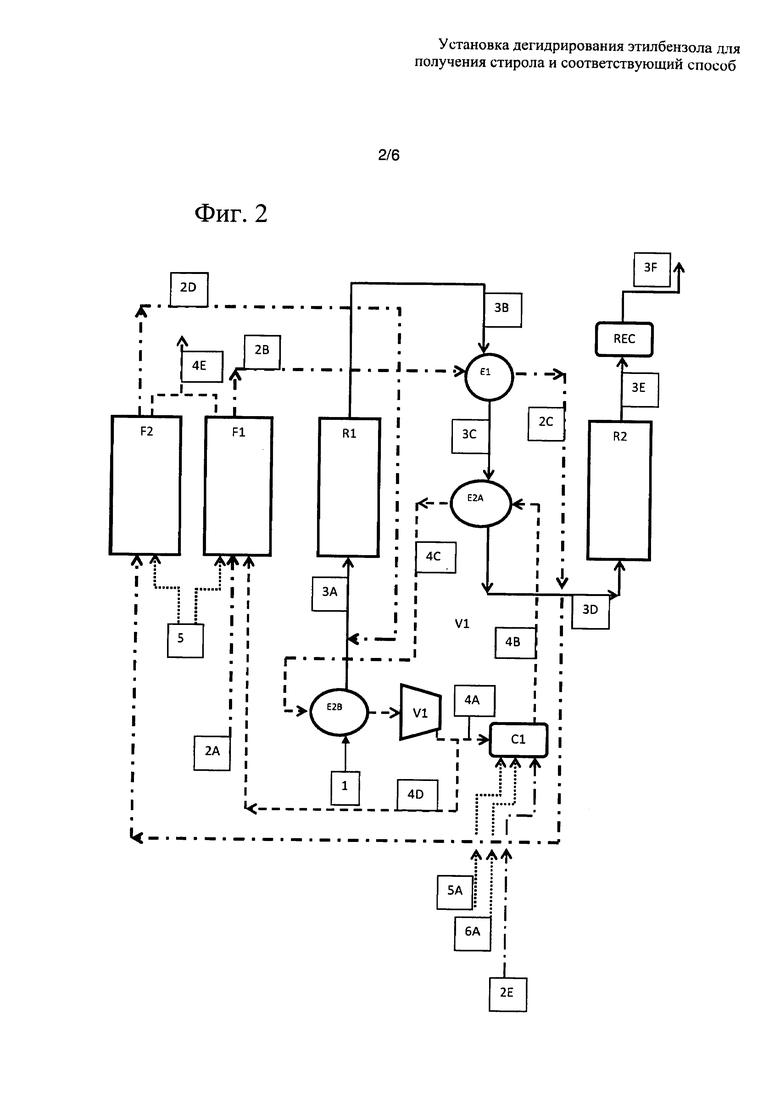

Фиг. 2 представляет собой блок-схему установки дегидрирования этилбензола для получения стирола по данному изобретению, с двумя адиабатическими реакторами, соединенными последовательно, нагревательным устройством и нагревательным контуром циркуляции дымовых газов, с двойным ультра-нагревателем.

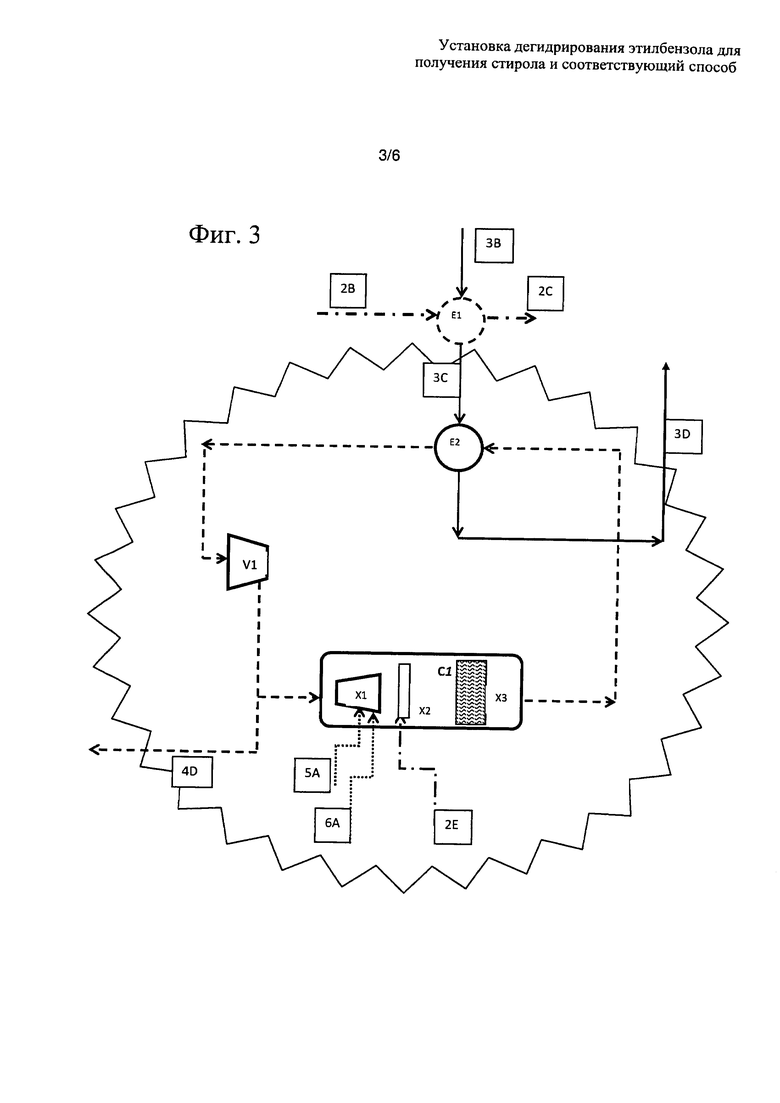

Фиг. 3 представляет собой блок-схему нагревательного устройства с нагревательным контуром циркуляции дымовых газов и только одним ультранагревателем.

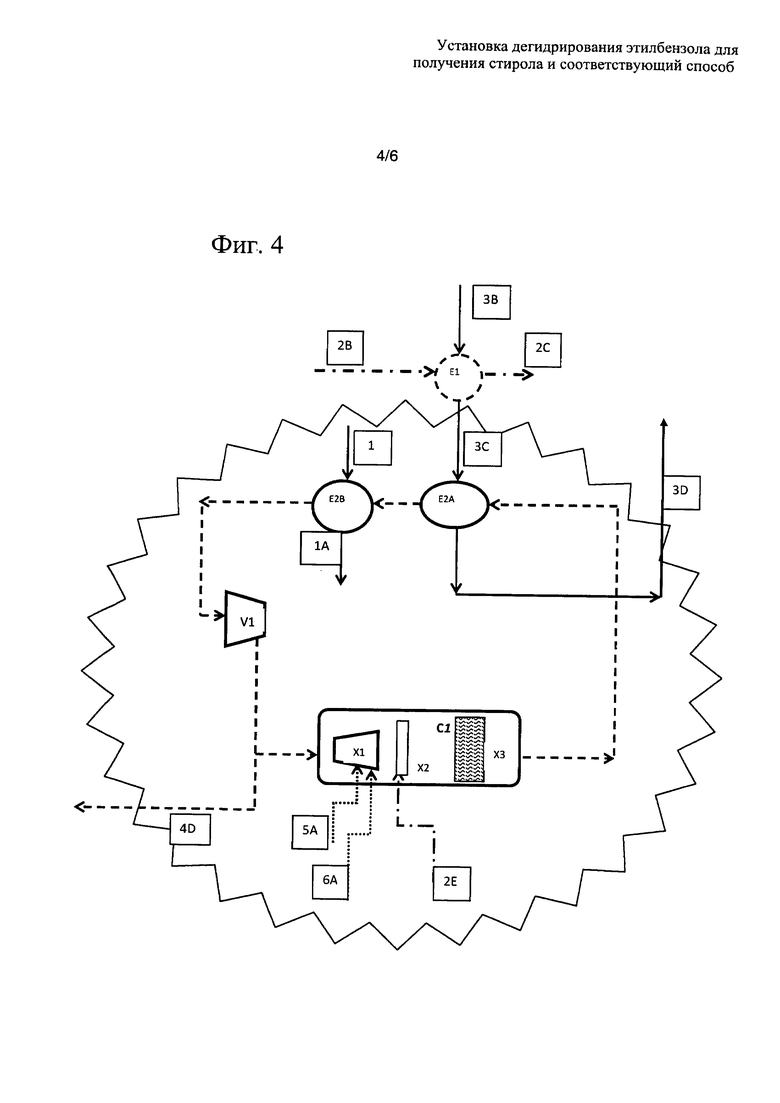

Фиг. 4 представляет собой блок-схему нагревательного устройства с нагревательным контуром циркуляции дымовых газов и двумя ультранагревателями.

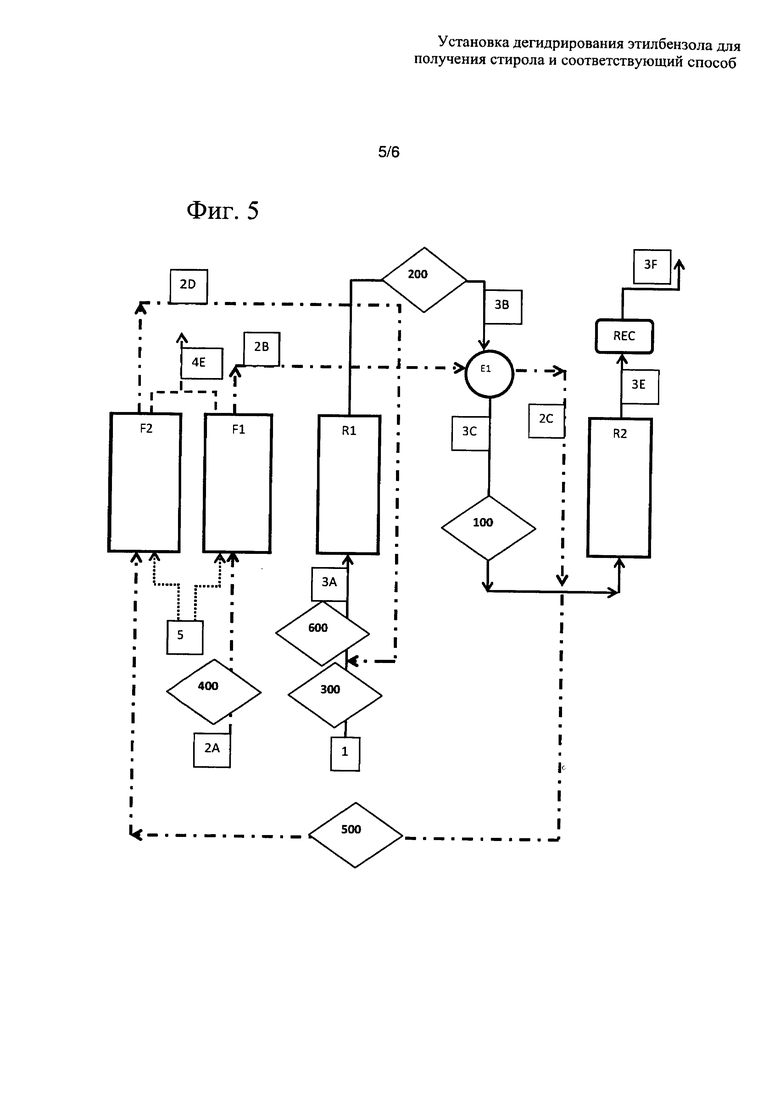

Фиг. 5 представляет собой блок-схему установки дегидрирования этилбензола для получения стирола, в которой указаны положения, где может быть установлено нагревательное устройство.

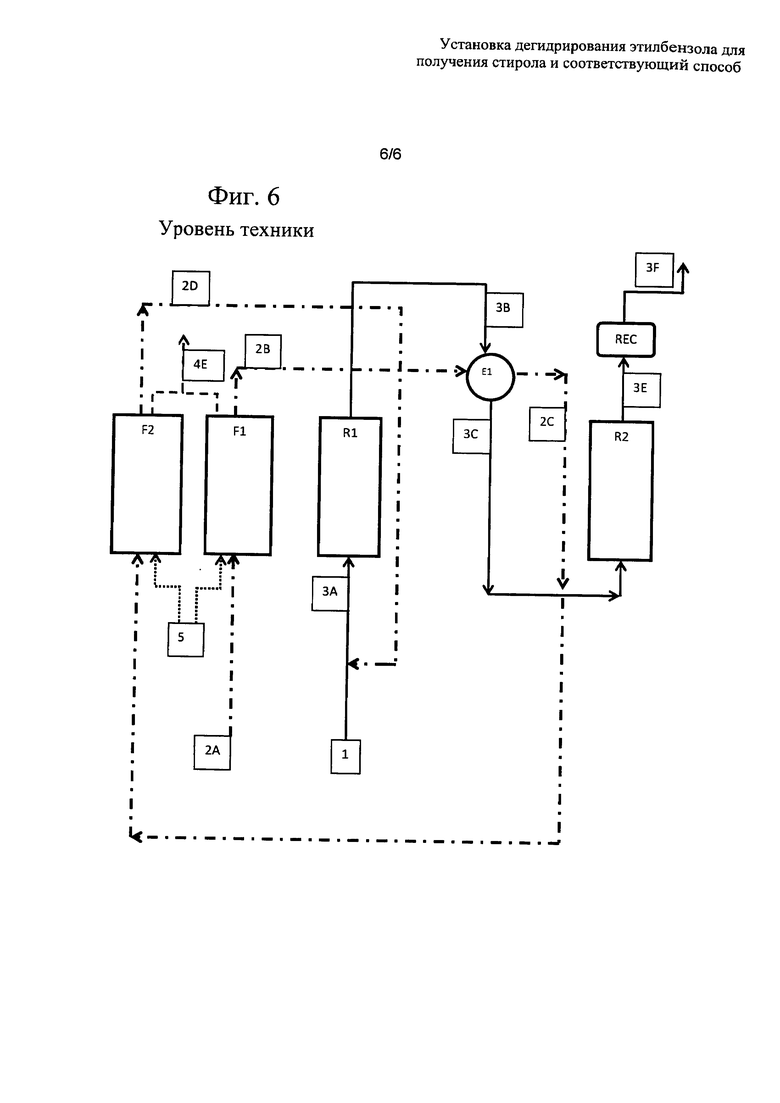

Фиг. 6 представляет собой установку дегидрирования этилбензола для получения стирола в соответствии с существующим уровнем техники.

Символы, используемые на этих чертежах, разъяснены ниже.

F1 и F2 представляют собой две пароперегревательных печи или каждый является частью печи.

R1 и R2 представляют собой два адиабатических реактора.

Е1 представляет собой теплообменник для пара.

Е2 представляет собой ультра-нагреватель.

Е2А представляет собой первый ультра-нагреватель, а Е2В представляет собой второй ультра-нагреватель.

V1 представляет собой вентиляционное устройство.

С1 представляет собой камеру сгорания.

Х1 представляет собой горелку.

Х2 представляет собой диффузор пара.

Х3 представляет собой смеситель.

REC представляет собой секцию рекуперации тепла из продуктов, выходящих из последнего реактора. REC может включать несколько теплообменников, в которых получают пар, и/или перегревают пар или смесь этилбензола и пара.

Численные обозначения 100, 200, 300, 400, 500 и 600 представляют собой положения, в которых может быть установлено нагревательное устройство с нагревательным контуром циркуляции дымовых газов.

(1) представляет исходное сырье - этилбензол. (2А), (2В), (2С), (2D) и (2Е) представляют потоки пара, (3А) представляет смесь этилбензола и пара, (3В), (ЗС), (3D) - промежуточные продукты реакции при различных температурах, (3Е) и (3F) являются конечными продуктами, (4А), (4В), (4С) и (4D) являются потоками дымовых газов, (4Е) представляет дымовые газы из F, (5) и (5А) представляют природный газ, (6А) - воздух.

Подробное описание изобретения

Далее подробно описано воплощение данного изобретения, со ссылками Фиг. 1-5.

Объект данного изобретения относится к установке дегидрирования этилбензола для получения стирола, включающей реакционную секцию, в которой последовательно расположены один или более адиабатических реакторов (R1 и R2), и паровой контур, включающий по меньшей мере один первый теплообменник для пара (Е1), и указанная установка отличается тем, что включает нагревательное устройство, где обеспечен нагревательный контур для рециркуляции дымовых газов, образованных в ходе процессов дегидрирования этилбензола с образованием стирола, в частности, дымовых газов, образованных в камере С1 сгорания, и указанное нагревательное устройство включает следующие устройства, соединенные друг с другом по текучей среде посредством указанного нагревательного контура;

- один или более ультра-нагревателей (Е2, Е2А и Е2В),

- одну или более чем одну камеру (С1) сгорания, в которую встроены по меньшей мере один диффузор (Х2) пара, по меньшей мере одна горелка (Х1) и по меньшей мере один смеситель (Х3),

- одно или более вентиляционных устройств (V1).

Другое воплощения данного изобретения относится к способу дегидрирования этилбензола для получения стирола, который включает следующие стадии:

a) проведение реакции смеси реагентов, содержащей пар и этилбензол, в присутствии катализатора, на одной или более последовательных адиабатических реакционных стадий, предпочтительно по меньшей мере на двух последовательных стадиях, более предпочтительно в ходе двух стадий,

b) осуществление циркуляции пара так, что по меньшей мере часть физического тепла пара передают реагентам или промежуточным продуктам реакции на многочисленных реакционных стадиях;

c) нагревание потока дымовых газов до температуры ниже 800°С и рециркуляцию указанных дымовых газов так, что их физическое тепло передают реагентам или промежуточным продуктам реакции, образующимся в ходе многочисленных реакционных стадий, или пару, необходимому для осуществления дегидрирования, или их сочетанию.

Дымовые газы, циркулирующие в указанном устройстве, могут представлять собой газы, полученные внутри камеры С1 сгорания, которые могут быть объединены с отходящими дымовыми газами, полученными в ходе процесса дегидрирования этилбензола с получением стирола. Дымовые газы содержат отходящий газ, углеводороды и воду, при этом концентрация воды составляет от 10 до 70 об.%, предпочтительно концентрация воды составляет от 15 до 45 об.%.

Дымовые газы рециркулируют с расходом от 10000 до 100000 кг/ч, предпочтительно от 50000 до 80000 кг/ч.

Указанный способ предпочтительно осуществляют в установке дегидрирования этилбензола, описанной и заявленной в данном документе.

Нагревательное устройство с контуром циркуляции дымовых газов может быть расположено в различных точках установки, описанной и заявленной в данном документе, предпочтительно между одним из адиабатических реакторов и последующим реактором (200 и 100), или предпочтительно на линии подачи исходного сырья в первый из последовательно расположенных адиабатических реакторов, перед введением (300) водяного пара в реактор, или после указанного введения (600). Альтернативно, указанное нагревательное устройство с рециркуляцией дымовых газов может быть предпочтительно расположено по паровому контуру (400 и 500), более предпочтительно на входе в пароперегревательную печь.

Ультра-нагреватель (Е2) обычно представляет собой кожухотрубный теплообменник и может быть расположен выше или ниже по потоку от теплообменника для пара (Е1, известного как пароперегреватель или перегреватель пара), который обычно уже присутствует в установках для дегидрирования этилбензола.

Нагревательное устройство с нагревательным контуром циркуляции дымовых газов предпочтительно может включать по меньшей мере один или более, предпочтительно два или более, соединенных последовательно ультранагревателей (Е2А и Е2В), еще более предпочтительно два ультранагревателя. В этих случаях первый ультра-нагреватель может быть расположен как выше, так и ниже по потоку от пароперегревателя (Е1), в то время как последующие ультра-нагреватели (Е2В) расположены выше по потоку от вентиляционного устройства (V1).

Дымовые газы, образующиеся в процессе дегидрирования, циркулируют в линиях, которые обеспечивают сообщение V1, С1 и ультра-нагревателей по текучей среде.

Вентиляционное устройство может представлять собой центробежный или осевой вентилятор, пригодный для перемещения высокотемпературного газа. Можно использовать множество вентиляционных устройств, и они могут быть размещены, в параллельном соединении, ниже по потоку от только одного ультра-нагревателя и выше по потоку от только одной камеры сгорания.

Для более подробно описания способа, рассматривают Фиг. 1, а в случае более чем одного ультра-нагревателя, рассматривают Фиг. 2.

Поток этилбензола (1) смешивают с паром (2D), и указанную смесь подают в первый (R1) из двух соединенных последовательно реакторов. Промежуточный продукт (3В), который содержит отходящий газ, углеводороды и воду, направляют в теплообменник (Е1) для пара, а затем в ультранагреватель (Е2). Промежуточный продукт, выходящий из ультра-нагревателя, затем продолжает движение в направлении последующих реакционных стадий.

Промежуточный продукт (3В) протекает как в трубах теплообменника для пара, так и в трубах ультра-нагревателя (Е2). Пар (2В), поступающий из перегревательных печей (F1), протекает в межтрубном пространстве теплообменника для пара.

Под отходящим газом понимают смесь, которая включает водород, монооксид углерода, диоксид углерода, азот, кислород, метан, этан и этилен, пропан и пропилен. Под углеводородами понимают смесь преимущественно ароматических соединений со следами парафинов и нафтенов, в которой основными компонентами являются стирол, этилбензол, толуол и бензол; предпочтительной является смесь, которая содержит этилбензол стирол, толуол, бензол, другие ароматические соединения С8 и С9, парафины и нафтены С6-С8.

Состав промежуточного продукта включает:

- от 0 до 20% мольн., предпочтительно от 2 до 8% мольн. отходящего газа,

- от 5 до 25% мольн., предпочтительно от 5 до 15% мольн. углеводородов,

- от 70 до 90% мольн., предпочтительно от 75 до 85% мольн. воды.

Промежуточный продукт (3С) циркулирует в трубах ультра-нагревателя, и его температура составляет от 400 до 700°С, предпочтительно от 500 до 600°С, в то время как давление составляет от 0 атм до приблизительно 0,2 МПа (2 атм), предпочтительно приблизительно от 0,05 до 0,11 МПа (0,5 до 1,1 атм). Дымовые газы (4 В) циркулируют в межтрубном пространстве указанного ультра-нагревателя.

Межтрубное пространство ультра-нагревателя соединено по текучей среде с контуром дымовых газов, которые непрерывно рециркулируют с расходом от 10000 до 100000 кг/ч, предпочтительно от 50000 до 80000 кг/ч. Вентиляционное устройство (V1) обеспечивает циркуляцию технологических дымовых газов в нагревательном контуре.

Контур дымовых газов поддерживает в сообщении по текучей среде вентиляционное устройство (V1), ультра-нагреватель (Е2) и камеру (С1) сгорания.

Вентиляционное устройство (V1) обеспечивает откачку дымовых газов из выпускного отверстия (4С) ультра-нагревателя (Е2) при давлении приблизительно от 0,05 до 0,15 МПа (от 0,5 до 1,5 атм), предпочтительно приблизительно от 0,09 до 0,12 МПа (от 0,9 до 1,2 атм), и при температуре от 400 до 800°С, предпочтительно от 550 до 750°С. Часть (4А) указанных дымовых газов направляют из вентиляционного устройства в камеру (С1) сгорания, а часть (4D) - в одну из перегревательных печей.

Дымовые газы можно смешивать с паром вплоть до концентрации, равной 50 об.%, в связи с тем, что пар обладает удельной теплоемкостью в два раза превышающей удельную теплоемкость дымовых газов, и это позволяет использовать значительно более низких температуры при таком же теплопереносе.

Циркуляция дымовых газов в нагревательном контуре может значительно изменить удельную теплоемкость, также и при добавлении пара. Если не обеспечивать рециркуляцию дымовых газов, то следует добавлять большое количество пара, чтобы получить такой же эффект в показателях теплообмена, и, следовательно, в процессе в целом не обеспечить экономию пара.

Камера (С1) сгорания включает, в линии (Х1), горелку, предпочтительно для газообразного топлива (например, горелку, подобную используемой в установках комбинированного цикла), которая обеспечивает тепло путем сжигания топливного газа (5А) с воздухом (6А), что соответствующим образом увеличивает температуру дымовых газов, которые направляют обратно в ультра-нагреватель (4В) при температуре от 600 до 800°С, предпочтительно от 650 до 750°С, более предпочтительно от 700 до 750°С.

В камере (С1) сгорания присутствуют также диффузор (Х2) водяного пара и смеситель (ХЗ), в котором смешивают продукты сгорания, поступающие из горелки (Х1), дымовые газы, поступающие из вентиляционного устройства, и пар, вводимый посредством диффузора (Х2) пара. Расход пара, вводимого через диффузор пара, регулируют посредством особого устройства, чтобы поддерживать концентрацию воды в подаваемом рециклом потоке горячих газов при значении от 10 до 70 об.%, предпочтительно от 15 до 45 об.%.

Для того чтобы поддерживать постоянной массу и, следовательно, давление горячих газов в контуре нагревательного устройства, описанного в данном документе, при значении предпочтительно приблизительно от 0,1 до 0,11 МПа (от 1 до 1,1 атм), часть (4D) дымовых газов при циркуляции выпускают посредством регулятора давления, направляя их в систему рекуперации тепла, которая может быть отдельной для этого потока, например, это может быть экономайзер, который генерирует и перегревает пар низкого давления, или это может быть та же система рекуперации тепла дымовых газов, что и для пароперегревательной печи (F1 или F2).

Как указано ранее, может присутствовать более одного, по меньшей мере два ультра-нагревателя, и они расположены так, что промежуточный продукт (3В) реакции протекает в трубах первого (Е2А) из последовательно соединенных ультра-нагревателей.

Этилбензол (1) и пар, подаваемые в первый из реакторов (R1) дегидрирования, протекают в трубах второго ультра-нагревателя (Е2В).

Межтрубные пространства первого и второго ультра-нагревателей (Е2А и Е2В) находятся в сообщении по текучей среде с нагревательным контуром дымовых газов.

Нагревательное устройство можно с преимуществом применять как в существующих установках дегидрирования этилбензола, так и в новых установках.

Если указанное устройство применяют в существующей установке, это позволяет достичь двух целей:

- уменьшение потребления пара, и/или

- увеличение производительности установки,

без необходимости реконструкции, с дорогостоящими заменами печей и паронагревательного контура. Этих целей можно достигать по отдельности или совместно.

В обоих случаях можно получить преимущество от снижения максимальной температуры, до которой следует нагревать пар, выходящий из печей. Это преимущество заключается в возможности использовать другой материал, который является менее дорогим, более легким в обработке, и который можно быстрее поставлять, или в случае такого же материала, в возможности использования меньшей толщины, с преимуществами, относящимися к надежности эксплуатации. Меньшая толщина приводит к меньшим градиентам при переходных процессах, особенно в случаях неисправностей. Меньшие температурные градиенты соответствуют более низким внутренним напряжениям в элементах трубопроводов и оборудовании.

Примеры

Далее данное изобретение дополнительно проиллюстрировано посредством неограничивающих воплощений целей данной патентной заявки.

В примере 1 описан случай улучшения потребления энергии существующей установкой для получения стирола посредством дегидрирования этилбензола в показателях снижения потребления пара,.

Как известно, этого улучшения можно достичь путем значительного увеличения температуры пара, который перегревают в печах и направляют по отдельному контуру в перегреватель, установленный между двумя реакторами. Такое увеличение температуры создает необходимость дорогостоящих модификаций из-за частичной реконструкции печей и реконструкции парового контура и перегревателя, установленного между двумя реакционными стадиями.

Если, напротив, применяют нагревательное устройство с нагревательным контуром циркуляции технологических дымовых газов, описанное в данном документе, то перегреватель, а также паровой контур, можно сохранить без изменений.

Благодаря рециркуляции дымовых газов, можно подавать тепло в реакционную смесь, которая проходит из одного реактора в другой, до тех пор, пока температура не возрастет до значения свыше 640°С, поддерживая температуру теплоносителя, дымовых газов, ниже 800°С. Этот предел соответствует пределу, который допустим для использования в конструкции работающего под давлением оборудования некоторых нержавеющих сталей аустенитного типа; среди них, например, тип 304 Н, который имеет наилучшее соотношение затраты/эксплуатационные качества, но также и 316Н, 309Н, 310Н и 321Н. Эти материалы широко применяли в прошлом, и они все еще главным образом присутствуют в качестве конструкционных материалов для оборудования и трубопроводов, как в существующих установках по производству стирола, так и в более современных установках. В более современных установках широко применяют сплавы с высоким содержанием Ni, имеющие значительно более высокую стоимость по отношению к аустенитным сталям, что позволяет увеличить рабочую температуру до значения свыше 800°С и вплоть до 900°С.

Однако и в случае сплавов с высоким содержанием никеля, также важно снизить проектную температуру, которая связана с максимальной рабочей температурой, так как это часто приводит к значительному уменьшению толщины применяемых материалов. В этом отношении происходит снижение максимальной рабочей температуры, и следовательно, также проектной температуры, на 50°С, как показано в примере 2; это снижение можно получить путем применения установки по данному изобретению. Если материал представляет собой, например, сплав 800 Н, и проектную температуру (которая часто выше, чем рабочая температура), снижают с 925 до 875°С, толщину можно уменьшить до 2/3. При рассмотрении радиационных труб печей, для которых часто используют такие материалы, как ASTM А608 сорт НК40, путем снижения проектной температуры от 1020°С, допустимого предела для этого материала, до 970°С, толщину можно уменьшить до  .

.

В примерах газ содержит Н2, СO2, СО, N2, O2, СН4, С2Н6, С2Н4. Углеводороды включают этилбензол, стирол, толуол, бензол, другие C8 и C9 ароматические соединения, парафины и нафтены С6-С8.

Дымовые газы, выходящие из двух печей F1 и F2, обычно объединяют в единый поток, чтобы оптимизировать расходы, связанные с системой рекуперации тепла.

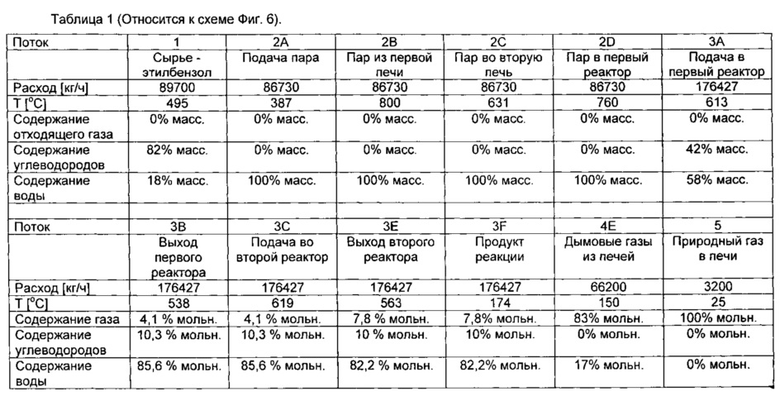

Сравнительный пример 1

Данный сравнительный пример иллюстрирует установку дегидрирования этилбензола для получения стирола, в соответствии с существующим уровнем техники. На Фиг. 6 показаны два адиабатических реактора, соединенных последовательно. Основные рабочие условия приведены в таблице 1. Степень превращения этилбензола составляет 68%, а соотношение между паром и углеводородами составляет 1,4 кг/кг.

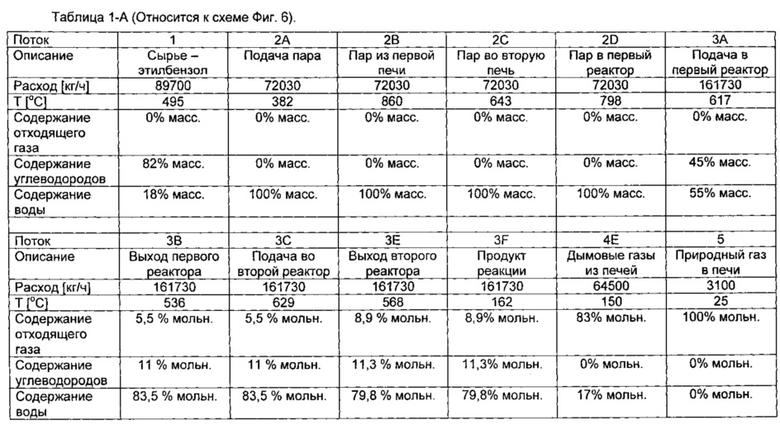

Сравнительный Пример 1-А

Сравнительный пример 1-А иллюстрирует существующую установку дегидрирования этилбензола для получения стирола, в соответствии с существующим уровнем техники, где используют современный катализатор, стабильный также и в присутствии водяного пара при низком парциальном давлении, которая работает при отношении пар/углеводороды, равном 1,2 кг/кг, и степени превращения этилбензола, равной 68%. В данном примере снова ссылаются на Фиг. 6.

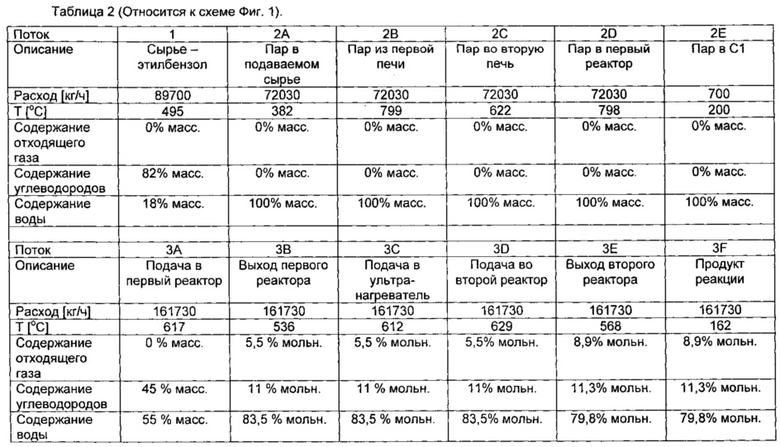

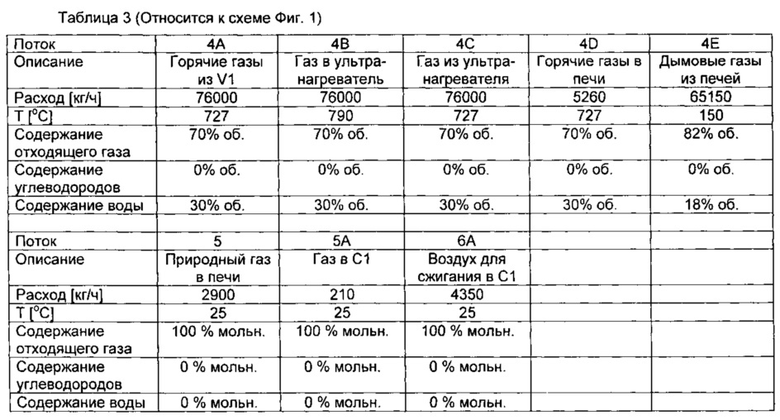

Пример 1

Пример 1 иллюстрирует установку согласно схеме, показанной на Фиг. 1, т.е. данному изобретению, где используют современный катализатор, стабильный также и в присутствии водяного пара при низком парциальном давлении, которая работает при отношении пар/углеводороды, равном 1,2 кг/кг, и степени превращения этилбензола, равной 68%; данная установка включает нагревательное устройство, которое содержит нагревательный контур с циркулирующими дымовыми газами.

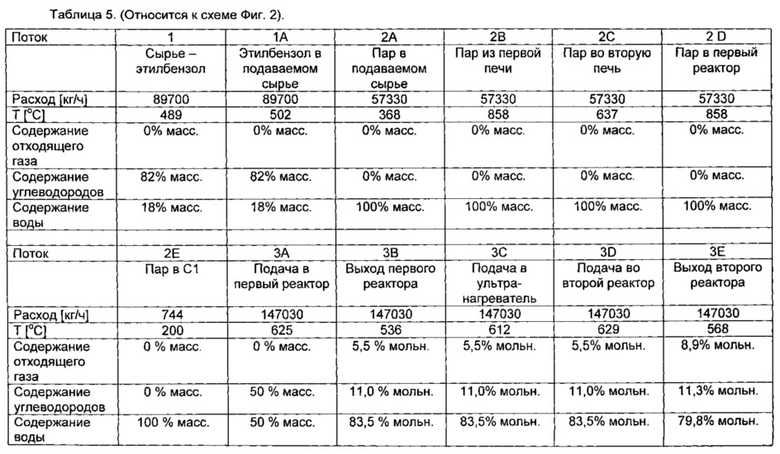

В таблице 2 и 3 указаны рабочие условия примера 1.

В этой установке, которая работает при таких же условиях, как и в сравнительном примере 1-А, преимущества возникают из-за возможности достигать таких же температур на входе в реакторы, и, следовательно, такой же степени превращения этилбензола, при более низких температурах нагревательных контуров, в частности, температуре пара, выходящего из печей. При поддержании температуры на выходе из печей ниже 800°С можно сохранить те же трубопроводы и оборудование (печи F1, F2 и теплообменник Е1), с преимуществами в отношении времени, необходимого для проведения работ по модернизации, и более низкой стоимости, в дополнение к более легкой поставке материалов.

Сравнительный пример 2

Данный сравнительный пример иллюстрирует установку в соответствии со схемой, показанной на Фиг. 6, а именно установку дегидрирования новой или перспективной конструкции согласно существующему уровню техники, работающую в соответствии с основными рабочими условиями, указанными в таблице 4.

Степень превращения этилбензола составляет 68%, соотношение между паром и углеводородами составляет 1 кг/кг. Эти условия являются предельными для более совершенных доступных катализаторов дегидрирования, которые можно использовать в установках будущего. В частности, температура пара, выходящего из первой печи, которая составляет свыше 900°С, создает необходимость применения конструкционных материалов и решений, которые являются чрезвычайно дорогими и потенциально критичными с точки зрения надежности функционирования.

Пример 2

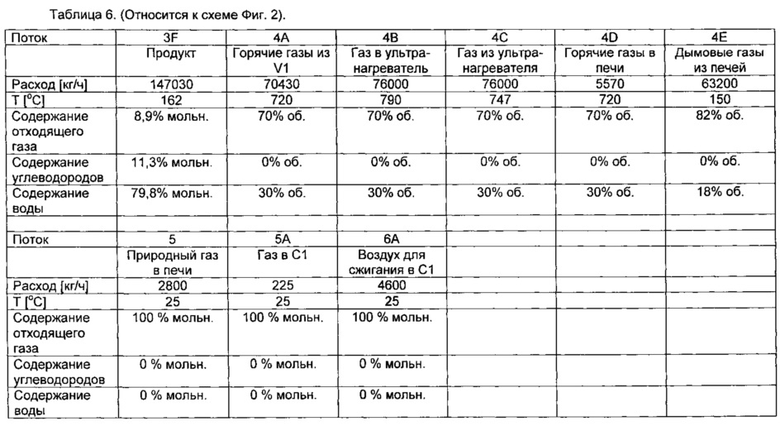

Пример 2 иллюстрирует конструкцию новой установки, которая позволяет извлечь максимальное преимущество в показателях снижения потребления пара в результате применения наиболее современных катализаторов. Ссылка сделана на Фиг. 2, а рабочие условия указаны в таблицах 5 и 6, при степени превращения этилбензола 68% и отношении пар/углеводород, равном 1 кг/кг.

Преимущество вытекает из возможности достижения таких же температур на входе в реактор при более низких температурах нагревательных контуров, в частности, температуре пара, выходящего из печей.

Изобретение относится к установке и способу дегидрирования этилбензола для получения стирола. Установка включает реакционную секцию, включающую один или более адиабатических реакторов, расположенных последовательно, паровой контур, включающий первый теплообменник для пара, расположенный ниже по потоку от первого адиабатического реактора, и нагревательное устройство, содержащее расположенные в нагревательном контуре и находящиеся в сообщении между собой по текучей среде один или более ультра-нагревателей, одну или более чем одну камеру сгорания, содержащую диффузор пара, горелку и смеситель, и одно или более вентиляционных устройств, где дымовые газы, вырабатываемые в камере сгорания, рециркулируют посредством вентиляционного устройства через нагревательный контур, при этом ультра-нагреватель нагревательного контура расположен между одним адиабатическими реактором и последующим адиабатическим реактором или на линии подачи сырья в первый реактор или по паровому контуру. Изобретение позволяет использовать дымовые газы в качестве теплоносителя с возможностью их циркуляции в нагревательном контуре и обеспечивает повышение энергической эффективности получения стирола. 2 н. и 11 з.п. ф-лы, 6 ил., 6 табл.

1. Установка дегидрирования этилбензола для получения стирола, включающая:

- реакционную секцию, включающую один адиабатический реактор (R1) или более адиабатических реакторов (R1, R2), расположенных последовательно,

- паровой контур, включающий по меньшей мере один первый теплообменник (Е1) для пара, расположенный ниже по потоку от первого адиабатического реактора (R1);

- нагревательное устройство, содержащее следующие устройства, расположенные в нагревательном контуре и находящиеся в сообщении между собой по текучей среде:

один или более ультра-нагревателей (Е2, Е2А, Е2В);

одну или более чем одну камеру (С1) сгорания, содержащую по меньшей мере один диффузор (Х2) пара, по меньшей мере одну горелку (Х1) и по меньшей мере один смеситель (Х3);

одно или более вентиляционных устройств (V1);

где дымовые газы, вырабатываемые в камере (С1) сгорания, по меньшей мере частично рециркулируют посредством вентиляционного устройства (V1) через нагревательный контур;

ультра-нагреватель (Е2) нагревательного контура расположен между одним адиабатическими реактором (R1) и последующим адиабатическим реактором (R2), или на линии подачи сырья в первый реактор (R1), или по паровому контуру.

2. Установка дегидрирования по п. 1, в которой нагревательное устройство включает по меньшей мере два ультра-нагревателя (Е2А, Е2В), соединенных последовательно.

3. Установка дегидрирования по п. 1, в которой первый ультра-нагреватель расположен либо выше, либо ниже по потоку от первого теплообменника (Е1) для пара, а последующие ультра-нагреватели расположены выше по потоку от вентиляционного устройства.

4. Установка по п. 1, в которой вентиляционное устройство представляет собой центробежный или осевой вентилятор, пригодный для перемещения газа с высокой температурой.

5. Установка по любому из пп. 1-4, в которой два или более вентиляционных устройств размещены, в параллельном соединении, ниже по потоку от единственного ультра-нагревателя и выше по потоку от единственной камеры сгорания.

6. Способ дегидрирования этилбензола для получения стирола, осуществляемый на установке по любому из пп. 1-5, включающий следующие стадии:

а) проведение реакции смеси реагентов, содержащей пар и этилбензол, в присутствии катализатора, на одной или более последовательных адиабатических реакционных стадий, предпочтительно по меньшей мере на двух последовательных стадиях, более предпочтительно на двух стадиях,

b) осуществление циркуляции пара в паровом контуре, который включает по меньшей мере один первый теплообменник (Е1) для пара, так, что по меньшей мере часть физического тепла пара передают реагентам или промежуточным продуктам реакции на различных реакционных стадиях,

c) нагревание потока дымовых газов до температуры ниже 800°С и рециркуляцию указанных дымовых газов, образующихся в ходе процессов дегидрирования этилбензола с образованием стирола так, что их физическое тепло передают реагентам или промежуточным продуктам реакции, образующимся в ходе различных реакционных стадий, или пару, необходимому для осуществления дегидрирования, или их сочетанию.

7. Способ по п. 6, в котором дымовые газы рециркулируют с расходом от 10000 до 100000 кг/ч.

8. Способ по п. 7, в котором дымовые газы рециркулируют с расходом, предпочтительно составляющим от 50000 до 80000 кг/ч.

9. Способ по п. 6, в котором дымовые газы рециркулируют при температуре от 600 до 800°С.

10. Способ по п. 6, в котором дымовые газы содержат отходящие газы, углеводороды и воду, и концентрация воды составляет от 10 до 70 об.%

11. Способ по п. 10, в котором концентрация воды составляет от 15 до 45 об.%

12. Способ по любому из пп. 9-10, в котором дымовые газы в ходе рециркуляции поддерживают при постоянном давлении.

13. Способ по п. 6, который осуществляют на установке дегидрирования по любому из пп. 1-5.

| EA 201071101 A1, 29.04.2011 | |||

| US 5053572 A, 01.10.1991 | |||

| US 3417156 A, 17.12.1968 | |||

| CN 102040466 A, 04.05.2011. |

Авторы

Даты

2018-06-29—Публикация

2014-11-10—Подача