ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

Область применения изобретения

Настоящее изобретение в общем имеет отношение к лазерной сварке плавлением, а более конкретно к созданию ручной питаемой порошком горелки для лазерной сварки плавлением.

Известный уровень техники

Обычно сварка поверхности металлического изделия и/или ее легирование может быть произведена за счет одновременного и совместного действия лазерного луча и легирующего потока порошка. Для осуществления указанного процесса уже существуют системы, которые содержат лазерный источник и фокусирующее устройство, причем устройство для подачи порошка является составной частью системы. Лазерный луч расплавляет относительно небольшую зону на поверхности изделия, а контролируемый объем легирующих частиц поступает в ванну расплава при помощи потока порошка.

При проведении лазерной сварки плавлением поверхность изделия из металла или другого материала может подвергаться легированию или другой обработке за счет одновременного и совместного действия лазерного луча и легирующего порошка. Обычно лазерный луч расплавляет относительно малый объем на внешней поверхности изделия, а система для подачи порошка подает контролируемый объем легирующих частиц в этот объем расплава. Легирующие частицы распределяются по всему этому объему и вместе с этим изменяют или дополняют композицию внешнего слоя контролируемым образом. Удаление луча, например, за счет перемещения заготовки из фокальной точки луча приводит к быстрому охлаждению объема расплава. Охлаждение происходит настолько быстро, что указанный объем сохраняет характеристики смеси расплава.

В качестве примера (устройств, к которым может быть применено настоящее изобретение) можно привести газотурбинные двигатели, такие как используемые на реактивных воздушных судах, требования к характеристикам которых постоянно растут. Одним из элементов таких двигателей, который привлекает особое внимание, является уплотнение, созданное между внешним периметром быстровращающихся лопастей и окружающим корпусом. Другим элементом повышенного внимания является система сопла турбины газотурбинного двигателя.

Фирма Honeywell International, Inc., владелец настоящего изобретения, часто производит ремонт сопел турбины при помощи процесса, известного как JetFix. В процессе JetFix используют следующие операции: химическое и механическое удаление внешнего слоя покрытия из алюминида, заварка трещин, термоудар сварных соединений (для образования микротрещин), очистка трещин ионами фтора (для удаления оксидов), нанесение твердого припоя JetFix, пайка твердым припоем в вакуумной печи, повторное нанесение покрытия из алюминида и проверка эффективной площади сечения потока.

Технология лазерного плавления порошка (LPF), которую используют в течение последних 12 лет, обладает тем преимуществом, что создает малую зону воздействия теплоты на аэродинамических поверхностях турбины. Некоторые устройства для ремонта, например, используемые на фирме Honeywell International Inc., были использованы для успешного ремонта более чем 500,000 аэродинамических поверхностей, которые после этого налетали свыше 10 миллионов часов полета. Однако имеющиеся в продаже установки LPF является относительно громоздкими и обычно работают по программе ремонта специфической детали. Таким образом, одним из ограничений в известных установках LPF является невозможность изменения пользователем параметров сварки лазерной горелки в ходе процесса ремонта.

В связи с этим, существует необходимость в создании устройства, которое позволяет пользователю изменять процесс сварки в соответствии с характеристиками заготовки во время работы лазера. Настоящее изобретение позволяет удовлетворить указанную потребность.

Краткое изложение изобретения

В соответствии с настоящим изобретением предлагается ручная питаемая порошком горелка для лазерной сварки плавлением, которая позволяет изменять процесс сварки за счет подачи лазерного излучения в поток порошка для плавления. Такая компактная лазерная система сварки повышает удобство и гибкость, и позволяет сварщику создавать и ремонтировать объекты с большей эффективностью, гибкостью и мастерством.

Изношенные или поврежденные металлические детали и узлы могут быть отремонтированы или восстановлены по размерам за счет лазерной обработки высокой мощности, при помощи лазерного источника достаточной интенсивности для плавления металлической поверхности, в то время как металлический наплавочный материал в виде порошка, проволоки или прутка вводят в ванну расплава. Металлические предшественники в жидкой или полужидкой форме также могут быть нанесены на поверхность, высушены, а затем обработаны лазером. В тех ситуациях, когда невозможен доступ к рабочей поверхности при помощи обычной рабочей станции типа оборудования для лазерной сварки плавлением металлического порошка, предпочтительной является компактная ручная горелка. В других случаях может потребоваться проведение ремонта деталей, которые имеют неправильные и случайные трещины или повреждения, которые также невозможно отремонтировать при помощи роботизированной или программируемой рабочей станции. Для проведения ремонта такого типа требуется портативная, гибкая система доставки как лазерного излучения, так и металлического наплавочного материала. Настоящее изобретение позволяет удовлетворить эту потребность за счет создания компактного ручного блока, объединяющего в себе лазерный луч и компоненты для подачи металлического порошка. Лазерным источником может быть Nd:АИГ лазер, генерирующий в непрерывном режиме.

В соответствии с одним из вариантов изобретения, ручная лазерная горелка имеет корпус и узел сопла, установленный на корпусе, причем узел сопла имеет центральное отверстие сопла, через которое могут проходить газ и излучение, в том числе лазерное излучение.

Сопло имеет первый и второй каналы для подачи порошка, выходные оси которых совмещены с рабочей фокальной точкой, расположенной в непосредственной близости от центрального отверстия сопла. Порошок для плавления может поступать через первый и второй каналы для подачи порошка и плавиться при помощи лазерного излучения, поступающего через центральное отверстие сопла.

В соответствии с другим вариантом, предлагается способ ручной лазерной сварки плавлением порошка, применяемый для конструирования и/или ремонта заготовки. Для этого предлагается ручная питаемая порошком горелка для лазерной сварки плавлением, которой можно управлять вручную. При таком ручном управлении горелка обычно имеет значительную степень пространственной свободы, так что сварщик легко может устанавливать горелку в самые различные положения. При этом сварщик может делать свою работу преимущественно без физических ограничений, связанных с лазерной горелкой.

Указанные ранее и другие характеристики и преимущества изобретения будут более ясны из последующего детального описания, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи.

Краткое описание чертежей

На фиг.1 показано перспективное изображение с пространственным разделением деталей блока ручной питаемой порошком горелки для лазерной сварки плавлением в соответствии с настоящим изобретением.

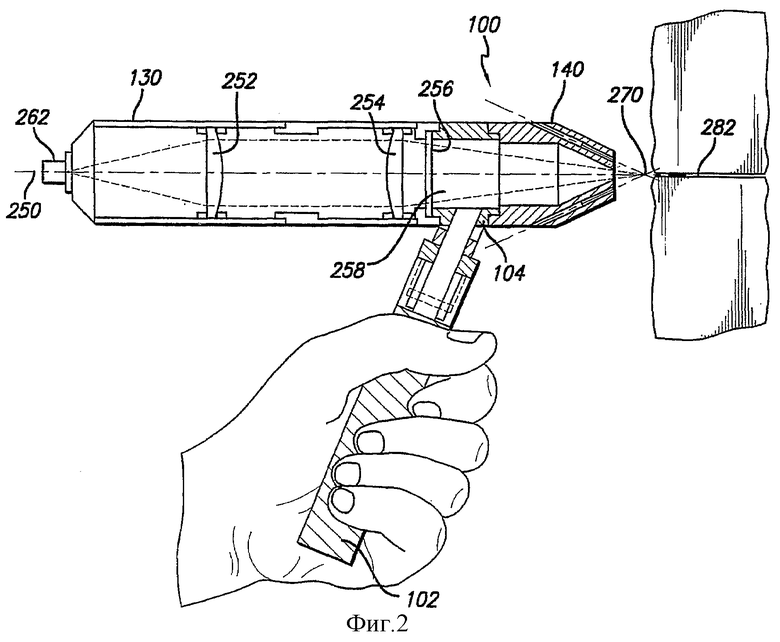

На фиг.2 показано поперечное сечение ручной питаемой порошком горелки для лазерной сварки плавлением фиг.1 с оптическим коллиматором (с оптическим блоком) и без газовой крышки сопла.

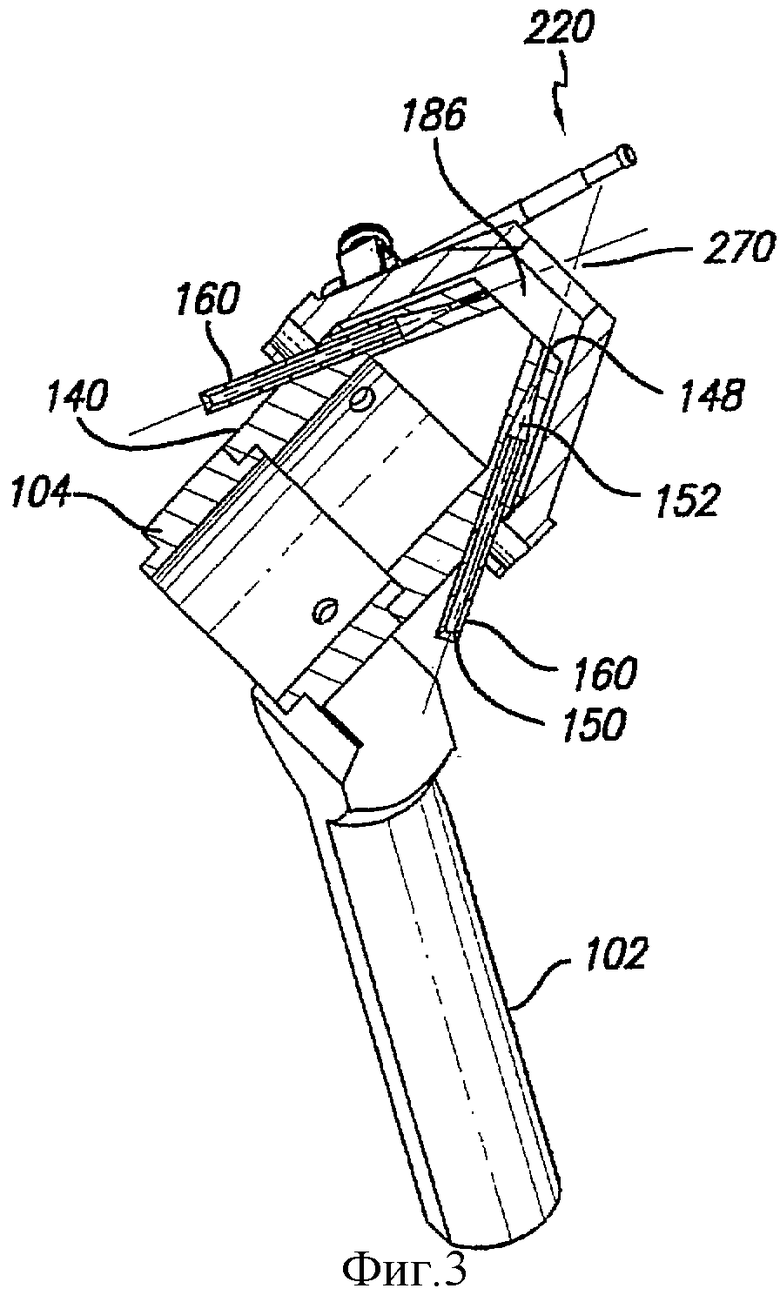

На фиг.3 показан вид сбоку сверху ручной питаемой порошком горелки для лазерной сварки плавлением фиг.1, с частичным разрезом по линии 3-3 фиг.8.

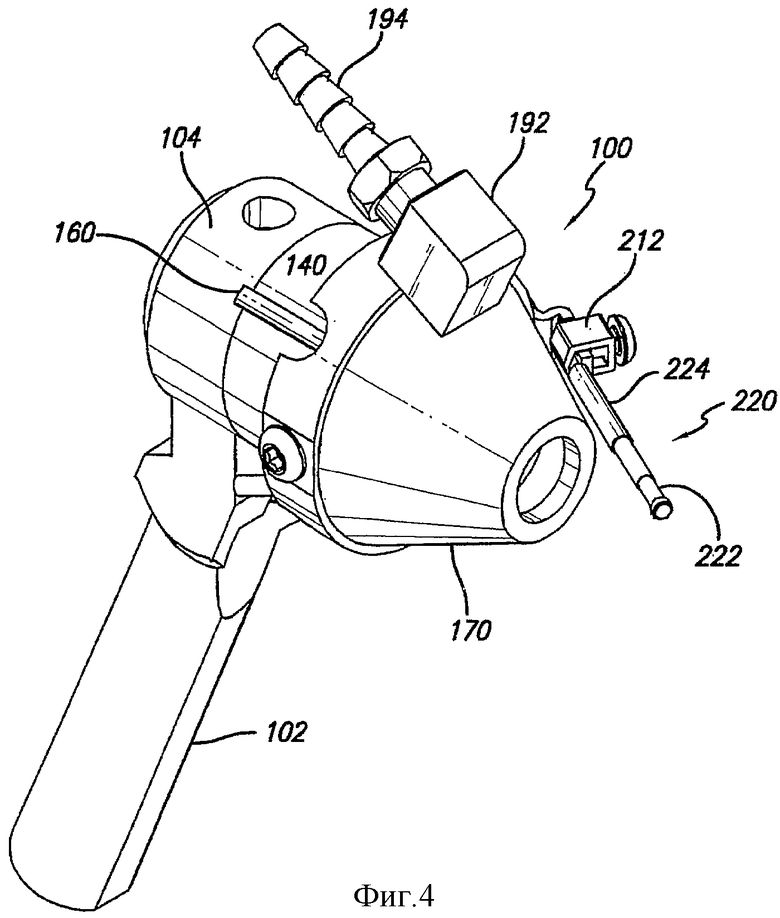

На фиг.4 показано перспективное изображение ручной питаемой порошком горелки для лазерной сварки плавлением фиг.1 в сборе.

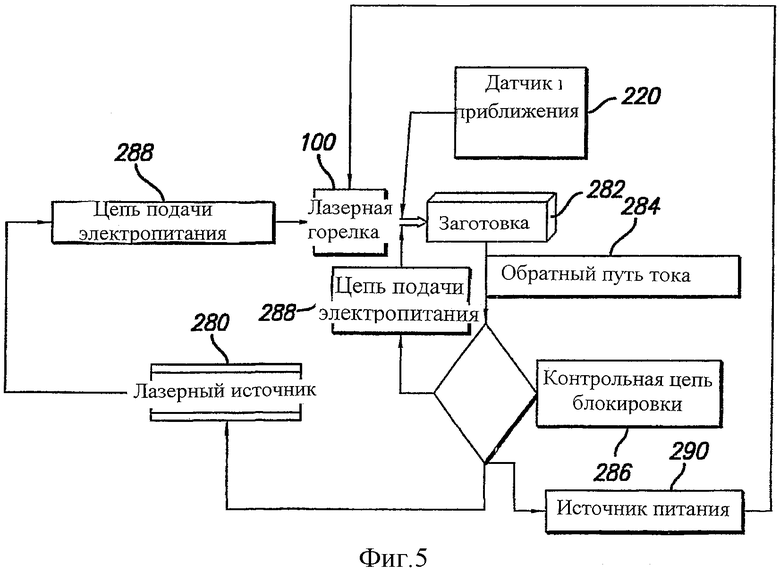

На фиг.5 показана блок-схема системы датчика приближения.

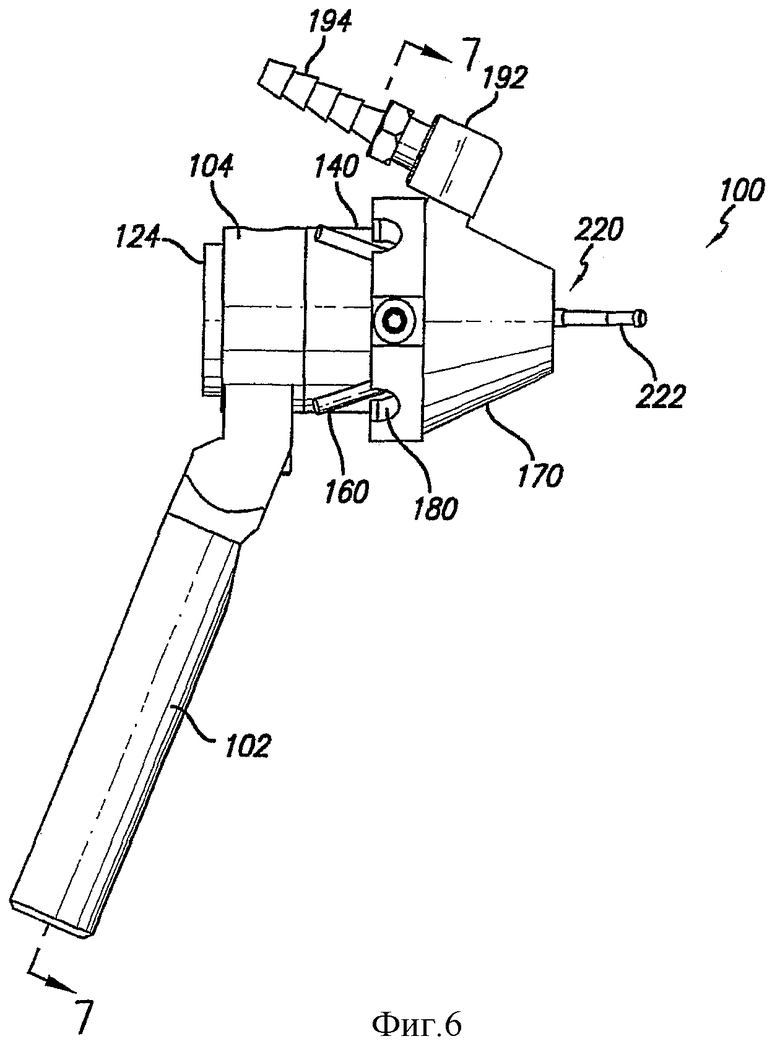

На фиг.6 показан вид сбоку ручной питаемой порошком горелки для лазерной сварки плавлением фиг.1.

На фиг.7 показано сечение по линии 7-7 фиг.6 ручной питаемой порошком горелки для лазерной сварки плавлением фиг.1.

На фиг.8 показан вид сзади ручной питаемой порошком горелки для лазерной сварки плавлением фиг.1.

Описание предпочтительных вариантов изобретения

Приведенное далее со ссылкой на приложенные чертежи подробное описание служит только для пояснения предпочтительных в настоящее время вариантов изобретения и не предназначено для того, чтобы представлять единственные формы, в которых настоящего изобретения может быть сконструировано и/или использовано. В этом описании приведены функции и последовательность операций при конструировании и функционировании, в связи с показанными вариантами. Однако следует иметь в виду, что такие же или эквивалентные функции могут быть осуществлены при помощи других вариантов, которые также не выходят за рамки настоящего изобретения и соответствуют его сущности.

Альтернативный и менее дорогостоящий или интрузивный процесс с использованием ручной горелки для лазерной сварки плавлением порошка (лазерная сварка плавлением порошка - LPF) позволяет производить ремонт трещин сопла турбины за счет локального удаления покрытия и трещины, лазерной сварки плавлением порошка, гомогенизации и локального исправления алюминидного покрытия. Преимуществом сварки LPF является малая подводимая теплота и малая результирующая зона воздействия теплоты, что позволяет производить сварку сопел турбины, которая раньше была невозможна.

Изношенные или поврежденные металлические детали и узлы могут быть отремонтированы или восстановлены с получением исходных размеров при помощи обработки лазером большой мощности с использованием лазерного источника достаточной интенсивности, позволяющего расплавлять поверхность металла, в то время как металлический наплавочный материал в виде порошка, проволоки или прутка вводят в объем расплава. Металлические предшественники в жидкой или полужидкой форме также могут быть нанесены на поверхность, высушены, а затем обработаны лазером. В тех ситуациях, когда невозможен доступ к рабочей поверхности при помощи обычной рабочей станции типа оборудования для лазерной сварки плавлением металлического порошка, предпочтительной является компактная ручная горелка. В других случаях может потребоваться проведение ремонта деталей, которые имеют неправильные и случайные трещины или повреждения, которые также невозможно отремонтировать при помощи роботизированной или программируемой рабочей станции. Для проведения ремонта такого типа требуется портативная, гибкая система доставки как лазерного излучения, так и металлического наплавочного материала. Настоящее изобретение позволяет удовлетворить эту потребность за счет создания компактного ручного блока, объединяющего в себе лазерный луч и компоненты для подачи металлического порошка. В настоящее время предпочтительным лазерным источником является Nd:АИГ-лазер, генерирующий в непрерывном режиме, имеющий среднюю или высокую мощность (например, 600-1000 Вт), который позволяет расплавлять различные металлы при фокусировке пятна на рабочей поверхности. В АИГ (Nd:АИГ) лазере средой усиления является стержень из алюмоиттриевого граната (АИГ), содержащий ионы неодима (Nd), металла группы лантанидов. В соответствии с требованиями конкретных видов применения могут быть использованы и другие лазеры и/или источники для подачи порошка.

Nd:АИГ-лазер используют потому, что:

1) характерная длина волны основного типа (1.06 мкм) Nd:АИГ-лазеров легко проходит через гибкие волоконно-оптические кабели из диоксида кремния;

2) пространственные характеристики луча являются благоприятными для фокусировки при помощи простых линз, позволяющей получать размеры пятна диаметром около одного миллиметра (1 мм) с плотностью мощности и однородностью, достаточными для расплавления металлических сплавов, которые обычно используют для изготовления реактивных двигателей;

3) основная волна Nd:АИГ-лазера легко поглощается металлом-растворителем, что позволяет плавить металл при более низких установочных параметрах мощности лазера.

Система доставки с волоконной оптикой позволяет размещать лазерный источник на удалении от ручной лазерной сварочной горелки, что требуется для управления горелкой вручную.

Лазерная горелка содержит оптическую систему для фокусировки лазерного луча на заготовке и встроенное сопло для доставки порошка металлического сплава в ванну расплава металла, полученную за счет сфокусированного лазерного излучения. Узел горелки оптически связан с лазерным источником при помощи гибкого волоконно-оптического (световодного) кабеля. Лазерная энергия, излучаемая источником, передается через волоконно-оптический кабель к коллимирующей и фокусирующей оптике, установленной в корпусе горелки. Размер фокального пятна выбирают таким образом, чтобы произвести желательное плавление основного металла при минимально возможной выходной мощности лазера. Диаметр ванны расплава, глубина проникновения, размеры зоны термического влияния (HAZ) и скорости сварки тесно связаны с диаметром фокального пятна лазера и с полной выходной мощностью лазера. Хорошие результаты были получены при диаметре фокального пятна, составляющем один миллиметр (1 мм), при выходной мощности лазера, составляющей шестьсот ватт (600 Вт). Изменения характеристик основного металла и желательной скорости сварки могут потребовать различных установочных параметров размера пятна и выходной мощности лазера. Размер пятна и рабочее фокусное расстояние регулируют путем выбора различных комбинаций коллимирующих и фокусирующих линз. Разборку узла горелки можно проводить по секциям, для облегчения смены линз. Мощность лазера регулируют путем изменения установочных параметров лазерного источника.

Металлический порошок вводят в зону сварки через одно или несколько сопел, которые имеются в лазерной горелке или прикреплены к ней. В одном из вариантов, сопла для подачи порошка являются соосными с оптическим лучом. Такое построение является более компактным и позволяет обеспечить лучший доступ к заготовке, чем конструкция со смещенными соплами. В соосной конструкции обеспечивается также большая гибкость манипулирования горелкой. Могут быть использованы также и отдельные ручные смещенные от оси сопла для доставки порошка, не прикрепленные к лазерной горелке. Размер, вес, противовес и эргономические характеристики следует выбирать с учетом ручного управления и манипулирования. Для улучшения управляемости используют встроенную рукоятку, которую можно при необходимости отсоединять. Съемные взаимозаменяемые наконечники сопла для доставки порошка могут обеспечивать рабочие расстояния от 1/4 до 3 дюймов.

Металлический порошок подают с заданным расходом от удаленного питателя/бункера через гибкий шланг. Включение и прекращение подачи порошка производится оператором при помощи дистанционного управления. Один или несколько встроенных предохранительных датчиков (датчиков приближения) могут контролировать близость и ориентацию горелки относительно заготовки во время работы, что позволяет исключить случайное или непреднамеренное включение.

В альтернативной конструкции может быть предусмотрено одно или несколько смещенных сопел, прикрепленных к узлу оптической фокусировки. Угол установки и взаимное положение смещенных сопел можно регулировать для обеспечения желательного местоположения точки введения металлического порошка в фокальное пятно лазера.

Как это показано на фиг.1, ручная питаемая порошком горелка 100 для лазерной сварки плавлением имеет, возможно, рукоятку 102, прикрепленную к корпусу 104 при помощи штифта, винта, болта или заклепки 106, или же при помощи любого другого крепежного средства, которое проходит через верхний участок 108 рукоятки 102. Верхняя часть 108 рукоятки 102 соответствует цилиндрической конфигурации корпуса 104.

Корпус 104 имеет средство защиты линз в его задней части, что описано далее более подробно, и представляет собой элемент взаимозамены, с которым могут быть соединены взаимозаменяемым и удобным образом сопло 140 и узел доставки луча (оптический блок) 130, а также рукоятка 102. Верхнее отверстие 120 служит впуском, через который может протекать вентилирующий газ в горелку 100, создающий главным образом инертную среду, через которую может проходить лазерное излучение, чтобы избежать окисления или других химических реакций за счет лазерного излучения. Кроме того, инертный газ создает оптически предсказуемую среду, через которую проходит лазерное излучение. Дополнительно, протекающий через верхнее отверстие 120 вентилирующий газ предотвращает поступление пыли или других частиц в горелку 100, в особенности к соплу 140 или к его границам.

Инертным газом может быть тот же самый газ, который описан далее более подробно со ссылкой на газовую крышку сопла 170, причем обычно это может быть любой или почти любой из инертных газов, в зависимости от вида применения, в котором используют горелку 100. В качестве примера таких инертных газов можно привести гелий, аргон и азот. Расход газа, протекающего через газовую крышку сопла 170, составляет около одного литра в минуту, в то время как расход газа, протекающего через верхнее отверстие 120, обычно составляет около одного кубического фута в час, например, четыре кубических фута в час.

Рукоятка 102 может быть отсоединена от корпуса 104, для того, чтобы создать горелку 100 без рукоятки. При любых обстоятельствах оператор горелки может нормально использовать сварочные рукавицы и т.п. для защиты своих рук от брызг из места сварки. Брызги из места сварки являются одной из причин, по которой используют вентилирующий газ, протекающий через верхнее отверстие 120. Такой газ обычно предотвращает поступление таких брызг назад в горелку 100.

Нижнее отверстие 122 корпуса служит для введения штифта или винта 106, который проходит как через рукоятку 102, так и через корпус 104, для того, чтобы прикрепить корпус 104 к рукоятке 102.

Корпус 104 имеет резьбовые задний 124 и передний 126 фланцы. Задний фланец позволяет производить надежное крепление оптического блока 130, поперечное сечение которого детально показано на фиг.2. Передний фланец 126 позволяет производить надежное крепление сопла 140 к корпусу 104. Следует иметь в виду, что корпус переходника 104 может иметь и другие средства, при помощи которых производят крепление на нем различных элементов горелки.

Размер и форма или длина и диаметр корпуса переходника 104 могут быть выбраны в соответствии с желательными оптическими или другими характеристиками лазерной горелки 100. Если требуется дополнительная длина для установки сопла 140 или другого компонента, то корпус переходника 104 может быть удлинен, например, для того, чтобы обеспечить большее фокусное расстояние. Кроме того, диаметр корпуса переходника 104 может быть выбран в соответствии с рабочими параметрами горелки 100.

Более того, в соответствии с альтернативным вариантом, горелка 100 может быть сконструирована таким образом, что все ее компоненты находятся в едином блоке. Однако такая статическая конфигурация не очень хорошо подходит для выполнения различных операций или решения различных задач. Поэтому более предпочтительно создать такую конструкцию лазерной горелки 100, в которой имеется возможность разборки или отсоединения одних компонентов от других, для облегчения технического обслуживания, взаимозаменяемости и возможности регулировки. Обычно невозможно одновременно производить прямую избирательную регулировку различных оптических характеристик, характеристик газового потока и характеристик подачи порошка. Следовательно, необходимо независимо изготавливать отдельные детали, для того, чтобы создать структуру или конструкцию, позволяющую обеспечивать различные рабочие характеристики. Это включает в себя, например, выбор диаметра корпуса переходника 104 или выбор угла, под которым порошок втекает в сопло 140 и проходит через него.

Сопло 140 обычно является полым и имеет широкое отверстие 142 на своем заднем конце и узкое отверстие 144 на переднем конце. Задний участок сопла 140 обычно является цилиндрическим, в то время как передний участок главным образом представляет собой усеченный конус с плоской лицевой стороной 146.

На лицевой стороне 146 сопла 140 просверлены четыре отверстия для прохода порошка 148. Отверстия для прохода порошка 148 идут назад через корпус сопла 140 и выходят из цилиндрического заднего участка как задние отверстия для прохода порошка 150. Как это показано на фиг.3, канал для прохода порошка 152, соединяющий задние 150 и передние 148 отверстия для прохода порошка, сначала является цилиндрическим, а затем имеет сужение для сопряжения более широкого заднего участка канала 152 с более узким передним диаметром, пока газовый канал не выходит через переднее отверстие для прохода порошка 148 и лицевую сторону 146.

Каждый канал для прохода порошка имеет введенную в его задний участок через заднее отверстие для прохода порошка 150 трубку для подачи порошка 160, которая может быть изготовлена из меди. Трубки для подачи порошка 160 введены в каналы для прохода порошка 152 через задние отверстия для прохода порошка 150 для того, чтобы создать средство соединения с линиями для подачи порошка (не показаны), которые служат для подачи расплавляемого порошка к сварочной горелке 100 за счет принудительного выпуска порошка из отверстий 148.

Оси трубок для подачи порошка 160 сходятся в фокальной точке подачи порошка, что позволяет сходящимся потокам порошка смешиваться, преимущественно снаружи от газовой крышки сопла 170.

На фиг.1 можно также видеть одно из двух соединительных отверстий 166 сопла 140, которые позволяют прикрепить при помощи шпильки, заклепки, винта или штифта газовую крышку сопла 170 к соплу 140.

Газовая крышка сопла 170 главным образом представляет собой усеченный конус, имеющий цилиндрический задний поясок 172 и переднюю секцию 174 в виде усеченного конуса. Передняя секция имеет центральное переднее отверстие 176, окруженное плоским тороидальным участком 178. Газовая крышка сопла 170 является главным образом полой и позволяет вводить в нее переднюю секцию 134 сопла 140 в виде усеченного конуса.

Вдоль заднего цилиндрического пояска 172 имеются углубления 180, в которые входят выступающие задние концы трубок для подачи порошка 160, выходящие из каналов для подачи порошка 152.

Обычно имеется скользящая посадка между пояском 172 газовой крышки сопла 170 и зоной, смежной с задними отверстиями 150 каналов для подачи порошка, в область, расположенной непосредственно перед передним участком 184 сопла 140 в виде усеченного конуса, где имеется переход от цилиндрической секции к конусной секции. Это помогает создать заднее уплотнение между соплом 140 и газовой крышкой сопла 170.

Сопло 140 и газовая крышка сопла 170 слегка смещены и имеют зазор для прохода потока газа между внешней поверхностью передней секции 184 сопла 140 и внутренней поверхностью передней секции 174 газовой крышки сопла 170 в виде усеченного конуса. Как это показано на фиг.3, переднее отверстие 176 газовой крышки сопла 170 также смещено от лицевой стороны сопла 146 для того, чтобы создать камеру 186, в которую может быть введен газ, как это обсуждается далее более подробно.

Газовая крышка сопла 170 имеет газовое отверстие 190, в которое входит трубный переходник 192 с охватываемого соединения на охватывающее соединение, обеспечивающий изменение направления на 90°. Штуцер с зубцами 194 входит в охватывающую секцию переходника 192, который в свою очередь входит в газовое отверстие 190 своим охватываемым концом.

Левые и правые крепежные средства 198, такие как шпильки, винты, болты или заклепки 198 входят в отверстия 200, расположенные напротив друг другу на заднем цилиндрическом пояске 172 и проходят в присоединительные отверстия 166 в сопле 140, для крепления газовой крышки сопла 170 к соплу 140.

Газовая крышка 170 и другие конструкции для ввода инертного газа могут быть опущены (исключены), когда горелку 100 используют в инертной среде, в такой как сварочная камера и т.п. Кроме того, в тех обстоятельствах, когда имеется относительно чистый вакуум (например, на орбите), газовая крышка 17 также может быть исключена. В таких обстоятельствах датчик приближения 220, если он есть, следует подключить к соплу 140 или к другому компоненту горелки.

Кроме того, разъем питания 210 прикреплен к газовой крышке сопла 170 при помощи одной из шпилек 198. Как это показано на фиг.1, для крепления разъема питания 210 к газовой крышке сопла 170 использованы левая шпилька или винт 198. Разъем питания 210 закреплен на скобе 212 разъема питания, которая удерживается на месте при помощи винта или болта 214, которые дополнительно удерживают на месте переключатель датчика приближения 220, который служит для обнаружения присутствия объекта для сварки или для обнаружения заготовки напротив действующих передних отверстий 144, 176 сопла 140 и газовой крышки сопла 170 соответственно.

Датчик приближения 220 может быть подпружинен для того, чтобы сместить выступающий переключатель 222 датчика приближения вперед наружу из удерживающей втулки 224. Датчик 220 закреплен на разъеме питания 210 при помощи скобы 212 и винта или болта 214. Заготовка или объект для сварки должны преодолеть действие пружины, смещающей переключатель 222 датчика приближения вперед, и принудительно ввести его в удерживающую втулку 224, в результате чего подается питание или разрешается подача питания на лазерную сварочную горелку 100. Сварочная горелка 100 целиком в сборе показана на фиг.4.

На фиг.2 показана лазерная горелка 100 с прикрепленным к ней оптическим блоком 130. Оптический блок 130 служит для приема поступающего лазерного излучения 250 и для его фокусировки непосредственно впереди от переднего отверстия 176 газовой крышки сопла 170. Оптический блок 130 обычно изготовлен из оптически инертного материала, на который не действует лазерное излучение. Лазерное излучение 250 после входа в оптический блок 130 сначала проходит через первый коллиматор или фокусирующую линзу 252, в качестве которых используют 60 мм коллиматор. Первый коллиматор 252 обычно принимает поступающее лазерное излучение и преломляет его таким образом, что оно идет параллельно главным образом цилиндрической внутренней поверхности оптического блока 130. Идущее параллельно излучение поступает на фокальную линзу 254, которой может быть 90 мм фокальная линза. Фокальная линза 254 фокусирует излучение в точке, расположенной непосредственно впереди от переднего отверстия 176 газовой крышки сопла 170.

Первый коллиматор 252 и фокальная линза 254 установлены внутри оптического блока (оптического коллиматора) 130 таким образом, чтобы обеспечивать эффективное собирание и фокусирование излучения, причем первый коллиматор 252 обычно смещен от входа лазерного излучения 250 на расстояние, приблизительно равное фокусному расстоянию первого коллиматора 252. Фокальная линза 254 установлена в непосредственной близости от конца оптического блока 130, противоположного концу, через который входит лазерное излучение 250. Фокальная линза 254 имеет средство защиты 256, за счет которого она смещена от выходного конца 258 оптического блока 130.

Следует иметь в виду, что оптический блок 130 с оптимальными коллимирующими и фокусирующими свойствами фокусирует лазерное излучение в фокальной точке, которая находится перед фокальной точкой, в фокальной точке или за фокальной точкой поступления потока порошка, причем обе фокальные точки могут быть расположены избирательно относительно конца сопла 140. В некоторых обстоятельствах более выгодно иметь различные фокальные точки для лазерного излучения и потока порошка. Обычно эти фокальные точки являются коллинеарными с главной осью лазерной горелки 100. Однако в соответствии с альтернативными вариантами настоящего изобретения, такие фокальные точки не являются коллинеарными.

В соответствии с наиболее предпочтительным вариантом, отсутствует рассеяние или поглощение лазерного излучения 250, проходящего через оптический блок 130 или сварочную горелку 100, что позволяет повысить эффективность системы, так как все поступающее лазерное излучение 250 фокусируется в рабочей фокальной точке 270. Минимальное рассеяние лазерного излучения является желательным, так как при этом большая часть генерируемой энергии, преобразованной в лазерное излучение, поступает к месту сварки.

Преимущественно, только поступающий порошок для плавления, проходящий через трубки для подачи порошка 160 и каналы для подачи порошка 152, преграждает или закрывает путь сфокусированного лазерного излучения, выходящего из сопла. Трубки для подачи порошка 160 и каналы для подачи порошка 152 имеют ту же самую номинальную рабочую фокальную точку 270, что и лазерное излучение. Точное расположение фокальных точек лазерного излучения и потока порошка может быть подстроено независимо, так чтобы оптимизировать характеристики взаимодействия лазерного излучения и потока порошка. Тогда энергию лазерного излучения фокусируют в точке плавления порошка, причем в любом случае рабочая поверхность располагается перед открытым передним концом 176 и газовой крышкой сопла 170.

Для обеспечения такой независимой регулировки лазерного излучения и потока порошка корпус 104 горелки 100 может быть сменным и может иметь различные диаметры и длины в зависимости от вида сварки, как уже было упомянуто здесь ранее.

Кроме того, для улучшения пропускания лазерного излучения, не отражающее покрытие может быть нанесено на линзы, через которые проходит лазерное излучение. Более того, фокусирующая линза 254 может иметь резьбовую регулировку, что позволяет сварщику устанавливать фокальную точку лазерного излучения вручную. Такая резьбовая регулировка может быть осуществлена при помощи регулировочного винта, который перемещает каретку, на которой стоит фокусирующая линза 254.

В рабочем состоянии лазерное излучение, которое передается, например, по волоконному световоду, поступает на приемный конец 262 оптического блока 130. Затем лазерное излучение фокусируется в рабочей фокальной точке 270 одновременно с подачей в эту точку порошка для плавления. Энергия лазерного излучения достаточна для плавления порошка и также, преимущественно, для плавления материала по меньшей мере некоторого участка поверхности заготовки в непосредственной близости от расплавленного при помощи лазерного излучения порошка. За счет этого можно производить сварку или другие операции конструирования на металлических или других поверхностях, поддающихся действию лазерной сварки.

В то время как лазерную сварочную горелку 100 можно использовать и без порошка для плавления, совместное использование порошка и лазерного излучения 250 позволяет создать средство, при помощи которого может быть проведен ремонт, заделка трещин и другие сварочные работы на металлических деталях или деталях из материалов, поддающихся действию лазерной сварки.

В рабочем положении штуцер с зубцами 194 плотно входит в шланг для подачи инертного газа, такого как аргон. Газообразный аргон заполняет камеру 186, образованную за счет небольшого смещения передней части сопла 184 от внутренней поверхности газовой крышки сопла 170, в результате чего создается проход в виде усеченного конуса для инертного газа, протекающего в камеру 186 между соплом 140 и газовой крышкой сопла 170.

Инертные газы используют для того, чтобы избежать непреднамеренного комбинирования молекул вентилирующего газа и выходящего из сопла газа в месте сварки. Такие инертные газы известны сами по себе и могут быть аналогичны тем газам, которые используют в дуговой сварке вольфрамовым электродом в среде инертного газа. Такие инертные газы обычно не комбинируют с другими материалами или молекулами. В качестве инертного газа преимущественно используют гелий или аргон. Однако при некоторых обстоятельствах в качестве инертного газа может быть использован и азот. Кроме того, если место сварки легируют или преднамеренно вводят в него вещества, отличающиеся от материалов подложки или порошка, то систему транспортирования газа используют также и для подачи некоторых легирующих соединений или молекул к месту сварки. Для осуществления такого варианта могут потребоваться некоторые эксперименты, однако в этом случае желательно управляемое окисление, например, за счет введения кислорода в инертный газ. Другие газы также могут быть введены в поток инертного газа, чтобы произвести преднамеренное изменение химического строения материала в месте сварки.

За счет применения не вступающего в реакцию инертного газа порошок и рабочая поверхность, на которые воздействует поступающее лазерное излучение 250, не окисляются и комбинируют только с окружающим материалом. Свободный кислород или другие газы, находившиеся в непосредственной близости от рабочей фокальной точки 270, вытесняются инертным газом. Это позволяет улучшить управление сваркой заготовки с порошком. Это также позволяет снизить выгорание, окисление и т.п., и улучшить качество сварки, так как только нужные материалы плавятся или размягчаются за счет приходящего лазерного излучения 250.

За счет использования ручной питаемой порошком горелки для лазерной сварки плавлением, описанной здесь ранее, облегчается проведение операций лазерной сварки операторами, работающими в авиационно-космический промышленности или в других отраслях промышленности. Кроме того, за счет использования интенсивного лазерного излучения, подводимого через волоконно-оптический кабель, а также порошка для плавления, подаваемого через трубки для подачи порошка 160, получают сварочную горелку с более широкими возможностями проведения сварочных операций.

Аналогично тому, что показано на фиг.5, датчик приближения 220 может работать в сочетании с лазерным источником 280, и обеспечивать автоматическое включение и выключение горелки в зависимости от приближения к ней заготовки 282. В одном из вариантов, к разъему питания 210 подходит провод, а переключатель 222 датчика приближения позволяет включать лазерный источник 280 только, если он достаточно смещен (заготовкой) в удерживающую втулку 224.

Обычно переключатель 222 датчика приближения только управляет включением и не производит самого включения горелка 100, если только он не является последним элементом в механизме включения. Включение переключателя 222 датчика приближения является необходимым, но не достаточным условием для начала работы горелки 100. Включение переключателя 222 датчика приближения является необходимым, так как он должен быть включен для включения горелки 100. Однако только включение переключателя 222 датчика приближения недостаточно для начала работы горелки 100. Дополнительно, можно также использовать ручное включение (не показано) горелки 100 сварщиком.

Альтернативно, и как это показано на фиг.5, если заготовка является электропроводной, обратный путь тока 284 может быть образован через контрольную цепь блокировки 286, которая управляет подачей электропитания через цепь подачи электропитания 288. При замыкании электрической цепи через датчик приближения 220, обратный путь тока 284, контрольную цепь блокировки 286 и цепь подачи электропитания 288, контрольная цепь блокировки 286 позволяет определить, что лазерная горелка 100 находится в достаточной близости от заготовки 282, так что лазерная горелка 100 должна быть включена за счет включения лазерного источника 280. Контрольная цепь блокировки после обнаружения замкнутого состояния цепи может разрешить включение лазерного источника 280, при этом лазерное излучение, достаточное для проведения сварочных операций, может передаваться по тракту передачи лазерного излучения 288 к лазерной горелке 100. Более того, контрольная цепь блокировки 286 может также управлять работой источника порошка 290, выполненного, например, в виде блока для подачи порошка.

Может быть использован блок для подачи порошка 290, аналогичный уже известным блокам. Порошок для плавления может быть перемещен, например, при помощи нагнетания насосом к соплу 140, для передачи через каналы для подачи порошка 152. Источник или резервуар для порошкового сплава может находиться на расстоянии от лазерной горелки 100, причем порошок может подаваться к соплу, например, при помощи пневматических линий.

Кроме того, могут быть использованы и другие типы датчиков для определения близости горелки 100 и фокальной точки от свариваемой заготовки. В качестве примера таких датчиков можно привести бесконтактные датчики, которые могут использовать индуктивные, емкостные или оптические характеристики для определения расстояния горелки 100 от свариваемой заготовки. В горелке 100 используют лазерное излучение с длиной волны около 1.06 мкм, подводящее энергию, достаточную для указанных выше операций сварки. Использование металлического порошка может создавать некоторые проблемы для работы емкостного бесконтактного датчика. Кроме того, тепловая и инфракрасная энергия, генерируемые горелкой, также могут создавать проблемы для работы оптического бесконтактного датчика. Однако для создания бесконтактных датчиков могут быть использованы и некоторые другие физические свойства, причем указанные проблемы могут быть также преодолены путем выбора особых характеристик таких датчиков. Кроме того, другие подходящие датчики, которые могут появиться в будущем, могут быть использованы для контроля приближения и могут быть встроены в горелку 100.

Несмотря на то, что это и не показано на фиг.5, контрольная цепь блокировки может также управлять подачей порошка для плавления и инертного газа к лазерной горелке 100.

Датчик приближения 220 повышает безотказность в работе за счет обнаружения цели и указания ограничений. Он определяет или позволяет поддерживать правильное рабочее расстояние от отверстия 176 газовой крышки сопла до заготовки 282. Датчик приближения 220 может указывать физические пределы рабочего расстояния или, в случае системы с обратной связью, создавать сигнал обратной связи для автоматического устройства компенсации расстояния. Датчик приближения может вырабатывать дополнительный сигнал обратной связи, связанный с относительным местоположением места сварки и горелки 100. Датчик приближения 220 может вырабатывать звуковой и/или световой сигнал для сварщика, связанный с таким относительным местоположением. Более того, датчик приближения может также создавать сигнал для автоматической регулировки лазерного излучения 250 и потока порошка.

Ручная лазерная сварочная горелка 100 может иметь встроенный датчик приближения 220, который представляет собой электрически изолированный контактный датчик 220 с подпружиненным телескопическим наконечником (который получают со склада как комплектующую деталь) 222, прикрепленный к выходному концу лазерной горелки через газовую крышку сопла 170. Для повышения проводимости датчик 220 может быть покрыт золотом. Этот датчик вместе с металлической поверхностью заготовки 282 образует электрическую цепь для открывания заслонки лазерного источника 280. Для того чтобы излучение от лазера поступало в горелку, датчик приближения 220 должен иметь как физический, так и электрический контакт (соединение) с обрабатываемой заготовкой 282. Для этого сама заготовка должна быть изолирована от земли и от смежных металлических компонентов. Положение контакта датчика приближения 220 с заготовкой 282 определяет направление лазерного излучения и обеспечивает правильный выбор цели. Обратный путь тока 284 может быть образован от заготовки 282 к заслонке лазерного источника 280. Это может быть осуществлено при помощи проводного соединения от заготовки к заслонке лазерного источника 280. Соединение с заготовкой может быть осуществлено при помощи зажима "крокодил" или другого эквивалентного зажима.

Обнаружение цели достигается при требуемом электрическом контакте (с заготовкой), как это показано на фиг.5. Лазерное излучение подают (к горелке) только в случае установления непосредственного электрического контакта между датчиком приближения 220 и заготовкой 282.

В этом устройстве обеспечен также контроль рабочего расстояния от горелки до заготовки. Датчик приближения 220 имеет подпружиненный телескопический наконечник 222, причем диапазон перемещения этого наконечника определяет рабочее расстояние, когда оператор вручную проходит по контуру детали. Изменение рабочих расстояний и диапазонов допусков обеспечивается за счет выбора соответствующего сменного наконечника. Изношенный наконечник легко может быть заменен на новый. Кроме того, при изменении системы фокусировки лазера и системы подачи порошка может потребоваться регулировка рабочей фокальной точки 270 в соответствии с рабочим расстоянием, определенным при помощи наконечника 222.

В альтернативном варианте может быть использован измерительный преобразователь линейных перемещений (LVDT) вместо описанного выше подпружиненного контактного датчика. LVDT создает сигнал обратной связи, пропорциональный его перемещению. Этот сигнал может быть использован для управления системами лазерного излучения и подачи металлического порошка и позволяет поддерживать заданное расстояние между горелкой 100 и заготовкой 282 при помощи системы с обратной связью, снабженной линзами с электроприводом и регуляторами положения сопла порошка.

При другом подходе, один или несколько бесконтактных датчиков могут быть объединены со сварочной горелкой 100 для определения ее заданного положения. Преимуществом такого подхода является высокая степень гибкости и управляемости за счет использования бесконтактной системы. При этом можно производить обработку заготовок с более широким диапазоном конфигураций, чем в случае использования контактного датчика.

В качестве примеров возможных датчиков можно привести (но без ограничения) оптические, емкостные, индуктивные и видеодатчики. Могут быть использованы также и комбинации датчиков нескольких типов, если это необходимо для повышения точности обнаружения и определения расстояния. Бесконтактные датчики могут быть использованы в системе с оператором или в автоматической системе с обратной связью, позволяющей поддерживать заданное расстояние.

Ручная питаемая порошком горелка для лазерной сварки плавлением позволяет производить лазерную сварку вручную, без необходимости в программировании. С ее помощью можно добраться до мест с плохим доступом, таких как имеющие кривизну сопла турбины. Это позволяет производить трехмерную (3D) сварку в любых местоположениях. Следует иметь в виду, что большинство существующих в настоящее время систем являются двухмерными (2D) и ограниченными, за счет требований автоматического программирования, минимальными х-у перемещениями, так как они не могут быть использованы при больших вариациях размеров деталей.

В ручной питаемой порошком горелке для лазерной сварки плавлением лазерный луч и порошок фокусируются снаружи от сопла. Это помогает избежать засорения выхода сопла.

Экранирование инертным газом используют для защиты порошка и подложки (заготовки) от загрязнений (например, от окисления) за счет вытеснения кислорода и других химически активных газов из зоны сварки. Облегченная конструкция лазерной горелки повышает ее эргономические показатели и облегчает ее использование и техническое обслуживание. Использование АИГ-лазера с волоконно-оптическим кабелем обеспечивает возможность подвода лазерного луча к зоне сварки при помощи ручной горелки.

Датчик приближения позволяет начинать сварку в фокальной точке. Этот датчик выполняет также защитные функции, так как он позволяет подавать лазерный луч только когда фокальная точка находится в непосредственной близости от желательной зоны сварки. Инертный транспортирующий газ используют для подачи порошка в фокальную точку. Это позволяет избежать любого окисления сварного соединения и порошка. Все элементы или детали узла сопла легко могут быть заменены. Все компоненты легко могут быть соединены друг с другом при помощи резьбовых соединений.

Предложен способ сварки или использования лазерной горелки 100, при котором производят вручную наплавление порошка на заготовку для проведения операций конструирования и/или ремонта. Предложена портативная питаемая порошком горелка для лазерной сварки плавлением с ручным управлением. При таком ручном управлении горелка обычно имеет значительную степень пространственной свободы, так что сварщик легко может устанавливать горелку в самые различные положения. При этом сварщик может делать свою работу преимущественно без физических ограничений, связанных с лазерной горелкой.

Сначала следует подготовить заготовку 282 для проведения сварки, например, при помощи очистки растворителем. После подготовки заготовки, следует подготовить к работе сварочную горелку 100, включить источник лазерного излучения и подготовить источник порошка для плавления. В зависимости от конструкции сварочной горелки 100 датчик приближения 220 может быть введен в контакт с заготовкой 282. После этого сварщик может нажать кнопку (не показана) для включения сварочной горелки 100 и начала процесса сварки с использованием заготовки 282. При этом лазерное излучение и порошок будет подводиться при помощи лазерной горелки 100 к месту сварки и будет протекать процесс сварки с использованием заготовки.

Несмотря на то, что был описан предпочтительный вариант осуществления изобретения, совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят однако за рамки приведенной далее формулы изобретения.

В частности, принимая во внимание, что крепежные детали являются сменными, следует иметь в виду, что такие крепежные детали включают в себя все возможные типы, позволяющие обеспечить заданные функциональные свойства. Например, болт, винт, шпилька, заклепка или штифт могут быть взаимозаменяемыми или могут быть заменены соединением сваркой. Аналогично, и другие взаимозаменяемые элементы, операции или функции приведены здесь только в качестве примера и не имеют ограничительного характера.

Кроме того, могут быть проведены различные модификации для соответствия особой ситуации или материалу, что также не выходит за рамки настоящего изобретения. Таким образом, следует иметь в виду, что изобретение не ограничено конкретными описанными здесь вариантами, приведенными для его пояснения, а включает в себя все варианты, не выходящие за рамки формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта металлических трубопроводов в полевых условиях и установка для его осуществления | 2020 |

|

RU2734312C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ АЛЮМИНИЕВО-МАГНИЕВЫХ СПЛАВОВ | 2019 |

|

RU2721613C1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ ОДНОГО ИЛИ НЕСКОЛЬКИХ СТАЛЬНЫХ ЛИСТОВ ИЗ ЗАКАЛИВАЕМОЙ ПОД ПРЕССОМ СТАЛИ | 2020 |

|

RU2787826C1 |

| Способ гибридной лазерно-дуговой наплавки изделия из металла | 2018 |

|

RU2708715C1 |

| ОРБИТАЛЬНОЕ СВАРОЧНОЕ УСТРОЙСТВО ДЛЯ СТРОИТЕЛЬСТВА ТРУБОПРОВОДОВ | 2004 |

|

RU2355539C2 |

| Способ бездефектной гибридной лазерно-дуговой сварки толстостенных стыковых соединений | 2018 |

|

RU2697754C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки тонкостенных стыковых соединений | 2018 |

|

RU2697756C1 |

| Способ лазерной-дуговой сварки стальной сформованной трубной заготовки | 2017 |

|

RU2668641C1 |

Изобретение относится к сварке плавлением, в частности к ручной питаемой порошком горелке для лазерной сварки, и может найти применение для ремонта сопел турбины. Для обеспечения гибкости при ручной лазерной сварке в сопле горелки выполнены каналы для подачи порошка. Выходные оси каналов совмещены с рабочей фокальной точкой, расположенной в непосредственной близости от центрального отверстия сопла. Лазерное излучение из удаленного источника проходит через центральное отверстие сопла. 9 з.п. ф-лы, 8 ил.

| US 4564736 A, 14.01.1986 | |||

| СОПЛО ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ | 1991 |

|

RU2031764C1 |

| Установка для нанесения покрытий | 1981 |

|

SU994582A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| US 5321228 A, 14.06.1994 | |||

| US 5418350 A, 23.05.1995. | |||

Авторы

Даты

2008-02-20—Публикация

2003-02-05—Подача