Область техники, к которой относится изобретение

Изобретение относится к способу повышения прочности металлической крепежной детали в виде штифта, охарактеризованному признаками п. 1 формулы изобретения, а также к изготовленной этим способом металлической крепежной детали в виде штифта, охарактеризованной признаками п. 7 формулы изобретения, и к шурупу, охарактеризованному признаками п. 8 формулы изобретения.

Уровень техники

Шурупы из стали, вообще из металла, в т.ч. из металлических сплавов, известны. Они содержат головку на одном конце и резьбу. Резьба может доходить до головки или же между головкой и резьбой имеется тело без резьбы. Изобретение нацелено, в частности, на такие шурупы или в целом на металлические крепежные детали в виде штифта. Кроме шурупов это могут быть анкеры, распорные анкеры, анкерные стержни, анкерные штанги. Перечисление может быть продолжено.

Известно изготовление шурупов из катанки, т.е. из проволоки, полученной после деформации заготовки. Катанка, а также и любая другая проволока подвергается затем волочению, т.е. деформируется в результат нагружения растяжением. В этом случае проволока вытягивается, т.е. удлиняется, уменьшая свое поперечное сечение. Предел прочности при растяжении и предел текучести проволоки, т.е. ее прочность, повышаются в результате волочения, т.е. деформации при растяжении. После волочения образуют резьбу и головку, при этом последовательность может быть в принципе произвольной, а также может происходить одновременно. Образование резьбы возможно обработкой резанием, обычно резьбу накатывают, что также называют накатыванием резьбы. Накатывание резьба также является деформацией. Правда для изобретения не имеет значения способ образования резьбы и, вообще, создается ли резьба или же металлическая крепежная деталь в виде штифта изготавливается без резьбы.

Известно, что головку формируют осаживанием, при этом такое осаживание головки может проводиться за один или несколько приемов. Осаживание также является деформацией, причем здесь в первый раз деформация происходит при сжимающем усилии. При осаживании головки шурупа осаживают также и его тело, его нагружают усилием осаживания, которым является сжимающее усилие. Если предел прочности при растяжении шурупа почти не изменяется в результате осаживания, то предел текучести заметно снижается на участке его тела, на который воздействует усилие осаживания. Снижение предела текучести влечет за собой соответствующее уменьшение предела прочности шурупа на изгиб.

Причиной снижения предела текучести является вероятно так называемый эффект Баушингера. Этот эффект проявляется в том случае, когда металл подвергается пластической деформации. После этого при деформации в противоположном направлении предел упругости и, следовательно, предел текучести снижаются. При изготовлении шурупов проводят волочение проволоки, т.е. деформацию при растяжении, и затем, по меньшей мере, часть проволоки, образующей тело шурупа при осаживании головки нагружают давлением. Осаживание головки, при котором нагружается и тело шурупа, снижает предел упругости при последующем нагружении тела шурупа растяжением, предел текучести и прочность при изгибе уменьшаются.

Из источника GB 430124 А известен способ изготовления шурупа, при котором диаметр отрезка проволоки уменьшают в результате многократного продавливания через матрицу, головка же формируется осаживанием. В целях предупреждения образования буртика возле головки в источнике предложено сделать диаметр расположенной вблизи головки части тела после осаживания головки равной диаметру остальной части тела путем выдавливания.

Раскрытие изобретения

Задачей изобретения является обеспечение возможности повторного повышения предела текучести после осаживания головки или, в целом, после деформации при растяжении и последующей обработки давлением.

Эта задача решается признаками способа по п. 1 формулы изобретения. Как известно, металлический шуруп изготавливают волочением проволоки, нанесением резьбы и получением головки осаживанием, при этом резьба может наноситься до, после или одновременно с изготовлением головки. Согласно изобретению одновременно с осаживанием головки или предпочтительно после осаживания деформацией поперечное сечение тела шурупа или, в целом, поперечное сечение крепежной детали в виде штифта уменьшается вследствие деформации, т.е. пластической деформации. Поперечным сечением может служить вся длина крепежной детали в виде штифта или ограниченный продольный участок, примыкающий непосредственно или на небольшом расстоянии к головке. Обнаружилось, что предел текучести после уменьшения поперечного сечения в результате деформации снова возрастает, причем предел текучести может достигать или даже превышать величину до осаживания головки. Предел прочности при растяжении остается почти неизменным. С увеличением предела текучести при неизменном пределе прочности при растяжении повышается предел прочности шурупа на изгиб.

Изобретение не ограничено шурупом, а направлено, как уже отмечалось, в целом на металлическую крепежную деталь в виде штифта. Вместо головки осаживанием может быть получено в целом увеличение поперечного сечения, например, кроме головки, фланец или кольцевое утолщение. Увеличение поперечного сечения не должно происходить на одном конце крепежной детали в виде штифта.

Для изобретения не имеет значения, является ли увеличение предела текучести следствием эффекта Баушингера или инверсии эффекта Баушингера, т.е. нагружения при осаживании головки давлением с последующим нагружением в обратном направлении, т.е. нагружения растяжением с уменьшением поперечного сечения. Другим возможным объяснением может служить повышение предела текучести или в целом прочности, сопоставимой с прочностью при прокатке.

Предпочтительно поперечное сечение уменьшается лишь незначительно, при этом под выражением «незначительно» понимается уменьшение в диапазоне 1/10 мм или около 1-2% от поперечника. Согласно варианту выполнения изобретения предусмотрено уменьшение диаметра в результате волочения или предпочтительно продавливания, например, штамповки истечением или предпочтительно горячего прессования.

Изобретением предусмотрено, в частности, производство шурупов. Изобретение касается изготовления крепежных деталей в виде штифта, у которых в результате осаживания формируется головка, распорный конус или достигается любое другое увеличение поперечного сечения, которому может предшествовать деформация при растяжении. Такими крепежными деталями могут служить болты, штифты, анкеры, анкерные стержни и многое другое.

При изготовлении шурупа вариантом выполнения изобретения предусматривается, чтобы одновременно с осаживанием головки или после него проводилось уменьшение сечения тела шурупа на участке между его головкой и резьбой согласно изобретению путем деформации.

По технологическим причинам вариантом выполнения изобретения предусмотрено уменьшение поперечного сечения почти до самой головки или в целом до места увеличения поперечного сечения, в результате чего уменьшение поперечного сечения заканчивается на небольшом расстоянии от головки или в целом от места увеличения поперечного сечения. Во время нагружения шурупа на изгиб это нагружение доходит до головки при значении около нуля, в связи с чем большая прочность или большой предел текучести возле головки не имеет большого значения.

Предметом изобретения по п. 8 формулы изобретения является металлическая крепежная деталь в виде штифта, изготовленная способом согласно изобретению и поясненная выше при рассмотрении способа согласно изобретению.

Кроме того, изобретение относится к металлическому шурупу с уменьшением диаметра, заканчивающимся вблизи от головки шурупа, с конусом, который может быть выполнен выпуклым или полым и круглым, при необходимости иметь цилиндрический участок, переходящий в нижнюю сторону головки шурупа. Переход от тела к головке в виде короткого конуса и при необходимости короткого цилиндрического участка образуется, например, при продавливании возле отверстия применяемой матрицы.

Вариантом выполнения изобретения предусмотрено, чтобы поперечное сечение или диаметр не содержащего резьбу тела шурупа уменьшался после осаживания головки в результате деформации до диаметра впадины резьбы шурупа. Если диаметр впадины изменяется по длине резьбы, то диаметр не содержащего резьбу тела уменьшают до диаметра заднего конца впадины, на котором впадина резьбы переходит в не содержащее резьбу тело. Такой вариант изобретения характеризуется тем, что у шурупа отсутствует изменение диаметра на месте перехода от впадины резьбы к не содержащему резьбу телу шурупа.

Краткое описание чертежей

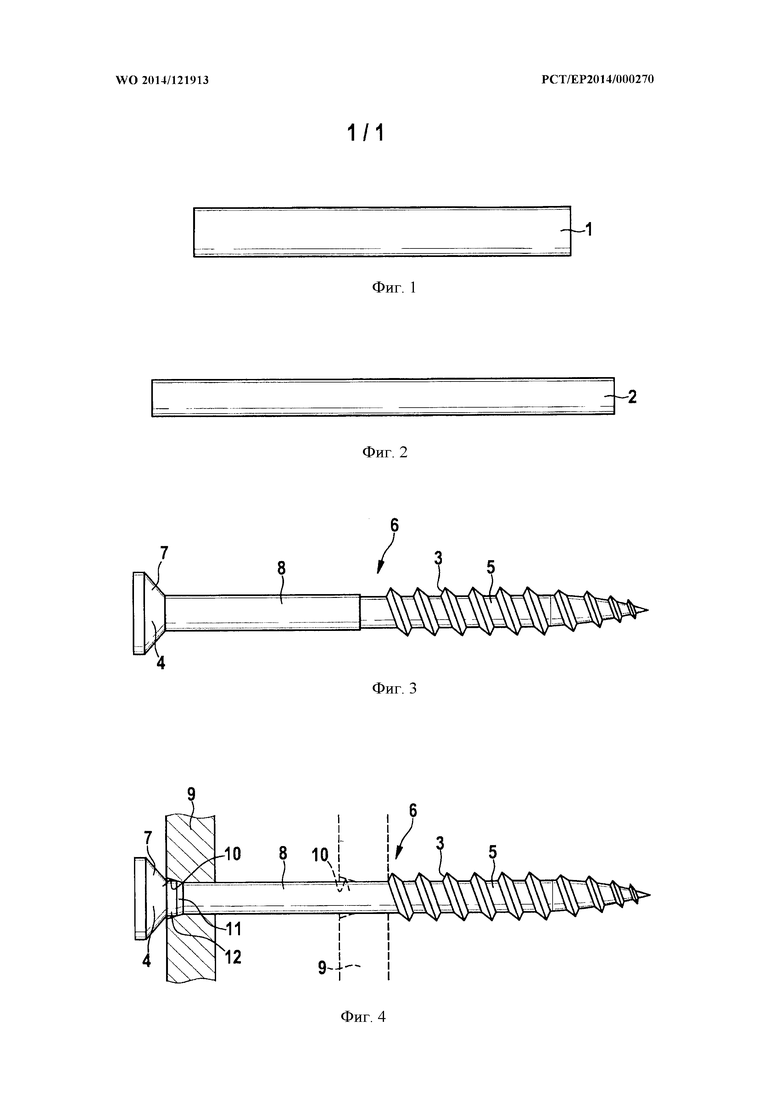

Ниже изобретение подробнее поясняется с помощью изображенного на чертеже примера выполнения. На фигурах показаны последовательные стадии изготовления. При этом изображено:

фиг. 1 - катанка,

фиг. 2 - проволока на фиг. 1 после деформации при растяжении,

фиг. 3 - изготовленная из проволоки заготовка под шуруп,

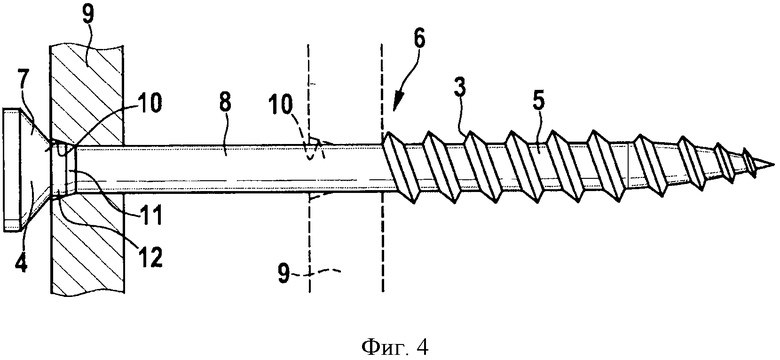

фиг. 4 - шуруп, изготовленный согласно изобретению из заготовки.

Фигуры представляют собой упрощенные схематические изображения.

Осуществление изобретения

Исходным материалом в способе согласно изобретению в приводимом ниже пояснительном примере выполнения изобретения служит катанка 1 из стали, в частности, из стали Cq15Mn, как показано на фиг. 1, диаметром 7,5 мм согласно примеру выполнения. Такая проволока 1 называется также катанкой. Правда изготовленная прокаткой проволока 1 не обязательно предназначена для изобретения, проволока 1 может быть также изготовлена другим способом. На первой стадии способа проволоку подвергают деформации при растяжении, т.е. ее деформируют пластически в результате нагружения растяжением, после чего она называется тянутой проволокой 2 (фиг. 2). Ее диаметр уменьшается в примере выполнения до 6,4 мм, т.е. на 15%, предел прочности при растяжении Rm увеличивается при этом с 490 до 670 Н/мм2, т.е. более чем на одну треть, условный предел текучести 0,2% Rp 0,2, который в данном случае применяется вместо предела текучести Re, возрастает в результате деформации при растяжении с 310 до 550 Н/мм2, т.е. почти на 80%.

После деформации проволоки 2 при растяжении накатыванием получают резьбу 3, а осаживанием - головку 4 (фиг. 3). Накатывание резьбы, как и деформация при растяжении, представляет собой способ деформации; в примере выполнения резьба 3 представляет собой резьбу шурупа диаметром 7 мм при диаметре впадины 5 резьбы 3, который может быть обозначен как диаметр впадины резьбы, равном 6,3 мм. Диаметр впадины 5 уменьшается при накатке резьбы с 6,4 мм тянутой проволоки 2 до 6,3 мм впадины 5 резьбы 3.

Головка 4 шурупа 6 может быть получена осаживанием до, одновременно или после накатывания резьбы 3. В примере выполнения головка 4 является потайной с нижней стороной 7 в виде усеченного конуса. В примере выполнения головку 7 осаживают в два приема. При осаживании головки 4 шуруп 6 опирают по оси на участке резьбы 3, не содержащее резьбу тело 8, находящееся между резьбой 3 и головкой 4, нагружается усилием осаживания, применяемым при осаживании головки 4. Усилие осаживания - это усилие сжатия. При осаживании тело 8 опирается радиально на не изображенную трубку для предупреждения раздачи и надлома.

После накатывания резьбы и осаживания головки 4 прочность при растяжении Rm на участке резьбы 3 сохраняется почти неизменной, в примере выполнения она возросла на 20 Н/мм2 с 670 Н/мм2 тянутой проволоки до 690 Н/мм2 на участке резьбы 3 шурупа 6. На участке не содержащего резьбу тела 8 прочность при растяжении Rm, составлявшая 670 Н/мм2, сохранилась неизменной против тянутой проволоки 2. Условный предел текучести 0,2% Rp 0,2 возрос в результате накатывания резьбы с 550 Н/мм2 тянутой проволоки 2 до 660 Н/мм2 на участке резьбы 3 шурупа 6, т.е. на 20%. В отличие от этого при осаживании головки 4 условный предел текучести 0,2% Rp 0,2 на участке не содержащего резьбу тела 8 шурупа 6 уменьшился с 550 Н/мм2 тянутой проволоки 2 до 430 Н/мм2 не содержащего резьбу тела 8, т.е. на 20%. С уменьшением условного предела текучести или предела текучести снижается также предел прочности при изгибе не содержащего резьбу тела 8 шурупа 6, для которого важное значение имеет соотношение между пределом прочности и уловным пределом текучести.

После осаживания головки 4 диаметр не содержащего резьбу тела 8 уменьшается вследствие деформации. В примере выполнения диаметр не содержащего резьбу тела 8 шурупа 6 уменьшается вследствие продавливания через матрицу 9 (горячее прессование) (фиг. 4). Матрица 9 является двусоставной и устанавливается непосредственно за резьбой 3 на не содержащем резьбу теле 8, как показано штриховой линией в центре фигуры 4, шуруп 6 продавливают через матрицу 9. Можно и наоборот смещать матрицу 9 в сторону головки 4 шурупа 6, при этом шуруп 6 остается закрепленным. В конечном положении матрица 9, как показано слева на фиг. 4, прилегает к нижней стороне 7 головки 4 шурупа 6. Диаметр не содержащего резьбу тела 8 шурупа 6 на участке между резьбой 3 и головкой 4 уменьшается на одну или несколько десятых долей миллиметра или менее или на около 1-2% от диаметра. В примере выполнения диаметр не содержащего резьбу тела уменьшается на 0,1 мм от 6,4 до 6,3 мм, т.е. на около 1,5%. Другой величиной служит уменьшение диаметра не содержащего резьбу тела 8 до диаметра впадины 5 резьбы 3 на заднем конце этой резьбы, т.е. в месте перехода от резьбы 3 к не содержащему ее телу 8. В этом случае диаметр более не изменяется на участке межу впадиной 5 резьбы 3 и не содержащим резьбу телом 8 шурупа 6, во всяком случае не отмечено изменения диаметра при переходе от впадины 5 резьбы 3 к не содержащему резьбу телу 8 шурупа 6.

В результате даже незначительного уменьшения диаметра не содержащего резьбу тела 8 шурупа 6 на участке между резьбой 3 и головкой 4 вследствие деформации увеличивается прочность тела 8; предел прочности при растяжении Rm возрастает в примере выполнения при использовании стального шурупа 6 с диаметром его тела 6,4 или 6,3 мм и диаметром резьбы 7 мм более, чем на 4% с 670 Н/мм2 до 700 Н/мм2, условный предел текучести 0,2% Rp 0,2 - на более, чем 200 Н/мм2 или на более, чем 50% с 430 Н/мм2 до 650 Н/мм2. В результате условный предел текучести 0,2% Rp 0,2 превышает этот же показатель тянутой проволоки 2.

При продавливании с целью уменьшения диаметра не содержащего резьбу тела 8 шурупа 6 последний перемещают по отношению к матрице 9 на такое расстояние, при котором матрица 9 прилегает к нижней стороне 7 головки 4 шурупа 6, как это показано на фиг. 4 слева. На своей обращенной к головке 4 стороне матрица 9 содержит коническое отверстие 10, внутри которого уменьшается диаметр не содержащего резьбу тела 8. Коническое отверстие 10 образует короткий, имеющий форму усеченного конуса участок 11 длиной около 1 или 2 мм на не содержащем резьбу теле 8 шурупа 6 ниже головки 4. Если коническое отверстие 10 матрицы 9 раскрывается на больший диаметр, чем диаметр не содержащего резьбу тела 8 шурупа 6 до уменьшения его диаметра, в примере выполнения более, чем диаметр 6,4 мм, то между нижней стороной 7 головки 4 и участком 11 в виде усеченного конуса тела 8 - поскольку матрица 9 примыкает к нижней стороне 7 головки 4 - остается короткий цилиндрический участок 12, на котором сохраняется неизменным диаметр тела 8 до момента уменьшения его диаметра, в примере выполнения это - диаметр 6,4 мм. Этот цилиндрический участок 12 также имеет длину в осевом направлении около 1 или 2 мм. Если коническое отверстие 10 матрицы 9 расширяется до диаметра не содержащего резьбу тела 8 шурупа 6 до момента уменьшения его диаметра, то имеющий вид усеченного конуса участок 11 не содержащего резьбу тела 8 переходит непосредственно, т.е. без наличия цилиндрического участка 12, в имеющую также вид усеченного конуса нижнюю сторону 7 головки 4. Участок 11 в виде усеченного конуса или, если имеется, цилиндрический участок 12 образуют на месте перехода в головку 4 кольцевой паз у нижней стороны 7 головки 4, поскольку участок 11 в виде усеченного конуса является нижней стороной 7 головки 4 и имеет острый угол. Участок 11 в виде усеченного конуса и, если имеется, цилиндрический участок 12 не содержащего резьбу тела 8 можно видеть на нижней стороне 7 головки 4, что указывает на изготовление шурупа 6 способом согласно изобретению.

Если шуруп 6 своей резьбой 3 завернут, например, в основание анкера или шипа, то он крепится на участке своей резьбы 3, поэтому на этом участке отсутствует изгибающий момент. Если же шуруп 6 нагружается на не содержащим резьбу теле 8 и/или на головке 4 поперечным усилием, то тело 8 будет подвержено изгибу. Поэтому так важна высокая прочность при изгибе или высокая прочность при изгибе на участке не содержащего резьбу тела 8 шурупа 6. За высокую прочность при изгибе, как уже пояснялось, ответственно соотношение между пределом прочности при растяжении Rm и условным пределом текучести 0,2% Rp 0,2 или пределом текучести Re, причем в данном случае вместо предела текучести Re применяется условный предел текучести 0,2% Rp 0,2. Показатели условного предела текучести 0,2% Rp 0,2 и предела текучести Re не содержащего резьбу тела 8 шурупа 6 повышаются посредством производимого согласно изобретению уменьшения диаметра тела 8 после осаживания головки 4.

Если у не содержащего резьбу тела 8 после осаживания головки 4 предел прочности при растяжении Rm составляет 670 Н/мм2 и условный предел текучести 0,2% Rp 0,2 430 Н/мм2, то в результате уменьшения диаметра не содержащего резьбу тела 8 на 0,1 мм условный предел текучести 0,2% Rp 0,2 возрастает при почти неизменном пределе прочности при растяжении до 650 Н/мм2. Это означает повышение класса прочности шурупа 6 с 7.6 до 7.9.

В целом способ согласно изобретению может применяться кроме как для шурупов также для металлических крепежных деталей в виде штифта, как, например, распорные анкеры, втулочные анкеры, анкерные шурупы или анкерные стержни. Если на такой крепежной детали в виде штифта формируют путем осаживания или деформации давлением, например, головку или фланец, кольцевое утолщение или распорный конус, и при этом крепежная деталь в виде штифта или ее тело подвергается воздействию силы осаживания в виде сжимающего усилия, то в результате пояснявшегося выше на примере шурупа 6 уменьшения диаметра вследствие деформации предел текучести и условный предел текучести 0,2%, а следовательно и предел прочности при изгибе повышаются. Диаметр может быть уменьшен по всей длине или только на ограниченном, примыкающем к головке, фланцу, кольцевому утолщению или распорному конусу участке.

Перечень позиций

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ СТАЛЬНАЯ ПРОВОЛОКА | 2016 |

|

RU2695847C2 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2007 |

|

RU2333059C1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО ФЛАНЦЕВ ИЗ ШИН К ВОЗДУХОВОДАМ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2756677C1 |

| АРМАТУРНЫЙ ПРОКАТ ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ СЕТОК И КАРКАСОВ | 2015 |

|

RU2608927C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ | 2005 |

|

RU2288061C1 |

| МЕДНЫЙ ОБМОТОЧНЫЙ ПРОВОД | 2022 |

|

RU2803190C1 |

| Способ изготовления стержневых деталей с головками из двухфазных (α+β) титановых сплавов | 2015 |

|

RU2611752C2 |

| Раздвижной имплантат для реконструкции дефектов нижней челюсти (варианты) | 2023 |

|

RU2821749C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ СТАЛИ | 1994 |

|

RU2070463C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении металлических крепёжных деталей в виде стержня с головкой и резьбой, например шурупа. Осаживанием катанки увеличивают ее поперечное сечение. При этом до осаживания увеличивают предел текучести и предел прочности катанки путем ее деформирования растяжением. После осаживания уменьшают поперечное сечение крепёжной детали на продольном участке на 1 - 2% путем продавливания детали через матрицу. В результате обеспечивается повышение прочности на изгиб полученной крепежной детали. 3 з.п. ф-лы, 4 ил.

1. Способ изготовления металлической крепёжной детали в виде стержня с головкой и резьбой, включающий осаживание катанки для увеличения поперечного сечения, при этом до осаживания путем деформации при растяжении катанки увеличивают предел текучести и предел прочности при растяжении крепёжной детали, отличающийся тем, что после осаживания уменьшают продавливанием поперечное сечение крепёжной детали (6) на продольном участке, причём поперечное сечение уменьшают на 1 - 2%.

2. Способ по п. 1, отличающийся тем, что крепёжная деталь выполнена в виде шурупа (6).

3. Способ по п. 2, отличающийся тем, что уменьшают поперечное сечение тела (8) изготавливаемого шурупа (6) на продольном участке между головкой (4) и резьбой (3) шурупа (6) после осаживания с получением головки (4).

4. Способ по любому из пп. 1-3, отличающийся тем, что уменьшают поперечное сечение на продольном участке, который заканчивается на расстоянии от места увеличения этого сечения.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СТЕРЖНЯ С ГОЛОВКОЙ | 2005 |

|

RU2356681C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ГОЛОВКОЙ И КОНИЧЕСКИМ УЧАСТКОМ НА СТЕРЖНЕ | 2007 |

|

RU2336143C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДОВ, ОТВЕРЖДАЮЩИХСЯ ПРИ НАГРЕВАНИИ | 1972 |

|

SU430124A1 |

Авторы

Даты

2018-07-06—Публикация

2014-02-03—Подача