Область изобретения

Изобретение относится к многослойному покрытию, предназначенному для защиты металлов и металлических сплавов от окисления при высоких температурах. Предложенное покрытие подходит для применения в устройствах, работающих при высоких температурах, в частности, в качестве покрытия для соединительных материалов в составе твердооксидных электролитических устройств, в том числе твердооксидных топливных элементов (solid oxide fuel cells) (ТОТЭ) и твердооксидных электролизеров (solid oxide electrolysis cells) (ТОЭ).

Уровень техники

Возможные применения твердооксидных электролитических устройств включают производство энергии с применением ТОТЭ и получение горючих газов с применением ТОЭ. В обоих типах устройств, ТОТЭ и ТОЭ, с целью повышения выхода энергии в виде электричества или в виде горючих газов, соответственно, отдельные элементы соединены в батарею элементов, в которой элементы разделены соединительными пластинами. Соединительные пластины отделяют горючий газ от окислителя, которым обычно является воздух, а также обеспечивают электрическое соединение отдельных элементов батареи.

Соответственно, соединительные пластины должны удовлетворять таким требованиям, как высокая износостойкость, т.е. высокая стойкость к окислению в окислительно-восстановительной атмосфере при высоких температурах, в том числе температурах свыше 500°C, высокая электропроводность в окислительно-восстановительной атмосфере при высоких температурах, а также иметь коэффициент теплового расширения, близкий к коэффициенту теплового расширения элемента.

Обычно в качестве соединительных материалов используются металлические материалы, поскольку они обладают высокой тепло- и электропроводностью, доступны по низким ценам и легко подвергаются обработке.

Однако при старении в рабочих условиях на обеих сторонах металлических соединительных элементов образуются оксиды. Нарастание указанных оксидов приводит к неблагоприятным эффектам, в том числе к повышению электрического сопротивления соединительной пластины и, как следствие, росту потерь мощности. По этой причине для изготовления соединительных пластин были предложены сплавы с высокой термостойкостью, содержащие Si, Al и/или Cr и образующие плотные защитные оксидные слои на основе SiO2 (диоксида кремния), Al2O3 (оксида алюминия) и Cr2O3 (оксида хрома). В частности, были проведены исследования возможности применения в качестве соединительных элементов сплавов, образующих в процессе эксплуатации слой оксида хрома, поскольку указанные сплавы обладают хорошим соотношением кинетики окисления и электропроводности оксида хрома по сравнению с оксидами кремния и алюминия. До настоящего времени на основании всех требований, предъявляемых к соединительным элементам, в качестве наиболее перспективных соединительных материалов рассматривались ферритные железохромистые сплавы и сплавы с высоким содержанием хрома.

В патенте США US-A-5608174 предложен сплав с высоким содержанием хрома, усиленный дисперсными частицами оксида, при этом содержание хрома в указанном сплаве составляет более 65% мас. Указанный сплав при старении в ходе эксплуатации образует пленку оксида хрома. Однако для данного сплава скорость нарастания оксида хрома при рабочих температурах более 800°C является слишком высокой, что, в свою очередь, приводит к тому, что электрическое сопротивление соединительной пластины вследствие низкой проводимости оксида хрома достигает недопустимо высоких значений.

Еще одной проблемой при использовании в качестве соединительных материалов сплавов, образующих слой оксида хрома, является испарение хромсодержащих оксидов и оксигидроксидов со стороны соединительного элемента, контактирующей с воздухом, в процессе эксплуатации. Указанное испарение приводит к отложению хромсодержащих оксидов на границе раздела воздух-электрод-электролит, что приводит к ухудшению эксплуатационных характеристик электрода с течением времени. Данный феномен известен как "отравление хромом".

В качестве одной из попыток избежать повышения электрического сопротивления и отравления хромом в результате образования пленки оксида хрома, были предложены сплавы, образующие двойной оксидный слой Cr2O3-(Mn, Cr)3O4, при этом слой марганцево-хромистой шпинели находится над слоем оксида хрома.

В заявке на патент США US-A1-2003/0059335 предложен сплав на основе железа, образующий пленку оксида хрома, содержащий от 12 до 28% мас. Cr, а также небольшие количества La, Mn, Ti, Si и Al. Указанный материал способен образовывать на своей поверхности фазу шпинели MnCr2O4 при температурах от 700 до 950°C.

В европейском патенте ЕР-В-1298228 предложен стальной материал, подходящий для применения в качестве соединительного материала для топливных элементов. Указанный материал содержит от 15 до 30% мас. хрома и образует оксидные пленки, обладающие хорошей электропроводностью при температуре от 700 до 950°C.

Благодаря тому что образующаяся марганцево-хромистая шпинель характеризуется более низким давлением испарения хромсодержащих частиц по сравнению с чистым оксидом хрома, она имеет более высокую электропроводность. Тем не менее, из хромсодержащей шпинели наблюдается некоторое испарение хромсодержащих частиц, вследствие чего применение указанной шпинели не обеспечивает достаточную защиту электрода от отравления хромом. Более того, фактически диффузия хрома в шпинели происходит быстрее, чем в оксиде хрома, вследствие чего образование двойного слоя приводит к увеличению скорости коррозии и, тем самым, к снижению общего срока службы устройства.

Также предлагалось модифицировать оксидную пленку, образующуюся на поверхности сплава, путем нанесения на поверхность сплава покрытий вместо использования одного лишь сплава. Подобные покрытия могут снижать скорость роста оксидной пленки, увеличивать электропроводность образовавшегося слоя оксида и снижать испарение хрома из соединительного элемента. Нанесение покрытия на сплавы может быть выполнено, например, путем нанесения на соединительный элемент плотного или пористого покрытия.

В патенте США US-A-6054231 предложено нанесение металлосодержащего покрытия на хромсодержащий соединительный элемент. В ходе старения на таком соединительном элементе с покрытием образуется хромсодержащий проводящий оксидный слой. Металлосодержащее покрытие при этом выступает в качестве ловушки для хрома, диффундирующего из сплава.

Однако предложенное покрытие не препятствует дальнейшей диффузии хромсодержащих веществ из сплава. Поэтому металлические покрытия, образующие хромсодержащие оксиды, не способны эффективно препятствовать диффузии хрома. Вместо этого металлосодержащее покрытие лишь замедляет диффузию хрома на начальных стадиях окисления. Кроме того, предложенное металлосодержащее покрытие не решает проблемы отравления хромом.

В патенте США US-A-5942349 предложено наносить на соединительный элемент покрытие на основе оксида, таким образом, чтобы хромсодержащая шпинель образовывалась в ходе реакции между слоем оксида хрома, образующимся на поверхности соединительного элемента, и нанесенным покрытием на основе оксида. В начальный период указанное покрытие замедляет отравление катода хромом путем улавливания хрома, диффундирующего из соединительного элемента, покрытием, образующим шпинель.

Однако предложенное покрытие также не препятствует в достаточной степени диффузии хрома из соединительного элемента. Толщина оксидного слоя, образующегося на соединительном элементе, будет продолжать расти, что будет приводить к повышению электрического сопротивления соединительной пластины. Кроме того, при длительной эксплуатации происходит отравление хромом, поскольку образовавшаяся шпинель сама становится обогащенной хромом, и с ее поверхности происходит испарение соответствующих оксидов к границе раздела воздух-электрод-электролит.

Покрытия того же типа, где образование шпинели происходит при взаимодействии соединительного элемента с покрытием на основе оксида, были предложены в заявке на патент Германии DE-A1-10306649. Указанная шпинель первоначально не содержит хрома благодаря взаимодействию между сплавом и шпинельобразующим элементом в составе указанного покрытия.

Однако указанному покрытию все же присущи указанные выше недостатки, поскольку перемещение хрома из сплава не предотвращается полностью и реакционный слой, изначально не содержащий хрома, со временем накапливает его. Поэтому при больших сроках эксплуатации происходит отравление хромом и повышение электрического сопротивления. Вследствие этого подобное покрытие не подходит для применений, где требуется очень долгий срок службы батарей ТОТЭ и ТОЭ.

Кроме того, в качестве покрытий, обеспечивающих повышение электропроводности образующейся оксидной пленки и предотвращение отравления хромом, были предложены наносимые на соединительные элементы пористые покрытия на основе проводящих оксидов со структурой перовскита. Подобные покрытия описаны, например, в Y.Larring et al., Journal of the Electrochemical Society, 147(9), 3251-3256 (2000). Указанные покрытия обладают теми же недостатками, что и покрытия, указанные выше в качестве примеров.

В заявке на патент США US-A1-2003/0194592 предложена соединительная структура, подходящая для применения в твердооксидных электролитических устройствах, содержащая покрытие, состоящее из двух слоев. Первый слой содержит хромсодержащий оксид, обладающий электронной проводимостью, на поверхность которого нанесен второй слой, выступающий в качестве барьера для диффузии кислорода. Кроме того, второй слой предотвращает диффузию хрома из первого слоя. Второй слой является металлическим, предпочтительно платиновым.

Однако высокая стоимость платины делает затруднительным реализацию данного технического решения при изготовлении ТОТЭ и ТОЭ в промышленных масштабах.

В публикации WO-A1-2006/059942 предложена узкая пластина для применения в качестве электрического контакта, содержащая металлическую подложку с нанесенным на нее металлосодержащим покрытием на основе металла или металлического сплава, и по меньшей мере один реакционно-способный слой, содержащий по меньшей мере один элемент или соединение, образующее с металлом или металлическим сплавом при окислении структуры типа шпинели и/или перовскита.

Нанесение слоя металла обеспечивает получение слоя со структурой перовскита/шпинели заранее заданного состава путем точного контроля количества различных элементов, содержащихся в слое металла, таким образом, что состав полученного слоя не зависит от состава металлической подложки. При окислении на поверхности металлической подложки образуется только слой со структурой перовскита/шпинели, что обеспечивает высокую электропроводность и низкое контактное сопротивление. Однако подобный слой является недостаточным для предотвращения роста оксидного слоя в ходе эксплуатации. Кроме того, при использовании хромсодержащих металлических материалов либо в качестве металлической подложки, либо в качестве компонента указанного металлического слоя, как и в вышеописанных случаях имеет место отравление хромом.

В публикации WO-A1-2006/059943 предложен компонент топливного элемента, содержащий металлическую подложку с покрытием из по меньшей мере одного металлосодержащего слоя на основе металла или металлического сплава и по меньшей мере один реакционно-способный слой, содержащий по меньшей мере один элемент или соединение, образующее с указанным металлом или металлическим сплавом при окислении по меньшей мере один смешанный сложный оксид.

Точный состав покрытия может быть специально подобран таким образом, чтобы обеспечить получение при окислении заранее заданных структур на основе сложных оксидов металлов. Указанные структуры могут представлять собой шпинельные, перовскитные и/или любые другие структуры на основе тройного или четверного оксида металла и обладают требуемыми свойствами, в том числе хорошей проводимостью и коррозионной стойкостью.

Однако полученный оксидный слой не способен в достаточной степени предотвращать дальнейший рост оксидного слоя в ходе эксплуатации указанного компонента топливного элемента. Кроме того, при использовании хромсодержащих металлических материалов либо в качестве металлической подложки, либо в качестве компонента металлического покрытия, как и в вышеописанных случаях, имеет место отравление хромом.

Долговечность соединительных элементов, известных из уровня техники на данный момент, является недостаточной для целого ряда применений. Применение сплавов, специально разработанных для применения в качестве материалов для соединительных элементов, не решает проблему нарастания оксидов на указанных элементах, что приводит к недостаточной продолжительности срока службы соединительных элементов при их применении в твердооксидных топливных элементах или других подобных устройствах. Более того, при применении хромсодержащих материалов, которые до сих пор считаются наиболее предпочтительными для изготовления соединительных элементов, также имеет место отравление электродов хромом. Применение известных на данный момент покрытий, наносимых на указанные сплавы, не устраняет ни нежелательного нарастания оксидов, ни отравления хромом. Применение дорогих металлов наподобие платины приводит к более приемлемым результатам, но не подходит для изготовления твердооксидных устройств, таких как ТОТЭ и ТОЭ, в промышленных масштабах вследствие высокой стоимости таких металлов.

Сплавы, подходящие для применения при высоких температурах, часто образуют защитные слои, состоящие из диоксида кремния, оксида алюминия или оксида хрома и защищающие сплав от дальнейшего окисления. Покрытия, наносимые на сплавы для их защиты от окисления, известны из уровня техники. В их число входят покрытия в тройной системе фаз Ni-Pt-Al, покрытия типа MCrAlY, покрытия со свойствами теплового барьера (ТВС coatings), диффузионные покрытия и др., описанные, например, в J.R.Nicholls, JOM-Journal of the Minerals Metals & Materials Society, 52(1), 28-35 (2000).

Задача настоящего изобретения

Задачей настоящего изобретения является преодоление недостатков, присущих покрытиям, известным из уровня техники, и получение многослойного покрытия, подходящего для применения на металлосодержащих поверхностях, предназначенных для применения при высоких температурах, и обеспечивающего высокую долговечность, например, металлических соединительных элементов в составе ТОЭ и ТОТЭ. Кроме того, задачей настоящего изобретения является обеспечение ТОЭ и ТОТЭ, содержащих указанное покрытие, а также способа получения указанного покрытия.

Краткое описание изобретения

Вышеуказанная задача решается путем обеспечения многослойного покрытия, подходящего для нанесения на металлосодержащие поверхности, содержащего по меньшей мере два слоя,

при этом как первый слой (3), контактирующий с указанной металлосодержащей поверхностью, так и второй слой (4), контактирующий с окружающей атмосферой, содержат оксид, и

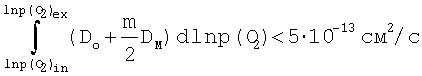

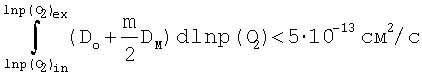

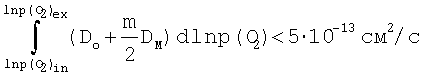

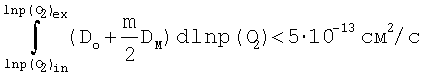

при этом указанный первый слой (3) характеризуется значением коэффициента диффузии меченых катионов Mm+, где M - элемент сплава, образующий оксидную пленку, а указанный второй слой (4) характеризуется значением коэффициента диффузии меченых ионов кислорода O2-, которые удовлетворяют следующей формуле:

,

,

где p(O2)in - парциальное давление кислорода, находящегося в равновесии с металлической подложкой и MaOb, p(O2)ex - парциальное давление кислорода в атмосфере, где протекает реакция, DM - коэффициент диффузии меченых катионов металла Mm+ в первом слое (3), и Do - коэффициент диффузии меченых ионов O2- во втором слое (4).

Указанная задача также решается путем обеспечения способа получения указанного многослойного покрытия, включающего в себя следующие стадии:

- получение на металлической поверхности первого слоя (3);

- нанесение на первый слой (3) второго слоя (4).

Наконец, указанная задача решается путем обеспечения батареи твердооксидных топливных элементов и батареи твердооксидных электролизеров, содержащих указанное многослойное покрытие.

Предпочтительные варианты реализации охарактеризованы в зависимых пунктах формулы изобретения.

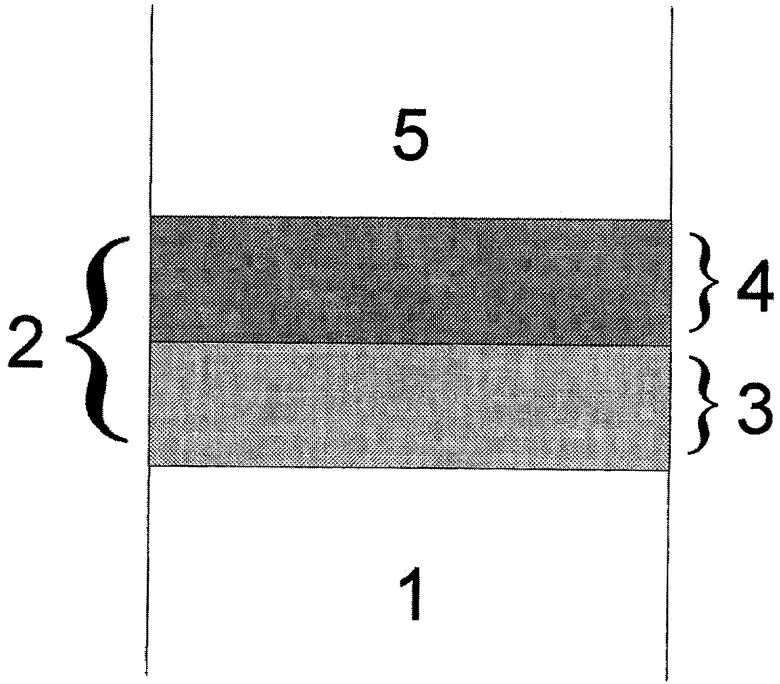

Далее приведено подробное описание настоящего изобретения со ссылкой на чертеж, на котором представлено многослойное покрытие согласно настоящему изобретению.

Подробное описание изобретения

Далее приведено подробное описание настоящего изобретения.

Многослойное покрытие согласно настоящему изобретению, подходящее для нанесения на металлосодержащие поверхности, содержит по меньшей мере два слоя,

при этом как первый слой (3), контактирующий с указанной металлосодержащей поверхностью, так и второй слой (4), контактирующий с атмосферой, содержат оксид, и

при этом первый слой (3) характеризуется значением коэффициента диффузии меченых катионов Mm+, где M - элемент сплава, образующий оксидную пленку, а второй слой (4) характеризуется значением коэффициента диффузии меченых ионов кислорода O2-, удовлетворяющими следующей формуле:

,

,

где p(O2)in - парциальное давление кислорода, находящегося в равновесии с металлической подложкой, и MaOb, p(O2)ex - парциальное давление кислорода в атмосфере, где протекает реакция, DM - коэффициент диффузии меченых катионов металла Mm+ в первом слое (3) и Do - коэффициент диффузии меченых ионов O2- во втором слое (4).

Первый слой (3) способен сводить к минимуму диффузию катионов из металлосодержащей подложки, тогда как второй слой (4) обеспечивает сведение к минимуму диффузии ионов кислорода внутрь указанной подложки из окружающей среды. Применение указанной структуры обеспечивает эффективное подавление нарастания оксидной пленки на металлосодержащих поверхностях.

Коэффициенты диффузии меченых катионов и меченых ионов кислорода удовлетворяют вышеприведенной формуле в интервале температур примерно от 500°C до 1000°C. Указанные коэффициенты могут удовлетворять вышеприведенной формуле и при температурах ниже и/или выше граничных значений указанного диапазона в зависимости от соответствующих величин, однако это не имеет существенного значения для целей настоящего изобретения.

Коэффициент диффузии меченых ионов кислорода, упоминаемый в настоящем описании, может быть определен в ходе независимых экспериментов, подробное описание которых приведено в работе R.A.De Souza et al., Solid State Ionics, 1998, 106(3-4), 175 (1998). Коэффициент диффузии меченых ионов кислорода определяют методом измерения профиля изотопного обмена по глубине образца (IEDP). При этом при различных температурах и  равном примерно 1 атм, выполняют отжиг с целью обмена 18O/16O и затем определяют профиль диффузии 18О с применением масс-спектроскопии вторичных ионов (МСВИ).

равном примерно 1 атм, выполняют отжиг с целью обмена 18O/16O и затем определяют профиль диффузии 18О с применением масс-спектроскопии вторичных ионов (МСВИ).

Коэффициент диффузии меченых катионов, упоминаемый в настоящем описании, может быть определен методом МСВИ согласно O.Schulz et al., Physical Chemistry Chemical Physics, 5(11), 2008 (2003).

Кроме того, процедура определения указанных коэффициентов диффузии меченых атомов хорошо известна специалисту в данной области техники.

На чертеже показана система согласно настоящему изобретению, содержащая многослойное покрытие (2), нанесенное на поверхность металлической подложки (1), например, металлического соединительного элемента. Указанное многослойное покрытие содержит слой (3), контактирующий с соединительным элементом, и слой (4), контактирующий с окружающей атмосферой (5). Слой, контактирующий с соединительным элементом, обладает способностью ингибировать диффузию катионов, тогда как слой, контактирующий с атмосферой, способен ингибировать транспорт кислорода (в виде молекул и ионов). Соединительные элементы с подобным покрытием предпочтительно подходят для применения в интервале температур от 500 до 1000°C.

Настоящее изобретение основано на сделанном наблюдении, что образование оксида MaOb обусловлено диффузией ионов кислорода из атмосферы и диффузией катионов Mm+ из металлической поверхности. При этом, если обеспечить соответствие значений коэффициентов диффузии соответствующих химических элементов в первом и втором слоях вышеуказанной формуле, скорость образования оксида может быть существенно понижена.

Первый слой (3), контактирующий с металлической поверхностью, содержит оксид и предпочтительно отличается низким значением коэффициента диффузии меченых катионов, а именно, менее 10-15 см2/с, более предпочтительно менее 10-17 см2/с.

Второй слой (4) содержит оксид и предпочтительно характеризуется значением коэффициента диффузии меченых ионов кислорода, составляющим менее 10-15 см2/с, более предпочтительно менее 10-17 см2/с.

Согласно предпочтительному варианту реализации коэффициентом диффузии меченых катионов в соответствующем слое является коэффициент диффузии меченых ионов хрома.

В соответствии с предпочтительным вариантом реализации, в качестве материала слоя (3), ближайшего к металлической подложке, могут применяться оксиды со структурой перовскита или флюорита, поскольку оксиды с такой структурой обычно являются плохими проводниками катионов.

Согласно настоящему изобретению, указанный оксид со структурой перовскита может представлять собой любой перовскит формулы ABO3, где A и B представляют собой катионы. Элемент A принадлежит к семейству скандия (Y, La и лантаниды от Ce до Yb) или представляет собой щелочноземельный элемент (Mg, Sr, Ca, Ba), либо смеси указанных элементов. Элемент В представляет собой переходный металл первого длинного периода или второго длинного периода периодической системы элементов, либо Ce, Al, Ga, Sn, In, либо смеси указанных элементов. Элемент В предпочтительно выбирают из группы, включающей Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Zn, Zr, Nb, Mo и Ce. Особенный интерес представляют перовскиты, в которых B=Ti, V, Cr и Fe.

Предпочтительно перовскиты выбирают из группы, включающей LaCrO3, YCrO3, SrTiO3, LaTiO3, YTiO3, LaFeO3, YFeO3, LaVO3 и YVO3, возможно легированные Sr, Ca, Ba и/или Mg. Также предпочтительными являются перовскиты состава SrVO3, (La, Sr)VO3 или (La, Sr)(Cr, V)O3. Согласно предпочтительному варианту реализации перовскит представляет собой SrTiO3, возможно легированный Nb или La.

Согласно настоящему изобретению, указанный оксид со структурой флюорита может представлять собой любой флюорит формулы AO2, где A представляет собой катион. Предпочтительно флюориты выбирают из группы, включающей стабилизированный диоксид циркония (диоксид циркония, стабилизированный оксидом иттрия, оксидом кальция или оксидом магния).

Согласно еще одному предпочтительному варианту реализации слой (4), ближайший к окружающей атмосфере, содержит оксид со структурой шпинели, каменной соли, корунда или вюртцита, поскольку оксиды с указанными структурами обычно являются плохими проводниками ионов кислорода.

Согласно настоящему изобретению, оксид со структурой шпинели может представлять собой любую шпинель формулы AB2O4, где A и B представляют собой переходные металлы первого длинного периода или второго длинного периода периодической системы элементов, либо Ce, Al, Ga, Sn или In, либо смеси указанных элементов. Предпочтительно A и B выбирают из группы, включающей Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Zn, Zr, Nb, Mo, Ce и их смеси. Особенный интерес представляют шпинели (Mn, Ni, Co, Cr, Fe, Cu)3O4, при этом шпинели (Mn, Cr, Co)3O4 являются наиболее предпочтительными.

Согласно настоящему изобретению оксид со структурой каменной соли может представлять собой любую каменную соль формулы AB, где A представляет собой катион, а B представляет собой кислород. Особенно предпочтительными являются соединения со структурой каменной соли, выбранные из группы, включающей СаО, SrO, BaO, FeO, CoO, CdO, MgO и NiO.

Согласно настоящему изобретению оксид со структурой корунда представляет собой любой корунд формулы A2 B3, где A представляет собой катион, а B представляет собой кислород. Особенно предпочтительными являются соединения со структурой корунда, выбранные из группы, включающей α-Al2O3, Ti2O3, V2O3, α-Mn2O3, α-Ga2O3 и α-Fe2O3.

Согласно настоящему изобретению оксид со структурой вюртцита может представлять собой любое соединение со структурой вюртцита формулы AB, где A представляет собой катион, а B представляет собой кислород. Особенно предпочтительными являются соединения со структурой вюртцита, выбранные из группы, включающей BeO и ZnO.

Согласно более предпочтительному варианту реализации настоящего изобретения слой (4) указанного покрытия содержит шпинель, а слой (3) при этом содержит перовскит. Подобное сочетание особенно подходит для применения в качестве многослойного покрытия для соединительных элементов ТОТЭ и ТОЭ благодаря достаточно высокой электронной проводимости оксидов со структурой шпинели и структурой перовскита для широкого ряда сочетаний оксидобразующих элементов. Шпинельная структура ингибирует диффузию кислорода, в то время как перовскитная структура ингибирует диффузию катионов из материала соединительного элемента через указанный слой. В случае металлических соединительных элементов, используемых в ТОТЭ и ТОЭ, также является предпочтительным, чтобы слой (4) покрытия содержал оксид со структурой каменной соли, а слой (3) при этом содержал перовскит. Оксид со структурой каменной соли также эффективно ингибирует диффузию кислорода, как описано выше для шпинельной структуры.

В случае применения при высоких температурах также предпочтительно, чтобы слой (3) покрытия содержал перовскит, а слой (4) при этом содержал соединение со структурой корунда или вюртцита.

Согласно альтернативному варианту реализации при применении при высоких температурах предпочтительно слой (3) покрытия содержит соединение со структурой флюорита, а слой (4) при этом содержит соединение со структурой каменной соли, корунда, вюртцита или шпинели.

Применение покрытия согласно настоящему изобретению обеспечивает эффективное ингибирование нарастания оксидов на металлосодержащих поверхностях, что способствует повышению срока службы изделий, применяемых при высоких температурах, содержащих указанный металлосодержащий слой с покрытием.

Выбор конкретных материалов зависит от соответствующих коэффициентов диффузии меченых частиц. Если диффузия катионов через слой (3) является очень низкой, требования к свойствам слоя (4) в отношении переноса частиц становятся сравнительно легко выполнимыми (см. вышеуказанное уравнение), что обеспечивает большую свободу при выборе материала каждого слоя для конкретной металлосодержащей поверхности в зависимости от заданного применения.

Состав указанных выше шпинелей и перовскитов представлен в виде стехиометрического состава оксидов. Однако материалы, используемые в предложенном многослойном покрытии, состав которых отличается от стехиометрического, также находятся в рамках настоящего изобретения. Например, перовскиты могут быть субстехиометрическими, т.е. отвечать формуле AByO3, где y<1, например, LaCr0,99O3. В этом случае оксидные пленки, которые могут образовываться на поверхности соединительных элементов в процессе старения, реагируют с LaCr0,99O3, при этом катионы из оксидной пленки внедряются в структуру перовскита в узлах, соответствующих атомам В. В результате толщина оксидной пленки, нарастающей под действием высоких температур, может быть снижена. Используемые материалы могут также быть легированы различными элементами.

Отдельные слои оксидов в покрытии могут иметь градиент состава по толщине слоя оксида. Кроме того, градиент состава двух указанных оксидных слоев может быть таким, что состав одного слоя, постепенно изменяясь, переходит в состав другого. Согласно другому предпочтительному варианту реализации оба оксидных слоя содержат вторичные фазы на границах зерен оксида. Каждый из указанных двух отдельных слоев может также представлять собой смесь оксидов с низкой способностью к переносу ионов (катионов или оксид-ионов) и оксидов с высокой электронной проводимостью.

Предпочтительно, чтобы покрытие содержало два слоя. Однако покрытие может также содержать дополнительные слои помимо слоев (3) и (4). Указанные дополнительные слои могут быть расположены между соединительным элементом и слоем (3), между слоем (3) и слоем (4) или между слоем (4) и атмосферой. Подобные слои могут придавать покрытию дополнительные свойства, т.е. выступать в качестве дополнительных барьерных слоев, препятствующих диффузии, адгезионных слоев, легирующих слоев, слоев, компенсирующих напряжения, и др.

В случае нанесения многослойного покрытия на металлические соединительные элементы для ТОТЭ и ТОЭ оба слоя покрытия должны обладать электронной проводимостью. Согласно предпочтительному варианту реализации удельное сопротивление поверхности (area specific resistance) покрытия составляет менее 0,05 Ом·см2 при 600°C.

В случае необходимости многослойное покрытие может быть нанесено на обе стороны соединительного элемента, а именно, на сторону соединительного элемента, контактирующую с воздухом, и сторону, контактирующую с топливом, соответственно.

Толщина многослойного покрытия предпочтительно составляет менее 50 мкм, более предпочтительно менее 20 мкм.

Толщина первого слоя (3) предпочтительно составляет менее 25 мкм, более предпочтительно менее 10 мкм.

Толщина второго слоя (4) предпочтительно составляет менее 25 мкм, более предпочтительно менее 10 мкм.

Кроме того, в настоящем изобретении предложен способ нанесения покрытия, подходящего для применения на металлосодержащих поверхностях, состоящего по меньшей мере из двух слоев,

при этом как первый слой (3), контактирующий с металлосодержащей поверхностью, так и второй слой (4), контактирующий с окружающей атмосферой, содержат оксид, и

при этом первый слой (3) характеризуется значением коэффициента диффузии меченых катионов Mm+, где M представляет собой элемент сплава, образующий оксидную пленку, а второй слой (4) характеризуется значением коэффициента диффузии меченых ионов кислорода O2-, удовлетворяющими следующей формуле:

,

,

где p(O2)in - парциальное давление кислорода, находящегося в равновесии с металлической подложкой, и MaOb, p(O2)ex - парциальное давление кислорода в атмосфере, где протекает реакция, DM - коэффициент диффузии меченых катионов металла Mm+ в первом слое (3), Do - коэффициент диффузии меченых ионов O2- во втором слое (4);

при этом указанный способ содержит следующие стадии:

- получение первого слоя (3) на указанной металлической подложке;

- нанесение на первый слой (3) второго слоя (4).

Согласно настоящему изобретению в качестве материала слоя (3) могут применяться оксиды со структурой перовскита. Слой перовскита может быть получен путем реакции между соединительным элементом и нанесенным на него металлом, таким как La, Sr, Y, или путем реакции между соединительным элементом и нанесенной на него солью металла или оксидом металла, таким как Y2O3, SrO, La2O3, La1-xSrxCoO3. В другом варианте реализации для получения двойного слоя согласно настоящему изобретению подходит любая другая структура слоя (3).

Оксиды могут быть нанесены на соединительный элемент любым другим способом, известным из уровня техники, в том числе погружением, напылением суспензии, трафаретной печатью, центрифугированием, гальваническим способом, газопламенным напылением, электрофоретическим осаждением, электролитическим осаждением, физическим или химическим осаждением с применением оксидной мишени, методом металлизации распылением, электростатическим напылением, плазменным напылением, напылением с применением лазерной техники или пиролитическим напылением.

В другом предпочтительном варианте реализации слой (4), ближайший к окружающей атмосфере, содержит оксид со структурой шпинели, поскольку оксиды со структурой шпинели обычно являются плохими проводниками ионов кислорода. Слой шпинели может быть получен на поверхности слоя перовскита путем реакции перовскита и материалов-предшественников. Указанные материалы-предшественники включают металлы, соли металлов и оксиды. Шпинели и перовскиты могут также быть получены путем реакции в ходе термообработки. Слой шпинели может быть нанесен на перовскит после термообработки соединительного элемента с нанесенным слоем перовскита. В другом варианте реализации слой шпинели может быть нанесен на слой перовскита без предварительной термообработки последнего. Слой шпинели также может быть нанесен способами, описанными выше для слоя перовскита.

Вышеуказанное является верным и в случае применения в качестве слоев (3) и (4) оксидов, отличных от перовскитов и/или шпинелей.

Покрытие согласно изобретению может быть получено на воздухе или, в другом варианте реализации, в атмосфере с меньшим количеством кислорода. Условия образования многослойного покрытия могут также включать в себя последовательную обработку в различных атмосферах и при различных температурах в зависимости от используемых материалов.

Спекание покрытия можно проводить на воздухе или, в другом варианте реализации, в атмосфере с меньшим количеством кислорода. Условия проведения спекания также могут включать в себя последовательную обработку в различных атмосферах и при различных температурах в зависимости от используемых материалов.

Поверхность металлосодержащей подложки перед нанесением покрытия может быть подвергнута обработке различными способами. Указанные способы обработки включают шлифовку, полировку, травление, пескоструйную обработку и др. Кроме того, перед нанесением покрытия металлосодержащая поверхность может быть подвергнута предварительному окислению с образованием небольшого количества оксида. Предварительная обработки металлосодержащей поверхности также может включать в себя предварительное окисление после нанесения оксидов, например, оксидов реакционно-способных элементов, для улучшения адгезионных свойств, легирующих элементов для повышения электропроводности и т.д.

Металлосодержащая поверхность может представлять собой поверхность любого металла или металлического сплава. Покрытие согласно настоящему изобретению предпочтительно наносят на поверхность металлосодержащих соединительных элементов. В другом предпочтительном варианте реализации металлосодержащий материал представляет собой пористый металл или подложку из металлического сплава.

Согласно одному из предпочтительных вариантов реализации, многослойное покрытие, наносимое на металлическую подложку, препятствует окислению металлов или сплавов, вследствие чего металл или сплав с покрытием приобретает высокую стойкость к окислению. Согласно данному варианту реализации также могут применяться многослойные покрытия, подходящие для нанесения на соединительные элементы. Кроме того, для получения многослойных покрытий согласно данному варианту реализации могут применяться и другие материалы, поскольку электронная проводимость покрытия в этом случае не является обязательной, что позволяет применять другие керамические материалы.

Согласно настоящему изобретению предотвращение диффузии достигается за счет комбинации по меньшей мере двух отдельных слоев. Таким образом, каждый из слоев может быть оптимизирован в соответствии с заданными характеристиками, а именно, способностью обеспечивать предотвращение диффузии катионов либо кислорода, что приводит к снижению минимальных требований к каждому из слоев по сравнению с применением единственного слоя оксида, который должен одновременно обладать обоими указанными свойствами. Вследствие этого для получения каждого из слоев можно применять большое число известных материалов с электронной проводимостью, которые могут быть выбраны в соответствии с конкретной задачей.

Покрытие согласно настоящему изобретению отличается стойкостью к окислению, необходимой для металлических подложек в ходе их эксплуатации, благодаря чему, если на металлическую подложку нанесено покрытие, отсутствует необходимость в том, чтобы сама подложка обладала стойкостью к окислению. Например, металлические подложки не должны непременно обладать способностью к образованию стойких к окислению пленок оксида хрома, диоксида кремния или оксида алюминия в ходе эксплуатации. При этом минимальным требованием к металлическим подложкам являются только механические свойства, необходимые для данной области применения, что оставляет простор для выбора металлов или сплавов.

Другие преимущества многослойных покрытий согласно настоящему изобретению при их применении в ТОТЭ и ТОЭ включают предупреждение проблем, связанных с применением известных покрытий, в том числе отравления хромом или сильного увеличения сопротивления на границе раздела. Согласно настоящему изобретению отравление хромом эффективно ингибируется, а скорость повышения электрического сопротивления значительно снижается.

Таким образом, покрытие согласно настоящему изобретению обеспечивает преимущества при применении в качестве покрытия для соединительных элементов ТОТЭ и ТОЭ. Предложенное покрытие обеспечивает снижение ухудшения электрических характеристик соединительных элементов и одновременно ингибирует процесс отравления хромом. В случае применения в ТОТЭ и ТОЭ покрытие должно обладать электронной проводимостью. Однако область применения предложенного покрытия не ограничивается лишь ТОТЭ и ТОЭ и в общем случае включает любые применения, где имеет место процесс высокотемпературного окисления.

ТОТЭ и ТОЭ, содержащие покрытие согласно настоящему изобретению, обладают повышенным сроком службы вследствие менее интенсивного окисления соединительных элементов и меньшего отравления электродов хромом. Кроме того, вследствие большей гибкости в выборе материалов соединительных элементов и их конструкции подобные ТОТЭ и ТОЭ являются более экономически выгодными.

Кроме того, перед нанесением многослойного покрытия или после его нанесения металлической подложке (соединительному элементу или, в общем случае, металлической подложке) можно придавать необходимую форму, например, путем прессования. Также можно удалить часть подложки, например, путем травления, в зависимости от конкретного применения.

Далее настоящее изобретение иллюстрируется примерами. При этом другие возможные варианты реализации и примеры также находятся в рамках настоящего изобретения.

Примеры

Пример 1

На сплав Fe-22Cr, образующий Cr2O3, наносили двухслойное покрытие. Первый слой оксида наносили на поверхность сплава методом импульсного лазерного осаждения. Слой имел состав La0,95Sr0,05CrO3, его толщина составляла 5 мкм. Слой обладал структурой перовскита. После этого на слой перовскита методом импульсного лазерного осаждения наносили слой MnCr2O4 толщиной 5 мкм, обладающий структурой шпинели. Таким образом, получали двухслойное покрытие. Коэффициент диффузии меченых катионов хрома для La0,95Sr0,05CrO3 определяли при 1000°C согласно N.Sakai et al., Solid State Ionics, 135 (2000), p.469; его значение составляло 1,07·10-17 см2/с. Коэффициент диффузии меченых ионов кислорода измеряли при 800°C согласно N.Sakai et al., Solid State Ionics, 176 (2005), p.681; он составлял 6·10-15 см2/с.

Пример 2

На соединительный элемент из ферритного сплава Fe-Cr наносили двухслойное покрытие. Первый слой оксида наносили непосредственно на металл путем напыления суспензии LaCrO3; указанный слой имел структуру перовскита. Затем на слой перовскита методом импульсного лазерного осаждения наносили слой Mn2CrO4 со структурой шпинели толщиной 5 мкм с получением двухслойного покрытия.

Пример 3

Получали покрытие согласно способу, описанному в примере 2, затем поверх слоя шпинели методом импульсного лазерного осаждения наносили слой MnCo2O4.

Пример 4

На соединительный элемент на основе сплава Fe-Cr наносили двухслойное покрытие. Первый слой оксида получали путем нанесения слоя металлического лантана методом импульсного лазерного осаждения с обеспечением последующего взаимодействия слоя лантана с соединительным элементом при 1000°C на воздухе с образованием LaCrO3, обладающего структурой перовскита. Затем на слой перовскита методом импульсного лазерного осаждения наносили тонкий слой MnCr2O4, обладающий структурой шпинели.

Пример 5

Двухслойное покрытие наносили на поверхность ферритного сплава. Первый слой оксида получали по способу, описанному в примере 1, затем методом напыления суспензии на слой перовскита наносили Mn2O3. После этого путем обеспечения взаимодействия слоя перовскита с нанесенным на него оксидом при 950°C на воздухе получали слой шпинели.

Пример 6

То же, что в примере 5, за исключением применения CO3O4 вместо Mn2O3.

Пример 7

То же, что в примере 5, за исключением применения Fe2O3 вместо Mn2O3.

Пример 8

То же, что и в примере 2, за исключением того, что перед нанесением покрытия проводили поверхностную обработку металлического сплава путем предварительного окисления примерно при 900°C в атмосфере H2/H2O в течение 30 мин.

Пример 9

На соединительный элемент согласно примеру 2 перед нанесением двухслойного покрытия путем погружения металлического соединительного элемента в нитратный раствор наносили небольшое количество Ni(NO3)2.

Соединительный элемент с нанесенным Ni(NO3)2 подвергали предварительному окислению на воздухе примерно при 900°C в течение 24 ч.

Пример 10

На металлическую подложку из сплава Fe-Cr наносили покрытие. Вначале на подложку методом импульсного лазерного осаждения наносили слой стабилизированного диоксида циркония (например, диоксида циркония, стабилизированного оксидом иттрия), обладающего структурой флюорита. Затем на стабилизированный диоксид циркония методом импульсного лазерного осаждения наносили тонкий слой MnCr2O4, обладающий структурой шпинели, получая, таким образом, двухслойное покрытие. Коэффициент диффузии меченых ионов титана определяли при 1200°C согласно K.Kowalski et al., Journal of European Ceramic Society, 20 (2000), p.951; его значение составило 5·10-16 см2/с. Коэффициенты диффузии меченых ионов других переходных металлов (например, Cr, Fe и Al) представляют собой величины того же порядка.

Пример 11

На поверхность пористой металлической подложки для ТОТЭ, выполненной из сплава Fe22Cr, путем двухстадийной пропитки наносили двухслойное покрытие. Вначале структуру пропитывали нитратным раствором LaCrO3 с применением вакуумной пропитки. После термообработки при 800°C проводили пропитку нитратным раствором MnCr2O4. Формирование двухслойного защитного покрытия завершали путем термообработки при 800°C.

Пример 12

То же, что и в примере 11, за исключением применения MnCo2O4 в качестве второго слоя.

Система слоев согласно настоящему изобретению может также применяться в качестве стойкого к окислению покрытия для металлических подложек, применяемых не только в описанных выше соединительных элементах для ТОТЭ и ТОЭ, но и в других областях, где применяются высокие температуры (>500°C). Сплавы, используемые при высоких температурах, часто образуют защитный слой диоксида кремния, оксида алюминия или оксида хрома, защищающие сплав от дальнейшего окисления. При применении покрытия, стойкого к окислению, металлическая подложка сама по себе не обязательно должна быть стойкой к окислению. Это означает, что для применения при высоких температурах можно использовать большое количество металлов и сплавов. При этом важно, что предложенное покрытие в общем случае не обязательно должно обладать электронной проводимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ БАРЬЕРНОЙ СТРУКТУРЫ ДЛЯ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2007 |

|

RU2414775C1 |

| РЕВЕРСИВНЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) | 2008 |

|

RU2480865C2 |

| СПОСОБ КОНТРОЛЯ УСАДКИ И ПОРИСТОСТИ ПРИ СПЕКАНИИ МНОГОСЛОЙНЫХ СТРУКТУР | 2006 |

|

RU2370343C2 |

| МЕТАЛЛОКЕРАМИЧЕСКАЯ АНОДНАЯ СТРУКТУРА (ВАРИАНТЫ) И ЕЕ ПРИМЕНЕНИЕ | 2008 |

|

RU2480863C2 |

| БАТАРЕЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ЭЛЕМЕНТОВ С ТОНКОСЛОЙНЫМ ЭЛЕКТРОЛИТОМ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА И УЗЕЛ СОЕДИНЕНИЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ЭЛЕМЕНТОВ В БАТАРЕЮ (ВАРИАНТЫ) | 2016 |

|

RU2655671C2 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2399996C1 |

| ПАКЕТ ОБРАТИМЫХ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2373616C1 |

| УДАЛЕНИЕ ПРИМЕСНЫХ ФАЗ ИЗ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ | 2008 |

|

RU2446515C2 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2005 |

|

RU2356132C2 |

| ЦЕЛЬНОКЕРАМИЧЕСКИЙ ТВЕРДООКСИДНЫЙ ЭЛЕМЕНТ | 2009 |

|

RU2479075C2 |

Изобретение относится к области электротехники, в частности, к многослойному покрытию, предназначенному для защиты металлов и сплавов от окисления при высоких температурах, которое может быть использовано в качестве покрытия для нанесения на соединительные материалы в твердооксидных электролитических устройствах, в том числе твердооксидных топливных элементах (ТОТЭ) и твердооксидных электролизерах (ТОЭ). Многослойное керамическое покрытие согласно изобретению, наносимое на металлы и сплавы, с целью повышения их стойкости к окислению, содержит, по меньшей мере, два слоя, при этом первый слой (3), контактирующий с металлосодержащей поверхностью, содержит оксид со структурой перовскита или флюорита, а второй слой (4) содержат оксид со структурой шпинели, каменной соли, корунда или вюртцита и контактирует с окружающей атмосферой. При этом указанный первый слой (3) характеризуется значением коэффициента диффузии меченых катионов Мm+, сплава, а указанный второй слой (4) характеризуется значением коэффициента диффузии меченых ионов кислорода О2-. Кроме того, первый и/или второй слой являются электропроводными. Повышение износостойкости и термостойкости соединительных материалов в составе твердооксидных топливных элементов в окислительно-восстановительной атмосфере является техническим результатом изобретения. 9 н. и 21 з.п. ф-лы, 1 ил.

1. Многослойное покрытие, подходящее для нанесения на металлосодержащие поверхности, содержащее по меньшей мере два слоя, в котором как первый слой (3), контактирующий с металлосодержащей поверхностью, так и второй слой (4), контактирующий с окружающей атмосферой, содержат оксид, при этом

указанный первый слой (3) характеризуется значением коэффициента диффузии меченых катионов Mm+, где М является элементом, образующим оксидную пленку на сплаве, а указанный второй слой (4) характеризуется значением коэффициента диффузии меченых ионов кислорода О2-, которые удовлетворяют следующей формуле:

,

,

где р(O2)in представляет собой парциальное давление кислорода, находящегося в равновесии с металлической подложкой, а MaOb;

p(O2)ех представляет собой парциальное давление кислорода в атмосфере, где протекает реакция;

DM представляет собой коэффициент диффузии меченых катионов металла Mm+ в первом слое (3);

Do представляет собой коэффициент диффузии меченых ионов О2- во втором слое (4);

m+ представляет собой степень окисления катионов металла Mm+;

а и b представляют собой индексы, отражающие количество атомов металла и кислорода, входящих в состав молекулы MaOb соответственно, причем для указанных m+ а и b выполняется равенство a·m-2·b=0.

2. Многослойное покрытие по п.1, отличающееся тем, что первый слой (3) содержит оксид со структурой перовскита или флюорита.

3. Многослойное покрытие по п.1 или 2, отличающееся тем, что первый и/или второй слой являются электропроводными.

4. Многослойное покрытие по п.1 или 2, отличающееся тем, что первый и/или второй слой характеризуется градиентом состава, при этом указанный состав изменяется по толщине слоя.

5. Многослойное покрытие по п.1 или 2, отличающееся тем, что второй слой (4) содержит оксид со структурой шпинели, каменной соли, корунда или вюртцита.

6. Многослойное покрытие по п.2, отличающееся тем, что указанная перовскитная структура отвечает формуле АВО3, где А выбран из группы, включающей Y, La, лантаноиды, Mg, Ca, Sr, Ba или их смеси, а В выбран из группы, включающей переходные металлы первого и второго длинных периодов периодической системы элементов, Се, Al, Ga, Sn, In или их смеси.

7. Многослойное покрытие по п.5, отличающееся тем, что указанная шпинельная структура отвечает формуле AB2O4, где А и В представляют собой катионы, выбранные из группы, включающей переходные металлы первого и второго длинных периодов периодической системы элементов, Се, Al, Ga, Sn, In или их смеси.

8. Многослойное покрытие, подходящее для нанесения на металлосодержащие поверхности, содержащее по меньшей мере два слоя, в котором как первый слой (3), контактирующий с металлосодержащей поверхностью, так и второй слой (4), контактирующий с окружающей атмосферой, содержат оксид, при этом указанный первый слой (3) содержит оксид со структурой перовскита, а указанный второй слой (4) содержит оксид со структурой шпинели, корунда, вюртцита или каменной соли.

9. Многослойное покрытие по п.8, отличающееся тем, что второй слой (4) содержит оксид со структурой шпинели или каменной соли.

10. Многослойное покрытие по п.8, отличающееся тем, что указанная перовскитная структура отвечает формуле АВО3, где А выбран из группы, включающей Y, La, лантаноиды, Mg, Ca, Sr, Ba или их смеси, а В выбран из группы, включающей переходные металлы первого и второго длинных периодов периодической системы элементов, Се, Al, Ga, Sn, In или их смеси.

11. Многослойное покрытие по п.8, отличающееся тем, что указанная шпинельная структура отвечает формуле АВ2О4, где А и В представляют собой катионы, выбранные из группы, включающей переходные металлы первого и второго длинных периодов периодической системы элементов, Се, Al, Ga, Sn, In или их смеси.

12. Многослойное покрытие по п.8 или 9, отличающееся тем, что первый и/или второй слой являются электропроводными.

13. Многослойное покрытие по п.8 или 9, отличающееся тем, что первый и/или второй слой характеризуется градиентом состава, при этом указанный состав изменяется по толщине слоя.

14. Многослойное покрытие, подходящее для нанесения на металлосодержащие поверхности, содержащее по меньшей мере два слоя, в котором как первый слой (3), контактирующий с металлосодержащей поверхностью, так и второй слой (4), контактирующий с окружающей атмосферой, содержат оксид, при этом указанный первый слой (3) содержит оксид со структурой флюорита, а указанный второй слой (4) содержит оксид со структурой шпинели, корунда, вюртцита или каменной соли, при этом оксид со структурой флюорита выбран из группы, включающей диоксид циркония, стабилизированный оксидом иттрия, диоксид циркония, стабилизированный оксидом магния, и диоксид циркония, стабилизированный оксидом кальция.

15. Многослойное покрытие по п.14, отличающееся тем, что первый и/или второй слой являются электропроводными.

16. Многослойное покрытие по п.14 или 15, отличающееся тем, что первый и/или второй слой характеризуется градиентом состава, при этом указанный состав изменяется по толщине слоя.

17. Многослойное покрытие по п.14, отличающееся тем, что указанная шпинельная структура отвечает формуле AB2O4, где А и В представляют собой катионы, выбранные из группы, включающей переходные металлы первого и второго длинных периодов периодической системы элементов, Се, Al, Ga, Sn, In или их смеси.

18. Способ получения многослойного покрытия по любому из пп.1-17, включающий следующие стадии:

получение первого слоя (3) на металлосодержащей поверхности;

нанесение второго слоя (4) на указанный первый слой (3).

19. Способ по п.18, отличающийся тем, что указанные первый и второй слои получают суспензионным методом, методом окраски распылением или методом электрораспыления.

20. Способ по п.18, отличающийся тем, что первый слой (3) получают путем нанесения указанного оксида на металл методом погружения, напыления суспензии, трафаретной печати, центрифугирования, импульсного лазерного осаждения, осаждения из паровой фазы, газопламенного напыления, электрофоретического осаждения или пиролитического напыления и/или второй слой (4) получают методом импульсного лазерного осаждения, осаждения из паровой фазы или плазменного напыления.

21. Способ по п.18, отличающийся тем, что первый слой (3) получают путем

нанесения металла, соли металла или оксида металла на металлосодержащую поверхность; и

взаимодействия металла поверхности и указанного металла, соли металла или оксида металла с образованием первого слоя (3).

22. Способ по п.18, отличающийся тем, что указанное покрытие наносят на пористый металл, причем первый слой (3) получают путем

пропитки металлом, солью металла или оксидом металла;

обеспечения взаимодействия пористого металла с указанным металлом, солью металла или оксидом металла с образованием первого слоя (3).

23. Способ по любому из пп.18-22, отличающийся тем, что второй слой (4) получают путем

пропитки металлом, солью металла или оксидом металла;

обеспечения взаимодействия указанного металла, соли металла или оксида металла с образованием второго слоя (4) поверх первого слоя (3).

24. Способ по п.21, отличающийся тем, что наносимый металл представляет собой La, Sr или Y.

25. Способ по п.21, отличающийся тем, что наносимый оксид представляет собой Y2O3, SrO, La2O3 или La1-xSrxCoO3.

26. Применение многослойного покрытия по любому из пп.1-17 в качестве стойкого к окислению многослойного покрытия для материалов на основе металлов, предназначенных для применения при высоких температурах.

27. Применение многослойного покрытия по любому из пп.1-17 в твердооксидных топливных элементах с металлической подложкой.

28. Применение многослойного покрытия по любому из пп.1-17 в твердооксидных электролизерах с металлической подложкой.

29. Батарея твердооксидных топливных элементов, содержащая многослойное покрытие по любому из пп.1-17.

30. Батарея твердооксидных электролизеров, содержащая многослойное покрытие по любому из пп.1-17.

| МЕТАЛЛИЧЕСКАЯ ПОДЛОЖКА С ОКСИДНЫМ СЛОЕМ И УЛУЧШЕННЫМ КРЕПЕЖНЫМ СЛОЕМ | 1996 |

|

RU2163942C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2224337C1 |

| ОКСИДНО-НИКЕЛЕВЫЙ ЭЛЕКТРОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2224336C2 |

| МАТЕРИАЛ ДЛЯ КИСЛОРОДНОГО ЭЛЕКТРОДА ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ | 1997 |

|

RU2146360C1 |

| JP 2006032183 A, 20.07.2004 | |||

| US 5939219 A, 17.08.1999 | |||

| US 2003194592 A1, 16.10.2003 | |||

| DE 10306649 A1, 02.09.2004 | |||

| US 6074772 A, 13.06.2000 | |||

| US 6127048 A, 03.10.2000. | |||

Авторы

Даты

2010-11-20—Публикация

2007-04-24—Подача