Изобретение относится к защитным покрытиям титановых биполярных пластин топливных элементов и способу модификации поверхности пластин, заключающемся в предварительной обработке титановой пластины и нанесении на титановую пластину полимерного покрытия с его последующей деструкцией с образованием углеродного слоя на поверхности пластины.

Способ характеризуется тем, что на предварительно обработанную в ходе обезжиривания и травления подложку наносят углеродсодержащий материал, после чего происходит закрепление защитного слоя на поверхности титана. Техническим результатом является получение устойчивого однородного покрытия на биполярной титановой пластине, способствующего увеличению рабочих характеристик и ресурса топливного элемента.

Преимуществом данного метода является простота и универсальность с точки зрения форм-фактора покрываемой поверхности.

Топливный элемент с протонообменной мембраной включает в себя биполярную пластину, мембранно-электродный узел, концевую пластину, уплотнительный элемент и т.п., при этом биполярная пластина является одним из важных компонентов батареи топливных элементов с протонообменной мембраной и составляет около 70% от общего веса и 30% от общей стоимости. Биполярные пластины можно разделить на графитовые, металлические и композитные. Графит обладает большой хрупкостью, высокой газопроницаемостью без специальной обработки. Существующие способы обработки графитовых пластин сложны и дорогостоящи. Металлическая биполярная пластина имеет лучшую формуемость, ударопрочность и низкую газопроницаемость и подходит для коммерческого крупномасштабного производства. Металлические биполярные пластины могут быть изготовлены из алюминия, титана или нержавеющей стали. Титановый сплав широко применяется при изготовлении биполярных пластин. К его преимуществам относятся коррозионная стойкость, хорошая проводимость, прочность, легкость.

В кислой среде металлическая биполярная пластина легко подвергается коррозии, ионы металлов, образующиеся в процессе коррозии, могут загрязнять протонообменную мембрану, в результате чего эффективность работы устройства снижается. За счет модификации поверхности металлической биполярной пластины можно снизить контактное сопротивление, повысить коррозионную стойкость, что приведет к минимизации падения напряжения и уменьшению тепловыделения, увеличению срока службы.

Изобретение направлено на создание способа изготовления композитного покрытия на основе углерода для титановой биполярной пластины. Данный способ является простым и осуществимым, может учитывать стойкость к поверхностной коррозии и электропроводность биполярной пластины, улучшает эффективность и продлевает срок службы топливного элемента.

Титановые биполярные пластины имеют ряд преимуществ, среди которых высокая прочность и низкая плотность. Недостатком является тот факт, что титан окисляясь кислородом воздуха покрывается плотной, прочной и устойчивой к химическим воздействиям оксидной пленкой, которая плохо проводит электрический ток. В связи с этим титановые пластины, покрытые оксидной пленкой, обладают большим контактным сопротивлением. Одним из вариантов решения этой проблемы является нанесение защитного покрытия на поверхность титановой пластины.

Один из вариантов - покрытие титана графитом с предварительным снятием оксидной пленки с помощью смеси кислот. Однако, такой способ не дает плотного слоя для предотвращения проникновения кислорода к поверхности титана, что приводит к постепенному образованию пленки и ухудшению характеристик топливного элемента.

Известен способ создания защитных покрытия биполярных пластин на основе проводящих полимеров, являющихся побочным продуктом переработки гексозосодержащей биомассы в 5-гидроксиметилфурфурол (см. патент RU 2748967 С1 опубл. 02.06.2021). При этом пластину предварительно обезжиривают в растворе щелочи, промывают в дистиллированной воде и сушат при комнатной температуре. Подготовленную пластину погружают в 5% раствор покрытия на 1 минуту, после чего сушат при комнатной температуре и подвергают термообработке при 180°С в течение 5 минут. Таким образом, возможно получение ровного покрытия, устойчивого к механическим воздействиям и изгибам.

Недостатком данного способа получения покрытия является сложность масштабирования производства, труднодоступность исходных компонентов для создания слоя, а также тот факт, что получаемое данным способом покрытие увеличивает контактное сопротивление, что негативно сказывается на характеристиках устройств.

Известен также способ нанесения покрытия на поверхности металлической пластины послойно с закреплением каждого слоя импульсной имплантацией ионов кислорода или инертного газа (см. патент RU 2577860 С1 опубл. 20.03.2016). На обработанную металлическую подложку наносят покрытие, содержащие благородные металлы, методом магнетронно-ионного напыления.

Использование указанного способа осложнено наличием дорогостоящих компонентов в составе покрытия, сложностью и дороговизной масштабирования для получения биполярных пластин для топливных элементов в промышленных масштабах.

Задачей изобретения является создание нового покрытия для снижения контактного сопротивления с углеродными материалами при изготовлении биполярных пластин топливных элементов и способ его нанесения. За счет получения необходимого покрытия будет достигнуто улучшение характеристик топливного элемента и повышен срок его службы. Поставленная задача решается предлагаемым способом получения углеродсодержащего покрытия на предварительно подготовленную в ходе травления титановую биполярную пластину с последующим закреплением покрытия в ходе термической обработки. Температура и время обработки пластины с нанесенным покрытием определяется требованием образования прочного слоя, способствующего снижению контактного сопротивления.

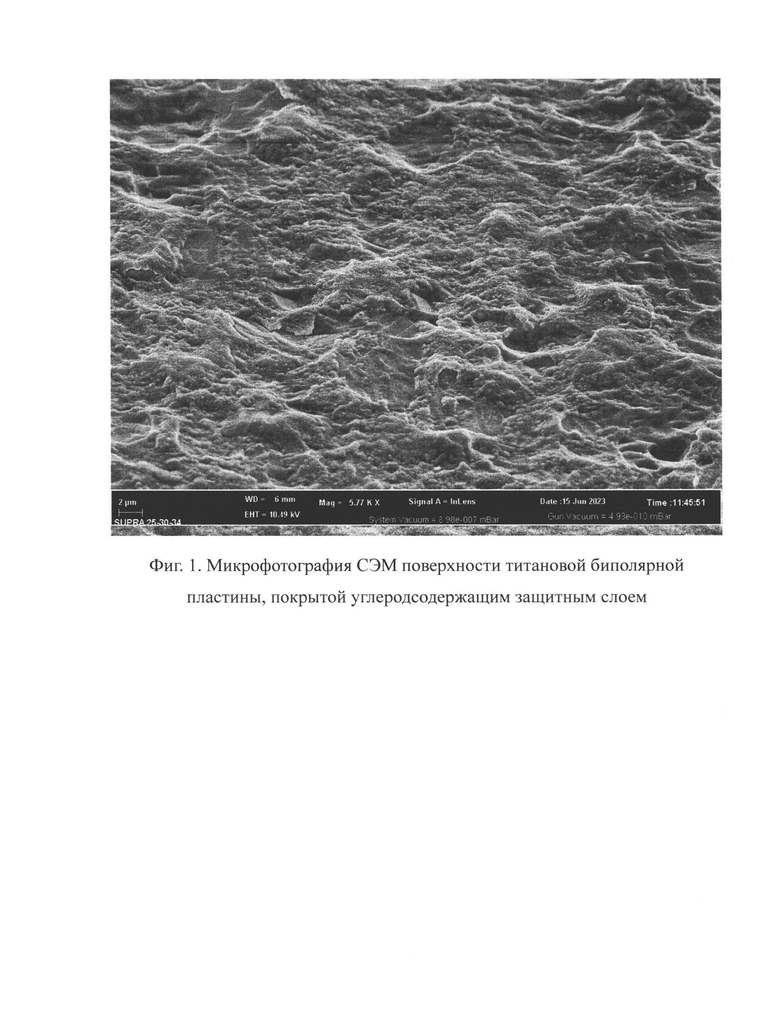

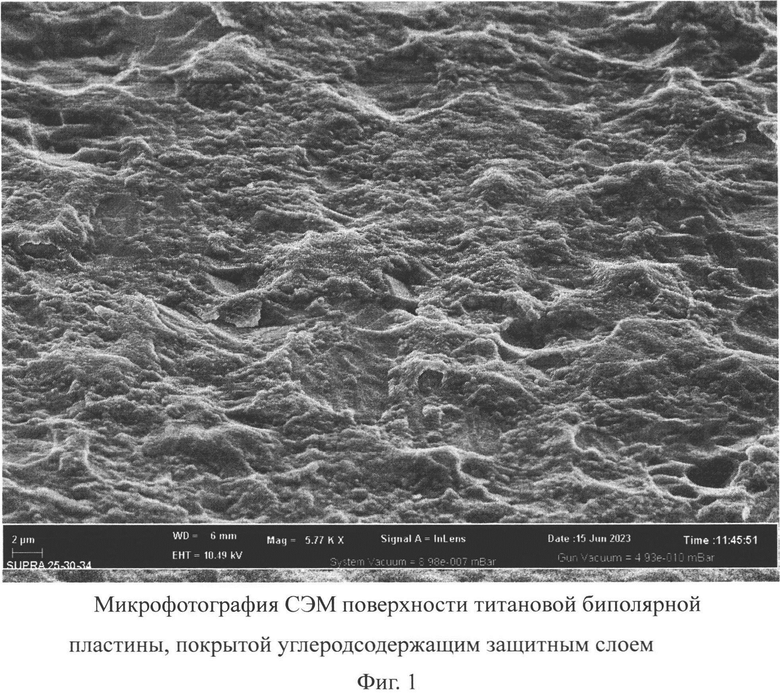

Микрофотография поверхности титановой биполярной пластины, покрытой защитным слоем, получена методом сканирующей электронной микроскопии (СЭМ) и приведена на Фиг. 1. Согласно данным, полученным при помощи сканирующего электронного микроскопа Zeiss LEO SUPRA 25, на поверхности пластины образуется защитное углеродное покрытие.

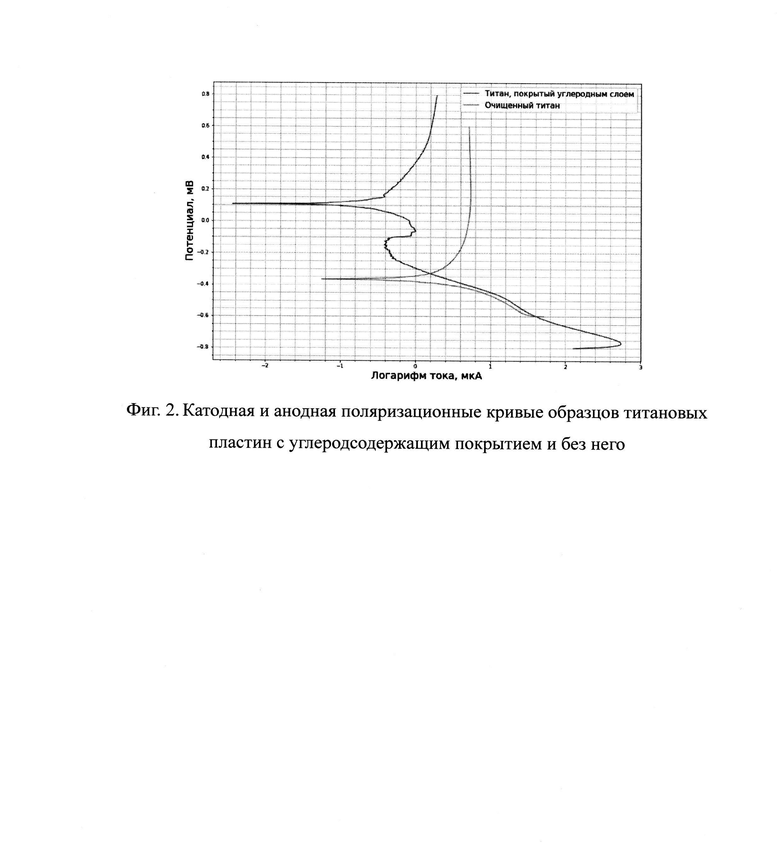

Для полученных образцов титановых пластин с нанесенным углеродсодержащим покрытием и без него были определены потенциалы и токи коррозии. С помощью использования экстраполяции, были построены экстраполирующие прямые на графиках, определены их угловые коэффициенты и рассчитаны токи и потенциалы коррозии для образцов из чистого титана и покрытого углеродным слоем (Фиг. 2). Чистый титан имеет низкий потенциал и высокий ток коррозии, что свидетельствует о том, что он быстро растворяется в ходе эксперимента. Покрытый углеродным слоем образец имеет более высокий, выходящий уже в положительные значения потенциал, что свидетельствует о высокой степени его защиты от коррозийного воздействия. Ток коррозии титана с предварительно нанесенным углеродсодержащим покрытием 0.168 мкА/см2 (ток коррозии очищенного титана - 0.925 мкА/см2)

Контактное сопротивление с углеродной бумагой (использующей в качестве газодиффузионного слоя в мембранно-электродном блоке) 6 мОм*см2 при давлении 150 Н/см2.

Достижению технического результата способствует то, что нанесение защитного углеродного покрытия осуществляется методом электрополимеризации на поверхности титановой пластины с последующим закреплением защитного слоя в вакууме при 800-900°С.

Существенные признаки заявленного изобретения, определяющие объем испрашиваемой правовой охраны и достаточные для получения вышеуказанного технического результата, соотносятся с техническим результатом следующим образом:

За счет наличия полимеризованного пиррола в составе смеси удается получить равномерно нанесенное углеродсодержащее покрытие, способное снизить контактное сопротивление.

Способ нанесения покрытия с последующим закреплением в вакууме при температуре 800-900°С обеспечивает прочность защитного слоя, что способствует образованию прочного слоя на поверхности титановой биполярной пластины, способствующего снижению контактного сопротивления.

Применение метода возможно при толщине титана или технических сплавов (например ВТ 1-0) менее 100 мкм без ухудшения механических свойств материала.

Вышеуказанные частные признаки изобретения позволяют осуществить способ в оптимальном режиме с точки зрения получения высоких технологических показателей процесса и качественного конечного продукта.

Сущность заявляемого изобретения и его преимущества могут быть пояснены следующим примером конкретного выполнения.

Пример 1.

Процесс нанесения защитного покрытия включает стадии очистки поверхности, нанесение полимерного покрытия, закрепление защитного слоя на поверхности титана.

1. Травление и очистка поверхности титана.

Для очистки используется раствор соляной, азотной и плавиковой кислот в воде в объемном соотношении 33:25:10:800 соответственно.

Очистка включает в себя следующие стадии:

- Приготовление раствора кислот;

- Помещение емкости с раствором и очищаемым титаном в ультразвуковую ванну на 2 минуты;

- Промывка образцов большим избытком воды для удаления остатков кислот.;

- Помещение емкости с образцом и водой в ультразвуковую ванну на 15 минут;

- Перемещение образца в емкость с дистиллированной водой;

- Помещение емкости с образцом и водой в ультразвуковую ванну на 10 минут;

- Сушка образца в печи с температурой в 90°С до полного высыхания образца;

2. Нанесение полимерного покрытия.

Для нанесения полимерного покрытия используется метод электроосаждения из кислого раствора мономера пиррола в серной кислоте. Раствор для электроосаждения включает в себя 0.1 М серную кислоту с растворенным в ней 96% концентрированным раствором пиррола (концентрация 0.1 М). Получение покрытия осуществляется в гальваностатическом режиме с постоянной плотностью тока 1 мА/см2 при пропускании заряда 180 мКл/см2.

3. Закрепление защитного слоя.

Для закрепления защитного углеродного слоя на поверхности титана производится нагрев обработанной детали в вакууме до температуры 850°С и выдержка в течение 2 часов. Последующее охлаждение до комнатной температуры проводить при постоянной откачке вакуума.

Пример 2.

Процесс нанесения защитного покрытия включает стадии очистки поверхности, нанесение полимерного покрытия, закрепление защитного слоя на поверхности титана.

1. Травление и очистка поверхности титана.

Для очистки используется раствор соляной, азотной и плавиковой кислот в воде в объемном соотношении 33:25:10:800 соответственно. Очистка включает в себя следующие стадии:

- Приготовление раствора кислот;

- Помещение емкости с раствором и очищаемым титаном в ультразвуковую ванну на 2 минуты;

- Промывка образцов большим избытком воды для удаления остатков кислот.;

- Помещение емкости с образцом и водой в ультразвуковую ванну на 15 минут;

- Перемещение образца в емкость с дистиллированной водой;

- Помещение емкости с образцом и водой в ультразвуковую ванну на 10 минут;

- Сушка образца в печи с температурой в 90°С до полного высыхания образца;

2. Нанесение полимерного покрытия.

Для нанесения полимерного покрытия используется метод электроосаждения из кислого раствора мономера пиррола в серной кислоте. Раствор для электроосаждения включает в себя 0.1 М серную кислоту с растворенным в ней 96% концентрированным раствором пиррола (концентрация 0.05 М). Получение покрытия осуществляется в гальваностатическом режиме с постоянной плотностью тока 1 мА/см2 при пропускании заряда 350 мКл/см2.

3. Закрепление защитного слоя.

Для закрепления защитного углеродного слоя на поверхности титана производится нагрев обработанной детали в вакууме до температуры 800°С и выдержка в течение 3 часов. Последующее охлаждение до комнатной температуры проводить при постоянной откачке вакуума.

Изобретение относится к области электротехники, а именно к защитным покрытиям титановых биполярных пластин топливных элементов и способу получения защитного покрытия. Снижение контактного сопротивления биполярной титановой пластины и увеличение ресурса работы топливного элемента является техническим результатом, который достигается за счет того, что покрытие выполнено из углеродсодержащего материала на основе полимеризованного пиррола и получено путем нанесения на очищенную поверхность титана мономера пиррола методом электроосаждения из концентрированного раствора мономера пиррола в серной кислоте, с последующим закреплением защитного слоя покрытия на поверхности титана в процессе вакуумной термообработки при температуре 800-900°С в течение 2-3 часов. В способе нанесения защитного покрытия раскрыты операции подготовки поверхности титановой пластины и режимы электроосаждения покрытия из раствора серной кислоты с растворенным пирролом, а также режимы последующей вакуумной термообработки. Полученное покрытие позволяет сохранить сопротивление биполярной пластины на уровне ниже 10 мОм/см, что удовлетворяет рекомендованным требованиям по характеристикам топливных элементов. 2 н.п. ф-лы, 2 ил., 2 пр.

1. Биполярная титановая пластина топливного элемента с защитным покрытием на основе углеродсодержащего материала, при этом защитное покрытие выполнено на основе полимеризованного пиррола и получено путем нанесения на очищенную поверхность титана полимерного покрытия на основе мономера пиррола методом электроосаждения из концентрированного раствора мономера пиррола в серной кислоте, с последующим закреплением слоя защитного покрытия на поверхности титана в процессе вакуумной термообработки при температуре 800-900°С в течение 2-3 часов.

2. Способ изготовления биполярной титановой пластины топливного элемента с защитным покрытием по п. 1, включающий подготовку поверхности титановой пластины к нанесению защитного покрытия путем обезжиривания и травления поверхности с последующей промывкой в дистиллированной воде и сушкой при комнатной температуре до полного высыхания поверхности, формирование полимерного покрытия на поверхности титановой пластины методом электроосаждения из раствора 0,1 М серной кислоты с растворенным в ней 96% раствором пиррола концентрацией 0,05-0,1 М, при постоянной плотности тока 1 мА/см2, с пропусканием заряда 180-350 мКл/см, закрепление сформированного защитного слоя на поверхности титановой пластины в процессе вакуумной термообработки при температуре 800-900°С в течение 2-3 часов с последующим охлаждением до комнатной температуры при постоянной откачке вакуума.

| СПОСОБ ЗАЩИТЫ ОТ ОКИСЛЕНИЯ БИПОЛЯРНЫХ ПЛАСТИН И КОЛЛЕКТОРОВ ТОКА ЭЛЕКТРОЛИЗЕРОВ И ТОПЛИВНЫХ ЭЛЕМЕНТОВ С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ | 2015 |

|

RU2577860C1 |

| Защитное покрытие биполярных пластин топливных элементов с твердым полимерным электролитом | 2020 |

|

RU2748967C1 |

| МЕМБРАННО-ЭЛЕКТРОДНЫЙ МОДУЛЬ И ТОПЛИВНЫЕ ЭЛЕМЕНТЫ С ПОВЫШЕННОЙ МОЩНОСТЬЮ | 2007 |

|

RU2411616C2 |

| ЭЛЕКТРОХИМИЧЕСКОЕ УСТРОЙСТВО ДЛЯ АККУМУЛИРОВАНИЯ И/ИЛИ ПОДАЧИ ЭНЕРГИИ С КОНТРОЛЕМ ВЕЛИЧИНЫ РН | 1993 |

|

RU2110118C1 |

| CN 104785248 A, 22.07.2015 | |||

| Стенд для демонтажа и монтажа шины на поперечно-разъемный обод | 1988 |

|

SU1595698A2 |

Авторы

Даты

2024-11-21—Публикация

2023-12-27—Подача