Изобретение относится к машиностроению, в частности к обработке материалов резанием, и может быть эффективно использовано при сверлении высокопрочных и труднообрабатываемых материалов.

Цель изобретения - повышение периода стойкости ружейного сверла и точности обработки за счет улучшения условий работы его режущих кромок в начальный момент процесса резания, а именно снижения максимальных нагрузок на инструмент, действующих в момент врезания режущих кромок инструмента в обрабатываемый материал.

Известен способ [1] сверления с подогревом, включающий предварительный нагрев обрабатываемого материала заготовки в концентрированной зоне против вершины сверла до температур, соответствующих экстремальному повышению пластичности обрабатываемого материала.

К недостаткам указанного способа можно отнести:

- сложность реализации ввиду необходимости максимально быстрого отвода элемента, осуществляющего предварительный подогрев зоны резания;

- сложность конструкции элемента подогрева ввиду необходимости обеспечения его соосности относительно оси сверла;

- необходимость расчета температурного поля в момент начала работы сверла. Ввиду необходимости отвода элемента подогрева от зоны обработки и последующего подвода сверла происходит естественное снижение температуры в зоне обработки за этот промежуток времени до температур, не соответствующих температурам экстремального повышения пластичности обрабатываемого материала, что необходимо учитывать при расчетах режимов температурного воздействия.

Указанные недостатки ограничивают применение известного способа при реализации технологий обработки сверлением.

Разработанный способ устраняет указанные недостатки при использовании сверл ружейного типа из твердого сплава. Способ невозможно применить при обработке инструментами, изготовленными из быстрорежущих сталей ввиду малой эффективности предварительного подогрева зоны обработки при резании сверлами из этого типа инструментального материала.

Сущность предлагаемого способа заключается в предварительном подогреве зоны обработки направленным потоком лазерного излучения высокой плотности мощности. При этом ось потока лазерного излучения совпадает с осью инструмента. Подогрев зоны обработки осуществляется до температуры, при которой происходит экстремальное повышение пластичности обрабатываемого материала. Ввиду отсутствия дополнительных элементов перед инструментом осуществление процесса непосредственной обработки резанием возможно сразу после окончания действия источника подогрева (луча лазера), так как температура зоны воздействия будет находиться в границах области температур, при которых происходит экстремальное увеличение пластичности материала обработки, а ширина среза не превышает глубину области воздействия, что подтверждает эффективность предлагаемого способа.

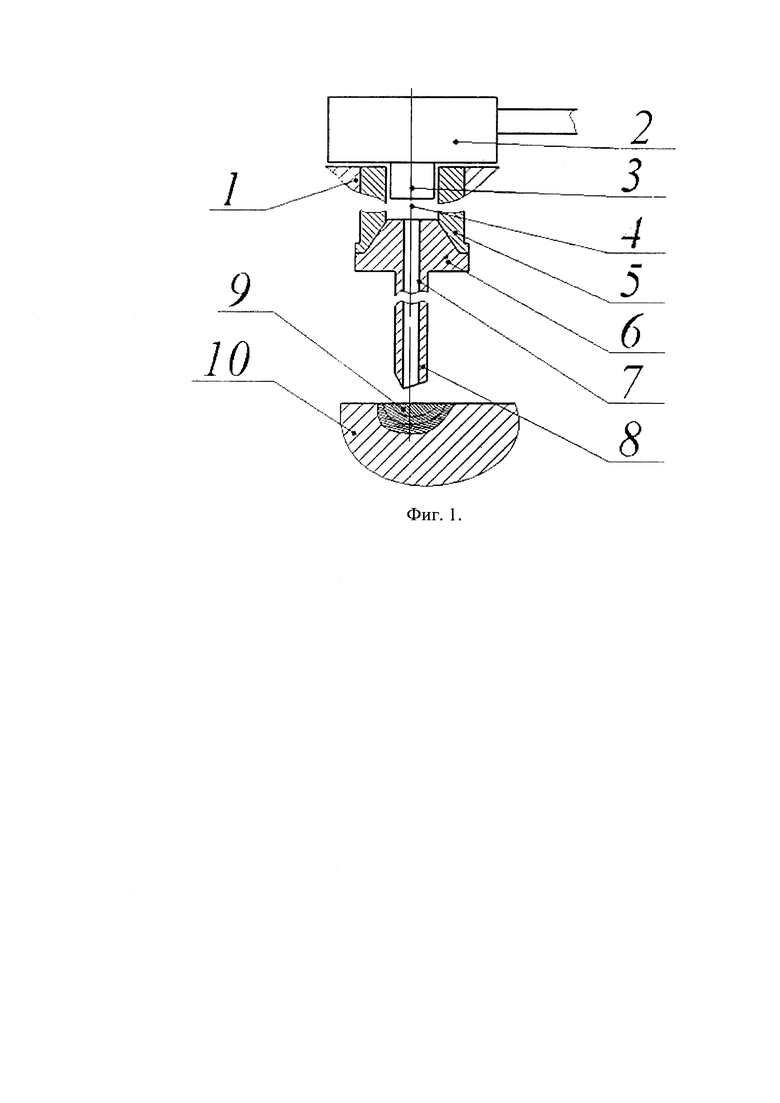

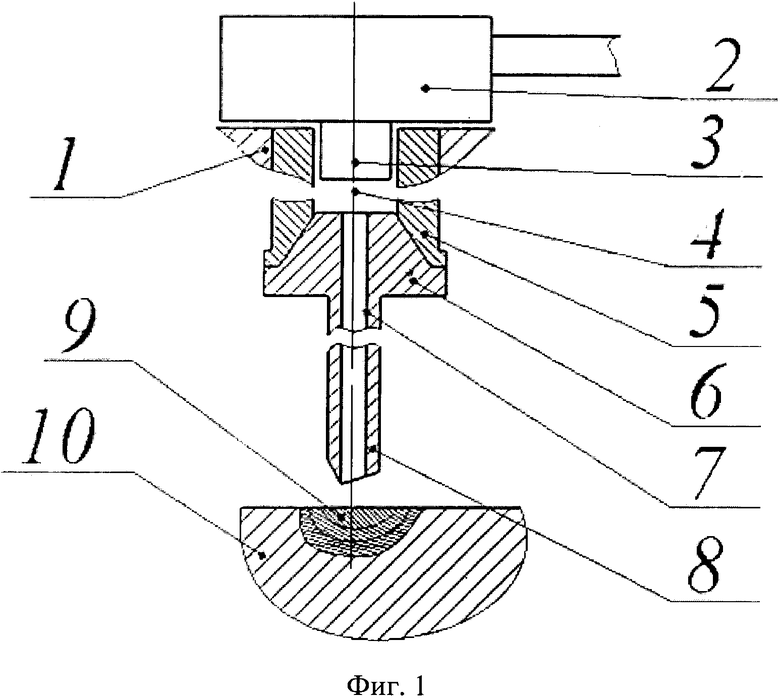

Осуществление способа возможно следующим образом. На фиг. 1 показана схема реализации предлагаемого способа.

Над центральным отверстием в шпинделе 1 станка устанавливается источник лазерного излучения 2 с оптической системой 3. При этом ось оптической системы 3 и ось центрального отверстия шпинделя 4 коллинеарны. На выходном конце шпинделя 5 устанавливается сверло 6 посредством стандартного конуса Морзе. Это обеспечивает беспрепятственное прохождение излучения лазера через канал сверла 7 и режущей части 8 до зоны воздействия 9 заготовки 10. Выходные характеристики лазерного излучения (плотность мощности излучения) настраиваются в зависимости от обрабатываемого материала таким образом, чтобы температура в точке лазерного воздействия соответствовала средней температуре области, при которой происходит экстремальное увеличение пластичности обрабатываемого материала. Для достижения наибольшего технического эффекта распределение температуры в зоне обработки должно соответствовать закону распределения Гаусса. Вследствие эффектов конвенции происходит распределение тепла с понижением температуры от центра к периферии зоны сверления.

При осуществлении способа для сверления используется сверло ружейного типа с центральным отверстием, в первоначальном виде предназначенным для подачи смазочно-охлаждающей жидкости (СОЖ). Через центральное отверстие сверла происходит подача лазерного излучения в зону обработки. Отключение источника лазерного излучение происходит, например, за 0,1 с до начала внедрения сверла в зону обработки. При этом с учетом нагрева зоны обработки до температуры, при которой появляется эффект сверхпластичности материала, не происходит существенного снижения температуры в зоне обработки и ее выхода из указанного температурного интервала. После отключения источника лазерного излучения происходит дальнейшая обработка отверстия.

ЛИТЕРАТУРА

1. А.С. СССР на изобретение №1166898. Опубликовано: 15.07.1985. Бюл. №26

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сверления с подогревом | 1983 |

|

SU1166898A1 |

| Устройство для глубокого сверления | 1979 |

|

SU772743A1 |

| РУЖЕЙНОЕ СВЕРЛО | 2006 |

|

RU2409452C2 |

| Способ повышения чистоты поверхности обрабатываемых металлических изделий | 2019 |

|

RU2740584C1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ | 1991 |

|

RU2011481C1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1991 |

|

RU2023027C1 |

| СВЕРЛО ОДНОСТОРОННЕГО РЕЗАНИЯ С ТВЕРДОСПЛАВНЫМ СТЕБЛЕМ | 2014 |

|

RU2581541C2 |

| Способ резания материала лезвийным инструментом В.И.Курихина | 1982 |

|

SU1419813A1 |

| Применение способа лазерной закалки мелкоразмерного сверла для повышения качества обрабатываемой поверхности | 2020 |

|

RU2744586C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2021 |

|

RU2764449C1 |

Изобретение относится к машиностроению, обработке материалов резанием, и может быть использовано при сверлении высокопрочных и труднообрабатываемых материалов. Способ включает предварительный подогрев обрабатываемой заготовки до температуры, обеспечивающей экстремальное повышение ее пластичности в зоне обработки, который осуществляют направленным потоком лазерного излучения высокой плотности с распределением температуры в зоне обработки по закону Гаусса при помощи источника лазерного излучения с оптической системой. Используют сверло ружейного типа из твердого сплава с центральным отверстием для подачи лазерного излучения в зону обработки, которое устанавливают с расположением его оси коллинеарно оси оптической системы. Сверление осуществляют с шириной среза, не превышающей глубины зоны воздействия лазерного излучения, сразу после окончания действия источника лазерного излучения. Повышается период стойкости ружейного сверла и точность обработки за счет улучшения условий работы его режущих кромок в начальный момент процесса резания, снижаются максимальные нагрузки на инструмент, действующие в момент врезания режущих кромок инструмента в обрабатываемый материал. 1 ил.

Способ сверления заготовок из высокопрочных и труднообрабатываемых материалов сверлом ружейного типа, включающий предварительный подогрев обрабатываемой заготовки до температуры, обеспечивающей экстремальное повышение ее пластичности в зоне обработки, отличающийся тем, что предварительный подогрев осуществляют направленным потоком лазерного излучения высокой плотности с распределением температуры в зоне обработки по закону Гаусса при помощи источника лазерного излучения с оптической системой, при этом используют сверло ружейного типа из твердого сплава с центральным отверстием для подачи лазерного излучения в зону обработки, которое устанавливают с расположением его оси коллинеарно оси оптической системы, причем сверление осуществляют с шириной среза, не превышающей глубины зоны воздействия лазерного излучения, сразу после окончания действия источника лазерного излучения.

| Способ сверления с подогревом | 1983 |

|

SU1166898A1 |

| СПОСОБ ЛОКАЛЬНОГО НАГРЕВА ВНУТРЕННИХ ТКАНЕЙ ЧЕЛОВЕЧЕСКОГО ТЕЛА | 2006 |

|

RU2334530C2 |

| ЛАЗЕРНАЯ ЭЛЕКТРОДРЕЛЬ | 2009 |

|

RU2404883C1 |

| ЛАЗЕРНАЯ ЭЛЕКТРОДРЕЛЬ | 2010 |

|

RU2449105C1 |

| US 4568814 A1, 04.02.1986. | |||

Авторы

Даты

2018-07-13—Публикация

2016-06-28—Подача